INTRODUCCIÓN

En Colombia, las vías de bajo volumen de tránsito (vbvt), también denominadas vías terciarias, constituyen aproximadamente el 69 % del total de la malla vial. Esta malla se extiende a lo largo de 142 000 km aproximadamente, de los cuales se estima que el 94 % se encuentra "sin pavimentar" [1]. Así, estas vbvt se encuentran conformadas en buena parte con capas de material granular no ligado (mgnl) o empleando el material natural (i.e, subrasante) como superficie de circulación, sin capas de rodadura de concreto asfáltico o hidráulico. Adicionalmente, no existe una evaluación actualizada del estado de todas las vbvt en el país; sin embargo, la evaluación del estado de la red vial no pavimentada a cargo del Instituto Nacional de Vías (Invias) en el segundo semestre de 2021, indica que solo el 13,42 % se encuentra en buen estado [2]. Bajo estas condiciones de desarrollo, la demanda de MGNLs es creciente en las distintas regiones de Colombia. Adicionalmente, suele ser costoso construir estructuras de pavimento para vbvt en zonas rurales empleando MGNLs convencionales, toda vez que a menudo se incurre en acarreos desde largas distancias.

Es en este contexto donde los materiales granulares marginales (MGMs) toman relevancia como potencial sustituto de MGNLs convencionales. Se entiende por MGMs aquellos que no cumplen con algún criterio de las especificaciones definidas para bases o subbases granulares (e. g., alta plasticidad, baja resistencia intrínseca de partículas, o granulometría por fuera del huso granulométrico, entre otros), pero pueden tener un desempeño acorde con las necesidades de una vbvt. De validarse el uso de MGMs en estructuras de pavimento, su empleo podría conllevar reducciones de costo y menores efectos ambientales, en comparación con el empleo de MGNLs convencionales.

De otra parte, en el diseño de estructuras de pavimento para vbvt se ha contemplado el valor de CBR (relación de soporte de California) de la subrasante para estimar los espesores de capas de mgnl [3], [4]. En el ensayo de CBR se busca establecer los esfuerzos necesarios para que un pistón circular penetre a una profundidad de 2,54 y de 5,08 mm una probeta de suelo, para luego comparar estos esfuerzos con los de un material patrón. De otra parte, según Teixeira y otros investigadores [3], el módulo resiliente de los suelos de subrasante y de los materiales granulares ha sido uno de los parámetros más empleados por diferentes metodologías para determinar el espesor de las capas estructurales en vbvt sin rodadura ligada. En esta aplicación estructural, las capas granulares deben ser lo suficientemente rígidas y estables para disipar los esfuerzos repetidos provenientes de la aplicación de las cargas vehiculares, y de esta forma limitar la magnitud de los esfuerzos y deformaciones transmitidos a la subrasante, evitando así la falla por ahuellamiento de esta capa.

Hacia la década de los 60 se desarrolló el ensayo triaxial dinámico, que permite determinar el módulo resiliente (Seed et. al. [5]) -rigidez evaluada bajo carga dinámica. En este ensayo se aplican esfuerzos de confinamiento y esfuerzos desviadores emulando ciertas condiciones de esfuerzo desarrolladas en campo por las capas de estructuras de pavimento sometidas a cargas vehiculares repetidas. Aunque el ensayo de módulo resiliente presenta bondades técnicas, este es complejo de realizar sobre MGNL debido a que se requiere equipos especializados y de alto costo, probetas de gran tamaño, montaje cuidadoso de especímenes y experticia en la aplicación de los protocolos de ensayo.

Debido a lo anterior, varios investigadores [6]-[12] han propuesto la modificación del ensayo de CBR para realizar pruebas con carga dinámica. De esta forma, se propuso el ensayo de CBR dinámico (dCBR), en el que se busca determinar la rigidez de suelos sometidos a carga dinámica, de manera sencilla y económica, empleando el mismo equipamiento básico requerido para ejecutar el ensayo convencional de CBR. El ensayo de dCBR ha sido denominado por algunos autores como cíclico (cCBR por su acrónimo en inglés a partir de cyclic CBR) [10]-[12]o de cargas repetidas (rl-CBR por su denominación en inglés a partir de repeated load CBR) [6]-[9].

Específicamente, el ensayo de dCBR usa los moldes, sobrecargas y los equipamientos de un ensayo de CBR convencional; sin embargo, aplica cargas dinámicas mediante el pistón de penetración de 50 mm de diámetro. En los protocolos de prueba del ensayo dCBR propuestos hasta la fecha, los ciclos de carga están dados por una carga máxima controlada por un esfuerzo objetivo, hallado con anterioridad en un ensayo de CBR clásico a la penetración de 2,54 mm, o por fuerzas estandarizadas. El valor mínimo de la fuerza está dado por una fuerza de contacto, o un porcentaje de la carga máxima aplicada en cada ciclo, para mantener un contacto positivo entre la probeta y el pistón, que simula el peso de las capas sobreyacentes [13], [14]. Las condiciones de esfuerzo de confinamiento constante de la probeta son las producidas por el molde y las sobrecargas metálicas.

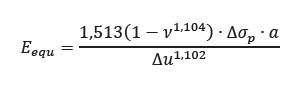

Para determinar la rigidez (comportamiento resiliente) de los MGNLs mediante el ensayo dCBR, se planteó el parámetro denominado módulo resiliente equivalente. Este parámetro puede calcularse mediante la ecuación 1, la cual fue validada y empleada por Araya et al. [6], Sas et al. [11], [15], Haghighi et al. [16] y Abid et al. [17] al evaluar -en el molde de CBR estándar- materiales granulares tipo subbase y base, con reemplazo en algunos casos del material pasa tamiz #200 (PT200).

Donde

Eequ = módulo resiliente equivalente (MPa)

v = relación de Poisson [-]; 0,35 valor promedio para materiales granulares

Δσp = esfuerzo cíclico aplicado bajo el pistón de penetración CBR [MPa]

α = radio del pistón de penetración CBR [mm]

Δu = deformación resiliente del ciclo [mm]

De acuerdo con lo expuesto, el objetivo de esta investigación es proponer y realizar un primer proceso de validación de un nuevo protocolo del ensayo de dCBR a partir de la aplicación de deformaciones objetivo. Este nuevo procedimiento puede constituir una alternativa para estimar la rigidez de MGMs y MGNLs.

ANTECEDENTES

Uno de los primeros investigadores que propuso el ensayo de dCBR fue Molenaar [18], quien modificó el molde de CBR para ensayar materiales granulares con tamaño máximo de partícula de 45 mm y realizó modelación numérica con el fin de plantear ecuaciones para calcular el módulo resiliente equivalente.

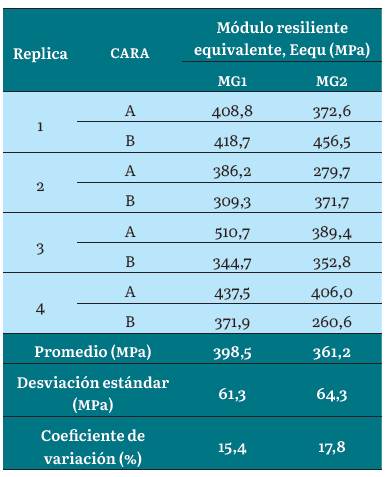

Los estudios de Molenaar y Araya [6]-[9], [18]incluyen el desarrollo de varios protocolos para ejecutar el ensayo de dCBR. Entre las principales diferencias encontradas en estos protocolos se tienen: (i) el uso de moldes convencionales de CBR (diámetro 150 mm) y moldes con diámetro 250 mm (ver figura 1) y (ii) los estados de esfuerzo axial, con una aplicación de uno a ocho valores de esfuerzo bajo el pistón de penetración CBR por ensayo. De igual manera, Haghighi et al. [16] mostraron que es posible ensayar una probeta por dos caras (inferior y superior), como se muestra en la figura 1.

Fuente: autores

Figura 1 Representación gráfica de a) CBR cara "A", b) CBR cara "B", y c) CBR ampliado (molde de diámetro 250 mm).

De otra parte, existen coincidencias entre los protocolos de varios estudios previos sobre el ensayo de dCBR [6]-[9], [16H21]; estos aspectos incluyen:

Compactación del mgnl en un molde de CBR convencional, aplicando energía de compactación mediante impacto (energía correspondiente al ensayo de compactación Proctor modificado).

Aplicación de una carga con una velocidad de penetración constante de 1,27 mm/min, hasta una penetración inicial de 2,54 mm, igual que en el CBR convencional.

Aplicación de ciclos de carga y descarga, que pueden variar entre 10 y 100 unidades, dependiendo del investigador. La aplicación de esfuerzos cíclicos varía en la determinación de la carga máxima por aplicar; ya que algunos autores sugieren que se debe aplicar una fuerza igual a la registrada al momento de lograr la penetración de 2,54 mm, mientras otros autores proponen aplicar una serie de fuerzas preestablecidas comunes para todos los ensayos y materiales.

En la mayoría de protocolos se propone una sola fase de aplicación de carga cíclica; sin embargo, Haghighi et al. [16] plantean tres estados de esfuerzo bajo el pistón de penetración en un mismo ensayo, mientras Mehrpazbouh et al. [22] utilizaron cuatro y Hao et al. [12] emplearon 8 fases.

Adicionalmente, se identificó que los materiales ensayados tenían índice de plasticidad (ip) entre cero (no plásticos: NP) y 14 % [6]-[9], [16H21]; sin embargo, no existen estudios que evalúen un mismo material granular con diferentes valores de ip, y que excedan la especificación de subbase granular (iPmáximo = 6 %; inv E 126-13 [23]). Estos materiales con altos ip se pueden catalogar como MGMs y son los que, dadas las especificaciones técnicas vigentes del Instituto Nacional de Vías [23], no se están empleando en la construcción de VBVT.

MATERIALES Y MÉTODOS

La investigación contempló la caracterización de dos MGMs, con dos índices de plasticidad mayores a los especificados para material tipo subbase granular (artículo 320-13 del invias [23]). La compactación del material se realizó empleando compactador giratorio; método que mitiga la degradación del material pétreo y controla la densidad volumétrica del material a evaluar. Finalmente, se implementó el protocolo nuevo para el ensayo de dCBR, que incluye la realización de dos ensayos, por la cara "A" y cara "B" de cada probeta. La cara "A" corresponde a la superficie que queda en contacto con el disco espaciador cuando se compacta la probeta (figura 1a). Luego se aplica el mismo protocolo de ensayo sobre la cara "B", cuya superficie es la que queda en contacto con el embolo del compactador giratorio (figura 1b). Se realizaron como mínimo cuatro ensayos sobre probetas réplica, por tipo de material, para evaluar la repetibilidad de los resultados.

A continuación, se describe detalladamente la caracterización de los MGMs, el proceso de compactación y el protocolo de ensayo propuesto para el ensayo de dCBR.

Material granular marginal (MGM)

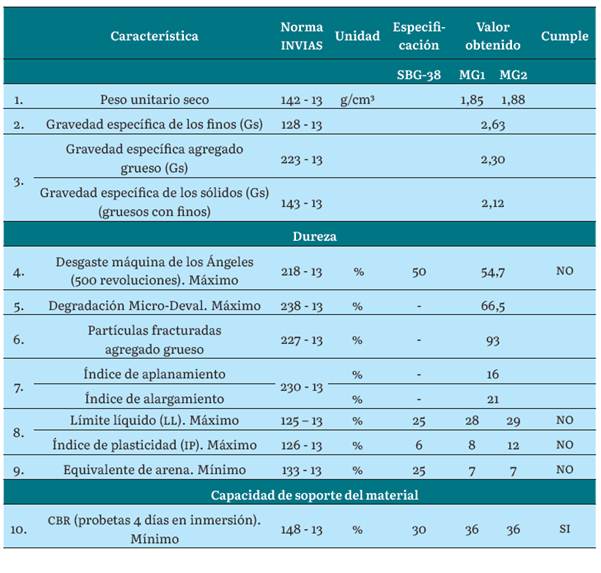

En la Tabla 1 se presenta la caracterización de los MGMs empleados en este estudio, provenientes de la zona occidental de la Sabana de Bogotá. Los parámetros de evaluación de calidad reportados se compararon con las especificaciones del invias para una subbase granular SBG-38 de tipo C [23]. Los dos materiales son similares, a excepción de las partículas PT200, en las que se modifica el ip. El material granular 1 (MG1) se caracteriza por tener un ip = 8 % y el material granular 2 (MG2) tiene un ip = 12 %.

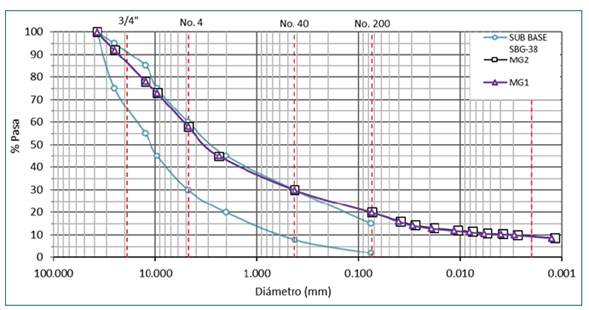

La granulometria de los dos MGMs evaluados se encuentra dentro de la franja granulométrica del material tipo subbase granular SBG-38 del invias, excepto por el contenido de finos (PT200 = 20 %) (figura 2). Adicionalmente, el material MGi difiere del MG2 en la distribución granulométrica de las partículas PT200 (figura 2). La granulometria de la fracción fina se determinó empleando el método automatizado Pario o método de presión de suspensión integral (ISP por su acronimo en inglés), con un analizador de partículas de suelo Pario.

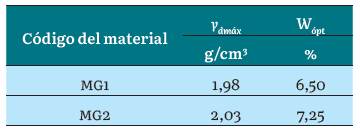

Compactación del material granular marginal (MGM)

Para la densificación de los MGMs se determinó inicialmente el peso unitario seco máximo (ydmá) y la humedad óptima (wóp) a partir del ensayo de compactación Proctor modificado, método "C" según la norma de ensayo inv E 142-13 [23] (molde de 152,4 mm de diámetro, martillo de 44,5 N, 5 capas de material, 56 golpes/capa, partículas pasa tamiz de 19 mm). Los resultados correspondientes se presentan en la Tabla 2.

Con el fin de generar las probetas para el ensayo de dCBR -en las que se replicó el peso unitario seco obtenido en los ensayos de compactación (tabla 2)-, se utilizó el molde convencional de CBR y un compactador giratorio. La configuración del ensayo estableció una energía de compactación estándar dada por un ángulo de giro de 1,25°, 130 giros y 600 kPa de esfuerzo vertical, que permitió obtener la densidad volumétrica establecida en los ensayos Proctor modificado. Para usar el compactador giratorio con el molde convencional de CBR, fue necesario hacer una adaptación al molde, para lo cual se fabricó un segundo collar de extensión para el molde completo de CBR (molde y collar); con el fin de obtener la altura del molde del compactador giratorio, y así lograr la fijación en las guías superiores del compactador giratorio (figura 3a y b).

Fuente: autores

Figura 3 a) Molde de CBR convencional adaptado (izq.), molde compactador giratorio (der.), b) molde en la cámara del compactador, y c) molde lleno con MGM sin compactar.

Al igual que en el ensayo convencional de CBR, se instaló el disco espaciador en la parte inferior del molde y se realizó la compactación giratoria en una sola capa (figura 3c). Una vez compactado el material, se extrajo el molde del compactador giratorio, se retiraron los dos collares y el falso fondo, se determinó la masa del molde con el material húmedo compacto y la altura de la probeta, y se instalaron las sobrecargas en la cara "A" de la probeta (figura 1a). Finalmente, se procedió a ubicar la probeta en el equipo de ensayo de dCBR (descrito a continuación).

El compactador giratorio se seleccionó teniendo en cuenta que Cerni y Camilli [24] identificaron que los pesos unitarios alcanzados en materiales granulares sometidos a compactación giratoria y en el ensayo Proctor modificado son similares. Adicionalmente, puede presentarse una mayor trituración del material granular al compactarlo por impacto (ensayo Proctor), respecto al compactado por amasado (giratorio) y, por tanto, producir variabilidad del peso unitario seco, la capacidad de soporte [25] y la rigidez del material. La configuración del compactador giratorio se estableció a partir de investigación previa que sugiere compactar materiales granulares con velocidad de giro 30 rpm y ángulo de giro 1,25° [24], [26H29]. De igual manera, se ha experimentado [30] con presiones verticales que oscilan entre 200 y 999 kPa para compactar diferentes tipos de suelos, siendo la presión de 600 kPa la más empleada para compactar MGNLs. La cantidad de giros para lograr el peso unitario seco máximo de los materiales granulares oscila entre 50 y 250 ciclos [24], [31]; en este estudio se emplearon 130 giros para alcanzar la densidad volumétrica establecida en los ensayos de compactación Proctor modificado y según lo recomendado por Pasetto y Baldo [29]. El estudio actual no verificó la degradación del material. No obstante, aún es necesario evaluar este aspecto a través de investigación adicional.

Ensayo de CBR dinámico (dCBR)

El ensayo de dCBR se realiza en un equipo compuesto por un marco de carga con un servo actuador lineal eléctrico, celda de carga (20 kN), sensor de desplazamiento (deformímetro), y sistema de adquisición de datos (ver figura 4). El protocolo de ensayo consta de siete fases, diferenciadas cada una por diferentes penetraciones objetivo. Los desplazamientos-objetivo inducidos son tomados desde la superficie original (cero relativo) de la probeta de ensayo y se definieron en función de las penetraciones del ensayo de CBR convencional; de tal modo que las fases corresponden a la relación respecto a la penetración del pistón del ensayo de CBR convencional, así; 25 %, 50 %, 75 %, 100 %, 150 %, 200 % y 300 % de 2,54 mm, como se indica en la tabla 3.

El ensayo inicia con la instalación de sobrecargas en la cara "A" de la probeta y disposición en el marco de carga de todo el conjunto (figura 1a), se aplica una fuerza inicial con el pistón de Fi = 44 N (igual que en el ensayo de CBR convencional). A continuación, se procede con las diferentes fases del ensayo, para lo cual todas mantienen en común los siguientes parámetros:

Aplicación de 20 ciclos de carga y descarga.

Velocidad constante del pistón de penetración CBR de 1,27 mm/min, tanto para carga como para descarga del material.

La carga se hace a una deformación controlada hasta lograr la penetración indicada de cada fase (tabla 3); todas las penetraciones se toman desde el cero relativo o superficie original de la probeta. Los esfuerzos máximos aplicados corresponden a los requeridos para que el pistón penetre a cada una de las deformaciones objetivo.

La descarga del pistón se hace por carga controlada hasta llegar a una fuerza de contacto (Fcontacto (N)) prestablecida como Fcontacto= Fi+100 N.

Se capturan datos de fuerza por medio de la celda de carga y desplazamiento por el deformímetro de forma continua durante todo el ensayo, a una frecuencia de 8 datos de cada sensor por segundo.

Aplicadas las siete fases, se procede a retirar el pistón de penetración CBR y las sobrecargas instaladas sobre la cara "A" de la probeta y a sellar el orificio producido por el pistón de penetración con el mismo tipo de material ensayado. Luego se instala el disco espaciador sobre la cara "A", se da vuelta al molde y se instala el collar y las pesas de sobrecarga sobre la cara "B" de la probeta (figura 1b). Nuevamente se procede a realizar el protocolo de carga dinámica descrito.

Durante el ensayo se registran los datos de fuerza (n), desplazamiento (iim) y tiempo (s). A continuación, se calcula el esfuerzo bajo el pistón de penetración (MPa), dividiendo la fuerza por el área del pistón de penetración y se identifican los valores máximos y mínimos de esfuerzo para todos los ciclos y fases. Para el análisis, se grafica inicialmente la fuerza y el desplazamiento contra el tiempo de ensayo; posteriormente, se realizan los bucles producto de relacionar la fuerza aplicada versus el desplazamiento. Con los valores de esfuerzo y desplazamiento se procede a calcular el módulo resiliente equivalente según la ecuación 1. Para establecer una correlación entre el módulo resiliente equivalente y el esfuerzo bajo el pistón de penetración, se grafican estas dos variables. El módulo resiliente equivalente reportado es calculado a partir de la respuesta determinada en los últimos cinco ciclos de cada fase de ensayo.

RESULTADOS Y DISCUSIÓN

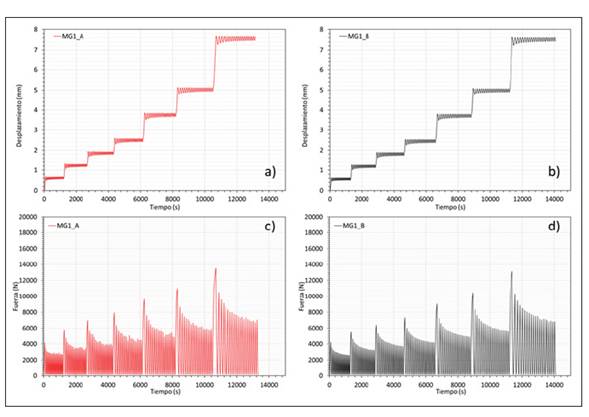

En la figura 5 se presentan las respuestas típicas del ensayo de dCBR para los materiales MG1 y MG2. En las figuras 5a y b se evidencia la aplicación de las siete fases dadas por los desplazamientos objetivo, indicados en la tabla 3; en cada fase se denotan los 20 ciclos de carga aplicados. Adicionalmente, se observa que el desplazamiento recuperable para lograr la deformación objetivo disminuye con los ciclos y tiende a estabilizarse al incrementarse el número de ciclos, de tal manera que en los últimos 5 ciclos la deformación tiende a ser constante.

Figura 5 Resultados típicos CBR dinámico material MGi, incluyendo: a) desplazamiento (D) versus tiempo (t) por la cara "A", b) D versus t por la cara "B", c) Fuerza (F) versus t por la cara "A" y d) F versus t por la cara "B".

De igual manera, en la figura 5c y d se presentan los datos de fuerza requerida para realizar la penetración (desplazamiento) objetivo del pistón de penetración. En cada fase hay una resistencia inicial que va disminuyendo con la aplicación de los ciclos, que propende a ser constante en los últimos ciclos. Adicionalmente, se denota como la resistencia del material aumenta con las fases, requiriéndose mayor fuerza para lograr los desplazamientos objetivo.

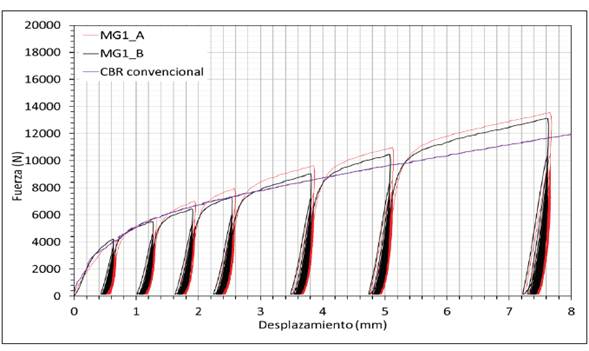

En la Figura 6 se presenta la respuesta típica de fuerza versus desplazamiento para el ensayo dCBR y se aprecia que los primeros ciclos de cada fase de carga circunscriben una envolvente similar a la del ensayo de CBR convencional. Por lo anterior, se sugiere la existencia de una relación entre la respuesta monotónica del material y la respuesta dinámica del primer ciclo de carga de cada fase aplicada. Así mismo, en la Figura 6 se evidencia que la cara "A" de la probeta exhibe mayor resistencia que la cara "B" en seis de las siete fases. El anterior comportamiento se distinguió en la mayoría de las probetas ensayadas y es congruente con lo registrado por Haghighi et al. [16]. Dadas las características de la distribución de la energía en el compactador giratorio [32], es esperable que las dos caras conlleven a respuestas similares; no obstante, en solo una de las cuatro replicas evaluadas por tipo de material las respuestas mecánicas registradas para las dos caras fueron análogas.

Fuente: autores

Figura 6 Bucles resultado del ensayo de dCBR sobre probeta de MGi por las caras "A" y "B", y CBR convencional sobre el MGi.

Estudios anteriores evidenciaron que la energía de compactación (cantidad de giros) y el contenido de finos influyen en el desempeño de una muestra de subbase granular en un ensayo de CBR [31]. Por lo anterior, el acomodamiento de las partículas al interior del molde (i.e., estructura interna de las partículas) en una sola capa compactada, puede influir en el desempeño mecánico de las caras. Adicionalmente, la degradación del material bajo carga dinámica es otro factor que puede estar relacionado con el deterioro del desempeño del MGM. Estos aspectos requieren investigación adicional para valorar la importancia relativa de cada uno en el desempeño de los MGMs.

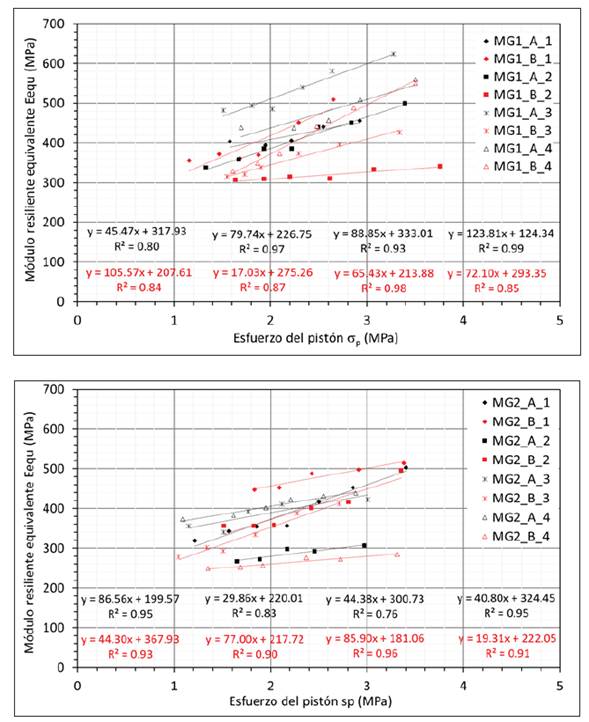

En la Figura 7 se evalúa la rigidez para los materiales MG1 y MG2, por medio de la relación entre los valores de módulo resiliente equivalente y el esfuerzo bajo el pistón, incluyendo las cuatro réplicas ensayadas. Se evidencia que el coeficiente de determinación (R2) de los módulos fluctúa entre 76,3 y 98,9 %, lo cual indica que la regresión lineal es un modelo válido para predecir el comportamiento de estos MGMs; así mismo, indica que la agrupación de los datos de laboratorio ofrece una buena correlación, al no estar dispersos. La variación del coeficiente de correlación se debe a que el módulo resiliente equivalente es función tanto del esfuerzo cíclico aplicado bajo el pistón (Aop), como de la deformación resiliente del ciclo (Zlu), la cual depende directamente de las características del material (granulometría, peso unitario seco, estructura interna del suelo, índices de plasticidad y resistencia intrínseca de las partículas, entre otros). Por lo anterior, los datos experimentales cambian en función de estas variables, lo cual conlleva a que el módulo resiliente equivalente sea propio y distinto para cada una de las réplicas evaluadas.

Adicionalmente, se puede destacar que para un esfuerzo cíclico bajo el pistón de 1 a 3 MPa, las probetas del material MG1 exhiben módulos resilientes equivalentes con valores que se ubican en el rango de 300 a 600 MPa; para las probetas de material MG2 los módulos se encuentran entre 240 y 500 MPa. Estos valores son consistentes con los reportados para materiales granulares ensayados por Haghighi et al. [16], calculados empleando también la ecuación 1 para estimar el módulo resiliente equivalente en materiales granulares. No obstante, es necesario adelantar investigación adicional para validar estas determinaciones al compararlas con las obtenidas para el módulo resiliente establecido a partir de ensayo triaxial dinámico.

Fuente: autores

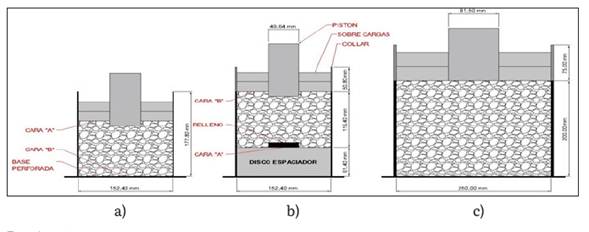

Figura 7 Módulo resiliente equivalente de a) material MGl y b) material MG2, evaluados por las caras "A" y "B"Con el fin de establecer la repetibilidad de los ensayos, se realizó el cálculo del módulo resiliente equivalente para el esfuerzo del pistón de 2 MPa, incluyendo los resultados de todas las probetas ensayadas para calcular su valor promedio, la desviación estándar y el coeficiente de variación (tabla 4). En trabajos previos de investigación [33], [34], se ha expuesto que el coeficiente de variación es inferior al 20 % para el módulo resiliente, determinado empleando el equipo triaxial dinámico. Los resultados obtenidos para el módulo resiliente equivalente (tabla 4) sugieren que a partir del protocolo propuesto es posible obtener adecuada repetibilidad en los resultados.

En este estudio, para un esfuerzo bajo el pistón de 2 MPa se logró evidenciar que las probetas con IP = 8 % (MG1) obtuvieron un módulo resiliente equivalente promedio de 398 MPa, mientras que con IP = 12 % (MG2) el promedio fue de 361 MPa. De igual manera, se evidenció que los módulos para MG1 estuvieron entre 300 y 610 MPa, para todos los esfuerzos bajo el pistón, mientras que para el MG2 se encuentran en un rango de 240 y 510 MPa. Estos resultados sugieren que la rigidez del MGM, evaluada mediante el ensayo de dCBR, se reduce al incrementar el índice de plasticidad. Esta tendencia es coincidente con la reportada en estudios previos [35]-[37]para el módulo resiliente de materiales granulares tipo base y subbase.

CONCLUSIONES

La evaluación realizada del protocolo propuesto para el ensayo de CBR dinámico (dCBR), que se desarrolla en siete fases controladas por deformaciones objetivo, sugiere que este método puede ser viable para evaluar y estimar la rigidez de MGMs mediante el módulo resiliente equivalente. No obstante, aún es necesario validar las determinaciones de módulo resiliente equivalente a través de su comparación con valores de módulo resiliente, cuantificados mediante el ensayo triaxial dinámico. Lo anterior podría permitir además establecer una correlación entre el módulo resiliente equivalente y el módulo resiliente (parámetro actualmente empleado en diferentes metodologías de diseño estructural de pavimentos) para facilitar aplicaciones de diseño estructural. Adicionalmente, a partir de los resultados y análisis realizados se puede concluir que:

El protocolo propuesto para el ensayo de dCBR es una metodología relativamente sencilla y económica respecto a la de módulo resiliente convencional, con potencial para ser una técnica de control de la rigidez del mgnl en obra. Adicionalmente, el ensayo de dCBR puede ser un complemento del ensayo de CBR convencional, obteniendo dos valoraciones de las propiedades índice del material con un mismo equipo.

El desplazamiento recuperable y la carga resiliente de una probeta disminuyen con el incremento en el número de ciclos, pero tienden a estabilizarse luego de 15 ciclos de carga; por lo cual se emplearon los últimos 5 ciclos de carga para determinar el módulo resiliente equivalente.

El protocolo propuesto discrimina el efecto de la plasticidad de la fracción fina del MGM sobre su rigidez (i.e.,reducción de módulo resiliente equivalente al incrementar el índice de plasticidad). Sin embargo, es necesario ampliar el rango de estudio incluyendo materiales con IP mayores a los evaluados, que permitan identificar la incidencia de esta propiedad índice sobre el desempeño mecánico de los materiales granulares.

Es posible emplear el molde convencional de CBR con un aditamento para compactar probetas empleando el compactador giratorio; no obstante, existe una alta probabilidad de que el módulo resiliente equivalente evaluado sobre la cara "B" de una misma probeta sea inferior al de su cara "A". Por lo anterior, se sugiere realizar ensayos en otros materiales con el fin de validar esta hipótesis y cuantificar las posibles diferencias en el módulo resiliente equivalente. Alternativamente, es posible implementar el protocolo del ensayo de dCBR empleando probetas producidas mediante compactación CBR (aplicación de energía a través de impacto), sobre las cuales también es necesario evaluar las posibles diferencias de respuesta obtenidas al evaluar las dos caras de la probeta.