INTRODUCCIÓN

La etapa de extracción de jugo (conocida también como molienda) de una central azucarera es definitoria para la eficiencia de la fábrica. Si no existe un adecuado control operacional de la misma las pérdidas de sacarosa serán considerables e irreparables; de ahí que mantener una adecuada vigilancia sobre parámetros tan importantes como el agua de imbibición definan la eficiencia de esta etapa.

Según Rein [1] el propósito de la etapa de molienda de la caña es extraer el jugo que contiene sacarosa del resto de la caña, constituida principalmente por fibra. El término de extracción se utiliza para referir el porcentaje de sacarosa que ha sido aprovechado de la caña en un tren de molienda y equivale a la sacarosa en el jugo crudo y diluido, expresada como porcentaje de la sacarosa en la caña.

En los molinos la caña es exprimida utilizando elevadas presiones entre pares de mazas o rodillos consecutivos, estos están diseñados para extraer tanto jugo (agua disponible + sacarosa + no azúcares) como sea posible de la fibra insoluble [2]. Al residuo de la caña que se le ha extraído el jugo se le denomina bagazo o residuo leñoso [3]. Este producto en muchas industrias es quemado directamente en los hornos para producir vapor [3], [4]. La aplicación de cierta cantidad de agua a la entrada de cada unidad de molienda es denominada imbibición simple. Con este método se aumenta la extracción significativamente, pero a expensas de una excesiva incorporación de agua al jugo, implicando una carga considerable a la estación de evaporación. Por esta razón, la gran mayoría de los centrales azucareros aplican toda la imbibición delante del último molino [5]. El proceso de extracción incluye la combinación de la imbibición y la extracción como procesos que se combinan para extraer el jugo en el tándem [3], [6].

Según Morales et al [7] la etapa de molienda comienza con la preparación de la caña. En esta etapa, se rompe y tritura la fibra de la caña para facilitar el trabajo de los molinos. Para ello se emplean diferentes tecnologías y aparatos como: picadoras o cuchillas, desfibradoras o desmenuzadoras. Luego de que la caña ha sido preparada es llevada al proceso de molienda; esta etapa busca separar los dos constituyentes principales de la caña: el jugo y la fibra.

El proceso de extracción de jugo y de agotamiento del contenido de azúcar del bagazo en tránsito, se consigue triturando la caña entre las mazas, con la ayuda de la presión hidráulica y del sistema de imbibición. Dentro del molino el bagazo pasa sobre un puente y, la cuchilla central, en su paso desde la compresión entre las mazas superior y cañera hasta la compresión entre la maza superior y bagacera. Otros componentes son el sistema para el movimiento de las mazas y el sistema de lubricación [8].

La etapa de extracción es fundamental para toda central azucarera, ya que determina la cantidad de azúcar que se somete al proceso de fabricación [9] y suministra el combustible para la generación de vapor de agua. A pesar de ello, durante los últimos años los indicadores de eficiencia fabril de la central objeto de estudio, han presentado un deterioro significativo y sostenido en el tiempo, entre ellos se puede mencionar: caída sostenida del rendimiento industrial durante los últimos diez años, debido al menor aprovechamiento del Rendimiento Potencial en Caña (rpc) y menor Recobrado, afectado por elevadas pérdidas de sacarosa en bagazo, cachaza, miel final e indeterminadas y elevado contenido de polisacáridos en el producto final (azúcar) que limita su comercialización internacional. Este fenómeno se observa con mayor fuerza en la etapa de extracción. Por estas razones muchos tecnólogos toman decisiones operacionales que no se sustentan en análisis serios de los parámetros del área. Los análisis, en la mayoría de los casos, solo se sustentan en un seguimiento puntual de algunos de los parámetros (pol en bagazo, cantidad de agua de imbibición, caña molida, Brix de los jugos, humedad del bagazo, entre otros) que no permiten una valoración integral del trabajo del área. No se realizan análisis estadísticos, así como correlaciones entre las variables que permitan detectar si se actúa o no correctamente.

Un buen trabajo en la etapa de extracción es muy importante para el resto del proceso y para la eficiencia fabril. De su adecuado manejo dependerá en buena medida el balance energético del central y el cumplimiento de indicadores como el recobrado y el rendimiento. Por estas razones es de interés conocer el trabajo de esta área en las centrales azucareras y de ahí que el objetivo de este trabajo sea: Analizar de forma integral la situación operacional que presenta la etapa de extracción de la central, para lograr un proceso más económico y eficiente.

MATERIALES Y MÉTODOS

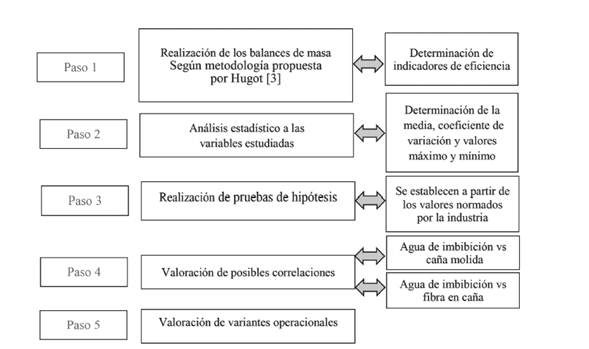

Para el análisis del área de extracción, y poder proponer a la dirección de fabricación las orientaciones necesarias, se sigue el proceder metodológico que se resume en la figura 1:

A continuación, se describen con mayor grado de detalle los pasos presentados en la figura 1.

Paso 1. Efectuar balances de masa en la etapa.

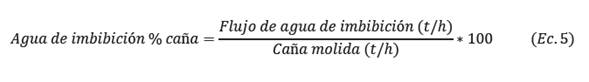

Con el objetivo de determinar las diferentes corrientes que intervienen en el proceso y de calcular algunos de los indicadores que definen la eficiencia del área, se llevó a cabo la realización de los balances de masa haciendo uso de las metodologías propuestas por Hugot [3]. En la figura 2 se muestra un esquema del área con las corrientes que intervienen en el balance y los principales parámetros que se controlan en cada una.

Fuente: elaboración propia.

Figura 2 Corrientes involucradas en el proceso de extracción y sus principales parámetros de control

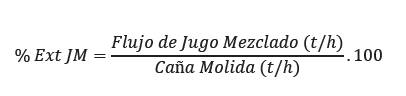

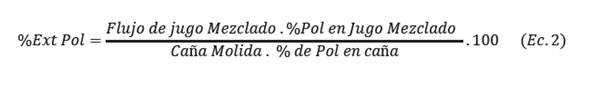

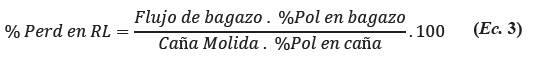

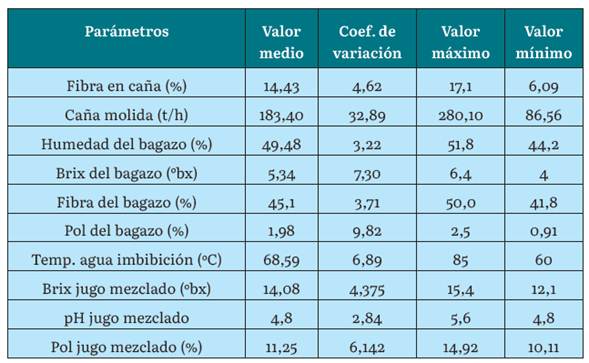

Además, para determinar la eficiencia del área se determinaron los siguientes indicadores, recomendados por Hugot [3] para tales efectos:

■ Porcentaje de extracción de jugo (% Ext JM )

■ Porcentaje de extracción de sacarosa (% Ext Pol)

■ Pérdidas en residuo leñoso (% Perd en RL)

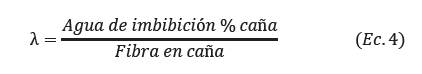

■ Relación entre el peso del agua de imbibición y el peso de la fibra en caña (λ)

Paso 2. Se realizó un análisis estadístico, apoyado en el software statgraphics Plus 5.1, para los principales parámetros del área que se muestran en la tabla 1 y en la figura 2. Para ello se determinó el valor medio, el coeficiente de variación y los valores máximo y mínimo.

Paso 3. Se realizaron pruebas de hipótesis para determinar si las variables analizadas cumplen o no con la norma establecida para la industria.

Paso 4. Con la finalidad de poder detectar si se procede correctamente en el manejo de los principales parámetros del proceso, se analizaron posibles correlaciones entre ellos, fundamentalmente, agua de imbibición y caña molida.

Paso 5. Se analizaron variantes operacionales que mejoren la eficiencia del área. A partir de los resultados obtenidos se realizaron movimientos del agua de imbibición y se determinó el comportamiento de las pérdidas del área y su repercusión en la producción final de azúcar.

El muestreo de las variables analizadas se realizó durante 12 días con una frecuencia de tres horas entre muestras para un turno de trabajo.

La caña molida se pesó en el basculador, cada tres horas se tomó el valor de esta, de igual forma se midieron las demás variables. A la materia prima se le controló: fibra en caña, materia extraña y pol en caña (estos valores se tomaron de la hoja de análisis de la central).

Mediante instrumentos de medición instalados en el proceso se determinaron el flujo de agua de imbibición, su temperatura y la presión del último molino. Mientras que en el laboratorio se determinaron: el brix del jugo mezclado, el brix del jugo primario, el brix del jugo diluido, la pol del jugo mezclado, la fibra en bagazo, el brix del bagazo y la pol en bagazo. Las pérdidas en bagazo se determinaron una vez al día. Todo el proceder analítico se sustentó en las técnicas analíticas normadas para estos parámetros en el país según el Manual de Métodos Analíticos para Azúcar Cruda [10].

RESULTADOS Y DISCUSIÓN

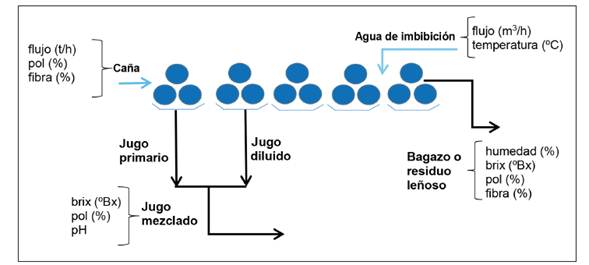

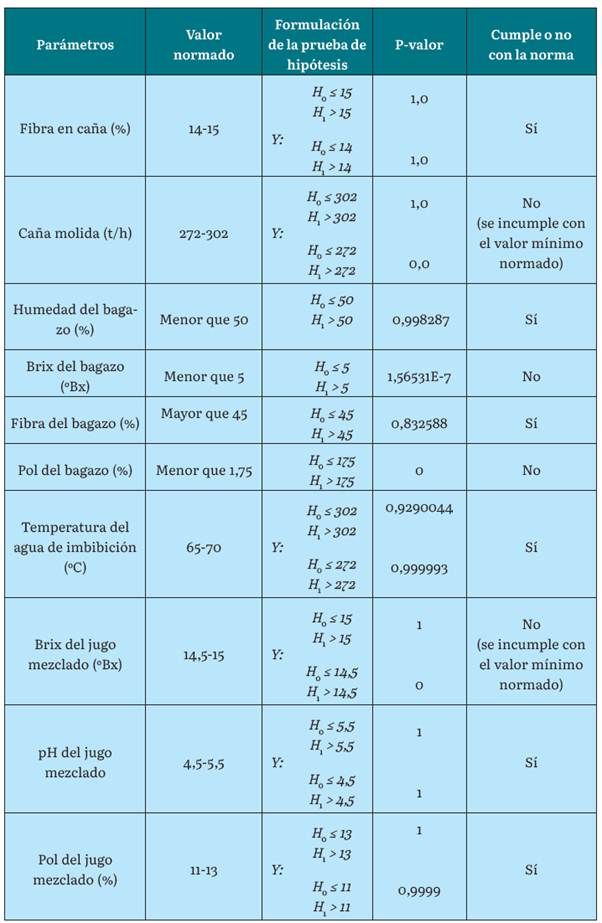

Los resultados obtenidos referentes al análisis del comportamiento de los principales parámetros de la etapa de extracción se muestran en la tabla 1 y en la tabla 2 se ofrece la formulación y resultados de las pruebas de hipótesis realizadas.

Tabla 1: comportamiento de los principales parámetros del área de extracción

Fuente: elaboración propia.

Tabla 2 Formulación y resultados de las pruebas de hipótesis realizadas

H0 - hipótesis nula; H1 - hipótesis alternativa

Fuente: elaboración propia.

La caña molida presenta un coeficiente de variación de 32,89%, valor que al ser mayor al 12% indica que en tal variable existe una dispersión en las observaciones muy alta. Este importante parámetro no cumple con la norma de molienda; de hecho, se muele por debajo de la norma potencial. Tan elevado coeficiente de dispersión indica una significativa inestabilidad en la molienda, lo que puede comprometer la disponibilidad de bagazo para la generación de vapor y, por lo tanto, pone en riesgo el balance energético del proceso en los momentos de mayor demanda de vapor. El fenómeno de las molidas inestables y bajas puede provocar entre otros, los siguientes problemas: i) mal calentamiento y evaporación de los jugos, ii) parada del proceso productivo, iii) disminución de los niveles de producción de azúcar, por último, iv) déficit de bagazo para cogenerar y aportar electricidad a la red nacional, por solo mencionar algunos.

A su vez, constantes variaciones inestables en la molida de la caña hacen que el proceso sea muy complicado de operar y controlar, hecho que puede conllevar a decisiones operacionales erróneas. No cumplir con el ritmo de molienda reglamentado afecta la rentabilidad económica del proceso.

Es importante señalar que, durante las observaciones al proceso de fabricación, hubo intensas precipitaciones que conllevaron a la saturación de los suelos en los campos de cultivo. Ello imposibilitó el corte de la caña en determinados horarios dado, entre otras razones, por el riesgo de una alta introducción al proceso de materia extraña. Otra ineficiencia detectada fueron problemas asociados en el aseguramiento logís-tico de la caña, existiendo incumplimientos con el compromiso acordado con los proveedores agrícolas.

A pesar de que la inestabilidad en la molida tiene una incidencia desfavorable en la eficiencia fabril, si el resto de las acciones operacionales no se toman en consonancia con este fenómeno, entonces las consecuencias que se originan son peores. Así, es muy importante mantener un estricto control en consonancia con los ritmos de molida del agua de imbibición añadida y su temperatura [11], [12].

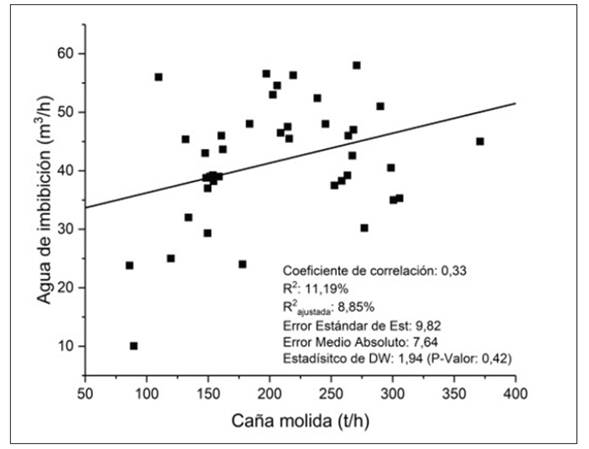

Con la finalidad de encontrar si se adecuan los ritmos de molienda al flujo de agua de imbibición añadida se realizan correlaciones entre estas dos variables. Como resultado se encontró que la dosificación de la imbibición no se relaciona de manera consecuente con la cantidad de caña que se procesa, demostrado por un análisis de regresión lineal (ver figura 3). Este denota un débil coeficiente de correlación de Pearson de 33,45%, de forma tal que el modelo ajustado por el software Statgraphic Plus solo explica el 11,20% de la variabilidad total observada.

Fuente: elaboración propia.

Figura 3 Análisis de regresión: agua de imbibición en función de la caña molida

Una poca relación lineal entre ambas variables demuestra el poco control operacional que se realiza sobre la cantidad de agua de imbibición. Indisciplinas tecnológicas como esta son las causantes de un mal agotamiento del contenido de sacarosa de bagazo, conllevando a un no cumplimiento de esta norma de operación y graves pérdidas económicas por este concepto; pérdidas, por cierto, relativamente fáciles de mitigar con una adecuada cantidad de agua de imbibición. Hugot [3] plantea que la sacarosa del bagazo no debería ser mayor de 2,3% (aproximadamente). En molinos bien ajustados y con una imbibición eficiente, deben esperarse valores de esta entre 3 - 3,5% y aún inferiores, lo que minimiza las pérdidas en bagazo. Según Sahu [13] el contenido de azúcares disueltos en este se encuentra típicamente entre 2 - 5 %.

De forma contraria, el manejo inadecuado de este parámetro con cantidades excesivamente altas implica una mayor demanda de energía térmica para la concentración, lo que supone una mayor carga al sistema de evaporación [14]. La relación agua de imbibición con respecto a la caña molida (Agua de Imbibición/Caña Molida) no debe exceder el 30% de acuerdo con lo normado, aunque según Kent [15] puede variar entre 25-30%, parámetro que evaluado de modo general cumple con esta norma.

El coeficiente de variación de la temperatura de imbibición es de 6,89%; que se considera como adecuado, ya que es inferior al 8%. Ello indica bastante homogeneidad entre los valores que adopta la variable en la muestra, estando correctamente acotada y controlada hacia los 65-70oC.Tal como lo plantea Hugot [3], no pueden sobrepasar los 850C para prevenir la extracción de ceras y, por lo tanto, atascamientos en el tándem de molinos. Arca [16] plantea que debe oscilar de 60 a 80 0C. Kent [15] refiere que debe establecerse de 75 a 800C, ya que, de incrementar, podría aumentar la cantidad extraída de almidón, dextrana y cenizas con serios problemas para la clarificación y agotamiento de las mieles. A su vez, refiere que dentro de estos valores normados se impide el crecimiento microbiano y se favorece la extracción del jugo; esto último debido al efecto del calor sobre la pared celular, facilitando el acceso del agua hacia el interior de la célula. No obstante, aún la influencia de este parámetro no se encuentra bien esclarecida y la "posible" mejora en la extracción de sacarosa a imbibiciones calientes no compensa los inconvenientes planteados con anterioridad.

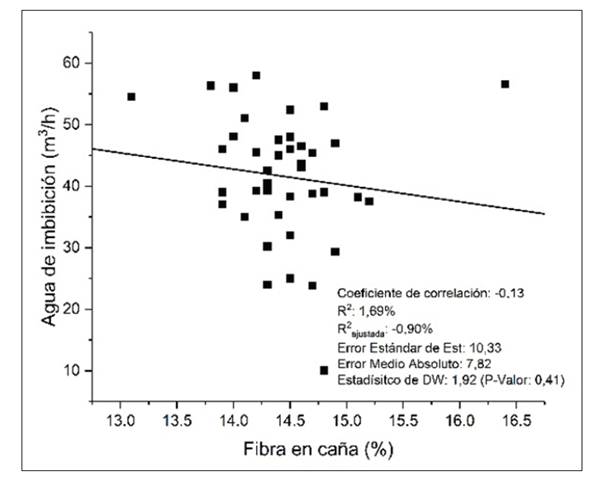

La razón de imbibición por el peso de la fibra (X) fue de 1,44; lo que se encuentra en el intervalo establecido por Hugot [3]. Este autor refiere que los mejores valores se logran en el intervalo de 0 a 2. Así mismo, especifica que de 0 a 1 la tasa de extracción se incrementa rápidamente, mientras que de 1 a 2 se verifica aún con bastante facilidad, más lentamente superior a 2 hasta que por encima de 3 no se aprecian ganancias significativas. El mismo autor [3] aclara que se alcanza la imbibición óptima a relaciones de X de 2, no obstante, menciona investigaciones en la Fábrica Experimental de Audubon Park (Louisiana) donde se probó que la extracción puede crecer rápidamente a tasas de imbibición del 30% en caña (2<X<2,5) y con un máximo a valores de X de 4 a 5. La extracción del jugo mezclado depende directamente de esta relación y no de la razón de imbibición (X). Mediante regresión lineal se prueba que no hay una dependencia lineal apreciable entre el agua de imbibición y la fibra en caña, lo que valida los análisis efectuados al respecto (ver figura 4).

Fuente: elaboración propia.

Figura 4 Análisis de regresión: agua de imbibición en función de la fibra en caña.

Las observaciones de la razón de imbibición (λ) se sometieron a análisis estadístico, el que reportó un coeficiente de variación de 18%, denotando homogeneidad en los valores de agua de imbibición por unidad de peso de fibra. Se determinó que la fibra en caña presenta un coeficiente de variación de 4,62%, al denotar que hay poca variabilidad en la muestra. La prueba de hipótesis efectuada indica que se cumple con la norma correspondiente. Un mayor contenido de fibra posibilita obtener más cantidad de bagazo, lo cual es favorable para la generación de vapor, pero por otro lado, aumentan las pérdidas de sacarosa en bagazo. Ello coincide con lo reportado por Morrell [17], quien refiere también que aumenta la relación entre el volumen de fibra y células sin abrir, a tal grado que Batule [18] plantea que una composición de fibra por encima del 15% hace que disminuya significativamente la extracción de sacarosa.

La humedad del bagazo cumple con la norma, dado que su valor es inferior al 50%; además, presenta poca dispersión (del 3,22%). Se cumple con lo normado por Morrell [17], quien refiere que debe encontrarse entre 47-50% y con lo descrito por Arca [16], que debe ser entre un 45-52%; aunque Londhe [19] plantea que una operación correcta del último molino debe ofrecer una humedad menor que 48%. La humedad del bagazo es posible regularla de acuerdo a la presión del último molino, según la altura del colchón del bagazo y la abertura de las mazas, entre otros. Un elevado contenido de humedad en el bagazo supone una mayor cantidad de calor para evaporar el agua presente en este y, por lo tanto, que sea más difícil alcanzar su ignición.

No se cumple con lo normado para la pol en bagazo, por ser esta menor a 1,75. Dicho incumplimiento es tal que, de las 86 observaciones a esta variable, solamente una es menor a este valor. Este comportamiento fue producto a una deficiente cantidad de agua de imbibición, aunque puede atribuirse otros motivos no comprobados como: deficiente preparación de la caña, poca uniformidad y dimensiones del colchón de bagazo, la velocidad de rotación de los molinos, falta de agarre de las mazas de los molinos, el juego entre estas, la obstrucción de los rociadores de agua, entre otras muchas razones. La presión en el último molino cumple con los valores normados, permitiendo no considerar la posibilidad de una deficiente extracción por esta razón. Según Hugot [3] la pol del bagazo debe estar entre 2 y 2,5%, mientras que para Herrero [20] entre 2 y 4%.

Según Casanova [21] dichas pérdidas pueden llegar hasta valores entre 0,4 y 1 puntos del rendimiento total del proceso, aunque tiene un peso más significativo en el flujo del bagazo, cada 5 toneladas de bagazo en base a 100 toneladas de caña, disminuye el rendimiento de 0,1 a 0,2%; mientras que al cambiar en solo 1% la pol del residuo leñoso, la repercusión es de 0,2 a 0,3 puntos.

El porcentaje de extracción de pol es de 93,52% el cual se encuentra entre 90 y 95%, intervalo establecido por Morrell [17] para considerar el valor como una buena extracción; índice de gran importancia en la evaluación de la planta moledora. Este resultado debe ser considerado en conjunto con las pérdidas del área, puesto que de haberse minimizado estas en el residuo leñoso se hubiese incorporado al proceso de purificación más sacarosa disuelta. Desde un punto de vista técnico y operacional existe posibilidad real de aumentarse añadiendo mayor cantidad de agua de imbibición.

Por estas razones se determinó mediante el uso de modelos empíricos (obtenidos por Albelo [22]) que si se hubiese añadido 36 % de agua de imbibición referido a caña (correspondiendo a una razón de imbibición de 2,5) hubiera disminuido la pol en bagazo a 1,87. Ello representa un aumento de 65,5 kg por hora en la producción de azúcar, cifra que tiene implícito las pérdidas posteriores en dicho proceso.

Los análisis realizados basados en el uso de herramientas estadísticas muestran la necesidad del empleo de estas herramientas y datos para el adecuado control del proceso [23], [24] y que el mismo opere eficientemente.

CONCLUSIONES

Del análisis realizado a la etapa de extracción se detectó que variables tan importantes como la caña molida, la pol en bagazo y el porcentaje de agua de imbibición no cumplen con la norma establecida por la central, provocando la existencia de considerables pérdidas de azúcar en bagazo, originadas estas, principalmente, por un uso inadecuado del agua de imbibición.

A través de un análisis de regresión lineal entre al agua de imbibición y la fibra en caña se estableció que no hay una dependencia lineal significativa entre estos dos parámetros, lo que corrobora los problemas operacionales respecto al suministro de agua de imbibición. Además, el flujo de agua de imbibición no se corresponde con el flujo de caña molida, corroborado por un análisis de regresión lineal.

Mediante el uso de modelos empíricos que correlacionan la pol en bagazo con el porcentaje de agua de imbibición añadida, se pudo comprobar que si se operara bajo las condiciones propuestas para el agua de imbibición (relación de agua de imbibición por unidad de peso de fibra de 2,5) se podría lograr un aumento de 65,5 kg/h de azúcar crudo producido; lo que equivale a 235 800 kg/año para 150 días de zafra.