Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

CT&F - Ciencia, Tecnología y Futuro

Print version ISSN 0122-5383On-line version ISSN 2382-4581

C.T.F Cienc. Tecnol. Futuro vol.1 no.5 Bucaramanga Jan./Dec. 1999

DISEÑO DE UN NUEVO SISTEMA DE FLOTACIÓN PARA TRATAMIENTO DE AGUAS INDUSTRIALES

Resumen

La flotación por aire es un proceso de separación física para el tratamiento de aguas residuales industriales, que remueve grasas, aceites y sólidos suspendidos. Aunque hay diferentes métodos de flotación, que han sido utilizados en la industria del petróleo, su aplicación está sujeta a numerosas limitaciones operacionales y económicas. En este trabajo se discuten algunas comparaciones de estas técnicas de flotación. Ha sido desarrollado un nuevo sistema para el tratamiento de aguas residuales por flotación. Este sistema es el resultado de varios años de investigación tanto en laboratorio como en planta piloto. El nuevo diseño utiliza características combinadas de otras técnicas, está basado en una modificación de un sistema de flotación por aire inducido para que opere como un sistema de flotación por aire disuelto, lo cual permite mejorar su desempeño a más bajo costo y reducir problemas operacionales asociados a mantenimiento de equipos. El sistema desarrollado tiene varias características que mejoran su funcionamiento, incluido el uso de boquillas para inyección y dispersión del gas en la fase líquida. Frente a los sistemas convencionales, se elimina la necesidad de utilizar equipos motorizados generadores de burbujas para cada celda de flotación, y así disminuir los requerimientos energéticos.

Palabras clave: flotación, tratamiento de aguas, aguas residuales, aguas aceitosas, tamaño de burbuja.

Abstract

The air flotation is a process of physical separation for the industrial wastewater treatment, that removes oils and suspended solids. Although methods different from flotation have been used in petroleum industry, their application is subjected to numerous operational and economic limitations. In this work some comparisons of these flotation techniques are discussed and, a new system for the treatment of residual waters by flotation is the developed. This system is the result of several years of research both in laboratory and in pilot plants. The new design uses characteristics from other techniques, it is based on a modification of a system of induced air flotation as to operate like a system of dissolved airflotation, which improves its performance at lower costs and reduces operational problems associated with equipment maintenance. The developed system has several characteristics that improve its operation, including the use of nozzles for gas injection and dispersion in the liquid phase. As opposed to conventional systems, there is no need to use motorized bubble generating equipment for each flotation cell, diminishing therefore power requirements.

Keywords: flotation, water treatment, sewage, oily water, bubble size.

INTRODUCCIÓN

La protección del medio ambiente cada vez toma mayor importancia en las operaciones asociadas a la industria del petróleo y gas. Las aguas residuales, generadas en la producción, transporte y refinación, contienen contaminantes disueltos y suspendidos como aceite residual y materiales sólidos, los cuales deben ser separados para que el agua vertida cumpla estrictamente con las regulaciones ambientales gubernamentales.

Tecnologías encaminadas a mejorar la calidad final de las aguas residuales ha sido materia de continua investigación. La flotación es una operación utilizada para separar sólidos dispersos y líquidos inmiscibles suspendidos en una fase líquida. La separación se obtiene introduciendo finas burbujas (generalmente aire) en la fase líquida, las burbujas se adhieren a las partículas contaminantes y forman aglomerados con una densidad aparente menor a la de la fase líquida. La fuerza de empuje generada hace que las partículas suban a la superficie donde pueden ser removidas con facilidad.

Las aguas residuales pueden ser clarificadas de diferentes maneras, cada método tiene sus propias ventajas y limitaciones. La remoción de partículas grandes es relativamente barata y técnicamente simple, se puede lograr con métodos sencillos como la filtración o sedimentación en lagunas de separación o separadores API, los cuales son adecuadas si el aceite no está emulsificado y si hay suficiente espacio y tiempo de residencia disponible para separar sólidos suspendidos (Ellis, 1973). Arreglos de placas de coalescencia pueden mejorar la eficiencia de separación de estos sistemas simples, ayudando a romper las emulsiones y a sedimentar sólidos aceitosos en forma de lodos. Sin embargo, si no hay instalaciones con espacio adecuado para equipos convencionales, otros métodos de clarificación, como la flotación con gas, deben ser considerados. La flotación se ha utilizado principalmente para la separación de partículas pequeñas o en estado coloidal. Allí, la relación entre la distribución del tamaño de la partícula, el número y tamaño de las burbujas de aire es crítica para una operación eficiente.

Como parte de las tecnologías que el Instituto Colombiano del Petróleo (ICP) desarrolla para el tratamiento integral de aguas residuales industriales, se incluye el proceso de flotación con gas para separación de contaminantes. Para mejorar la eficiencia de este proceso, se han evaluado nuevos diseños de sistemas de flotación que buscan mejorar los patrones de generación de microburbujas y puedan garantizar alta remoción de aceites y sólidos suspendidos, en menor tiempo de operación. El uso de boquillas para inyección y dispersión del gas simplifican la operación del sistema y se reducen costos por infraestructura y mantenimiento.

TEORÍA DE FLOTACIÓN POR GAS

La velocidad de flotación con gas es mayor que la separación por gravedad de gotas de aceite y sólidos suspendidos en un agua residual industrial. Se ha demostrado que para números de Reynolds iguales o menores a 0,1, el movimiento vertical de una partícula a través de un fluido puede ser descrito por la Ley de Stokes (Sport, 1970), así:

donde,

- V = velocidad de ascenso de la partícula

g = aceleración de la gravedad

ρƒ = densidad del fluido

pp=densidad de la partícula suspendida

D = diámetro de la partícula

µ = viscosidad del fluido

La flotación con gas modifica dos variables de la Ley de Stokes: la densidad de la partícula y el diámetro de la partícula. Al chocarse y adherirse finas burbujas a las partículas, decrece la densidad efectiva del aglomerado resultante y aumenta su diámetro efectivo. El resultado neto es que las partículas se elevan rápidamente hasta la superficie del fluido. Al igual que para las partículas, este fenómeno también aplica a las gotas de aceite que por su tamaño también se encuentran suspendidas en el fluido.

La flotación consta de varias etapas para que el proceso se lleve a cabo: 1) Generación y distribución de microburbujas en el agua por tratar, 2) Colisión entre las microburbujas y las partículas suspendidas en el agua, 3) Contacto interfacial del sistema partícula/burbuja, 4) Arrastre de otras partículas que se encuentran en la trayectoria de los aglomerados que ya se han formado y 5) Ascenso del aglomerado a la superficie donde debe removerse (Strickland, 1980; Sander, 1994).

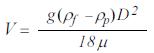

En operaciones de transferencia de masa "gas-líquido", frecuentemente utilizadas en procesos de tratamiento de aguas residuales, el aumento del área interfacial es uno de los parámetros más importantes para aumentar la eficiencia en la operación. En el caso de la flotación, la uniformidad y continuidad del proceso están ligadas al diámetro de burbujas colocadas en la fase líquida. Esto se mejora si hay presencia de microburbujas pues el incremento de su densidad numérica y el aumento del tiempo de residencia elevan la probabilidad de colisión y adhesión del sistema partícula/burbuja (Gochin). Como se observa en la Figura 1, burbujas de diámetros menores a 100 mm tienen velocidad de ascenso de algunos milímetros por segundo, mientras que burbujas de algunos milímetros de diámetro (2 a 9 mm) tienen velocidades 10 a 30 veces superiores.

El principal interrogante por resolver en el tratamiento por flotación es cómo alcanzar alta generación de microburbujas dentro del rango de tamaños efectivos para el proceso y cómo distribuirlas eficientemente en el agua por tratar y lograr, así, el máximo de remoción de partículas contaminantes suspendidas.

A continuación se discuten las principales características de diferentes métodos de flotación. Las celdas de flotación estándar pueden utilizar dos técnicas diferentes (DAF o IAF) para retirar aceite y sólidos suspendidos de un agua residual.

Sistema de flotación por aire disuelto (DAF)

En la flotación por aire disuelto (DAF) se produce una dispersión de finas burbujas de aire al reducir drásticamente la presión de una corriente saturada con aire. Este proceso requiere compresor, una cámara presurizada con sistema de recirculación para forzar el aire que va a disolverse hasta saturar la fase acuosa. La corriente, rica en aire disuelto, es llevada a la piscina de tratamiento, allí se provoca una disminución controlada de presión para que el aire liberado genere microburbujas.

En un proceso DAF los valores típicos del tamaño de burbuja generado oscilan entre 10 y 100 mm. Este proceso es bastante costoso pues se requiere el compresor que genere en el aire una presión de 304,07 kPa a 405,43 kPa. por encima de la presión de la corriente de agua. Además, se necesita la cámara presurizada con recirculación y un sistema para controlar la presión al liberar la corriente de agua saturada.

Sistema de flotación por aire inducido (IAF)

La flotación por aire inducido (IAF) ha sido utilizada extensivamente para el tratamiento de aguas de producción. Esta técnica utiliza equipos motorizados que inducen el gas dentro de la fase acuosa, como los aireadores, flotadores mecánicos que consisten de un impeler movido por motor, que succiona agua y ésta a su vez succiona el aire del ambiente. A la salida del impeler, unas pequeñas perforaciones producen las burbujas.

En este proceso, los valores típicos de tamaño de burbuja generado son superiores a 1.000 mm. Debido a los grandes tamaños de burbuja, se incrementa la cantidad de aire que se debe inyectar para que el proceso sea eficiente. Este sistema requiere, además, grandes difusores para tener influencia sobre toda el agua por tratar.

Sistema de flotación (Diseño ICP)

El proceso de separación por flotación diseñado por el ICP está basado en la inyección de aire atmosférico utilizando agua como fluido motriz. En este proceso, el contacto aire - agua se realiza mediante boquillas inyectoras, simulando un proceso DAF, pero con ventajas de un proceso IAF, especialmente en lo referente a la economía del proceso.

El funcionamiento del sistema consiste en recircular parte del agua por tratar presente en la piscina. Se debe utilizar un sistema de bombeo para enviar el fluido a un vénturi abierto a la atmósfera. Al producirse el cambio de velocidad dentro del vénturi, se produce un vacío que induce el aire hacia la salida del mismo, mezclándolo con el agua en forma de microburbujas. Esta corriente puede entonces ser distribuida por un arreglo de tubería dentro de la piscina para producir la flotación.

Este sistema es muy eficiente debido al gran incremento en el área interfacial como consecuencia de la generación de una alta cantidad de microburbujas, de tamaño promedio entre 150 y 250 mm. Es un sistema flexible que permite, haciendo algunos ajustes en su configuración, cumplir funciones adicionales como despojo de sustancias contaminantes, homogeneización, neutralización, aireación, tratamiento químico/biológico, entre otros, procesos necesarios para el tratamiento integral de aguas residuales.

DESARROLLO EXPERIMENTAL

El objetivo de esta investigación es obtener la información suficiente que permita diseñar un sistema de flotación con características combinadas DAF-IAF y utilizar boquillas inyectoras. Se evalúa el efecto de parámetros de diseño sobre la remoción de aceites en las celdas de flotación, como las condiciones de flujo y temperatura, las alternativas de distribución y el mejor arreglo del sistema de inyectores que permita conocer las condiciones óptimas de operación.

Metodología experimental

Para la realización de las pruebas se siguió la siguiente secuencia de trabajo:

- Limpieza y preparación de la celda de flotación.

- Preparación de emulsiones de diferentes crudos, simulando características similares a las que se presentan en este tipo de aguas residuales. Se preparan sistemas con concentraciones superiores a 100 mg/dm3 de aceite y con tamaños de partícula entre 30 µm y 100 mm.

- Se realiza un muestreo inicial del agua por tratar para medir al final la eficiencia de remoción.

- Seguimiento al proceso de flotación. Se realiza tomando muestras cada 40 minutos, siguiendo el mismo procedimiento de la muestra inicial.

- Montaje según arreglo de eyectores para una recirculación de 10% del volumen de agua por tratar.

- El análisis de las muestras se realiza en el Laboratorio de Aguas y Suelos del ICP, siguiendo la norma internacional AWWA 5520-C que da el resultado con una exactitud de ± 0,1 mg/dm3 de contenido de grasas y aceites.

- Las variables estudiadas en esta experimentación se presentan en la Tabla 1.

Equipos utilizados

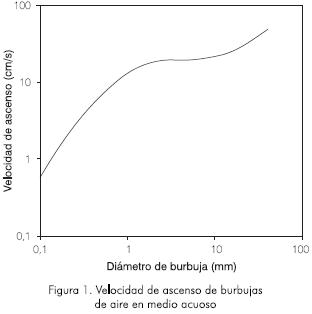

Para la realización de las pruebas se utilizó un separador API a escala, ubicado en las Plantas Piloto del ICP, ver la Figura 2. Este separador consta de un tanque de carga, un compartimiento de igualación del flujo y dos cámaras paralelas de separación.

La alimentación de la celda se realiza con una bomba centrífuga multietapas, la cual puede succionar agua desde tres puntos distintos en el compartimiento del separador. El agua bombeada puede entrar a la celda por dos arreglos de boquillas, que permiten evaluar el efecto de uno de ellos o de los dos simultáneamente.

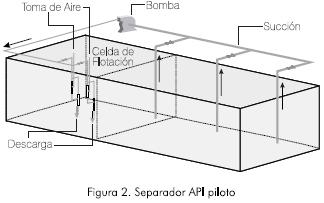

Otro de los equipos utilizados se puede ver en la Figura 3. En él se realizan los análisis visuales del proceso. En este equipo se pueden realizar cambios en la distribución de los arreglos de boquillas y se pueden hacer ajustes, para alcanzar los tamaños de burbuja deseados.

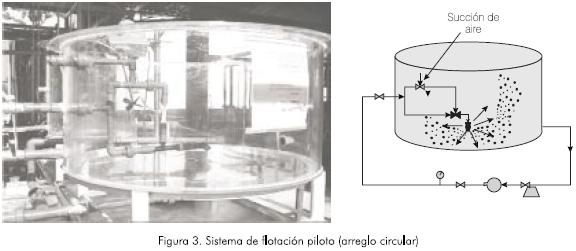

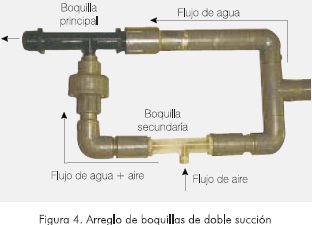

El arreglo de doble succión es un conjunto de dos boquillas que operan en paralelo para el fluido motriz (agua) y en serie para el fluido inyectado (aire). En la Figura 4 se muestra este arreglo.

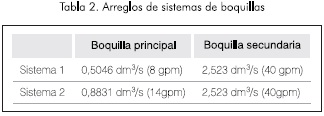

La boquilla principal es la que maneja la mayor parte del flujo de agua y la que descarga la totalidad de la mezcla agua - aire, al fondo de la celda. La boquilla secundaria se encarga de succionar el aire y hacer una primera formación de burbujas. Estas pasan por la boquilla principal y se logra la reducción de tamaño de burbuja. Los Sistemas 1 y 2 evaluados se presentan en la Tabla 2.

En la celda de flotación puede haber uno, dos o más arreglos de doble succión. Para este caso se realizó el ensayo con dos arreglos, cada uno maneja la misma cantidad de fluido.

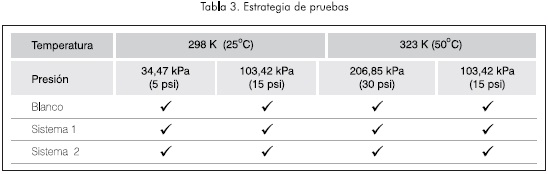

La estrategia de experimentación consistió en hacer pruebas "en blanco"(sin flotación) a 298 K y 323 K simulando un separador API convencional. Luego se realizaron pruebas adaptando los Sistemas 1 y 2 a 34,75 kPa, 103,42 kPa y 206,85 kPa psi. El esquema de pruebas realizado se puede observar en la Tabla 3.

RESULTADOS

Los resultados obtenidos se pueden ver a continuación:

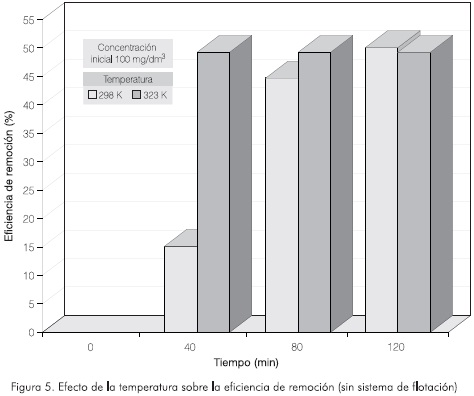

Las pruebas en "blanco" se realizaron para tener una referencia de la efectividad del proceso en un separador API, cuando se opera a diferentes temperaturas.

En la Figura 5 se observa que la remoción de hidrocarburo a una alta temperatura (323 K) se da prácticamente en los primeros cuarenta minutos y luego no hay remoción. A baja temperatura (298 K), la remoción ocurre lentamente y sólo a los 120 minutos iguala el porcentaje removido a 323 K. Esto es lógico pues la temperatura hace que la diferencia de densidades entre el crudo y el agua aumente, favoreciendo la separación.

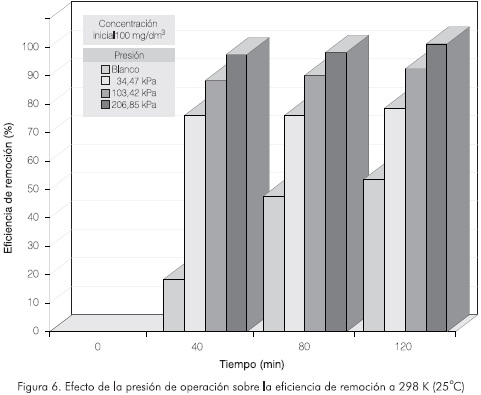

El efecto de la presión de operación sobre el porcentaje de remoción, utilizando el Sistema 1 de boquillas, se presenta en la Figura 6.

Se observa que a mayor presión la remoción aumenta. En la operación a baja presión se obtiene baja generación de microburbujas, mientras que a presiones altas se obtiene una buena cantidad de micro-burbujas. Sin embargo, el rango de presión no debe excederse porque se puede presentar turbulencia y promover reemulsión del crudo disminuyendo la remoción. En operación industrial, la presencia de un desnatador puede evitar este efecto.

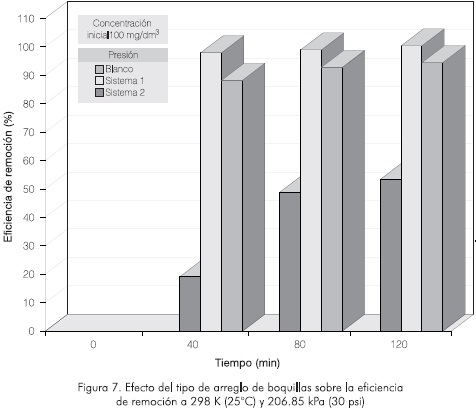

La comparación de la utilización de diferentes arreglos de boquillas (Sistemas 1 y 2) para la generación de burbujas se presenta en la Figura 7, allí se observa que el Sistema 1 (menor flujo), presenta mejor funcionamiento para el proceso de flotación. Para el caso del Sistema 2 (mayor flujo), se provocan efectos turbulentos en la celda, que afectan la remoción por inestabilidad del sobrenadante.

RECOMENDACIONES

- Uno de los factores más importantes para aumentar la eficiencia de remoción de contaminantes, por el proceso de flotación, es garantizar una alta generación de microburbujas, pues se puede aumentar, con el sistema propuesto, su densidad numérica y el tiempo de residencia, lo cual incrementa la probabilidad de colisión partícula/burbuja.

- La eficiencia del proceso de flotación es una función directa del número de partículas suspendidas por unidad de volumen de agua residual. Cuando el proceso se completa en la primera celda, la velocidad de separación empieza a decrecer continuamente, debido a que se reduce la probabilidad de colisión partícula/burbuja y las partículas que quedan son cada vez más pequeñas. Para efectos prácticos, se ha encontrado que sistemas de flotación multiceldas producen mejores resultados de remoción de contaminantes especialmente en aplicaciones de difícil tratamiento.

- Para aplicaciones industriales, se recomienda utilizar un arreglo de celdas de flotación en serie. El número de celdas usualmente puede estar entre dos y tres, pues la variación del número de partículas contaminantes, que pueden ser flotadas, disminuye rápidamente y la eficiencia de remoción adicional que se alcanza no justifica la operación de un mayor número de celdas.

- Cuando se requiera intensificar el proceso de flotación para mantener la eficiencia de remoción de contaminantes, el sistema se debe dimensionar manteniendo un equilibrio entre los beneficios alcanzados en el tratamiento y el incremento de costos por operación, mantenimiento y consumo energético.

CONCLUSIONES

- El arreglo de doble succión de boquillas inyectoras es útil para el proceso de flotación, porque mejora en un 50% la remoción que se alcanza inicialmente en el separador API, operado a condiciones normales de temperatura (298 K).

- En sistemas sin flotación, la temperatura es una variable importante para promover la separación. Sin embargo, la remoción lograda al elevar la temperatura de operación a 323 K es cercana al 50%, mientras que aplicando el proceso de flotación se logran remociones mayores al 90% del contenido inicial de hidrocarburo.

- El aumento de la presión en las boquillas favorece el proceso de flotación por la cantidad de microburbujas producidas. Sin embargo, se debe evitar operar a presiones mayores a 275,8 kPa (40 psi), pues se afecta la estabilidad de los sobrenadantes.

- El arreglo con menor flujo presenta un mejor funcionamiento que el de mayor flujo, pues para la presión de operación se produce mayor densidad numérica de microburbujas que la que se presenta con las boquillas más grandes.

- Todas las evaluaciones han indicado que para un consumo dado de aire, el proceso de flotación es mejorado por la presencia de microburbujas, debido al aumento de su densidad numérica y al aumento de su tiempo de residencia, lo cual incrementa la probabilidad de colisión. El tiempo de residencia de una microburbuja es alto debido a que su trayectoria presenta movimientos complejos en zig-zag, producto de la influencia de la resistencia del agua en su ascenso y los patrones de flujo generados.

- Cuando en la celda de flotación se generan burbujas de algunos milímetros de diámetro, el caudal de aire requerido es mucho mayor que en el caso de microburbujas, si se desea buena distribución de las mismas. Sin embargo, este aumento de caudal provoca corrientes turbulentas y altas fuerzas de corte que pueden romper con facilidad los aglomerados flotantes, provocando nuevamente su sedimentación.

- Los procesos de flotación son compatibles con todos los sistemas de separación existentes y su uso incrementa la remoción de sólidos suspendidos, que no se alcanzó en el separador API.

- En una celda de flotación destinada a retirar partículas ligeras, hidrocarburos, grasas, fibras, se debe considerar la presencia de dos zonas en la columna de agua, una de agitación con suficiente turbulencia para favorecer el contacto partícula/burbuja y otra zona en calma para que se efectúe la flotación propiamente dicha.

- Se han establecido caudales de recirculación de agua clarificada entre 10% - 15% del caudal total de agua residual para alcanzar eficiencias de separación superiores al 60%.

- Como este sistema de flotación utiliza características combinadas de las técnicas IAF y DAF, se debe tener en cuenta que el consumo de aire varía entre 0,02 m3 y 0.50 m3 (condiciones estándar) por cada metro cúbico de agua por tratar, dependiendo de la calidad del agua y de las condiciones de operación del sistema.

REFERENCIAS

Ellis, P. W. and Fischer, 1973. "Clarifying oilfield and refinery waste water by gas flotation", Journal of Petroleum Technology: 426 - 430. [ Links ]

Gochin, J., Flotation, Royal School of Mines, Imperial College, London, chapter, 19: 503 - 524. [ Links ]

Sander, E. de Rijk., Jaap, H. J. M., Van D. G. and Jan G. D. B., 1994. Bubble size in flotation thickening, Delft University of Technology, Faculty of Civil Engineering and Water Management, The Netherlands, p.: 465 - 473. [ Links ]

Sport, C., 1970. "Design and operation of dissolved gas flotation equipment for the treatment of oilfield produced brines", Journal of Petroleum Technology: 918 - 920. [ Links ]

Strickland, T. Jr., 1980. "Laboratory Results of Cleaning Produced Water by Gas Flotation", SPE Journal 7805, Shell Development Co., p.: 175 - 190. [ Links ]