Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

CT&F - Ciencia, Tecnología y Futuro

Print version ISSN 0122-5383On-line version ISSN 2382-4581

C.T.F Cienc. Tecnol. Futuro vol.2 no.2 Bucaramanga Jan./Dec. 2001

RESUMEN

Los resultados obtenidos al relacionar la formación de cristales de parafina con las mediciones tradicionales de punto de nube, punto de fluidez y viscosidad demuestran la importancia de analizar primeramente las interacciones entre la naturaleza química de los crudos, las variables físico - químicas y fluido dinámicas que dan lugar a diferentes formas y velocidades de cristalización. Adicionalmente, no sólo debe tomarse el valor puntual de la viscosidad a una cierta temperatura, sino el comportamiento reológico de los crudos durante el proceso de formación y destrucción de los cristales a causa de las velocidades de deformación. Para efectuar este estudio, se seleccionó un grupo de crudos parafínicos, los cuales se caracterizaron teniendo en cuenta los parámetros antes mencionados e igualmente se sometieron a distintas velocidades de enfriamiento para observar microscópicamente las morfologías resultantes, y a la vez relacionarlas con el comportamiento reológico, en un rango de condiciones similares a las que se pueden obtener durante el transporte de hidrocarburos por oleoductos. Para tal efecto, se realizaron no sólo pruebas de laboratorio sino se escalaron los resultados en el nivel de planta piloto en un simulador para analizar el comportamiento de los fluidos en condiciones dinámicas o estáticas, relacionadas con paradas prolongadas del oleoducto. El realizar este tipo de estudios permite mayor seguridad operacional, ahorros considerables de aditivos, energía, incremento de la capacidad de bombeo, también facilita la selección de la tecnología más adecuada para controlar la deposición de parafinas.

Palabras clave: parafina, cristalización, composición, viscosidad, punto de fluidez, deposición, transporte.

ABSTRACT

The results obtained by relating the formation of wax crystals using traditional measurements such as cloud point, pour point and viscosity show the importance of analyzing the interactions among the chemical nature of crude oils, the physical-chemical variables and the fluid dynamics that cause different shapes and rates of crystallization. In addition, the specific value of viscosity should be measured at a certain temperature, as well as the rheological behavior of the crude oils during the process of formation and destruction of crystals due to shear rate. In order to carry out this study, a group of waxy crude oils was chosen. They were characterized considering the parameters mentioned above, and they were subjected to different cooling rates to microscopically observe the resulting morphologies, and to relate them to rheological behavior in a range of similar conditions that are obtained during hydrocarbon transport through pipelines. For this effect, laboratory tests were carried out, in addition to the scaling of results at the pilot plant level in a simulator to analyze the behavior of the fluids in dynamic or static conditions, in relation to prolonged pipeline downtime. This type of studies improves operational safety, offers considerable savings on additives, power, an increase in pumping capacity, and it also facilitates the selection of the most appropriate technology to control wax deposition.

Keywords: wax, crystallization, composition, viscosity, pour point, deposition, transport.

INTRODUCCIÓN Y ANTECEDENTES

Las dificultades operacionales e incremento en los costos ocasionados por la cristalización y deposición de parafinas en los pozos de producción, líneas de flujo, equipos de separación, bombeo por oleoducto, sistemas de almacenamiento, equipos de procesamiento y transformación son bastante conocidos. Sin embargo, la mayoría de las publicaciones (AjienkaJ., 1994; Forsdyke, 1993; Kumar S., et al, 1995) relacionadas con crudos parafínicos, se enfocan a determinar el posible impacto de la dificultad de su manejo referenciándolos con las propiedades físicas de punto de nube, punto de fluidez y viscosidad (más que su comportamiento reológico), sin relacionar la manera como la generación y crecimiento de los cristales afectan las propiedades antes mencionadas.

En este trabajo se destaca la importancia de tener en cuenta los fenómenos de cristalización al momento de tomar las decisiones relacionadas con el tipo de tratamiento químico, térmico, electromagnético, etc., que faciliten los procesos de producción, deshidratación, almacenamiento, transporte y procesabilidad de los crudos parafínicos.

Conocer y entender los fenómenos que intervienen en la cristalización de parafinas y su consecuente deposición da como resultado la generación de alternativas de tratamiento que dependan más de condiciones fluido dinámicas, (caudales, velocidades de bombeo, sistemas de agitación y homogenización), evitando y/o minimizando así el uso de aditivos inhibidores y dispersantes de parafinas, modificadores o depresores de punto de fluidez, tratamientos térmicos, electromagnéticos, etc,.

El Oleoducto Ocensa de Colombia, ha utilizado la dilución, mezcla, uso de aditivos químicos alternamente con raspadores mecánicos para asegurar el transporte, según la naturaleza de los crudos, evitando el riesgo operational por deposición de parafinas. En esta investigación aplicada se incorpora a los estudios anteriormente realizados, (Grosso J., et al, 1987, 1989, 1990), la influencia que tiene la velocidad de enfriamiento en los fenómenos de generación y crecimiento de los cristales (Rodríguez L., et al, 1999, 2000).

Al analizar los procesos de cristalización de los diferentes crudos es fundamental tener en cuenta su historial termodinámico desde el yacimiento, puesto que la temperatura del reservorio excede la temperatura crítica de los livianos metano, etano, etc. y los gases inorgánicos (N2, C02, etc.,) (BrownT.S., et al, 1995) Sin embargo, debido a la presión del reservorio, estos livianos finales se mantienen en solución en estado supercrítico. Una vez el pozo fluye se establece un gradiente de presión entre el yacimiento y la cabeza de pozo. Es entonces cuando se rompe el equilibrio termodinámico y en razón a la disminución de la presión, la solubilidad de las parafinas disminuye al liberarse gran parte de los livianos. De esta manera se inicia la cristalización de las parafinas presentes. La cristalización es el comienzo del fenómeno de generación de redes cristalinas o "geles" por un simultáneo descenso en la temperatura del crudo (expansión adiabática).

La solubilidad de la parafina en el crudo decrece con el incremento de la fracción pesada y asfáltenos (Denis J., et al,1991). Sin embargo, ha sido observado que la deposición de parafinas decrece con el aumento de la fracción pesada y los asfáltenos, ya que éstos ejercen un papel de depresores y modificadores naturales de los cristales de parafina. (Sanjay M., et al, 1995). En estado coloidal, los asfáltenos previenen la cristalización intensiva de parafinas de la solución de petróleo (crecimiento pobre del cristal y poca afinidad para adherirse unos a otros) con lo que se disminuyen las características de deposición. Crudos con alto contenido de parafinas y alto contenido de asfáltenos generalmente no presentan problemas de deposición de parafinas (Lira C, et al,1996).

Fenómenos de cristalización de parafinas

Las parafinas son esencialmente mezclas de largas cadenas lineales hidrocarbonadas (n-parafinas), algunas de ellas caracterizadas por poseer adicionalmente un conjunto de cadenas ramificadas y presencia de alicíclicos, aromáticos y anillos condensados que modifican sus propiedades de flujo.

Durante la cristalización las estructuras sólidas ordenadas son producidas a partir de una fase desordenada o solución diluida mediante tres procesos conocidos como nucleación, crecimiento y aglomeración los cuales deben ser considerados separadamente (Srivastava S.P., et al,1992; Sanjay M., et al, 1995).

Cuando la temperatura de la solución líquida disminuye hasta el punto nube, la energía de movimiento molecular se incrementa generándose aproximaciones entre los cristales que han iniciado su formación y consecuente agregación de cadenas adyacentemente alineadas. Las moléculas de parafina continúan adhiriéndose hasta formar cristales ordenados. Estos cristales forman núcleos que alcanzan un tamaño crítico y llegan a ser estables dando inicio la fase de nucleación (MajeedA., et al, 1990).

Una vez los núcleos son formados y la temperatura es mantenida cercana al punto de nube, moléculas adicionales precipitan sucesivamente sobre los sitios nucleados y llegan a ser parte de las estructuras laminares crecientes. Este mecanismo es llamado proceso de crecimiento.

Aunque el punto de nube y punto de fluidez son propiedades específicamente termodinámicas, la relación y cantidad de parafina depositada y acumulada son dependientes de un número de factores entre los que se incluye la composición química del crudo, la velocidad de enfriamiento, presión, y contenido de parafina. (Majeed A., et al, 1990; Svedensen, JA., 1993).

La caracterización química de los crudos tiene como propósito determinar los componentes que potencian la precipitación de parafinas. La relación contenido de parafina y gas disuelto en el crudo tienen marcado efecto en la cristalización y velocidad de deposición de parafinas (Walton A.G., 1995; Warth A.H., 1956). La pérdida de livianos o gases en el crudo acelera el proceso de cristalización, modificando los procesos de nucleación, crecimiento y aglomeración y, por consiguiente, aumenta el punto de nube, el punto de fluidez y modifica el comportamiento reológico. Como consecuencia de este último se tiene un aumento en el esfuerzo de fluencia, mayor viscosidad y tendencia a la precipitación y cristalización de parafinas sobre superficies de oleoductos reduciendo su capacidad efectiva (Ruiz M, et al, 1999).

Los cristales generados pueden ser depositados como placas, agujas, esférulas o mezcla de éstas, determinando fuerzas de absorción y propiedades de adhesión que mantienen el depósito de parafina fijo sobre una superficie.

Efecto de la evolución del cristal en el comportamiento Reológico.

Teniendo en cuenta que la cristalización de parafinas en el crudo da como resultado flujo no newtoniano, (Rodríguez L., et al., 1999, 2000) incluyendo altos esfuerzos de fluencia que son dependientes del tiempo (fluidos tixotrópicos, reopéxicos) y de la velocidad de deformación (fluidos pseudoplástico, bingham), se deben considerar los estudios de la influencia de tales variables en la evolución del cristal y viceversa.

METODOLOGÍA EXPERIMENTAL

Con el fin de tener muestras que representaran el crudo lo más cercano a las condiciones originales (reservorio) se realizó la metodología llevada a cabo en el Instituto Colombiano del Petróleo (ICP) para borrar la historia térmica y mecánica del crudo (Ecopetrol-ICP,1998).

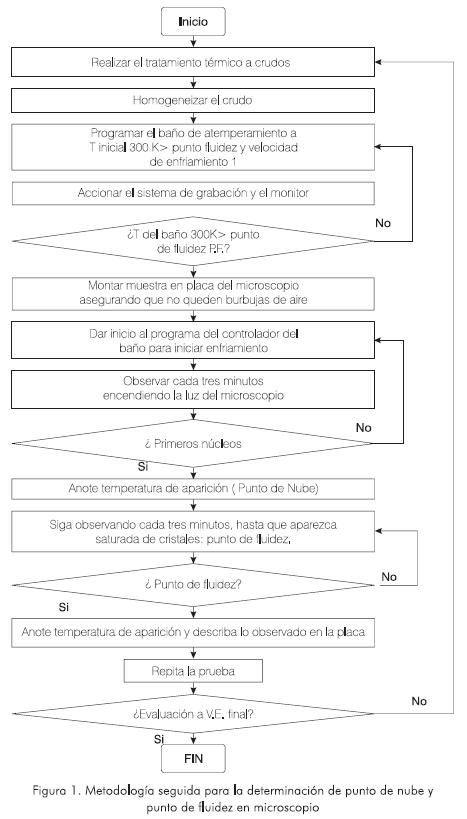

Una vez los crudos fueron "liberados" de la memoria adquirida durante su extracción y transporte, se dio inicio al estudio de las variables que afectan la cristalización de los mismos. Para tal efecto, se utilizó como punto de partida el estudio de la influencia de la velocidad de enfriamiento sobre la forma y tamaño del cristal, el comportamiento reológico, punto de nube y punto de fluidez. El rango de velocidad de enfriamiento empleado fue entre O.1K/minuto y 1K/minuto. La Figura 1 presenta la metodología llevada a cabo en el seguimiento en el nivel de microscopio.

Para llevar a cabo el estudio de la influencia de los parámetros fisicoquímicos en la evolución del cristal (fenómenos de cristalización de parafinas), se utilizó un microscopio de luz polarizada marca Leitz-Diaplan provisto de un sistema de atemperamiento, monitor, y cámara de video. La evolución de los cristales fue observada variando la programación del enfriamiento gracias al software Tempro con el cual trabaja el sistema de atemperamiento.

Las propiedades Teológicas se llevaron a cabo en viscosímetros rotacionales marca Haake con sistemas programables de enfriamiento similares al utilizado en el microscopio. Las velocidades de enfriamiento a las que se sometieron los crudos paralas evaluaciones reológicas fueron iguales a las empleadas en las pruebas del microscopio. Como punto de referencia se determinó punto de fluidez bajo la norma ASTM D5853 de 1995, "Standard Test Methods for pour point of crude oils".

En los laboratorios de crudos y analítica del ICP se realizó la caracterización físico química separando la fracción pesada de la fracción liviana. A la fracción liviana se le determinó análisis PIANO; es decir, contenido de parafinas, isoparafinas, aromáticos, naftenos y olefínas. A la fracción pesada se le determinó contenido de saturados (parafinas, isoparafinas, naftenos), aromáticos, resinas y asfáltenos, más conocido como SARA.

Adicionalmente, en un simulador de transporte de gran diámetro, el cual tiene 22.5 pulgadas de diámetro interior y 33.8 pulgadas de longitud, se escalaron las pruebas de deposición realizadas previamente en el nivel de laboratorio. El simulador tiene una serie de termocuplas instaladas axialmente para monitorear la temperatura radial desde la pared del tubo hasta el centro del mismo. Un manhold ubicado en uno de los extremos permitió evacuar el volumen de crudo líquido y facilitar el acceso al depósito de parafina. Al final de la prueba de enfriamiento se realizó la evacuación del crudo líquido para obtener el balance total: volumen de crudo líquido y volumen de crudo depositado en el tubo. Se retiró muestra del depósito para analizar el tipo de cristal y su dureza.

RESULTADOS Y DISCUSIÓN

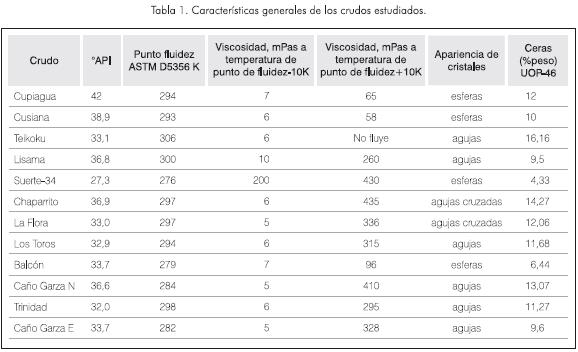

En la tabla 1 se presentan las características generales de los crudos parafínicos seleccionados para el estudio.

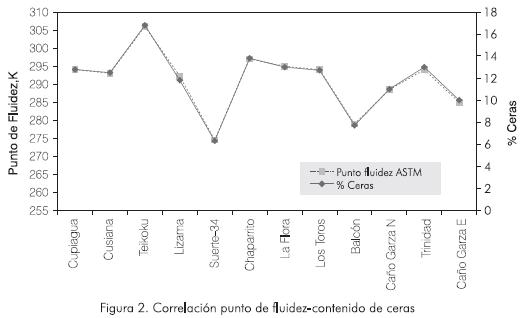

De la Tabla 1 se destaca el crudo Suerte, que es de carácter no parafínico. Se consideró interesante incluirlo dentro del grupo de crudos parafínicos estudiados para establecer con más claridad la influencia de variables como la velocidad de enfriamiento y velocidad de deformación en las propiedades de flujo de crudos objetivo del estudio. Al analizar las características generales se aprecian tendencias comunes para los crudos Teikoku, Chaparrito y Caño Garza Norte, los cuales presentan el mayor contenido de ceras, mayor punto de fluidez, mayor viscosidad y cristalizan como agujas. Al tratar de correlacionar la componente química con las propiedades físicas se encontró buena correspondencia entre el contenido de ceras y punto de fluidez, (Figura 2).

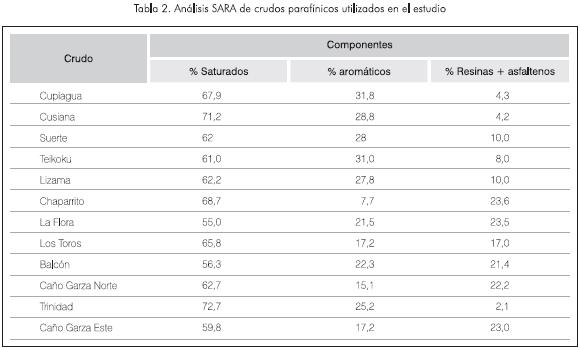

La presencia de estructuras no cristalinas tales como asfáltenos y resinas (Tabla 2) determinaron la forma y dureza del cristal. Los valores de asfáltenos + resinas presentados por los crudos oscilaron entre el 2 y el 23% correspondiendo el menor valor al crudo Trinidad y el mayor a crudos Chaparrito, La Flora, Caño Garza.

Los crudos con mayor componente de saturados fueron los crudos Cupiagua, Cusiana, Chaparrito, Trinidad y Los Toros (Tabla 2).

Al analizar la composición de saturados como son, n-parafinas, naftenos y cicloparafinas se encontró que los crudos particularmente ricos en naftenos, (crudos Cupiagua, Cusiana, Balcón), a pesar de tener alto punto de fluidez, mantienen viscosidades bajas, generan bajos esfuerzos de fluencia a temperaturas inferiores a su punto de fluidez, cristalizan en esferas y los depósitos generados son de consistencia blanda, gracias a la interacciones o efecto "barrera" que los naftenos crean en el acoplamiento de los cristales bajo la acción de la temperatura.

Los crudos con bajo porcentaje de resinas + asfáltenos (Tabla 2), inferiores al 8%, Cusiana y Cupiagua, presentaron depósitos menos duros, como se verá mas adelante en la Tabla 4, resultados de pruebas de enfriamiento en simulador de gran diámetro. Igualmente se observó que los asfáltenos "frenan" la cristalización de las parafinas pero una vez la parafina precipita con estos, se generan depósitos de mayor dureza, tal como se podrá apreciar en la Tabla 4. Crudos con alto contenido de asfáltenos como Chaparrito, La Flora, Caño Garza Este y Norte, generaron depósitos más compactos.

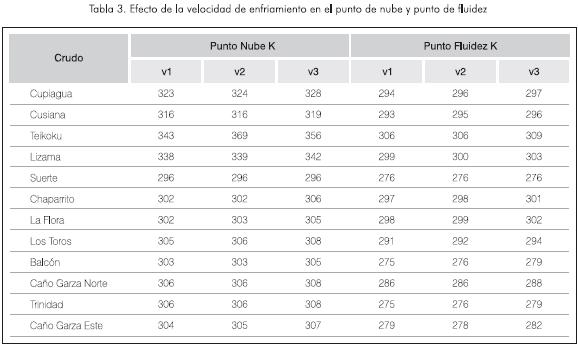

Efecto de la velocidad de enfriamiento en el punto de nube y punto de fluidez.

En la Tabla 3 se presentan los valores de punto de nube y punto de fluidez determinados variando la velocidad de enfriamiento. Las pruebas se llevaron a cabo en microscopio y viscosímetro. Se aprecia que velocidades de enfriamiento bajas; O.1K/minuto y 0.5 K/minuto, en ambos casos, es decir, en las determinaciones de punto de nube y punto de fluidez mantienen valores menores y similares entre sí, mientras que a velocidad de enfriamiento mayor se presentan mayores valores, entre 2 y 4 K de diferencia. La tendencia se mantiene para todo el grupo de crudos evaluados, excepto para el crudo Suerte, crudo que como se mencionó anteriormente es de naturaleza no parafínica. En este caso se ratifica que la velocidad de enfriamiento no afecta el punto de fluidez de crudos que no son parafínicos.

- v1 —> Velocidad de enfriamiento 0.1K/min

v2 —> Velocidad de enfriamiento 0.5K/min

v3 —> Velocidad de enfriamiento 1.0K/min

*Los datos reportados son el resultado de promediar 3 mediciones (repetibilidad).

Efecto de la velocidad de enfriamiento en la forma, tamaño y consistencia del cristal. -Pruebas en el microscopio-

1-Forma.

Se apreció que a menor velocidad de enfriamiento utilizada (entre 0.5 K/minuto y 1.0 K/minuto), la forma del cristal fue más homogénea, el cristal se formó de menor tamaño y los acoples entre uno y otro se realizaron en forma "ordenada". Contrastando con esto, los cristales formados a mayor velocidad, en este caso a 1K/minuto, presentaron formas irregulares, con estructuras desordenadas y "apiñamientos" que aparecieron más rápido que cuando se enfriaba a velocidad de enfriamiento menor. Este fenómeno fue cuantitativamente evaluado cuando se determinó el comportamiento reológico.

2-Tamaño y consistencia.

Al observar cómo se afectaba el tamaño y la consistencia de los cristales, se pudo establecer que cuando el enfriamiento era producido a menor velocidad, los cristales generados eran de tamaño pequeño, uniforme y de consistencia más dura. Contrario a esto, las muestras de crudo sometidas a enfriamiento rápido, presentaron tamaños irregulares, no uniformes con apariencia más oscura y de consistencia más suave, es decir, más frágiles frente a un esfuerzo externo. El crudo Suerte se mantuvo invariable con el cambio de velocidad de enfriamiento.

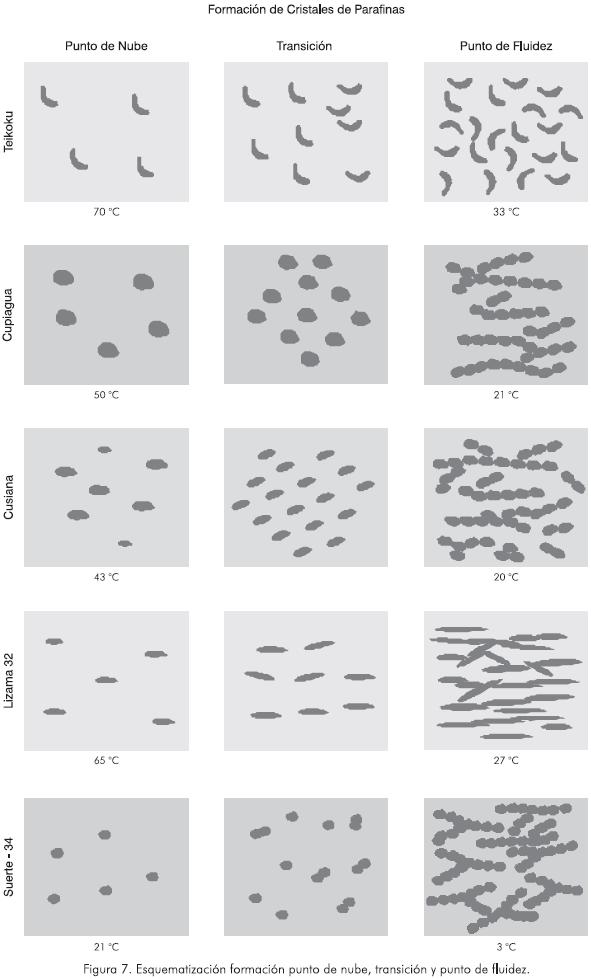

En las pruebas de microscopio se apreciaron tres etapas: Punto de nube; etapa en la cual aparecen los primeros cristales a partir de una plaqueta completamente translúcida. La siguiente etapa denominada "transición" en la que los cristales van creciendo en número y en tamaño con el descenso de la temperatura. Finalmente una tercera etapa, a la que se ha denominado punto de fluidez, en la que prácticamente la plaqueta aparece saturada de cristales en forma de grandes apiñamientos. Estos valores obtenidos a partir del microscopio fueron comparados con los datos de evaluaciones de punto de fluidez de los mismos crudos a partir de la metodología ASTM 5883 (análisis de punto de fluidez de crudos) mostrando una reproducibiliadad del 96%.

Las Figuras 3, 4, 5 y 6 corresponden a fotos al microscopio de cristales de algunos crudos utilizados en el estudio. En éstas se pueden apreciar las diferentes formas como cristalizaron.

En la Figura 7 se presentan en forma esquematizada la evolución de los cristales (velocidad de enfriamiento correspondiente a 0.5 y 1.0 K/minuto) vistos al microscopió, para algunos de los crudos evaluados.

PRUEBAS EN SIMULADOR DE GRAN DIÁMETRO

Efecto de la velocidad de enfriamiento en la precipitación / deposición de parafinas.

La velocidad de deposición de la parafina varía directamente con la velocidad de enfriamiento de la superficie en la que se deposita de acuerdo con la ley de difusión de Fick, mecanismo responsable de la deposición de la parafina en condiciones estáticas. Es claro portante que el comportamiento de deposición durante una prueba cinemática como la ASTM D5883 difiere significativamente de las condiciones fluidodinámicas o estáticas en un oleoducto, resultando en este último caso una deposición más lenta.

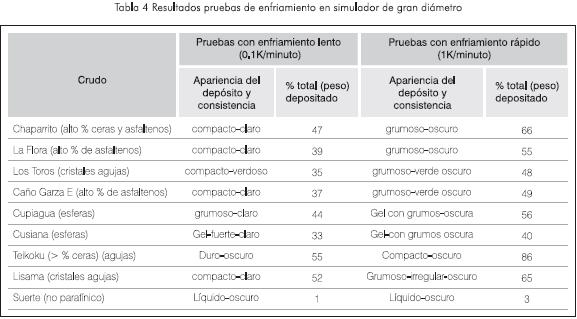

Los resultados de pruebas llevadas a cabo en un simulador escala planta piloto, así como a menor escala se presentan en la Tabla 4. Para estas pruebas se sometieron los crudos a dos velocidades de enfriamiento, para ver su efecto en la forma y tamaño del cristal así como en el porcentaje de parafina depositada en las paredes.

De la Tabla 4 se concluye que a mayor velocidad de enfriamiento, 1 K/minuto, el porcentaje de parafina depositada incrementa entre el 20 y 56% siendo mayor el efecto en los crudos con mayor punto de fluidez, contenido de ceras, tipo de cristal en forma de agujas, entre estos el Teikoku y Chaparrito. La forma y tamaño del cristal se modificaron generando aspecto menos homogéneo y de consistencia menos fuerte cuando la temperatura descendió a mayor velocidad. El crudo Suerte no se afectó con la variación de la velocidad de enfriamiento gracias a su naturaleza no parafínica.

La forma y tamaño del cristal, el contenido de livianos y asfáltenos en el crudo dieron una indicación de los problemas de precipitación y deposición de parafinas en el transporte de crudos al evaluar su confinamiento y deposición en tubos. La estructura de los cristales depositados estuvo en función de la velocidad de enfriamiento, cantidad (porcentaje de ceras) y composición química del crudo. Se apreció que los cristales formados en general bajo enfriamiento lento generaron depósitos mas compactos, tamaño de cristal homogéneo y apariencia más clara. Los depósitos de mayor dureza fueron los que correspondían a crudos con mayor fracción de asfáltenos. Aunque algunos crudos que presentaban mayor contenido de asfáltenos produjeron menor volumen de depósito, éstos sí determinaron las fuerzas de adhesión para mantener el depósito de parafina fijo sobre la superficie y con características de mayor dureza. Las formas prevalecientes fueron esféricas y agujas.

Efecto de la evolución del cristal en el comportamiento reológico.

La estructura y viscosidad de un crudo parafínico no sólo depende de las condiciones de temperatura y cizallamiento en el instante de la medición sino también de las condiciones de temperatura y flujo anteriores a ese instante.

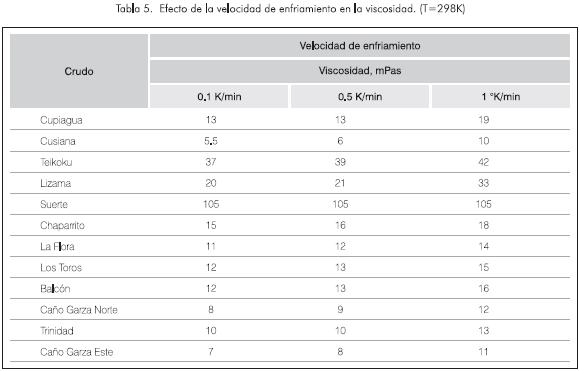

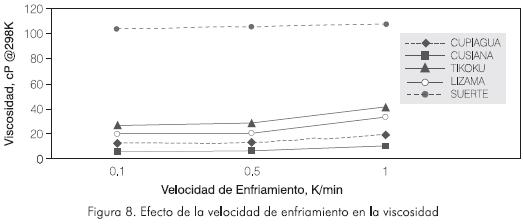

Se buscó evaluar curvas de flujo llevadas a cabo durante los programas de enfriamiento determinando la posible alteración de las estructuras parafínicas desarrolladas a diferentes velocidades de enfriamiento, diferentes velocidades de deformación y medidas a las diferentes temperaturas. Para esto, se emplearon tres velocidades de enfriamiento, que corresponden a las empleadas en la caracterización llevada a cabo en el microscopio. Las mediciones Teológicas entonces se determinaron en un rango entre 313K y 288K, (40°C y 15°C). Se presentan en la Tabla 5 las viscosidades correspondientes a 298K (25°C).

Los crudos evaluados exhibieron esfuerzos iniciales de cedencia que incrementaron con el descenso de temperatura y con la variación de la velocidad de enfriamiento. Los que más se afectaron, fueron los que contenían menores componentes aromáticos, mayor punto de fluidez y cristalizaban en forma de agujas (Teikoku, Lisama, Caño Garza Este, ...). Estas variaciones en viscosidad evidenciaron también el efecto del tamaño y forma de los cristales en las propiedades de flujo.

Al parecer, estructuras de tipo aguja generan mayor resistencia al flujo del crudo, requiriendo mayor energía y tiempo para deformarse y alinearse de forma paralela. Los crudos que presentaron formas esféricas, como los crudos Cusiana, Cupiagua, Balcón, requirieron menor energía para deformarse frente al cizallamiento, generando menores esfuerzos de fluencia cuando se analizaron a diferentes temperaturas.

Los crudos Cupiagua y Cusiana a las menores temperaturas exhibieron incrementos de viscosidad menos drásticos que los presentados por los demás crudos evaluados, gracias al carácter solubilizante de su componente aromática y características de cristalización.

Las pruebas se iniciaron midiendo viscosidad a 313K, 303K, 298K y 293K (40°C, 30°C, 25°C y 20°C) utilizando las velocidades de enfriamiento que describe la Tabla 5. Los resultados se presentan a 298K (25°C), que es la temperatura promedio donde ocurren los puntos de fluidez de los crudos evaluados.

Como lo muestra la Figura 8, a las menores velocidades de enfriamiento, 0.1 K/minuto y 0.5 K/minuto, se obtienen similares valores de viscosidad. Lo anterior se explica gracias a los fenómenos de cristalización de parafinas en las que una estructura parafínica sometida a una alta velocidad de enfriamiento, en este caso 1 K/minuto no alcanza a desarrollar en forma completa su estructura (del cristal) induciendo cristales amorfos poco alineados que frente al perfil de velocidad de deformación, generan mayores esfuerzos de cedencia, mayor resistencia al flujo y por lo tanto, mayor viscosidad. Esta tendencia se mantuvo igual en los crudos, excepto para el crudo Suerte, que mantiene su viscosidad con la variación de la velocidad de enfriamiento.

A velocidad de enfriamiento 1K/minuto, los crudos con menor fracción liviana generaron mayor dificultad en iniciar el flujo a temperaturas inferiores a su punto de fluidez, ya que al disminuir la solubilidad de las parafinas por efecto de la temperatura, las fases de nucleación y crecimiento de los cristales se modificaron de manera acelerada y desordenada creando aglomerados de mayor consistencia. Se apreció para el crudo Teikoku especialmente, un efecto marcado en el aumento de la viscosidad y en el esfuerzo de fluencia comparado con los valores obtenidos a velocidades de enfriamiento menores. Adicionalmente, sólo fue posible determinar su viscosidad hasta 298°K (25°C) mientras que con velocidades de enfriamiento menores, se pudo determinar su comportamiento reológico hasta 293K (20°C).

A temperaturas superiores al punto de fluidez, los crudos no presentaron diferencias sustanciales en las mediciones de viscosidad cuando se compararon los resultados a las tres velocidades de enfriamiento empleadas. Esto obedece a que el número de núcleos formados es pobre y el calor producido por el cizallamiento es suficiente para fundirlos.

Una vez se acercaban al punto de fluidez, se apreciaron grandes incrementos de viscosidad que oscilaron entre el 10 y el 25% (dependiendo de la velocidad de enfriamiento utilizada) inducidos por un mayor tamaño y formación de núcleos que se resisten en mayor grado al cizallamiento. En esta fase, se observó que los crudos pasaban de carácter Pseudoplástico a fluidos Bingham. Los primeros se caracterizan por disminuir la viscosidad con el aumento de la velocidad de deformación, los fluidos Bingham, por presentar esfuerzos iniciales de fluencia.

Los crudos con mayor fracción liviana, Cupiagua y Cusiana, en un rango más estrecho de velocidad de deformación, 100 s-1, recuperaron su carácter newtoniano, es decir, comportamiento similar al que presentaron a temperaturas superiores al punto de fluidez, donde la viscosidad es independiente de la velocidad de deformación. Los demás crudos sólo presentaron comportamiento newtoniano después de 300 s-1 indicando de esta forma la consistencia que adquieren sus cristales una vez llegan al punto de fluidez, siendo más drástica la energía equivalente para mantener el crudo fluido.

CONCLUSIONES

-

Se logró establecer que el comportamiento de flujo es más crítico cuando un crudo parafínico está expuesto a enfriamiento súbito, debido a los fenómenos de cristalización de parafinas en los que una estructura parafinica sometida a una alta velocidad de enfriamiento, no alcanza a desarrollar en forma completa su estructura (forma simétrica cristal-cristal) induciendo cristales amorfos poco alineados que frente al perfil de velocidad de deformación, generan mayores esfuerzos de cedencia, mayor resistencia al flujo y por lo tanto, mayor viscosidad.

-

La consistencia de los depósitos de parafina resultaron de una interacción directa de su composición química y velocidad de enfriamiento: crudos con mayor cantidad de asfáltenos aunque generaron menores depósitos, influyeron en su consistencia, resultado de ésto fueron depósitos de mayor dureza. La velocidad de enfriamiento determinó igualmente la dureza y volumen del depósito: a menor velocidad de enfriamiento, los depósitos fueron menores pero de mayor consistencia.

-

En el nivel de microscopio se apreció que los crudos sometidos a velocidad de enfriamiento lento, los cristales generados exhibían tamaños más pequeños, ordenados simétricamente y uniformes comparados con los mismos sometidos a enfriamiento rápido. El volumen de cristales formados fue menor que cuando se enfriaba a mayor velocidad de enfriamiento.

-

Se apreciaron características que favorecen las propiedades de flujo (mayor solubilidad de las parafinas) en los crudos parafínicos que contenían mayor fracción liviana.

-

Se encontró relación directa entre el contenido de ceras y el punto de fluidez en los crudos evaluados.

-

Las pruebas realizadas en el nivel de laboratorio para ver el efecto de la velocidad de enfriamiento en la deposición de parafinas, se reprodujeron al escalarse en el nivel del simulador de gran escala, mostrando iguales tendencias en cuanto a la influencia del tipo, forma del cristal y volumen de depósito generado.

-

Se pudo establecer las más importantes interacciones entre las propiedades físicas y químicas que intervienen en los procesos de cristalización, permitiendo obtener información útil para entender los procesos de deposición y precipitación de parafinas en las operaciones de transporte de crudos parafínicos.

AGRADECIMIENTOS

A Jorge Luis Grosso por su dirección y asesoría permanente en la realización de este estudio.

Al personal de los laboratorios de Reología y Fenómenos Interfaciales, Magcop, Cromatografía, Espectroscopia y Evaluación de Crudos por su valiosa colaboración en la determinación e interpretación de resultados de la caracterización de los crudos objetivo de este estudio.

A Carlos Sarmiento por su permanente colaboración en la facilitación de la información del Centro de Información Técnica del ICP.

REFERENCIAS

ASTM Designation: D 5853 - 95, "Standard Test Method for Pour Point of Crude Oils". [ Links ]

Ajienka, J.A., 1994. "Criteria for the design of waxy crude oil pipelines: maximum pump (horsepower) pressure requirement". SPE,ARCO, 121-126. [ Links ]

Brown, T.S., Niesen, V.G. and Erickson, D.D., 1995. "Measurement and Prediction of the Kinetics of Paraffin Deposition". April., SPE, 26548: 85-86. [ Links ]

Denis, J. and Durand, J.P, 1991. "Modifiation of Wax Crystallyzation in Petroleum Products". French Petroleum Institute, Vernaison, Sept., 46 (5). [ Links ]

Grosso, J.L., Castro A., Escalante, D., Barrero, R., Rodriguez, L., 1989. "Estudio para presidencia del transporte: Efecto de la dilución de crudos parafínicos y no parafínicos a transportar por el Oleoducto Central de los Llanos. Influencia en el comportamiento reológico y punto de fluidez". Ecopetrol-ICP. [ Links ]

Grosso, J.L, Rosero, G, Barrero, R, Rodríguez, L., 1989. "Optimization del uso de aditivos modificadores de punto de fluidez y viscosidad en los crudos parafínicos". Ecopetrol-ICP. [ Links ]

Kumar, S.R.K., Gandhi, V, Agrawal, N.K and Patel, S.M., 1995. "Rheological behaviour of waxy crude oils for transportation trough pipeline". Institute of reservoir studies, ONGC, Ahmedabad, India, Petrotech, 95 - 609 -516:23-25. [ Links ]

Kruka, V, R., Cadena, E.R., 1995. "Cloud Poirt Determination for Crude Oils". J. Pet. Technol, 47 (8): 681. [ Links ]

Lira, C. and Firoozabadi., 1996. "Thermodynamics of Wax Precipitationin Petroleum Mixtures". Oil & Gas Journal, 34-35. [ Links ]

Majeed, A., 1990. "Model calclues wax deposition for N. sea Oils". Oil & Gas Journal, Jun. 18: 63-69. [ Links ]

Rodríguez, L., Castañeda, M., Garzón, J., 1999. "Fenómenos de cristalización de parafinas y sus efectos en las propiedades de flujo de crudos parafínicos". Proyecto de investigación Fase I. Ecopetrol-ICP. [ Links ]

Rodríguez, L., Castañeda, M., Garzón, J.J., 2000. "Fenómenos de Cristalización de Parafinas en las Propiedades de Flujo". Proyecto de investigación Fase II. Ecopetrol-ICP. [ Links ]

Ruíz, M., Vidales, H., Leal, G, Barrero, R, Rodríguez, L., Castañeda, M., 1999. "Estudio de Rearranque de Oleoducto simulando parada prolongada en el transporte de crudo parafinico Cupiaguay Cusiana". Ecopetrol-ICP. [ Links ]

Sanjay, M., Simanta, B. and Kwlwant, S., 1995. "Paraffin Problems in Crude Oil Production & Transportation: A Review SPE", Oil & Natural Gas, Assam, India, SPE, 28181:4-9. [ Links ]

Srivastava, S.P., Tandon, P.S., Verma, A.K., Saxena, G.C., Joshi and Phatac, S.D., 1992. "Crystallization Behaviour of n-Paraffins in Bombay High Middle -Distillate Wax/Gel". Fuel, 71, May, 67. [ Links ]

Svendsen, J.A., 1993. "Mathematical Modeling of Wax Deposition in Oil Pipeline Systems". AIChe Journal, Aug., 39 (8): 35-39. [ Links ]

Walton, A.G., 1985. "Nucleation of Crystals from Solution". Science, 148:601-607. [ Links ]

Warth, A.H., 1956. "The chemistry and Technology of Waxes", New York City, Reinhold Publishing, 411-413. [ Links ]