Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

CT&F - Ciencia, Tecnología y Futuro

versão impressa ISSN 0122-5383versão On-line ISSN 2382-4581

C.T.F Cienc. Tecnol. Futuro v.3 n.5 Bucaramanga jan./dez. 2009

MATERIALES COMPUESTOS REFORZADOS CON CÉRAMICOS AMORFOS PARA APLICACIONES A ALTAS TEMPERATURAS

Guillermo Latorre1* and Fabio Vargas2

1 Ecopetrol-Instituto Colombiano del Petróleo, A.A. 4185 Bucaramanga, Santander, Colombia

2 Grupo de Investigación Pirometalúrgica y de Materiales, GIPIMME, Universidad de Antioquia, Medellín, Colombia

e-mail: guillermo.Latorre@ecopetrol.com.co e-mail: vargasf@udea.edu.co

(Received March 6, 2008; Accepted October 5, 2009)

* To whom correspondence may be addressed

RESUMEN

En este trabajo se desarrolló un nuevo material, tipo compuesto híbrido, para aplicaciones sobre superficies calientes (hasta 250°C), que reduce las pérdidas de energía y a su vez protege los aislantes térmicos, mejorando la resistencia mecánica, y la impermeabilidad. El material es un compuesto híbrido de matriz polimérica orgánica mezclado con partículas inorgánicas -óxidos de silicio y amorfos de tamaño de grano no mayor a 45 μm, y reforzados con fibras modificadas con esmaltes. El sistema así constituido contribuye a reducir la conductividad térmica, reduciendo las pérdidas de energía. El material puede ser aplicado directamente sobre superficies calientes hasta 250°C, para temperaturas mayores se utilizan los tradicionales aislantes térmicos utilizados a bajos espesores (no mayores a los 2 cm), lo que indica un ahorro en este tipo de materiales.

Palabras Clave: materiales compuestos, cerámica amorfa, fibra orgánica, conductividad térmica.

ABSTRACT

A new hybrid-composite material type for applications on hot surfaces (up to 250°C) was developed, in order to reduce the loss of energy, protect thermal insulation and improve the mechanical resistance and impermeability of the thermal insulation systems. This material is a hybrid-composite with organic polymer matrix mixed with small particles (smaller than 45 μm), like silica and organic fibers. The material may be applied directly on hot surfaces up to 250°C, but for higher temperatures it must be used on thermal insulates which can have lower thickness below 2 cm, saving material costs.

Keywords: composites, amorphous ceramic, organic fiber, thermal conductivity.

RESUMEN

Neste trabalho desenvolveuse um novo material, tipo composto híbrido, para aplicações sobre superfícies quentes (até 250°C), que reduz as perdas de energia e a sua vez protege os isolantes térmicos, melhorando a resistência mecânica, e a impermeabilidade. O material é um composto híbrido de matriz polimérica orgânica misturado com partículas inorgânicas -óxidos de silício e amorfos- de tamanho de grão não maior a 45 μm, e reforçados com fibras modificadas com esmaltes. O sistema assim constituído contribui a reduzir a condutividade térmica, reduzindo as perdas de energia. O material pode ser aplicado diretamente sobre superfícies quentes até 250°C, para temperaturas maiores utilizamse os tradicionais isolantes térmicos utilizados a baixas espessuras (não maiores aos 2 cm), o que indica uma economia neste tipo de materiais.

Palavras Chave: materiais compostos, cerâmica amorfa, fibra orgânica, condutividade térmica.

INTRODUCCIÓN

Los nuevos materiales constituyen, sin duda, uno de los pilares actuales de la investigación y de la ciencia a nivel mundial. En el área de Tecnología de Materiales-Instituto Colombiano del Petróleo (ICP) se ha conformado un grupo de I+D en Nuevos Materiales que dedica gran parte de su trabajo a desarrollar materiales que sean susceptibles de ser utilizados en la industria petrolera, la cual es muy exigente en cuanto a las propiedades de los mismos ya, que los procesos de refinación y petroquímica someten a los materiales a las más altas exigencias de presión y temperatura, pasando por los efectos corrosivos, la abrasión, la erosión, el ataque por hidrógeno, etc. Todas estas solicitaciones han incentivado el desarrollo y la búsqueda de materiales que puedan soportar estos ambientes. Cerámicas avanzadas (Wachtman, 1984) son especialmente utilizadas en procesos industriales donde la resistencia a la corrosión es una imperiosa necesidad, y donde la solicitación a altas temperaturas es grande.

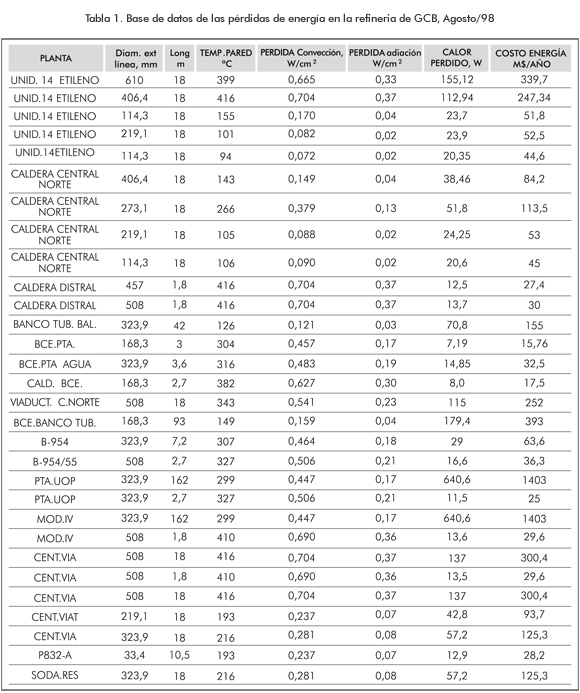

Particularmente, lo que se busca es desarrollar o emplear materiales que reduzcan drásticamente las pérdidas de energía suscitadas por los actuales - y tradicionales - sistemas de aislamiento térmico empleados en las refinerías, tales como la Refinería de Barrancabermeja. Una refinería típica posee kilómetros de tuberías recubiertas por aislantes térmicos tipo silicato de calcio, lanas de vidrio y otros, que a su vez van recubiertas con láminas de aluminio de bajo espesor. Este sistema, no obstante, es fuertemente permeado por la humedad del ambiente y altamente susceptible al daño debido a su baja resistencia mecánica. Esto ocasiona un deterioro rápido en los aislantes (Figura1). Este deterioro puede sucederse al otro día de instalado, lo que ocasiona que el sistema presente, a lo sumo, un año de vida en buen estado, generando pérdidas de energía, que para el año 1998 se calculaban en 6 mil millones de pesos anuales; en la Tabla 1 se muestra un ejemplo de los cálculos de pérdidas de energía en distintas plantas de la Gerencia de Barrancabermeja, GCB. Sistemas de aislamiento térmico tradicionales, conformados a partir de un material aislante como el silicato de calcio o el silicato de sodio y un material de resistencia mecánica baja como el aluminio presentan, como ya se indicó previamente, problemas de permeabilidad al agua en las uniones de las láminas de aluminio, lo cual produce deterioro en el material aislante, reduciendo la eficiencia del sistema de aislamiento térmico y aumentando los costos por reparación del sistema.

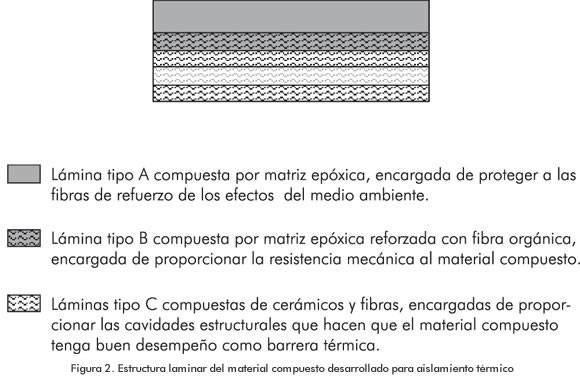

El objetivo actual es desarrollar materiales compuestos y/o híbridos (Velasco, 1999) de bajo coeficiente de transferencia de calor, alta resistencia mecánica, baja permeabilidad a la humedad, estabilidad estructural y química a temperaturas entre los 250 °C y los 400 °C, para aislamiento térmico de líneas de transporte de fluidos calientes. Los materiales que se desarrollaron tienen una estructura laminar construida a partir de fibras orgánicas de estructura poco compacta y bajo coeficiente de transferencia de calor, aglomeradas por una matriz de un polímero orgánico (Latorre y Vargas, 1999) capaz de soportar temperaturas cercanas a 250°C y 400°C, la cual protege a las fibras de condiciones ambientales como la humedad, obteniéndose un material compuesto híbrido con las características necesarias para ser aplicado como aislamiento térmico de tanques de almacenamiento de hidrocarburos y líneas de transporte de fluídos calientes. El material está constituido por una matriz polimérica orgánica mezclada físicamente con partículas (no mayores a los 45 μm) de cerámico amorfo y reforzada con fibras orgánicas modificadas con esmaltes. Éste material fue aplicado a superficies calientes de hasta 250°C, eliminando la necesidad de utilizar las tradicionales cañuelas y las cubiertas de aluminio. El nuevo sistema presentó una mayor resistencia mecánica y mejor impermeabilidad.

MARCO TEÓRICO

Los materiales compuestos son una importante alternativa para el diseño de materiales térmicamente aislantes, debido a la diversidad de materiales con los cuales se puede interactuar y las estructuras que se pueden obtener. Los materiales compuestos diseñados para aislamiento térmico deben tener estructuras poco compactas en las cuales gran parte de la energía emitida sea transmitida por radiación reduciendo, de esta forma, el calor transferido sobre el material sólido (Zöld A. & Szokolay S. V., 1997).

Materiales compuestos orgánicos construidos a partir de una matriz polimérica, tipo resina epóxica, reforzada con fibras orgánicas, con estructura laminar tipo ABCCC diseñados para aislamiento térmico, tal como se muestra en el esquema de la Figura 2, han presentado -en los experimentos- buen comportamiento como barrera térmica, además de alto desempeño mecánico. Sin embargo, a temperatura superior a 100°C, el polímero orgánico presenta degradación química.

Los materiales híbridos inorgánico-orgánico son un nuevo tipo de materiales compuestos en los que los componentes inorgánicos y orgánicos se combinan a nivel molecular (Eo, et. al., 1998). Actualmente se realiza abundante investigación sobre el uso de estos materiales híbridos como recubrimientos funcionales sobre vidrio, polímeros y metales (Kickelbick, 2007). La parte orgánica del recubrimiento híbrido puede mejorar la adherencia al sustrato y aportar resistencia frente a la corrosión, mientras que la parte inorgánica puede incrementar la dureza del recubrimiento y su resistencia térmica. Los recubrimientos híbridos inorgánicos-orgánicos son sintetizados como compuestos, permitiendo la obtención de una gran variedad de estructuras y composiciones (Yan, Hoshimo, Duan, Chaudhuri, & Sarkar, 1997). La fase orgánica actúa como matriz polimérica y la fase inorgánica como relleno, y el tamaño de partícula del polvo cerámico puede variarse desde los nanómetros hasta los micrones.

El recubrimiento compuesto híbrido puede prepararse con mínima o nula separación de fases de tal forma que las fases orgánica e inorgánica se pueden enlazar químicamente, o no, a nivel molecular. Estos materiales híbridos tienen gran interés en aplicaciones mecánicas, ópticas, térmicas y como recubrimiento permiten incrementar la resistencia a la abrasión y al rayado y mejorar las propiedades anticorrosivas (Kickelbick, 2007). El método sol-gel es muy útil en la preparación de estos recubrimientos híbridos porque tiene la ventaja de ser un proceso que se realiza a baja temperatura y permite obtener recubrimientos altamente homogéneos; no obstante, resultan no aplicables a geometrías complejas y su costo a gran escala puede resultar no viable.

El parámetro de mayor importancia en la selección de materiales térmicamente aislantes es el coeficiente de transferencia de calor por conducción (K), las técnicas existentes para la determinación de éste involucran la utilización de sofisticados equipos de medida de flujo de calor, por lo cual se plantea la utilización de una técnica alternativa, basada en el cálculo teórico del calor (Q) generado por una masa (m) de un fluido con capacidad calorífica (Cp), cuando se genera en él un gradiente de temperatura (ΔT).

El calor producido por una masa (m) de fluido, la cual es calentada, puede ser calculado mediante la expresión:

Una vez determinado el calor generado por el calentamiento del fluido, el coeficiente de transferencia de calor puede ser calculado a partir de la ecuación de Fourier.

La conductividad térmica (K) es una medida de la intensidad a la que el calor se transmite a través de un material sólido. La conductividad relaciona el calor (Q) transmitido a través de una determinada sección A por segundo cuando existe un gradiente de temperatura ΔT / Δx. La relación entre el calor de conducción y la conductividad térmica es expresada por la ecuación de Fourier (Wunderlich, 2005):

Q, es el calor transferido a través del material.

K, es el coeficiente de transferencia de calor, este parámetro es característico de cada material y depende de su composición química así como de su estructura.

A, es el área del material a través de la cual fluye el calor.

ΔT, es el cambio de temperatura generado en el material de espesor Δx, cuando a través del área A de este material fluye una cantidad de calor Q.

Δx , espesor del material.

Además del mecanismo de transferencia por conducción, el calor puede ser transportado por convección y por radiación. No obstante, en este caso específico, el mecanismo más importante es la conducción, ya que este se lleva a cabo principalmente en materiales sólidos como el que es objeto de estudio, debido al traslado de electrones hacia la banda de conducción cuando estos son excitados por el suministro de energía calórica; la cantidad de energía transferida depende del número de electrones excitados y de su movilidad. Las vibraciones causadas en los átomos debido al movimiento de electrones produce la emisión de fonónes, fenómeno que permite la transferencia de energía a través del material. Por tal razón, cuando se diseñan materiales aislantes, su estructura debe ser menos compacta y tener la mayor cantidad de defectos de red posibles, de tal forma que la separación entre las bandas de conducción de energía sea lo suficientemente grande para que los electrones excitados no alcancen a transportarse a dichas bandas, propiciando alta dispersión de los fonónes emitidos (Wunderlich, 2005).

Por otra parte, la transferencia de calor por convección ocurre en líquidos principalmente, por el contacto directo entre partículas que se encuentran a alta temperatura con partículas expuestas a menor temperatura. Mientras que la transferencia de calor por radiación se produce por la absorción de energía en la interfase sólido-gas o líquido-gas, donde el calor es transferido por radiación a través de ondas electromagnéticas. La cantidad de calor transferido por radiación es solo una parte de la energía incidente sobre la interfase (sólido-gas o líquido-gas), ya que parte de esta energía incidente se refleja y el resto es absorbida por la interfase. La energía absorbida en la interfase es la que se convierte en el calor que ha de ser transferido al material.

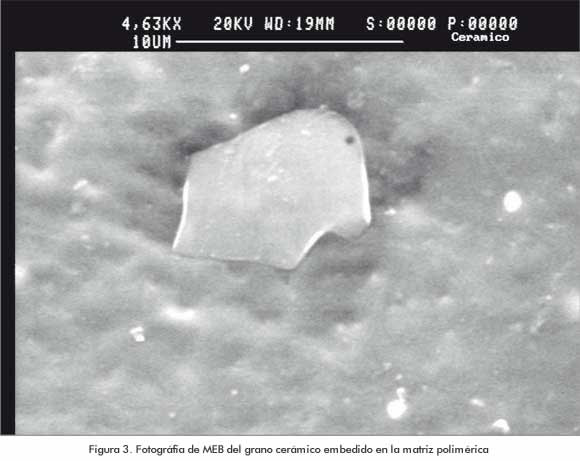

Un aspecto relevante, para mejorar la resistencia a altas temperaturas de los materiales compuestos, se refiere a la adición física de cerámicos (Figura 3) en distintas proporciones de peso, respecto a la matriz. El cerámico elegido, es el procedente de la cascarilla de arroz, y es básicamente óxido de silicio amorfo, en un 95% puro; según mediciones realizadas con DRX. El proceso de extracción del cerámico desde la cascarilla de arroz puede resultar en un proceso de bajo costo y útil desde el punto de vista ambiental, toda vez que la cascarilla constituye un residuo acumulable de difícil utilización. En la Figura 3 se observa el cerámico embebido en la matriz polimérica orgánica en una mezcla física. El sistema así constituido, ha permitido mejorar el valor de la conductividad térmica en un 50 % respecto al ECP-2000 (nombre comercial del polímero base en la conformación del MCOT), que es la base del material compuesto, elegido por sus cualidades de impermeabilidad y resistencia mecánica.

DESARROLLO EXPERIMENTAL

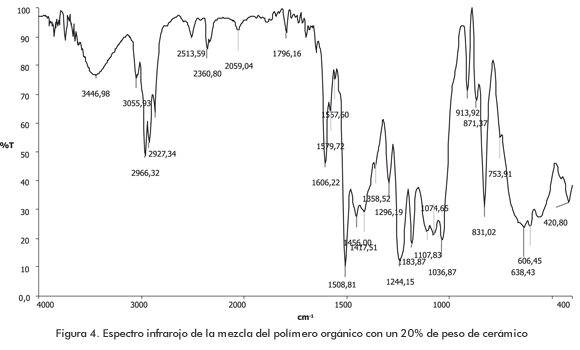

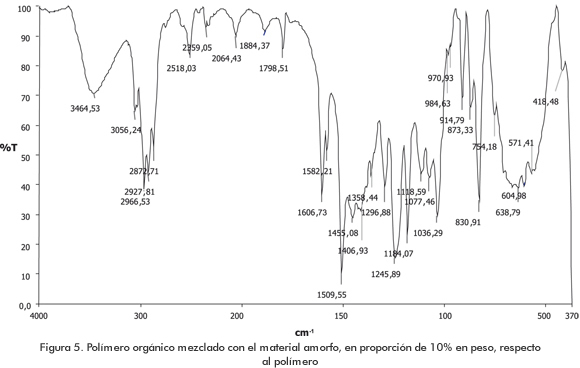

La Figura 4 muestra el espectro infrarrojo de la mezcla del polímero orgánico con un 20% en peso del cerámico y la Figura 5 muestra el espectro con un 10% de cerámico. Se observan en ambos espectros, algunas bandas o picos nuevos (1.580-1.560) que son el indicativo de la presencia del refuerzo cerámico. El alargamiento de la banda o ensanchamiento son debidas a la concentración del cerámico en cada caso.

El área reactiva del óxido, medida en el laboratorio de catálisis, ha dado el dato de 136 m2/gr, indicando el grado con que las partículas quedarán fuertemente unidas al polímero; por supuesto, entre más alta sea el área reactiva mejor será la unión. Con la información disponible, se puede decir que se obtienen enlaces de tipo covalente. El área reactiva podría ser mejorada durante el proceso de biodigestión de la cascarilla (de donde procede el cerámico). El objetivo es mejorar la unión química entre la matriz y las partículas de refuerzo, modificando químicamente la red polimérica, utilizando un precursor tipo tetraetilortosilicato (C8H20O4Si) o el metiltrimetoxisilano (C4H12O3Si), de tal manera que el silicio quede adherido a la matriz polimérica. Alguna experimentación se ha adelantado en este sentido, que será objeto de otra publicación.

Adicionalmente, se deberá cambiar la fibra de refuerzo orgánica -actualmente modificada con un esmalte- por una fibra del tipo carbono. Ésta puede ser extraída de los residuos de los fondos de vacío de la refinación del petróleo o de los residuos asfalténicos del procesamiento de los crudos pesados, trabajo realizado por el área de Reología.

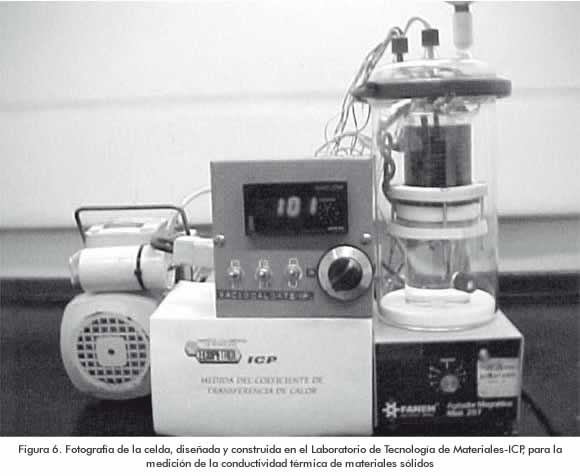

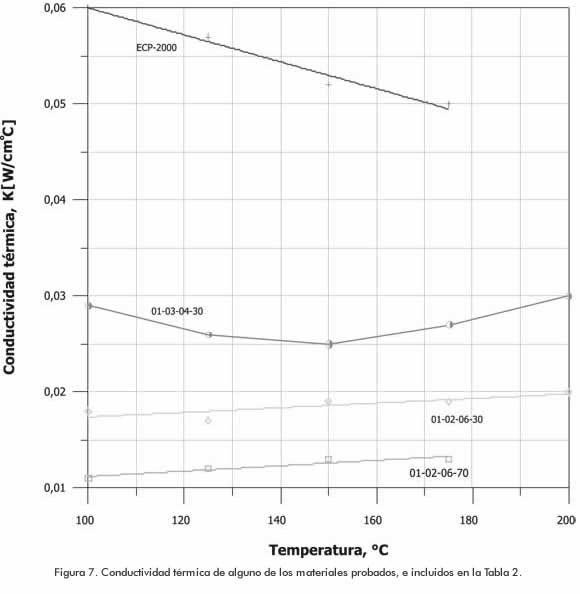

Para la medición de la constante de conductividad se diseñó una celda (Latorre, Vargas & Mena, 2001), como la presentada en la Figura 6, que consiste en un recipiente de vidrio en condiciones de vacío (0,84 kg/cm2) y, a través de una aceite térmico (ISO 22), en conjunto con un regulador de temperatura, se aplican distintos valores de temperatura. El equipo indicó el diferencial de temperatura, que se requiere en la Ecuación 2 para determinar la constante de conductividad a una determinada temperatura. En la Figura 7 se muestra una de las curvas construidas a partir de los datos leídos con la celda mencionada, allí se observa que la adición de un 70% en peso de cerámico (densidad 0,72 gr/cm3 ) redujo en un 80% la conductividad térmica respecto a la resina polimérica base. Esta cantidad de cerámico adicionado al polímero resulta en una muy difícil mezcla por lo que, para efectos prácticos, se han explorado otros porcentajes de la mezcla. Con la adición de un 30% de sílice, la conductividad se redujo en un 55%, lo cual constituye un buen resultado. Para el caso de la mezcla física de la resina ECP-2000 con el material cerámico amorfo, una adición del 30% reduce la conductividad en 50%, pero la cantidad de amorfo a adicionar está limitada por su alta densidad, ésta es 2,2 gr/cm3, la cual adicionaría una gran cantidad de peso a la estructura. En mediciones del coeficiente de transferencia de calor para la misma resina ECP-2000 mezclada con fibras orgánicas largas se obtuvo un coeficiente de 10,7 W/m°C.

En la Tabla 2 se consignan algunos de los resultados de las pruebas experimentales realizadas con varias combinaciones de materiales poliméricos y resinas. Todas las pruebas utilizan como base el material llamado ECP- 2000 (Latorre y Vargas, 1999) mezclándolo con otros materiales particulados o líquidos. En la Tabla 2 puede notarse que el valor de la conductividad para el MCOT debe ser al menos 100 veces menor al valor de la resina ECP-2000; o lo que es lo mismo, tendrá que reducirse entre un 90% y 98% para poder ser exitoso.

Es importante anotar que en el momento se ha obtenido una reducción del 80%, lo que permite utilizar el MCOT sobre superficies de hasta 250°C; para superficies de mayor temperatura podría utilizarse las tradicionales cañuelas aislantes en espesores no mayores a los 2 cm, con lo que se estaría ahorrando en costos de materiales aproximadamente un 50%. En la Figura 7 se muestran algunas curvas del comportamiento de algunos de los materiales durante la prueba de medición de la conductividad térmica.

Adicionalmente, estudios realizados por el Departamento de Materiales de la Universidad del Valle, utilizando fibras orgánicas, obtuvieron coeficientes de transferencia de calor de 0,0614 W/m°C (comunicación personal con el profesor Silvio Delvasto, 1998), similares a la lana de vidrio a temperatura ambiente. Sumado a esto, los proyectos realizados en este campo han permitido detectar y caracterizar una serie de fibras orgánicas de baja transferencia de calor y alta resistencia mecánica, así como el desarrollo de materiales como los fluorpolímeros y resinas poliamidas que presentan buen desempeño mecánico, buena resistencia química e impermeabilidad a temperaturas cercanas a 260°C y 340°C respectivamente. Lo anterior permite pensar en el desarrollo de materiales que puedan ser utilizados como aislante térmico, debido a su bajo coeficiente de transferencia de calor, que tengan buena resistencia mecánica, baja permeabilidad a la humedad y que posean estabilidad térmica a 250°C y 400°C para ser utilizados en líneas de transporte de vapor, remplazando asi los sistemas de aislamiento utilizados tradicionalmente.

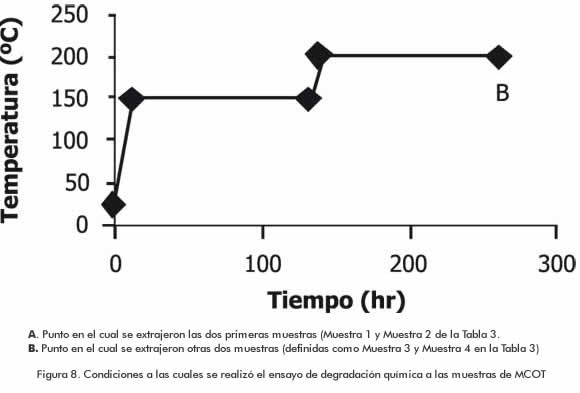

Se ha realizado una prueba para determinar la degradación química del material compuesto, la cual consiste en calentar el material dentro de un horno a las condiciones de tiempo y temperatura mostradas en la curva de calentamiento de la Figura 8; la Tabla 3 presenta los cambios de peso producidos por las diferentes condiciones de calentamiento a las cuales fueron expuestas cuatro muestras del material compuesto, similares geométricamente pero con pequeñas diferencias en el peso. De acuerdo con estos resultados se puede establecer que el cambio de peso producido durante el calentamiento a 150°C es producto de la pérdida de humedad que ocurre a esta temperatura, mientras que el cambio en la coloración en las muestras ensayadas a 200°C posiblemente se debe a la combustión de las cadenas de carbono de los constituyentes del material compuesto.

A Punto en el cual se extrajeron las dos primeras muestras

(Muestra 1 y Muestra 2 de la Tabla 3).

B Punto en el cual se extrajeron otras dos muestras

(definidas como Muestra 3 y Muestra 4 en la Tabla 3).

El coeficiente de dilatación térmica lineal, medida en un laboratorio de óptica utilizando un equipo de interfe-rometría acondicionado y diseñado por el laboratorio de óptica de la Escuela de Física de la UIS, ha dado como resultado un valor promedio de 130 μm/m °C para el polímero orgánico curado con el catalizador poliamida; es de esperarse que para el material modificado con los cerámicos y los amorfos, el valor de la dilatación sea menor basándose en la baja conductividad que poseen los materiales cerámicos. Comparativamente, la dilatación del acero está en 11,7 μm /m °C. Esto indica que el MCOT está en capacidad de absorber las dilataciones normales de las tuberías a las cuales estará adherida.

Pruebas piloto de campo

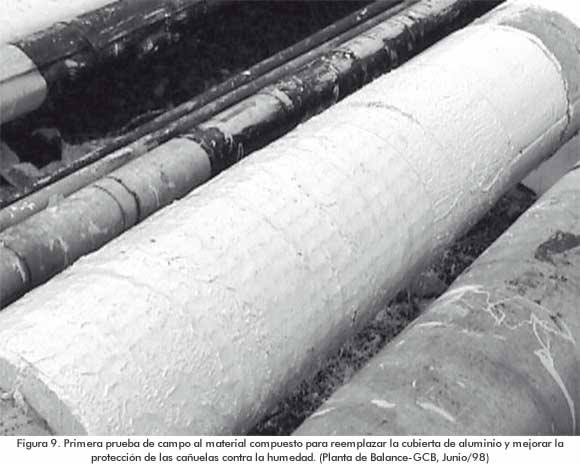

Las primeras pruebas experimentales de campo llevadas a cabo con un material compuesto orgánico instalado sobre el aislante de silicato de calcio en Junio de 1999 (Figura 9) han permitido visualizar y caracterizar en un primer paso el nuevo material: MCOT en su nueva versión.

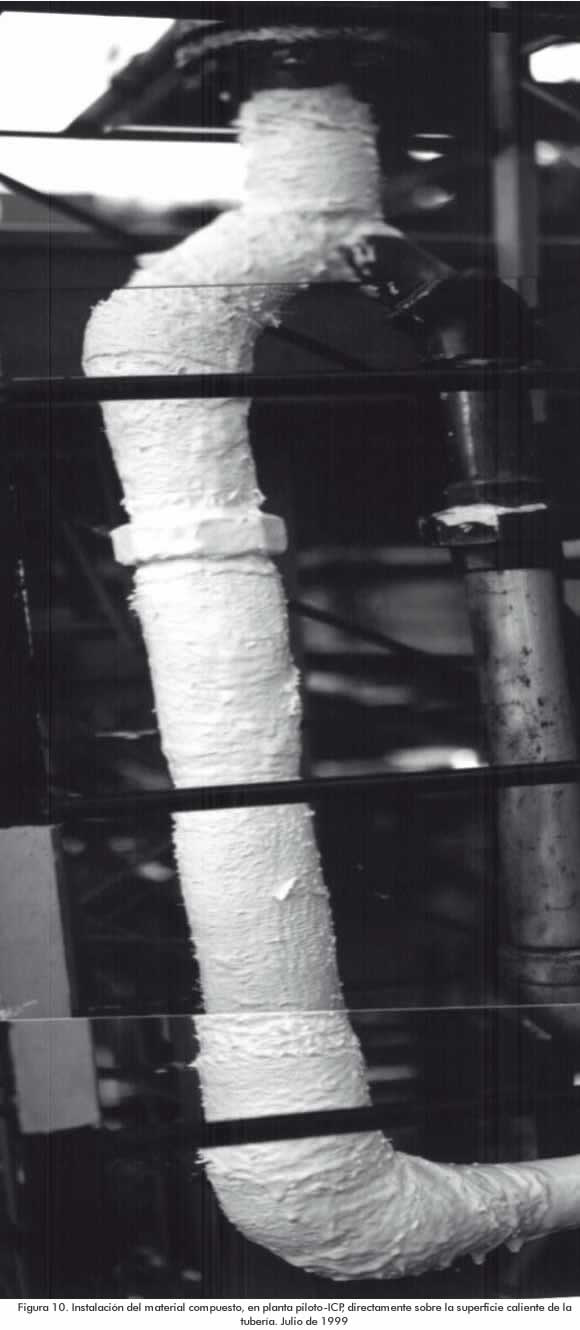

El revestimiento aplicado sobre la tubería ha demostrado durabilidad y estabilidad en el tiempo, luego de una prolongada experimentación en campo. En esta prueba el material reemplaza la cubierta de aluminio, la cual presenta deficiencias en cuanto al sello y protección del aislante toda vez que permite el paso de aguas y además, es de baja resistencia mecánica, deformándose rápidamente y perdiendo así su carácter de protección del aislante. Esto conlleva a grandes pérdidas de energía. La segunda prueba piloto, con el material compuesto, se trata de una aplicación directa sobre superficies calientes (Figura 10). Esta instalación se realizó en la tubería a la salida de los gases de combustión de la caldera de la Planta Piloto-ICP, y allí se probó la resistencia del material a largos periodos de exposición a altas temperaturas (la temperatura superficial de la tubería no supera los 100°C); esta prueba lleva más de siete años y aún se encuentra en buenas condiciones.

Aplicación en campo

En la Figura 11, que corresponde a una fotografía general de la refinería de Orito, SOR, se muestra el aspecto de la instalación industrial del MCOT en todas las tuberías calientes que conducen vapor, ACPM, etc. Esta instalación data de Mayo del 2000 y a la fecha (Enero 2008) se han realizado tres inspecciones visuales para comprobar el estado del recubrimiento, demostrando la buena eficiencia del sistema. Las inspecciones realizadas a las intalaciones en la planta de Orito han demostrado la viabilidad y durabilidad del MCOT, reduciendo las pérdidas de energía, mejorando la integridad estructural y mecánica de los aislantes térmicos e incrementando la vida útil del recubrimeinto aislante. El revestimiento ha tenido, hasta ahora, una durabilidad de casi siete años; comparativamente, las zonas dejadas con el antiguo sistema (cañuelas aislantes-cubiertas de aluminio) tienen una vida útil promedio de un año; lo que significa que cada año deben ser reparadas.

Trabajo futuro

Se espera continuar con el trabajo de investigación y desarrollo para obtener un polímero modificado con nuevos catalizadores, tipo siloxanos, que reaccionen con el polímero, incrustando sílice a la red. Adicionalmente se utilizarían fibras de carbono, extractadas de los fondos de la destilación al vacío del petróleo o de los asfaltenos residuales del tratamiento de los crudos pesados.

El material así conformado podrá resistir temperaturas de hasta 400°C, de tal manera que no se requiere utilizar los tradicionales aislantes térmicos.

CONCLUSIONES

- De acuerdo con los resultados obtenidos en el laboratorio, la adición de partículas amorfas a la resina ECP-2000, reduce sustancialmente su conductividad térmica; lo cual sumado a su resistencia mecánica e impermeabilidad (Latorre y Vargas, 1999) lo convierten en un material compuesto de buen desempeño como aislante térmico hasta 250°C, y como un excelente medio de protección de los aislantes térmicos convencionalmente utilizados a temperaturas entre 250°C y 400°C, hecho que ha sido verificado tanto en pruebas piloto como de campo.

AGRADECIMIENTOS

Los autores agradecen, los aportes críticos del Ing. Andrés Mafla, de la Universidad del Cauca; al Ing. Jimmy Mena, por su apoyo durante la fase experimental; al Ing Henry Castaño de la Refinería de Barrancabermeja por su apoyo en la fase experimental en campo y al profesor Jorge Rodríguez del Departamento de Física de la Universidad del Cauca, por su ayuda en la interpretación de los espectros de infrarojo.

REFERENCIAS

Burlhis, H. (1995). Advanced Thermoset Plastics, Advanced Materials & Processes. [ Links ]

Cabrera, G. (1998). Estudios Exploratorios Sobre Potencialidades de Fibras Orgánicas como Elemento Estructural y como Barrera Térmica, Tercer Congreso Internacional de Fibras Naturales. Medellín [ Links ]

Douglas, K. J., Singh, M., Lei, J-F. & Martin, L. C. (1999). Novel approach for positioning sensor lead wires on SiC based monolithic ceramic and FRCMC components/subcomponents having flat and curved surface. Nasa-Technical support package. [ Links ]

Eo, Y., Kim, D., Bae, B., Seng, K., Lee, T. & Song, S. (1998). J. sol-gel Sci and Tech. 404-413. [ Links ]

Gardiner, B. (1997). High Performance Thermoplastic Lining Techniques, Materials Performance. [ Links ]

Kickelbick, G. (2007). Hybrid Materials, Synthesis, Characterizations and Applications.Wiley-VCH Verlag GmbH. [ Links ]

Latorre, G. & Vargas, F. (1999). Materiales compuestos orgánicos utilizados como refuerzo de tuberías de conducción de fluidos. CTYF - Ciencia, Tecnología y Futuro, 1 (5): 113-124. [ Links ]

Latorre, G., Vargas, F. & Mena, J. (2001). Conductividad térmica en materiales compuestos con matriz mezcla de polímeros orgánicos e inorgánicos, con refuerzo de fibra orgánica. Memorias del 1er Congreso Internacional de Materiales. Ciencia y Tecnología de Materiales, Citema. Bucaramanga [ Links ]

Velasco, M. J. (1999). Síntesis y caracterización de ormosiles obtenidos a partir de Teos y Pdms. Tesis doctoral. Universidad Autónoma de Madrid. Facultad de Ciencias. Madrid [ Links ]

Wachtman, J. B. (1984). High performance ceramics. Advances in processing and properties. Conference on advances in materials technology process industries needs. [ Links ]

Wunderlich, B. (2005). Thermal Analysis of Polymeric Materials. Springer-Verlang [ Links ]

Yan, Y., Hoshino, Y., Duan, Z., Chaudhuri, S. R. & Sarkar, A. (1997). Chem, mater, 9, 2583-2587 [ Links ]

Zöld A. & Szokolay S. V., (1997). Thermal Insulation Design Tools and Techniques. Vol 2 . University of Queensland. [ Links ]