Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ciencia y Tecnología Agropecuaria

Print version ISSN 0122-8706

Corpoica cienc. tecnol. agropecu. vol.14 no.1 Mosquera Jan./June 2013

AGROINDUSTRIA

1Ingeniería Química, MSc. Investigador. Centro de Estudios e Investigaciones Ambientales, Universidad Industrial de Santander, Bucaramanga, Santander, Colombia. ingsanchezcastro@gmail.com

2Ingeniería Agrícola, MSc. Investigador máster. Corporación Colombiana de Investigación Agropecuaria Mosquera, Cundinamarca, Colombia. hgarcia@corpoica.org.co

3Ingeniería Química, MSc. Investigador máster. Corporación Colombiana de Investigación Agropecuaria, Mosquera, Cundinamarca, Colombia. omendieta@corpoica.org.co

Fecha de recepción: 27-12-2012 Fecha de aceptación: 04-02-2013

ABSTRACT

Furnaces used to making jaggery have energy losses due to incomplete combustion of sugarcane bagasse and sensible heat in the flue gases. During jaggery production process, sugarcane bagasse is used as fuel, with mass fractions of humidity between 30% and 50%, which affect the combustion efficiency of a biomass in a fixed bed. Because the air preheating decreases the drying time, its implementation in many biomass combustion systems increases process efficiency. Therefore, in this investigation we studied the influence of the moisture content and the preheating of the primary air on the combustion of bagasse in a fixed bed furnace, by analyzing the profiles of temperature and concentration of the combustion gas. Results showed that increasing in bagasse moisture reduces the rate of combustion and conversion of carbon to CO2, diminishing the yield of process. When the primary air is preheated to a temperature of 120 °C, the combustion rate increased, however, only meant an increase in combustion efficiency to a mass fraction of 30% humidity.

Key words: biomass combustion, combustion yield, temperature profiles, gas concentration profiles.

RESUMEN

Los hornos utilizados para la elaboración de panela presentan pérdidas energéticas debido a una combustión incompleta del bagazo de caña de azúcar y al calor sensible en los gases de chimenea. Durante el proceso de producción de panela, el bagazo de caña de azúcar se utiliza como combustible, con fracciones másicas de humedad entre 30% y 50%, las cuales afectan el rendimiento de la combustión de una biomasa en lecho fijo. Gracias a que el precalentamiento del aire disminuye el tiempo de secado, su implementación en muchos sistemas de combustión de biomasa ha incrementado la eficiencia del proceso. Por tanto, en la presente investigación se estudió la influencia del contenido de humedad y el precalentamiento del aire primario sobre la temperatura, la composición del gas y la tasa de combustión, mediante un diseño experimental factorial mixto 3x2. Los resultados demostraron que el aumento en la humedad del bagazo de caña reduce la tasa de combustión y la conversión de carbono a CO2, y por tanto, el rendimiento del proceso. Cuando se precalentó el aire primario hasta una temperatura de 120 °C, la tasa de combustión aumentó, sin embargo sólo significó un incremento en el rendimiento de la combustión para una fracción másica de humedad de 30%.

Palabras claves: combustión de biomasa, rendimiento de combustión, perfiles de temperatura, perfiles de concentración de gas.

INTRODUCCIÓN

Colombia es el segundo productor mundial de panela, después de la India, con 1.470.000 t/año de producción, que contribuye con 7,3% del producto interno bruto (PIB) agrícola. En toda la cadena de producción de panela se generan cerca de 25 millones de jornales al año y se emplean alrededor de 350.000 personas. Colombia también se constituye como el primer consumidor per cápita de panela con 37,3 kg/habitante al año (Osorio, 2007).

En el país existen cerca de 250.000 ha sembradas en caña de azúcar (Saccharum officinarum L.) para la producción de panela. Esta caña se cultiva en altitudes entre 300 y 1800 msnm, en condiciones de alta intensidad lumínica y temperaturas medias cercanas a 26 °C. Los tallos se cortan entre los 8 y 24 meses después de sembrada la caña, dependiendo del tipo de corte (entresaque o por parejo) y las condiciones del cultivo. La caña de azúcar (CA) se transporta a la planta de producción de panela, donde se utiliza un molino para extraer el jugo y obtener un subproducto llamado bagazo de caña (BC), el cual se almacena en cobertizos donde se seca naturalmente hasta alcanzar fracciones másicas de humedad de 30% (García et al., 2007).

Se estima que el rendimiento promedio de la caña de azúcar, para la producción de panela, en Colombia es de 60 t/ha. El 40% de la masa de la caña de azúcar corresponde a BC, por tanto la producción de esta biomasa en Colombia es aproximadamente 6.000.000 t/año. El BC del sector panelero tiene la siguiente composición másica (base seca): 49,27% de carbono, 42,87% de oxígeno, 5,67% de hidrógeno, 1,60% de cenizas y algunas trazas de nitrógeno y azufre, con un poder calorífico inferior (PCI) de 19.374,24 kJ/kg (Escalante et al., 2011). La utilización de este tipo de residuos como fuente de energía se ha convertido mundialmente en una opción poderosa para mitigar el efecto invernadero (Demirbas, 2004).

La planta de producción de panela tiene un horno que consta de: una cámara de combustión de lecho fijo, un ducto de humos, un tren de pailas y una chimenea (Gordillo & García, 1992). Durante el proceso se suministra energía calórica para evaporar el agua del jugo de la caña de azúcar hasta una concentración promedio de sólidos solubles de 94 °Bx. Para este propósito, en los hornos se utiliza el BC como combustible. Sin embargo, debido a que la eficiencia energética del horno es alrededor del 50%, se deben utilizar combustibles adicionales como madera, carbón y caucho de llantas usadas, lo que genera inconvenientes ambientales y aumenta el costo de producción (García, 2011).

El Centro de Investigación para el Mejoramiento de la Agroindustria Panelera (CIMPA) desarrolló la cámara de combustión Ward-Cimpa. La cámara Ward-Cimpa es de geometría rectangular y posee un volumen de reacción mayor a las cámaras plana-tradicional y plana-Cimpa, y cuenta con una rampa de presecado que permite utilizar el BC con fracciones másicas de humedad hasta del 50%. La cámara Ward-Cimpa se divide en dos zonas de combustión: primaria y secundaria. En la zona primaria se ubica el lecho de BC, el cual reacciona con un flujo de aire primario que ingresa a través de la parrilla. Los volátiles y el material inquemado que escapan del lecho reaccionan en la zona secundaria con un flujo de aire adicional que ingresa en la parte superior de la cámara de combustión (Gordillo & García, 1992).

La combustión de una biomasa ocurre en tres etapas: secado, devolatilización y oxidación del material carbonizado. Inicialmente, la humedad es liberada a temperaturas por debajo de los 100 °C. El material seco incrementa su temperatura hasta el punto de devolatilización. Para el BC la descomposición térmica inicia entre 200 °C (Ramajo-Escalera et al., 2006) y 250 °C (Shanmukharadhya, 2007) y culmina a los 600 °C (Asadullah et al., 2007). Los volátiles liberados reaccionan con el aire a 400 °C y forman una llama (Ramajo- Escalera et al., 2006). Al final de la devolatilización queda un residuo denominado material carbonizado, el cual reacciona con el aire a temperaturas cercanas a los 650 °C (Daood et al., 2010).

Cuando la combustión de la biomasa se lleva a cabo en hornos del lecho fijo, las tres etapas ocurren como frentes que se propagan en contracorriente con el aire primario (Porteiro et al., 2010). El calor transferido desde la llama, tanto por convección como por radiación, a las capas de biomasa fresca permite el secado y la devolatilización del material. Los volátiles liberados y el material carbonizado formado se oxidan liberando más calor y permiten propagación estable de los frentes (Kausley & Pandit, 2010). Debido a la presencia de llama, el frente de devolatilización se denomina "frente de ignición" (Porteiro et al., 2010) o "frente de flama" (Zhou et al., 2005). El contenido de agua en el combustible afecta la combustión en lecho fijo de madera (García, 2011), paja (Zhao et al., 2008) y desechos sólidos municipales (Liang et al., 2008; Yang et al., 2004). La combustión de biomasas con altos contenidos de humedad presenta grandes tiempos de secado, lo cual retrasa el inicio de la etapa de devolatilización y disminuye las tasas de consumo del material. Simulaciones de la descomposición térmica de madera en forma de bloques (Bryden & Hagge, 2003) y troncos (Galgano & Di Blasi, 2004) indican que el aumento de la humedad ocasiona una sobreposición de las etapas de secado, devolatilización y oxidación del material carbonizado, lo cual reduce el rendimiento del proceso.

Durante la combustión de una biomasa en lecho fijo, la etapa de secado ocurre a temperaturas por debajo del punto de ebullición del agua. Por este motivo, el secado es controlado mayormente por la transferencia de humedad del solido al gas (Zhou et al., 2005). El incremento en la temperatura del aire primario aumenta la fracción molar de agua que este soporta antes de alcanzar el equilibrio (MacCabe et al., 1991), elevando las tasas de secado. Este efecto mejora la etapa de devolatilización de la biomasa (Doherty et al., 2009; Yang et al., 2004) y, por consiguiente, incrementa las tasas de combustión (Zhao et al., 2008; Zhou et al., 2005).

El 30% de las pérdidas energéticas de una hornilla panelera corresponden al calor sensible en los gases de chimenea (García, 2011). En muchos sistemas de combustión la energía contenida en los gases de chimenea se reutiliza para el precalentamiento del aire (Werther et al., 2000). La implementación de sistemas de recirculación de calor podría mejorar la eficiencia térmica de los hornos que producen panela. No obstante, realizar tal modificación en los diseños actuales de los hornos aumentaría los costos de construcción, por lo cual no es adecuado realizar las implementaciones sin un estudio detallado de sus beneficios.

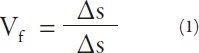

Debido al alto contenido de material volátil (fracciones másicas superiores a 70%) (Demirbas, 2004), la tasa de combustión de una biomasa generalmente se define con base en la velocidad de propagación del frente de ignición (vf) (Zhou et al., 2005):

Donde DS (m) es la distancia entre dos puntos de medición de temperatura adyacentes y Dt(s) es el tiempo necesario para que el frente de devolatilización se desplace la distancia DS. La diferencia Dt se obtiene directamente de los perfiles de temperatura, tomando como referencia para el frente de ignición una temperatura de 400 °C (Ramajo-Escalera et al., 2006).

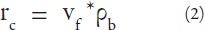

La velocidad de propagación del frente de ignición y la densidad aparente inicial del lecho (rb en kg/m3) permiten evaluar indirectamente la tasa de combustión (rc en kg/ (m2 s)) de la biomasa (Zhou et al., 2005):

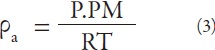

El cambio en la temperatura del aire ocasiona una variación en su densidad, la cual se puede calcular a partir de una ecuación de estado. En esta investigación se tomó la ecuación de gas ideal (ecuación 3) debido a que el horno opera a presión baja (atmosférica) y altas temperaturas.

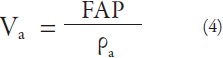

Donde P es la presión a la cual ingresa el aire primario (Pa), PM es el peso molecular promedio del aire (kg/ kmol), R es la constante universal de los gases (kJ/(kmol K)) y T es la temperatura del aire primario (K). La velocidad superficial del aire a la entrada del horno se obtuvo a partir de la ecuación 4.

Donde FAP es el flujo de aire primario (kg/(m2 s)) y ra es la densidad del aire (kg/m3), la cual se puede obtener a partir de la ecuación de estado de gas ideal (ecuación 3).

El objetivo de esta investigación fue estudiar la influencia de la fracción másica de humedad (FMH) y del precalentamiento del aire primario (PAP) sobre el rendimiento de la combustión de bagazo de caña en hornos de lecho fijo, para establecer las condiciones de operación que conlleven a obtener el mayor rendimiento en la combustión de la biomasa. Los análisis se realizaron a partir de los perfiles de temperatura y concentración del gas de combustión.

MATERIALES Y MÉTODOS

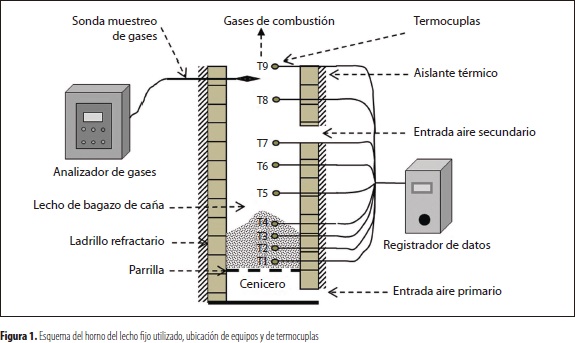

La combustión del bagazo de caña se llevó a cabo en un horno prototipo de una cámara de combustión Ward-Cimpa (figura 1), cuyas dimensiones son: 0,3 m de ancho, 0,3 m de profundo y 2,23 m de alto, ubicado en las instalaciones del CIMPA en Barbosa, Santander (05°55'57" latitud norte y 73°37'16" longitud oeste), a 1580 msnm, temperatura media de 22 °C, precipitación media anual de 1800 mm y humedad relativa de 75%.

Para minimizar las pérdidas de calor, las paredes del horno están construidas en ladrillo refractario con un grosor de 0,2 m y recubiertas con aislante térmico de fibra de vidrio. El horno posee dos entradas para el aire. El flujo de aire primario se alimentó través de la parrilla y el flujo secundario, a través de dos orificios de 5,0 cm de diámetro. Los flujos de aire primario y secundario, por área de parrilla, se mantuvieron en 0,75 y 0,84 kg/(m2 . s) respectivamente, por medio de dos ventiladores centrífugos con potencia variable.

Las temperaturas en el horno se registraron con 9 termocuplas tipo K marca Instrumatic, distribuidas axialmente a una profundidad de 15 cm. En la zona primaria se ubicaron 4 termocuplas (T1 a T4), separadas 10 cm entre ellas, y en la zona secundaria se ubicaron 5 termocuplas (T5 a T9) con una distancia promedio de 30 cm entre ellas. Las termocuplas se conectaron a un equipo registrador de datos para almacenar los valores de las temperaturas cada 10 segundos. La concentración de CO2, CO y O2 en el gas de combustión se midió a la salida del horno cada 5 s, mediante un analizador de gases Testo 350 XL.

El bagazo de caña se recolectó de un trapiche panelero del municipio de Barbosa, Santander, Colombia; se secó en condiciones ambientales de temperatura y presión hasta alcanzar FMH de 10%, 30% y 42%. Posteriormente, se redujo de tamaño mediante un molino de martillos Farm King 51001. El BC molido se clasificó con tamices estandarizados (ASTM E-11/95), permitiendo la separación de partículas con geometría aproximada a la cilíndrica (2 cm de longitud y 0,10 cm de diámetro). Para las pruebas del PAP se utilizó una resistencia eléctrica de 8 kW con control de temperatura, la cual permitió mantener el aire a 120 °C.

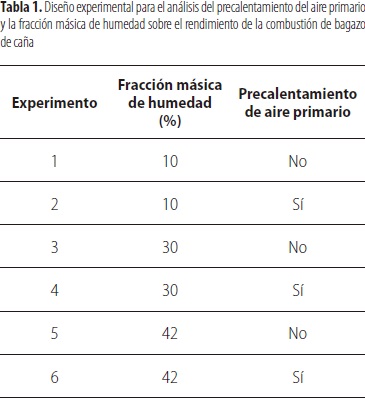

La combustión del BC se realizó en operación discontinua. La carga de BC libre de humedad para cada prueba se mantuvo constante en 1,5 kg. La ignición de BC se realizó en el tope del lecho con ayuda de un mechero de ACPM. Para evaluar el efecto de la FMH y el PAP sobre el rendimiento de la combustión de BC, se estructuró un diseño factorial mixto 3x2 (tabla 1), con su respectivo duplicado.

Las velocidad de propagación del frente de ignición fue un promedio de las calculadas para cada intervalo de temperatura por medio de la ecuación 1, con un DS = 0,1 m. La tasa de combustión del BC se obtuvo a partir de la ecuación 2. Las temperaturas de combustión de la zona primaria y secundaria se calcularon como un promedio de las temperaturas máximas registradas en el lecho (T1 a T4) y sobre el lecho (T5 a T10), respectivamente. Inicialmente se analizó el comportamiento de las temperaturas, las concentraciones del gas (CO2, CO y O2) y la tasa de combustión respecto al PAP y la FMH. Posteriormente, se realizó un análisis de varianza a los resultados del diseño factorial para determinar cuáles efectos fueron realmente significativos.

RESULTADOS Y ANÁLISIS

Perfiles de temperatura y concentración del gas en la combustión de bagazo de caña

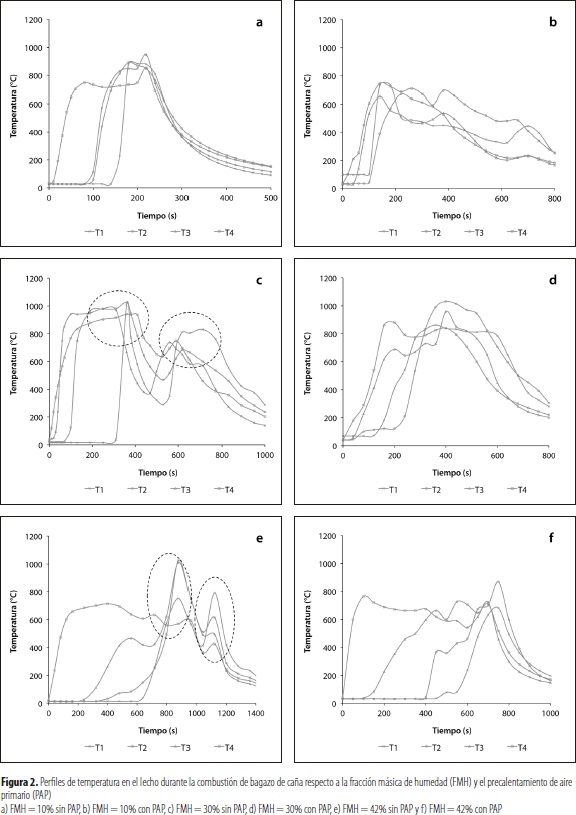

En cuanto a los perfiles de temperatura en el lecho se observa, en general, un incremento secuencial de las temperaturas desde el tope (T4) hasta el fondo (T1) (figura 2). Este comportamiento se debe a que inicialmente el calor desprendido de la fuente de ignición permite secar y devolatilizar las partículas de BC en el tope del lecho. Los volátiles y el material carbonizado producido reaccionan con el flujo de aire primario desarrollando el frente de ignición, el cual se propaga hasta el fondo del lecho, incrementando las temperaturas a su paso. Las temperaturas máximas registradas en el lecho se encuentran en un rango de 870 a 1050 °C.

Durante las pruebas de combustión del bagazo sin PAP y FMH superiores a 10% (figuras 2c y 2e), el perfil de temperatura en el lecho presentó dos picos. Simulaciones realizadas para la combustión de paja por Zhou et al. (2005) evidencian la formación de dos zonas en el lecho: una zona de combustión intensa y una zona de precalentamiento. En la combustión del BC, el primer pico de temperatura -que indica la zona de combustión intensa - se presenta cuando el frente de ignición llega a la termocupla T1, ubicada 10 cm sobre la parrilla. El fondo del horno funciona como una zona de precalentamiento del aire primario que ingresa a 25 °C, lo cual ocasiona un enfriamiento del lecho. Sin embargo debido a que en esta zona la concentración de O2 es cercana a la atmosférica (fracción volumétrica de 21%), las tasas de oxidación tienden a incrementarse liberando más calor; lo que conlleva al segundo pico de temperatura. Este efecto se acentúa durante la combustión de BC con FMH superiores a 10% debido al incremento en el calor perdido por el secado.

Durante la combustión de BC con PAP y FMH de 10% y 30%, la temperatura inicial registrada en la termocupla T1 es 98 °C y 71 °C, respectivamente, lo cual ocasiona que su ascenso sea más rápido al de la temperatura registrada en la termocupla T2; la temperatura T1 inicia su ascenso en 36 y 73 s, respectivamente, mientras que la termocupla T2 inicia posteriormente a los 73 y 123 s, respectivamente (figuras 2b y 2d). Este hecho se debe a que el incremento en la temperatura del aire primario mejora la transferencia de masa y calor, reduciendo el tiempo de secado de las partículas de BC ubicadas en el fondo del lecho. Por lo tanto, la liberación de humedad del BC es casi instantánea cerca de la parrilla, evidenciando la formación de un segundo frente de secado moviéndose desde el fondo hasta el tope del lecho. Cuando la FMH del BC se incrementa hasta 42%, la temperatura de precalentamiento (120 °C) no es suficiente para reducir el tiempo de liberación de la humedad, por lo tanto no se observa la formación del segundo frente de secado.

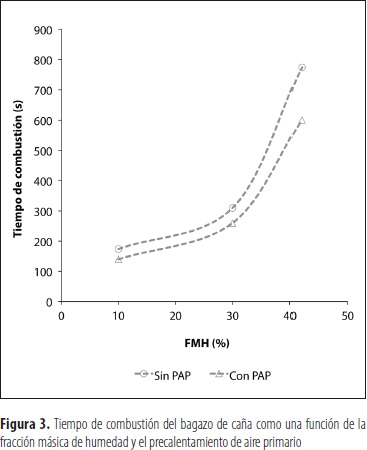

Tanto para los experimentos con PAP como sin PAP el incremento en la FMH causó un aumento en el tiempo de combustión. El incremento en el contenido de agua de una biomasa aumenta el tiempo de secado, lo cual retrasa el inicio de la etapa de devolatilización e incrementa el tiempo total de la combustión (figura 3). Este comportamiento está en concordancia con el reportado para la combustión de desechos sólidos municipales el lecho fijo, donde el aumento en la FMH desde 30% hasta 50% ocasiona un incremento del tiempo de proceso entre 65% (Liang et al., 2008) y 140% (Yang et al., 2004).

La implementación del PAP reduce el tiempo de combustión del BC para todas las FMH. Yang et al. (2006), en su estudio de gasificación de madera, encontraron que el incremento en la temperatura del aire primario mejora la devolatilización y por ende reduce el tiempo del proceso. Por otra parte, a medida que el segundo frente de secado avanza hacia el tope del lecho también lo hace el frente de ignición hacia el fondo. Según Van Kessel et al. (2004), estos dos frentes se encuentran en un momento dado e incrementan la velocidad de ignición del material. Para la combustión del BC con FMH de 10% y 30% los dos frentes se encuentran a la altura de la termocupla T2 (20 cm de lecho), cerca de 100 s después de la ignición del material.

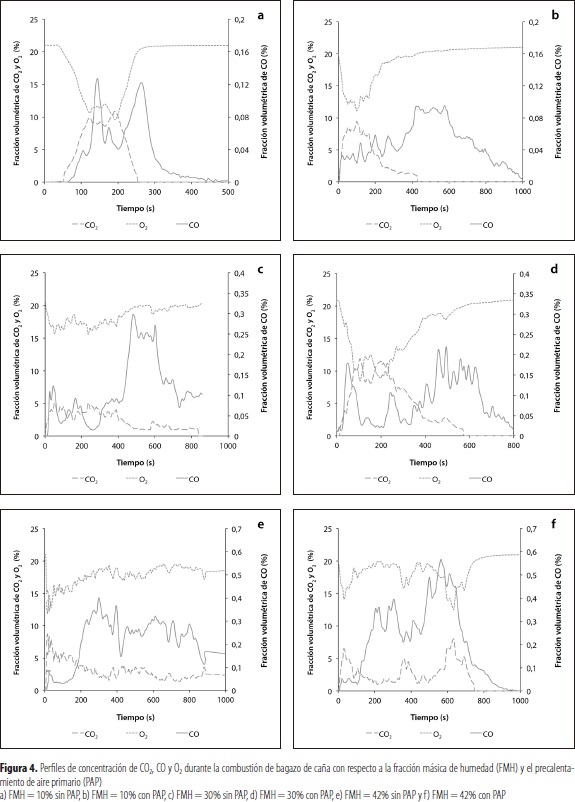

En general el comportamiento de los perfiles de concentración muestra que a medida que el frente de ignición se genera en la superficie del lecho de BC las concentraciones de CO2 y CO incrementan debido a la oxidación conjunta de los volátiles y el material carbonizado, mientras el O2 decae. Cuando el frente se ha desarrollado completamente, la concentración de CO2 alcanza un valor casi estable, el cual se mantiene por un determinado tiempo. Por su parte, el CO presenta grandes fluctuaciones durante este período. Al final del proceso de combustión cuando el frente de ignición llega al fondo del lecho, las concentraciones de CO2 y CO decaen lentamente debido a la oxidación del material carbonizado remanente sobre la parrilla y en el cenicero, y la de O2 se eleva hasta su valor atmosférico (figura 4).

Estudios anteriores (Yang et al., 2004) han comprobado que el incremento en el contenido de humedad de una biomasa causa una reducción en la tasa de liberación de volátiles, lo cual se ve reflejado en una oxidación más lenta del carbono contenido. Este hecho resulta en una prolongación del período de tiempo en el cual la concentración de CO2 mantiene su valor casi constante. A partir de los datos de la figura 4, se puede determinar que las máximas fracciones volumétricas registradas estuvieron en un rango de 8% a 12% para el CO2 y 0,1% a 0,6% para el CO.

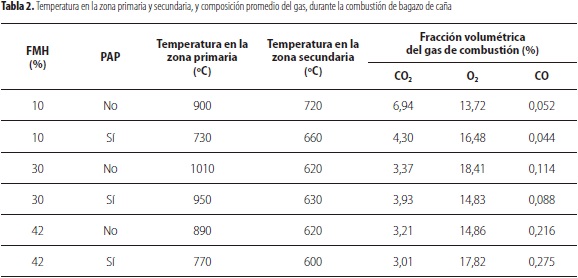

A continuación se analizan el tiempo de combustión, la temperatura en la zona primaria (lecho) y secundaria, y la concentración promedio del gas de combustión (tabla 2). La disminución en la tasa de oxidación de volátiles con el incremento en la FMH ocasiona una reducción en la concentración de CO2, y permite que más O2 quede disponible para reaccionar con el material carbonizado formando CO, lo cual se ve reflejado en un aumento de su concentración. Por este motivo, inicialmente cuando la FMH se incrementa de 10% a 30%, la temperatura promedio del lecho se eleva en 12%, para los experimentos sin PAP, y 30% para los experimentos con PAP. Para FMH por encima de 30% el calor adicional liberado por la oxidación del material carbonizado es consumido durante el secado, reduciendo nuevamente las temperaturas. Resultados similares se han reportado para la combustión de paja de maíz (Zhao et al., 2008), donde la temperatura máxima se obtuvo para un residuo con FMH de 32%; por tal motivo, la combustión de BC con FMH de 42% presenta los menores rendimientos.

El PAP ocasiona una reducción en la temperatura máxima promedio en el lecho, para todas las FMH. A temperatura ambiente la densidad del aire calculada a partir de la ecuación 3 es de 1,184 kg/m3, la cual se reduce a 0,8979 kg/m3 para la temperatura de PAP (120 °C).

Debido a que el flujo de aire primario se mantuvo constante en 0,75 kg/(m2 . s), la variación de la densidad del aire causó que su velocidad superficial aumentara de 0,63 a 0,83 m/s (ecuación 4). A mayor velocidad superficial menor es el tiempo de residencia del aire en el lecho de BC y, en consecuencia, el tiempo de contacto con las partículas del combustible. Por este motivo la cantidad de carbono oxidado a CO2 en el lecho se reduce, reduciendo la liberación de calor, lo cual se ve reflejado en una disminución en la temperatura de la zona primaria. Este resultado concuerda con el reportado por Zhao et al. (2008) en un rango de temperatura de aire primario de 20 a 130 °C.

La reducción en tiempo de combustión con el PAP primario conlleva a un incremento en la cantidad de BC consumido por unidad de tiempo; sin embargo, el BC con FMH de 10% y 42% presenta una reducción en la temperatura de la zona secundaria y de la concentración promedio de CO2 (tabla 2).Por consiguiente, se puede deducir que gran parte del carbono queda en el lecho como material carbonizado sin reaccionar, incrementando las pérdidas energéticas por inquemados. La reducción en la concentración de CO2 fue de 38% y de 6% para FMH de 10% y 42%, respectivamente; lo que demuestra que el PAP ejerce menor efecto sobre biomasas con elevadas humedades.

A pesar de que en la combustión de BC con FMH de 30% el tiempo de residencia del aire primario en el lecho disminuye con el PAP, la cantidad de carbono convertido a CO en la zona primaria es mayor comparado con las otras FMH. El CO es arrastrado junto a los volátiles a la zona secundaria donde reaccionan aumentando la temperatura levemente (1,6%) y las concentraciones de CO2 en 17%. Por lo tanto, sólo es recomendable utilizar PAP para FMH de 30%.

En la tabla 2 se observa que la menor temperatura registrada en el lecho (730 °C) corresponde a la combustión del BC con FMH de 10% sin PAP, y la mayor temperatura (1010 °C) la presentó el BC con FMH de 30% con PAP. Este rango de temperatura está dentro del reportado para la combustión de paja en lecho fijo (Zhao et al., 2008; Zhou et al., 2005) con temperaturas de aire primario entre 20 y 170 °C.

Tasa de combustión del bagazo de caña

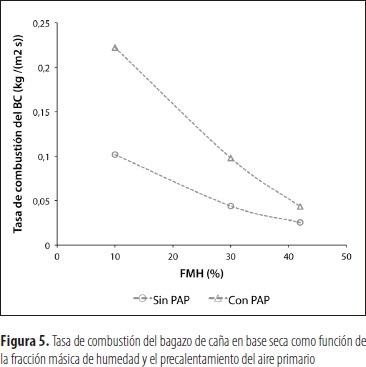

Al aumentar la FMH de 10% a 42% se observa una reducción en la tasa de combustión en base seca del BC casi constante, de 49% y de 55% para los experimentos sin PAP y con PAP, respectivamente. Liang et al. (2008) encontraron una tendencia similar en la tasa de combustión de desechos sólidos municipales en lecho fijo con FMH entre 10% y 50%. El incremento en el agua contenida en las fibras de una biomasa reduce la liberación de volátiles y su tasa de oxidación, lo cual sumado al aumento en el calor necesario para el secado conlleva a una disminución de la energía liberada en la zona de reacción. Por este motivo, el calor transferido desde la llama a las subsecuentes capas de biomasa decae, reduciendo la velocidad de propagación del frente de ignición y por ende la tasa de combustión del BC.

El PAP reduce el tiempo de combustión, lo cual redunda en un incremento en la tasa de combustión del BC. No obstante, el efecto del PAP es menor para altos niveles de humedad; para una FMH de 10% la tasa de combustión se incrementó en 118%, mientras que para una FMH de 42% el aumento fue de 65%. Tendencias similares de la tasa de combustión con el PAP son reportadas durante la combustión de paja (Zhao et al., 2008; Zhou et al., 2005) y gasificación de madera (Yang et al., 2006) en lecho fijo.

La tasa de combustión del BC en base seca, calculada a partir de la ecuación 2, se presenta en la figura 5.

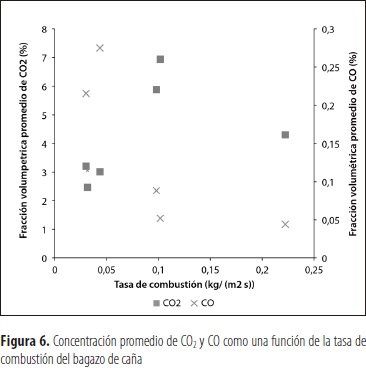

En la combustión de una biomasa se buscan altas tasas de combustión junto con la mayor conversión de carbono a CO2, con el fin de obtener el mayor rendimiento y la mayor liberación de energía calórica. Las mayores concentraciones de CO2 y las menores de CO se consiguen manteniendo una tasa de combustión de BC cercana a 0,1 kg/(m2 s) (figura 6). Estas condiciones se logran durante la combustión de BC con FMH de 10% sin PAP y FMH de 30% con PAP. La mayor tasa de combustión se logra utilizando BC con FMH de 10% con PAP; sin embargo, tanto las concentraciones de CO2 como las de CO decaen; por balance del carbono se puede deducir que esto conlleva a un aumento en la cantidad de material inquemado. La combustión de BC con FMH de 42% presenta las tasas de combustión más bajas, las menores concentraciones de CO2 y las mayores de CO, y no se ve mejorada con el PAP. La figura 6 corrobora el análisis realizado a la tabla 2.

Análisis estadístico

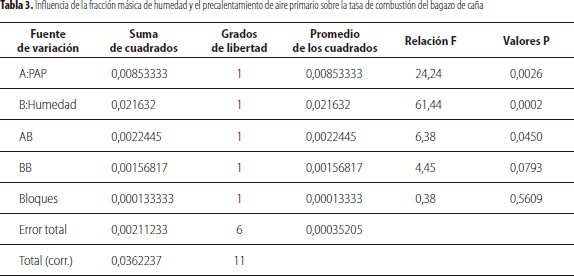

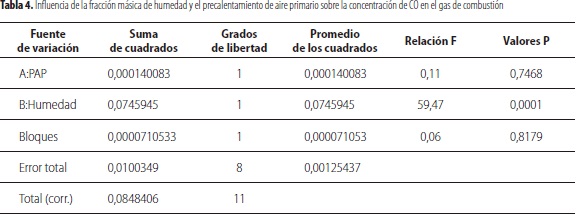

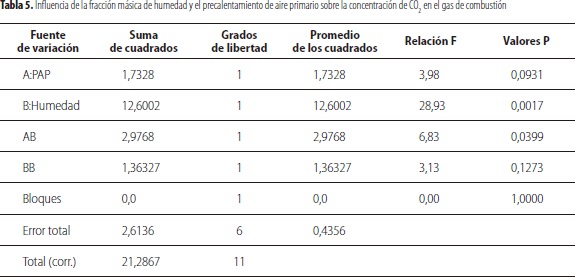

Se le realizó el análisis de varianza (ANOVA) a los resultados obtenidos, para determinar la influencia del PAP y la FMH sobre las variables de respuesta: tasa de combustión, concentración promedio de CO y concentración promedio de CO2, durante la combustión del BC. Este análisis fue realizado usando el software estadístico Statgraphics Centurion, con un nivel de confianza del 95%. Los resultados se presentan en las tablas 3, 4 y 5. No se presenta el ANOVA para las temperaturas de la zona primaria y secundaria, debido a que el efecto de la FMH y el PAP sobre estas variables no fue significativo.

El PAP, la FMH y su interacción tienen un efecto significativo sobre la tasa de combustión del BC. Los valores P indican que la FMH presenta la mayor influencia, seguida del PAP. La variación en la tasa de combustión con el PAP depende del contenido de humedad del BC, teniendo menor efecto para FMH de 42%, como se observa en la figura 5 (tabla 3).

Los resultados del ANOVA de las tablas 4 y 5 demuestran que las concentraciones de CO y CO2 no se ven afectadas significativamente por el PAP, pero sí por la FMH. Este resultado corrobora el análisis realizado a la tabla 2, donde se demuestra que las mayores concentraciones de CO2 y las menores de CO se logran durante la combustión de BC con FMH de 10%. Por otra parte, el cambio en la concentración de CO2 con el PAP es diferente en los tres niveles de humedad. Mientras que para FMH de 10% y 30% la concentración de CO2 disminuye con el PAP, para una FMH de 30% aumenta (tabla 2).

CONCLUSIONES

Durante la combustión de BC en lecho fijo la composición del gas y la tasa de combustión son afectadas por la FMH y el PAP. El aumento en el contenido de humedad del BC incrementa el calor perdido en la etapa de secado, generando una reducción en el rendimiento de la combustión, el cual se ve reflejado en una disminución en la tasa de combustión y en la conversión carbono a CO2. Por este motivo el mayor rendimiento de la combustión de BC sin PAP se obtiene usando FMH de 10%.

El PAP hasta 120 °C genera la formación de un frente secundario de secado moviéndose desde el fondo hacia la superficie del lecho para FMH de 10% y 30%. La formación del segundo frente de secado aumenta las tasas de combustión del BC, sin embargo para el caso de la FMH de 10% incrementa las pérdidas por material inquemado.

Para la combustión de BC con FMH de 42% no se evidencia la formación del segundo frente de secado, por lo tanto el PAP tiene poco efecto sobre esta humedad. Por lo anterior, sólo es recomendable utilizar un sistema de precalentamiento durante la combustión de BC con FMH de 30%, ya que incrementa la tasa de combustión y el rendimiento de la biomasa.

REFERENCIAS

Asadullah M, Rahman MA, Ali MM, Rahman MS, Motin MA, Sultan MB. 2007. Production of bio-oil from fixed bed pyrolysis of bagasse. Fuel 86(16):2514-2520. [ Links ]

Bryden KM, Hagge MJ. 2003. Modeling the combined impact of moisture and char shrinkage on the pyrolysis of a biomass particle. Fuel 82(13):1633- 1644. [ Links ]

Daood SS, Munir S, Nimmo W, Gibbs BM. 2010. Char oxidation study of sugar cane bagasse, cotton stalk and Pakistani coal under 1% and 3% oxygen concentrations. Biomass and Bioenergy 34(3):263-271. [ Links ]

Demirbas A. 2004. Combustion characteristics of different biomass fuels. Progress in Energy and Combustion 30(2):219-230. [ Links ]

Doherty W, Reynolds A, Kennedy D. 2009. The effect of air preheating in a biomass CFB gasifier using ASPEN Plus simulation. Biomass and Bioenergy 33(9):1158-1167. [ Links ]

Escalante H, Orduz J, Zapata HJ, Cardona MC, Duarte M. 2011. Atlas del potencial energético de la biomasa residual en Colombia. Bucaramanga, Colombia. Ediciones Universidad Industrial de Santander, 180 p. [ Links ]

Galgano A, Di Blasi C. 2004. Modeling the propagation of drying and decomposition fronts in wood. Combustion and Flame 139(1-2): 16-27. [ Links ]

García HR. 2011. Desarrollo de modelos demostrativos de hornillas de alta eficiencia térmica y bajo impacto ambiental de acuerdo con los niveles socioeconómicos y técnicos de las principales regiones productoras de panela en Colombia-Informe final presentado al MADR. Bogotá, Corpoica. [ Links ]

García HR, Albarracín L, Toscano A, Santana N, Insuasty O. 2007. Guía tecnológica para el manejo integral del sistema productivo de caña panelera. Bogotá, Produmedios Editorial para el sector agropecuario, 152 p. [ Links ]

Gordillo G, García HR. 1992. Manual para el diseño y operación de hornillas paneleras. Barbosa, Corpoica, 90 p. [ Links ]

Kausley SB, Pandit AB. 2010. Modeling of solid fuel stoves. Fuel 89(3):782-791. [ Links ]

Liang L, Sun R, Fei J, Wu S, Liu X, Dai K. 2008. Experimental study of effects of moisture content on combustion characteristics of simulated municipal solid waste in a fixed bed. Bioresource Technology 99(15):7238-7246. [ Links ]

MacCabe WL, Smith JC, Harriott P. 1991. Operaciones unitarias en ingeniería química. 4a ed, Madrid, MacGraw Hill Interamericana, 1112 p. [ Links ]

Osorio G. 2007. Manual: buenas prácticas agrícolas -BPA- y buenas prácticas de manufactura -BPM- en la producción de caña y panela. Medellín, CTP Print Ltda. 199 p. [ Links ]

Porteiro J, Patiño D, Collazo J, Granada E, Moran J, Miguez JL. 2010. Experimental analysis of ignition front propagation of several biomass fuels in a fixed-bed combustor. Fuel 89(1):26-35. [ Links ]

Ramajo-Escalera B, Espina A, García JR, Sosa-Arnao JH, Nebra SA. 2006. Model-free Kinetics applied to sugarcane bagasse combustion. Thermochimica Acta 448(2):111-116. [ Links ]

Reid RC, Prausnitz JM, Poling BE. 1987. The properties of gases and liquids. 4a ed, New York, MacGraw Hill, 668 p. [ Links ]

Shanmukharadhya KS. 2007. Simulation and thermal analysis of effect of fuel size on combustion in an industrial biomass furnace. Energy and Fuels 21(4): 1895-1900. [ Links ]

Van Kessel LBM, Arendsen ARJ, De Boer-Meulman PDM, Brem G. 2004. The effect of air preheating on the combustion of solid fuels on a grate. Fuel 83(9):1123-1131. [ Links ]

Werther J, Saenger M, Hartge EU, Ogada T, Siagi Z. 2000. Combustion of agricultural residues. Progress in Energy and Combustion Science 26(1):1-27. [ Links ]

Yang W, Ponzio A, Lucas C, Blasiak W. 2006. Performance analysis of a fixed-bed biomass gasifier using high-temperature air. Fuel Processing Technology 87(3):235-245. [ Links ]

Yang YB, Ryu C, Goodfellow J, Sharifi VN, Swithenbank J. 2004. Modeling waste combustion in grate furnace. Process Safety and Environmental Protection 82 (3):208-222. [ Links ]

Zhao W, Li Z, Zhao G, Zhang F, Zhu Q. 2008. Effect of air preheating and fuel moisture on combustion characteristics of corn straw in a fixed bed. Energy Conversion and Management 49(12):3560-3565. [ Links ]

Zhou H, Jensen AD, Glarborg P, Jensen PA, Kavaliauscas A. 2005. Numerical modeling of straw combustion in a fixed bed. Fuel 84(4):389-403. [ Links ]