Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ciencia y Tecnología Agropecuaria

versão impressa ISSN 0122-8706

Corpoica cienc. tecnol. agropecu. vol.17 no.1 Mosquera jan./jun. 2016

Artículo de investigación

Evaluación de alternativas de secado en el proceso de elaboración de harina de lombriz

Evaluation of alternative drying techniques for the earthworm flour processing

Avaliação de alternativas de secagem no processo de elaboração de farinha de minhoca

Laura Suárez-Hernández,1 Rolando Barrera-Zapata,2 Andrés Felipe Forero-Sandoval3

1 Ingeniera química, Universidad de Antioquia. Investigadora Grupo Ceres, Departamento de Ingeniería Química, Facultad de Ingeniería, Universidad de Antioquia. Medellín, Colombia. laura.suarez1@udea.edu.co

2 PhD Universidad de Antioquia. Investigador Grupo Ceres, Departamento de Ingeniería Química, Facultad de Ingeniería, Universidad de Antioquia. Medellín, Colombia. rolando.barrera@udea.edu.co

3 Ingeniero químico, Universidad de Antioquia. Investigador Grupo Ceres, Departamento de Ingeniería Química, Facultad de Ingeniería, Universidad de Antioquia. Medellín, Colombia. andres.forero.sandoval@udea.edu.co

Fecha de recepción: 23/07/2015 Fecha de aceptación: 04/11/2015

Para citar este artículo: Suárez-Hernández L, Barrera-Zapata R, Forero-Sandoval AF. Evaluación de alternativas de secado en el proceso de elaboración de harina de lombriz. Corpoica Cienc Tecnol Agropecuaria. 17(1):55-71

Resumen

La producción de harina de lombriz comprende varias etapas, la más crítica es el proceso de secado debido a factores como el tiempo y los requerimientos energéticos. En la literatura, la información disponible acerca de dicho proceso es limitada. Debido a esto, en el presente trabajo, se evaluaron cuatro técnicas de secado viables a ser implementadas por lombricultores: al sol, en horno, en túnel de secado y asistido por microondas. Para todas las técnicas, se obtuvieron cinéticas de secado y se evaluaron parámetros específicos como: material de las bandejas de secado al sol (acero inoxidable y cerámico), potencia (30 %, 50 % y 80 %) y cantidad de material a secar (72 y 100 g) para secado por microondas, temperatura (50, 65, 90 y 100 °C) para secado en horno, y temperatura (50 y 63 °C) y velocidad del aire (2,9 y 3,6 m/s) para secado en túnel de secado. Como resultado, se encontró que la técnica más eficiente es el túnel de secado, debido a que combina la transferencia de calor por conducción y convección y permite el control de los parámetros de operación. Finalmente, se realizaron análisis bromatológicos a las muestras obtenidas en cada técnica de secado. El contenido de proteína cruda para secado al sol, secado en microondas, horno y túnel de secado fueron, respectivamente: 66,36 %, 67,91 %, 60,35 % y 62,33 %, lo que indica que el método de secado y los parámetros de operación no afectan de manera significativa el contenido de proteína cruda.

Palabras clave: técnicas, hornos de microondas, secado al sol, transferencia térmica.

Abstract

Production of earthworm flour includes several steps, among which the most critical is the drying process due to factors such as time and energy requirements. In addition, the information available about this process is relquite limited. Thus, this work evaluated four drying techniques likely to be implemented by lombricultores: sun drying, oven drying, drying tunnel and microwave assisted drying. Drying kinetics values were obtained for all drying techniques, and specific parameters as the following were evaluated: drying tray material (stainless and ceramic steel) for sun drying, microwave power (30 %, 50 % and 80 %) and amount of material to be dried (72 and 100 g) for microwave assisted drying, temperature (50, 65, 90 and 100 °C) for oven drying, and temperature (50 and 63 °C) and air speed (2.9 to 3.6 m/s) for tunnel drying. It was determined that the most efficient technique is the drying tunnel, because this allows the combination of heat transfer by conduction and convection, and enables controlling the operating parameters. Finally, nutritional analyzes were performed in samples obtained by each drying technique evaluated. The crude protein content for sun drying, microwave assisted drying, oven drying and tunnel drying were 66.36 %, 67.91%, 60.35% and 62.33% respectively, indicating that the drying method and operating parameters do not significantly affect the crude protein content.

Keywords: Techniques, Microwave ovens, Solar drying, Heat transfer.

Resumo

A produção farinha de minhoca compreende várias etapas, a mais crítica é o processo de secagem devido a fatores como o tempo e os requerimentos energéticos. Na literatura a informação disponível acerca de dito processo é limitada. Devido a isto, no apresente trabalho se avaliaram quatro técnicas de secagem viáveis a serem implementadas pelo produtor de minhocas: secagem ao sol, secagem em forno, secagem em túnel de secagem e secagem assistido por micro-ondas. Para todas as técnicas se obtiveram cinéticas de secagem e se avaliaram parâmetros específicos como: material das bandejas de secagem ao sol (acero inoxidável e cerâmico), potência (30%, 50% e 80%) e quantidade de material a secar (72 e 100 g) para secagem por micro-ondas, temperatura (50, 65, 90 e 100°C) para secagem em forno, e temperatura (50 e 63 °C) e velocidade do ar (2,9 e 3,6 m/s) para secagem em túnel de secagem. Como resultado se encontrou que a técnica mais eficiente é o túnel de secagem, devido a que combina a transferência de calor por condução e convecção e permite o controle dos parâmetros de operação. Finalmente, se realizaram análises bromatológicas às amostras obtidas em cada técnica de secagem. O conteúdo de proteína crua para secagem ao sol, secagem em micro-ondas, forno e túnel de secagem foram respectivamente: 66,36%, 67,91%, 60,35% e 62,33%, indicando que o método de secagem e os parâmetros de operação não afetam de maneira significativa o conteúdo de proteína crua.

Palavras claves: técnicas, fornos de micro-ondas, secagem ao sol, transferência térmica.

Introducción

La lombricultura es actualmente un recurso biotecnológico de interés ecológico y nutricional, en el que se hace uso de lombrices domesticadas con dos objetivos principales: como una alternativa de reciclaje de diversidad de desechos orgánicos y como una fuente de proteína no convencional de bajo costo (Vielma-Rondón et al. 2003). Las lombrices no solo transforman la materia orgánica en humus, un abono natural balanceado de alta calidad, sino que, dada su alta taza reproductiva (excedente poblacional), se pueden aprovechar como carne y transformarse en harina.

La harina de lombriz es de interés nutricional pues proporciona aminoácidos esenciales y se caracteriza por un alto contenido de proteínas (> 60 % p/p base seca), por lo cual es íntegramente aprovechable en la alimentación animal (García et al. 2009). Para la obtención de harina como fuente proteínica se debe tomar especial precaución con la temperatura y el tiempo de secado, ya que, dependiendo de las condiciones utilizadas, algunas proteínas o aminoácidos se pueden desnaturalizar (Bolougne et al. 2008). Adicionalmente, los requerimientos energéticos y el tiempo necesario para esta etapa pueden influir significativamente en los costos totales del proceso y la calidad del producto final. El secado se puede llevar a cabo por diferentes métodos mecánicos y físico químicos: a través de secadores directos (utilizan gases calientes para suministrar el calor y arrastrar el líquido vaporizado del sólido húmedo); secadores indirectos (el calor se transmite al sólido húmedo a través de la pared que lo contiene); secadores dieléctricos y secadores por radiación (Maupoey et al. 2001).

En los procesos de producción de harina de lombriz, al menos en lo concerniente a la etapa de secado, la información disponible en la literatura es relativamente limitada. Boulogne et al. (2008) reportan experimentos en dos equipos de secado: un secador de bandejas y una estufa de laboratorio con ventilación, en los cuales construyeron curvas de secado para la carne de lombriz y determinaron el tiempo necesario para que las muestras alcancen 12 % de humedad. Los autores reportan como temperatura óptima de secado los 70 °C y argumentan que, a temperaturas superiores, se empiezan a desnaturalizar las proteínas; adicionalmente, concluyen que los equipos evaluados no presentan diferencias operacionales debido a que con ambos obtuvieron resultados similares. Sales (1996) estudió el secado en horno de lombrices previamente lavadas y sometidas a la etapa de beneficio (con todos los líquidos desprendidos), usando placas de vidrio a una temperatura promedio de 105 °C por un tiempo entre seis y ocho horas. Bou-Maroun et al. (2014), por su parte, recomiendan remover el exceso de agua de las lombrices después del beneficio y secarlas en horno a 60 °C, durante cuatro horas. Por otro lado, el uso de prensado en el proceso de secado no es recomendado porque, a mayor peso de prensado, las muestras tardan más tiempo en alcanzar la humedad deseada y se pierde parte de las proteínas en el líquido retirado por el prensado (Bolougne et al. 2008). Algunas patentes describen el uso de procesos de liofilización durante el secado en la producción de harina de lombriz, debido a que las enzimas contenidas en los cuerpos de las lombrices están inactivas cuando las células están vivas y, al momento del beneficio, reaccionan instantáneamente con las células muertas para generar calor y fuerte olor producto de la putrefacción; por tal razón, el material es enfriado rápidamente a temperaturas que van desde -18 °C hasta -350 °C, con lo que se inhiben las acciones enzimáticas (Yoichi et al. 2012; Yoichi et al. 2013).

En los procesos encontrados en la literatura para la etapa de secado en la producción de harina de lombriz, no se comparan sistemáticamente ventajas y desventajas de diferentes métodos que pudieran resultar económicamente viables para ser implementados a escala piloto por lombricultores regionales o locales. Por tal razón, en este trabajo se evalúan diferentes técnicas de secado que cumplan con los requerimientos necesarios para el proceso de producción de harina de lombriz y que tengan el potencial de ser implementadas en regiones rurales. Las técnicas analizadas incluyen secado al sol, secado en horno, secado en túnel de secado y secado asistido por microondas. Estos se seleccionaron al considerar las características socioeconómicas de pequeños lombricultores, la facilidad de implementación de la técnica a escala piloto y la oferta de equipos para su eventual implementación en zonas rurales (Nonhebel y Moss 1971; Weiss y Buchinger 2001).

Ajuste de curvas de secado

El secado de sólidos incluye dos procesos fundamentales y simultáneos: la transferencia de calor, que permite la evaporación del líquido, y la transferencia de masa, que permite la difusión del líquido dentro del sólido y del vapor de la superficie al ambiente. Los factores que regulan las velocidades de este proceso determinan la rapidez o el índice de secado (Geankoplis 1998). El procedimiento típico consiste en determinar el contenido de humedad (ecuación 1) y graficar este en función del tiempo; posteriormente, obtener valores del contenido de humedad con respecto al tiempo (dX/dt) y así calcular la velocidad de secado usando la ecuación 2.

Donde X representa el contenido de humedad (gramos humedad/gramos sólido seco), W el peso del sólido húmedo, WS el peso del sólido seco, NW la velocidad de secado (masa/tiempo x área), y A el área de la superficie expuesta al secado.

Las curvas de velocidad de secado reflejan el paso de la humedad por distintas etapas, mediante las cuales se observa cómo la humedad del sólido se reduce desde un valor inicial (elevado contenido de humedad) hasta un valor final (reducido contenido de humedad). Esto se obtiene al graficar NW en función del tiempo t, o NW en función del contenido de humedad X (Treybal 1980).

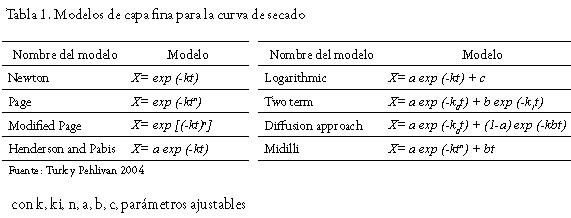

Para la determinación de dX/dt es común encontrar modelos matemáticos que ajusten aceptablemente las curvas de X frente a t y derivarlos analíticamente. Los parámetros de tales modelos se ajustan a partir de la correlación de los datos experimentales y sirven para representar la cinética del proceso de secado. Estos modelos matemáticos se pueden usar para mejorar los sistemas de secado existentes, desarrollar nuevos equipos o incluso para el control del proceso. En el caso del secado de alimentos, en lugar de utilizar propiedades de transporte (conductividad térmica, difusividad térmica, coeficientes de transferencia de masa y calor en la interface, etc.), se utilizan parámetros del modelo (constante de secado k) para la descripción de la cinética, combinando en un solo parámetro todas las propiedades asociadas al fenómeno de transporte. Entre los modelos matemáticos disponibles en la literatura cuya utilidad en el diseño y el análisis de los procesos de transferencia de calor durante el secado ha sido demostrada, se destacan los presentados en la tabla 1.

Materiales y métodos

Las lombrices se obtuvieron de una empresa local (El Peñol, Antioquia) donde son usadas para obtener compost. Los procesos de recolección, lavado y beneficio se desarrollaron de acuerdo a la metodología reportada por Sales (1996). Luego de las etapas de beneficio y lavado, las lombrices se llevaron inmediatamente a la etapa de secado, para evitar su proceso de descomposición.

Para cada experimento se tomaron datos del peso de la muestra en el tiempo hasta que no se observó variación significativa, haciendo uso de una balanza marca Electronic SF-400 (± 0,1 g). Adicionalmente, en algunos experimentos se tomaron datos de temperatura mediante un termómetro infrarrojo marca HDE ST 380A (± 0,1 °C).

Secado al sol

Inicialmente se evaluó el efecto del material de las bandejas de secado usando una cantidad fija de carne de lombriz (200 g). Los materiales evaluados fueron acero inoxidable y material cerámico, debido a que son químicamente inertes, no tóxicos, pueden soportar temperaturas altas sin deformarse y comúnmente usados en la industria alimenticia (AZO Materials 2002; Loretta s. f.) Luego, se evaluó el efecto de la cantidad de material de secado (100, 200 y 300 g) usando el mismo material de soporte para las bandejas (bandejas de acero inoxidable de 0,0404, 0,0509 y 0,0665 m2, respectivamente), con un aumento proporcional del área de las bandejas con el fin de tener una igual dispersión (espesor de la muestra) y garantizar homogeneidad en las condiciones de secado de cada experimento. Para efectos de comparación, todos los experimentos se realizaron durante 28 h, desde las 11:00 a. m. hasta las 3:00 p. m. del día siguiente, cubriendo las muestras bajo techo durante la noche para evitar posibles incrementos de humedad por lluvia u otros fenómenos atmosféricos. En algunos experimentos se optó por dar vuelta al material manualmente en intervalos regulares de tiempo para facilitar los procesos de difusión interna de agua y evaporación.

Secado en horno

Se utilizó un horno marca Binder ED 115-UL para una cantidad fija de material (200 g) en bandejas de acero inoxidable y se analizó el efecto de la variación en la temperatura de secado (50, 65, 90 y 100 °C) sobre la velocidad del secado.

Túnel de secado

Se usó un túnel de secado ubicado en el Laboratorio de Operaciones Unitarias de la Universidad de Antioquia, el cual cuenta con 1,20 m (largo) x 60 cm (ancho) x 20 cm (alto), equipado con dos bandejas de acero inoxidable de 40 cm, nueve resistencias de 1.000 W, cada una ubicada en la trayectoria del flujo de aire, conectadas a un circuito trifásico de 220 V, ventilador centrífugo de 3.000 cfm, motor de 4 HP 220 Vac y control de temperatura PID con indicador digital. Usando una cantidad fija de material a secar por bandeja (200 g), se analizó el efecto de la temperatura (50 y 63 °C) y la velocidad del aire (2,9 m/s y 3,6 m/s), fijándola de acuerdo a la velocidad del motor (480 y 580 rpm, respectivamente). Estos parámetros se evaluaron factorialmente para un total de cuatro experimentos en el túnel de secado.

Secado en microondas

Se utilizó un microondas doméstico marca Haceb de 600 vatios de potencia, con bandejas de material cerámico y se evaluó la potencia del equipo (30 %, 50 % y 80 %) para el secado de una cantidad fija de muestra (100 g). Posteriormente, para una potencia fija (80 %), se evaluó el efecto de la cantidad de material a secar (72,4 g y 100 g). Los 72,4 g correspondieron al peso de la cantidad de material con que se logró mantener una adecuada cobertura y dispersión sobre la bandeja utilizada. En los experimentos de secado asistido por microondas, el tiempo de proceso no fue continuo ya que este genera un incremento descontrolado de la temperatura. Para evitarlo, se realizó el calentamiento durante 20 s seguido de 10 s de reposo (tiempo en el que se tomaron los datos de peso y temperatura), el procedimiento se repitió hasta el secado total de la muestra.

Análisis de datos

Los datos experimentales se correlacionaron con modelos empíricos de capa fina (tabla 1) buscando representar la cinética de secado para las cuatro técnicas evaluadas. Se usó la herramienta computacional Curve Fitting Tool de Matlab para estimar los parámetros ajustables de cada modelo y el coeficiente de determinación (R2) como criterio para discernir el mejor modelo.

Análisis bromatológicos

Diferentes muestras de harina de lombriz obtenidas a partir de secado al sol, horno, túnel de secado y microondas, se remitieron a laboratorios reconocidos de la Universidad Nacional y la Universidad de Antioquia, para sus respectivos análisis. El contenido de humedad se utilizó para el cálculo de peso de sólido seco (ecuación 1) y el contenido de proteína para evaluar el efecto de la técnica de secado en la calidad de la harina de lombriz.

Resultados y discusión

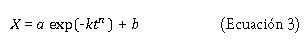

Ajuste de curvas

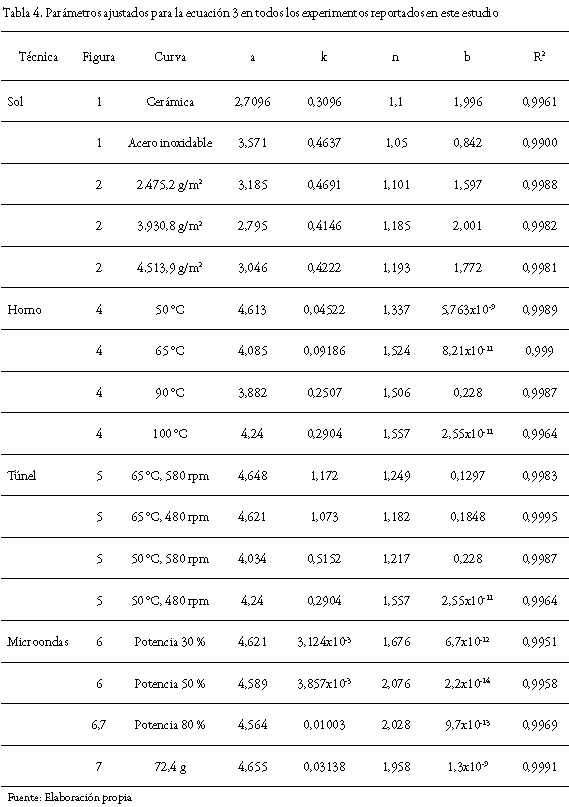

Se encontró que ninguno de los modelos empíricos reportados (tabla 1) presentó un ajuste satisfactorio para todos los experimentos realizados (diferentes técnicas de secado), con coeficientes de determinación en el rango 0,292 < R2 < 0,999. Por tal razón, se propuso un nuevo modelo (ecuación 3), tomando como referencia los modelos empíricos con los que se obtuvieron los mejores ajustes (Logarithmic R2> 0,925 y Midilli R2 > 0,990). Este nuevo modelo presentó un ajuste satisfactorio en todos los experimentos realizados para cada técnica de secado, con coeficientes de determinación en el rango 0,993 < R2< 0,999. Las curvas de velocidad de secado frente al tiempo se construyeron a partir de la derivada respecto al tiempo de la ecuación 3 (ecuación 4).

con X: humedad de la muestra; t: tiempo; k, n, a, b: parámetros ajustables.

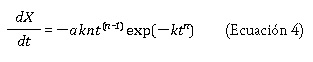

Secado al sol

Los resultados de la comparación del efecto de tipo de material de las bandejas de secado en el primer tratamiento (secado al sol) se muestran en la figura 1. Para efectos de comparación, solo se muestran los datos de las primeras 10 h del proceso; así que en la figura 1 se observa mayor pérdida de humedad y velocidad de secado con el material de acero inoxidable; aunque las velocidades de secado para ambos materiales de bandeja tienden a ser similares después de un tiempo cercano a las 4 h. Este fenómeno se puede explicar por la absortividad de estos materiales (fracción de radiación incidente sobre una superficie que es absorbida por esta) que es mayor para el acero inoxidable y, por lo tanto, la temperatura promedio de la carne de lombriz durante el secado sobre este material es superior a la alcanzada con el plato cerámico. Existen factores como la difusión, el encogimiento de la carne de lombriz y las presiones internas que afectan el proceso de secado. La difusión es una propiedad relativamente sensible a la temperatura, mientras que el encogimiento y las presiones internas son más sensibles al contenido de agua en la carne de lombriz. Al inicio del proceso de secado, los factores que afectan el fenómeno son iguales, independiente del material de la bandeja, pero cuando la temperatura del acero inoxidable se incrementa, la difusión del agua en la carne de lombriz sobre este material aumenta, mientras que el encogimiento del sólido y las presiones internas no se afectan considerablemente. Es por eso que la velocidad de secado es mayor en las primeras horas para el acero inoxidable. La velocidad de secado tiende a disminuir a medida que el contenido de humedad disminuye, lo cual afecta el encogimiento del sólido y las presiones internas de modo que la velocidad de secado en ambos materiales tiende a igualarse; sin embargo, la humedad final del producto es diferente de acuerdo al material utilizado, como se observa en la figura 1a.

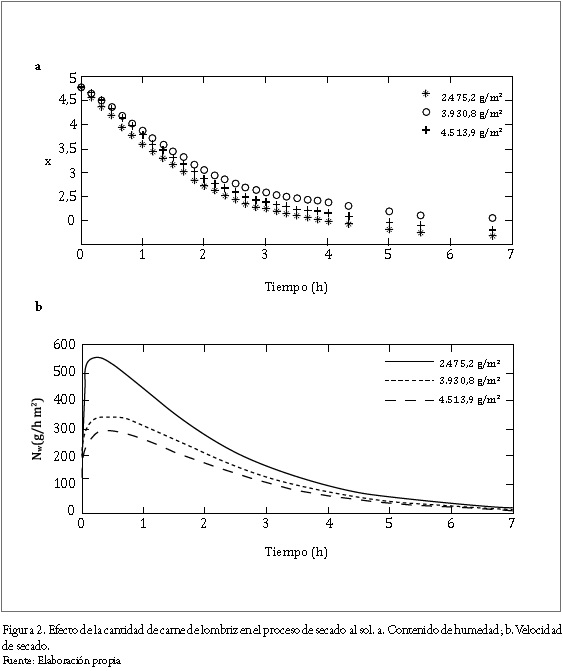

En la figura 2 se comparan los resultados para diferentes cantidades de carne de lombriz sometidas al proceso de secado al sol usando bandejas de acero inoxidable. En este sentido, para efectos de comparación, los datos se normalizaron por unidad de área. Como resultado se observó que, si bien experimentalmente se mantuvo el mismo espesor de muestra, la carne de lombriz presentó una mayor pérdida de humedad cuando se usó menor cantidad de lombrices por unidad de área, es decir, la velocidad de secado tiene una relación inversa con la cantidad de material por unidad de área.

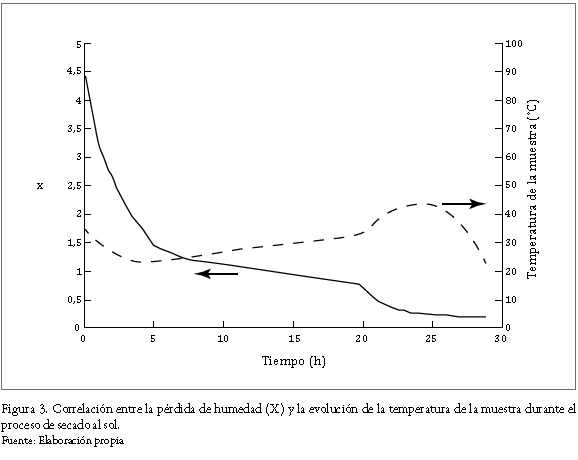

La evolución de la temperatura de la carne de lombriz con el tiempo durante el proceso de secado al sol se muestra en la figura 3. Se observa una correlación directa entre la pérdida de humedad y la temperatura de la muestra, la cual es altamente influenciada por las condiciones climáticas durante el proceso de secado al sol.

En la figura 3 se observa cómo, durante la experimentación, se registraron variaciones de la temperatura entre 22 °C y 43 °C. Al inicio del proceso de secado (11:00 a. m.) la temperatura registrada rondaba los 30 °C y disminuyó a 22 °C aproximadamente a las 3:00 p. m. Esta disminución de la temperatura se dio por las condiciones atmosféricas (día parcialmente nublado) donde las nubes evitaron que la radiación solar incidiera de manera continua y permanente sobre la carne de lombriz. A pesar de esto, el contenido de humedad presentó una mayor disminución en este mismo periodo de tiempo, lo que permitió inferir que el fenómeno de transferencia por convección presentó una mayor influencia en el proceso de secado que la transferencia por conducción. Cuando el proceso de secado alcanzó las 20 horas (7:00 a. m.) se presentó un cambio abrupto de temperatura (calentamiento), atribuido a que, al comenzar la mañana, el cielo estaba despejado y la carne de lombriz recibió directamente la radiación solar, lo que favoreció la disminución del contenido de humedad. La disminución de temperatura alrededor del mediodía (25 h) coincidió con la nueva aparición de nubes. Lo anterior reafirma uno de los principales inconvenientes del secado al sol, como lo es la imposibilidad de controlar directamente el proceso ya que se ve fuertemente influenciado por las condiciones climatológicas.

Secado en horno

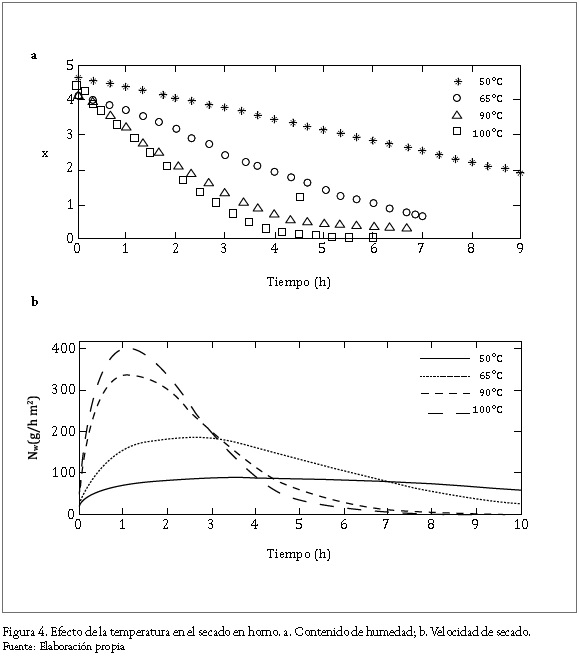

Los resultados de los experimentos realizados en el horno se muestran en la figura 4.

Se observa que se obtuvo el resultado esperado de mayor pérdida de humedad y velocidad de secado con el aumento de la temperatura. La ventaja aparente de esta técnica es la posibilidad de un control efectivo y relativamente sencillo de la temperatura, a diferencia de la técnica de secado al sol.

Túnel de secado

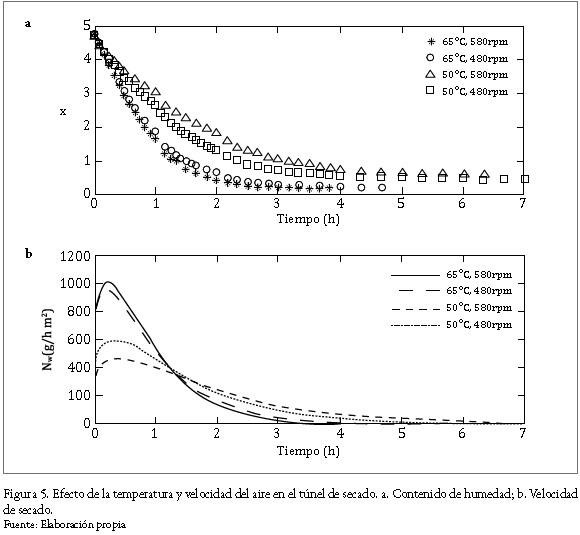

En el túnel de secado (figura 5), se observa una disminución cercana al 50 % del tiempo requerido cuando se compara con procesos de secado en horno a la misma temperatura, esto es debido a la acción conjunta de la transferencia de calor por conducción y convección forzada. Al aumentar la temperatura del aire, la velocidad de secado se incrementa y disminuyen los tiempos, sin embargo, con respecto a la velocidad del flujo de aire, se observó que los cambios en la velocidad de secado no son tan significativos a una misma temperatura, siendo un poco más evidentes para las temperaturas más bajas (50 °C).

Este comportamiento se debe a que los fenómenos de transferencia de calor y de masa en el proceso de secado requieren que el gas (en este caso aire) y el sólido húmedo (carne de lombriz) interactúen molecularmente, por lo cual el incremento en la velocidad del flujo de aire no significa necesariamente un aumento de la velocidad de secado. Estos resultados permiten inferir que, para una temperatura fija, habrá una velocidad del aire para la cual se obtiene la máxima velocidad de secado utilizando este tipo de equipo.

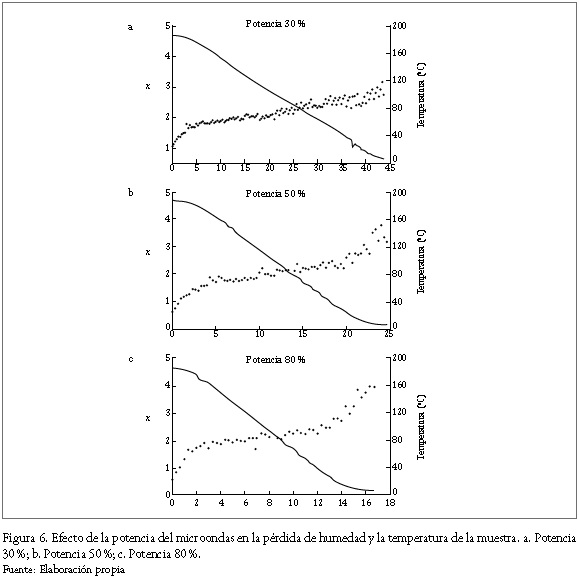

Secado asistido por microondas

El secado asistido por microondas resulta ser un proceso mucho más rápido que los otros métodos evaluados y se registran tiempos de secado entre 15 y 40 min dependiendo de la potencia usada en el equipo; no obstante, presenta la desventaja que la temperatura de la carne de lombriz se incrementa considerablemente en relación a la disminución del contenido de humedad (figura 6). Este comportamiento se debe a que la energía del microondas llega al interior de la carne de lombriz y provoca que la difusión del agua en el interior aumente y el contenido de humedad se disminuya en lapsos cortos de tiempo; sin embargo, a medida que el contenido de humedad disminuye, el microondas continua suministrando la misma energía, con lo que se causan incrementos en la temperatura hasta 120 y 160 °C, dependiendo de la potencia usada en el experimento. Aunque algunos autores utilizan temperaturas de secado cercanas a los 100 °C (Sales 1996), otros recomiendan no exceder 70 °C por el riesgo de pérdida en la calidad de la harina, dada la posible desnaturalización de las proteínas (Bolougne et al. 2008).

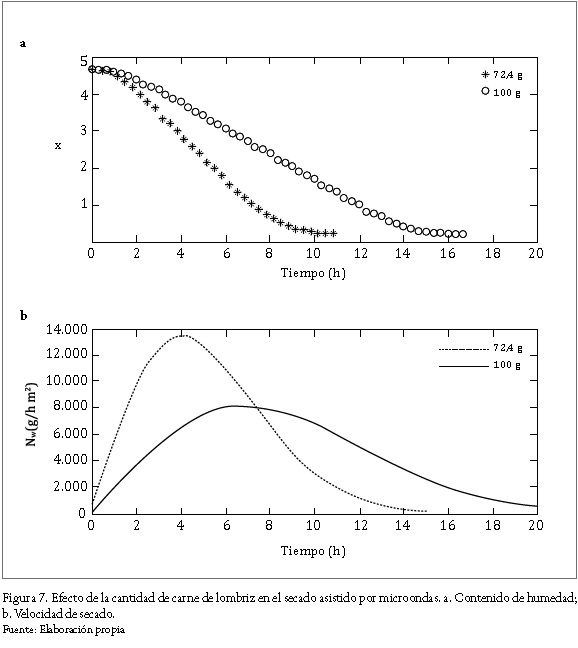

Por otro lado, al secar en microondas dos muestras con diferente cantidad de carne de lombriz bajo las mismas condiciones (figura 7), se observó nuevamente que el tiempo de secado se incrementa con la cantidad de material, debido a que es necesario suministrar mayor energía para igualar la velocidad. Esto supone una limitación para considerar el uso industrial del secado asistido por microondas, ya que, para grandes cantidades de material, sería necesaria gran cantidad de energía, lo que aumentaría los costos de producción. El diseño de equipos de microondas industriales supone además un sistema de control avanzado que garantice la temperatura dentro de los rangos que pueda soportar el material sin afectar sus propiedades o la calidad del producto final (Vielma-Rondón et al. 2003; Bolougne et al. 2008).

Comparación de los métodos de secado

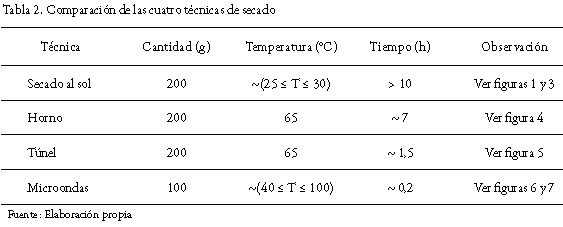

Cuando la carne de lombriz se expone a un ambiente a altas temperaturas, la difusión del agua dentro del material y la transferencia de esta desde la superficie de la carne de lombriz hacia el aire aumentan, lo que incrementa la velocidad de secado del proceso. Por tal razón y como era de esperarse, a mayor temperatura de secado, mayor rapidez de este, independiente de la técnica de secado. A pesar de esto, otros aspectos técnicos deben ser considerados al momento de seleccionar el método de secado y buscar siempre que el material seco presente condiciones adecuadas para pasar a la etapa de molienda sin perder propiedades como el contenido de proteína, que le hacen apto para la elaboración de la harina de lombriz. En la tabla 2 se muestra una comparación global de las cuatro técnicas de secado para lograr el mismo contenido de humedad (X) cercano a 1.

En los procesos de secado al sol y horno, los fenómenos de transferencia de calor por conducción y convección natural tienen mayor influencia. Al comparar estas dos técnicas se observa una disminución de aproximadamente 20 horas del tiempo de secado cuando se utiliza el horno en lugar del sol (figuras 3 y 4).

Adicionalmente, en el horno, la temperatura del proceso se puede controlar de manera sencilla, mientras que en el secado al sol la temperatura se ve fuertemente influenciada por las condiciones atmosféricas y los materiales del equipo como las bandejas de secado. A pesar de ello, el horno implica costos de equipo y funcionamiento que permiten suponer que el secado al sol, pese a ser menos eficiente (en cuanto a tiempo de proceso), resulta mucho más económico.

El túnel de secado se muestra como una alternativa más rápida que el horno, por incluir efectos de convección forzada que aceleran el proceso de secado. Comparando el horno y el túnel, para una misma temperatura (por ejemplo 65 °C, figura 4 y 5), se observa una reducción alrededor de siete horas del tiempo de secado con este último. Nuevamente, aunque este equipo puede ser más eficiente para el proceso de secado, supone una mayor inversión en equipo, infraestructura, costos de operación y mantenimiento que el horno.

Por su parte, el secado asistido por microondas permite disminuir significativamente los tiempos del proceso (figura 6), pero el aumento descontrolado de temperatura en microondas domésticos y la poca disponibilidad tecnológica de equipos microondas para secado industrial, permiten inferir que los costos de construcción, operación y mantenimiento de equipos de secado asistidos por microondas rebasan considerablemente los costos asociados a cualquiera de las demás técnicas evaluadas en esta contribución.

La construcción artesanal de secadores que aprovechen adecuadamente como fuente de energía el sol, pero además incluyan convección forzada como fuente eólica o ventiladores eléctricos, pueden representar una excelente alternativa para la implementación de procesos de secado de carne de lombriz en zonas rurales.

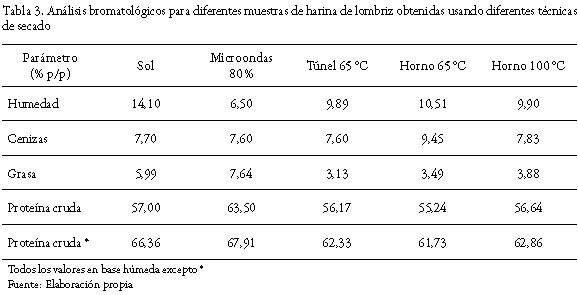

Análisis bromatológicos

Se realizaron análisis bromatológicos a muestras obtenidas a través de las diferentes técnicas de secado (tabla 3).

Se resalta de la tabla 3 que el contenido de proteína en base seca es del mismo orden de magnitud para todas las muestras y además se encuentra dentro de los rangos esperados de acuerdo a la literatura (Vielma-Rondón et al. 2003; García et al. 2009). Adicionalmente, de acuerdo a los resultados bromatológicos para las muestras obtenidas usando microondas y horno a 100 °C, no parece haber incidencia negativa, en el contenido proteínico, del uso de temperaturas > 70 °C durante el secado, contrario a lo sugerido en la literatura (Bolougne et al. 2008). Los resultados bromatológicos coinciden con lo esperado de acuerdo al análisis de cada técnica, siendo más eficientes en cuanto a la reducción de humedad en orden descendente: microondas, túnel de secado, horno y sol. Las diferencias en la composición de las muestras pueden ser atribuidas a variaciones respecto a la edad y el tamaño de las lombrices suministradas para cada experimento.

A manera de información complementaria, en la tabla 4 se presenta el valor de los parámetros ajustables de la ecuación 3 para todos los experimentos reportados, de modo tal que los datos de secado presentados en este estudio se puedan usar como material de referencia para el diseño o implementación de cualquiera de las técnicas reportadas, cálculos complementarios como estimación de difusividad del agua o energías de activación (Trujillo et al. 2007), asimismo, como base de comparación para estudios relacionados usando estas u otras técnicas de secado para la carne de lombriz.

Conclusiones

De acuerdo con los análisis bromatológicos para las muestras de harina de lombriz, se concluye que las técnicas de secado y las condiciones de operación evaluadas, no afectan de manera significativa la proteína cruda en la harina de lombriz.

Entre las técnicas de secado evaluadas, se considera que el túnel de secado es la técnica más viable debido a que presenta una alta velocidad de secado en comparación con el sol y el horno, además de ser un equipo en el cual se pueden controlar las condiciones de operación y evitar la contaminación de la carne de lombriz. Así mismo, la construcción artesanal de secadores que aprovechen adecuadamente como fuente de energía el sol, pero que al mismo tiempo incluyan convección forzada, son una excelente alternativa para la implementación de procesos de secado de carne de lombriz a escala piloto e industrial en zonas rurales.

Agradecimientos

Esta investigación fue posible gracias al apoyo económico y logístico de la empresa Iomicrom SAS, la empresa Igrotec SAS y la Universidad de Antioquia, a través de los Proyectos PI14-1-02 y PR14-1-02.

Referencias

AZO Materials. 2002. Stainless Steel-Grade 304 (UNS S30400). [consultado 2014 oct 30]. http://www.azom.com/article.aspx?ArticleID=965#_Applications. [ Links ]

Bolougne S, Márquez E, García YE, Medina AL, Cayot P. 2008. Optimización de la operación de secado de la carne de lombriz (Eisenia andrei) para producir harina destinada al consumo animal. Revista de Ciencia e Ingeniería. 29(2):91-96. [ Links ]

Bou-Maroun E, Cartier C, Cabio'ch G, Lafarge C, Labouré H, Medina AL, Cayot N. 2014. The potential use of raw and deodorized non-conventional protein powder in human food. En: Ferreira V, Lopez R, editores. Flavour Science. San Diego: Academic Press. pp. 507-511. [ Links ]

García DE, Cova LJ, Castro AR, Medina MG, Palma JR. 2009. Efecto del sustrato alimenticio en la composición química y el valor nutritivo de la harina de la lombriz roja (Eisenia spp.). Revista Científica. 19(1):55-62. [ Links ]

Geankoplis CJ. 1998. Procesos de transporte y operaciones unitarias 3ª ed. México: Continental. [ Links ]

Loretta L. s. f. Ceramics. Chemistry explained. [consultado 2014 oct 30]. http://www.chemistryexplained.com/Bo-Ce/Ceramics.html. [ Links ]

Maupoey PF, Andrés AM, Albors AM, Barat JM. 2001. Introducción al secado de alimentos por aire caliente. Valencia, España: Editorial UPV. [ Links ]

Nonhebel G, Moss AAH. 1971. Drying of solids in the chemical industry. Londres: Butterworths. [ Links ]

Sales F. 1996. Harina de lombriz, alternativa proteica en trópico y tipos de alimento. Fol Amazon. 8(2):77-90. [ Links ]

Treybal R. 1980. Mass-transfer operations. 3a ed. Nueva York: McGraaw-Hill. [ Links ]

Trujillo FJ, Wiangkaew C, Pham QT. 2007. Drying modeling and water diffusivity in beef meat. J Food Eng. 78(1):74-85. [ Links ]

Turk I, Pehlivan D. 2004. Modelling of thin layer drying kinetics of some fruits under open-air sun drying process. J Food Eng. 65(3):413-425. [ Links ]

Vielma-Rondón R, Ovalles-Durán JF, León-Leal A, Medina A. 2003. Valor nutritivo de la harina de lombriz (Eisenia foetida) como fuente de aminoácidos y su estimación cuantitativa mediante cromatografía de fase reversa (HPLC) y derivatización precolumna con oftaldehído (OPA). Ars Pharmaceutica. 44(1):43-58. [ Links ]

Weiss W, Buchinger J. 2001. Solar drying. Gleisdorf, Austria: AEE Intec. [ Links ]

Yoichi I, Hiroyuki S, Yoshida E, inventores; Well Stone Co., assignee. 2012 mar 20. Method of producing a dry earthworm powder. Patente de Estados Unidos US8137701 B2. [ Links ]

Yoichi I, Kazuyuki I, Sumi H, Yoshida E, Ishii S, inventores; Well Stone Co., assignee. 2013 mar 12. Method of producing a dry earthworm powder. Patente de Estados Unidos US8394417 B2. [ Links ]