Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista de Medicina Veterinaria

Print version ISSN 0122-9354

Rev. Med. Vet. no.27 Bogotá Jan./June 2014

Implementación del análisis de riesgo en la industria alimentaria mediante la metodología AMEF:

enfoque práctico y conceptual

Andrés Cartín-Rojas1 / Alejandro Villarreal-Tello2 / Andrés Morera3

1 DMV MS. Cátedra de Producción Animal, Facultad de Ingeniería Agronómica, Escuela de Ciencias Exactas y Naturales, Universidad Estatal a Distancia, San José, Costa Rica.

acartin@outlook.com

2 DMV Regente veterinario, Capoem de Belén, S. A., San Antonio de Belén. Heredia, Costa Rica.

av2167@gmail.com

3 Bach. Cátedra de Ingeniería Industrial, Escuela de Ingeniería, Universidad Técnica Nacional, Alajuela, Costa Rica.

a_morera@hotmail.com

Recibido: 18 de marzo del 2013. Aceptado: 21 de abril del 2014

Cómo citar este artículo: Cartín-Rojas A, Villarreal Tello A, Morera A. Implementación del análisis de riesgo en la industria alimentaria mediante la metodología AMEF: enfoque práctico y conceptual. Rev Med Vet. 2014; (27):133-148.

Resumen

El análisis de riesgo mediante el Análisis Modal de Efectos y Fallas (AMEF) se aplicó y se incorporó en conjunto con el Análisis de Peligros y Puntos Críticos de Control (HACCP) para establecer la evaluación de riesgos en una maquiladora de pavo deshuesado. En este trabajo se calculó y se predijo, por medio de la significancia del riesgo, la importancia de establecer medidas preventivas en las etapas de proceso más vulnerables. El cálculo de la significancia se realizó obteniendo el Índice de Criticidad (IC). Los puntos críticos de control se establecieron con la metodología del árbol de decisiones, que se enfocó en aquellas etapas que mostraron tener los valores más altos relativos al IC. Las principales causas posibles que generan una desviación de los puntos críticos de control fueron enlistadas y analizadas a través de un análisis causa-raíz, con el uso del diagrama de Ishikawa. La integración del análisis de riesgo dentro de un plan HACCP demostró proveer amplias ventajas que facilitan el control de los procesos de manufactura y el aseguramiento de la salud pública a los consumidores finales, al generar alimentos inocuos y de alta calidad, al tiempo que mejora el desempeño operacional del ciclo productivo. Se identificaron las etapas de almacenamiento y descongelación como los principales segmentos con tendencia a mostrar altos valores de IC. Las acciones correctivas sugeridas bajaron notablemente los valores del IC por debajo del límite aceptable. Los resultados del presente estudio muestran claramente la importancia de la incorporación de un buen sistema de control sistemático para la gestión de riesgos en la industria avícola.

Palabras clave: AMEF, HACCP, índice de criticidad, inocuidad alimentaria.

Implementing Risk Analysis in Food Industry through Modal Analysis of Effects and Failures (MAEF):

Practical and Conceptual Approach

Abstract

Risk Analysis through the Modal Analysis of Effects and Failures (MAEF) was applied and incorporated together with the Hazard and Critical Control Points Analysis (HCCPA) in order to establish the assessment of risk in a maquiladora of boneless turkey. Through risk significance, the importance of establishing preventive measures during the most vulnerable stages of the process was calculated and predicted in this paper. Significance was calculated by obtaining the Criticality Index (CI). The critical control points were established using the decision tree methodology, which was focused on those stages showing the highest values related to the CI. The main possible causes that generate a deviation from the critical control points were listed and analyzed through a root-cause analysis, using Ishikawa's diagram. The integration of risk analysis in a HCCPA plan proved to offer advantages that facilitate the control of manufacturing processes and the assurance of public health to final consumers, by generating innocuous and high quality food products and at the same time improving the operational performance of the productive cycle. The storing and thawing stages were identified as the main segments tending to show high CI values. The suggested corrective actions significantly lowered the CI values below the acceptable limit. The results of this study clearly show the importance of incorporating a good system of systematic control for risk management in the poultry industry.

Keywords: MAEF, HCCPA, Criticality Index, Food Safety.

Implementação da análise de risco na indústria alimentícia mediante a Análise Modal de Efeitos e Falhas (AMEF):

enfoque prático e conceitual

Resumo

A análise de risco mediante a Análise Modal de Efeitos e Falhas (AMEF) se aplicou e se incorporou em conjunto com a Análise de Perigos e Pontos Críticos de Controle (HACCP) para estabelecer a avaliação de riscos em uma maquiladora de peru desossado. Neste trabalho se calculou e se previu, através da significância do risco, da importância de estabelecer medidas preventivas nas etapas de processo mais vulneráveis. O cálculo da significância se realizou obtendo o Índice de Criticidade (IC). Os pontos críticos de controle se estabeleceram com a metodologia árvore de decisões, que se focou naquelas etapas que mostraram ter os valores mais altos relativos ao IC. As principais causas possíveis que geram um desvio dos pontos críticos de controle foram elencadas e analisadas através de uma análise causa-raiz, com o uso do diagrama de Ishikawa. A integração da análise de risco dentro de um plano HACCP demonstrou prover amplas vantagens que facilitam o controle dos processos de manufatura e a garantia da saúde pública aos consumidores finais, ao gerar alimentos inócuos e de alta qualidade, ao mesmo tempo em que melhora o desempenho operacional do ciclo produtivo. Identificaram-se as etapas de armazenamento e descongelação como os principais segmentos com tendência a mostrar altos valores de IC. As ações corretivas sugeridas bajaram notavelmente os valores do IC por baixo do limite aceitável. Os resultados deste estudo mostram claramente a importância da incorporação de um bom sistema de controle sistemático para a gestão de riscos na indústria avícola.

Palavras chave: AMEF, HACCP, índice de criticidade, inocuidade alimentícia.

INTRODUCCIÓN

Existe una creciente necesidad por parte de los gobiernos, la industria alimentaria mundial y los consumidores de mantener altos estándares nutricionales y de calidad, que permitan el acceso a alimentos cada vez más inocuos (1,2). Esta tendencia no solo posee un enfoque dirigido al mejoramiento de la salud pública, sino que también permite acceder a los cada vez más competitivos mercados de insumos pecuarios, y así cumplir con las regulaciones normativas en materia de inocuidad alimentaria, dictaminadas por una serie de organismos vinculantes y supletorios a nivel internacional, como la Organización Mundial del Comercio (OMC), la Organización Mundial de Sanidad Animal (OIE), la Organización Mundial para la Agricultura y la Alimentación de las Naciones Unidas (FAO) y la Organización Mundial de la Salud (OMS).

La importancia de mantener parámetros estrictos que garanticen la calidad de los sistemas productivos y los alimentos manufacturados se vislumbra cada vez más palpable, ya que se considera que las alteraciones en las condiciones de inocuidad de los alimentos es uno de los problemas de salud pública distribuidos a nivel mundial de forma muy amplia. Esto genera una reducción importante de la productividad económica (3). El crecimiento esperado de la población humana a un valor cercano a los nueve billones de personas para el 2050 (4) permite predecir que la inocuidad alimentaria será un parámetro importante en las próximas décadas, que incidirá en el mejoramiento de los índices y de las políticas de salud; así mismo, influirá en el crecimiento económico de los países, principalmente en aquellos en vías de desarrollo.

Durante la última década, el Sistema de Análisis de Peligros y Puntos Críticos de Control (HACCP) ha surgido a nivel global como una herramienta preventiva y de control (5), que asegura a los consumidores y los países socios comerciales que los procesos de manufactura y transformación de alimentos se desarrollen con medidas estrictas de higiene (6). La versatilidad del HACCP es tal, que él mismo ha sido también incluido como parte integral en la legislación alimentaria de muchos países (7). La aplicación de la metodología HACCP es obligatoria en distintos países como parte de los marcos regulatorios para asegurar la inocuidad alimentaria; y es al mismo tiempo promovido por diversas organizaciones normativas internacionales (FAO, OMS, CCA, etc.) como un mecanismo para ejercer un control eficiente de aquellas etapas de manufactura y transformación de alimentos, en los distintos eslabones clave que conforman e integran la cadena agroalimentaria (8).

Los análisis de riesgo, por su parte, son modelos cualitativos o cuantitativos que permiten evaluar la probabilidad y la severidad de un peligro determinado presente en los alimentos, junto con sus efectos y consecuencias para la salud de los consumidores (9). Se denomina riesgo a la probabilidad de que un alimento cause efectos indebidos en la salud de los consumidores por la presencia en él de uno o varios peligros de tipo físico, químico o microbiológico (10). En las políticas públicas, los servicios veterinarios estatutarios de cada país y los gobiernos establecen sus niveles aceptables de Objetivos de Inocuidad Alimentaria (FSO) y Niveles Adecuados de Protección (ALOP) mediante la evaluación, la gestión y la comunicación de los riesgos (11). En la industria alimentaria privada, la estimación del riesgo es uno de los constituyentes esenciales de toda la cadena agroproductiva que inicia con las Buenas Prácticas de Manufactura (BPM) y culmina con el cumplimiento de parámetros de calidad (12,13). El análisis de riesgos en el contexto industrial enmarcado dentro del contexto de la metodología de un sistema HACCP permite, por tanto, establecer, evaluar y enumerar cuáles peligros son más factibles de presentarse en la inocuidad de un producto o proceso y la gravedad del peligro frente a la vulnerabilidad del consumidor final. De esta forma, se implementan medidas correctivas o preventivas que minimicen sus efectos (14). Esta metodología aplicada e integrada en conjunto con el sistema HACCP permite, además, la certificación y la confiabilidad de los socios comerciales hacia los productos que se exporten (15).

Es importante hacer la diferenciación entre la terminología de análisis de peligros y la de estimación de riesgos. Por un lado, el análisis de peligros se asocia con los planes HACCP, en los cuales se identifican los peligros microbiológicos, químicos o físicos potencialmente dañinos para el producto. En cambio, la evaluación de los riesgos estima las causas y las consecuencias que pueden ocurrir en el consumidor final ante la probabilidad de aparición real de un peligro. Es importante señalar que cuando se hace referencia al análisis de riesgos en cuanto a políticas públicas y de comercio internacional se alude a un proceso metódico que consta de cuatro pasos: identificación, evaluación, gestión y comunicación (16).

Por el lado de lo industrial, la estimación de riesgos, a través del método AMEF, permite predecir desviaciones potenciales operativas causadas que pueden poner en peligro el producto o proceso, de forma que lleve a la implementación de medidas correctivas o preventivas que minimicen sus efectos (17). Así se garantiza una mejora substancial, tanto en la calidad del producto final como en la operatividad y diseño del proceso mismo. Con esto se ofrece una mayor confiabilidad y competitividad a lo largo de toda la cadena de valor agregado del alimento. Su aplicación en conjunto con el plan HACCP facilita una herramienta cuantitativa para la gestión de los riesgos en las etapas de faenamiento, proceso, transformación y fabricación y el cálculo de la significancia que tendrá el posible fallo respecto a su Severidad (S), Probabilidad de Ocurrencia (O) y Probabilidad de Detección (D) (18).

La combinación del análisis de riesgo en conjunto con los planes HACCP, y otras herramientas adicionales de control de la calidad que buscan identificar y priorizar el origen o causas de los fallos en el sistema (19,20), permite también ejercer una gestión global del sistema operacional y establecer políticas tendientes hacia la mejora continua del mismo.

Si bien la implementación del análisis de riesgo en la industria alimentaria no es nueva, su aplicación en los procesos de manufactura es limitada. Los reportes de la literatura nos indican que la metodología más conocida y más utilizada es el AMEF, una variable de la estimación del riesgo frecuentemente utilizada en algunos países de Europa como Alemania (21), Grecia (22), Italia (23) y Turquía (24). Sin embargo, no existen datos o reportes de un estudio previo que combine en conjunto la estimación del riesgo por medio de la metodología AMEF con los planes HACCP en América Latina. Este artículo tiene la intención de mostrar las ventajas de la utilización de la metodología AMEF, con el fin de extender su uso, de manera más frecuente, en los profesionales que laboran en procesos de auditoría e inspección de inocuidad de productos de origen animal, en la industria agroalimentaria latinoamericana. Al mismo tiempo, se ofrece, a través la ejemplificación práctica en una planta procesadora y exportadora de pavo deshuesado, la manera de desarrollar con éxito la implementación y la integración del análisis de riesgo y el análisis causa-raíz con el plan HACCP existente.

MATERIALES Y MÉTODOS

Lugar de estudio

La investigación se llevó a cabo en la línea de producción de muslo de pavo deshuesado, de la planta industrial Capoem S. A., ubicada en el cantón de Belén, provincia de Heredia, Costa Rica. Esta empresa se dedica a la maquilación y elaboración de materias primas avícolas, que posteriormente son utilizadas en otras plantas de proceso para elaborar productos de exportación. La planta se encuentra debidamente registrada y catalogada como una planta de exportación ante el Departamento de Inocuidad de Productos de Origen Animal (Dipoa), organismo tutelar adscrito al Servicio Nacional de Salud Animal (Senasa), que es la autoridad veterinaria regulatoria en Costa Rica.

Descripción del proceso operacional

La operación de transformación del muslo de pavo deshuesado cuenta con un proceso operacional en cadena, constituido por un total de nueve fases. La descripción de cada subetapa de manufactura y transformación que compone el proceso global se detalla a continuación:

-

Recibo de material de empaque y etiquetas: se recibieron las bolsas plásticas y las etiquetas que posteriormente se usaron en el proceso de empaque y etiquetado del producto.

-

Recibo de materia prima cárnica: se recibió la materia prima de dos proveedores nacionales debidamente autorizados ante la institución veterinaria competente (Senasa). El producto se recibió congelado en cajas de cartón de 25 kg. Las cajas se encontraban rotuladas y debidamente identificadas con el nombre del establecimiento, número de lote y establecimiento que las despacha. Adicional a esto, cada producto venía acompañado de una guía de embarque que garantizaba la trazabilidad del mismo.

-

Almacenamiento de materia prima: la materia prima se colocó y se guardó en una cámara de refrigeración, con una temperatura no mayor a los 4 °C; en el transcurso del día fue llevada a la sala de descongelación.

-

Descongelamiento con agua clorada: se introdujo el producto en los tanques de descongelación. La temperatura máxima del agua fue de 5 °C, y la del producto £ 4,4 °C. La concentración del cloro en el agua se encontró entre las 1-3 ppm (25). Esta concentración se midió con la prueba de titulación Poolsmaster de Rainbow-lifegard@, cada 4 h. La temperatura interna del producto se midió con un termómetro de aguja marca Delta-track®, especial para insumos cárnicos, el cual es comparado y calibrado frente a un patrón marca VW-Rbrand® al menos una vez al año.

-

Porcionado: una vez que el producto se encontraba debidamente descongelado de modo que se facilitara su manipulación, fue trasladado al área de porcionado y deshuese, en donde se eliminaron los segmentos óseos y se separaron los cartílagos o hematomas. Así mismo, se redujo manualmente la cantidad de grasa de acuerdo con las especificaciones solicitadas por el cliente.

-

Revisión del producto terminado: una vez finalizada la fase de transformación de la materia prima, el 100% del muslo de pavo fue revisado por los dos chequeadores ubicados al final de la línea de proceso.

-

Empaque y etiquetado: el producto generado de la etapa de deshuese fue empacado a granel en bolsas plásticas Prime-resin® de polietileno de alta densidad, las cuales poseen una permeabilidad al O2 de 2000 atm-1 a 25-30 °C, y una permeabilidad al vapor de agua en el rango entre 0,8-1,5 torr-1 a 100 °F y 95% de humedad relativa. Posteriormente, el muslo de pavo deshuesado se colocó y se pesó en cajas plásticas Plastimex® (modelo Colima), con capacidad para 25 kg cada una. Una vez empacado, a cada caja plástica le colocaron una etiqueta que contiene la siguiente información: hora de producción, cliente destino, número de lote, fecha de producción y fecha de vencimiento.

-

Almacenamiento de producto terminado: luego del empaque, el muslo de pavo fue enviado a la cámara de producto terminado, donde se almacenó a la espera de ser finalmente despachado. La temperatura de la cámara estuvo como a máximo 4 °C. La temperatura interna del producto fue medida con un termómetro de aguja marca Delta-Track® especial para insumos cárnicos, el cual se compara y se calibra frente a un patrón marca VW-Rbrand® al menos una vez al año.

-

Despacho de producto fresco: el producto se sacó de la cámara de producto terminado, y se envió al área de despacho, donde se cargaron los camiones repartidores, los cuales se encontraban a una temperatura de £ 4,4 °C. La temperatura interna del producto, para permitir su despacho, no fue > 4,4 °C (26).

Categorización cuantitativa de los riesgos

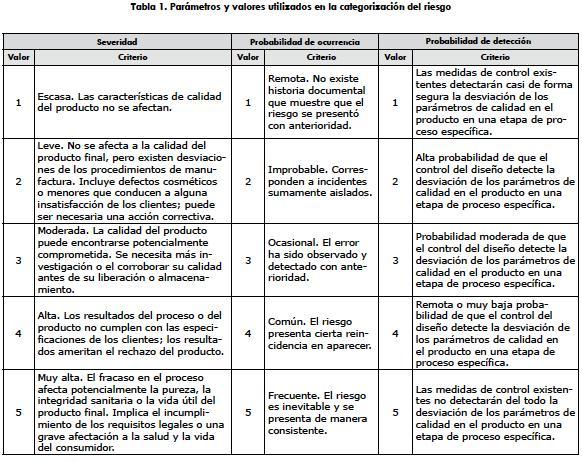

Se estableció un equipo de evaluación de riesgos (EER) en cooperación entre el personal de planta de la empresa (médico veterinario regente e inspector de inocuidad) y el de la Universidad Estatal a Distancia (UNED) como asesor externo. La primera función del EER consistió en establecer e implementar una metodología que permitiera elaborar la categorización cuantitativa de los riesgos, presentes en cada etapa que constituye el diagrama de flujo del proceso. Para ello le fue otorgado un valor numérico a la S, a la O y a la D de cada etapa del proceso; para ello se usó una escala de clasificación de 1 a 5 conforme a los parámetros preestablecidos (tabla 1). Los valores más altos indican que un fallo en esa etapa es potencialmente más común en ocurrir, y este mismo puede generar mayores consecuencias negativas para el consumidor final, si el defecto no se corrige a tiempo. La categorización numérica de los parámetros de ocurrencia y detección se efectuó mediante un análisis de la evidencia documental de la planta (enero 2011-julio 2013). En el caso de la severidad, se tomó como referencia la información bibliográfica adaptada a cada riesgo en particular, y contenida en distintos artículos científicos indexados, libros y manuales de referencia.

Estimación de la significancia y el Índice de Criticidad

La representatividad o significancia indica cuáles de los riesgos en las etapas de proceso, y en caso de presentarse, son relevantes o potencialmente dañinos para la inocuidad de los productos y la salud de los consumidores. La estimación de la significancia se realizó calculando el IC a través de la siguiente fórmula:

IC = S X O X D

Donde:

S = Severidad del riesgo

O = Probabilidad de ocurrencia

D = Probabilidad de detección

La S corresponde al daño potencial que puede ocasionar un producto a los consumidores, a consecuencia de una contaminación del mismo. En cambio, la O se define como la frecuencia de que un determinado fallo suceda, mientras que la D nos indica la posibilidad de que los controles preventivos existentes sean capaces de identificar un error o defecto en una etapa particular del flujograma, antes de que el producto llegue al consumidor final.

Para reducir los niveles de riesgo en el sistema de procesamiento y transformación de los productos, el equipo EER decidió intervenir todas aquellas etapas en las que el valor del IC sea ≥ 25, o el valor de la severidad sea sustancialmente alto (valor de categorización 4-5). La razón de esto es porque con una confidencia estadística del 95% y un IC máximo de 125 (5 X 5 X 5), el margen de error fue £ 5%.

Posterior a la implementación de las acciones correctivas, se hizo un segundo cálculo del IC, de forma que se aseguró que el producto generado cumpliera con las especificaciones microbiológicas y de calidad determinadas, según la normativa costarricense vigente (27).

Integración de la metodología HACCP con el análisis de riesgos

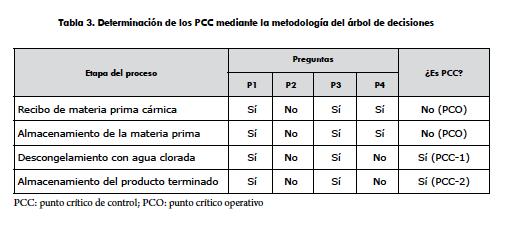

Todas aquellas fases cuyo IC fue ≥ 25 se analizaron mediante el árbol de decisiones para establecer si ante una desviación eventual en esta etapa de proceso el riesgo podía ser corregido posteriormente mediante los programas de sanitización (SSOP) o la correcta aplicación de la BPM. En este caso, la fase se catalogó como un Punto Crítico Operativo (PCO). En cambio, si la severidad del riesgo fue demasiada alta y necesitó de medidas adicionales para su corrección, junto con un monitoreo constante, la etapa de proceso fue considerada como un Punto Crítico de Control (PCC). Así, en estos segmentos de la cadena de transformación se centraron las medidas de monitoreo y prevención de los riesgos.

Debido a que la planta manufactura y maquila productos avícolas que posteriormente son utilizados como materias primas de otras plantas que exportan hacia distintos países, la elaboración del árbol de decisiones se hizo siguiendo las pautas establecidas por la FAO (28). La metodología y la secuencia de las preguntas para su aplicación se detallan a continuación:

-

Pregunta 1 (P1): ¿Existe una o varias medidas preventivas de control? Si la respuesta es no, se descarta como PCC; si es sí, se describe y prosigue a la próxima pregunta.

-

Pregunta 2 (P2): ¿Ha sido la fase específicamente concebida para eliminar o reducir a un índice aceptable la posible presencia de un peligro? Si la respuesta es no, se prosigue a la pregunta 3; si es sí, se trata de un PCC y se identifica como tal en la última columna.

-

Pregunta 3 (P3): ¿Podría uno o varios peligros identificados producir una contaminación superior a los niveles aceptables, o aumentarla a niveles inaceptables? Si la respuesta es no, no es un PCC, se prosigue al próximo peligro identificado; si es sí, prosiga a la pregunta 4.

-

Pregunta 4 (P4): ¿Se eliminarán los peligros identificados o se reducirá su posible presencia a un nivel aceptable en una fase posterior? Si la respuesta es no, es un PCC, y se identifica como tal en la última columna; si es sí, no se trata de un PCC, identifique la fase subsiguiente y prosiga a la siguiente fase de proceso.

Análisis causa-raíz

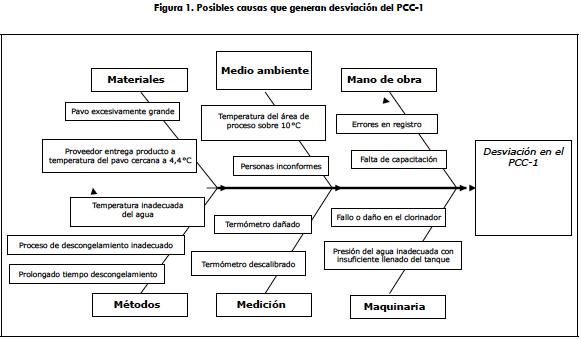

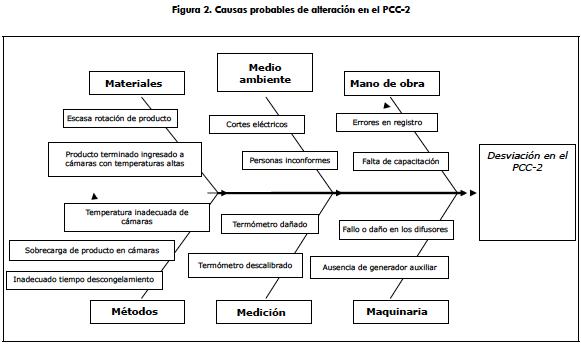

Se utilizó la metodología del diagrama de Ishikawa para enlistar y establecer el origen de las causas que generan desviaciones en las etapas más críticas del proceso, y que fueron catalogadas como PCC. Para ello se llevó a cabo una revisión documental de las inconformidades del sistema mediante el análisis histórico de los registros (enero 2011-julio 2013) (29). El equipo EER agrupó las principales causas en seis categorías (materiales, medio ambiente, mano de obra, medición, método y maquinaria). Donde:

-

Materiales: corresponde a la calidad de la materia prima usada para generar el producto final. Por ejemplo, cambio de proveedor, alteración fisicoquímica del insumo, etc.

-

Medio ambiente: enlista las causas probables relacionadas con factores ambientales y laborales como por ejemplo: alta temperatura y humedad en las salas de proceso, ambiente laboral, prácticas de seguridad operacional, etc.

-

Mano de obra: se agrupan las causas con un trasfondo generado por el material humano de la planta, los operarios. Por ejemplo: falta de experiencia, nivel de capacitación, etc.

-

Medición: se relaciona con los errores de medición de tiempos o temperaturas de proceso, debido a la descalibración de los equipos, errores en las lecturas, etc.

-

Método: se refiere a un error generado de la forma de operar el equipo o la metodología de trabajo.

-

Maquinaria: señala las fallas relacionadas con las maquinarias o herramientas utilizadas durante el proceso de transformación de la materia prima, debido a una falta de mantenimiento preventivo, insuficiencia o ineficiencia del equipo, etc.

Posteriormente, a cada causa se le añadieron distintas subcausas, de forma que cada grupo formado por las causas primarias y las subcausas secundarias posee una naturaleza y una interconexión común. Esto facilita encontrar el origen del problema. Diversas medidas correctivas fueron establecidas sobre aquellas fallas más frecuentemente observadas. Los diagramas de Ishikawa para cada PCC se observan en las figuras 1 y 2, respectivamente.

RESULTADOS

Los segmentos del proceso de manufactura con mayores IC correspondieron a recibo de materia prima, almacenamiento de la materia prima, descongelamiento y almacenamiento de producto terminado, con valores de 36, 36, 48 y 48, respectivamente. En estas fases, la temperatura interna del producto por debajo de los 4,4 °C es un aspecto crucial para evitar la proliferación de microorganismos. La temperatura interna de los insumos cárnicos es uno de los factores ambientales que inciden en el crecimiento microbiológico (30), ya que un gradiente térmico inadecuado puede alterar otros atributos y parámetros fisicoquímicos que inciden en la calidad del producto, por ejemplo, la capacidad de retención de agua y el pH (31). Lo anterior es de particular interés e importancia en Costa Rica, en donde la mayoría de los brotes relacionados con Enfermedades de Transmisión Alimentaria (ETA) son ocasionados por microorganismos bacterianos, principalmente las especies Salmonella spp., Escherichia coli y Staphylococcus aureus (32,33).

Debido a que las etapas de recibo de materia prima, almacenamiento de la materia prima, descongelamiento y almacenamiento de producto terminado obtuvieron valores de IC > 25, fueron sometidas a acciones correctivas para disminuir la severidad y la probabilidad de ocurrencia de los posibles riesgos. Posterior a esto, se realizó una segunda medición del IC para asegurarse de que las medidas correctivas fueran suficientes para evitar desviaciones en el sistema/producto (tabla 2).

De todas las etapas analizadas mediante el árbol de decisiones, solo el descongelamiento y el almacenamiento del producto terminado mostraron ser puntos críticos de control, debido a que las demás fases analizadas son controladas mediante medidas preventivas posteriores (tabla 3). Estos hallazgos son similares a los reportados por otros autores para estudios similares en la industria avícola (34).

Con respecto al primer punto crítico de control, las posibles causas que puedan generar una desviación en la etapa de descongelamiento con agua clorada se muestran en la figura 1. En esta etapa es esencial lograr mantener una temperatura adecuada en conjunto con una concentración satisfactoria de la cantidad de cloro disuelto en el agua, a fin de disminuir lo máximo posible la carga bacteriana.

En cuanto al segundo PCC, las posibles razones que derivaron en una alteración de la temperatura interna del producto durante la fase de almacenamiento pueden observarse en la figura 2. La temperatura por debajo de los 4,4 °C es crítica para lograr impedir la proliferación de microorganismos altamente patógenos, como por ejemplo Listeria monocytogenes, y al mismo tiempo garantizar la vida útil del producto.

DISCUSIÓN

El AMEF es una metodología que se utiliza como medio para evaluar e identificar el riesgo debido a la ocurrencia de fallas críticas en el producto o las etapas de manufactura y transformación que componen su ciclo productivo (35,36). En la industria alimentaria, su utilización permite la clasificación de los riesgos en función de las variables de S, O y D, con el cálculo del IC. En el presente estudio, a través de dos cálculos consecutivos del IC (uno anterior a la toma de medidas correctivas y otro posterior), se muestra de forma cuantitativa una marcada disminución de los valores en la O y en la D. Este aspecto evidencia que las acciones preventivas tomadas para disminuir los riesgos en la cadena de transformación del muslo de pavo deshuesado fueron satisfactorias, y con ello se logró ejercer una mejor y más eficiente gestión del tiempo y los recursos (37). Esto facilitó centrar los procedimientos de monitoreo, verificación y validación solo en aquellas etapas del proceso que significativamente representan un riesgo real para el producto y la inocuidad del mismo. En el caso particular de la investigación realizada, correspondieron a cuatro etapas del proceso global, que equivalen a dos PPC y dos PPO. De esta forma, se generaron propuestas de procedimientos de mejora continua al departamento de calidad de la empresa evaluada, para optimizar oportuna y satisfactoriamente el rendimiento operativo del proceso y la calidad del muslo de pavo procesado.

El estudio muestra, además, que las etapas más críticas en la línea de transformación y manufactura del muslo de pavo deshuesado son el descongelamiento con agua clorada y el almacenamiento del producto final. En ambos procesos, mantener la temperatura idónea es indispensable para evitar la proliferación de organismos psicrófilos de alta patogenicidad, como Listeria monocytogenes, que pueden perjudicar la higiene del producto o la salud del consumidor final, y comprometer nocivamente el tiempo de rendimiento-utilidad del alimento. El hecho de que la cloración del agua se realice de forma mecanizada no constituye una salvaguarda que asegure que la cloración es eficiente, lo cual hace necesario que se monitoreen de forma constante los rangos del cloro residual utilizado en el agua de proceso, primero, porque esta etapa constituye en sí misma un punto crítico de control; segundo, porque es un aspecto tutelado bajo la normativa jurídica costarricense, y, tercero, porque la ausencia de un nivel adecuado de la concentración del químico compromete la estabilidad microbiológica del alimento, mientras que un exceso puede conllevar a la contaminación química del producto.

Se recomienda un mejor control del mantenimiento preventivo que evite fallos o desajustes del clorinador y que, de alguna forma, comprometa la idoneidad del proceso. En toda industria de alimentos se debe contar con un robusto sistema de BPM, el cual es la base de todo sistema de inocuidad alimentaria. Entre ellos se destacan las condiciones y las temperaturas idóneas de almacenamiento del alimento procesado. En este sentido, es crucial que la cantidad de alimento dentro de las cámaras de frío no exceda la capacidad autorizada. De esta forma se asegura la ejecución satisfactoria de las operaciones, se facilita el mantenimiento, la limpieza y la desinfección, y al mismo tiempo se cumple con la normativa nacional (38, art. 10).

Como herramienta para el control de la calidad total del proceso-producto, que permite un enfoque paralelo y complementario al árbol de decisiones, se encontró el método deductivo de Ishikawa. Los análisis de causa-raíz hechos en esta investigación a través de esta metodología proponen una serie de circunstancias que pueden alterar la funcionalidad operativa del proceso y, como consecuencia, incurrir en desviaciones de los puntos críticos del sistema. Sin embargo, con la información documental actual con que cuenta la empresa, se hace imposible lograr conocer de forma exacta cuál de todas las causas citadas es la que genera el mayor número de desviaciones. Se recomienda que cada vez que se documente una inconformidad dentro de la empresa, producto de una alteración o disfuncionalidad en un PCC, se indique en el registro pertinente la causa exacta que origina las desviaciones y las frecuencias de incidencia de las mismas. Así mismo, el análisis estadístico de estos datos se logra y se facilita mediante la implementación de los diagramas de Pareto (39), por parte del departamento de calidad de la empresa. De esta forma, se podrán tomar medidas preventivas sobre los principales aspectos que generan los mayores números de perturbaciones del proceso, y al mismo tiempo se puede establecer una relación profiláctica directa entre el origen del problema y las consecuencias negativas potenciales del error para el consumidor, los clientes o los nuevos socios comerciales potenciales.

CONCLUSIONES

En este estudio se aplicó la metodología de AMEF a la línea de producción de pavo deshuesado en la empresa costarricense Capoem de Belén S. A. Se identificaron las etapas de almacenamiento y descongelación, como los principales segmentos con tendencia a mostrar altos valores de IC. Las acciones correctivas sugeridas bajaron notablemente los valores del IC por debajo del límite aceptable.

Los resultados del presente estudio muestran claramente la importancia de la incorporación de un buen sistema de control sistemático para la gestión de riesgos en las plantas de proceso secundario dentro del sector avícola. La compatibilidad y la practicidad de la metodología AMEF permite que tanto su gestión como elaboración puedan ser llevadas a cabo por los médicos veterinarios u otros para-profesionales veterinarios (de acuerdo con el marco normativo y regulatorio vigente de la OIE), que diariamente trabajan de forma interdisciplinaria y conjunta en las plantas de proceso de productos de origen animal.

AGRADECIMIENTOS

Queremos extender nuestro más sincero agradecimiento a Henry Ramírez-Delgado y Rocío Zumbado-Zumbado, de la gerencia general de la empresa de Capoem de Belen S. A., y a Luís Paulino Alfaro-Zumbado, de la gerencia operativa, por tener la confianza y la amabilidad para poder elaborar este estudio en su empresa.

REFERENCIAS

1. Sava N, Borda D, Rotaru G. Risk assessment in Romanian food safety systems: opportunities and constrains. J Agroalim Process Technol. 2007; 13(1):69-76. [ Links ]

2. Todt O. Entre demanda social y regulación: la seguridad alimentaria. Revista Iberoamericana de Ciencia, Tecnología y Sociedad. 2012; 10(4):183-95. [ Links ]

3. Miliotis M. Role of microbial risk assessment in food safety. S Afr Med J. 2007; 97(11):1211-4. [ Links ]

4. Godfray H, Beddington J, Crute I, Haddad L, Lawrence D, Muir J, Pretty J, Robinson S, Thomas S, Toulmin C. Food security: the challenge of feeding 9 billion people. Science. 2010; 327(5967):812-8. [ Links ]

5. Ropkins K, Beck A. Evaluation of worldwide approaches to the use of HACCP to control food safety. Trends Food Sci Technol. 2000; 11(1):10-21. [ Links ]

6. Rosas P, Reyes G. Diseño de un plan HACCP en el procesamiento industrial de sardinas congeladas. Arch Latinoam Nutr. 2009; 59(3):310-7. [ Links ]

7. Castellanos L, Villamil L, Romero J. Incorporación del Sistema de Análisis de Peligros y Puntos Críticos de Control en la legislación alimentaria. Revista de Salud Pública. 2004; 6(3):289-301. [ Links ]

8. WHO. Guidance on regulatory assessment of HACCP. Report of a join FAO/WHO consultation on the role of government agencies in assessing HACCP; 1998 jun 2-6; Ginebra. [ Links ]

9. Gonzáles L, Martínez F, Rossi L, Tornese M, Troncoso A. Enfermedades transmitidas por alimentos: análisis del riesgo microbiológico. Rev Chil Infect. 2010; 27(6):513-24. [ Links ]

10. Balderrama A, Gortáres P. El procedimiento de la evaluación cuantitativa de riesgos en la predicción de peligros biológicos. CONCYTEG. 2011; 6(71):519-25. [ Links ]

11. Reij M, van Schothrost M. Critical notes on microbiological risk assessment of food. Braz J Microbiol. 2000; 31(1):1-8. [ Links ]

12. Busta F. Evolution and current trends in HACCP and risk assessment. USA: International Institute of Fisheries Economics & Trade (IIFET) Proceedings; 2000. [ Links ]

13. Mire-Sluis A, Ramnarine E, Siemiatkoski J, Weese D, Swann P, O'Keeffe R, Kutza J, Edwards J, McLeod L. Practical applications of quality risk management. BioProcess Int. 2010; 8(3):20-32. [ Links ]

14. Pombo N, de Oliveira J, Baptista R, Ribeiro F. Implementation of hazard analysis critical control points (HACCP) in a SME: Case study of a bakery. Pol J Food Nutr Sci. 2012; 62(4):215-7. [ Links ]

15. Sugiura K, Murray N. Risk analysis and its link with standards of the World Organization for Animal Health. Rev Sci Tech. 2011; 30(1):281-8. [ Links ]

16. FAO. Análisis de riesgos relativos a la inocuidad de los alimentos. Guía para las autoridades nacionales de inocuidad de los alimentos. Roma; Organización de las Naciones Unidas para la Agricultura y la Alimentación; 2007. [ Links ]

17. Franca V, Oliveira P. Implantação do HACCP na industria de alimentos. Gest Prod. 2001; 8(1):100-11. [ Links ]

18. Arvanitoyannis I, Varzakas T. Application of ISO 22000 and Failure Mode and Effect Analysis (FMEA) for industrial processing of salmon: A case study. Crit Rev Food Sci Nutr. 2008; 48(5):411-29. [ Links ]

19. Coskun A, Vardin H, Belibagli B. Improvement of food safety and quality by Statistical Process Control (SPC) in food processing systems: A case study of traditional sucuk (Sausage). En: Processing quality control of herbal medicines and related areas. Zagreb: In Tech Press; 2011. p. 91-116. [ Links ]

20. Maldonado R, Graziani L. Herramientas estadísticas de la calidad para la diagnosis: estudio de un caso en la industria de productos cárnicos. INCI. 2007; 32(10):707-11. [ Links ]

21. Gödderz A, Mack A, Petersen B, Schmitz T. Failure Mode and Effect Analysis (FMEA) as a decision support tool within a quality information system in pork production chains. En: Quality management in food chains. Wageningen (Países Bajos): Wageningen Academic Publishers; 2006. p. 139-148. [ Links ]

22. Varzakas T, Zakynthinos G, Arvanitoyannis I. Application of failure mode and effect analysis (FMEA) and cause and effect analysis in conjunction with ISO 22000 to an almond processing plant. Options Méditerranéennes. 2010; 94:289-97. [ Links ]

23. Scipioni A, Saccarola G, Centazzo A, Arena F. FMEA methodology design, implementation and integration with HACCP system in a food company. Food Control. 2002; 13(8):495-501. [ Links ]

24. Ozilgen S. Failure Mode and Effect Analysis (FMEA) for confectionery manufacturing in developing countries: Turkish delight production as a case study. Ciênc Tecnol Aliment. 2012; 32(3):505-14. [ Links ]

25. Decreto Ejecutivo 32327-S. Reglamento para la calidad del agua potable (La Gaceta Diario Oficial 84, República de Costa Rica, 3-4-2005). [ Links ]

26. Decreto Ejecutivo 37548-MAG, Reglamento sanitario y de inspección veterinaria de establecimientos de sacrificio y procesadores de aves (La Gaceta Diario Oficial 46, República de Costa Rica, de 6-3-2013). [ Links ]

27. Decreto Ejecutivo 35485-COMEX-S-MEIC-MAG, Aprobación del Reglamento Técnico Centroamericano de Alimentos. Criterios microbiológicos para la inocuidad de los alimentos (La Gaceta Diario Oficial 184, República de Costa Rica, de 22-9-2009). [ Links ]

28. FAO. Sistemas de calidad e inocuidad de los alimentos. Manual de capacitación sobre higiene de los alimentos y sobre el sistema de Análisis de Peligros y de Puntos Críticos de Control (APPCC). Roma: Organización de las Naciones Unidas para la Agricultura y la Alimentación y el Ministerio de Sanidad y Consumo de España; 2002. [ Links ]

29. Ilie G, Ciocoiu, C. Application of fishbone diagram to determine the risk of an event with multiple causes. Management Research and Practice. 2010; 2(1):1-20. [ Links ]

30. Koutsoumanis K, Stamatiou A, Skandamis P, Nychas G. Development of microbial model for the combined effect of temperature and pH on spoilage of ground meat, and validation of the model under dynamic temperature conditions. Appl Environ Microbiol. 2006; 72(1):124-34. [ Links ]

31. Refingo L, Ordónez E. Efecto de la temperatura en la capacidad de retención de agua y pH en carne de res, cerdo, pollo, ovino, conejo y pescado paco. ECI Perú. 2010; 7(2):77-85. [ Links ]

32. Reuben A, Treminio H, Arias M, Chaves C. Presencia de Escherichia coli O157:H7, Listeria monocytogenes y Salmonella spp. en alimentos de origen animal en Costa Rica. Arch Latinoam Nutr. 2003; 53(4):389-92. [ Links ]

33. Kooper G. Enfermedades transmitidas por alimentos y su impacto socioeconómico. Estudios de caso en Costa Rica, El Salvador, Guatemala, Honduras y Nicaragua. Roma: Organización de las Naciones Unidas para la Agricultura y la Alimentación; 2009. [ Links ]

34. Arvanitoyannis I, Varzakas T. Poultry. En: HACCP and ISO 22000. Application to foods of animal origin. Londres: Blackwell Publishing; 2009. p. 277-308. [ Links ]

35. Lipol L, Haq J. Risk analysis method: FMEA/FMECA in the organizations. IJBAS. 2011; 11(5):74-82. [ Links ]

36. Satrisno A, Moo H, Lee T, Hyon J. Improvement strategy selection in FMEA: Classification, review and new opportunity roadmaps. Operat Suppl Ch Manag. 2013; 6(2):54-63. [ Links ]

37. Ambelaker S, Edlabadkar A, Shrouty V. A review: implementation of Failure Mode and Effect Analysis. IJEIT. 2013; 2(8):37-41. [ Links ]

38. Decreto Ejecutivo 29588-MAG-S, Reglamento sanitario y de inspección veterinaria de mataderos, producción y procesamiento de carnes (La Gaceta Diario Oficial 120, República de Costa Rica, de 22-6-2001). [ Links ]

39. Talib F, Rahman Z, Qureshi M. Pareto analysis of total quality management factors critical to success for service industries. IJQR. 2010; 4(2):155-68. [ Links ]