Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Universidad

Print version ISSN 0123-2126

Ing. Univ. vol.12 no.1 Bogotá Jan./June 2008

Un procedimiento greedy para el problema de posicionamiento de vehículos en sistemas complejos de transporte automatizado para manufactura*

A Greedy Procedure for Vehicle Positioning in Complex Automated Transportation Systems used in Manufacturing

Um procedimento greedy para o problema do posicionamento de veículos em sistemas complexos de transporte automatizado para a manufatura

Jairo Rafael Montoya Torres*

* Fecha de recepción: 19 de septiembre de 2007. Fecha de aceptación para publicación: 14 de marzo de 2008. Este artículo se deriva de la investigación denominada Posicionamiento de vehículos para el manejo de materiales en sistemas de manufactura, financiada por el Fondo de Investigación de la Universidad de La Sabana, bajo contrato número CEA-18-2007.

** Ingeniero Industrial, Universidad del Norte, Barranquilla, Colombia. Master of Science in Industrial Engineering and Management, Institut National Polytechnique de Grenoble, Francia. Doctor en Ingeniería Industrial, Ecole National Supérieure des Mines de Saint-Etienne y Université Jean Monnet, Francia. Profesor asociado, Universidad de La Sabana. Correo electrónico: jairo.montoya@unisabana.edu.co

Resumen

Este artículo analiza el problema de localización o posicionamiento de vehículos para el transporte de producto en proceso en una fábrica automatizada de producción. El problema tratado está inspirado en una aplicación real en la industria de los semiconductores. La principal diferencia con respecto a trabajos precedentes en la literatura radica en la naturaleza unificada del sistema de transporte, con la cual es posible disminuir el número de movimientos por vehículo y transportar el producto en proceso directamente de una máquina a la siguiente, sin necesidad de pasar por almacenamientos intermedios temporales. Puesto que el número de vehículos es limitado, se hace necesario implementar estrategias inteligentes para satisfacer eficientemente las demandas de transporte. Para resolver este problema, en trabajos anteriores se ha propuesto un enfoque de toma de decisiones basado en la optimización y simulación según la jerarquía de decisiones tácticas y operativas, respectivamente. En este trabajo se estudia sólo la parte táctica, donde gracias a estimaciones estáticas, el objetivo es determinar la mejor manera de distribuir los vehículos dentro de la fábrica, con el fin de satisfacer las demandas en el menor tiempo posible. Se propone un procedimiento heurístico de resolución basado en el principio greedy con estrategia de búsqueda local. Se realiza un estudio experimental comparativo empleando juegos de datos de una planta de manufactura automatizada. Los resultados muestran la pertinencia del método propuesto, a través del mejoramiento de los indicadores de gestión del sistema productivo y del tiempo de cálculo para la toma de decisiones en tiempo real.

Palabras clave

Sistemas de transporte automatizado, semiconductores, métodos heurísticos.

Abstract

This paper discusses the problem of vehicle location or positioning for material handling in automated manufacturing systems. The problem is inspired by a real-life application in semiconductor manufacturing. The main difference between this paper and previous works is the consideration of the unified nature of the transport system in which vehicles can travel from one machine to another without passing through intermediate storage. Since a vehicle fleet size is limited, it is necessary to implement intelligent strategies to satisfy transportation requests. Previous works have focused on hierarchical mathematical programming and simulation approaches. This paper studies the tactical decision level, in which, based on static demand estimates, the objective is to determine the best distribution of vehicles within the factory so as to minimize the time required to service a transport request. A greedy heuristic procedure is proposed. Experimental tests have been conducted using previous data from the literature based on a real-life automated factory. An improvement in both production metrics and computation time has been obtained.

Key words

Automated Material Handling Systems, semiconductors, heuristic methods.

Resumo

Este artigo analisa o problema da localizado ou posicionamento de veículos para o transporte do produto no processo de uma fabrica de producto automatizada. O problema abordado está inspirado numa aplicacáo real na industria dos semicondutores. A principal diferenca, com respeito aos trabalhos precedentes na literatura, radicase na natureza unificada do sistema de transporte, com o qual é possível diminuir o número de movimentos por veículo e transportar o produto em processo diretamente de uma máquina para a seguinte, sem necessidade de passar por armazenamentos intermediários temporários. Considerando que o número de veículos é limitado, é necessário implementar estratégias inteligentes para satisfazer eficientemente as demandas de transporte. Para resolver este problema, nos trabalhos anteriores o enfoque tem sido na toma de decisoes baseado na otimizacáo e simulacáo segundo a hierarquia de decisoes tácticas e operacionais, respectivamente. Neste trabalho estudase só o nível táctico, onde gracas a estimacoes estatísticas, o objetivo é determinar a melhor maneira de distribuir os veículos dentro da fábrica com a finalidade de satisfazer as demandas no menor tempo possível. Propoese um procedimento heurístico de resolucáo baseado no principio greedy com a estratégia de procura local. Realizase um estudo experimental comparativo empregando jogos de dados de uma planta de manufatura automatizada. Os resultados ilustram a pertinencia do método proposto através do melhoramento dos indicadores da gestáo do sistema produtivo e do tempo de cálculo para a tomada de decisoes no tempo real.

Palavras chaves

Transporte automatizado, posicionamento de veículos, procedimentos heurísticos.

Introducción

Dadas las condiciones actuales de competencia en un mercado cada vez más globalizado, las empresas están viendo la automatización de todos sus procesos de manufactura (operaciones de fabricación y de transporte y manipulación de los productos) como una muy buena alternativa para incrementar los rendimientos del sistema productivo. Este artículo se ocupa de las operaciones de transporte del producto en proceso entre las etapas de fabricación. Esta es una parte importante en todo sistema de fabricación, tanto en términos de costos como en tiempo de producción.

Estudios empíricos muestran que únicamente un 5% del tiempo total de manufactura de un producto corresponde a las actividades que le agregan valor (Askin y Goldberg, 2002); el resto, al tiempo que el producto permanece tanto en las filas de espera como en actividades de transporte entre las operaciones de manufactura. En consecuencia, se han efectuado grandes esfuerzos en la industria, referidos en la literatura al diseño y operación eficiente de los sistemas de transporte automatizado (AMHS, por su sigla en inglés de Automated Material Handling Systems). Según estudios realizados por el Material Handing Institute (MHI, 1993), los beneficios obtenidos gracias a la instalación y uso de este tipo de sistemas incluyen disminución de los costos operativos de fabricación, mejor programación y control del inventario del producto en proceso (work-in-process o WIP), flexibilidad para el manejo de materiales, control eficiente del inventario, aseguramiento de la calidad del producto, aumento en la producción, mejor utilización del espacio físico, entre otros.

El desempeño de los sistemas de transporte automatizado generalmente se mide como una función decreciente con respecto al tiempo de servicio (tiempo que transcurre entre el momento en el cual una pieza emite una demanda de transporte y el momento en el cual esta es atendida). El tiempo de servicio se compone básicamente de un tiempo de espera para la llegada de un transportador o vehículo y un tiempo de transporte (viaje) entre los puntos de carga y descarga.

Adicionalmente a la tecnología asociada al sistema mismo de transporte, varios aspectos tácticos y operativos afectan el desempeño de un sistema como este, como son el diseño de la red de transporte, la localización de los puntos de carga y descarga, el número de vehículos en el sistema (tamaño de la flota) y las reglas de enrutamiento y despacho de los vehículos. El lector interesado en una discusión más amplia sobre estos aspectos puede referirse a los trabajos de Qiu et al. (2002) y Le-Anh y De Koster (2006).

Entre los problemas asociados a la gestión del sistema de transporte, en la literatura tradicionalmente se citan el despacho y el enrutamiento. El primero consiste en definir un orden para el servicio de las demandas de transporte, es decir, decidir qué vehículo de la flota disponible debe servir a una determinada demanda. El problema de enrutamiento, por otra parte, consiste en, una vez escogido el vehículo que servirá a la demanda, definir una ruta factible que lo lleve desde su localización actual hasta el punto donde se generó la demanda, y desde allí hasta el destino final.

En grandes sistemas complejos de manufactura con sistemas automatizados de transporte se presenta un tercer problema: el posicionamiento o localización de los vehículos. En términos globales, consiste en decidir dónde ubicar los diferentes vehículos de la flota con el fin de poder responder rápidamente a una demanda de transporte, esto es, llegar al punto de demanda en el menor tiempo posible. En la jerarquía del proceso de toma de decisiones, el problema de posicionamiento de vehículos puede ser visto, en principio, como un problema táctico, junto con los problemas de diseño de la red de transporte y definición del tamaño de la flota de vehículos.

Dentro de este contexto, este artículo se interesa en analizar los aspectos tácticos para un desempeño eficiente del sistema de producción. En este nivel de toma de decisiones, el centro de interés es el problema de localización o posicionamiento de vehículos en la red de transporte. Como se mencionó, la pregunta clave es ¿cómo distribuir los vehículos dentro del sistema de tal manera que las demandas se satisfagan en el menor tiempo posible? El impacto de la implementación de dicha estrategia se refleja operativamente, de forma que el posicionamiento de vehículos permite obtener reglas para el despacho de los vehículos mucho más eficientes que las comúnmente utilizadas tanto en la literatura como en la práctica industrial (Montoya, 2006).

Con miras a poder establecer una comparación con métodos presentados en la literatura, el procedimiento sugerido para la resolución del problema de posicionamiento se ha estudiado experimentalmente con base en datos reales obtenidos en una fábrica completamente automatizada de la industria de los semiconductores, y descrita en detalle por Montoya (2006). Así, se utiliza el mismo conjunto de datos y las mismas restricciones del modelo de sistema de manufactura allí planteado.

Un sistema unificado de transporte permite que los vehículos se desplacen dentro de la fábrica sin restricciones dentro de todo el sistema, lo que les permite transportar el producto en proceso de una máquina a la siguiente sin necesidad de pasar por un almacenamiento temporal (si la capacidad de las filas de espera delante de estas lo permite). Si bien la problemática de gestión de transporte estudiada fue encontrada en una fábrica de semiconductores, el método de gestión propuesto es de carácter genérico, aplicable a cualquier sistema de producción automatizada, con vehículos para el transporte de productos, o incluso puede adaptarse a redes metropolitanas de transporte donde se encuentren problemáticas similares (por ejemplo, localización de ambulancias, de carros de policía o de bomberos) (Montoya, 2005).

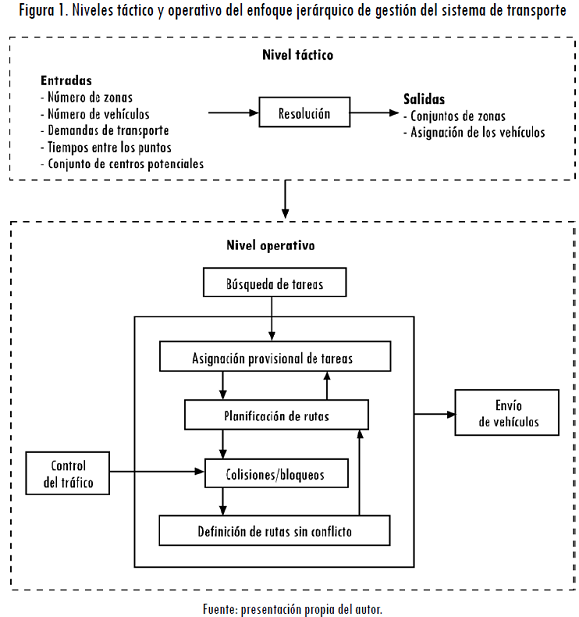

El método propuesto en (Montoya, 2005 y 2006) está basado en un proceso secuencial de toma de decisiones, primero desde el punto de vista táctico y, luego, operativo, como se muestra en la Figura 1. Inicialmente, desde la perspectiva táctica, la red de transporte se divide en zonas de gestión (por ejemplo, agrupamiento lógico de puntos de carga/descarga de la red) y se asigna una flota de vehículos a cada zona, con el fin de satisfacer las demandas de transporte. Es importante resaltar que las zonas no son necesariamente definidas por la localización geográfica de los puntos de carga/descarga, como se verá más adelante en la formulación matemática. Esta solución táctica optimiza ciertos parámetros de la gestión operativa.

Por lo tanto, el siguiente paso en el método propuesto es implementar esta solución en un modelo de simulación de la fábrica. En este modelo de simulación se integran los aspectos relacionados con las operaciones de fabricación, las reglas de programación de actividades de las máquinas, las políticas de despacho dinámico de los vehículos (reglas de servicio de las demandas de transporte), las reglas para el enrutamiento de vehículos y las políticas de control de tráfico.

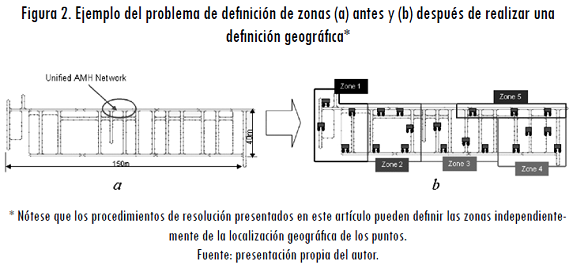

Como ya se mencionó, este artículo se ocupa del problema táctico correspondiente a la definición de zonas en la red de transporte y a la localización o posicionamiento de vehículos en cada una de ellas, de tal forma que se logre mejorar el tiempo de servicio de las demandas (Figura 2). Como se verá posteriormente en la segunda parte del artículo, los modelos matemáticos existentes para estudiar este problema pueden llegar a ser demasiado complejos.

Así, el tiempo de cálculo necesario para encontrar la solución del problema para grandes tamaños de red se vuelve prohibitivo cuando se desea implementarlo en un proceso dinámico de toma de decisiones, incluso si se ha realizado una preselección de puntos potenciales para establecer la configuración de las zonas. La contribución de este artículo consiste en mejorar las técnicas de resolución del problema de posicionamiento de vehículos en grandes redes complejas de transporte, a fin de lograr disminuir el tiempo de cálculo sin seccionar previamente la red.

Este artículo está organizado de la siguiente manera. La primera parte presenta una revisión de los trabajos sobre localización de vehículos en sistemas de producción con transporte automatizado. La segunda parte se ocupa de la modelación del problema bajo la forma de un programa lineal entero. Se presentan tanto las hipótesis del modelo como algunas de sus extensiones. Así mismo, se discute allí una aplicación práctica de los modelos propuestos. La tercera parte muestra con detalle el método de resolución propuesto basado en el principio greedy, con estrategias de mejoramiento basadas en un algoritmo de búsqueda local. Se ha aceptado la pertinencia e importancia de los algoritmos basados en el principio greedy para la resolución de problemas conocidos de optimización combinatoria como NP-completos (Korte y Vygen, 2002), con lo que este enfoque puede considerarse una estrategia ambiciosa en búsqueda de la mejor solución a cada momento. En la cuarta parte se describen el estudio experimental y los resultados numéricos. El artículo termina con las conclusiones y algunas perspectivas de trabajo futuro.

1. Literatura relacionada

El problema de localización de vehículos consiste en determinar su ubicación dentro de una red de transporte en un sistema de fabricación, con el fin de disminuir el tiempo de satisfacción de demandas de transporte (Montoya, 2005 y 2006). Estas solicitudes de transporte son emitidas por los productos en proceso de fabricación. Por consiguiente, la estrategia de localización (o posicionamiento) de vehículos dentro del sistema afecta su desempeño operativo y puede incidir en las reglas operativas de despacho o control de tráfico. Pese a su gran importancia para la gestión de demandas de transporte, este problema ha sido poco estudiado

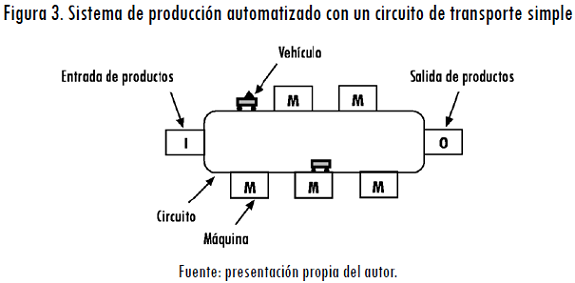

El primer trabajo sobre este tema fue presentado por Egbelu (1993), quien analizó un sistema con un circuito simple como el ilustrado en la Figura 3. Tanto en este trabajo como en los posteriores, el objetivo principal era identificar los puntos del circuito en los cuales deben ubicarse los vehículos una vez están desocupados (por ejemplo, cuando no hay demanda alguna de transporte en espera), a fin de minimizar el tiempo para servir a la siguiente demanda. Este autor diferencia dos configuraciones: los sistemas unidireccionales y los sistemas bidireccionales. En el primer caso, los vehículos sólo pueden circular en un solo sentido a lo largo del circuito; mientras, en el segundo, los vehículos pueden circular en ambos sentidos a lo largo del circuito. Vale la pena resaltar que desde el punto de vista de la gestión del tráfico, las redes bidireccionales son más complejas que las unidireccionales.

Kim (1995) considera el caso de un único vehículo en un circuito simple como el de la Figura 3 y busca minimizar el tiempo promedio de respuesta de las demandas de transporte. Este autor mostró que la versión estática del problema (por ejemplo, localización de un solo vehículo), así como una versión dinámica, se puede resolver eficientemente, por ejemplo mediante el uso de algoritmos polinomiales. Gademann y Van de Velde (2000) demostraron que los problemas de minimización del tiempo máximo de respuesta y de minimización del tiempo promedio de respuesta se pueden resolver en tiempo polinomial para cualquier número de vehículos en un sistema con circuito simple, tanto en el caso unidireccional como en el bidireccional.

Como se puede observar, las características de los trabajos previos hacen que estos presenten ciertas limitaciones en cuanto a la aplicabilidad de los resultados obtenidos. Con la experiencia adquirida en el uso de sistemas automatizados de transporte, las plantas de manufactura automatizada están optando por instalar sistemas unificados de transporte como redes de transporte en la cuales los circuitos están interconectados, en los cuales los vehículos pueden desplazarse dentro de toda la red y así transportar un producto desde el punto de carga de una máquina directamente hasta el punto de descarga de la máquina que ejecuta la operación siguiente, sin necesidad de pasar por almacenamiento intermediario. Esta característica aumenta la complejidad para la gestión operativa del sistema de transporte y requiere la búsqueda e implementación de estrategias de control inteligentes.

A diferencia de los trabajos precedentes, este artículo estudia el problema general de localización de vehículos en una red de transporte mucho más compleja, en la cual existen varios circuitos interconectados (Figura 2a). Como se mencionó, los trabajos de Montoya etal. (2005 y 2007) y Montoya (2005 y 2006) son los primeros en estudiar este problema para redes de transporte en sistemas de manufactura; aplicaciones similares se pueden encontrar para problemas en redes metropolitanas como en Adenso-Días y Rodríguez (1997) y Brotcorne et al. (2003). En estos trabajos la función objetivo está relacionada con la satisfacción de un criterio social de servicio como es lograr llegar al punto de demanda en un máximo de tiempo. Esto hace que la formulación de un modelo de resolución requiera acotar el valor solución de la función objetivo.

Este artículo presenta, además, una extensión de los modelos presentados en Montoya et al. (2005 y 2007). Como se verá más adelante, estos modelos necesitan unos supuestos fuertes al momento de aplicarlos a un proceso dinámico de toma de decisiones. El procedimiento presentado se basa en reducir el tiempo de cálculo, con miras a implementar la estrategia de posicionamiento de vehículos en el sistema de control del sistema de transporte automatizado de la planta. Adicionalmente, este trabajo es el primero en considerar la localización de los vehículos tomando en cuenta las demandas de cada uno de los puntos de la red, de manera que se anticipen las demandas provenientes de estos puntos y no como otros, que se ocupan de dicha localización una vez no existen más demandas en espera.

2. Modelamiento matemático del problema de posicionamiento de vehículos

2.1 Consideraciones e hipótesis

El desarrollo de los modelos de resolución del problema de posicionamiento de vehículos está basado en las siguientes consideraciones e hipótesis (Montoya, 2006):

La distribución en planta y la configuración del sistema de transporte están completamente definidas, incluidas distancias de transporte fijas, localización de las máquinas y sentidos de circulación en la red.

El flujo de material entre los recursos de fabricación (por ejemplo, máquinas) en términos de carga por unidad de tiempo es conocido y es calculado a partir de las rutas de fabricación (secuencia de operaciones) de los productos que serán procesados y de sus demandas a lo largo del horizonte de producción.

Cada vez que un vehículo visita una máquina o un punto de carga/descarga siempre existe material para ser transportado.

Sólo se consideran movimientos horizontales (por ejemplo, sistemas de tipo automated guided vehicles, overhead transporten o automated rail carts).

Los vehículos se consideran idénticos, esto es, tienen las mismas velocidades de desplazamiento, y son de carga unitaria.

Con respecto al problema de control de tráfico, se considera que para evitar colisiones es suficiente con que este se realice en los puntos de intersección de las vías unidireccionales.

Tanto las máquinas como los vehículos se consideran fiables, es decir, no se tienen en cuenta los períodos dedicados al mantenimiento preventivo o reactivo.

No se autoriza la interrupción de tareas de fabricación o de transporte ya iniciadas.

El número de piezas que se va a fabricar durante un período dado es conocido y constante. Esta hipótesis es realista, por cuanto las políticas de lanzamiento de lotes generalmente son dadas por altos niveles de decisión dentro de una empresa. Adicionalmente, esto permite formular la función objetivo de tal manera que se minimice el tiempo máximo que una pieza espera el servicio de transporte, por ejemplo la llegada de un vehículo. Así, es posible aplicar la ley de Little (1961) para calcular el throughput del sistema en el período considerado.

2.2 Modelo de programación lineal entera y sus extensiones

Las decisiones tácticas corresponden a la localización o posicionamiento de vehículos en la red de transporte. Como se explicó, esta planificación consiste en dividir la red de transporte en zonas de gestión y distribuir los vehículos en el sistema, de tal manera que se optimice el servicio de las demandas de transporte. La Figura 2 muestra un ejemplo de solución táctica con 5 zonas y 18 vehículos. Vale la pena resaltar que la solución del programa lineal entero permite determinar el número de vehículos asignados a cada zona (en el ejemplo, 3 vehículos para la zona 1, 5 en la zona 2, 4 en la zona 3, 4 en la zona 4 y 3 en la zona 5). Para simplificar el problema sin perder generalidad, los vehículos en la solución táctica están ubicados en el centro de la zona (por ejemplo, en el punto j seleccionado). Sin embargo, desde el punto de vista operativo, los vehículos se desplazan dentro y entre las zonas. Por esta razón, la Figura 2 muestra los vehículos localizados en varios lugares dentro de la zona.

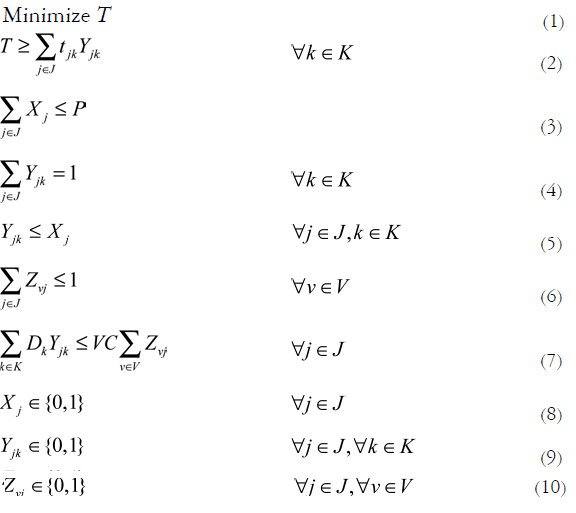

El problema de planificación táctica puede resolverse utilizando métodos de programación matemática o métodos heurísticos. El modelo presentado a continuación fue propuesto por Montoya et al. (2005). La formulación consiste en un programa lineal entero (PLE), basado en el modelo de resolución del problema de k-center, el cual es un problema clásico en teoría de localización de instalaciones. El PLE propuesto, a diferencia del k-center, toma en cuenta la capacidad de servicio para cada una de las zonas creadas (instalaciones abiertas en el k-center) y considera que la demanda de servicio es una variable del modelo (en el k-center se cree que esta es un parámetro del modelo). A continuación se describen los parámetros y las variables del modelo.

Parámetros:

P: número máximo de zonas que se van a crear.

V: conjunto de vehículos disponibles, con | V | el tamaño de la flota de vehículos.

K: conjunto de nodos (puntos) de la red de transporte.

J: conjunto de nodos (puntos) de la red que pueden ser escogidos como centro de una zona.

tjk: tiempo de recorrido mínimo para ir del punto j al punto k.

Dk: demanda promedio del punto k, medida como el tiempo (en segundos en una hora) necesario para ejecutar todos los desplazamientos a partir del punto k.

VC: capacidad disponible de los vehículos, medida como el tiempo (en segundos en una hora) que necesita un vehículo para ejecutar una tarea.

Variables:

T: tiempo de cobertura (tiempo necesario para servir una demanda).

Xj =1 si el punto j es seleccionado como centro de zona, 0 si no.

Yjk= 1 si el nodo k pertenece a la zona para la cual el punto j es el centro, 0 si no.

Zvj=1 si el vehículo v es asignado a la zona para la cual en punto j es el centro,

0 si no.

El programa correspondiente es entonces:

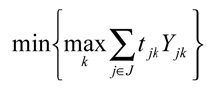

El objetivo consiste en minimizar el tiempo necesario para servir a la demanda más alejada de las zonas. Es decir, reducir el máximo tiempo de cobertura de las demandas. La expresión matemática correspondiente es:

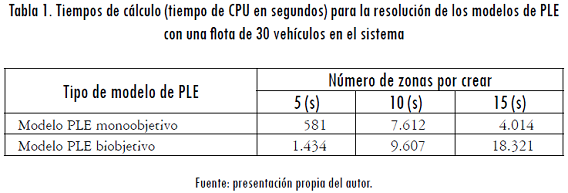

Para desarrollar un programa lineal esta función debe transformarse en la función objetivo (1) y las restricciones (2). La ecuación (3) asegura que se creen máximo P zonas en la red. Las restricciones (4) establecen que cada punto de la red de transporte pertenezca a una y sólo una zona. Las restricciones (5) establecen que un nodo de la red sea cubierto por una zona solamente, si esta ha sido creada. Las restricciones (6) garantizan que un vehículo sea asignado a máximo una zona. Las restricciones (7) aseguran que la capacidad de servicio de cada zona (con respecto a número de vehículos en la zona) sea satisfecha. Finalmente, los conjuntos de restricciones (8), (9) y (10) corresponden a los valores binarios 0-1 de las variables de decisión.

Con el fin de garantizar una solución factible, la capacidad total de los vehículos en el sistema debe ser mayor o igual que la demanda total de transporte.

Esto significa que la restricción (11) tiene necesariamente que ser satisfecha. Esta ecuación, además, permite encontrar el tamaño mínimo de la flota de vehículos requerida por el sistema.

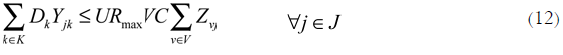

Con esta formulación monoobjetivo se tiene interés en abrir todas las P zonas. El inconveniente radica en que la carga de los vehículos (expresada por su tasa de utilización) puede ser muy elevada o muy pequeña (Montoya et al., 2007). Además, se supone que el tiempo de cobertura se minimiza con una disponibilidad de los vehículos del 100% del tiempo, pues no se tienen en cuenta las fallas o los períodos de mantenimiento. Así mismo, es posible fijar una tasa de utilización máxima de los vehículos e incluirla en las restricciones del modelo. Para ello se define un parámetro adicional denotado como URmax (con URmax ∈ [0,L]). Ahora las restricciones (7) pueden remplazarse por las restricciones (12), que se muestran a continuación:

Al aplicar el modelo anterior es posible que en la solución se encuentren vehículos subutilizados. Con el ánimo de balancear la carga de transporte en la flota de vehículos, se podría incluir el nivel de utilización de los vehículos como una variable en el modelo. Así, en un modelo de optimización bicriterio, URmax representa el nivel de utilización máxima de los vehículos y se considera una variable incluida en la función objetivo, como se muestra en la ecuación (13). En este caso se debe tomar en cuenta la tasa de utilización individual de los vehículos. Un conjunto de variablesUn conjunto de variables. URvj se define como la tasa de utilización del vehículo v asignado a la zona para la cual el punto j es el centro (URvj ). Esto permite equilibrar la carga de trabajo de los vehículos. Este nuevo modelo, que se presenta a continuación, permite equilibrar la carga de los vehículos asignados a las zonas.

Se trata entonces de un modelo de optimización multiobjetivo para el cual resulta interesante buscar el conjunto de soluciones pareto-óptimas. Para ello es posible variar los valores de los coeficientes CO y CO2 de la función objetivo. Sin embargo, el interés de este trabajo es formalizar el problema de posicionamiento y analizar su impacto, en términos de tiempo de cálculo, en los procesos de toma de decisiones en la planta. De esta manera, para resolver el modelo se fijaron los valores de estos dos coeficientes como CO1 = CO2= 1. Esta decisión se justifica por el hecho de que los valores de las variables Ty UR están acotadas: 1 ≤ T ≤ max tik y 0 ≤ URmax ≤ 1 . De este modo, si T es menor que 1 y URmax no puede tomar valores superiores a 1, el peso de T en la función objetivo será siempre más importante que la tasa de utilización de los vehículos. Por consiguiente, se obtiene implícitamente una estrategia lexicográfica para la resolución del modelo.

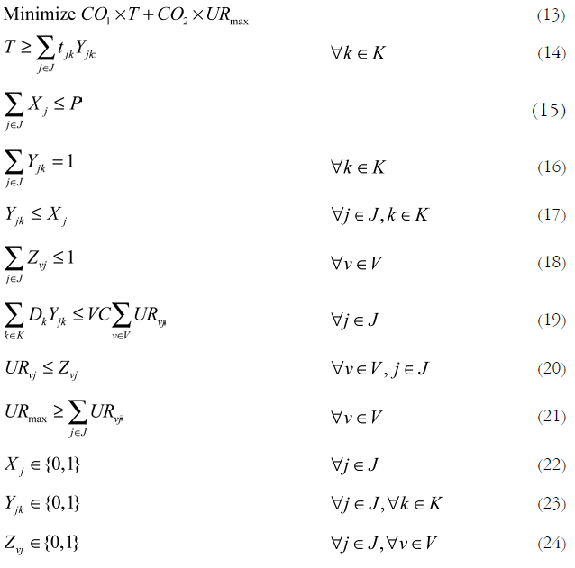

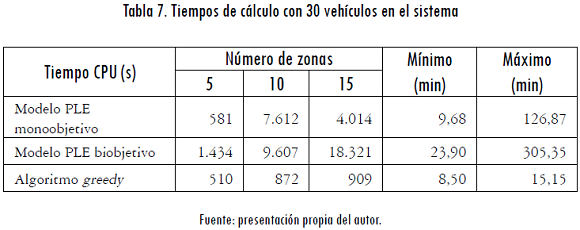

2.3 Discusión sobre los modelos de PLE

Debido al gran tamaño de la red de transporte donde se tienen K>200 puntos de carga y descarga (nodos en el grafo), la formulación del problema como modelo de programación lineal entera resulta costosa en términos computacionales (Montoya et al., 2005; Montoya, 2006). La Tabla 1 muestra los resultados obtenidos para el tiempo de cálculo al aplicar los dos modelos descritos, empleando el conjunto de datos del estudio experimental que se muestra más adelante. Como se observa en la tabla, el tiempo requerido para obtener la solución óptima con el modelo monoobjetivo (minimización del tiempo de cobertura T) es de 581 segundos (9,68 minutos) para dividir el sistema en 5 zonas, 7.612 segundos (2,11 horas) para dividir el sistema en 10 zonas y 4.014 segundos (66,9 minutos) para dividir el sistema en 15 zonas. Ahora bien, al aplicar el modelo biobjetivo, los tiempos de cálculo observados son de 1.434 segundos (23,9 minutos), 9.607 segundos (2,66 horas) y 18.321 segundos (5,08 horas), respectivamente. Esto representa un incremento de 146,8%, 26,2% y 356,4%, respectivamente en los tiempos de cálculo al incluir más elementos en el PLE. Esta situación es una primera motivación para diseñar un procedimiento heurístico eficiente y eficaz.

Como se mencionó en la descripción de los modelos matemáticos, estos utilizan un subconjunto J de puntos que han debido ser seleccionados previamente como candidatos para ser escogidos como centros de zona. Por lo tanto, J ⊂ K y |J| < |K|, donde K es el conjunto de todos los puntos de la red de transporte (nodos del grafo). Debido a esta restricción fuerte para la resolución de redes de gran tamaño, estos modelos de programación entera son sensibles a los cambios que se puedan presentar en el conjunto J.

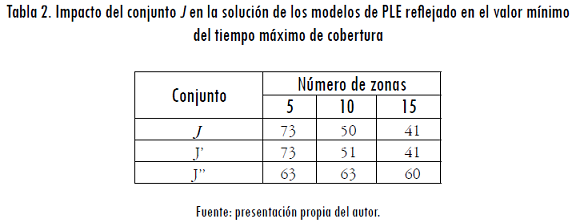

La Tabla 2 presenta algunos ejemplos del impacto que tiene la preselección de los puntos en el conjunto J cuando se desea minimizar el tiempo de cobertura T. El conjunto J corresponde a un primer conjunto de puntos preseleccionados. Los resultados obtenidos para el valor del tiempo de cobertura T cuando se desean crear 5, 10 y 15 zonas son respectivamente 73, 50 y 41 unidades de tiempo. El conjunto J' representa otro subconjunto de puntos preseleccionados, es decir J' ≠ J . Al resolver nuevamente los programas enteros, se observa que el valor del tiempo de cobertura aumenta cuando el objetivo era crear 10 zonas en el sistema. Finalmente, para un tercer subjconjunto de puntos preseleccionados, J", los valores para el tiempo de cobertura T obtenidos al correr los modelos son 63, 63 y 60 unidades de tiempo al crear respectivamente 5, 10 y 15 zonas en la red.

Un tercer aspecto de los modelos matemáticos es la forzada relación de linealidad entre las variables de decisión en la función objetivo y en las restricciones. Esto hace que no sea posible considerar funciones objetivo en las cuales se incluya, por ejemplo, un cálculo para la varianza de la utilización de los vehículos o la tasa de cubrimiento de la demanda en cada una de las zonas creadas.

La implementación de métodos de resolución alternativos basados en procedimientos heurísticos o metaheurísticos podría ser una buena alternativa para sobrepasar estas limitaciones de los modelos de programación lineal. Por esta razón, este artículo propone un método heurístico de tipo greedy, con estrategia de búsqueda y con una función objetivo compuesta, que evidencia buenos resultados en el tiempo de cálculo y en el valor de la función objetivo. A continuación se describe el procedimiento correspondiente.

3. Procedimiento greedy

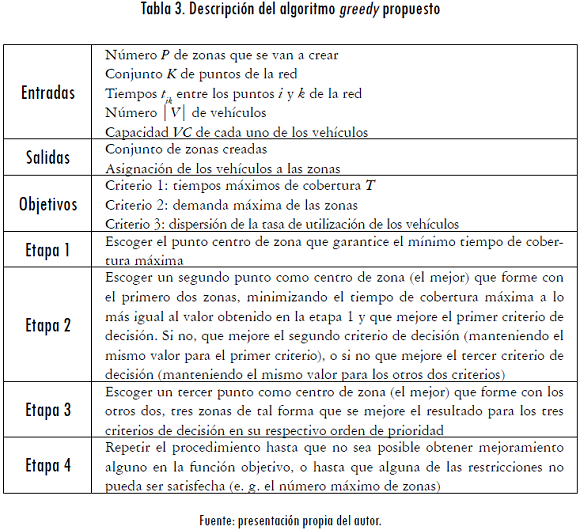

El procedimiento de resolución sugerido para el problema de posicionamiento de vehículos está basado en el principio greedy con estrategia de búsqueda local.

Durante la resolución de un problema, los métodos greedy construyen la solución de forma secuencial, tomando decisiones en cada etapa del procedimiento. El principio greedy consiste en adoptar las decisiones que parecen ser las mejores en un momento dado (se dice que actúa de forma miope), sin preocuparse de las consecuencias posteriores y sin reevaluar las decisiones ya tomadas.

Un algoritmo greedy se dirige lo más rápidamente posible a una solución sin cuestionarla. Debido a su apetito voraz, no es seguro que el algoritmo greedy llegue a la solución óptima, pero permite obtener un buen resultado rápidamente, que lo hace interesante al momento de pensar en implementar el método de posicionamiento en un sistema inteligente de gestión dinámica en la planta de manufactura. Incluso si la solución no es la óptima, se han reconocido los beneficios de los métodos greedy para la resolución de problemas combinatorios de tipo NP-completos (Korte y Vygen, 2002). Como se verá en la descripción de las etapas del algoritmo, el método propuesto también incluye un procedimiento de búsqueda local que permite mejorar la estrategia estándar.

El método greedy propuesto se describe en detalle en la Tabla 3. Adicionalmente a los dos criterios de decisión descritos por la ecuación (13), es decir, el tiempo máximo de cobertura y la utilización máxima de los vehículos, el algoritmo incluye una decisión en cuanto al balance de la demanda de cada una de las zonas creadas. Cuando ninguno de los tres criterios es mejorado en alguna de las etapas del algoritmo, se eliminan iterativamente los centros de zona existentes, remplazados por los otros centros potenciales de zona para evaluar el mejoramiento posible de los criterios que se van a optimizar. Si es posible obtener mejoramiento en el valor de la función objetivo, entonces se guarda esta nueva configuración de zonas en la red de transporte. De no ser posible este mejoramiento, el algoritmo se detiene. Por otro lado, si en alguna de las etapas se introduce un nuevo punto como centro de zona, se busca reorganizar las zonas de tal forma que se reduzca la demanda máxima de las zonas o se logre distribuir la flota actual de vehículos.

4. Estudio experimental

Con miras a realizar una comparación experimental del método propuesto se emplearon datos reales provenientes de una planta de fabricación de semiconductores presentada por Montoya (2006). La selección de dicho conjunto de datos se sustenta en el interés de contrastar el método sugerido en este artículo con los resultados obtenidos aplicando los modelos de programación lineal entera propuestos en trabajos precedentes. Los experimentos se ejecutaron en un PC Pentium® 4 (3,4 GHz). Los modelos de programación lineal entera se resolvieron utilizando el solver Xpress® (Dash Optimization, 2004), mientras que el algoritmo heurístico propuesto se programó en C++ Builder. El conjunto de datos empleados fue el mismo que los descritos en (Montoya, 2006) y se detallan a continuación.

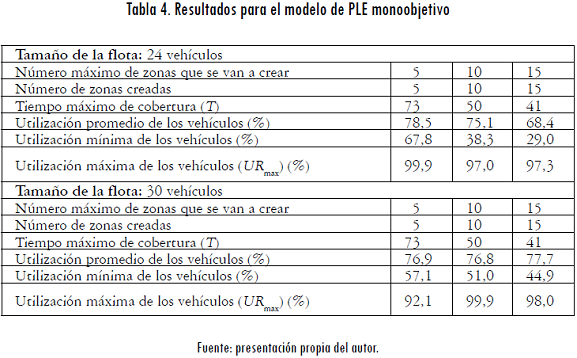

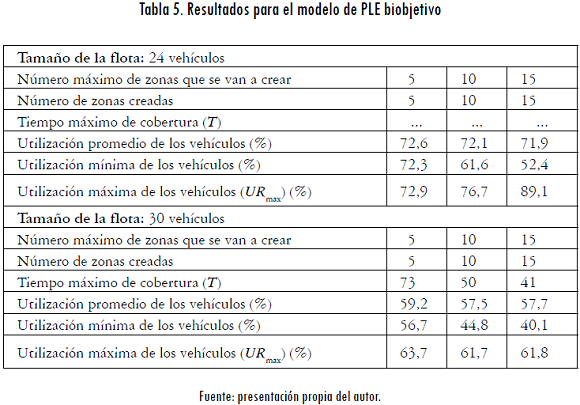

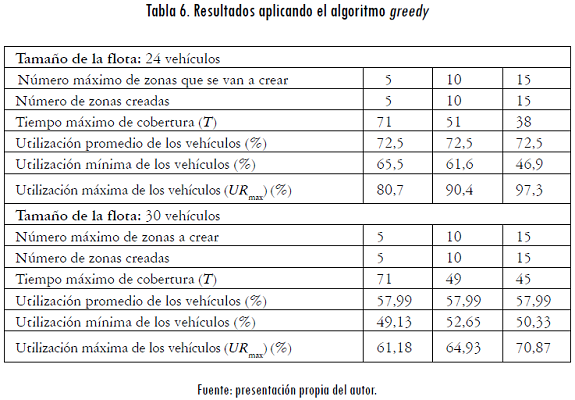

Los tiempos de transporte entre cada par de puntos de la red están dados en una matriz de tamaño |K|x|K|, donde |K|>220 es el número total de nodos (puntos de carga/descarga) del sistema de transporte. El conjunto J de centros potenciales de zona puede ser igual a K. Sin embargo, para el modelo de PLE, fundamentalmente debido a restricciones de carácter computacional, se utilizó un subconjunto |J|=30 puntos antes de correr el programa lineal. Para el caso del procedimiento heurístico, el conjunto J de centros potenciales de zona se consideró exactamente igual al conjunto K. Los valores de los otros parámetros del modelo se consideran confidenciales y no son presentados. Adicionalmente, se tomó una flota de 24 o 30 vehículos disponibles en el sistema. El número de zonas que se van a crear se fijó en 5, 10 y 15, para obtener así un total de 9 escenarios de análisis, empleando los dos modelos de PLE presentados y el algoritmo greedy propuesto. Los indicadores clave de comparación fueron tanto los criterios definidos en las funciones objetivos descritas por las ecuaciones (1) y (13), como el tiempo de cálculo necesario para encontrar las soluciones.

Los resultados obtenidos se muestran en las tablas 4, 5 y 6. Es necesario recordar que, debido a restricciones en la capacidad de memoria del equipo de cómputo utilizado, los modelos de PLE consideran un subconjunto J de puntos que han sido previamente seleccionados para ser potencialmente centros de zona. Por lo tanto, J ⊂ K y |J|< |K|, donde K es el conjunto de todos los puntos de la red. Para el algoritmo greedy este conjunto J=K y |J| = |K|, lo cual significa que todos los puntos de la red pueden ser seleccionados como centro de zona en la resolución del problema.

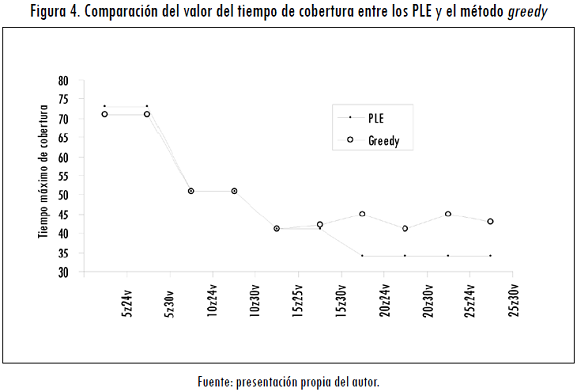

A partir de esta observación se pueden explicar las diferencias obtenidas para el valor del tiempo máximo de cobertura T obtenido con los modelos de PLE (73, 50 y 41) en comparación con los obtenidos con el algoritmo greedy (71, 49 y 45), cuando se desean crear respectivamente 5, 10 y 15 zonas en la red de transporte. Para los dos primeros casos se obtiene un valor inferior con el método greedy, mientras que para el último caso se obtiene un valor superior para el tiempo de cobertura máxima. Este aumento en el valor de T se explica probablemente por la misma naturaleza del método greedy, la cual implica que el algoritmo estará buscando llegar rápidamente a una solución sin preocuparse de las consecuencias posteriores al seleccionar otros puntos de la red como centros de zona.

Como se puede observar en los resultados presentados, hay una disminución en el valor solución de T en la medida en que el número P de zonas que se van a crear aumenta. Esto también se observa con la implementación de los modelos de PLE. Este resultado es lógico, en cuanto el objetivo es crear la mayor cantidad de zonas posibles con el fin de disminuir el valor de T.

El algoritmo greedy considera todos los puntos de la red como centros potenciales de zona (por ejemplo, J=K). Con el fin de analizar más a fondo el impacto de seleccionar previamente el subconjunto J, se realizaron más experimentos comparando el valor de T para un mayor número de zonas creadas (más de 15 zonas). Los resultados obtenidos se presentan en la Figura 4. El primer resultado interesante tiene que ver con el valor de T para la creación de 20 o más zonas utilizando los modelos de PLE; en ese caso el valor de T permanece constante. Esto se explica por la definición previa del subconjunto J de puntos candidatos a ser centro de zona. De aquí la importancia de escoger este subconjunto J. Por otro lado, se observa que el valor de la solución obtenida con el método greedy para el tiempo de cobertura máxima es mayor que la solución dada por los modelos de programación lineal entera. Este resultado es de esperar, debido al objetivo del método greedy, que consiste en encontrar una solución factible lo más rápidamente posible.

Como se explicó anteriormente, este es el impacto de la estrategia implícita en el algortimo que no le permite cuestionarse sobre la solución y que lleva a encontrar mejoramientos únicamente de manera local. Sin embargo, al aumentar mucho el número de zonas que se van a crear, podría aumentar la complejidad de la gestión dinámica operativa del sistema, lo cual implicaría el diseño de reglas de despacho y de enrutamiento de los vehículos más sofisticadas (Montoya, 2005). Los otros resultados obtenidos con el algoritmo greedy se presentan en la Tabla 6. A pesar de las diferencias encontradas para el valor del tiempo de cobertura máxima (T), el método greedy provee resultados comparables para el promedio de utilización de los vehículos.

Con respecto al tiempo de cálculo, la Tabla 7 retoma los valores presentados en la Tabla 1 para los modelos de PLE y presenta los tiempos obtenidos para el algoritmo greedy en el caso de 30 vehículos. Como se puede apreciar, el tiempo de cálculo se logra reducir hasta en un 95%. Estos resultados de la muestra tomada ilustran la relevancia de la implementación del método greedy en el contexto dinámico de toma de decisiones para el sistema de transporte, y puede ser utilizado para la definición o redefinición de zonas en la fábrica, en la medida en que la demanda de transporte evoluciona en tiempo real durante el horizonte de producción.

Así sería posible imaginar un método híbrido de resolución, en el cual el método greedy sea empleado para escoger los puntos pertenecientes al subconjunto J y luego los modelos de PLE sean empleados para calcular la solución óptima de la configuración deseada. Igualmente, el método greedy puede servir de base para generar nuevos procedimientos metaheurísticos para la resolución rápida y eficaz del problema.

5. Conclusiones

En este artículo se estudió el problema de modelación y análisis de estrategias de gestión de vehículos en un sistema unificado de transporte automatizado. Se tomó como estudio de caso la fábrica automatizada de semiconductores presentada por Montoya (2006), con un flujo de producción particularmente complejo. Como apoyo al proceso de producción en sí mismo se consideró el problema táctico de posicionamiento o localización de vehículos dentro de la red automatizada de transporte. En la literatura este problema había sido abordado a partir de modelos de programación lineal entera. Debido a las limitaciones de estos modelos para ser aplicados de forma dinámica en la redefinición de zonas y asignación de la flota de vehículos en el sistema (tiempo de cálculo muy elevado y dependencia de una preselección de puntos), este artículo propuso un método heurístico basado en el principio de resolución greedy.

El objetivo principal era mejorar los indicadores de tiempo de cálculo sin afectar la cobertura de puntos de la red y el nivel de utilización de los vehículos. Los resultados en cuanto a los valores de las funciones objetivo son comparables con los modelos matemáticos propuestos en la literatura. Además, los resultados obtenidos para el procedimiento greedy sugerido permiten aplicar el algoritmo, con los fines de resolver en tiempo real el problema táctico de posicionamiento de los vehículos en la red durante la fabricación y de desarrollar herramientas de apoyo a la toma de decisiones en la fábrica.

Referencias

ADENSO-DÍAZ, B. and RODRÍGUEZ, F. A Simple Search Heuristic for the MCLP Application to the Location of Ambulante Bases in a Rural Region. Omega International Journal ofManagement Science. 1997, núm. 25, pp. 181-187. [ Links ]

ASKIN, R. G. and GOLDBERG, J. F. Design and Analysis of Lean Production Systems. New York: John Wiley & Sons, 2002. [ Links ]

BROTCORNE, L.; LAPORTE, G., and SEMET, F. Ambulance Location and Relocation Models. European Journal of Operations Research. 2003, vol. 147, pp. 451-463. [ Links ]

DASH OPTIMIZATION. Xpress MP manual, 2004. [ Links ]

EGBELU, IP J. Positioning of Automated Guided Vehicles in a Loop Layout to Improve Response Time. European Journal of Operational Research. 1993, vol. 71, pp. 32-44. [ Links ]

GADEMANN, A. J. R. M. and VAN DE VELDE, S. L. Positioning Automated Guided Vehicles in a Loop Layout. European Journal of Operational Research. 2000, vol. 127, pp. 565-573. [ Links ]

KIM, K. H. Positioning of Automated Guided Vehicles in a Loop Layout to Minimize the Mean Vehicle Response Time. International Journal of Production Economics. 1995, vol. 39, pp. 201-214. [ Links ]

KORTE, B. and VYGEN, J. Combinatorial Optimization. Theory and Algorithms. Berlin: Springer, 2002. [ Links ]

LE-ANH, T. and KÖSTER, M. B. M. De. A Review of Design and Control of Automated Guided Vehicle Systems. European Journal of Operational Research. 2006, vol. 171, pp. 1-23. [ Links ]

LITTLE, J. D. A Proof for the Queuing Formula L=À,Xw. Operations Research. 1961, vol. 16, pp. 651-665. [ Links ]

MATERIAL HANDLING INSTITUTE (MHI). AGVS application profiles. Charlotte, 1993. [ Links ]

MONTOYA, J. R. Internal Transport in Automated Semiconductor Manufacturing Systems. [ Links ]

Novel Approaches for Tactical and Operational Management. 4OR A Quarterly Journal of Operations Research. 2007, vol. 5, núm. 1, pp. 93-97. [ Links ]

. Procedimiento jerárquico basado en optimización y simulación para la gestión de vehículos en sistemas automatizados de manufactura. Ingeniería y Universidad, 2006, vol. 10, núm. 1, pp. 77-96. [ Links ]

. Transport automatisé dans les systèmes de fabrication de semi-conducteurs. Nouvelles approaches de gestion tactique et opérationnelle. Thèse de doctorat, France: Ecole Nationale Supérieure des Mines de Saint-Etienne y Université Jean Monnet, 2005. [ Links ]

MONTOYA, J. R.; DAUZÈRE-PÉRÈS, S.; VERMARIËN, L., and MARIAN, H. Vehicle Positioning in Complex Automated Transport Systems. Proceedings of the 10th IEEE International Conference on Emerging Technologies and Factory Automation, vol. 2, pp. 165-170. Catania, Italy. September 19-22, 2005. [ Links ]

MONTOYA, J. R., DAUZÈRE-PÉRÈS, S.; VERMARIËN, L., and MARIAN, H. Tactical Vehicle Location in Large Unified Automated Material Handling Systems. Production Planning and Control. Inédito. 2007. [ Links ]

QIU, L.; HSU, W j.; HUANG, S. Y, and WANG, H. Scheduling and routing for AGVs. A survey. International Journal of Production Research. 2002, vol. 40, núm. 3, pp. 745-760. [ Links ]