Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Ingeniería y Universidad

versión impresa ISSN 0123-2126

Ing. Univ. v.13 n.1 Bogotá ene./jun. 2009

Modificación de la relación zeolita-matriz en los catalizadores de FCC y su impacto en los rendimientos y la calidad de los destilados medios*

Modification of the Zeolite-Matrix Ratio in FCC Catalysts and its Impact on Yields and Quality of Middle Distillates**

Modificaçâo da relaçâo zeólita-matriz nos catalizadores de FCC e seu impacto nos rendimentos e qualidade dos destilados medios

Tania Chanagá-Quiroz****

Sonia Giraldo-Duarte*****

Luis Almanza-Pubiano******

**** Ingeniera química y Máster en Ingeniería Química, Universidad Industrial de Santander, Bucaramanga, Colombia. Ingeniera química del Instituto Colombiano del Petróleo (ICP). Correo electrónico: tania.chanaga@gmail.com.

***** Ingeniera química y Magíster en Ingeniería Química, Universidad Industrial de Santander, Bucaramanga, Colombia. Doctora en Ingeniería Química, Universidad Católica de Lovaina, Lovaina, Bélgica. Profesora de la Escuela de Ingeniería Química, Universidad Industrial de Santander, Bucaramanga, Colombia. Correo electrónico: sgiraldo@uis.edu.com.co.

****** Ingeniero químico, Universidad Nacional de Colombia, Bogotá, Colombia. Magíster y Doctor en Ingeniería Química, L'Universite Claude Bernard-Lyon I, Lyon, Francia. Investigador del Instituto Colombiano del Petróleo (ICP). Correo electrónico: luis.almanza@ecopetrol.com.co.

* Fecha de recepción: 19 de agosto de 2008. Fecha de aceptación para publicación: 30 de septiembre de 2008. Este artículo está basado en el proyecto de investigación denominado Nuevos esquemas de refinación, financiado por el Instituto Colombiano del Petróleo y Ecopetrol.

** Submitted on August 19, 2008. Accepted on September 30, 2008. This article is based on a research project called New Refining Outlines, financed by the Instituto Colombiano del Petróleo and Ecopetrol.

*** Data de recepção: 19 de agosto de 2008. Data de aceitação para publicação: 30 de setembro de 2008. Este artigo baseia-se no projeto de pesquisa denominado Novos esquemas de refinação, financiado pelo Instituto Colombiano do Petróleo e a Ecopetrol.

Resumen

Con el propósito de analizar la influencia de la composición del catalizador en los rendimientos y la calidad a productos, en especial al aceite liviano de ciclo (ALC), se prepararon siete catalizadores con diferentes relaciones zeolita-matriz, utilizando como ligante alúmina o sílice. Se evaluaron con dos cargas, una parafínica y la otra nafté-nica, en una unidad de microactividad (MAT). Los resultados muestran que al aumentar la relación zeolita-matriz en el catalizador y al evaluarse con el gasóleo nafténico, se obtienen aumentos en las conversiones, rendimientos a gasolina, ALC, gas seco y gas licuado de petróleo (GLP), menores rendimientos a slurry y menor calidad del ALC, debido al incremento de aromáticos. Al evaluar los catalizadores con el gasóleo parafínico, los aumentos en la relación zeolita-matriz involucran incrementos en las conversiones, los rendimientos a gas seco, GLP gasolina y coque; por el contrario, los rendimientos a ALC y slurry son disminuidos con el aumento del contenido de zeolita. La calidad del corte de ALC se ve notablemente mejorada con la carga parafínica; sin embargo, la zeolita tiene un efecto negativo en la calidad de este.

Palabras clave: Zeolitas, catalizadores, aceite liviano de ciclo.

Abstract

The specific effects of varying the zeolite/matrix ratio in the fluid catalytic cracking (FCC) and the catalyst effects on activity and selectivity for light cycle oil (LCO) yield from the cracking of feedstocks of different physicoche-mical characteristics , were studied using a microactivity test (MAT) and two feedstocks, aliphatic and naphthe-nic. With a naphthenic feedstock, highest conversions, gasoline, LCO, dry gas and LPG yields are obtained by increasing zeolite/matrix ratio. Diminishment in slurry yield and in the quality of LCO due to the content of aromatics in LCO are also obtained. With aliphatic feedstock conversions, dry gas, LPG, gasoline and coke yields are improved; LCO and slurry yields are decreased with the increased use of zeolite in the catalyst. The quality of LCO is improved with aliphatic feedstocks; however, zeolite produced a negative effect on this quality.

Key words: Zeolites, catalysts, light cycle oil.

Resumo

Com o objetivo de analisar a influência da composição do catalisador nos rendimentos e qualidade a produtos, em especial o óleo leve de reciclo (LCO), prepararam-se sete catalisadores com diferentes relações zeólita-matriz, utilizando como ligante alumina ou sílice. Foram avaliados com duas cargas, uma parafínica e a outra naftênica, em uma unidade de micro-atividade (MAT). Os resultados mostram que ao aumentar a relação zeólita-matriz no catalisador e ao avaliar-se com o gasóleo naftênico, obtém-se aumentos nas conversões, rendimentos a gasolina, LCO, gás seco e gás liquefeito de petróleo (GLP), menores rendimentos a slurry e menor qualidade do LCO, devido ao aumento de aromáticos. Ao avaliar os catalisadores com o gasóleo parafínico, os aumentos na relação zeólita-matriz envolvem aumentos nas conversões, os rendimentos a gás seco, GLP, gasolina e coque; ao contrário, os rendimentos a LCO e slurry diminuem com o aumento do conteúdo de zeólita. A qualidade do corte de LCO melhora notavelmente com a carga parafínica; entretanto, a zeólita tem um efeito negativo na qualidade deste.

Palavras chave: Zeólitas, catalisadores, óleo leve de reciclo.

Introducción

La demanda de destilados medios, en especial de combustible diesel, ha venido presentando un alto crecimiento por encima de los pronósticos de venta. Esta situación ha llevado a importar grandes volúmenes de diesel y a buscar alternativas que le permitan al país ser autosuficiente. El diésel es obtenido en las refinerías por destilación atmosférica y de vacío (Zhang, 2002). Entre los procesos secundarios están el hydrocracking y el craqueo catalítico fluidizado (FCC); en este último el producto de interés es el aceite liviano de ciclo (ALC), que se mezcla con el diésel en proporciones que alcanzan hasta un 5% en peso. Esta mezcla está limitada por la calidad del ALC y la estabilidad de la mezcla del combustible (Nielsen y Doolin, 1993; Peters, 1993). Actualmente, se busca aumentar la adición de ALC al corte de diésel, razón por la cual se hace necesario aumentar la producción de ALC y someterlo a hidrotratamiento para reducir los altos contenidos de azufre y mejorar el índice de cetano.

En las unidades FCC las características del catalizador y la carga son las variables más importantes y que impactan de mayor forma en la calidad y los rendimientos a productos (Letzsch y Ashton, 1993; Nielsen y Doolin, 1993). Por ende, estas características deben tenerse en cuenta para el direccionamiento de las unidades FCC hacia la producción de mayores rendimientos de ALC con altos índices de cetano.

El componente principal de los catalizadores de FCC es la zeolita Y, la cual cumple un papel primordial en la actividad del catalizador y en la distribución de productos. Una adecuada relación zeolita-matriz es importante si se desea obtener un buen balance de rendimientos a productos de interés como gasolina, ALC y gas licuado de petróleo (GLP). Gilbert, Baptista y Rezende (1993) realizaron una investigación en la que varían la cantidad de zeolita Y en el catalizador, mientras mantienen fija la cantidad de ligante. Obtuvieron reducciones en la concentración de aromáticos y en los productos líquidos; adicionalmente, se disminuyeron los rendimientos a coque y a gas seco. El trabajo realizado por Gilbert, Baptista y Rezende corrobora lo reportado por otros autores (Scherzer, 1991), quienes establecieron que al disminuir la relación zeolita-matriz se generan incrementos en los rendimientos del ALC y del gas seco y mejora la calidad del primero. En esta investigación se trabajó con cargas aromáticas y parafínicas.

Entre otras investigaciones realizadas (Letzsch y Ashton, 1993; Nilson y Otterstedt, 1987; Upon y Sikkar, 1982) utilizando cargas de diferentes características para determinar la relación entre estas, los rendimientos y calidades de productos, se encuentran los estudios realizados por (Corma y Sauvanaud, 2006). Estos investigadores usaron tres cargas con diferentes características fisicoquímicas y un catalizador comercial empleado en el proceso FCC en el ámbito industrial.

Los resultados indican que al trabajar con catalizadores convencionales, las cargas de características parafínicas tienden a dar altas conversiones y bajos rendimientos de ALC; mientras que con las cargas de características aromáticas aumenta el rendimiento del ALC y su calidad. También observaron que al aumentar los anillos nafténicos en las cargas, disminuyen las calidades del ALC. La limitante de esta investigación radica en el uso de un único catalizador para analizar cargas con diferentes propiedades fisicoquímicas.

En la presente investigación se evaluaron dos cargas diferentes de un gasóleo con características parafínicas y otro con características nafténicas, con catalizadores de diferentes composiciones. En este se modificaron la relación zeolita-matriz y el ligante (sílice y alúmina). Se analizó la influencia de la relación zeolita-matriz en los rendimientos a productos, en especial al ALC y el contenido de aromáticos presentes en este último.

1. Parte experimental

Se prepararon, caracterizaron y evaluaron dos series de catalizadores a los cuales se les modificó la relación zeolita-matriz (variando el contenido de zeolita) y el tipo de ligante: sílice (Serie A) y alúmina (Serie B), con el objeto de estudiar la influencia de estos componentes en los rendimientos y calidad de los productos de FCC, en especial del ALC.

1.1 Preparación de catalizadores

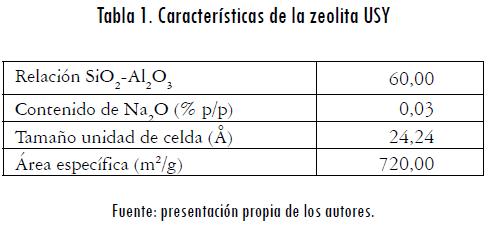

Se utilizó una sílice coloidal comercial, LUDOX (30% en peso SiO2) como fuente de SiO2; como fuente de Al2O3, clorhidróxido de aluminio (clorhydrol) en polvo con 99,9% de pureza, suministrado por Reheis Inc. âla fórmula empírica de este reactivo es [Al2(OH)5Cl]x, con x = 2 a 4. Contiene 47% en peso de Al2O3, 16,6% en peso de cloro y un pH de solución al 15% en peso de 4,3â. El caolín utilizado es caolín coloidal BP 80 powder y una zeolita USY con bajo contenido de sodio, suministrada por Zeolyst Co. Las características de la zeolita utilizada se presentan en la Tabla 1.

1.2Metodología

Se prepararon catalizadores compuestos por matrices de sílice y matrices de alúmina. Los contenidos de zeolita en el catalizador variaron de 0% a 30% en peso y la relación entre caolín y ligante de 3:1 se mantuvo constante.

Las matrices de sílice fueron preparadas por el método sol-gel (Woltermann, Magee y Griffith, 1993), y las matrices de alúmina, por el método de polimerización de clorhidrol (Reymond, Dessalces y Kolenda, 1998; Welsh, Seese y Peters, 1984). La zeolita ultraestable USY se adicionó al sol-gel bajo vigorosa agitación. Estas soluciones se secaron por atomización, en una unidad piloto que opera con atomización neumática y con temperaturas de aire de secado entre 220 y 280°C. Esta unidad consta de dos ciclones para separar partículas, dependiendo de su diámetro. Las partículas obtenidas presentan diámetros de entre 20 y 100 |lm. Posteriormente, estos sólidos se lavaron con agua desionizada caliente a 90 °C para remover los iones nitrato y posibles impurezas; se secaron a 150 °C y se calcinaron a 600 °C durante 2 horas.

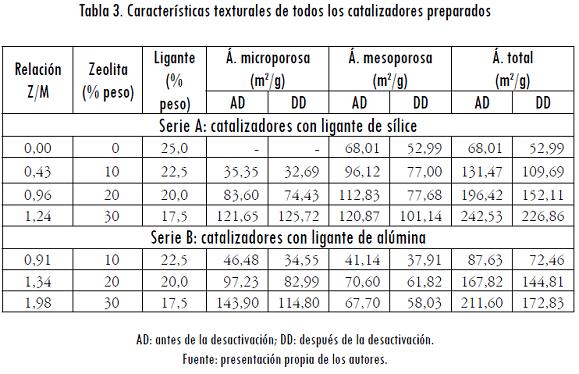

1.3 Caracterización textural

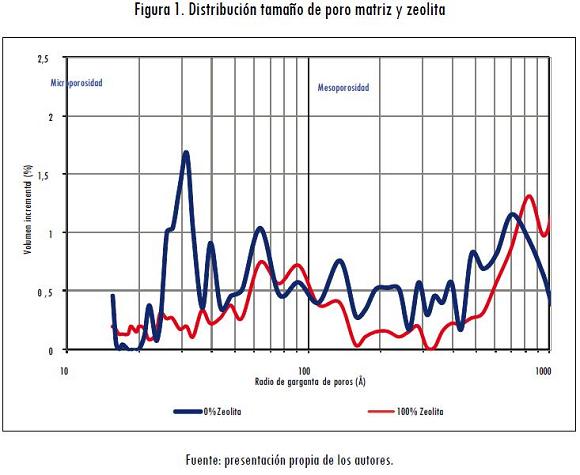

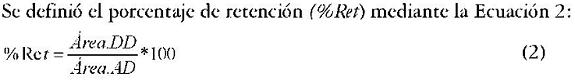

Las áreas específicas de todos los catalizadores fueron determinadas por adsorción isotérmica de nitrógeno, usando un equipo Gemini 2375. A partir de las ecuaciones de Harkins y Jura se obtienen las áreas mesoporosa y microporosa de los catalizadores (Harkins y Jura, 1943). La incertidumbre de las medidas son: área microporosa ± 5 m2/g y área mesoporosa ± 3 m2/g. Se midieron las áreas específicas de todos los catalizadores antes (AD) y después (DD) del proceso de desactivación hidrotérmica.

DD: después de la desactivación.

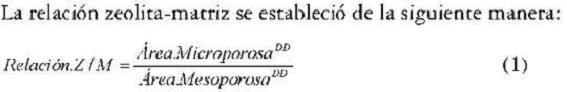

Esta relación es un indicador de la microporosidad aportada netamente por la zeolita y la mesoporosidad aportada en gran mayoría por la matriz, como puede observarse en la Figura 1, donde se presenta la distribución del tamaño de los poros (microporosa y mesoporosa) de una matriz sin zeolita y la zeolita utilizada en esta investigación.

1.4 Pruebas de actividad catalítica

Antes de los ensayos catalíticos, todos los catalizadores fueron desactivados hidrotérmicamente a 760 °C, durante 4 horas en una atmósfera 100% de vapor de agua, con el objeto de simular el proceso de envejecimiento que sufre el catalizador en las unidades de ruptura catalítica.

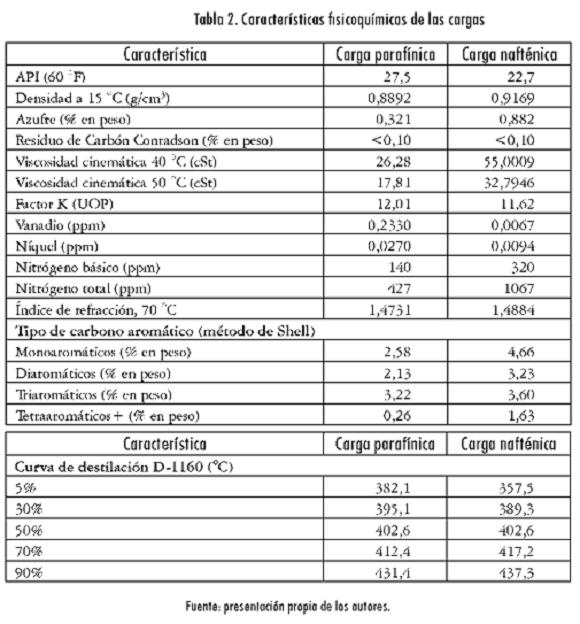

El desempeño de los diferentes catalizadores fue evaluado utilizando un reactor de lecho fijo, en un equipo para ensayo de microactividad (MAT). Las condiciones de reacción fueron: 505 °C, 75 segundos de inyección de carga y una relación catalizador-carga (C/O) peso/peso de 5. El procedimiento utilizado en este ensayo se sustenta en la Norma ASTM D5154-03. Se utilizaron como cargas de alimentación un gasóleo con características parafínicas, con moderados contenidos de azufre y un gasóleo nafténico, con mayores contenidos de azufre y compuestos aromáticos, y menor contenido de metales como níquel y vanadio. Las características fisicoquímicas de las cargas utilizadas se presentan en la Tabla 2.

El análisis de los productos del MAT permite establecer el balance de masa, la conversión y los rendimientos de cada una de las siguientes fracciones de la reacción:

Gas seco: H2, C1, C2, C2 = y H2S. GLP: C3 y C4, olefinas y parafinas.

Gasolina: C5 olefinas, parafinas e hidrocarburos hasta 220 °C.

ALC: hidrocarburos entre 221-342 °C.

Coque: carbón depositado sobre el catalizador.

Slurry: hidrocarburos con puntos de ebullición superiores a 342 °C.

Los resultados de la evaluación catalítica se expresan por medio de la conversión total que se calcula mediante la Ecuación 3. Esta indica el porcentaje de carga que se convirtió durante la reacción de ruptura catalítica.

Conversión total = 100âslurry (% peso) (3)

2. Resultados

2.1 Propiedades físicas de los catalizadores

En la Tabla 3 se presentan las áreas específicas: microporosa, mesoporosa y total de los catalizadores antes y después del proceso de desactivación hidrotérmica. También se observa una relación directa entre el contenido de zeolita y las áreas específicas (microporosas y mesoporosas) obtenidas antes de desactivación. A iguales contenidos de zeolita, los catalizadores de la serie A presentan las mayores áreas específicas y mesoporosas, pero reportan las áreas microporosas más bajas, mientras los catalizadores de la serie B presentan mayores áreas microporosas. Adicionalmente, se observa que las áreas específicas, microporosas y mesoporosas disminuyen después del proceso de desactivación hidrotérmica.

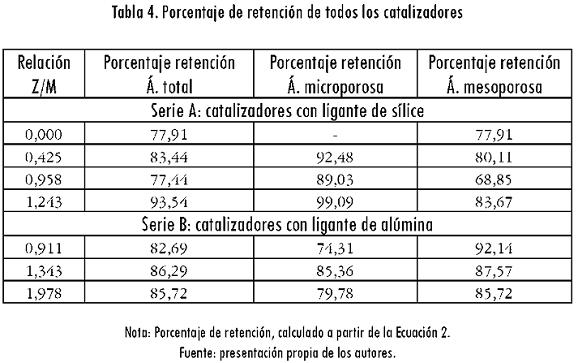

La Tabla 4 muestra la variación entre la relación zeolita-matriz y el porcentaje de retención de las áreas total, microporosa y mesoporosa. En esta tabla es importante destacar que los porcentajes de retención de las áreas específicas de todos los catalizadores superan el 70%, lo cual es un indicador de su estabilidad térmica e hidrotérmica.

2.2 Comportamiento catalítico

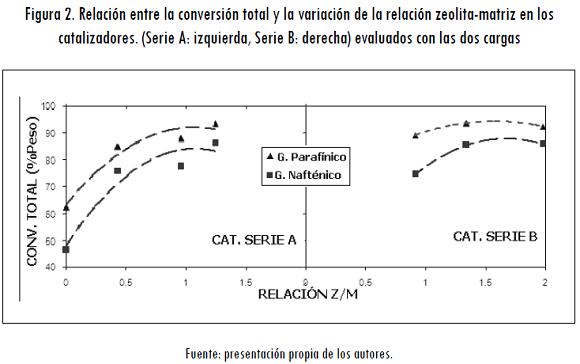

Se analizan los rendimientos a los productos más importantes del proceso de ruptura catalítica (gasolina y ALC), obtenidos al evaluar todos los catalizadores (series A y B) con las cargas nafténica y parafínica. La Figura 2 muestra la relación entre la conversión total y la variación de la relación zeolita-matriz en el catalizador. Es importante destacar que en el caso de los catalizadores de la serie B se presentan resultados con relación zeolita-matriz a partir de 1, debido a la disponibilidad de muestras.

En la Figura 2 se observa que con los catalizadores compuestos, tanto de ligante de sílice (Serie A) como de alúmina (Serie B), el aumento de la relación zeolita-matriz aumenta la conversión total. Es importante destacar que el tipo de ligante influye en que se presenten leves incrementos en la conversión total con los catalizadores de la Serie B. En cuanto a las dos cargas, se obtienen mayores conversiones totales con las dos series de catalizadores cuando se evalúan con el gasóleo parafínico que con el nafténico.

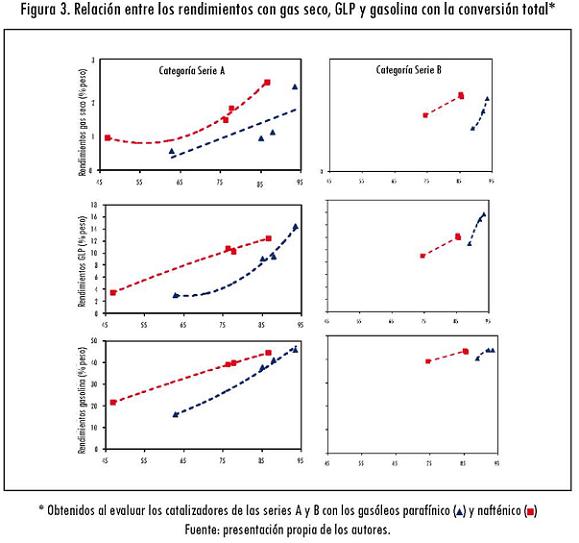

La Figura 3 muestra la relación entre los rendimientos de productos livianos (gas seco, GLP y gasolina) y la conversión total, obtenidos con todos los catalizadores evaluados (series A y B) y con los gasóleos parafínico y nafténico. Allí se observa, de manera general, que los catalizadores compuestos de ligante de alúmina presentan mayores rendimientos con gasolina y GLP, y menores rendimientos con gas seco, que los presentados por los catalizadores compuestos de ligante de sílice; sin embargo, esta mejora en rendimientos es leve.

Al aumentar la conversión total, se incrementan los rendimientos con gas seco, GLP y gasolina. En la Figura 3 también se observa que al evaluar todos los catalizadores con el gasóleo nafténico se obtienen mayores rendimientos con gas seco, GLP y gasolina, que los obtenidos con el gasóleo parafínico. Adicionalmente, la diferencia en rendimientos a gasolina obtenidos con los gasóleos nafténico y parafínico disminuye con el aumento en la conversión total.

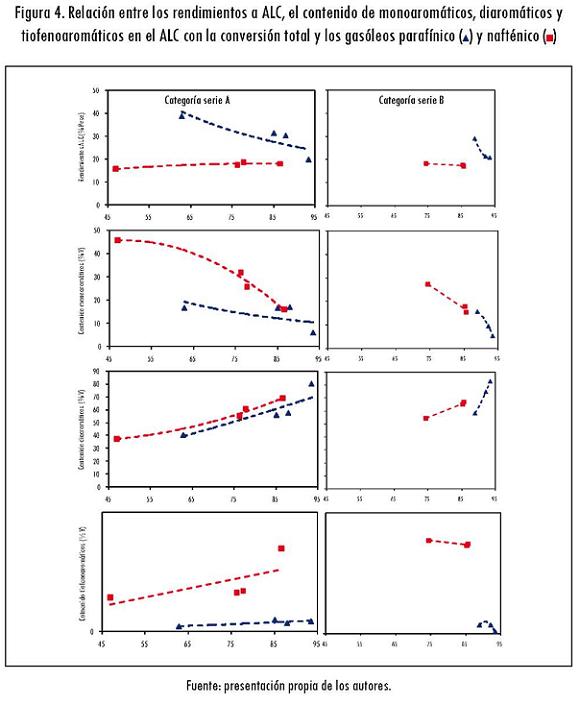

La Figura 4 relaciona los rendimientos de productos medios (ALC) del proceso de ruptura catalítica y su correspondiente distribución tipo hidrocarburo aromático (monoaromáticos, diaromáticos y tiofenoaromáticos) con la conversión total, para todos los catalizadores evaluados con los gasóleos parafínico y nafténico. Allí se observa que se disminuye el contenido de monoaromáticos y aumenta el contenido de diaromáticos y tiofenoaromáticos en el corte de ALC con el incremento en la conversión total, y con todos los catalizadores.

Adicionalmente, al evaluar los catalizadores compuestos de ligante de sílice se obtienen rendimientos ligeramente superiores de ALC y, de manera general, contenidos de monoaromáticos y diaromáticos en el corte de ALC, superiores a los obtenidos al evaluar los catalizadores compuestos de ligante de alúmina. Sin embargo, al evaluar los catalizadores compuestos de ligante de alúmina, se presentan mayores contenidos de tiofenoaromáticos en el ALC.

También se observa una influencia de las características de la carga en los rendimientos a ALC. Al evaluar los catalizadores con la carga de características parafínicas se obtienen rendimientos a ALC superiores al 35% en peso cuando el catalizador no contiene zeolita, y a medida que la conversión total aumenta, los rendimientos a ALC disminuyen rápidamente. Caso contrario se da cuando los catalizadores compuestos de ligante de sílice son evaluados con el gasóleo nafténico: se obtienen rendimientos a ALC que aumentan discretamente a medida que se incrementa la conversión total.

Al analizar los resultados obtenidos al evaluar los catalizadores compuestos de ligante de alúmina con el gasóleo nafténico, se observa que los rendimientos a ALC se mantienen prácticamente constantes con el aumento en la conversión total. Y cuando se evalúan todos los catalizadores con el gasóleo nafténico, se observa que la distribución de aromáticos en el ALC (monoaromáticos, diaromáticos y tiofenoaromáticos) es superior que la obtenida al examinar estos catalizadores con el gasóleo parafínico.

3. Discusión

3.1 Propiedades físicas del catalizador

Los resultados de áreas microporosas presentados por los catalizadores compuestos de ligante de sílice son inferiores a los presentados por los catalizadores compuestos de ligante de alúmina. Lo anterior puede atribuirse a la difusión del sol de sílice dentro de los poros de la zeolita USY, lo que trae consigo la disminución de estas áreas. Observaciones similares fueron reportadas por (Reymond, Dessalces y Kolenda, 1998), quienes estudiaron la influencia del método de preparación de catalizadores en las áreas microporosas y mesoporosas.

La disminución en las áreas específicas, microporosas y mesoporosas, después del proceso de desactivación hidrotérmica está de acuerdo con lo reportado por diversos autores (Joao, 1999; Navarro, 2002; Scherzer, 1993; Yank y O'Connor, 1990), quienes afirman que las condiciones que involucran altas temperaturas y vapor de agua causan la desaluminización de la zeolita y como consecuencia se dan pérdidas en estas áreas. Sin embargo, se observa para estas áreas altos porcentajes de retención, lo que se atribuye al tipo de zeolita utilizada, zeolita USY, la cual ha sufrido un proceso previo de desaluminización, que la hace más resistente a la degradación de la cristalinidad, debido a las altas temperaturas y a los tratamientos con vapor de los procesos térmicos e hidro-térmicos (Navarro, 2002; Scherzer, 1993; Scheutte, 1988).

3.2 Comportamiento catalítico

Los resultados muestran que el aumento de la relación zeolita-matriz en los catalizadores conlleva incrementos en las conversiones totales y en los rendimientos a GLP, gas seco y gasolina. Este comportamiento es el esperado, debido a que al aumentar el contenido de zeolita USY en el catalizador, se incrementa la cantidad de sitios activos capaces de transformar moléculas de gran tamaño en productos ligeros. Los estudios realizados por (Gilbert, Baptista y Rezende, 2006), quienes evaluaron dos catalizadores con relaciones zeolita-matriz de 2 y 0,5 con un gasóleo de vacío, obtuvieron resultados semejantes a los presentados en el actual trabajo: el catalizador con la mayor relación zeolita-matriz registró mayores conversiones y rendimientos a gasolina y menores rendimientos de slurry y coque.

La modificación del contenido de zeolita en los catalizadores no sólo impacta los rendimientos a productos, sino que además involucra modificaciones en la conversión y el contenido de compuestos aromáticos en el corte de ALC. Esto puede atribuirse a los sitios activos aportados por la zeolita que promueven las reacciones de ruptura catalítica, las cuales aumentan los rendimientos de productos livianos (GLP, gas seco y gasolina) y disminuyen en los productos las olefinas, que se transforman en aromáticos. Lo anterior concuerda con lo descrito por diferentes autores (Gilbert, Baptista y Rezende, 2006; Rabo, 1991), quienes afirman que los sitios activos del catalizador promueven las reacciones de craqueo, rompiendo moléculas de gran tamaño, obteniendo olefinas que pueden continuar reaccionando y formando compuestos cíclicos para crear naftenos. Adicionalmente, la zeolita también es promotora de las reacciones de transferencia de hidrógeno, responsables de convertir hidrocarburos nafténicos en compuestos aromáticos, lo que conlleva el aumento en el contenido de aromáticos en el ALC.

Al comparar los resultados de la evaluación de los catalizadores con los gasóleos parafínico y nafténico, se pueden suponer problemas difusionales con este último, ya que está constituido por moléculas de mayor tamaño que las contenidas en el gasóleo parafínico, y este gran tamaño dificulta la difusión de y hacia los sitios activos del catalizador, por lo que disminuye la conversión total; sin embargo, las pocas moléculas de carga que logran alcanzar los sitios activos encuentran mayor cantidad de sitios disponibles. Esto implica un nuevo craqueo que aumenta los rendimientos de productos ligeros (como gas seco, GLP y gasolina) y que disminuyen, por ende, los rendimientos de productos intermedios como el ALC.

Adicionalmente, con el gasóleo nafténico se obtienen mayores rendimientos a gas seco, GLP y gasolina y menores rendimientos a ALC, comparados con los rendimientos alcanzados al evaluar los catalizadores con el gasóleo parafínico. Este comportamiento podría atribuirse a un sobrecraqueo, producto de problemas difusionales que aumentan la producción de productos ligeros y disminuye los rendimientos de productos intermedios como el ALC.

Además, las bajas conversiones totales indican la dificultad que tiene la carga de acceder a los sitios activos del catalizador; por lo anterior, es necesario el incremento en el contenido de zeolita, que involucra aumentos en sitios activos en el catalizador. Esta observación está de acuerdo con lo reportado por (Humpphries, Harris y O'Connor, 1993), quienes evaluaron un catalizador conformado únicamente por zeolita Y y encontraron limitaciones de accesibilidad a los sitios activos de la zeolita, con el aumento en los anillos nafténicos de la carga, y quienes demostraron además que el desempeño de los sitios ácidos está influenciado por su accesibilidad.

Al evaluar los catalizadores con el gasóleo parafínico, se encuentra que el incremento en el contenido de zeolita en los catalizadores disminuye los rendimientos a ALC. Este comportamiento es el esperado, debido al aumento en sitios activos aportados por la zeolita, sumado a la facilidad de craquear este tipo de cargas, lo que origina mayores rendimientos a productos ligeros. Resultados similares obtuvo (Rabo, 1991), quien evaluó catalizadores de FCC con un gasóleo de características fisicoquímicas parecidas a las presentadas por el gasóleo parafínico utilizado en el actual trabajo.

La disminución en los rendimientos de ALC, debido al aumento en el contenido de zeolita, se podría dar por el aporte adicional de sitios activos y, por ende, el incremento en las reacciones de ruptura catalítica. Estas reacciones convierten moléculas pesadas en livianas e inevitablemente se sobrecraquea el ALC, el cual es un producto intermedio, y se aumentan los rendimientos a gasolina, que es un producto ligero. Está hipótesis también ha sido utilizada por otros autores (Bhattacharyya, Kumar y Velayutham, 2006; Gilbert, Baptista y Rezene, 2006), quienes afirman que maximizar rendimientos de ALC es difícil debido a que aumentos en la severidad, causados ya sea por el catalizador o por condiciones operacionales, craquea el ALC a hidrocarburos livianos.

Los altos contenidos de aromáticos presentados en el ALC al evaluar los catalizadores con el gasóleo nafténico, en primera instancia, se atribuyen a las características de la carga, baja °API y alto contenido de monoaromáticos, diaromáticos, triaromáticos y tetraaromáticos. El alto contenido de tiofenoaro-máticos obtenido al evaluar los catalizadores con el gasóleo nafténico se debe al contenido de azufre de este gasóleo, sumado al hecho de que cerca del 20% del azufre presente en la carga termina en el corte de ALC. Estos altos contenidos de tiofenoaromáticos impactan de manera negativa en la calidad del ALC.

4. Conclusiones

De los resultados obtenidos en este trabajo se estableció que:

⢠El incremento en los catalizadores de la relación zeolita-matriz disminuye los rendimientos de ALC, debido a que es un producto intermedio; mientras que se incrementa la conversión total y los rendimientos a productos livianos: gasolina, GLP y gas seco. Adicionalmente, impacta de manera negativa la calidad del ALC, debido al incremento en el contenido de diaromáticos.

⢠Los gasóleos de características parafínicas reportan mayores rendimientos de ALC a bajas conversiones y mejor calidad del corte de ALC. Por ende, debido a su alta reactividad, los incrementos en la conversión traen como consecuencia disminuciones considerables en los rendimientos de ALC y compuestos aromáticos en el corte.

⢠La evaluación de una carga liviana de características parafínicas con catalizadores de FCC a los que se les ha aumentado el contenido de zeolita dificulta la maximización del rendimiento a ALC y su calidad. Esta tendencia pone en evidencia el efecto negativo de los sitios activos aportados por el componente zeolítico en los rendimientos a ALC, en especial sobre su calidad.

⢠Se requieren altas relaciones de zeolita-matriz en el catalizador para convertir selectivamente a ALC las cargas de alimentación de características nafténicas. El aumento en el contenido de zeolita en los catalizadores de FCC ejerce una influencia positiva en los rendimientos a productos como GLP, gasolina y ALC, pero afectan la calidad del ALC, debido al aumento del contenido de diaromáticos.

⢠Los catalizadores compuestos de matriz activa alúmina/caolín presentan ligeros aumentos en la conversión.

Referencias

BHATTACHARYYA, D.; KUMAR, A. y VELAYUTHAM, A. Multi stage selective catalytic cracking process and a system for producing high yield of middle distillate products from heavy hydrocarbon feedstocks. U. S. Patente 7.029.571 B1, 2006. [ Links ]

CORMA CANÃS, A. y SAUVANAUD, L. How can increase the LCO yield and quality in the FCC: cracking pathways analysis. Petrochemical. 2006, vol. 51, núm. 2, pp. 47-451. [ Links ]

GILBERT, W; BAPTISTA, C. y REZENDE, A. Exploring FCC flexibility to produce middistillate and petrochemicals. Rio de Janeiro: Petrobras R&D Center, 2006. [ Links ]

HARKINS, W D. y JURA, G. An adsorption method for the determination of the area ofa a solid without the assumption of a molecular area, and the area occupied by nitrogen molecules on the surfaces of solids. Journal of Chemical Physics. 1943, vol. 11, núm. 9, p. 431. [ Links ]

HUMPPHRIES, A.; HARRIS, D. H. y O'CONNOR, P The nature of active sites in zeolites: influence on catalyst performance. Fluid Catalytic Cracking, Studies in Surface Science and Catalysis. 1993, vol. 76, pp. 41-81. [ Links ]

JOAO, A. Curso de operadores de craqueo catalítico. Rio de Janeiro: Fabrica Carioca de Catalizadores S. A., 1999. [ Links ]

LETZSCH, W y ASHTON, A. The effect of feedstock on yields and product quality. Fluid Catalytic Cracking: Science and Technology. Studies in Surface and Catalysis. 1993, vol. 76, pp. 441-494. [ Links ]

NAVARRO, U. Estudio del impacto de las condiciones de desactivación para simular a nivel de laboratorio las propiedades de catalizadores de equilibrio de ruptura catalítica. Doctorado en Química. Bogotá: Universidad Nacional de Colombia, 2002. [ Links ]

NIELSEN, R. H. y DOOLIN, P. K. Metals passivation. Fluid Catalytic Cracking Science and Technology. Studies in Surface Science and Catalysis. 1993, vol. 76, pp. 339-384. [ Links ]

NILSSON, P y OTTERSTEDT, J. Effects of composition of the feedstock on the catalytic cracking of heavy vacuum gas oil. Applied Catalysis. 1987, vol. 33, pp. 145-156. [ Links ]

PETERS, A. W Instrumental methods of FCC catalyst characterization. Fluid Catalytic Cracking Science and Technology. Studies in Surface Science and Catalysis. 1993, vol. 76, pp. 183-222. [ Links ]

RABO, J. Zeolite chemistry and catalysis. Washington: American Chemical Society Monograph, 1991. pp. 644-650. [ Links ]

REYMOND, J. P; DESSALCES, G. y KOLENDA, F. Preparation of catalyst matrixes of controlled porous texture from silica and alumina sols. Preparation of Catalyst VII. New York: Elsevier-Delmon, 1998, pp. 735-744. [ Links ]

SCHERZER, J. Correlation between catalyst formulation and catalytic properties. Fluid Catalytic Cracking: Science and Technology. Studies in Surface and Catalysis. 1993, vol. 76, pp. 145-182. [ Links ]

â. Designing FCC catalysts with high-silica Y zeolites. Applied Catalysis. 1991, vol. 75, pp. 1-32. [ Links ]

SCHEUTTE, W. Hydrocarbon cracking catalysts and processes utilizing the same. Patente A2 0252761. 1988. [ Links ]

UPON, L. y SIKKAR, R. Effect of feedstock on catalyst performance. Applied Catalysis. 1982, vol. 2, pp. 87-105. [ Links ]

WELSH, W; SEESE, M. y PETERS, A. Catalyst manufacture. U.S. Patente 4.458.023, 1984. [ Links ]

WOLTERMANN, G.; MAGEE, J. y GRIFFITH, S. Commercial preparation and characterization of FCC catalysts. Fluid Catalytic Cracking: Science and Technology. Studies in Surface and Catalysis. 1993, vol. 76, pp. 105-144. [ Links ]

YANIK, S. y O'CONNOR, P. FCC catalyst pore architecture and performance. Catalytic Cracking. AICHE symposium series. 1990, vol. 88, núm. 291, pp. 9-19. [ Links ]

ZHANG, J.; MAO, A. y Chan Z. Catalytic cracking process for increasing simultaneously the yields of diesel oil and liquefied gas. U.S. Patente 6.416.656 B1, 2002 [ Links ]