Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Universidad

Print version ISSN 0123-2126

Ing. Univ. vol.13 no.1 Bogotá Jan./June 2009

Evaluación de la velocidad de corrosión- erosión en un acero API 5L grado 65 en un sistema salmuera-CO2-SiO2-aceite mineral, por medio de técnicas electroquímicas*

Evaluation of the Corrosion-Erosion Rate on API 5L Grade 65 Steel in a Brine-CO2-SiO2-Mineral Oil System, by Electrochemical Techniques**

Avaliação da velocidade de corrosão-erosão do aço API 5L grau 65 em um sistema salmoura-CO2-SiO2-óleo mineral, por meio de técnicas eletroquímicas***

Héctor Luis Muñoz-Fernández****

Luis Ángel González-Mendoza*****

Darío Yesid Peña-Ballesteros******

**** Ingeniero metalúrgico, Universidad Industrial de Santander, Bucaramanga, Colombia. Correo electrónico: muoz.hector@gmail.com.

***** Ingeniero metalúrgico, Universidad Industrial de Santander, Bucaramanga, Colombia. Correo electrónico: anyelgm_83@hotmail.com.

****** Ingeniero metalúrgico, Universidad Industrial de Santander, Bucaramanga, Colombia. Magíster en Ingeniería Metalúrgica, Universidad Industrial de Santander. PhD en Corrosion, University of Manchester, Institute of Science and Technology (UMIST), Reino Unido. Profesor de planta, Escuela de Ingeniería Metalúrgica y Ciencia de los Materiales. Coordinador Grupo de Investigaciones en Corrosión, Universidad Industrial de Santander. Correo electrónico: dypena@uis.edu.co.

** Submitted on February 11, 2009. Accepted on March 14, 2009. This article is based on a research project called Evaluation of the Synergistic Effect between Erosion and Corrosion in AISI SAE 1020 Steel by using Electrochemical Techniques in a Multiphase Water-CO-SandMedium,financed by Universidad Industrial de Santander, Bucaramanga, Colombia.

*** Data de recepção: 11 de fevereiro de 2009. Data de aceitação para publicação: 14 de março de 2009. Este artigo baseiase no projeto de pesquisa denominado Avaliação do efeito sinergístico entre erosão e corrosão do aço AISI SAE 1020 por meio de técnicas eletroquímicas em um meio multifásico água-CO2-areia, financiado pela Universidade Industrial de Santander, Bucaramanga, Colômbia.

* Fecha de recepción: 11 de febrero de 2009. Fecha de aceptación para publicación: 14 de marzo de 2009. Este artículo está basado en el proyecto de investigación denominado Evaluación del efecto sinergístico entre erosión y corrosión de un acero AISISAE1020por medio de técnicas electroquímicas en un medio multifásico agua-CO--arena, financiado por la Universidad Industrial de Santander, Bucaramanga, Colombia.

Resumen

En la producción y transporte de petróleo y gas son comunes los problemas de erosión-corrosión. La velocidad del fluido y el arrastre de partículas sólidas a través del crudo transportado por las tuberías son factores críticos en el proceso de deterioro de los aceros de bajo carbono en presencia de CO2. En esta investigación, los ensayos se realizaron en una celda de erosión-corrosión con un sistema dinámico de electrodo de cilindro rotatorio a velocidades entre 1 y 3 m/s, tamaños de partícula entre 50 /μm y 300 /μm con concentraciones entre 1% y 9% en peso. Se emplearon técnicas de corriente directa y corriente alterna para determinar tanto las velocidades de corrosión en las condiciones evaluadas como la influencia de las partículas de arena y de la velocidad de rotación sobre la velocidad de corrosión del acero. Se obtuvo una relación matemática entre la velocidad de corrosión y las variables del sistema.

Palabras clave: Corrosión electroquímica, análisis del acero.

Abstract

In the production and transportation of oil and gas there are many common problems of erosion-corrosion. The velocity of the flow and the drag of solid particles within the oil transported by pipelines are critical factors in the process of deterioration of low-carbon steels in the presence of CO2. In this research, tests of erosion-corrosion were performed in a cell with a dynamic system of rotating cylinder electrodes at speeds between 1 and 3 m / s, particle sizes between 300/μm and 50//μm at concentrations between 1 and 9% by weight. Techniques of direct current and alternating current were used to determine the corrosion rate under the conditions evaluated and determine the influence of the particles of sand and the speed of rotation on the corrosion rate of steel. A mathematical relation between the corrosion and system variables was calculated.

Key words: Electrochemical corrosion, steel scrap.

Resumo

Na produção e transporte de petróleo e gás são comuns os problemas de erosão-corrosão. A velocidade do fluido e o arrasto de partículas sólidas através do petróleo transportado pelas tubulações são fatores críticos no processo de deterioração dos aços de baixo carbono na presença de CO2. Nesta pesquisa, as provas realizaram-se em uma célula erosão-corrosão com um sistema dinâmico de eletrodo de cilindro rotatório a velocidades entre 1 e 3 m/s, tamanhos de partícula entre 50 μm e 300 μm com concentrações entre 1% e 9% em peso. Empregaram-se técnicas de corrente direta e corrente alternada para determinar tanto as velocidades de corrosão nas condições avaliadas como a influência das partículas de areia e da velocidade de rotação sobre a velocidade de corrosão do aço. Obteve-se uma relação matemática entre a velocidade de corrosão e as variáveis do sistema.

Palavras chave: Corrosão eletroquímica, análise do aço.

Introducción

Los estudios de la corrosión de los aceros para la tubería que transporta crudo demuestran que el CO2 es uno de los agentes corrosivos más peligrosos, que bajo la influencia de factores como la velocidad de flujo y la presencia de arena activan la velocidad de corrosión del metal, lo que ocasiona su deterioro y destrucción. La corrosión asistida por erosión es uno de los problemas que a diario se presentan en las industrias petroquímicas, por lo que el objetivo de este trabajo de investigación es evaluar la velocidad de corrosión mediante ensayos que permitan simular, a escala de laboratorio, el comportamiento corrosivo del flujo que se transporta en las tuberías que van desde el pozo hasta el tanque de almacenamiento.

La erosión es uno de los factores que modifican la velocidad de corrosión, ya que es la causante del deterioro de la capa protectora interna de la tubería (American Petroleum Institute, 2003). En materiales dúctiles, la incidencia del erosivo genera una drástica deformación plástica localizada, así como un endurecimiento por deformación y formación de costras. En los materiales frágiles, el deterioro es causado por agrietamiento, fractura y desprendimiento de pequeñas partes del material (Peña, 2001), que deja el espacio para que gases como el CO2 incrementen la corrosión, lo cual conlleva una disminución en el espesor de la tubería, y de no ser controlado, la pérdida del material. El flujo que circula a través de la tubería lleva elementos sólidos como sílice, gases como el CO2 y agua salada, que influyen de manera determinante en el deterioro por corrosión de la tubería. Por lo tanto, se estudia la influencia de estos elementos, para determinar su efecto en un acero de tubería.

En esta investigación, dentro de los parámetros más importantes para evaluar están la velocidad de flujo, la temperatura (Waard y Milliams, 1975), el porcentaje de sílice (arena abrasiva), el tamaño de partícula de la sílice y el porcentaje de aceite. Con el uso de técnicas electroquímicas como: espectroscopia de impedancia electroquímica (EIE), resistencia a la polarización (Rp) y extrapolación de Tafel (García y Archila, 2003) fue posible determinar las velocidades de corrosión de los sistemas estudiados. La importancia de este trabajo se basa en una profun-dización del estudio del daño que ocasionan los elementos erosivos en presencia del gas CO2, que son los causantes directos de los problemas reales de corrosión en las tuberías de transporte de hidrocarburos, que al ser afectadas conducirían a paradas no programadas en la producción y a cambios constantes de los materiales, que ocasionan pérdidas y enormes costos.

1. Procedimiento experimental

En este estudio se emplearon probetas de acero API 5L X65 de forma anular con 12 mm de diámetro externo, 6 mm de diámetro interno, 8 mm de altura, para un total de área externa de 3,02 cm2. En la Figura 1 se presenta una fotografía del tipo de probeta empleada.

La preparación de las muestras se llevó a cabo según la norma ASTM G1-90. Las probetas se desbastaron con papel abrasivo de SiC hasta número 600. Luego se desengrasaron con agua y etanol y se secaron con aire caliente. Para la realización de las pruebas electroquímicas en el laboratorio se emplearon dos tipos de soluciones: una para los ensayos de corrosión pura y otra para los ensayos de corrosión asistida por erosión y erosión-corrosión.

La solución para las pruebas de corrosión pura consistió en una mezcla de 3% de NaCl, aceite mineral al 10% en peso con un flujo gaseoso de CO2 al 5% en volumen (balance nitrógeno). Al inicio de cada prueba, la solución fue desaireada con un caudal de 150 ml/min de gas nitrógeno para reducir la concentración de oxígeno presente en la solución durante 30 minutos, de acuerdo con la norma ASTM G59. Posteriormente se inyectó al sistema CO2 al 5% en volumen durante 30 minutos, con el mismo caudal anterior, y se mantuvo durante la realización de los ensayos.

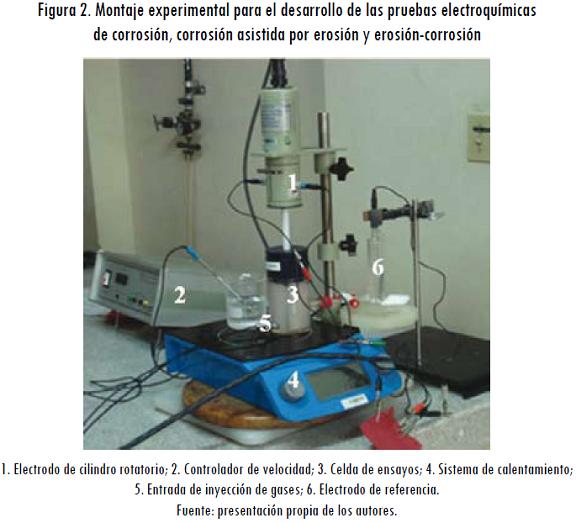

La solución para las pruebas de corrosión asistida por erosión y erosión-corrosión consistió en una mezcla de 3% en peso de NaCl, 10% en peso de aceite mineral y CO2 al 5% en volumen (balance nitrógeno) con partículas de SiO2. Tal como se explicó en el caso anterior, esta solución también se desaireó con nitrógeno y luego se purgó con la misma mezcla gaseosa con contenido de CO2 durante 30 minutos con un caudal de 150 ml/min, antes de la inmersión de la muestra y durante los ensayos. Los reactivos empleados en esta experimentación fueron de tipo analítico. En la Figura 2 se muestra el montaje de experimentación para el desarrollo de las pruebas electroquímicas.

2. Resultados y discusión

2.1 Velocidad de corrosión sin erosión

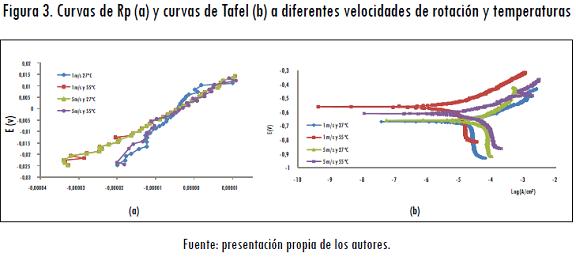

Los resultados obtenidos en esta etapa se refieren a las medidas de las velocidades de corrosión sin erosión del electrodo de acero al carbono API 5L X65, a través de las técnicas de Rp, extrapolación de Tafel y EIE a diferentes velocidades de rotación y a diferentes temperaturas bajo la norma ASTM G-102. Las figuras 3a y 3b presentan los resultados de las técnicas de corriente directa.

En la Figura 3a se puede observar la disminución de las pendientes al aumentar la velocidad de rotación, lo cual significa que existe un aumento en la velocidad de corrosión; también se observa un aumento en la pendiente al aumentar la temperatura. Estos resultados concuerdan con las curvas de Tafel mostradas en la Figura 3 b, donde se puede observar un desplazamiento hacia la derecha con el aumento de la velocidad del sistema y un desplazamiento hacia la izquierda al aumentar la temperatura.

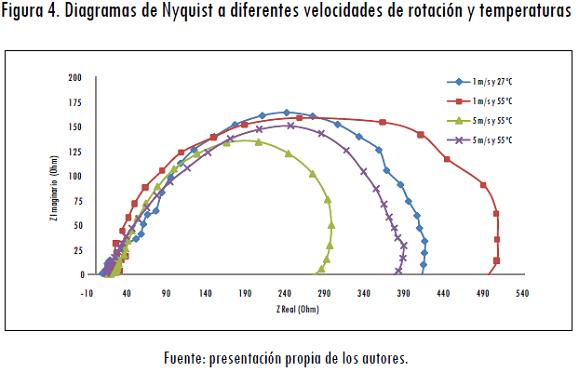

De acuerdo con el análisis de las curvas, se puede decir que hay un control mixto en la interfase del material y el flujo multifásico debido a las reacciones mixtas entre el gas, la salmuera y el aceite. Los resultados de la técnica de corriente alterna se muestran en la Figura 4, donde se observa un aumento en la resistencia a la polarización a medida que disminuye la velocidad de rotación y aumenta la temperatura. Así, el comportamiento de la resistencia a la polarización es muy similar a los calculados por la técnica de corriente directa.

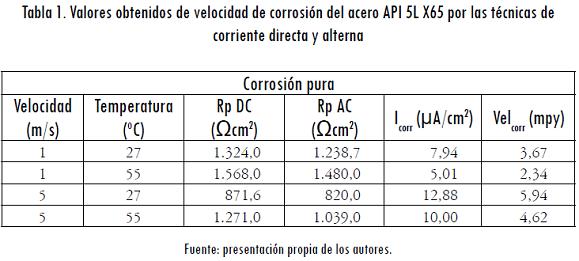

Los diagramas de Nyquist presentan semicírculos capacitivos a altas frecuencias y la tendencia de arcos inductivos en la parte inferior a más bajas frecuencias. El semicírculo capacitivo demuestra la influencia de las propiedades dieléctricas de la doble capa electroquímica. El arco inductivo se puede explicar por la disminución de la concentración en la superficie (variación sinusoidal con el cambio de fase contra la medida de señal de voltaje) de una especie intermedia absorbida involucrada en el mecanismo de disolución, posiblemente por la absorción del ácido carbónico sobre el sustrato metálico (Nesic y Brown, 2005). La Tabla 1 presenta los valores de resistencia a la polarización por ambas técnicas, el valor de corriente de corrosión en juA/cm2 y la velocidad de corrosión en mpy. Los cálculos de estos valores son realizados según la norma ASTM G3-89.

2.2 Velocidad de corrosión-erosión

Los resultados obtenidos en esta etapa se refieren a las medidas de las velocidades de corrosión asistida por erosión del electrodo de acero al carbono API 5L X65 por el método de las técnicas de Rp, extrapolación de Tafel y EIE, a diferentes velocidades de rotación.

2.2.1 Velocidad de corrosión-erosión a diferentes tamaños y concentraciones de partícula a 1 m/s y 27 °C

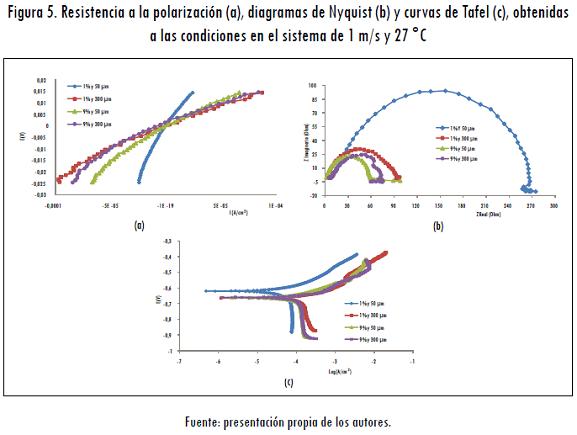

En la Figura 5a se puede observar la Rp cuando las condiciones de ensayo se llevaron a cabo a una velocidad de 1 m/s y una temperatura de 27 °C, variando sus concentraciones de partículas (1% y 9% en peso) y su tamaño (50 y 300 μm). Se observa que la mayor Rp dada por la pendiente de las curvas corresponde al ensayo realizado con un tamaño de partícula de 50 μm y 1% de SiO2; por lo tanto, exhibe una menor velocidad de corrosión y se ajusta a los resultados obtenidos en los diagramas de Nyquist para estas mismas condiciones (Figura 5b).

En los diagramas de Nyquist se observa la formación de un segundo semicírculo o lazo inductivo a bajas frecuencias, también observado en la segunda etapa de la experimentación. Este lazo inductivo puede atribuirse a uno de dos posibles fenómenos: el primero, por la presencia de CO2 en el sistema, y el segundo, a causa de un posible cambio de rugosidad en la superficie del material, debido al mismo fenómeno corrosivo.

En la Figura 5c se presentan las curvas de Tafel, donde se puede observar la formación de una corriente límite. De acuerdo con los ensayos de impedancias que no mostraron un comportamiento de Warburg, se deduce que hay un control mixto en el sistema. Para 300 jum y 1% de SiO2 se observa la mayor densidad de corriente; por lo tanto, la mayor velocidad de corrosión. Se esperaría encontrar velocidades de corrosión altas en los ensayos desarrollados con 9% de partículas; sin embargo, esto podría explicarse debido a que a esta velocidad no todas las partículas impactan el electrodo de trabajo debido a una posible interferencia entre ellas mismas.

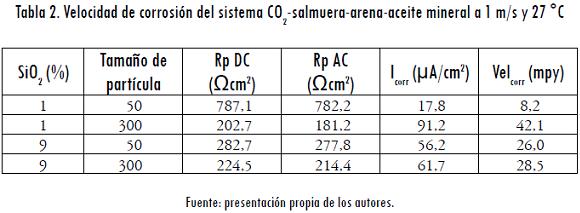

La determinación del valor de densidad de corriente se realizó por el método gráfico según la norma ASTM G3-89. Con este valor calculado y empleando la ecuación para determinar la velocidad de penetración (Ecuación 1), se obtuvieron las velocidades de corrosión. En la Tabla 2 se presentan los valores hallados.

Vcorr = 0,13 icorr PE/ρ (1)

Donde:

Vcorr: velocidad de corrosión (mpy ó mg/dm2d).

PE: peso específico del material (g).

p : densidad del material (g/cm3).

De acuerdo con los datos de la Tabla 2, se puede deducir que a una velocidad constante (1 m/s) e incrementando el tamaño de partícula, aumenta la velocidad de corrosión, puesto que se presenta una mayor superficie de contacto y, por lo tanto, una mayor remoción de la capa protectora (siderita) formada lentamente sobre el material.

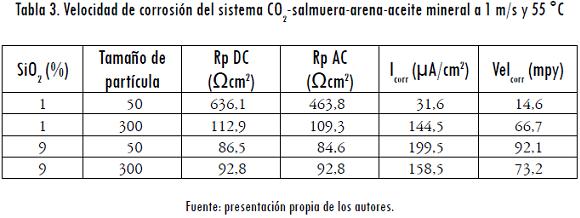

2.2.2 Velocidad de corrosión-erosión a diferentes tamaños y concentraciones de partículas a 1 m/s y 55 °C

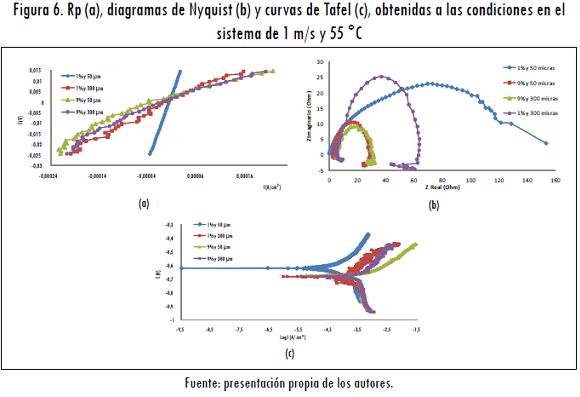

Las curvas de resistencia a la polarización se presentan en la Figura 6a. Se puede observar que con una concentración de 1% y 50 jUm de tamaño de partícula, la pendiente de la curva es mayor y las demás curvas presentan un comportamiento similar. Sin embargo, los valores de Rp disminuyen con el aumento del porcentaje de partículas. El valor de Rp más bajo se observa con una concentración de 9% y 50 jUm de tamaño de partícula; por lo tanto, representa la máxima velocidad de deterioro y se ajusta a lo observado en los diagramas de Nyquist (Figura 6b).

En los diagramas de Nyquist de la Figura 6b se pueden observar la presencia de lazos inductivos atribuidos a la absorción de especies intermedias, involucradas en el mecanismo de disolución. Estos diagramas no muestran semicírculos perfectos; se observa una forma ovalada sobre el eje real, principalmente a bajas frecuencias, debido posiblemente a fuertes perturbaciones ocasionadas por la arena en la superficie (Cottis y Turgoose, 1999).

El sistema evaluado está controlado por difusión o transferencia de masa y por activación o transferencia de carga, lo que indica un control mixto. Se observa un desplazamiento hacia la derecha de las curvas de Tafel, correspondientes al porcentaje de partículas mayor (Figura 6c), donde el valor más alto de densidad de corriente se obtuvo para el ensayo con la concentración de 9% y 50 pun de tamaño de partícula, la condición más agresiva con la mayor velocidad de deterioro en todo el sistema. En la Tabla 3 se presentan en detalle los resultados obtenidos.

De acuerdo con la Tabla 3, se puede concluir que a una concentración constante de partículas del 1% se incrementa la velocidad de corrosión con el aumento del tamaño de partícula; mientras que con una concentración del 9% la velocidad de corrosión disminuye con el aumento del tamaño, lo cual se atribuye a que existe una mayor interacción entre las partículas (choques entre ellas y disminución de su energía de impacto) que disminuye el impacto neto total contra la superficie del material.

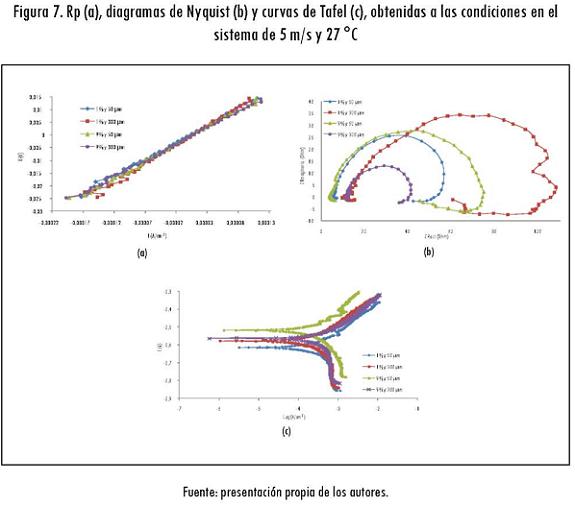

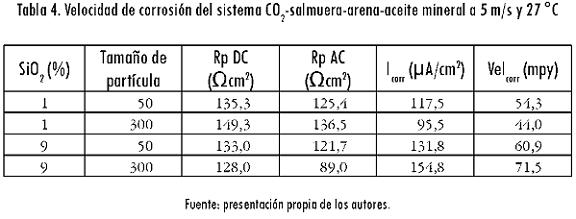

2.2.3 Velocidades de corrosión-erosión a diferentes porcentajes y tamaños de partículas a 5 m/s y 27 °C

La Figura 7a presenta las curvas de Rp, en las cuales se observan pendientes muy similares y muestran un comportamiento similar al sistema anterior, donde el valor de Rp disminuyó con el aumento de la concentración de partículas. La máxima velocidad de deterioro se obtuvo con una concentración de partícula del 9% con un tamaño de 300 pm, que está de acuerdo con lo obtenido mediante la técnica de impedancias, representada en los diagramas de Nyquist para estas mismas condiciones (Figura 7b). En estos se observa la presencia de lazos inductivos debidos posiblemente a la absorción de especies intermedias involucradas en el mecanismo de disolución; sin embargo, para este caso especial se puede atribuir también al daño superficial del material a la velocidad de impacto de las partículas.

El proceso está controlado por difusión y por activación. Esto indica un control mixto influenciado por la mojabilidad del aceite sobre la superficie del material. También se observa un desplazamiento hacia la derecha de las curvas de Tafel (Figura 7c), correspondientes a las condiciones de trabajo con porcentajes de partículas mayores, donde la densidad de corriente más alta resultó ser para el ensayo con 9% y 300 pirn, lo cual indica que esta condición de experimentación es la más agresiva sobre el material, cuyos resultados se listan en la Tabla 4. El aumento de la densidad de la corriente está relacionado directamente con la energía cinética de las partículas de sílice y, por lo general, donde las partículas golpean la superficie en ángulos cercanos de 90° (Hussain y Robinson, 2007).

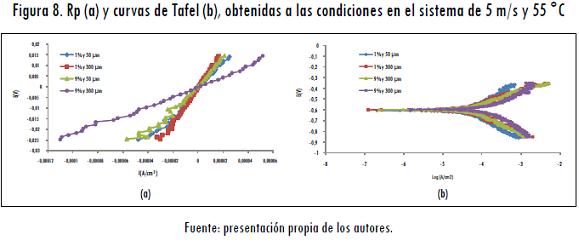

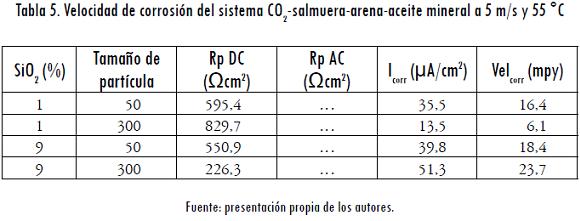

2.2.4 Velocidades de corrosión-erosión a diferentes porcentajes y tamaños de partículas a 5 m/s y 55 °C

Las curvas de resistencia a la polarización obtenidas para los ensayos realizados con una velocidad de 5 m/s y 55 °C se presentan en la Figura 8. Se puede observar que en la experimentación con una concentración de partículas del 1% y un tamaño de 300 pirn, la pendiente de la curva es mayor. Con las demás condiciones de experimentación se obtuvieron pendientes similares; sin embargo, los valores de Rp disminuyen con el aumento del porcentaje de partículas. La Rp más baja se logró con una concentración de partículas del 9% y un tamaño de 300 pirn. Con estas condiciones, el sistema presentó inestabilidad debido a factores como la velocidad de rotación del electrodo y la temperatura que mejora la formación de películas, las cuales no alcanzan un espesor suficiente para proteger la superficie del acero debido a los impactos de las partículas.

El proceso está controlando la transferencia de carga, donde posiblemente el aceite desempeña un papel importante en la mojabilidad de la superficie, también se observa un desplazamiento hacia la derecha de las curvas de Tafel (Figura 8b), que tienen un porcentaje mayor de partículas, donde la mayor densidad de corriente fue para el ensayo con 9% y 300 jUm, lo que indica que es la condición más agresiva con la mayor velocidad de deterioro en todo el sistema, como se puede evidenciar en los resultados presentados en la Tabla 5.

Al comparar estos resultados con los obtenidos con las condiciones de velocidad de 5 m/s y 55 °C de temperatura, se puede observar que la velocidad de corrosión es menor debido al efecto combinado de interferencia de las partículas entre sí y a la mayor fluidez del aceite mineral, que de cierta manera protege la superficie; además del tiempo transcurrido para lograr la estabilización del sistema.

2.3 Análisis estadístico de los datos experimentales

Después de recopilar los datos de las pruebas realizadas para los diferentes sistemas estudiados con base en el diseño experimental, se realizó el análisis estadístico con el cual se estudiaron la interacción entre las variables y los efectos e influencia de cada variable en la velocidad de corrosión. Se obtuvieron diferentes correlaciones matemáticas que asocian la variable respuesta (velocidad de corrosión) como una función de los factores (variables independientes) y sus respectivas interacciones. El polinomio respuesta para el sistema salmuera-aceite mineral-CO2 sin presencia de partículas (corrosión pura) se presenta en la Ecuación 2:

Vcorr= 4,35 + 0,58*Vel- 0,050*Temp - 0,00018*Vel*Temp (2)

a=0,05; R2=99,64%; error=0,15.

Donde:

Vcorr: velocidad de corrosión (mpy).

Vel: velocidad de rotación (m/s).

Temp: temperatura (°C).

El polinomio respuesta para el sistema salmuera-SiO2-aceite mineral-CO2 con presencia de partículas (corrosión-erosión) se presenta en la Ecuación 3:

Vcorr = -58,0 + 1,70*Temp + 29,70*Vel + 0,67*%part + 0,130*Tpart - 0,690*Temp*Vel + 0,073*Temp*%part - 0,0190*Vel*Tpart -0,0083*%part*Tpart

α=0,05; R2=80,26%; error=14,48. (3)

Donde:

Vcorr: velocidad de corrosión (mpy).

Vel: velocidad de rotación (m/s).

Temp: temperatura (°C).

% part: porcentaje de partícula.

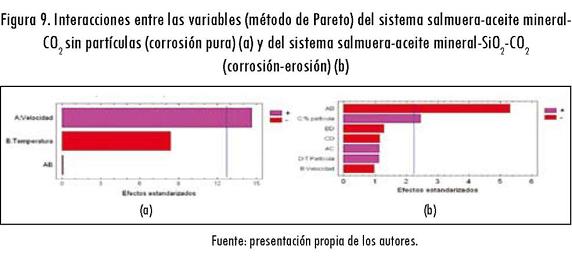

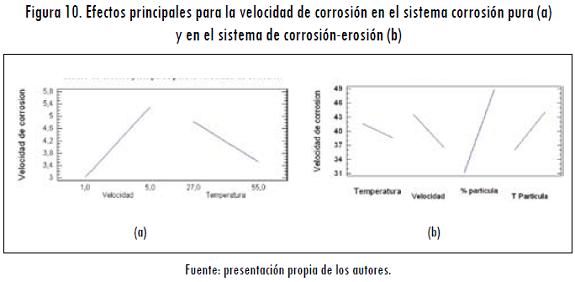

T part: tamaño de partícula.

Las figuras 9 y 10 presentan los gráficos de Pareto y los diagramas de efectos principales para el sistema de corrosión pura y de erosión-corrosión. En estas puede observarse que en el caso de corrosión pura, la velocidad de corrosión es afectada por la velocidad de rotación y por la temperatura. Para el caso de corrosión-erosión, la variable con más influencia en la velocidad de deterioro del acero es el porcentaje de la concentración de partículas.ç

Para el caso de corrosión pura se observa que la velocidad de corrosión es afectada por la velocidad de rotación; también se observa un grado de significancia con la temperatura. Para el caso de corrosión-erosión la variable con más influencia en la velocidad de deterioro del acero es el porcentaje de partícula.

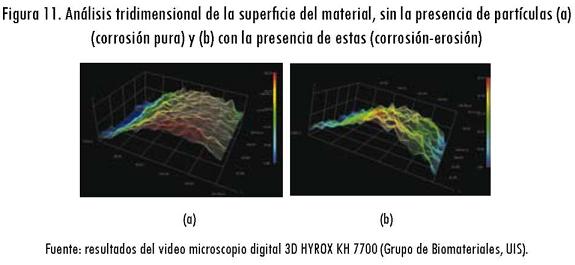

2.4 Análisis de la superficie de las probetas después del ensayo

En la Figura 11 se presentan los análisis tridimensionales de la superficie de las muestras después de los ensayos sin (corrosión pura) y con la presencia de partículas erosivas (corrosión-erosión). Allí se observa que en la superficie analizada después de los ensayos de corrosión con y sin partículas erosivas hay mayor homogeneidad en la superficie atacada sin partículas, puesto que no se presentó el fenómeno erosivo. De igual manera, se observa en las figuras 11a y 11b una diferencia superficial (rugosidad) de la capa causada por el impacto de las partículas de sílice, lo cual está de acuerdo con la Figura 7.

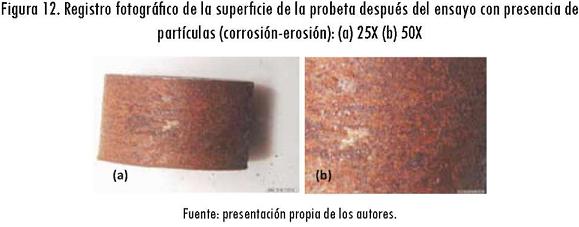

En la Figura 12 se presenta un registro fotográfico de la superficie de la probeta expuesta al sistema de corrosión-erosión y en el cual se puede observar el rompimiento de la capa de siderita formada por el impacto de las partículas y corrosión generalizada para el sistema ensayado a 5 m/s y 55 °C.

3. Conclusiones

En el sistema de estudio, con adición de diferentes porcentajes de arena, la velocidad de deterioro del acero API 5L X65 está influenciada principalmente por el porcentaje de partículas y la interacción velocidad de rotación-temperatura y con una contribución menor del tamaño de partícula. El choque de las partículas contra la superficie de acero remueve la capa de siderita protectora, que no se alcanza a formar completamente, de modo que la velocidad de corrosión aumenta respecto al sistema sin partículas.

Los valores de velocidad de corrosión obtenidos para los blancos confirman el efecto de la velocidad de rotación y la temperatura sobre la velocidad de corrosión; comportamiento que se mantiene cuando se trabaja con diferentes porcentajes de partículas y se aumenta la velocidad del fluido. Se presenta una mayor velocidad de corrosión en el sistema con 9% de partículas a 1 m/s, 55°C y 50 |U.rn, mientras a 1 m/s, 55 °C y 0% de partículas se obtuvo la velocidad de corrosión más baja.

Según el análisis estadístico de los resultados (Pareto, gráficos de interacción y gráficos de efectos principales), se afirma que los factores con efecto significativo para este sistema son el porcentaje de partícula, la interacción temperatura-velocidad de rotación y la temperatura, esta última en menor magnitud.

Agradecimientos

Los autores expresan sus agradecimientos al Grupo de Investigaciones en Corrosión (GIC) y al profesor Yezid García Portilla, por sus acertados comentarios y discusiones.

Referencias

AMERICAN PETROLEUM INSTITUTE. API RP 571 Damage mechanisms affecting fixed equipment in the refining industry. Houston, 2003. [ Links ]

COTTIS, R. y TURGOOSE, S. Electrochemical impedance and noise. Houston: NACE Internacional, 1999. [ Links ]

GARCÍA, M. y ARCHILA, E. Evaluación de la corrosión del acero AISI-SAE 1020 por medio de técnicas electroquímicas en los sistemas hidrodinámicos: salmuera-CO2-N2 y salmuera-H2S-N2. Trabajo de grado de Ingeniería Metalúrgica. Bucaramanga: Universidad Industrial de Santander, 2003. [ Links ]

HUSSAIN, E. y ROBINSON, M. Erosion-corrosion of 2205 duplex stainless steel in flowing seawater containing sand particles. Corrosion Science. 2007, vol. 49, núm. 4, pp. 17371754. [ Links ]

NESIC, S. y BROWN, B. COJHJS corrosión under scale forming conditions. Houston: Corrosion NACE International, 2005. [ Links ]

PENA, D. Introducción a la erosión de materiales. Revista Ion. 2001, vol. 17, núm. 1, pp. 3136. [ Links ]

WAARD, C. y MILLIAMS, D. E. Prediction of carbonic acid corrosion in natural gas pipelines. Corrosion, vol. 31. First International Conferences on the Internal and External Protection of Pipes, paper F1, septiembre de 1975. University of Durham, UK. [ Links ]