Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Universidad

Print version ISSN 0123-2126

Ing. Univ. vol.14 no.1 Bogotá Jan./June 2010

Aplicativo para el control estadístico de procesos en línea integrado a un sistema de manufactura flexible*

Application for Statistic Control of Online Processes as Part of a Flexible Manufacturing System**

Aplicativo para o controle estatístico de processos em linha integrado a um sistema de manufatura flexível***

Carlos Eduardo Fúquene-Retamoso****

Hugo Santiago Aguirre-Mayorga****

* Este artículo se deriva de un proyecto de investigación denominado Integración de la información de una estación de control de calidad de un sistema de manufactura integrada por computador (CIM) con un aplicativo para determinar la capacidad de proceso de una fábrica automatizada, desarrollado por el grupo de investigación ZENTECH de la Pontificia Universidad Javeriana, Bogotá, Colombia, con número de registro interno de la Vicerrectoría Académica 00002097.

** This article results from the research project called Data Integration in a Quality Control Station within a Computer-Integrated Manufacturing System (CIM) with an Application that Determines the Processing Capacity of an Automated Factory, developed by the research group ZENTECH from the Pontificia Universidad Javeriana, Bogotá, Colombia, registration 00002097.

*** Este artigo deriva-se de um projeto de pesquisa denominado Integração da informação de uma estação de controle de qualidade de um sistema de manufatura integrada por computador (CIM) com um aplicativo para determinar a capacidade de processo de uma fábrica automatizada, desenvolvido pelo grupo de pesquisa ZENTECH da Pontifícia Universidade Javeriana, Bogotá, Colômbia, com número de registro interno da Vice-reitoria Acadêmica 00002097.

**** Ingeniero electrónico, Universidad Industrial de Santander, Bucaramanga, Colombia. Magíster en Ingeniería Electrónica, Pontificia Universidad Javeriana, Bogotá, Colombia. Profesor asistente del Departamento de Ingeniería Industrial, Pontificia Universidad Javeriana. Correo electrónico: gzambrano@javeriana.edu.co.

***** Ingeniero industrial, Pontificia Universidad Javeriana, Bogotá, Colombia. Master of Environmental Management, Portland State University, Estados Unidos. Profesor asistente del Departamento de Ingeniería Industrial, Pontificia Universidad Javeriana. Correo electrónico: cfuquene@javeriana.edu.co.

***** Ingeniero industrial, Pontificia Universidad Javeriana, Bogotá, Colombia. Magíster en Ingeniería Industrial, Universidad de los Andes, Bogotá, Colombia. Profesor asistente del Departamento de Ingeniería Industrial, Pontificia Universidad Javeriana. Correo electrónico: saguirre@javeriana.edu.co.

Fecha de recepción: 14 de enero de 2010. Fecha de aceptación para publicación: 5 de marzo 2010.

Submitted on January 14, 2010. Accepted on March 5, 2010.

Data de recepção: 14 de janeiro de 2010. Data de aceitação para publicação: 5 de março de 2010.

Resumen

Este trabajo presenta un aplicativo desarrollado para mejorar el seguimiento hecho a los procesos en las organizaciones que han implementado sistemas altamente automatizados e integrados. Los sistemas de ejecución de manufactura (MES) permiten una integración efectiva entre los sistemas de planeación de recursos empresariales (ERP) y los sistemas flexibles de manufactura (FMS) en el piso de planta. A partir de la integración previa entre el Software Application and Product (SAP) y un FMS se desarrolla un aplicativo de capa MES para el control estadístico de los procesos. Este aplicativo resuelve problemas como: conectividad, adquisición de los datos y análisis de datos mediante alarmas, no sólo basados en especificaciones y límites de control, sino también en análisis de causas mediante el uso de arboles de decisión. Una de las características de este trabajo es que puede implementarse en cualquier proceso y no requiere software MES adicional para su funcionamiento, con lo cual se disminuyen los costos de adquisición e implementación. Las pruebas del sistema se realizaron teniendo como sistema de medición la estación de control de calidad por visión artificial de piezas mecanizadas en el sistema FMS.

Palabras clave: Control de procesos industrialesestadística, sistemas flexibles de manufactura, sistemas de control lineal.

Abstract

This work proposes a new procedure for enhancing the monitoring of industrial processes in organizations with highly integrated systems. Manufacturing Execution Systems (MES) permit an effective integration between Enterprise Resource Planning software and Flexible Manufacturing Systems at the shop floor. Based on a previously-developed integration between these two systems, a MES layer-based procedure for Statistical Process Control (SPC) is developed. This piece of software solves problems such as connectivity, data acquisition and alarm-based data analysis based on both control specifications and limits and cause-analysis through decision trees. This work can be part of any process and does not require any additional MES software, which reduces costs and maintenance. This software was tested through an artificial-vision-based quality control station with mechanic parts automated through an FMS system.

Key words: Industrial process control – statistics, flexible manufacturing systems, linear control systems.

Resumo

Este trabalho apresenta um aplicativo desenvolvido para melhorar o acompanhamento feito aos processos nas organizações que implementaram sistemas altamente automatizados e integrados. Os sistemas de execução da manufatura (MES) permitem uma integração efetiva entre os sistemas de planejamento de recursos empresariais (ERP) e os sistemas flexíveis de manufatura (FMS) no chão de fábrica. A partir da integração prévia entre SAP e um FMS desenvolve-se um aplicativo MES para o controle estadístico dos processos. Este aplicativo resolve problemas como: conectividade, aquisição dos dados e análises de dados mediante alarmes, não só baseados em especificações e limites de controle, mas também em análises de causas mediante o uso de árvores de decisão. Uma das características deste trabalho é que pode implementar-se em qualquer processo e não requer software MES adicional para seu funcionamento, com o qual se diminuem os custos de aquisição e implementação. As provas do sistema se realizaram tendo como sistema de medição a estação de controle de qualidade por visão artificial de peças mecanizadas no sistema FMS.

Palavras-Chave: Controle de processos industriaisestatística, sistemas flexíveis de manufatura, sistemas de controle linear.

Introducción

Debido a los avances en las comunicaciones y a las herramientas tecnológicas disponibles para la producción, las empresas se están enfrentando a un sinnúmero de oportunidades para mejorar sus procesos. Una de las tendencias más marcadas es hacia la integración horizontal y vertical de la información en las empresas, principio fundamental de los sistemas de manufactura integrada por computador (CIM, por su sigla en inglés). Estos sistemas se consideran una estrategia de administración para la manufactura, donde se integran todas las unidades funcionales de la compañía, a través de redes de computadores, que transforman las islas de automatización en un sistema altamente interconectado y capaz de responder ágilmente a las fuerzas del mercado (Nagalingam y Lin, 2008).

Estos procesos de integración y de concepción de nuevas metodologías para la manufactura han sido objeto de estudio desde los años setenta del siglo pasado, y aunque ya se han asentado en muchas de las industrias en Japón, Europa y Estados Unidos, el reto ahora es contribuir a generar industrias innovadoras, flexibles, competitivas, con bajo impacto ambiental y con compromiso social (Molina et al., 2005). Estos nuevos enfoques tienen como objetivo generar ambientes industriales interconectados que permitan mayor flexibilidad, reconfigurabilidad e inteligencia; además, que se adapten a las condiciones de los procesos, altamente integrables entre sí y con mejores interfaces hombre-máquina.

En particular, la necesidad de inteligencia, es decir, de características y habilidades del sistema para hacer frente a situaciones desconocidas y excepcionales, debe estar presente para reaccionar ante cambios inesperados del mercado. Sin embargo, esta característica tan deseable sólo se logra con una alta interoperabilidad, es decir, con la capacidad de comunicarse abiertamente con otras máquinas o componentes del sistema, para enviar la información y analizarla en el momento adecuado.

A estos nuevos sistemas se les conoce como sistemas reconfigurables de manufactura (RMS, por su sigla en inglés), que tienen en cuenta nuevas concepciones en el diseño de sistemas y aplicaciones de software industrial para ambientes altamente flexibles, que cumplen además con premisas como modularidad de los componentes, de tal forma que su capacidad de integración les permite acondicionar los sistemas y llegar a mercados exigentes donde la particularidad de los productos y su complejidad requieren sistemas robustos, con rápidos tiempos de intercambio y escalables, a fin de cumplir las expectativas del mercado (ElMaraghy, 2006).

Una consideración adicional es la posibilidad de diagnóstico, característica deseable de los sistemas de manufactura inteligentes, donde herramientas de diagnóstico y análisis logran entregar al operador información avanzada sobre los procesos, con el fin de solucionar o prever fallas causantes de altas pérdidas para las compañías. La confiabilidad continúa siendo una variable primordial a la hora de invertir en la automatización y la integración de los sistemas productivos.

Como parte de los desarrollos y, en consecuencia, como una evolución hacia sistemas más avanzados e integrados, se presenta el desarrollo de un aplicativo de capa del tipo sistemas de ejecución de manufactura (MES) para el control estadístico de procesos, de forma que se le entregue al operador la información en línea de las variables del proceso y, en dado caso, una serie de alarmas para determinar las posibles causas de la desviación de dichas mediciones.

En el primer apartado se presentan las características y requerimientos de los MES. El segundo se adentra en el control estadístico de procesos, herramienta muy utilizada para el seguimiento de procesos dentro de un esquema de manufactura integrada por computador. El tercer apartado muestra el desarrollo del aplicativo, sus características y componentes. En el cuarto se describen los protocolos de pruebas y sus resultados. Finalmente, se presentan las conclusiones y recomendaciones para futuros desarrollos.

1. La calidad en los sistemas de ejecución de manufactura

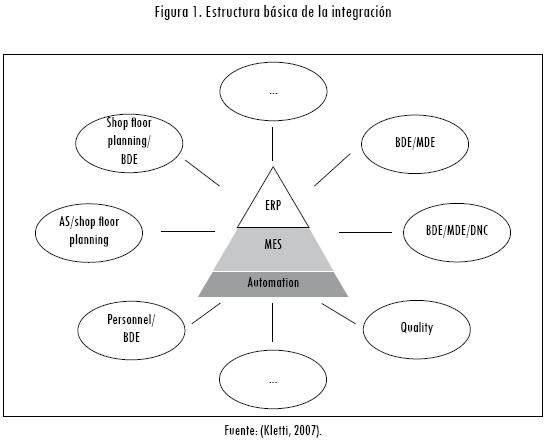

Anteriormente se mencionó el concepto de CIM como una filosofía de integración que resuelve el problema de comunicaciones e interconectividad entre islas de automatización. Dentro de la estructura de un CIM se consideran tres actores fundamentales: en primer lugar, los sistemas flexibles de manufactura (FMS, por su sigla en inglés), constituidos con máquinas y soluciones de software altamente flexibles, cuyo objetivo es incrementar la flexibilidad a través del uso adecuado de centros de mecanizado, sistemas de manejo de materiales y sistemas avanzados de ensamble y almacenamiento; en segundo lugar, los ERP que respaldan todos los procesos de negocio. La integración entre estas dos plataformas no es, sin embargo, tan evidente, ya que los ERP no están diseñados para realizar el control día a día de las labores en el piso de planta (Choi y Kim, 2002). En consecuencia, durante los años noventa comenzó el desarrollo de soluciones de software MES, para tratar de solventar el problema de la interface entre los ERP y los FMS y, además, apoyar otras actividades como la programación de la producción, la liberación de órdenes, el control de calidad, el manejo y almacenamiento de materiales y la adquisición y flujo de la información. Así surge el tercer actor fundamental.

Específicamente en el aseguramiento de la calidad, si no hay implementación de MES, se presentan situaciones donde las órdenes de producción y las órdenes de inspección se encuentran en sistemas separados, no se registran defectos ni desperdicios y la documentación, la evaluación y el análisis carecen de comunicación (Kletti, 2007). De esta forma, la calidad es uno de los aspectos que se ven sumamente impactados con la integración vertical de los sistemas, ya que no es operativo ni funcional manejarla en los sistemas administrativos ni en los sistemas de control de planta exclusivamente; por el contrario, este es un tema compartido que requiere claridad en los datos maestros y en los procedimientos (Figura 1).

Algunos de los datos maestros de calidad que se contemplan en la capa MES son los tipos de defectos, las unidades de trabajo, los centros y las estaciones de inspección, las causas de los defectos, los agentes causantes y las acciones que se van a tomar para corregir dichas fallas. Estas acciones están integradas con la información proveniente del ERP, en cuanto al diseño de las piezas y los datos maestros de medidas y tolerancias, y con las mediciones de los sistemas automáticos integrados dentro de los FMS.

Dentro del grupo de calidad de un MES, el control estadístico de procesos (SPC, por su sigla en inglés) permite rastrear ciertas tendencias en la producción, de tal forma que se puedan implementar estrategias reactivas y proactivas para mejorarlos (Meziani et al., 2000). Las reactivas son aquellas que impactan los planes de muestreo, la aceptación o no de lotes y la necesidad de retrabajos para asegurar la calidad de las piezas liberadas. Por su parte, las estrategias proactivas se centran en los análisis causa-efecto, la experiencia y las alarmas de tendencias que, aunque no han generado piezas defectuosas, indican aspectos claros de malfuncionamiento dentro de los sistemas X.

Teniendo en cuenta que las industrias han hecho grandes esfuerzos no sólo económicos, sino estructurales y organizacionales para implementar sistemas ERP y FMS, la implementación de MES viene rezagada, ya que en principio se espera un fuerte impacto económico y productivo de las dos primeras plataformas, antes de comenzar un proyecto de integración. Sin embargo, los resultados de la implementación de ERP no han demostrado los retornos esperados, debido a la falta de aprovechamiento de la información para tomar decisiones, a la dependencia del recurso humano para la actualización de los sistemas, a la cantidad de información que se manejan en las transacciones, a los medios de recolección de datos y a la falta de conectividad externa con desarrollos propios para el manejo de módulos propietarios, entre otros.

Por estas razones, en el Centro Tecnológico de la Pontificia Universidad Javeriana se comenzó un proceso investigativo donde la primera fase consistió en integrar el ERP, denominado Software Application and Product (conocido comúnmente como SAP) y el FMS para generar conocimiento relacionado con medios de integración y metodologías de integración vertical (Aguirre y Fúquene, 2007). Con este nuevo proyecto, se quiere presentar un aplicativo de capa MES que se encargue específicamente de las labores de seguimiento y monitoreo de calidad, basado en una plataforma abierta en conectividad y expansible en funciones, que tenga aplicación en cualquier sector industrial.

2. Control estadístico de procesos en una celda de manufactura flexible

En un proceso de manufactura es importante identificar las variables críticas que pueden afectar la calidad del producto, de tal forma que su seguimiento redunde en una mejora de los procesos y en la minimización de las causas de inconformidad.

Una de las maneras de hacer seguimiento a las variables críticas de proceso consiste en implantar las gráficas de control  y R, propuestas por Walter Shewart, en Bell Laboratories, en 1920 (Evans y Lindsay, 2000), las cuales se han constituido en una herramienta de mejora continua para visualizar si un proceso se encuentra bajo control y si el comportamiento de sus variables presenta comportamiento cíclico, ascendente o descendente.

y R, propuestas por Walter Shewart, en Bell Laboratories, en 1920 (Evans y Lindsay, 2000), las cuales se han constituido en una herramienta de mejora continua para visualizar si un proceso se encuentra bajo control y si el comportamiento de sus variables presenta comportamiento cíclico, ascendente o descendente.

Los gráficos de control  contienen una línea central, que corresponde al valor promedio de las muestras, y unos límites de control, correspondientes a tres desviaciones estándar de dicho promedio. Esto implica que dentro de los límites se encuentra el 99,73% de los datos, si estos siguen un comportamiento normal. Los gráficos de control se diferencian de los límites de especificación en cuanto a que los primeros reflejan la variación del proceso, y los segundos, la promesa de cumplimiento al cliente.

contienen una línea central, que corresponde al valor promedio de las muestras, y unos límites de control, correspondientes a tres desviaciones estándar de dicho promedio. Esto implica que dentro de los límites se encuentra el 99,73% de los datos, si estos siguen un comportamiento normal. Los gráficos de control se diferencian de los límites de especificación en cuanto a que los primeros reflejan la variación del proceso, y los segundos, la promesa de cumplimiento al cliente.

Cuando se hace seguimiento a los gráficos de control, se actúa de manera preventiva para cumplir las especificaciones de producto. La amplitud de estos gráficos, por ser un poco más ajustada que la de los límites de especificación, se constituye en un factor de seguridad, al generar alarmas cuando se presentan datos por fuera de control, lo cual permite tomar las medidas necesarias que vuelvan el proceso a la normalidad. Cabe mencionar que el uso de los límites de control tiene un mayor beneficio cuando las especificaciones se han determinado con base en el comportamiento del proceso y la distancia entre la tolerancia de especificación. Ello permite cubrir su variación normal.

A partir de proyectos previos dirigidos al fortalecimiento del sistema integrado de manufactura existente —compuesto por un almacén, una banda transportadora, máquinas de control numérico y una estación de control de calidad, todo ello bajo el control de un sistema de supervisión: el software para adquisición y control de datos (SCADA, por su sigla en inglés), integrado a un sistema ERP para envío y recibo de órdenes de producción— era necesario contar con un aplicativo que permitiera el análisis en línea de los datos provenientes de la estación de control de calidad, a fin de evitar la digitación manual proveniente del proceso de inspección y poder hacer seguimiento de las variables críticas que podían afectar la calidad del producto.

En este proyecto se logran capturar datos del proceso en tiempo real y así interpretarlos en línea mediante una aproximación integrada (Chakraborty y Tah, 2006), mediante el aplicativo desarrollado en la plataforma LabVIEW®, vinculado con el sistema integrado de manufactura flexible. De esta manera, se espera que el uso de gráficos de control contribuya a alcanzar procesos de manufactura más competitivos.

La interpretación de los gráficos de control requiere experiencia, entrenamiento y habilidades analíticas. Algunos de estos aspectos pueden estandarizarse y manejarse con algoritmos mediante la programación de alarmas (al determinar puntos extremos), la asociación de comportamientos cíclicos con turnos y condiciones ambientales y la visualización de avisos cuando los procesos no tienen la capacidad de cumplir especificaciones.

El desarrollo de un aplicativo en línea es importante, por cuanto permite anticiparse a la identificación de situaciones fuera de control en un proceso y el tipo de causas que las originan. De esta manera se pueden evitar costos por productos no conformes, al evitar incumplimiento de especificaciones.

3. Diseño e implementación del aplicativo para el control estadístico de procesos

Con base en las características que ofrece LabVIEW® se diseñó el aplicativo y se subdividió en los módulos funcionales que se presentan a continuación.

3.1 Módulo de comunicaciones

El objetivo de este módulo es permitir una gran interconectividad del aplicativo, tanto con dispositivos de hardware como con otros aplicativos de software, partiendo de los protocolos estandarizados. El FMS cuenta con procesos funcionales interconectados con el aplicativo, es decir, el ambiente tiene funciones distribuidas, ya que la celda de manufactura tiene a cargo toda la supervisión y el control; mientras que el aplicativo tiene funciones de seguimiento de los procesos, alarmas y análisis de información (Panetto, 2007).

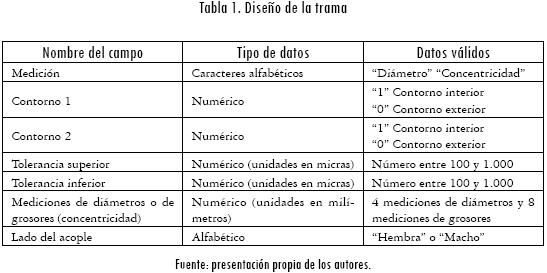

Se desarrolló, igualmente, un segundo grado de interoperabilidad, denominado funcional, que implica intercambios complejos de datos dentro de redes locales, donde la información es heterogénea y con diversos formatos. La información enviada desde la estación de control de calidad por visión artificial (Zambrano et al., 2007) consiste en los elementos relacionados en la Tabla 1.

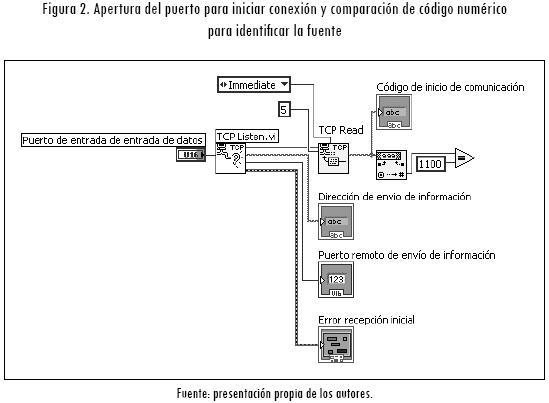

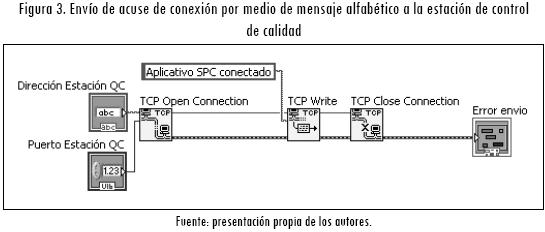

Teniendo en cuenta que la red conformada por todos los equipos del sistema flexible de manufactura es una red basada en un concentrador, se añade un equipo más que aguante LabVIEW 2009 y que permita una comunicación ethernet. Se realiza la configuración de las direcciones IP y se implementan en el módulo acciones de espera de trama y acciones de acuse de conexión por medio de códigos numéricos y mensajes, como se demuestra en el diagrama de bloques de las figuras 2 y 3. Una vez realizada la conexión, se envía cada una de las tramas de medición a medida que las piezas van pasando por la estación de control de calidad por visión artificial.

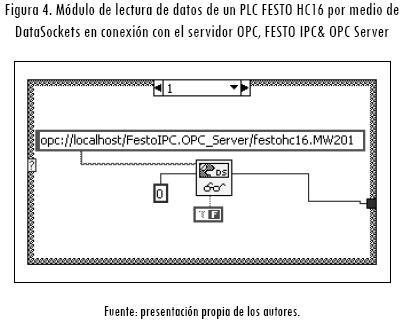

El protocolo OLE-Object Linking and Embedding-for Process Control (OPC) permite comunicaciones con dispositivos de campo como los controladores lógicos programables (PLC, por su sigla en inglés), encargados de regular y supervisar procesos: de ahí que sean fuentes importantes de datos que puedan determinar el seguimiento de dichos procesos con base en las especificaciones. Para realizar este tipo de comunicaciones es necesario un servidor OPC, donde se configure el dispositivo, el grupo y los ítems (variables) que se van a medir. En la Figura 4 se muestra el módulo de lectura de una palabra de caracteres (16 bits) del PLC que controla la banda transportadora del FMS, como un ejemplo de la lectura de datos.

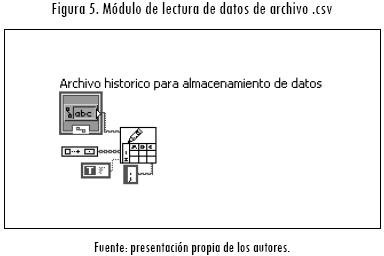

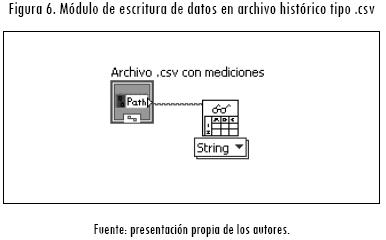

Adicional a lo anterior, en muchas ocasiones es necesario almacenar las mediciones para análisis posteriores de la información y así efectuar análisis en ventanas de tiempo más prolongadas o fuera de línea y poder aplicar técnicas de inteligencia artificial para detectar patrones de comportamiento en las cartas de control. Por esta razón, el aplicativo permite leer y escribir datos a archivos de formato .csv, que pueden ser analizados en MS Excel o con el mismo aplicativo fuera de línea. En las figuras 5 y 6 se muestran los módulos para la lectura y la escritura en este tipo de archivos.

3.2 Módulo de control estadístico de procesos

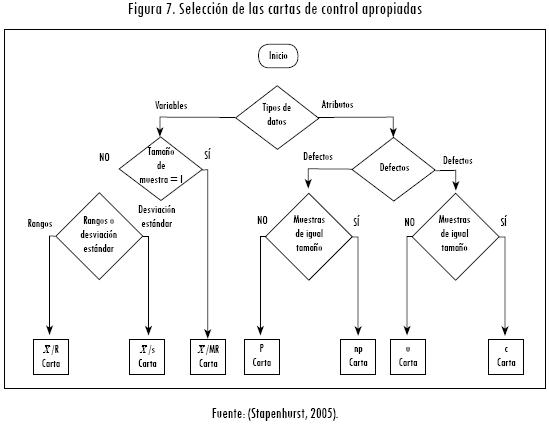

El primer aspecto contemplado en el diseño e implementación de este módulo es la elección de las carta de control que se van a utilizar. La Figura 7 presenta un esquema que sirve como guía para elegir el tipo de carta de control que se acomoda a los requerimientos de cada proceso. Para el caso de estudio, el aplicativo funciona como un medio de supervisión de un proceso de mecanizado dentro de un FMS. Las piezas que se van a medir son bujes de centro para el ensamble de un pedal de bicicleta y el proceso de medición se ejecuta una vez se han realizado los cilindrados externos e internos y antes de realizar los roscados internos y externos (Figura 8). La estación de control de calidad mide los diámetros y los grosores de la pieza. Aquí es necesario evaluar los rangos, ya que estos revelan la variabilidad del proceso. Por lo tanto, las cartas que se van a implementar en este caso son las cartas  /R.

/R.

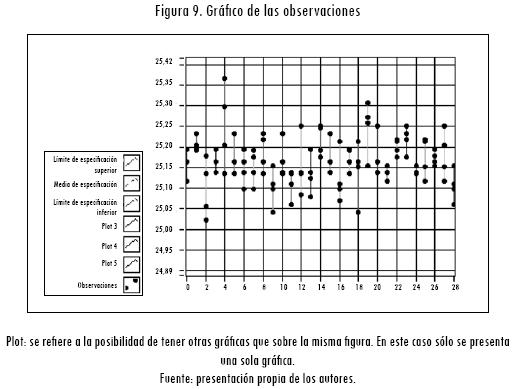

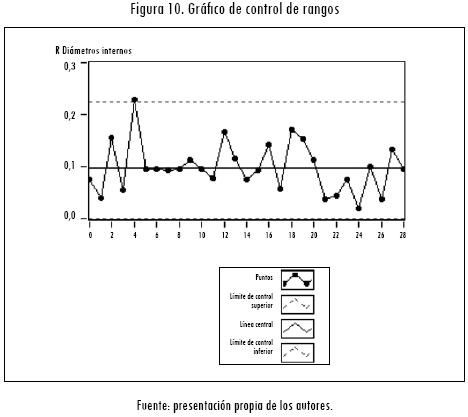

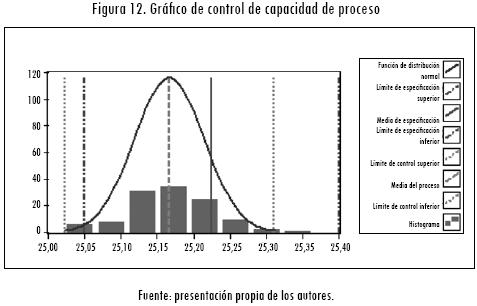

Sin embargo, debido a la facilidad de programación de la herramienta, el aplicativo puede ser expandible a otras cartas de control, con el fin de soportar otros procesos, con un tiempo de desarrollo mucho menor al de otras plataformas. En las figuras 9, 10, 11 y 12 se muestran las cartas de control para el proceso en cuestión y la gráfica de capacidad del proceso.

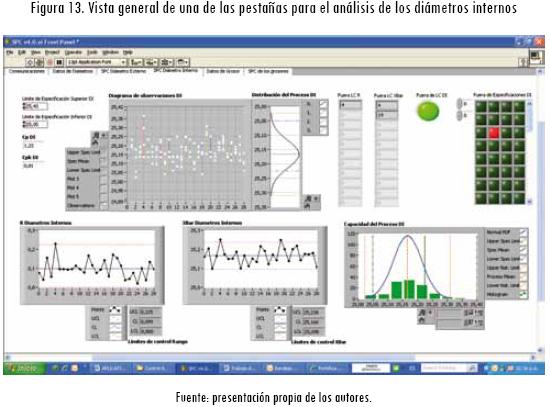

Para el proceso en particular se disponen de cartas de control que miden los diámetros internos y externos y los grosores, ubicadas en pestañas independientes, de tal forma que los usuarios puedan rápidamente hacer el seguimiento de los procesos. Como entradas al proceso, el usuario ingresa los límites inferior y superior de las especificaciones y el sistema calcula los respectivos límites de control para cada una de las cartas y la capacidad de proceso mediante el Cp y el Cpk (véase Figura 13).

3.3 Módulo de alarmas

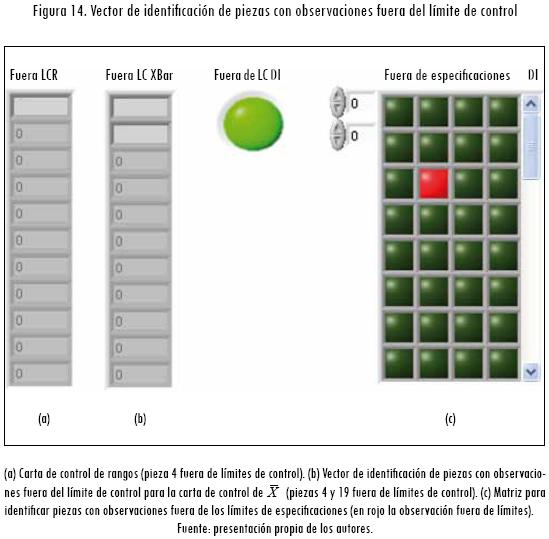

El aplicativo ofrece dos funcionalidades adicionales que le permiten al usuario identificar inmediatamente la pieza defectuosa y saber cuál de las variables ha sido sensiblemente afectada durante el proceso. En primer lugar, el sistema detecta, para cada una de las observaciones, si han quedado fuera de los límites de control —los límites de control se calculan por defecto con tres veces la desviación estándar, aunque este dato también puede ser una entrada al sistema—. En general, este dato puede indicar algún defecto puntual de la pieza o del sistema de medición, el cual es sensible a cambios de luz e impurezas del ambiente adheridas a la pieza. En segundo lugar, el aplicativo muestra aquellas observaciones que están por fuera de especificaciones, en cuyo caso la pieza debe ser descartada inmediatamente. Para cada una de estas condiciones se identifica la pieza mediante un código numérico perteneciente al orden en la cual fue inspeccionada (Figura 14).

4. Resultados

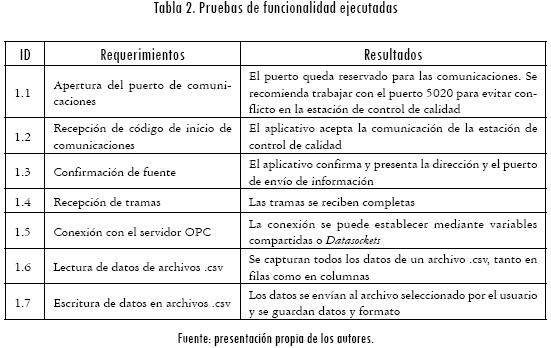

Para determinar el desempeño del sistema se realizaron pruebas de funcionalidad que evaluaron aspectos relacionados con las comunicaciones, la integridad de la información y los resultados visualizados en las cartas de control. Estas pruebas tienen como objetivo dejar un registro de evaluación del aplicativo, de forma que se pueda implementar en un ambiente industrial sin necesidad de realizar pruebas adicionales y teniendo una gran confianza en su operación.

4.1 Pruebas de funcionalidad de comunicaciones

La Tabla 2 presenta la relación de los requerimientos establecidos en las pruebas de funcionalidad y los resultados obtenidos.

4.2 Pruebas de integridad de la información

Se realizaron 120 pruebas de envío de datos para evaluar los cinco tipos de tramas de las mediciones de diámetros internos y externos de macho y hembra y concentricidad de la pieza. La integridad de los datos no se ve afectada ni en la comunicación ni en el almacenamiento de los datos en archivos .csv. El sistema requiere estar implementado en un computador de una red interna para configurar la dirección IP.

4.3 Pruebas de las cartas de control

Se contrastaron los datos de las cartas de control con los datos de las mediciones, es decir, con cada una de las observaciones, y los cálculos de los límites de control realizados manualmente con las fórmulas adecuadas. La coincidencia de los datos medidos y calculados es del 100%.

5. Conclusiones

Este desarrollo se enmarca dentro de las directrices de integración presentadas por los organismos internacionales de estandarización industrial, donde el esquema refleja la necesidad de contar con aplicativos que ejerzan funciones de comunicaciones y análisis de datos que reemplazan los sistemas de control de piso de planta y los sistemas de manejo de recursos empresariales de dichos trabajos.

Este aplicativo está orientado a las labores de supervisión de la calidad en una celda de manufactura integrada por computador y suple la necesidad de funcionalidades de la capa MES. Así es como bajo una plataforma de desarrollo de programación gráfica se desarrollan módulos de comunicaciones y de análisis mediante cartas de control, que permitan hacerles seguimiento a los procesos de mecanizado de la celda de manufactura. Aunque diseñado para labores de control de diámetros y concentricidades, el aplicativo tiene la capacidad de ser expandido y modificado para realizar dichas labores en otros ambientes industriales y bajo otras variables, discretas o continuas.

El aplicativo es abierto en sus comunicaciones, de tal forma que los datos se pueden importar en línea desde un dispositivo en funcionamiento, PLC o PC, o desde un archivo histórico para análisis de tendencias. Teniendo en cuenta todos estos aportes y el hecho de que en la industria no se requeriría toda una plataforma MES para el control estadístico de los procesos, este desarrollo tiene una potencial aplicación en el sector industrial, porque compite en costos, tiempos de implementación, respaldo, funcionalidad y expansibilidad con las plataformas MES comerciales.

Además, en el campo educativo, se complementan los desarrollos realizados en el Centro Tecnológico de Automatización Industrial, en cuanto a integración vertical de los sistemas de piso de planta y los sistemas de planeación de recursos empresariales para ofrecer a los estudiantes una perspectiva más general de los procesos, teniendo como referencia las necesidades de la industria y los estándares.

Referencias

AGUIRRE, S. y FÚQUENE, C. Integración del sistema de planeación de recursos empresariales con un sistema de manufactura integrado por computador. Revista de la Escuela Colombiana de Ingeniería, 2007, vol. 67, pp. 45-56. [ Links ]

BLOSS, R. When your assembly system controller can be more than just a controller. Assembly Automation, 2007, vol. 27, núm. 4, pp. 297-301. [ Links ]

CHARKRABORTY, S. y TAH, D. Real time statistical process advisor for effective quality control. Philadelphia: Elsevier, 2006. [ Links ]

CHOI, B. y KIM, B. H. MES (manufacturing execution systems) architecture for FMS compatible ERP (enterprise planning system). International Journal of Computer Integrated Manufacturing, 2002, vol. 15, núm. 3, pp. 274-284. [ Links ]

ELMARAGHY, H. Flexible and reconfigurable manufacturing systems paradigms. International Journal of Flexible Manufacturing Systems, 2006, vol. 17, núm. 4, pp. 261-276. [ Links ]

EVANS, J. y LINDSAY, W. La administración y el control de calidad. México: Thompson Learning, 2000. [ Links ]

KLETTI, J. Manufacturing Execution Systems-MES [libro en línea]. Berlin: Springer, 2007. <http://www.springerlink.com/content/vk2882/?p=df6e189d608743d5b22be408e837fe91&pi=0> [Consulta: 7-9-2009]. [ Links ]

MEZIANE, F. et al. Intelligent Systems in Manufacturing: current developments and future prospects. Integrated Manufacturing Systems. 2000, vol. 11, núm. 4, pp. 218-238. [ Links ]

MOLINA, A. et al. Next-generation manufacturing systems: keys research issues in developing and integrating reconfigurable and intelligent machines. International Journal of Computer Integrated Manufacturing, 2005, vol. 18, núm. 7, pp. 525-536. [ Links ]

NAGALINGAM, S. y LIN, G. CIM-Still the solution for manufacturing industry. Robotics and Computer Integrated Manufacturing Journal, 2008, vol. 24, núm. 3, pp. 332-344. [ Links ]

NATIONAL INSTRUMENTS. What Is LabVIEW? [web en línea]. 2009. <http://www.ni.com/labview/whatis/> [Consulta: 11-12-2009]. [ Links ]

OPC FOUNDATION. What is OPC? [web en línea]. 2009. <http://www.opcfoundation.org/Default.aspx/01_about/01_whatis.asp?MID=AboutOPC> [Consulta: 11-12-2009]. [ Links ]

PANETTO, H. Towards a classification framework for interoperability of enterprise applications. International Journal of Computer Integrated Manufacturing, 2007, vol. 20, núm. 8, pp. 727-740. [ Links ]

STAPENHURST, T. Mastering statistical process control a handbook for performance improvement using cases. Boston: Elsevier Butterworth Heinemann, 2005. [ Links ]

VERGARA, J. y CONTRERAS, F. Control de calidad en una celda de manufactura integrada por computador, Bogotá, Colombia, 2008. [trabajo de grado]. Bogotá: Pontificia Universidad Javeriana, 2008. [ Links ]

ZAMBRANO, G. et al. Estación de control de calidad por visión artificial para un centro de manufactura integrada por computador (CIM). Ingeniería y Universidad, 2007, vol. 11, núm. 1, pp. 33-55. [ Links ]