Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Universidad

Print version ISSN 0123-2126

Ing. Univ. vol.15 no.2 Bogotá July/Dec. 2011

Desarrollo de rotores para turbina eólica de 200 vatios mediante la implementation de tecnología local1

Rotor Development for a Small Wind Turbine (200 watts) through Local Technology Implementation2

Desenvolvimento de rotores de turbina eólica de 200 watts mediante a implementação de tecnologia local3

William Gómez-Rivera4

William Aperador-Chaparro5

Emilio Delgado-Tobón6

1Este artículo se deriva de un proyecto de investigación denominado Desarrollo de aerogeneradores de baja potencia, ejecutado por el grupo de investigación DAVINCI y financiado por la Universidad Militar Nueva Granada, Bogotá, Colombia.

2Submitted on: December 16, 2010. Accepted on: April 13, 2011. This article results from the research project Development of Low-Power Wind Turbines, developed by the research group DAVINCI and financed by the Universidad Militar Nueva Granada, Bogotá, Colombia.

3Data de recepção: 16 de dezembro de 2010. Data de aceitação: 13 de abril de 2011. Este artigo deriva de um projeto de pesquisa denominado Desenvolvimento de aerogeradores de baixa potência, executado pelo grupo de pesquisa DAVINCI e financiado pela Universidade Militar Nueva Granada, Bogotá, Colômbia.

4Ingeniero mecánico, Universidad Nacional de Colombia, Bogotá, Colombia. Magíster en Ingeniería Mecánica, Universidad de los Andes, Bogotá, Colombia. Estudiante de Doctorado EESC-Universidad de São Paulo, Brasil. Docente de tiempo completo, Programa de Ingeniería Mecatrónica, Universidad Militar Nueva Granada, Bogotá, Colombia. Correo electrónico: william.gomezr@unimilitar.edu.co.

5Físico, Universidad Pedagógica y Tecnológica de Colombia, Tunja, Colombia. Magíster en Metalurgia y Ciencia de los Materiales y Doctor en Ingeniería de los Materiales, Universidad del Valle, Cali, Colombia. Docente de tiempo completo, Programa de Ingeniería Mecatrónica, Universidad Militar Nueva Granada, Bogotá, Colombia. Correo electrónico: william. aperador@unimilitar.edu.co.

6Ingeniero mecánico, Universidad Nacional de Colombia, Bogotá, Colombia. Magíster en Ingeniería Mecánica, Universidad de los Andes, Bogotá, Colombia. Docente de tiempo completo, Programa de Ingeniería Mecatrónica, Universidad Militar Nueva Granada, Bogotá, Colombia. Correo electrónico: arnoldo.delgado@unimilitar.edu.co.

Fecha de recepción: 16 de diciembre de 2010. Fecha de aceptación: 13 de abril de 2011.

Resumen

Colombia cuenta con un potencial eólico aprovechable cercano a los 21.000 MW; sin embargo, la tecnología utilizada hasta ahora es completamente foránea y la apropiación del conocimiento hecha en el ámbito nacional es insuficiente para pretender iniciar un desarrollo industrial para la producción de turbinas eólicas. Este artículo corresponde a la primera fase de desarrollo de rotores para turbinas eólicas de baja potencia (200 W), en el que se muestra el proceso de selección de los parámetros aerodinámicos involucrados en el diseño e implementación de dos rotores con diferente perfil (NACA 4412 y NACA 2509). Se incluyen el modelamiento mecánico, el análisis aerodinámico y estructural de los dos rotores, así como el comparativo de eficiencia energética obtenido en condiciones de laboratorio.

Palabras clave: Diseño de rotores, turbinas de aire, industria de energía eólica, desarrollo científico y tecnológico.

Abstract

Colombia has a wind potential of nearly 21,000 MW Nevertheless, the technology used so far is totally foreign and the knowledge currently available in Colombia for producing wind turbines at an industrial level is not sufficient. This article describes the first development stage for low-power (200 W) wind turbine rotors, and presents the selection process of the aerodynamic parameters involved in the design and implementation of two rotors with different profiles (NACA 4412 and NACA 2509). It includes the corresponding mechanical modeling, the aerodynamic and structural analysis of the two rotors, as well as an energy efficiency comparison under laboratory conditions.

Key words: Design of rotors, air-turbines, wind power industry, scientific and technological development.

Resumo

A Colômbia conta com um potencial eólico aproveitável próximo dos 21.000 MW; entretanto, a tecnologia utilizada até agora é completamente estrangeira e a apropriação do conhecimento feito no âmbito nacional é insuficiente para pretender iniciar um desenvolvimento industrial para a produção de turbinas eólicas. Este artigo corresponde à primeira fase de desenvolvimento de rotores para turbinas eólicas de baixa potência (200 W), em que é mostrado o processo de seleção dos parâmetros aerodinâmicos envolvidos no desenho e implementação de dois rotores com diferente perfil (NACA 4412 e NACA 2509). Incluem-se a modelagem mecânica, a análise aerodinâmica e estrutural dos dois rotores, bem como o comparativo de eficiência energética obtido em condições de laboratório.

Palavras chave: Desenho de rotores, turbinas de ar, indústria de energia eólica, desenvolvimento científico e tecnológico.

Introducción

La constante necesidad de energía eléctrica y su incidencia en el progreso industrial de las naciones conlleva, por el uso propio de las fuentes energéticas, un alto costo ambiental. La energía eólica es la candidata más prometedora para obtener energía eléctrica, con grandes pronósticos de crecimiento. La forma más adecuada de transformar la energía cinética del viento en energía utilizable es mediante un aerogenerador o turbina eólica.

En el ámbito latinoamericano, la implementación de parques para el aprovechamiento de la energía eólica se encuentra, respecto a los países desarrollados, en sus primeras etapas de evolución. Según la Asociación Latinoamericana de Energía Eólica (LAWEA-2009/2010), Brasil lidera el sector (415 MW), seguido por México (88,4 MW), Costa Rica (70,4 MW), Nicaragua (39 MW), Argentina (30 MW), principalmente. Con capacidades instaladas mucho menores se encuentran Jamaica (20,7 MW), Guadaloupe (20,5 MW), Uruguay (20,5 MW) y Chile (20,1 MW). En la parte final de la clasificación están Curaçao (12 MW), Cuba (11,7), Ecuador (2,4 MW) y Perú (0,7 MW).

Recientemente, la planta eólica de Guanacaste (Costa Rica), que entró en funcionamiento el 8 de diciembre de 2009, adicionó 49,5 megavatios (AFP 2010). De acuerdo con los nuevos proyectos presupuestados y en ejecución en la región, se desarrollarán un aproximado de 1.500 MW en el corto plazo (eRenovable, 2010). En el campo de la industria para la fabricación de partes para turbinas eólicas, lideran el proceso Brasil, Argentina, Venezuela, Uruguay y Panamá. En Brasil, la compañía francesa Alstom se encuentra implementando una planta de montajes de turbinas eólicas, la cual comenzara a operar en 2011 (Grupo El Comercio, 2010).

En el caso específico de Colombia solamente en la alta Guajira, Empresas Públicas de Medellín (EPM) puso en funcionamiento el primer parque eólico, Jepirachí, con 15 aerogeneradores Nordex N60/250 que aportan 19,5 megavatios al sistema interconectado nacional. Se cuenta igualmente con el parque eólico Wayúu, con una capacidad instalada de 20 MW y equipos de características similares (EPM, 2009). Todo esto con equipos y tecnología totalmente importada.

En el mundo, son múltiples las experiencias que han demostrado la importancia de desarrollar generadores de bajo costo para aplicaciones en principio de tipo rural. Se destacan trabajos como el de Mishnaevsky et ál. (2011), que desarrolla una metodología para el ensayo de maderas originarias de Nepal, y su utilización en la fabricación de las aspas para rotores de baja potencia resume los resultados de pruebas estáticas de flexión hasta la rotura de diversas muestras y la implementación de pequeñas granjas eólicas en algunas poblaciones de Nepal.

Habali y Salehb (2000) crearon el proceso con el cual diseñar y fabricar un rotor para turbina eólica de potencia nominal igual a 20 kW considerando su utilización en espacios urbanos y un viento promedio de 9,5 m/s. La resistencia a las fuerzas que se generan se evalúa utilizando herramientas de FEA. Al-Bahadly (2009) explora la utilización de otro tipo de rotor (Savonius), de eje vertical, y su implementación en zonas rurales no interconectadas, mediante una breve descripción de su comportamiento aerodinámico y de los costos de puesta en operación.

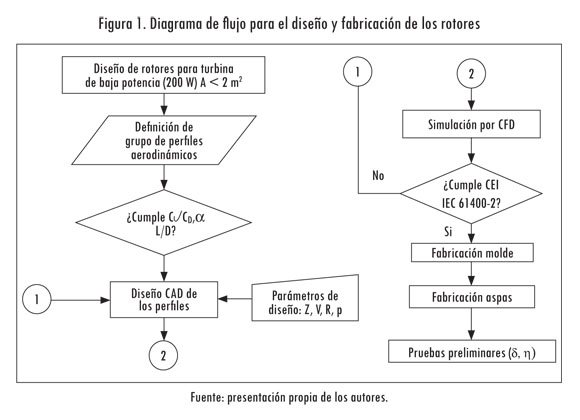

En este trabajo se desarrolla la primera fase de elaboración de rotores para aerogeneradores de baja potencia (200 W nominales), mediante el uso de materiales y técnicas disponibles localmente, estableciendo el procedimiento de diseño, fabricación e implementación. La metodología empleada consistió en seleccionar dos tipos de perfiles aerodinámicos utilizados en la fabricación de turbinas eólicas; en diseñar, fabricar y realizar pruebas básicas de comportamiento estructural y de eficiencia, y, finalmente, en analizar los resultados. La Figura 1 muestra el diagrama de flujo correspondiente, el cual solamente incluye en parte las secciones 7 y 9 de la normativa internacional CEI IEC 61400-2 (2006), pues se limita el número y tipo de ensayos al tratarse de la fase exploratoria para la determinación de una metodología de fabricación, que al ser validada deberá ser ajustada en todo lo que refiere al diseño estructural según la normativa.

1. Metodología de desarrollo1.1 Diseño de rotores

1.1.1 Selección y cálculo de perfiles

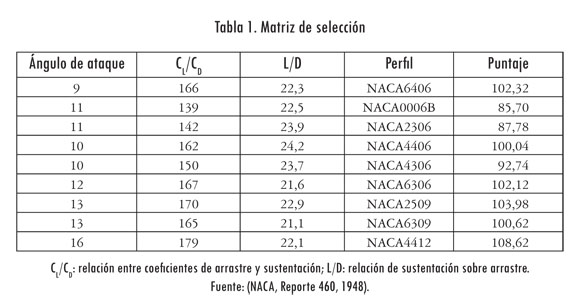

Debido a la amplia gama de perfiles aerodinámicos existentes en la literatura, fue necesario elaborar un proceso de selección a partir de las referencias desarrolladas exclusivamente por la National Advisory Committee for Aeronautics (NACA) y basándose en la relación entre sustentación y arrastre (L/D). De los perfiles seleccionados (nueve en total) se evaluó: el ángulo de ataque (a), la relación entre coeficientes de arrastre y sustentación (CL /CD ) y la relación de sustentación sobre arrastre (L/D) mostrados en la Tabla 1 (Jacobs et ál., 1933).

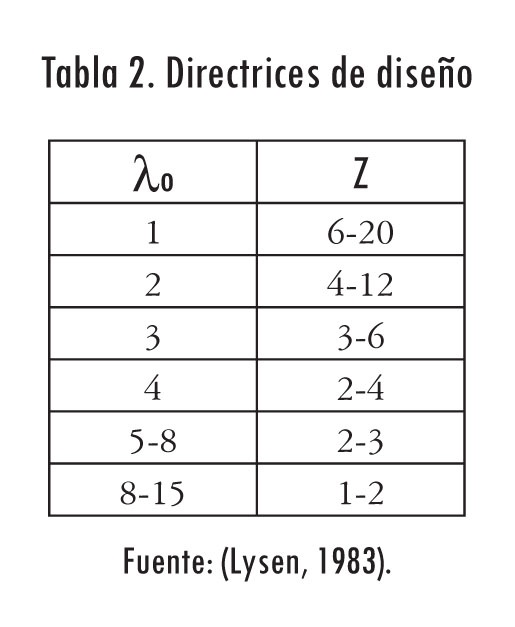

Según los resultados, se seleccionaron los perfiles 4412 y 2509 de la serie NACA. Para la definición del número de aspas (Z) que tendrá el rotor se debe tener en cuenta que la relación de la velocidad de punta λ0 se encuentre entre 5 y 8, pues de esta zona se obtienen los mejores valores para el coeficiente de torque (CQ) y de desarrollo (CP) (Lysen, 1983). Haciendo uso de la Tabla 2 se establece el valor de Z en 3 aspas. De acuerdo con Jacobs et ál. (1933), se establecen las características aerodinámicas para cada uno de los perfiles seleccionados.

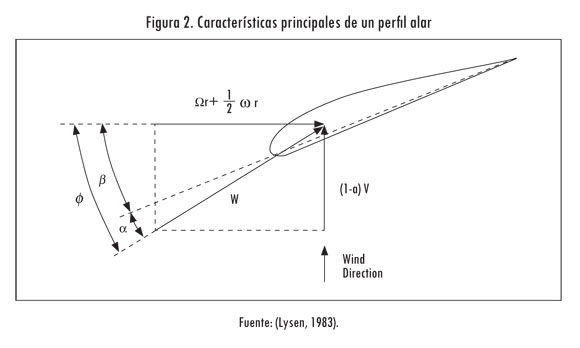

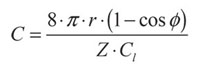

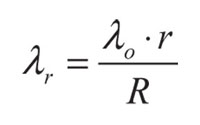

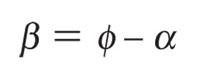

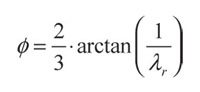

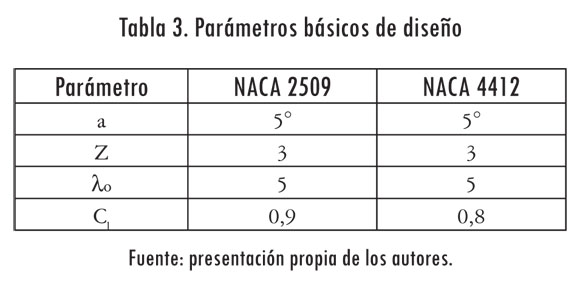

Para la definición de la geometría de las aspas del rotor se usan las expresiones 1 a 4, de la Figura 2 (Lysen, 1983) y de la tabla 3 (Jacobs et ál., 1933).

(1)

(2)

(3)

(4)

Donde:

λr: celeridad local para el radio r

λd. celeridad de diseño (relación de velocidad de punta)

r: distancia del centro del rotor a la sección evaluada (m)

R: radio de turbina (m)

C: cuerda de la sección de álabe

φ: ángulo aparente del viento

Z: número de aspas

Cl: coeficiente de sustentación del álabe

ß: ángulo formado por el álabe con el plano de giro

α: ángulo de ataque, depende del perfil seleccionado

1.1.2 Definición geométrica de las aspas

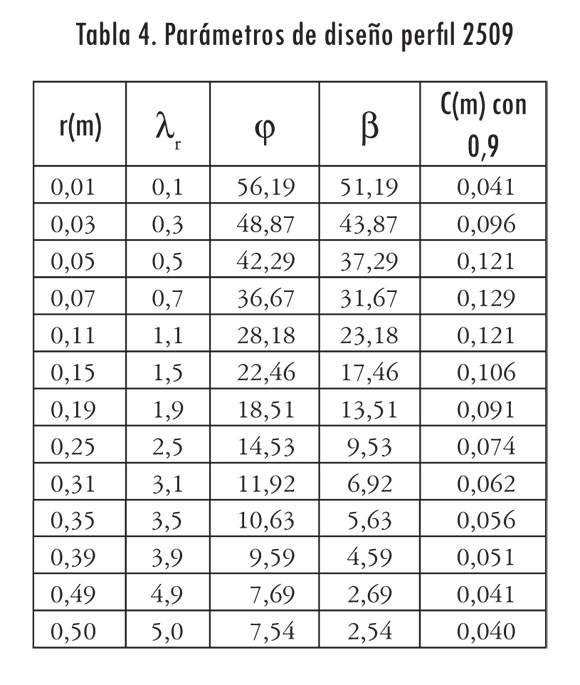

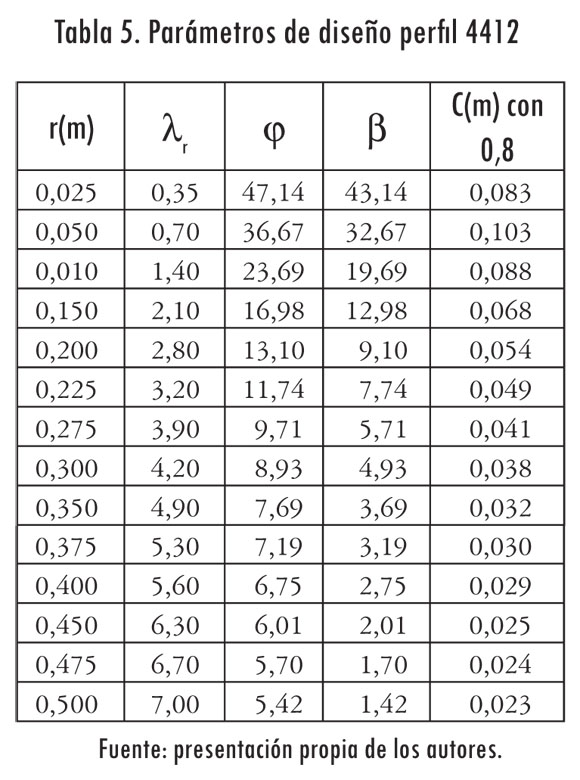

Según la información del apartado anterior se establecen los valores geométricos en diferentes puntos a lo largo del radio del aspa, definiendo su forma física. Para ello se estableció que el radio (R) del rotor será de 0,5 m (área de barrido < 2 m2), potencia nominal de 200 W suponiendo valores de: velocidad de diseño 10 m/s, densidad del aire 0,94 kg/m3 y eficiencia mecánica del 80%. Las tablas 4 y 5 muestran los resultados obtenidos (C, φ, b).

Definida la geometría de cada estación, se usa la herramienta de CAD Soliworks®, para el desarrollo del modelo 3D (Figura 3). El ángulo de ataque (a) se mide respecto a un eje ubicado en el cuarto de cuerda (C/4), medido desde el borde de ataque.

1.1.3 Diseño del rotor y del HUB

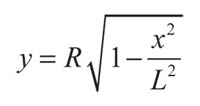

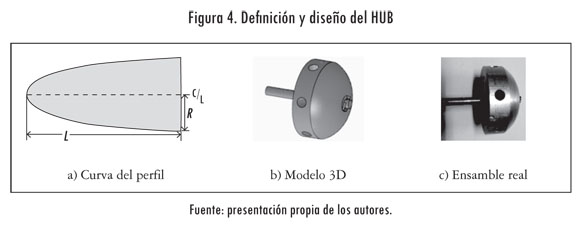

El rotor de una turbina eólica se conforma ubicando las aspas alrededor de un eje común que recibe el nombre de HUB (cubo). La forma del HUB deberá oponer la menor resistencia posible al flujo de aire; por ello se aplicó la metodología de diseño de la nariz de un cohete (Crowell, 1996). Así se selecciona el perfil tipo elíptico para uso en aplicaciones subsónicas (Crowell, 1996). Wang (2003) comprueba experimentalmente diversos tipos de HUB para uso en pequeñas turbinas, estableciendo que la curva elíptica es la que mayor eficiencia presenta. Este define la curva del perfil basándose en la longitud del HUB (L) y el diámetro máximo (R), expresión (5), siendo x e y las coordenadas de la curva deseada (Figura 4a).

(5)

Las figuras 4b y 4c muestran respectivamente el diseño en CAD y el HUB fabricado mediante tecnología CNC y ensamblado al eje.

1.2 Simulación aerodinámica

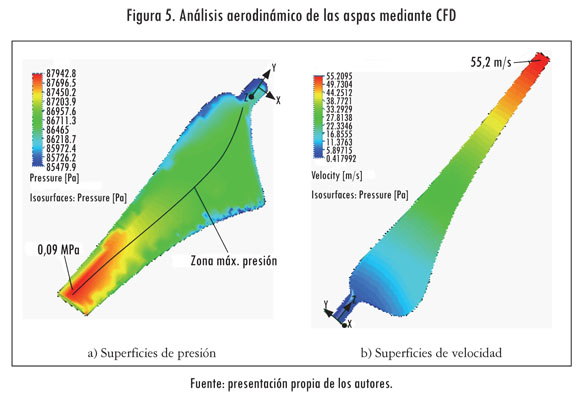

Mediante simulación del flujo de aire en túnel virtual (Floworks®), se evaluaron diferentes condiciones de velocidad del viento, variando la intensidad y la escala de turbulencia, parámetros que caracterizan un viento local atmosférico real (Gómez y Llano 2006). Así se obtuvieron comportamientos aerodinámicos muy similares a los que se experimentarán en condiciones reales.

La figura 5a muestra las superficies de isopresión, y la figura 5b, las superficies de velocidad. Las zonas de mayor presión soportan un máximo de 0,09 MPa (a), la velocidad máxima del flujo de aire sobre la superficie es de 55,2 m/s. El parámetro usado como velocidad del viento fue de 12 m/s.

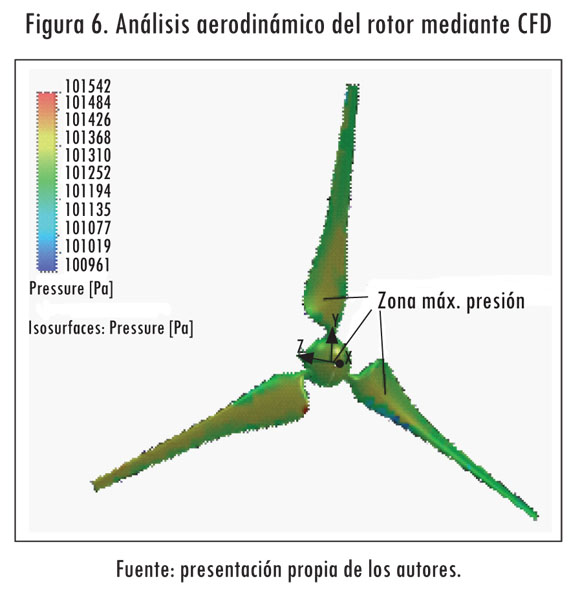

La figura 6 muestra el comportamiento de las superficies de presión debidas al flujo de aire sobre el rotor ensamblado. En este punto la simulación, que incluye el efecto de la velocidad angular del rotor, muestra un aumento de la presión sobre la superficie de las aspas hasta un valor de 0,1 MPa.

1.3 Construcción de moldes y fabricación de aspas

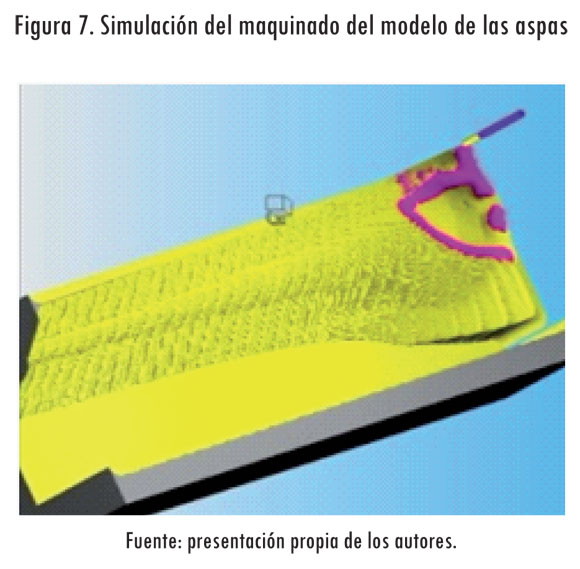

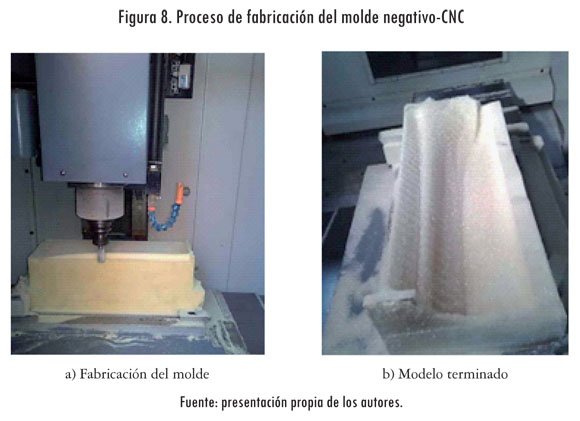

Según el modelo de CAD obtenido, se desarrollan los moldes negativos para cada una de las superficies (estrados e intrados). Los moldes negativos son fabricados en poliuretano expandido. El proceso se realizó en la fresadora CNC de la Universidad Militar Nueva Granada. El código G es generado con el módulo CAM (Solidcam®).

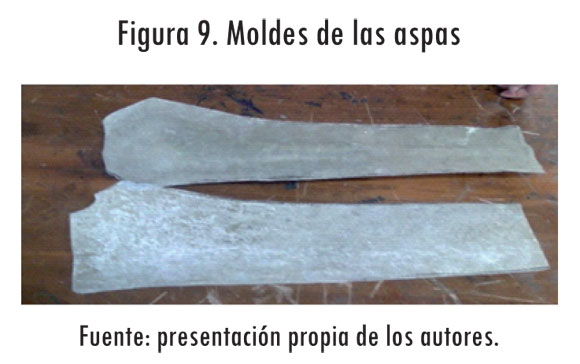

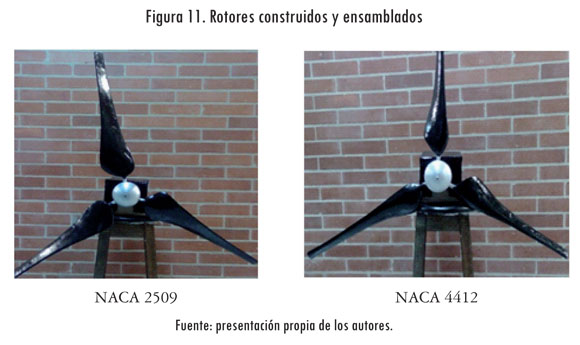

La Figura 7 muestra un fotograma del proceso de simulación del maquinado y la correspondiente obtención del código G; entre tanto, la Figura 8, el proceso de maquinado de una de las caras sobre el molde de poliuretano (a) y el molde terminado (b). Posteriormente se afina la superficie mediante el uso de masilla epóxica, teniendo cuidado de mantener el perfil aerodinámico en la totalidad de la superficie. Los moldes son recubiertos con una mezcla de fibra de vidrio y resina, con el fin de obtener las superficies positivas de cada uno de los perfiles (Figura 9). En total son fabricadas tres aspas por cada perfil, las cuales se ubican en un horno de curado para completar el proceso de polimerización, como se muestra en la Figura 10. Las figuras 11a y 11b muestran los rotores físicos ensamblados al HUB y al generador.

2. Pruebas y resultados

2.1 Pruebas mecánicas

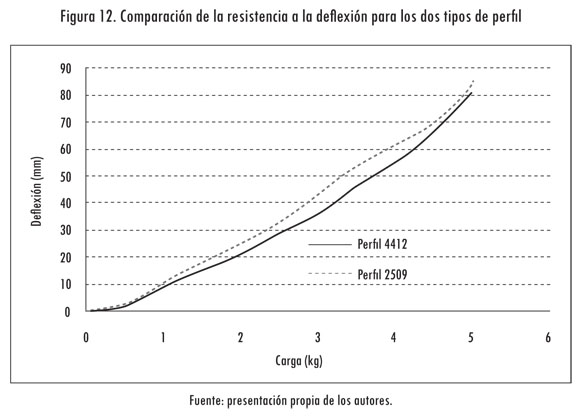

Las aspas diseñadas deben resistir la carga de presión dinámica ejercida por el viento y por la acción misma del giro. El esfuerzo de flexión simple se obtiene cuando se aplican sobre el aspa pares de fuerza perpendiculares a su eje longitudinal, de modo que provoquen el giro de las secciones transversales (Rincón, Castro e Iglesias, 2006). Para este ensayo se selecciona una muestra de cada perfil y se somete a flexión mediante diferentes cargas, manteniendo la base fija y desviando su punta. De los datos obtenidos (Figura 12) se observa que las aspas correspondientes al perfil NACA 4412 muestran una resistencia mayor a la deflexión (5%), debido principalmente al mayor porcentaje de espesor en términos de la cuerda.

2.2 Pruebas eléctricas

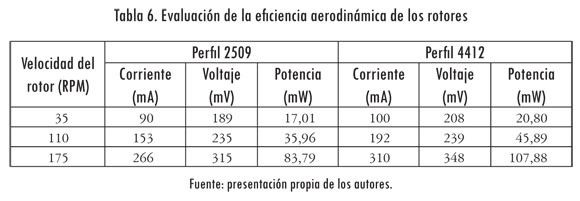

Para el análisis eléctrico de los modelos se utilizaron motores DC Tokushu Denso referencia (TD3150G-24F-9K24F) de 24 V y 7,5 A de salida, a los cuales se les retiró la caja multiplicadora. Estos son conectados a un sistema de medición de la corriente y del voltaje generado. Si bien los datos registrados no se aproximan a las condiciones óptimas de velocidad del viento, y de allí los valores de corriente y voltaje obtenidos, sí permiten estimar la eficiencia de cada uno de los rotores (Tabla 6).

Los resultados muestran una eficiencia mayor con el uso del perfil NACA 4412 respecto al perfil NACA 2509. Es necesario comprobar estos resultados con pruebas en campo, siguiendo especialmente las recomendaciones de la normativa internacional CEI IEC 61400-2 (2006).

3. ConclusionesSegún las pruebas mecánicas y eléctricas, se puede deducir que el rotor que posee las aspas diseñadas con el perfil alar 4412 es más eficiente que el aerogenerador diseñado con el perfil alar 2509. Lo anterior está respaldado en el comportamiento aerodinámico del primero.

Por tratarse de una primera fase del desarrollo del proyecto, se concluye que, en lo que corresponde a la teoría y la disposición de recursos para la construcción de generadores de baja potencia, el país cuenta con todos los requerimientos necesarios.

El uso de metodologías CAD/CAM, para el desarrollo de este tipo de sistemas, es adecuado y permite un buen grado de certeza en los resultados que se esperan en los modelos reales.

Los materiales utilizados para la fabricación de las aspas son resistentes, de baja densidad y tienen características ideales, que son esenciales para lograr mayor estabilidad y rendimiento.

Un peso bajo del rotor es importante en el montaje, toda vez que cuando el viento incida sobre este, debe ser capaz de vencer la inercia, permitir el giro y alcanzar la velocidad angular de diseño con mayor facilidad.

Basándose en las pruebas eléctricas, los generadores usados no son aprovechados al máximo ya que la potencia nominal no se logrará alcanzar, debido a que la velocidad del viento no es lo suficientemente alta como para hacer girar el motor a su máxima potencia. Es necesario el diseño y la implementación de cajas multiplicadoras de velocidad de bajo torque de arranque, que permita aprovechar la energía rotacional de los rotores.

Como trabajo futuro se propone instalar las turbinas en campo, con el fin de evaluar su comportamiento en condiciones reales. Ello permite comparar los datos obtenidos con los mostrados en este trabajo.

Por otro lado, los autores se encuentran trabajando, bajo la tutela del grupo de investigación DAVINCI de la Universidad Militar Nueva Granada, en el desarrollo de una tecnología de fabricación más adecuada para los perfiles de las aspas que componen cada rotor, así como en un generador utilizando recursos y tecnología local.

Referencias

AFP. Actualidad internacional. Unos 100.000 usuarios consumirán energía eólica en Costa Rica [documento en línea]. http://usa.invertia.com/noticias/noticia.aspx?idNoticia=201001042349_AFP_234900-TX-EVG13&idtel [Consulta: 3001-2010]. [ Links ]

AL-BAHADLY I. Building a wind turbine for rural home. Energy for Sustainable Development. 2009, núm. 13, pp. 159-165. [ Links ]

CROWELL, S. R. y GARY, A. The descriptive geometry of nose cones [documento en línea]. 1996. http://projetosulfos.if.sc.usp.br/artigos/NoseCone_EQN2.PDF [Consulta 06-06-2009]. [ Links ]

EMPRESAS PÚBLICAS DE MEDELLÍN (EPM). Parque eólico Jepirachi [documento en línea]. http://www.epm.com.co/epm/institucional/energia/infra_infra_genera_enoper_parquejepi.html?id=2 [Consulta: 03-06-2009]. [ Links ]

eRENOVABLE. Blog de energías renovables [documento en línea]. 2009. http://erenovable.com [Consulta: 03-2010]. [ Links ]

GOMEZ, R. y LLANO, L. Simulación del viento atmosférico y aplicación experimental. Ciencia e Ingeniería Neogranadina. 2006, vol. 16, núm. 1. pp. 5-14. [ Links ]

GRUPO EL COMERCIO. Francesa Altsom instalará en Brasil planta de montaje de turbinas eólicas [documento en línea]. http://ww1.elcomercio.com/noticiaEC.asp?id_ noticia=323636&id_seccion=5[Consulta: 30-01-2010]. [ Links ]

HABALI, S. M. y SALEHB, I. A. Local design, testing and manufacturing of small mixed airfoil wind turbine blades of glass fiber reinforced plastics-Part I. Design of the blade and root. Energy Conversion & Management. 2000, núm. 41, pp. 249-280. [ Links ]

IEC61400-2:2006. Design requirements for small wind turbines. s. d. [ Links ]

JACOBS, E. N.; WARD, K. E.; PINKERTON, R. M. The characteristics of 78 related airfoil sections from tests in the variable-density wind tunnel. Washington: Massachusetts Institute of Technology Library, 1933. [ Links ]

LYSEN, E. H. Introduction to wind energy. CWD. Consultancy services wind energy developing countries. Amersfoort: s. e., 1983. [ Links ]

MISHNAEVSKY L.; FREEREB, P.; SINHAB, R.; ACHARYAB, P.; SHRESTHAC, R. y MANANDHAR, P Small wind turbines with timber blades for developing countries. Materials choice, development, installation and experiences. Renewable Energy. 2011, num. 36, pp. 2128-2138. [ Links ]

RINCÓN, E.; CASTRO, L. e IGLESIAS, D. Resistencia de materiales: determinación de tensiones y deformaciones. Extensiometria. Madrid: Visionet, 2006. [ Links ]

WANG, F.; BAIA, L.; FLETCHERB, J.; WHITEFORDC J. y CULLENC, D. Development of small domestic wind turbine with scoop and prediction of its annual power output. Renewable Energy. 2008, núm. 33, pp. 1637-1651. [ Links ]