Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería y Universidad

versão impressa ISSN 0123-2126

Ing. Univ. v.15 n.2 Bogotá jul./dez. 2011

Desgaste en acero de bajo carbono debido a la acción de bagazo limpio o contaminado con sílice y jugo de caña1

Wear in Low Carbon Steel Due to Clean Bagasse or Bagasse Containing Silica and Sugar Cane Juice2

Desgaste no aço de baixo carbono ocasionado pela ação do bagaço limpo ou contaminado com sílica e caldo de cana3

Yesid Aguilar-Castro4

Fernando Casanova-García5

Renzo Victoria-Prado6

Diego Aguirre-Guerrero7

Beatriz Uquillas-Restrepo8

1Este artículo se deriva de un proyecto de investigación denominado Evaluación del desgaste y pérdida de agarre en depósito de soldadura sobre mazas de molinos de caña de azúcar, desarrollado por el grupo de investigación Tribología, Polímeros, Metalurgia de Polvos y Transformación de Residuos Sólidos (TPMR), con número de registro CI2546 y financiado por la Universidad del Valle y con la colaboración del Ingenio Manuelita S. A., Cali, Colombia.

2Submitted on: December 1, 2010. Accepted on: February 21, 2011. This article results from the research project Assessing Wear and Loss of Grip in a Weld Deposit on Sugar Cane Mills, developed by the research group TPMR, ID Number CI2546 and financed by the Universidad del Valle and with the support of Ingenio Manuelita S.A., Cali, Colombia.

3Data de recepção: 1 de dezembro de 2010. Data de aceitação: 21 de fevereiro de 2011. Este artigo deriva de um projeto de pesquisa denominado Avaliação do desgaste e perda de agarre em depósito de soldadura sobre maças de moinhos de cana de açúcar, desenvolvido pelo grupo de pesquisa Tribología, Polímeros, Metalurgia de Polvos e Transformação de Resíduos Sólidos (TPMR), com número de registro CI2546 e financiado por a Universidad do Valle e com a colaboração do Engenho Manuelita S.A., Cali, Colômbia.

4Ingeniero mecánico, Universidad del Valle, Cali, Colombia. Magíster en Metalurgia y Ciencia de Materiales, Universidad Central de Venezuela, Caracas, Venezuela. Doctor Ingeniero Industrial, Universidad Politécnica de Valencia, España. Director del grupo de investigación (TPMR), Universidad del Valle, Cali, Colombia. Correo electrónico: yesid.aguilar@correounivalle.edu.co.

5Ingeniero mecánico, Universidad del Valle, Cali, Colombia. Magíster en Ingeniería, Universidad del Valle. Correo electrónico: bando1271@yahoo.es.

6Estudiante de último semestre de Ingeniería de Materiales, Universidad del Valle, Cali, Colombia. Correo electrónico: zerink10@hotmail.com.

7Ingeniero mecánico, Universidad del Valle, Cali, Colombia. Correo electrónico: diego_sheva@hotmail.com.

8Ingeniera de materiales, Universidad del Valle, Cali, Colombia. Correo electrónico: beatrizuquillas@hotmail.com.

Fecha de recepción: 1 de diciembre de 2010. Fecha de aceptación: 21 de febrero de 2011.

Resumen

Este artículo describe una investigación realizada para determinar el efecto del contenido de materia extraña mineral y la presencia de jugo de caña en el desgaste de las mazas de acero en contacto con bagazo. Para ello se diseñó y construyó un prototipo basado en la máquina estándar ASTM G-65, en el cual se desgasta acero de bajo carbono, deslizándolo contra bagazo. Se realizaron pruebas con jugo de caña y sin jugo en el bagazo y se varió el contenido de materia extraña mineral. Como materia extraña, se utilizó sílice con un tamaño en el rango 0,212-0,300 mm. El desgaste se midió como la pérdida de peso de las probetas. Se utilizó microscopía electrónica de barrido para analizar las superficies desgastadas. Se encontró que el desgaste es más intenso en presencia de jugo, que produce corrosión sobre el acero. También el desgaste se incrementa con el contenido de materia extraña mineral. El principal mecanismo de desgaste observado en las superficies fue microdeformación plástica y microcorte por parte de las partículas de sílice.

Palabras clave: Acero al carbono, desgaste mecánico, ensayo dinámico de materiales, sílice, jugo caña de azúcar.

Abstract

This paper presents a study carried out to determine the effect of mineral extraneous matter and sugarcane juice on the wear of sugar cane rollers which get in contact with bagasse. A prototype based on the ASTM G-65 standard machine, whose low carbon steel is worn by sliding it against bagasse, was designed and built. Tests with and without juice in the bagasse were carried out. Additionally, the level of mineral extraneous matter was varied. Silica sized between 0.212 and 0.300 mm was used as mineral extraneous matter. Wear was measured in terms of the weight loss shown by the specimens. Scanning electron microscopy was used to analyze worn surfaces. It was found that wear is higher with juice, which causes steel to corrode. This also happens with the presence of mineral extraneous matter. The main wear mechanism observed on the worn surfaces was plastic microdeformation and micro-cutting due to the silica grains.

Key words: Carbon stell, mechanical wear, materials - dynamic testing, silica, sugarcane juice.

Resumo

Este artigo descreve uma pesquisa realizada para determinar o efeito do conteúdo de matéria mineral estranha e a presença de caldo de cana no desgaste das maças de aço em bagaço com bagaço. Para isso foi desenhado e construído um protótipo baseado na máquina e padrão ASTM G-65, no qual se desgasta aço de baixo carbono, deslizando-o contra bagaço. Realizaram-se três testes com caldo de cana e sem caldo no bagaço e variou-se o conteúdo de matéria mineral estranha. Como matéria estranha, foi utilizada sílica com um tamanho dentro da faixa de 0,212-0,300 mm. O desgaste foi medido com a perda de peso das provetas. Utilizou-se microscopia eletrônica de varredura para analisar as superfícies desgastadas. Encontrou-se que o desgaste é mais intenso na presença de caldo, que produz corrosão sobre o aço. O desgaste também aumenta com o conteúdo de matéria mineral estranha. O principal mecanismo de desgaste observado nas superfícies foi microdeformação plástica e microcorte por parte das partículas de sílica.

Palavras chave: Aço ao carbono, desgaste mecânico, ensaio dinâmico de materiais, sílica, caldo de cana de açúcar.

Introducción

El proceso de extracción de jugo de caña se realiza comprimiendo la caña ente rodillos ranurados llamados mazas. En la Figura 1 se muestra un esquema de un molino de caña de cuatro mazas.

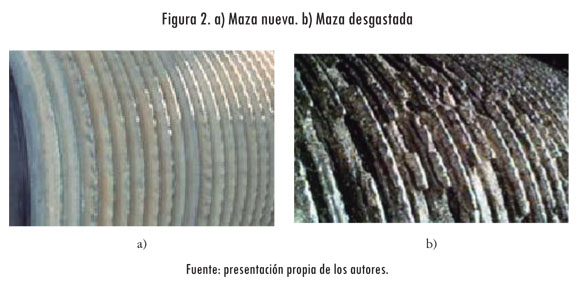

En los ingenios azucareros, un problema grave es el desgaste de las mazas de molinos, el cual es ocasionado por la interacción de la maza con la caña y con la materia extraña mineral. El desgaste producido por la caña se explica por el contenido de sílice, que es el componente interno de la caña (Sakhawy y Hassan, 2007). La materia extraña mineral produce desgaste, porque está constituida en su mayoría por materiales duros como sílice. En el caso de la materia proveniente del campo, o partículas metálicas que se desprenden de máquinas ubicadas en etapas previas en el proceso, como máquinas de preparación, de transporte y de igual manera partículas desprendidas en los mismos molinos. La materia extraña proveniente del campo depende del estado del clima y del tipo de cosecha (que es mayor en cosecha mecánica y en épocas lluviosas). En la Figura 2 se muestra una maza en sus dos estados: nueva y en avanzado estado de desgaste.

Para combatir el desgaste, se aplican recubrimientos duros sobre la superficie de las mazas, los cuales -en la mayoría de los casos- consisten en depósitos de soldadura de aleaciones del tipo Fe-Cr-C. Estos depósitos, aunque reducen el desgaste, representan un incremento en los costos de mantenimiento, y al estar formados por materiales de alta dureza, su desprendimiento afecta el desgaste en etapas posteriores del proceso (Downing, Loughran y Domanti, 1999).

En la mayoría de los ingenios del mundo se utiliza la fundición gris como material de construcción de mazas; sin embargo, en el ingenio Manuelita se han implementado mazas de acero de bajo carbono recubiertas con depósitos duros para aprovechar tanto la tenacidad y soldabilidad de este material, como la facilidad de recuperarlo, respecto a la fundición gris. La buena tenacidad permite hacer mazas con rayado más fino sin que los dientes se fracturen. La utilización de una maza con un rayado más fino hace que el tamaño de la caña se reduzca aún más en su paso por el molino, lo que ayuda a mejorar la extracción. También un rayado más profundo facilita el drenaje del jugo. La buena soldabilidad del acero permite que una maza pueda ser recuperada con soldadura cuando ha perdido demasiado material por desgaste. Al poder recuperar la maza por medio de soldadura se evita tener que sustituirla por una nueva. No obstante, los costos de recubrimiento duro y la reconstrucción de mazas gastadas resultan también muy altos.

Con relación al desgaste de mazas de molinos cañeros, existen algunos trabajos de investigación en planta como el realizado por Bezer y Boada (1976), donde se mide el desgaste lineal en cuatro posiciones del diente de maza en función del tiempo. Se determinó que el desgaste presenta un pronunciado aumento con el tiempo hasta aproximadamente 200 horas de trabajo y luego su intensidad disminuye. También se observó que el desgaste es máximo en la cresta de los dientes de maza.

Posteriormente, Boada (1985) hizo seguimiento del desgaste tanto en planta como en laboratorio, construyendo un prototipo para investigar el efecto que tienen el tipo de material y su rugosidad superficial en el desgaste del par tribológico caña-partículas minerales-metal. La máquina construida para tal fin consistió en un pistón que comprime caña contra una rueda de metal que gira y desliza contra el bagazo comprimido. Boada concluyó que el material de mejor desempeño frente al desgaste de las mazas es el hierro fundido templado y el de peor desempeño fue el acero sin tratamiento térmico. Respecto a la rugosidad, se encontró que las asperezas transversales permanecen a pesar del desgaste y proveen buen agarre, a diferencia de las asperezas longitudinales.

En otra investigación sobre el tema (Pedroso et ál., 1993) se realizaron mediciones de desgaste lineal en planta para cada una de las mazas de un ingenio en particular y se obtuvieron modelos de correlación del desgaste en función de la cantidad de caña molida. Se concluyó que, en general, la maza que más se desgasta es la superior.

Buchanan, Shipway y McCarney (2007) evaluaron la influencia de la carga, la distancia recorrida y el efecto corrosivo del jugo de caña en el desgate sobre recubrimientos duros comúnmente utilizados en la industria azucarera. Encontraron que, en general, el desgaste aumenta con el recorrido, pero no necesariamente se incrementa con la carga. Para algunos niveles de carga encontraron que el efecto corrosivo del jugo incrementa de manera importante el desgaste. La resistencia al desgaste de los recubrimientos duros estuvo determinada por la microestructura y no por la dureza.

La presente investigación consiste en evaluar el desgaste en mazas de molinos de caña utilizando un banco de pruebas en el cual se somete a desgaste probetas de acero en condiciones tribológicamente similares a las presentadas en mazas de molinos de caña. El desgaste es medido como la pérdida en peso de las probetas en función del contenido de materia extraña mineral presente en el bagazo y la presencia o no de jugo de caña.

1. Metodología

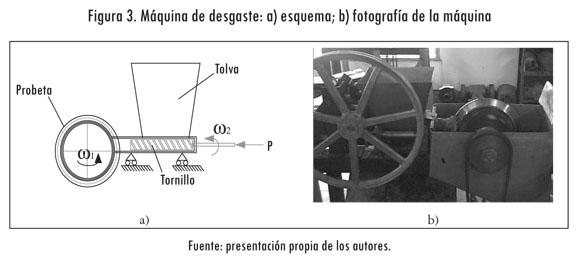

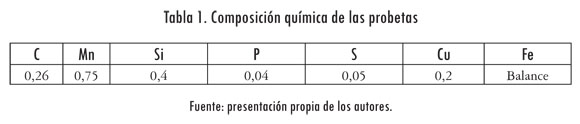

Las pruebas de desgaste fueron realizadas en un prototipo basado en la máquina estándar ASTM-G65. Este prototipo usa bagazo limpio y contaminado como material abrasivo. En la Figura 3 se muestran un esquema y una fotografía de la máquina. En ella el bagazo es alimentado por medio de un tornillo de transporte el cual toma el bagazo de una tolva, lo comprime dentro de un tubo en cuyo extremo se encuentra la probeta girando y, por lo tanto, deslizando sobre el bagazo comprimido. Al presentarse deslizamiento de la rueda respecto al bagazo, se presenta también desgaste. El deslizamiento presentado en esta máquina es similar al deslizamiento que se da en una maza cuando la alimentación es deficiente o debido a la acción del raspador sobre la maza. El diámetro de la rueda es 282 mm y fueron construidas de acero ASTM-A36 laminado en caliente con la composición química mostrada en la Tabla 1.

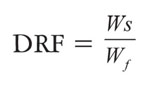

Como material mineral extraño se utilizaron partículas redondeadas de sílice con un diámetro entre 0,212 y 0,300 mm. El bagazo inicialmente se lavó para retirar cualquier cantidad de materia extraña que contuviera y posteriormente fue mezclado con una cantidad determinada de sílice. Para cuantificar el contenido de sílice se utilizó la relación DFR (DIRT-to-fiber ratio) (Downing, Loughran y Domanti, 1999) la cual se define:

(1)

Donde Ws es el peso de la sílice y Wf es el peso de la fibra en la mezcla. Tres niveles de DFR fueron probados: 0; 0,15 y 0,5.

Para cuantificar el efecto del jugo se realizaron ensayos agregando jugo al bagazo, además de las concentraciones de sílice mencionadas. El tornillo tiene un diámetro de dos pulgadas. Sobre el tornillo se aplica una carga de 368 N, la cual se controla mediante un peso aplicado sobre un mecanismo que amplifica la carga y la aplica sobre el bagazo. La velocidad de deslizamiento de la rueda se controla por medio de la velocidad de giro del motor de accionamiento, mediante un variador de frecuencia. Se trabajó con una velocidad periférica en la cresta de la probeta de 300 mm/s. La velocidad angular del tornillo de alimentación fue de 28 rpm.

Previo al experimento, de cada uno de los aros, se cortan tres segmentos correspondientes a un sector angular de 45°. En la Figura 4 se muestra uno de estos segmentos. Estos conforman las probetas que es donde se mide el desgaste como la pérdida en peso. Una vez cortados los segmentos, se eliminan rebabas del corte, se marcan y se pesan en una balanza con precisión de 0,001 g. Posteriormente, las probetas se ensamblan sobre el portaprobetas y conforman nuevamente el aro completo, de tal forma que se tienen tres muestras para cada experimento. En las regiones de ajuste o ensamble entre las probetas y el portaprobetas se puso silicona para evitar que entre jugo y cause corrosión.

Todas las pruebas se ensayaron hasta completar un recorrido de 15.000 m, correspondiente a 16.907 revoluciones. Inmediatamente finaliza el experimento, se limpiaron las probetas con acetona y se pesaron. La diferencia entre el peso antes de la prueba y después de esta corresponde a la pérdida de peso. Las superficies de desgaste se analizaron con microscopia electrónica. Las observaciones se realizaron en la cresta de las probetas.

2. Resultados y discusión

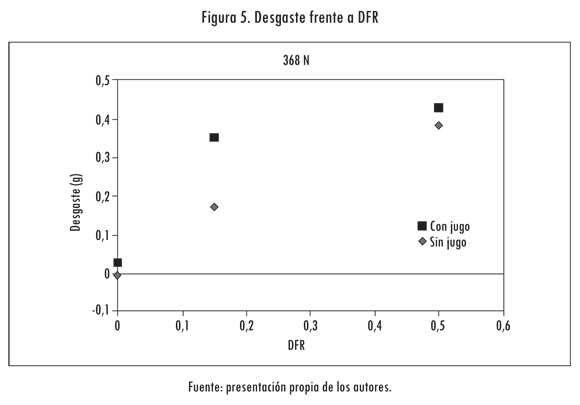

En la Figura 5 se muestra el promedio de desgaste en función del contenido de materia extraña mineral y con presencia de jugo y sin esta.

La alta pendiente de la curva de la Figura 5 para bajos contenidos de sílice indica que un pequeño incremento de sílice respecto a la caña limpia implica un alto incremento en el desgaste. Para todos las cantidades de contenido de arena, el desgaste fue mayor en presencia de jugo, lo cual se puede explicar por el efecto corrosivo del jugo sobre el metal (Buchanan, Shipway y McCarney, 2007). El efecto corrosivo del jugo de caña ha sido observado incluso sobre aleaciones con alto contenido de cromo, como lo reportado por Buchanan, Shipway y McCarney (2007); por lo tanto, era de esperar que el efecto del jugo fuera más importante en un acero al carbono, que fue el material utilizado en la presente investigación.

2.1 Microscopía electrónica

En esta sección se analizan las superficies de desgaste tomando la superficie maquinada como referencia. En la Figura 6 se muestran fotografías de microscopia electrónica de barrido de la parte superior de las probetas. En la Figura 6a se muestra la superficie maquinada. En ella se puede observar una alta cantidad de bordes deformados plásticamente por efecto del maquinado. En la Figura 6b, correspondiente a la superficie de una probeta ensayada con caña limpia y sin jugo, se observa que la mayoría de esas zonas deformadas han desaparecido y se observan algunos fragmentos a punto de desprenderse. En las figuras 6c y 6d se observa un cambio en la rugosidad por efecto de la acción del bagazo contaminado. En estas se observa que se han generado nuevos surcos con paso menor.

Las figuras 6e a 6g muestran las superficies de probetas sometidas a desgaste con diferentes contenidos de arena y en presencia de jugo de caña. La Figura 6e evidencia que las zonas deformadas plásticamente provenientes del maquinado han sido eliminadas y se ha presentado corrosión en la superficie. Las figuras 6f y 6g señalan también rastros de corrosión, pero en menor cantidad que la superficie desgastada sin presencia de arena. Esto implica que los productos de corrosión han sido eliminados por el efecto abrasivo de la arena, lo cual explica el incremento del desgaste en presencia de jugo.

Por lo anterior, la Figura 6 muestra que el mecanismo de desgaste sobre las probetas ensayadas con caña limpia corresponde al desprendimiento de partículas deformadas plásticamente. En las probetas ensayadas con bagazo contaminado se pueden observar los mecanismos de microcorte y microdeformación. Luego, esas zonas deformadas plásticamente por los granos de sílice pueden ser desprendidas por acción de la sílice o del bagazo.

En ninguna de las superficies se observó indentación. Ello indica que las partículas deslizan antes que rodar sobre la superficie. Esto es debido al agua contenida en el bagazo, lo cual hace que las pruebas se hayan realizado en condiciones húmedas de manera similar a lo hecho por otros autores (Bingley y Schnee, 2005; Wirojanupatump y Shipway, 1999 y 2000) bajo condiciones húmedas.

3. Conclusiones

El contenido de sílice en el bagazo fue el factor más importante en el desgaste del sistema tribológico acero-bagazo-sílice-jugo. El bagazo, por sí solo, se limitó a desprender partículas que con anterioridad se habían deformado plásticamente. La contribución del jugo al desgate fue significativa para todas las concentraciones de contenido de sílice. Además, rastros de corrosión se encontraron sobre todas las superficies ensayadas en presencia de jugo, lo cual indica la presencia de sinergia entre abrasión y corrosión sobre acero al carbono. El principal mecanismo de desgaste encontrado en las superficies de desgaste fue microcorte y microdeformación plástica.

Referencias

BEZER, V y BOADA, O. Investigaciones naturales de la dinámica del desgaste en las piezas de la planta de moler de los centrales azucareros. Cuba Azúcar. 1976, enero-marzo, pp. 26-34. [ Links ]

BINGLEY, M. S. y SCHNEE, S. A study of the mechanism of abrasive wear for ductile metals under wet and dry three-body conditions. Wear. 2005, núm. 258, pp. 50-61. [ Links ]

BOADA, O. Fricción y desgaste de las mazas de molinos de caña. Construcción de Maquinaria. 1985, vol. 10, núm. 2, pp. 13-20. [ Links ]

BUCHANAN, V. E.; SHIPWAY, P H. y MCCARNEY, D. G. Microstructure and abrasive wear behavior of shielded metal arc welding hardfacings used in the sugar cane industry. Wear. 2007, núm. 263, pp. 99-110. [ Links ]

DOWNING, C. M.; LOUGHRAN, J. G. y DOMANTI, S. A. Crushing soil contaminated sugar cane. Proceedings of Australian Society of Sugar Cane Technology. 1999, núm. 21, pp. 294-300. [ Links ]

PEDROSO, L.; REYES, T.; CUESTA, M. y QUINTANA, C. Determinación del desgaste de las mazas del tandem CAI "Benito Juárez". Centro Azúcar. 1993, vol. 20, núm. 2, pp. 22-25. [ Links ]

SAKHAWY, M. y HASSAN, M. Physical and mechanical properties of micro-crystalline cellulose prepared form agricultural residues. Carbohydrate Polymers. 2007, núm. 67, pp. 1-10. [ Links ]

WIROJANUPATUMP, S. y SHIPWAY, P. H. A direct comparison of wet and dry abrasion behaviour of mild steel. Wear. 1999, núm. 233, pp. 655-665. [ Links ]

WIROJANUPATUMP S. y SHIPWAY, P. H. Abrasion of mild steel in wet and dry conditions with the rubber and steel wheel abrasion apparatus. Wear. 2000, núm. 239, pp. 91-101. [ Links ]