Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ingeniería y Universidad

Print version ISSN 0123-2126

Ing. Univ. vol.15 no.2 Bogotá July/Dec. 2011

Efecto del tiempo de secado, concentración de plastificante y tamaño de partícula en la fuerza de ruptura de materiales semirrígidos basados en harina termoplástica de yuca1

Effect of Drying Time, Plasticizer Concentration and Particle Size on the Rupture Force of Semi-Rigid Materials Based on Thermoplastic Cassava Flour2

Efeito do tempo de secagem, concentração de plastificante e tamanho de partícula na força de ruptura de materiais semirrígidos a base de farinha termoplástica de mandioca3

Héctor Samuel Villada-Castillo4

Diana Paola Navia-Porras5

Silvio Andrés Mosquera-Sánchez6

1Este artículo se deriva de un proyecto de investigación denominado Producción y caracterización de empaques termoformados biodégradables a partir de harina de yuca, fibra de fique y plastificante (Número de registro 2008Z3816-3431) desarrollado por el grupo de Ciencia y Tecnología de Biomoléculas de Interés Agroindustrial (CYTBIA) y financiado por el Ministerio de Agricultura y Desarrollo Rural, la Universidad del Cauca y el Centro Regional de Productividad e Innovación del Cauca (CREPIC), Cauca, Colombia.

2Submitted on: October 25, 2010. Accepted on: March 29, 2011. This article results from the research project Production and Characterization of Biodegradable Thermoformed Gaskets Made of Cassava Flour, Fique Fiber and Plasticizer (ID Number 2008Z381 6-3431) developed by the research group CYTBIA and financed by the Ministry of Agriculture and Rural Development, the Universidad del Cauca and the Regional Centre for Productivity and Innovation, Cauca, Colombia.

3Data de recepção: 25 de outubro de 2010. Data de aceitação: 29 de março de 2011. Este artigo deriva de um projeto de pesquisa denominado Produção e caracterização de embalagens termoformadas biodegradáveis a partir de farinha de mandioca, fibra de sisal e plastificante. Número de registro 2008Z3816-3431 desenvolvido pelo grupo de Ciência e Tecnologia de Biomoléculas de Interesse Agroindustrial (CYTBIA) e financiado pelo Ministério da Agricultura e Desenvolvimento Rural, Universidad del Cauca e o Centro Regional de Produtividade e Inovação do Cauca (CREPIC), Cauca, Colômbia.

4Ingeniero agroindustrial. Doctor en Ingeniería de Alimentos, Universidad del Valle, Cali, Colombia. Docente del Departamento de Agroindustria, Universidad del Cauca, Popayón, Colombia. Correo electrónico: villada@unicauca.edu.co.

5Ingeniera agroindustrial. Estudiante del Doctorado en Ingeniería de Alimentos, Universidad del Valle, Cali, Colombia. Docente, Departamento de Agroindustria, Universidad del Cauca, Popayán, Colombia. Correo electrónico: dnavia@unicauca.edu.co.

6Ingeniero industrial de alimentos. Especialista en Gerencia de Producción. Magíster en Ingeniería. Docente, Departamento de Agroindustria, Universidad del Cauca, Popayón, Colombia. Correo electrónico: smosquera@unicauca.edu.co.

Fecha de recepción: 25 de octubre de 2010. Fecha de aceptación: 29 de marzo de 2011.

Resumen

En este artículo se muestra la valoración de biopolímeros semirrígidos en términos de su resistencia a la tensión. Se evaluó la fuerza máxima de ruptura de materiales sometidos a ensayos de tensión o tracción, elaborados a partir de harina de yuca nativa variedad MCOL 2261, carboxi-metil-celulosa (CMC) y sorbitol. Las condiciones experimentales fueron: concentraciones de sorbitol 10%, 15%, 20% y 25%; tiempos de secado 28.800, 50.400, 72.000 y 93.600 segundos a 40 °C y tamaño de partícula de harina nativa de yuca 250, 425 y 600 µm. Las muestras con contenido de sorbitol de 15%, mayor tamaño de partícula y alto tiempo de secado presentaron mayor fuerza ante la ruptura generada por esfuerzos de tensión.

Palabras clave: Biopolímeros, polímeros vegetales, procesamiento de la yuca.

Abstract

This article assesses semi-rigid biopolymers in terms of their tensile strength. Traction or tension tests were carried out to determine the maximum rupture force of materials made from native cassava flour (MCOL 2261), carboxymethyl cellulose and sorbitol. The experimental conditions were: sorbitol concentrations at 10, 15, 20 and 25%, drying times of 28,800, 50,400, 72,000 and 93,600 seconds at 40°C, and particle size of native cassava flour of 250, 425 and 600 µm The samples with 15% sorbitol, bigger particle size and longer drying time showed greater force at the breaking generated by tensile stress.

Key words: Biopolymers, plant polymers, cassava-processing.

Resumo

Neste artigo mostra-se valoração de biopolímeros semirrígidos em termos de sua resistência à tensão. Foi avaliada a força máxima de ruptura de materiais submetidos a testes de tensão e tração, elaborados a partir de farinha de mandioca nativa variedade MCOL 2261, carboxi-metil-celulosa (CMC) e sorbitol. As condições experimentais foram: concentrações de sorbitol 10%, 15%, 20% e 25%; tempos de secagem 28.800, 50.400, 72.000 e 93.600 segundos a 40 °C e tamanho de partícula de farinha de mandioca 250, 425 e 600 µm ;. As mostras com conteúdo de sorbitol de 15%, maior tamanho de partícula e alto tempo de secagem apresentaram maior força diante da ruptura gerada por esforços de tensão.

Palavras chave: Biopolímeros, polímeros vegetais, processamento da mandioca.

Introducción

La yuca se cultiva ampliamente en África tropical, Asia y América Latina, tanto que es el cuarto cultivo mundial más importante en los países en desarrollo, con una producción estimada de 226 millones de toneladas en el 2006 (FAO, 2008). La raíz y las hojas se usan en una gran variedad de productos alimentarios y no alimentarios. A partir de la yuca se obtiene almidón (Ceballos, 2002) y harina. Esta última es una materia prima importante en la agroindustria, por su alto contenido en almidón (Álvarez y Saavedra, 1997). La harina de yuca tiene aplicaciones no alimentarias en la industria de los materiales adhesivos, como pegantes y la elaboración de materiales biodegradables como cartones (Cha et ál., 2001).

Los materiales biodegradables son aquellos que se descomponen en un periodo corto, por la acción de microorganismos hasta desaparecer visiblemente. Su descomposición total evita acumulaciones en los rellenos y contribuye a disminuir la contaminación de los ecosistemas, diferente de los materiales sintéticos como los plásticos provenientes de fuentes fósiles (Sinha y Bousmina, 2005; Ruiz, 2006; Villada, Acosta y Velasco, 2007). Los materiales biodegradables se producen a partir de polímeros que se sintetizan desde ácido poliláctico, polihidroxialcanoatos, policaprolactona, entre otros, o naturales (albúmina, colágeno, quitosán, quitina y almidón) (Tharanathan, 2003).

La harina termoplástica, denominada TPF por su sigla en inglés, resulta de la gelatinización del almidón, por efectos del calor y la adición de plastificantes que generalmente son polialcoholes como glicerina, manitol, sorbitol (Ma y Yu, 2004). Los materiales termoplásticos basados en almidón y harina, comparados con los polímeros sintéticos derivados del petróleo tales como el polietileno de alta y baja densidad, polipropileno, etc., presentan desventajas competitivas por su pobre comportamiento mecánico, alta absorción de agua, envejecimiento rápido (debido a la retrogradación), entre otras limitaciones que afectan el desarrollo de empaques y otras aplicaciones agroindustriales. Estos problemas se reducen cuando se incorporan en la matriz termoplástica rellenos como fibras celulósicas que sirven como refuerzo para optimizar las propiedades mecánicas (Curvelo, Carvalho y Agnelli, 2001; Bodros et ál. 2007; Nishino et ál. 2003; Maya y Sabu, 2007; Lawton, Shogren y Tiefenbacher, 2004; Avérous, Fringant y Moro, 2001; Romhàny, Karger-Kocsis y Czigàny, 2003; Oksman, Skrifvars y Selin, 2003; Amash y Zugenmaier, 2000; Avérous y Le Digabel, 2006), y cierto tipo de plastificantes para reducir la susceptibilidad a la humedad, fragilidad e incrementar la flexibilidad de los biopolímeros (Chaudhary y Adhikari, 2010; Pushpadass et ál., 2009; Thirathumthavorn y Charoenrein, 2007).

El objetivo del presente estudio fue evaluar el efecto del tiempo de secado, concentración de plastificante y tamaño de partícula de harina nativa de yuca en la fuerza máxima de ruptura de materiales compuestos de harina termoplástica de yuca, reforzados con carboxi-metil-celulosa (CMC).

1. Materiales

- Harina de 'yuca. Obtenida de la molienda en molino de martillos (marca Penagos, TP8) de trozos secos de raíces de yuca de la variedad MCOL 2261 y tamizada (Tyler, USA Standard Testing Sneve ASTME-11), con tamizadora eléctrica (Motor Siemens, IRF IP2 3). La yuca fue suministrada por la empresa Avícola Chipaya, que cultivó dicha variedad en el municipio de Jamundí (Valle del Cauca, Colombia), el cual se encuentra a 907 msnm con temperatura y humedad relativa promedio de 23 °C y 88%, respectivamente.

- CMC. Proporcionada por la empresa Sigma-Aldrich®, referencia C9481.

- Plastificante. Sorbitol USP comercial, pureza 99,71%, adquirido en la empresa Merquímica Ltda®.

2. Metodología

2.1 Elaboración de los materiales

Se mezcló la harina de yuca (HY), CMC y sorbitol. Cada materia prima fue pesada en balanza analítica (Scaltec, SBA 32, Alemania). Las mezclas se homogeneizaron y fueron sometidas a temperatura de 80 °C ± 2 °C, en baño María durante 900 segundos, con agitación constante hasta alcanzar la gelatinización y obtener una masa moldeable. Posteriormente, se tomó la masa aún caliente y se moldeó manualmente en probetas tipo I, según norma (ASTM D638-08, 2008), con dimensiones específicas para la evaluación de la prueba mecánica (tensión). Posteriormente, las probetas moldeadas se depositaron en bandejas de acrílico y fueron deshidratadas en un secador a 40 °C (Centricol, serie 0827, Colombia), a diferentes tiempos, descritos en la Tabla 1.

2.2 Fuerza máxima de ruptura

Se evaluó de acuerdo con la norma ASTM D0638-08. Se realizaron pruebas de tensión a las probetas tipo I, previamente calibradas con Pie de Rey digital electrónico (Mitutoyo, CD-6" CSX-B, Brasil), con precisión de 0,01 mm antes de la ruptura. El test se realizó en una máquina universal de ensayos (Shimadzu, EZ Test L, Japón) equipada con software Trapezium versión 2.33 (2007), a una velocidad del cabezal de 0,083 mm/s y distancia libre entre mordazas de 115 mm.

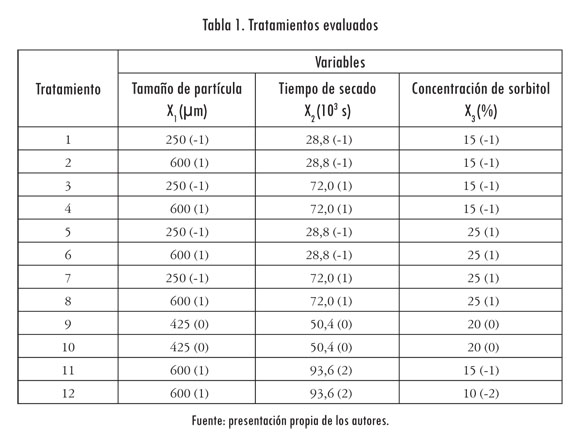

2.3 Diseño experimental y análisis estadístico

Se usó la metodología de superficie de respuesta en el diseño de este experimento y el programa Matlab versión R2008a, para generar los modelos de regresión y las gráficas correspondientes a los modelos. Se emplearon dos modelos para el ajuste de los datos experimentales, uno lineal y otro cuadrático. Las variables independientes fueron tamaño de partícula: X1 (250-600 µm ); tiempo de secado: X2 (28.800-72.000 s), y concentración de sorbitol: X3 (15%-25%). Cada variable independiente con tres niveles: -1, 0 y 1, como se muestra en la Tabla 1.

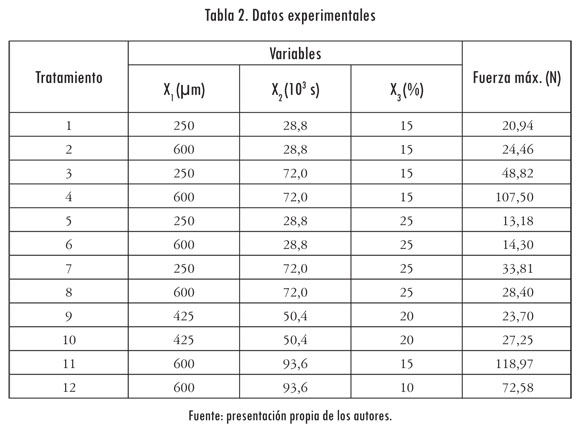

Inicialmente, un total de diez tratamientos (incluidas dos copias en el punto central) se corrieron para la configuración del diseño factorial 2F con F igual a tres factores. Para el ajuste al segundo modelo, se corrieron dos tratamientos adicionales, en los que las variables X2 y X3 se evaluaron con base en las tendencias de los resultados de los diez tratamientos iniciales. El diseño experimental codificado se muestra en la Tabla 1. El efecto de los tres factores evaluados (X1, X2 y X3) en la variable de respuesta (fuerza máxima de ruptura) se muestra en la Tabla 2.

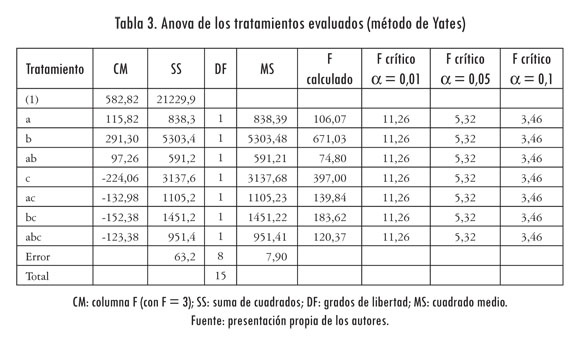

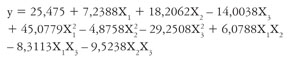

Los valores de los diez primeros tratamientos fueron relacionados con la ecuación de primer orden (1) y los tratamientos completos se relacionaron con la ecuación (2):

(1)

(2)

El valor más alto de la respuesta la presentaron las variables X1(1), X2(1) y X3 (-1), razón por la cual los tratamientos adicionales que se evaluaron fueron X1(1), X2(2), X3(-1) y X1(1), X2(2), X3(-2), dado que el nivel alto de la variable X1 fue el máximo valor posible. Los coeficientes de las ecuaciones fueron representados como b0 (término constante), b1, b2 y b3 (efecto lineal) y b22, b33, b12, b13 y b23 (efecto cuadrático).

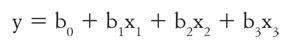

Se realizó un análisis de varianza (Anova) por el método de Yates (Miller y Freund, 2004), para determinar el efecto de las variables evaluadas. El ajuste de los datos experimentales con los datos modelados se determinó con los coeficientes de correlación calculados de forma gráfica mediante la aplicación Excel®.

3. Resultados

3.1 Análisis estadístico

La Tabla 3 presenta el Anova de los tratamientos y su efecto, en el cual se incluyeron dos copias para cada tratamiento. Con esta información se dedujo que con un nivel de confianza del 99%, las variables principales a (tamaño de partícula), b (tiempo de secado) y c (concentración de sorbitol), y sus interacciones, afectaron la fuerza máxima de ruptura.

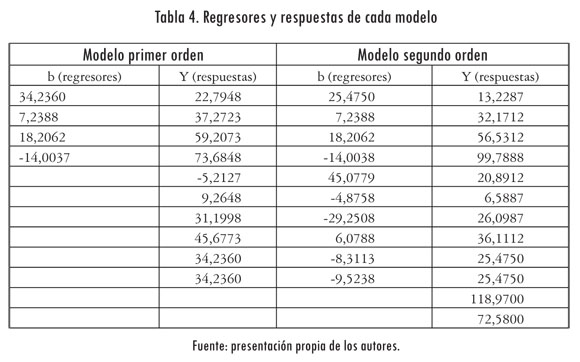

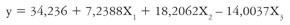

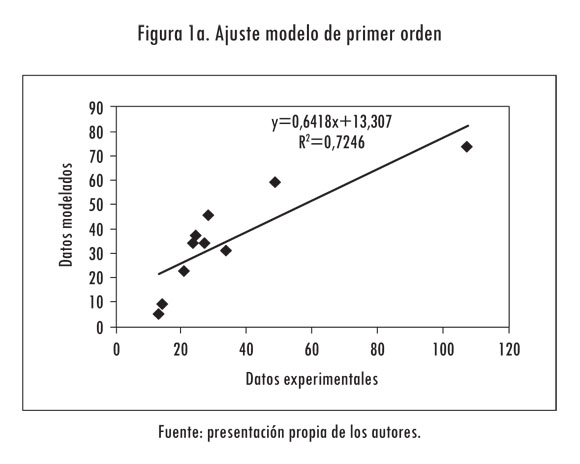

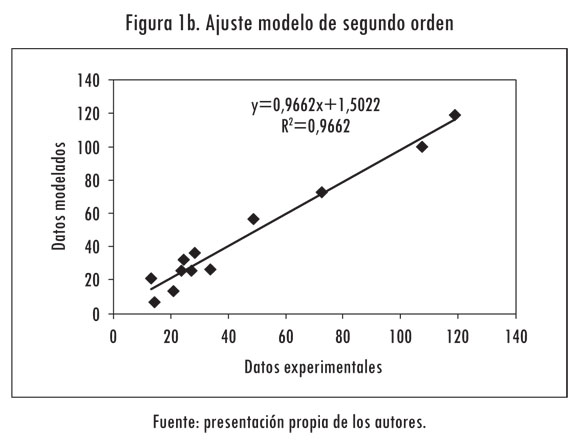

La Tabla 4 resume los resultados de los coeficientes y las respuestas para cada modelo. Estas últimas se refieren a los datos de fuerza máxima de ruptura modelados con los regresores o coeficientes de las ecuaciones (3) y (4). El mejor ajuste lo presentó el modelo de segundo orden representado por la ecuación (4) con un valor de R2 = 0,9662.

El modelo de primer orden fue el siguiente:

(3)

Las figuras 1a y 1b presentan los valores de R2 para el ajuste de los datos experimentales a cada modelo.

El modelo de segundo orden fue el siguiente:

(4)

3.2 Efecto del tamaño de partícula, tiempo de secado y concentración de sorbitol

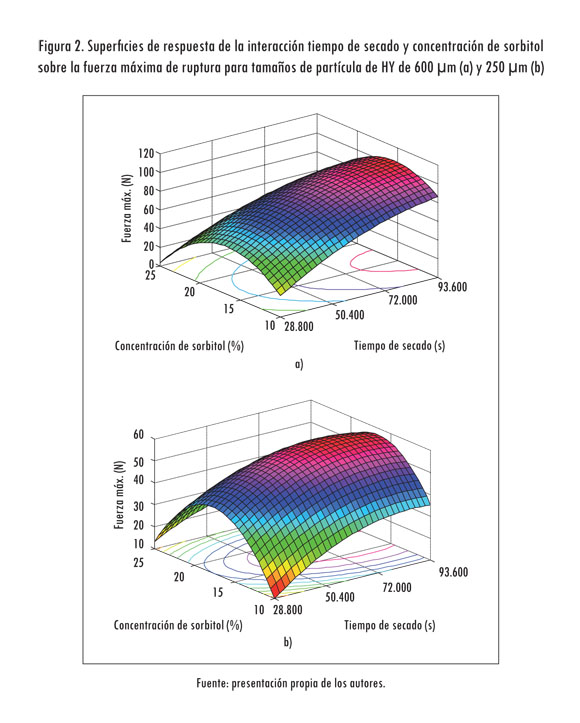

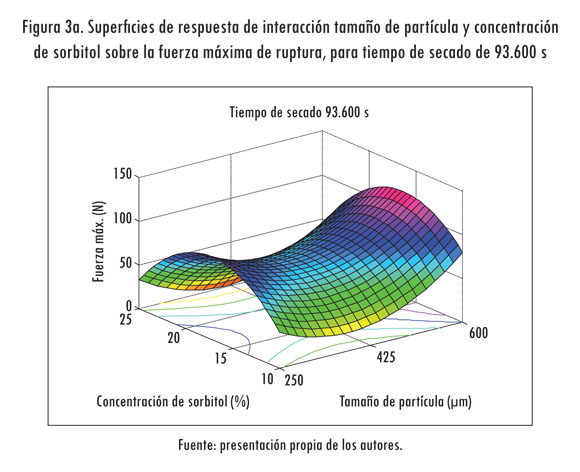

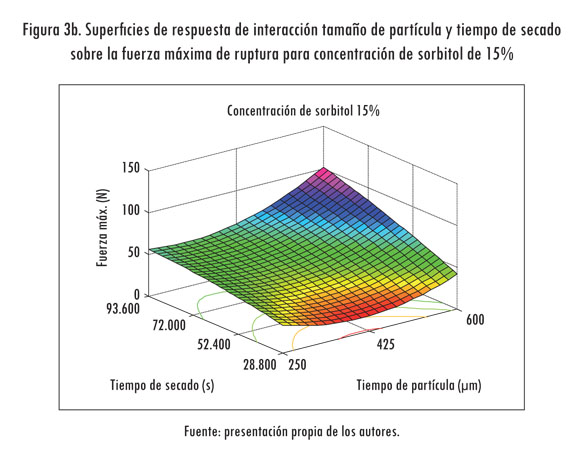

Se usó la superficie de respuesta para ilustrar el efecto de tamaño de partícula, tiempo de secado y concentración de sorbitol en el comportamiento mecánico del material evaluado en términos de fuerza máxima de ruptura. Las figuras 2 y 3 muestran las respuestas de fuerza máxima de ruptura ante las variables constantes.

En general, las figuras 2 y 3 presentan efectos cuadráticos entre las variables y la respuesta. En la figura 2 (a y b), el incremento en el tiempo de secado presenta un efecto positivo frente a la fuerza máxima de ruptura evaluada, lo cual se justifica, porque el agua presente en el material ejerce una función plastificante, que incrementa la movilidad molecular; por lo tanto, a menor cantidad de agua, mayor será la resistencia del material a la fractura y ello beneficiará el comportamiento mecánico del biopolímero, en cuanto a dureza.

Cuando el material ha sido sometido a tiempos largos de secado, se evapora la mayor cantidad de agua, que es un plastificante volátil, disminuye la movilidad intermolecular de los biopolímeros constitutivos de la matriz e incrementa la resistencia a los esfuerzos de tracción, en términos de fuerza máxima. Por otro lado, el sorbitol actúa como lubricante, lo cual afecta las propiedades mecánicas del biopolímero (Bergo et ál., 2008). La presencia del plastificante en la matriz polimérica incrementa el volumen libre entre las cadenas intermoleculares; esto permite su mayor movilidad e incrementa la flexibilidad del material. Así, con el incremento de la concentración del plastificante, un material duro y quebradizo se tornará más blando (Osswald et ál., 2006), como se muestra en las figuras 2a y 2b.

Igualmente, en las figuras 2a y 2b se aprecia que con el aumento en la concentración del plastificante del 10% al 15% (figura 2a) y del 10% al a17,5% (figura 2b) se incrementó la fuerza, mientras que a concentraciones superiores al 17,5% la fuerza máxima de ruptura disminuyó. Este efecto antiplastificante inicial se debe a que las propiedades mecánicas se incrementan durante la saturación del sorbitol en el biopolímero, la cual inicia desde el 10% de concentración y finaliza en el 15% (Figura 2 a) y el 17,5% (Figura 2 b), aproximadamente, periodo en el cual el sorbitol actúa volviendo rígidos los componentes cristalinos del material (Yu et ál., 2008), lo que se ve reflejado en el incremento de la fuerza ante su tensión.

Posteriormente a la saturación del sorbitol, se presenta el efecto plastificante característico, en el que la fuerza del material disminuye con el incremento de la concentración del sorbitol, causado porque el exceso de plastificante permite la formación de agrupaciones de este entre las moléculas del biopolímero, lo que permite la plasticidad mecánica del material (Yu et ál., 2008).

Para tiempo de secado como variable constante, la Figura 3a describe un comportamiento del que se infiere que los valores máximos de fuerza se obtuvieron con tamaños de partícula de 600 µm y concentración de sorbitol entre 17% y 15% para tiempo de secado 93.600 s. La Figura 3b presenta un evidente efecto positivo para la respuesta, con el incremento del tiempo de secado y tamaño de partícula.

En cuanto al tamaño de partícula de la HY las respuestas en las figuras 3a y 3b indican que la fuerza de ruptura es directamente proporcional a este. Durante la elaboración de los materiales, los gránulos de almidón que hacen parte de la harina de yuca se gelatinizan e interaccionan con los diferentes componentes (CMC, sorbitol y agua) de la mezcla para su termoplastificación. Los diferentes procesos de molienda generan daños en los gránulos de almidón; no obstante, las partículas menos maltratadas se caracterizan por tener un mayor tamaño del gránulo de almidón y ello permite que las interacciones moleculares sean más fuertes, lo cual incrementa la resistencia de las muestras evaluadas. Lindeboom, Chang y Tyler (2004) afirmaron que el tamaño del gránulo de almidón afecta su gelatinización e hinchamiento, lo que influye en la estructura termoplástica del biopolímero durante el proceso de termomoldeado, y esto se reflejó durante la evaluación de las propiedades mecánicas.

Estudios previos en materiales poliméricos basados en almidón (Petnamsin, Tervejsayanon, y Sriroth, 2000) concluyeron que la reducción del tamaño de partícula no incrementa las propiedades mecánicas de los compuestos estudiados, dado que las partículas de almidón muy finas pierden las regiones cristalinas durante la molienda y tienden a formar grumos durante la gelatinización.

En otros trabajos en los que se investigó el efecto del tamaño de partícula de las materias primas en las propiedades mecánicas en materiales poliméricos biodegradables, se reportó que la fuerza de ruptura de los materiales basados en harina de madera presentaron un mínimo incremento con la adición de harina de mayor tamaño de partícula (350-500 µm ) comparada con la de menor tamaño de partícula (150-200 µm ;) (Morrelae et ál., 2008). Otra investigación sobre compuestos termoplásticos reportó que con la incorporación de harina de madera de dos diferentes tamaños de partícula 250-300 µm y 300-450 µm ; se obtuvieron materiales con alta firmeza y resistencia ante el esfuerzo mecánico con los tamaños de partícula más altos (Ichazo et ál., 2006).

3.3 Optimización

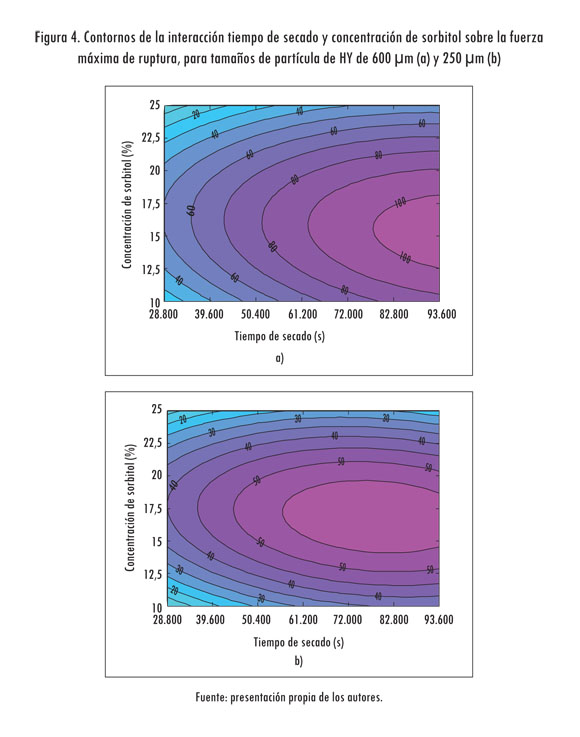

Las condiciones óptimas de procesamiento del biopolímero para lograr los valores altos de fuerza ante la ruptura (>100 N) para tamaños de partícula de HY de 600 µm fueron: tiempo de secado (93.600 s) y contenido de sorbitol del 15% aproximadamente, de acuerdo con el contorno mostrado de la Figura 4a.

Igualmente, de esta figura se puede inferir que periodos de secado mayores a 93.600 s estarían dentro de las condiciones óptimas de procesamiento del biopolímero; sin embargo, se realizaron evaluaciones preliminares, en las cuales los tiempos de secado prolongados (> 93.600 s) generaron materiales altamente quebradizos, inconvenientes para una aplicación posterior (por ejemplo, como material de empaque). Así mismo, se elaboraron muestras con harina nativa de yuca de tamaños de partícula superiores a 600 µm , pero se presentaron dificultades para su termoplastificación. Además, las muestras resultantes fueron cualitativamente desagradables cuando fueron verificadas visualmente y las propiedades mecánicas no presentaron valores significativos en términos de la fuerza ante la tensión.

En la Figura 4b, los valores óptimos para la fuerza de ruptura del material (> 55 N) se encuentran entre 72.000 y 82.800 s de secado y concentración de sorbitol en 17,5%, para tamaños de partícula de HY de 250 µm . Sin embargo, el mayor valor de fuerza máxima evaluado en la Figura 4b es menor comparado con las condiciones óptimas de la Figura 4a, lo que refleja que un tamaño de partícula de 600 µm es el más adecuado para obtener altas propiedades mecánicas.

4. Conclusiones

Las variables independientes evaluadas: tamaño de partícula de harina nativa de yuca, concentración de plastificante y tiempo de secado afectaron las propiedades mecánicas del material. El incremento en el tiempo de secado y el tamaño de partícula de la HY, aumentaron la fuerza de ruptura del biopolímero, mientras que el incremento en la concentración del plastificante, después de su punto de saturación, la disminuyó.

Se evidenció el efecto antiplastificante del sorbitol en las condiciones de procesamiento evaluadas: se encontraron entre 10 a 15 y 17,5%, siendo estas dos últimas las concentraciones de saturación del sorbitol en los biopolímeros elaborados con tamaños de partícula de HY de 600 µm y 250 µm , respectivamente.

Las condiciones óptimas de cada variable evaluada para obtener valores altos de fuerza máxima de ruptura en el biopolímero (110 N) fueron tamaño de partícula de 600 µm ;, tiempo de secado de 93.600 s y concentración de sorbitol del 15%.

Referencias

ÁLVAREZ, A. y SAAVEDRA, M. Formulación y obtención de productos extraídos a partir de harina de yuca. Tesis de pregrado. Cali: Universidad del Valle, Facultad de Ingeniería, 1997. [ Links ]

AMASH, A. y ZUGENMAIER, P Morphology and properties of isotropic and oriented samples of cellulose fibre-polypropylene composites. Polymer, 2000, vol. 41, num. 4, pp. 1589-1596. [ Links ]

ASTM D 638-08. 2008. Standard test method for tensile properties of plastics. West Conshohocken, Pennsylvania: American Society for Testing and Materials, 2008. [ Links ]

AVÉROUS, L. y LE DIGABEL, F. Properties of biocomposites based on lignocellulosic fillers. Carbohydrate Polymers, 2006, vol. 66, núm. 4, pp. 480-493. [ Links ]

AVÉROUS, L.; FRINGANT, C. y MORO, L. Plasticized starch-cellulose interactions in polysaccharide composites. Polymer, 2001, vol. 42, núm. 15, pp. 6565-6572. [ Links ]

BERGO, P et ál. Physical properties of edible films based on cassava starch as affected by the plasticizer concentration. Packaging Technology and Science, 2008, vol. 21, núm. 2, pp. 85-89. [ Links ]

BODROS, E. et ál. Could biopolymers reinforced by randomly scattered flax fibre be used in structural applications? Composites Science and Technology, 2007, vol. 67, núm. 3-4, pp. 462-470. [ Links ]

CEBALLOS, H. La yuca en Colombia y el mundo. Nuevas perspectivas para un cultivo milenario (Capítulo 1). En: Ceballos, H. y Ospina, B. La yuca en el tercer milenio. Sistemas modernos de producción, procesamiento, utilización y comercialización. Palmira: CIAT, 2002, pp. 1-17. [ Links ]

CHA, J. et ál. Physical properties of starch-based foams as affected by extrusion temperature and moisture content. Industrial Crops and Products, 2001, vol. 14, núm. 1, pp. 23-30. [ Links ]

CHAUDHARY, D. y ADHIKARI, B. Effect of temperature and plasticizer molecular size on moisture diffusion of plasticized-starch biopolymer. Starch/Stärke, 2010, vol. 62, núm. 7, pp. 364-372. [ Links ]

CURVELO, A.; CARVALHO, A. y AGNELLI, J. Thermoplastic starch-cellulosic fibers composites: preliminary results. Carbohydrate Polymers, 2001, vol. 45, núm. 2, pp. 183-188. [ Links ]

FAO. Yuca para la seguridad alimentaria y energética [documento en línea]. Roma, 2008. http://www.fao.org/newsroom/es/news/2008/1000899/index.html [Consulta: 03-05-2010]. [ Links ]

ICHAZO, M. et ál. Curing and physical properties of natural rubber/ wood flour composites. Macromolecular Symposia, Special Issue: Advanced Polymers, Composites and Technologies, 2006, vol. 239, núm. 1, pp. 192-200. [ Links ]

LAWTON, J.; SHOGREN, R. y TIEFENBACHER, K. Aspen fiber addition improves the mechanical properties of baked cornstarch foams. Industrial Crops and Products, 2004, vol. 19, núm. 1, pp. 41-48. [ Links ]

LINDEBOOM, N.; CHANG, R y TYLER, R. analytical, biochemical and physicochemical aspects of starch granule size, with emphasis on small granule starches. A review. Starch/ Stärke, 2004, vol. 56, núms. 3-4, pp. 89-99. [ Links ]

MA, X. y YU, J. The plasticizers containing amide groups for thermoplastic starch. Carbohydrate Polymers, 2004, vol. 57, núm. 2, pp. 197-203. [ Links ]

MAYA, J. y SABU, T. Biofibres and biocomposites. Carbohydrate Polymers, 2007, vol. 71, núm. 3, pp. 343-364. [ Links ]

MILLER, I. y FREUND, J. Probabilidad y estadística para ingenieros [libro en línea]. Barcelona: Reverté, 2004. http://books.google.com.co [Consulta: 13-08-2010]. [ Links ]

MORRELAE, M. et ál. Effect of adding wood flour to the physical properties of a biodegradable polymer. Composites Part A, 2008, vol. 39, num. 3, pp. 503-513. [ Links ]

NISHINO, T. et ál. Kenaf reinforced biodegradable composite. Composites Science and Technology, 2003, vol. 63, num. 9, pp. 1281-1286. [ Links ]

OKSMAN, K.; SKRIFVARS, M. y SELIN, J.-R Natural fibres as reinforcement in polylactic acid (PLA) composites. Composites Science and Technology, 2003, vol. 63, num. 9, pp. 1317-1324. [ Links ]

OSSWALD, T. et ál. International plastics handbook the resource for engineers. Munich: Hanser Publishers, 2006. [ Links ]

PETNAMSIN, C.; TERMVEJSAYANON, N. y SRIROTH, K. Effect of particle size on physical properties and biodegradability of cassava starch / polymer blend. Kasetsart Journal: Natural Sciences, 2000, vol. 34, num. 2, pp. 254-261. [ Links ]

PUSHPADASS, H. A. et al. Macromolecular changes in extruded starch-films plasticized with glycerol, water and stearic acid. Starch/Stärke, 2009, vol. 61, num. 5, pp. 256-266. [ Links ]

ROMHÀNY G.; KARGER-KOCSIS, J. y CZIGÀNY T. Tensile fracture and failure behavior of thermoplastic starch with unidirectional and cross-ply flax fiber reinforcements. Macromolecular Materials and Engineering, 2003, vol. 288, num. 9, pp. 699-707. [ Links ]

RUIZ, G. Obtención y caracterización de un polímero biodegradable a partir del almidón de yuca. Ingeniería y Ciencia, 2006, vol. 2, num. 4, pp. 5-28. [ Links ]

SINHA, S. y BOUSMINA, M. Biodegradable polymers and their layered silicate nanocomposites: Ingreening the 21st century materials world. Progress in Materials Science, 2005, vol. 50, num. 8, pp. 962-1079. [ Links ]

THARANATHAN, R. Biodegradable films and composite coatings. Past, present and future. Trends in Food Science and Technology, 2003, vol. 14, num. 3, pp. 71-78. [ Links ]

THIRATHUMTHAVORN, D. y CHAROENREIN, S. Aging effects on sorbitol-and noncrystallizing sorbitol-plasticized tapioca starch films. Starch/Stärke, 2007, vol. 59, num. 10, pp. 493-497. [ Links ]

VILLADA, H.; ACOSTA, H. y VELASCO, R. Biopolímeros naturales usados en empaques biodegradables. Temas Agrarios, 2007, vol. 12, num. 2, pp. 5-13. [ Links ]

YU, J. et ál. Effect of glycerol on water vapor sorption and mechanical properties of starch/stärke, composite films. Starch/Starke, 2008, vol. 60, num. 5, pp. 257-262. [ Links ]