Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Ingeniería y Universidad

versión impresa ISSN 0123-2126

Ing. Univ. vol.16 no.2 Bogotá jul./dic. 2012

Programación de la producción bajo un ambiente de colaboración en una cadena de suministro diádica1

Production Scheduling in a Collaborative Dyadic Supply Chain2

Programação da produção em um ambiente de colaboração na cadeia de suprimentos diadica3

Diego Armando Ortiz-Vargas4

Jairo Rafael Montoya-Torres5

1Este artículo es desarrollado por el grupo de investigación Logística y Negocios Internacionales, de la Universidad de La Sabana, Bogotá, Colombia.

2Submitted on: December 12, 2011. Accepted on: February 28, 2012. This article was developed by the Logistics and International Bussinesses Research Group of Universidad de la Sabana, Bogota, Colombia.

3Data de recebimento: 12 de dezembro de 2011. Data de aceite: 28 de fevereiro de 2012. Este artigo foi desenvolvido pelo grupo de pesquisa Logística e Negocios Internacionais, da Universidade da Savana, Bogotá, Colombia.

4Ingeniero industrial, Universidad Tecnológica de Bolívar. Magíster en Gerencia de Operaciones, Universidad de La Sabana. Asistente graduado, Escuela Internacional de Ciencias Económicas y Administrativas, Universidad de La Sabana. Chía, Colombia. Correo electrónico: diegortizvar@gmail.com.

5Ingeniero industrial, Universidad del Norte. Master of Science in Industrial Engineering and Management, Institut National Polytechnique de Grenoble, Francia. Doctorado en Ingeniería Industrial, École Nationale Supérieure des Mines de Saint-Etienne, Francia. Profesor asociado, director de la Maestría en Gerencia de Operaciones, director del grupo de investigación Logística y Negocios Internacionales, Escuela Internacional de Ciencias Económicas y Administrativas, Universidad de La Sabana. Chía, Colombia. Correo electrónico: jairo.montoya@unisabana.edu.co.

Fecha de recepción: 12 de diciembre de 2011. Fecha de aceptación: 28 de febrero de 2012.

Resumen

Diseñar e implementar estrategias de colaboración en las cadenas de suministro contribuye a mejorar el rendimiento global y local de sus miembros. En este artículo se estudia el impacto que genera compartir información en una cadena de suministro diádica (un proveedor y un fabricante) con varios recursos disponibles para el procesamiento de las órdenes de producción. Se proponen varias reglas para la programación de operaciones en un ambiente dinámico considerando la información disponible. Estos métodos se analizan con modelos de simulación de eventos discretos. Los estudios experimentales se desarrollan sobre un gran número de instancias previamente consideradas en la literatura. Se verifican algunos postulados intuitivos sobre la importancia de compartir información a lo largo de la cadena. Un gran aporte de este artículo es cuantificar el impacto mencionado. Por otro lado, los experimentos también muestran resultados no tan intuitivos. Por ejemplo, se observa que no existe diferencia estadísticamente significativa entre las mejores estrategias de programación de cada escenario de colaboración. Esto se debe, principalmente, a no saber cómo y qué tipo de información considerar al instante de tomar decisiones.

Palabras clave: Colaboración, cadena de suministro, programación de operaciones, información compartida, tiempo total de flujo, tardanza total, simulación.

Abstract

Designing and implementing collaboration strategies in supply chains contribute to global and local improvements of its members. This paper studies the impact of information sharing in a dyadic supply chain (one supplier and one manufacturer), each one with several available resources to schedule production orders. Various scheduling rules are proposed under dynamic environment that considers available information for decision-making. These methods are analyzed using discrete-event simulation models. An extended experimental study is carried out on a great number of well-known instances from the literature. Some intuitive statements are verified through the experiments about the importance of information sharing within the whole supply chain. One great contribution of this paper is the quantification of these benefits. Also, the experiments show other results that are not so much intuitive. For instance, this paper shows that there is no significant statistical difference between the best scheduling strategies for each collaboration scenario. This is mainly due to the fact that it is not always easy to know how and what type of information must be considered to be shared for the decision making process.

Key words: Collaboration, supply chain, scheduling, information sharing, total flow time, total tardiness, simulation.

Resumo

Projetar e implementar estratégias de colaboração em cadeias de suprimentos ajuda a melhorar o desempenho global e local dos seus membros. Este artigo analisa o impacto que o compartilhamento de informações gera em uma cadeia diádica de suprimentos (um fornecedor e um fabricante) com diversos recursos disponíveis para o processamento de ordens de produção. Propõe várias regras para a programação de operações em um ambiente dinâmico considerando a informação disponível. Estes métodos são discutidos em modelos de simulação de eventos discretos. Os estudos experimentais foram conduzidos em um grande número de instancias já consideradas na literatura com anterioridade. Verificaram-se suposições intuitivas sobre a importância da partilha de informação ao longo da cadeia. Uma contribuição importante deste trabalho foi quantificar o impacto mencionado. Além disso, os experimentos mostraram também resultados nem tão intuitivos. Por exemplo, não há diferença estatisticamente significativa entre as melhores estratégias de programação em cada um cenário de colaboração. Isto é principalmente devido a não saber como e quais informações a considerar ao momento da tomada de decisões.

Palavras-chave: Colaboração, cadeia de suprimentos, programação de operações, a partilha de informação, tempo total de fluxo, tardança total, simulação.

Introducción

La cadena de suministro cubre todos los procesos que relacionan las empresas cliente-proveedor para llevar productos terminados a los consumidores finales a partir de las materias primas (Paulraj, 2002). Mediante la gestión, se integra, coordina y sincroniza el proceso de toma de decisiones en los eslabones de la cadena de suministro, aportando cada vez beneficios económicos en sus procesos funcionales: disminución de los niveles y costos de inventarios, optimización en compras y cumplimientos de órdenes de pedidos (Arns et al., 2002; Sahay, 2003; Gibson et al., 2005). Los mercados exigen costos cada vez más bajos, alta calidad de productos y tiempos de entrega más cortos. En este contexto, las empresas están implementando, cada vez más, estrategias de colaboración con el fin de aprovechar los recursos y el conocimiento de los proveedores y clientes y coordinar e integrar tanto el flujo de productos como la información a lo largo de la cadena de suministro (Verwaal y Hesselmans, 2004; Caridi et al., 2005; Lejeune y Yakova, 2005).

Según Simatupang y Sridharan (2002), la colaboración en una cadena de suministro se entiende como la adecuada combinación de relaciones, armonización, ajuste y alineación de un número de elementos, como acciones, objetivos, decisiones, fondos e intercambio y conocimiento de la información, para lograr las metas globales. En la literatura existen varios estudios que demuestran que compartir información y coordinar las acciones entre los actores de la cadena de suministro son estrategias que permiten tomar mejores decisiones al planear la producción, el abastecimiento y la capacidad, con lo cual se optimiza el desempeño global de la cadena de suministro (Huang et al., 2003; Rodríguez-Verjan y Montoya-Torres, 2009).

La planeación y programación de operaciones en la cadena de suministro de sectores, tanto de manufactura como de servicios, resulta ser una actividad muy compleja. Para lograr soluciones globales más eficientes, las compañías están integrando y coordinando cada vez más sus procesos de planeación y programación de las operaciones (Cao et al. 2010). Intuitivamente, se puede pensar que establecer vínculos de colaboración y coordinación entre los actores de una cadena de suministro, concretados a través de la información compartida, puede ayudar a mejorar los indicadores globales de la cadena. Si bien esto podría ser facilitado por el avance en tecnologías apoyadas en la Internet y en códigos de barras o identificación por radiofrecuencia (RFID, por sus siglas en inglés), los altos costos de implementación no siempre lo justifican (Montoya-Torres, 2011). Por otro lado, también se ha demostrado en la literatura (Montoya-Torres, 2011) que compartir información no siempre ayuda a mejorar los indicadores globales de una cadena de suministro. Por consiguiente, se hace necesario saber qué información compartir y cuál es el impacto de hacerlo.

En este contexto, el objetivo de este artículo es cuantificar el impacto de estrategias de colaboración en una cadena conformada por un proveedor y un fabricante en la programación de la producción.

Esta investigación estudia el contexto dinámico de programación de operaciones en una cadena de suministro diádica siguiendo la metodología desarrollada por Rodríguez-Verjan y Montoya-Torres (2009) y estudia el contexto estático trabajado por Sepúlveda y Frein (2008). A diferencia de estos trabajos, en esta investigación se agrega complejidad al problema, puesto que se trabajan k recursos en paralelo en cada eslabón de la cadena y se consideran simultáneamente dos indicadores de desempeño: el tiempo total de flujo y la tardanza total.

Puesto que el nivel de estudio en este trabajo corresponde a la toma de decisiones operativa (programación de operaciones), se analizarán varias reglas de programación de la producción, con el fin de determinar qué escenario de colaboración y qué regla de secuenciación de los trabajos permiten mejorar los indicadores locales y globales de los miembros de la cadena.

Este artículo está organizado de la siguiente forma. El apartado 1 presenta el modelado de la cadena de suministro estudiada en el artículo. El apartado 2 describe la metodología de investigación empleada para el desarrollo del trabajo. El 3 presenta los escenarios de colaboración analizados y los algoritmos de programación de la producción empleados. El 4 muestra los resultados obtenidos de los experimentos. Finalmente, el apartado 5 presenta las conclusiones del trabajo y sugiere algunas líneas para investigaciones futuras.

1. Modelado de la cadena de suministro bajo estudio

En la literatura existen distintos tipos de configuración de cadenas de suministro: serial, diádica, convergente, divergente y en red (Huang et al., 2003). A partir de esta clasificación, se decide estudiar la cadena diádica, conformada por un eslabón de proveedor y un eslabón de fabricante, según se muestra en la figura 1. Este modelo es una extensión de los trabajos presentados por Rodríguez-Verjan y Montoya-Torres (2009), en los cuales se considera únicamente un recurso en cada eslabón de la cadena.

En la operación propiamente dicha de la cadena, el fabricante ordena un tipo de producto al proveedor. El análisis se realizará bajo un ambiente de producción por pedido (make-to-order), en el cual el proveedor recibe los trabajos y debe programar sus recursos de tal manera que pueda cumplir a tiempo con los pedidos demandados por el fabricante. Por consiguiente, no existen inventarios de productos terminados. Esta configuración es empleada, por ejemplo, por Dell y HP para la venta de computadores por internet (Sepúlveda y Frein, 2008). El proceso de toma de decisiones y el análisis de la cadena de suministro se centra en la estación "cuello de botella" de la línea de producción del proveedor y del fabricante, la cual está compuesta por dos máquinas idénticas en paralelo, como se ilustró en la figura 1.

Formalmente, existe un conjunto de n trabajos que deben ser procesados por dos eslabones en serie. Cada uno tiene dos máquinas idénticas en paralelo. Cada trabajo es procesado por una sola máquina, en ambos eslabones. Todos los trabajos tienen la misma importancia. No se considera la interrupción de un trabajo en ejecución. Se toma en cuenta un solo periodo de estudio en el cual deben procesarse los n trabajos. Todas las máquinas están disponibles al iniciar la programación. El cliente da a conocer al fabricante las fechas de entrega d. de los trabajos. Cada trabajo tiene una fecha de llegada al sistema rj (disponibilidad del trabajo . en el sistema) y se programan los trabajos en un contexto dinámico y en uno estático. El tiempo de transporte entre el proveedor y el fabricante no es significativo. El tiempo de procesamiento del trabajo o de la orden de producción i en el eslabón j es denotado comop . La función objetivo del problema consiste en minimizar el tiempo total de flujo (total flow time) y la tardanza total (tardiness). A partir de esta descripción, el sistema modelado se representa en la literatura como un sistema de tipo flowshop híbrido.

2. Metodología de investigación

Como herramienta de investigación se usan métodos formales de la investigación de operaciones y ciencias de la administración, como simulación y experimentos computacionales. Para estructurar el problema bajo estudio y poder establecer las conclusiones con fundamento en los resultados obtenidos, se siguen los pasos tradicionales propuestos por Mitroff et al. (1974): conceptualización del problema, modelado del problema, solución del modelo y aplicación computacional. Con el fin de validar el modelo propuesto, se realizaron experimentos computacionales para un conjunto extenso de datos, con lo cual se puede inferir el comportamiento del sistema.

3. Escenarios de colaboración y algoritmos de resolución

En este apartado se describen los tres escenarios de colaboración que se consideraron entre los actores de la cadena: colaboración total, colaboración nula y colaboración parcial. Así mismo, se describen los algoritmos de programación de la producción implementados en cada uno de estos escenarios.

3.1. Escenario de colaboración total

Este escenario corresponde al caso ideal, en el cual los actores de la cadena comparten toda la información desde el instante inicial: tanto el proveedor como el fabricante conocen perfectamente la demanda, así como la información relacionada con cada uno de los trabajos que tienen que procesar. Existe perfecta confianza entre los miembros de la cadena de suministro, saben cómo procesar toda la información que se comparte para alcanzar el rendimiento esperado y cuentan con todos los recursos tecnológicos para conocer y compartir la información. Este escenario de colaboración es de naturaleza estática. En este estudio se emplearon los algoritmos disponibles en el software Lekin (Pinedo, 2008), particularmente las variantes del algoritmo Shifting Bottleneck para la minimización del makespan y/o de la tardanza.

3.2. Escenario de colaboración nula

En este escenario predomina la desconfianza y, además, la cadena no posee la tecnología para conocer y compartir la información entre los actores. Es un escenario de naturaleza dinámica. No existe ningún tipo de colaboración entre los miembros que conforman la cadena, es decir, el proveedor no conoce ningún tipo de información sobre el futuro. Los algoritmos de programación de la producción deben tomar las decisiones de ejecución basados en la información disponible cada instante en que alguno de los recursos de producción se libera, sin considerar futuras llegadas (Montoya-Torres et al., 2006). En el estudio experimental presentado en este artículo, los algoritmos considerados fueron:

- FIFO (first in-first out): Las órdenes de producción se ejecutan en el mismo orden de las llegadas, es decir, por orden creciente de r. En caso de que lleguen dos o más órdenes al tiempo, se ejecuta primero la que tenga la fecha de entrega d. más urgente.

- XSPT (shortestprocessing time): Las órdenes de producción se ejecutan por orden creciente según sus tiempos de ejecuciónp . En caso de que dos órdenes tengan el mismo tiempo de ejecución, se atiende primero la que tenga la fecha de llegada r. más antigua.

3.3. Escenario de colaboración parcial

Este es un escenario intermedio entre los dos anteriores, puesto que existe cierto grado de confianza entre los miembros de la cadena de suministro. Es de naturaleza dinámica: el proveedor tiene cierta información sobre las futuras órdenes de producción que le llegarán. Esto le permite administrar sus recursos teniendo en cuenta la información disponible. Particularmente, en un instante de tiempo dado, el proveedor es capaz de conocer toda la información sobre las órdenes que llegaron antes de ese instante de tiempo, pero solo conoce la fecha de llegada de futuros trabajos (no conoce el tiempo de producción ni la fecha de entrega). Por consiguiente, el proveedor y el fabricante deben definir estrategias de colaboración para el ordenamiento de los trabajos bajo este contexto. Para el segundo eslabón de la cadena (el fabricante), los trabajos pueden ser procesados siguiendo las reglas FIFO o SPT. Para el primer eslabón (el proveedor), se consideraron las siguientes reglas de programación:

- EDD (earliestdue date): Los trabajos se ordenan en una lista L por valor creciente de su fecha de entrega d.. En caso de empate, se ejecuta primero el trabajo con fecha de llegada r. más antigua. Si persiste el empate escoger cualquiera. Luego, a cada instante t en que una máquina se libere, seleccionar el trabajo i en la primera posición de la lista L. Si es posible procesar todo el trabajo antes de la siguiente llegada de una orden de fabricación, entonces ejecutar el trabajo seleccionado; si no, esperar el siguiente instante de llegada.

- MDD (modifieddue date): Esta regla es un híbrido entre las reglas de despacho propuestas por Kadipasaoglu et al. (1997) y Braglia y Petroni (1999). Los trabajos se ordenan en la lista L según el valor de MDD=t + [Pj1 +Pj2]XK, donde t es el instante actual de toma de decisión, K=50 tal como lo definen los autores y Pj1y Pj2 son los tiempos de ejecución de las órdenes de producción en cada uno de los eslabones de la cadena. Cada instante en que la máquina se libera, se procesa el primer trabajo en L si y solo si es posible terminar su ejecución antes del siguiente instante de llegada. Si no es posible, se espera dicha llegada.

- SLK1: Es un modificación de la regla SLK propuesta por Kadipasaoglu et al. (1997). El ordenamiento de las tareas en la lista L se hace siguiendo el criterio sj=dj—Pj1 —t. Cada instante en que la máquina se libera, se procesa el primer trabajo en L si y solo si es posible terminar su ejecución antes del siguiente instante de llegada. Si no es posible, se espera dicha llegada.

- SLK2: Es un modificación de la regla SLK1. El ordenamiento de las tareas en la lista L se hace siguiendo el criterio sj=dj —max{Pj1 Pj2}—t. A cada instante en que la máquina se libera, se procesa el primer trabajo en L si y solo si es posible terminar su ejecución antes del siguiente instante de llegada. Si no es posible, se espera dicha llegada.

4. Experimentos y análisis de resultados

Las reglas de programación de la producción de los escenarios de colaboración nula y parcial se simularon con el software de eventos discretos ARENA® versión 13.9. Los modelos de simulación se implementaron en un computador personal con procesador Intel® CoreTM 2 Duo T6400 con 2,00 GHz y 3 Gb de memoria RAM. El diseño experimental planteado en esta investigación está inspirado en el trabajo de Montoya-Torres et al. (2007) en el que cada trabajo tiene como atributo la fecha de llegada (distribuciones exponencial, normal y constante) y los tiempos de procesamiento del proveedor y fabricante (distribución uniforme entre 1 y 12). La fecha de entrega d se calculó tomando la suma de la fecha de entrega y los tiempos de procesamiento multiplicada por un factor de 2. El tamaño muestral calculado fue de 11 réplicas por cada nivel de tratamiento de los escenarios de colaboración estudiados (Ortiz-Vargas, 2011).

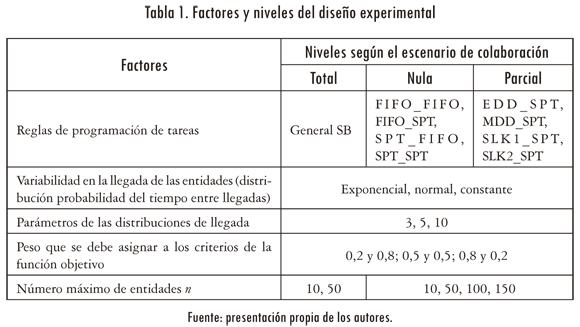

La tabla 1 muestra los diferentes factores y niveles para cada uno de los escenarios de colaboración considerados. Para el escenario de colaboración total se realizó un diseño factorial completo de 594 instancias (11X1X3X3X3X2). En el escenario de colaboración total solo se ejecutaron corridas con 10 y 50 órdenes de producción, puesto que el software LEKIN® está en capacidad de programar hasta 50 trabajos. En los escenarios de colaboración nula y parcial se consideraron los algoritmos clásicamente utilizados en la literatura (FIFO y SPT). La estrategia de programación FIFO_SPT significa que el primer eslabón (proveedor) procesará los trabajos siguiendo la regla FIFO, mientras que el segundo (fabricante) lo hará siguiendo la regla SPT. Para el escenario nulo, un diseño factorial completo con 11 réplicas por cada nivel de tratamiento arrojó 4752 instancias (11X4X3X3X3X4). Finalmente, para el escenario de colaboración parcial, un diseño factorial completo con 11 réplicas por cada nivel de tratamiento permitió obtener 4752 instancias (11X4X3X3X3X4).

Los resultados obtenidos por Ortiz-Vargas (2011) demuestran que en el escenario de colaboración parcial la regla de despacho SPT genera mejores resultados en el segundo eslabón de la cadena de suministro que la regla de despacho FIFO. Por lo tanto, FIFO no se consideró para establecer otras estrategias de programación. Así mismo, se comprueba el postulado de Rodríguez-Verjan y Montoya-Torres (2009) quienes demostraron que la regla de despacho SPT obtiene mejores resultados que la regla FIFO en los escenarios de colaboración nula y parcial.

El análisis estadístico se realizó empleando el software SPSS 19.0. En el trabajo de Ortiz-Vargas (2011) se muestran en detalle las tablas y pruebas estadísticas correspondientes (ANOVA®, contrastes de Scheffé y pruebaspost hoc) que soportan el análisis y las conclusiones realizadas en cada escenario de colaboración y las comparaciones que se hacen entre estos. En los párrafos que siguen se presentan los elementos más importantes.

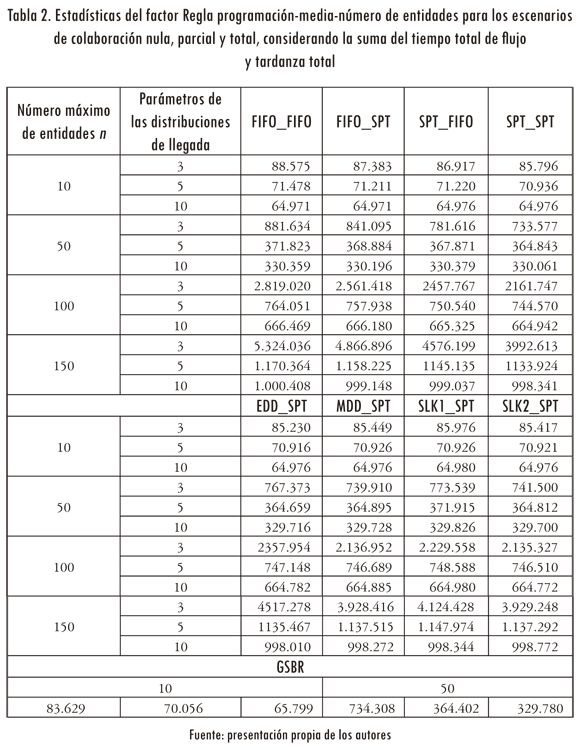

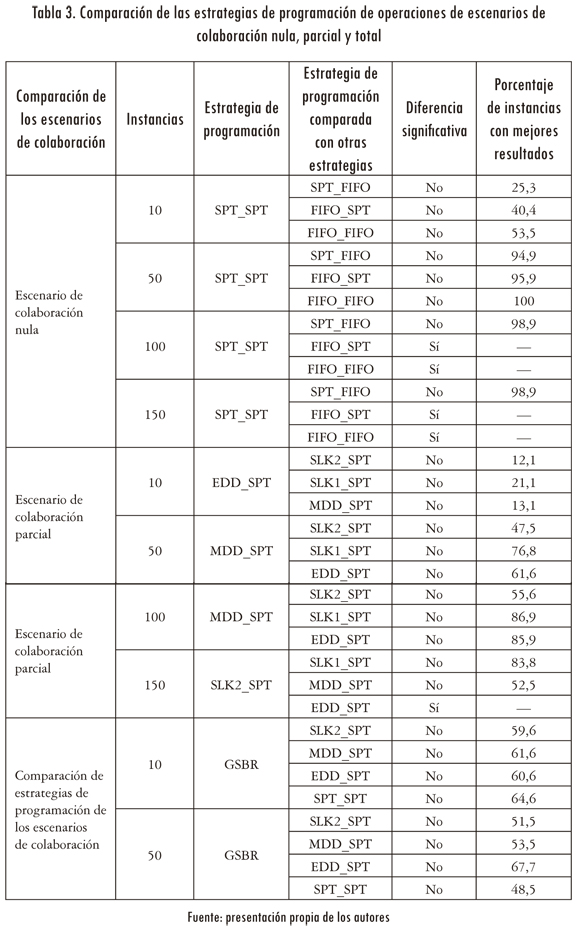

Para el escenario de colaboración nula, se analiza el rendimiento del sistema según las estrategias de programación FIFO_FIFO, FIFO_SPT, SPT_FIFO y SPT_SPT. Según los resultados de las simulaciones, se observa que factores como la distribución de llegada de los trabajos, el valor de la media de las distribuciones, los pesos asignados a los criterios de la función objetivo y el número de órdenes de producción por procesar no generan efecto alguno para hacer cambiar la filosofía de ordenamiento, procesamiento y despacho de los trabajos de las estrategias de programación de operaciones. Se observa que la función objetivo es mayor cuando existe alta variabilidad en la demanda (por ejemplo, cuando los trabajos que llegan al sistema siguen la distribución exponencial). Conclusiones similares se presentaron en el trabajo de Rodríguez-Verjan y Montoya-Torres (2009), quienes analizaron una cadena diádica con un solo recurso en cada eslabón. A medida que aumenta la tasa de llegada de los trabajos al sistema, el valor que toma la función objetivo es menor, independientemente del tipo de distribución para las llegadas. En cuanto al factor de número máximo de entidades n, existe una diferencia estadísticamente significativa entre los niveles de este factor. La interacción de las reglas de programación de la producción es uno de los elementos más importantes del estudio. Para instancias pequeñas, la combinación SPT_SPT generó mejores resultados que las otras combinaciones SPT_FIFO, FIFO_SPT y FIFO_FIFO, entre 25,3% y 94,9%, entre 40,4% y 95,9%, y entre 53,5% y 100% de las instancias, respectivamente. Para instancias de gran tamaño (100 y 150 trabajos), sí se observó diferencia estadísticamente significativa entre las comparaciones de reglas de programación: SPT_SPT comparado con FIFO_SPT, y SPT_SPT comparado con FIFO_FIFO. De acuerdo con esto, la regla de programación que genera el mejor rendimiento global en la cadena de suministro analizada es la SPT_SPT. Esto extiende los resultados obtenidos para el caso monorrecurso estudiado por Rodríguez-Verjan y Montoya-Torres (2009) al caso de múltiples recursos en una cadena diádica.

Para el escenario de colaboración parcial, según la literatura, se espera que la mejor estrategia de programación de operaciones sea la SLK para minimizar el tiempo total de flujo y la tardanza total (Kadipasaoglu etal., 1997). Sin embargo, en las simulaciones, la interacción de los factores estudiados no genera efecto alguno para hacer cambiar la filosofía de ordenamiento, procesamiento y despacho de los trabajos de las estrategias de programación de operaciones empleadas por la cadena estudiada. A pesar de esto, se observa que la combinación EDD_SPT genera mejores resultados en instancias de diez trabajos que las estrategias de programación SLK2_SPT, SLK1_SPT y MDD_SPT, en 12,1%, 21,2% y 13,1% de los casos, respectivamente. Para instancias de 50 trabajos, es la combinación MDD_SPT la que genera mejores resultados entre 47,5% y 76,8% de los casos. Para instancias grandes, la combinación MDD_SPT (para 100 trabajos) y EDD_SPT (para 150 trabajos) generan mejores resultados que las combinaciones SLK1_SPT y SLK2_SPT.

A continuación se analiza la interacción de los resultados de los escenarios de colaboración nula, parcial y total. Las tablas 2 y 3 engloban los resultados y la comparación de las estrategias de programación de los escenarios de colaboración. Así mismo, se comparan las mejores estrategias de programación de operaciones de los escenarios de colaboración nula y parcial respecto a la estrategia de programación shifting bottleneck (rutina general), denotada como GSBR de aquí en adelante, empleada en el escenario de colaboración total. Así pues, se analizan las estrategias de programación SPT_SPT, EDD_SPT, SLK2_SPT, MDD_SPT y GSBR, con el propósito de valorar el impacto que produce el intercambio de información bajo ciertos niveles de colaboración en el rendimiento global de la cadena de suministro bajo estudio.

En los resultados de las simulaciones, no se presentó diferencia estadísticamente significativa entre las estrategias de programación analizadas. Para las instancias de diez trabajos, la estrategia de programación GSBR generó mejores resultados que las estrategias de programación SLK2_SPT, MDD_SPT, EDDSPT y SPT_SPT en 59,6%, 61,6%, 60,6% y 64,6% de los casos, respectivamente. Mientras que las estrategias de programación SLK2_SPT, MDD_SPT, EDD_SPT y SPT_SPT generaron mejores resultados que la GSBR en 20,2%, 17,2%, 20,2% y 15,2% de los casos, respectivamente. Para las instancias de 50 trabajos, la estrategia de programación GSBR generó mejores resultados que las estrategias de programación SLK2_SPT, MDD_SPT, EDD_SPT y SPT_SPT, en 51,5%, 53,5%, 67,7% y 48,5% de los casos, respectivamente, mientras que las estrategias de programación SLK2_SPT, MDDSPT, EDD SPT y SPT_SPT generaron mejores resultados que GSBR en 22,2%, 26,3%, 28,3% y 30,3% de los casos, respectivamente.

Estos resultados son realmente poco intuitivos. Es de esperar que la colaboración total contribuya a mejorar los indicadores globales de la cadena. Sin embargo, las simulaciones desarrolladas muestran que es posible que no exista diferencia estadísticamente significativa entre las mejores estrategias de programación de los escenarios de colaboración para instancias de pocas órdenes de producción (de 10 y 50). Adicionalmente, los resultados mostraron que el intercambio total de la información entre los miembros que conforman la cadena no impacta significativamente cuando la tasa de llegada de los trabajos se iguala cada vez más a la tasa de servicio de las compañías que conforman la cadena de suministro bajo estudio.

5. Conclusiones y perspectivas

Este artículo analizó el impacto de estrategias de colaboración entre los miembros de una cadena de suministro diádica en cuanto a la programación de la producción. A diferencia de trabajos anteriores, este estudio consideró varios recursos en paralelo en cada eslabón de la cadena. Otra contribución de este trabajo es la consideración simultánea de varios indicadores de desempeño en la función objetivo. El interés de este artículo era, entonces, evidenciar cómo las cadenas de suministro de producción bajo pedido pueden aprovechar la colaboración para mejorar indicadores locales y globales. Se compararon situaciones en las que no se comparte información, aquellas en las que se comparte parcialmente y en las cuales está disponible toda la información desde el instante inicial. Los resultados experimentales mostraron que si los miembros de la cadena de suministro estudiada no adoptan estrategias de colaboración, el desempeño global alcanzado no es óptimo. Este resultado es bastante intuitivo.

Ahora bien, para el escenario de colaboración parcial, intuitivamente es de esperarse que se mejoren los indicadores de desempeño respecto a la colaboración nula. Sin embargo, los resultados experimentales mostraron que ciertas estrategias de programación de la producción (por ejemplo, SLK1_SPT y EDD_SPT) no generan buenos rendimientos.

De esta forma, se ha mostrado mediante un gran número de experimentos que las estrategias de colaboración entre miembros de una cadena de suministro no siempre producirán resultados positivos para todos los indicadores locales o globales de la cadena. Estas estrategias deben ser adoptadas con prudencia, luego de un estudio cuantitativo cuidadoso, con el fin de poder manejar adecuadamente la información que se comparte entre los miembros. En efecto, la gestión de la información también tiene un impacto positivo cuando la capacidad de respuesta de los miembros de la cadena se vea afectada por la abundancia de trabajos que deben ser procesados en un tiempo determinado. Además de identificar y evaluar qué información compartir de manera que influya en el rendimiento de cada miembro de la cadena, también es importante buscar el proveedor adecuado que esté acorde con los planes, objetivos y metas de la compañía. Es posible que la inestabilidad que pueda presentarse en el sistema no permita que se alcance el rendimiento esperado.

Para trabajos futuros, existe la oportunidad de seguir realizando estudios cuantitativos enfocados en otras configuraciones de cadena de suministro (divergente, convergente o red) en los que se consideren otras condiciones y aspectos para el problema que se va a modelar, de tal manera que se cuantifiquen el valor y la importancia de la colaboración entre los actores inmersos en la cadena. Podrían adelantarse más estudios soportados en la metodología utilizada en la presente investigación para resolver otros problemas de investigación con características similares al resuelto en este estudio e investigar si las conclusiones aquí generadas pueden ser replicables. Estas nuevas investigaciones podrían intentar resolver preguntas como:

- ¿Qué otro tipo de información es conveniente compartir para mejorar globalmente los indicadores de desempeño?, ¿cuál sería el impacto que dicha información generaría desde el punto de vista cuantitativo?

- ¿Qué información, dentro de la que se comparte, genera detrimento en el rendimiento global de la cadena de suministro al ser utilizada?

- Sí compartir información anticipadamente permite mejorar el rendimiento global de la cadena de suministro, ¿cuál sería el horizonte de tiempo de dicha información (días, semanas, meses)?

- ¿Resulta útil compartir información con todos los miembros de la cadena de suministro?, ¿con quiénes resulta rentable?, ¿solo compartiendo información con los miembros dominantes se logran beneficios importantes para todos?

Referencias

ARNS, M.; FISCHER, M.; KEMPER, P et al. Supply chain modelling y its analytical evaluation. Journal of the Operational Research Society. 2002, vol. 53, pp. 885-894. [ Links ]

BRAGLIA, M. y PETRONI, A. Data envelopment analysis for dispatching rule selection. Production Planning y Control. 1999, vol. 10, num. 5, pp. 454-461. [ Links ]

CAO, M., VONDEREMBSE, M., ZHANG, Q. y RAGU-NATHAN, T. Supply chain Collaboration: conceptualization y instrument development. International Journal of Production Research. 2010, vol. 48, num 22, pp. 6613-6635. [ Links ]

CARIDI, M.; CIGOLINI, R. y DEMARCO, D. Improving supply-chain collaboration by linking intelligent CPFR. International Journal of Production Research. 2005, vol. 43, num. 20, pp. 4191-4218. [ Links ]

GIBSON, B.; MENTZER, J. y COOK, R. Supply chain management: the pursuit of a consensus definition. Journal of Business Logistics. 2005, vol. 26, num. 2, pp. 17-25. [ Links ]

HUANG, G.; LAU, J. y MAK, K. The impacts of sharing production information on supply chain dynamics: a review of the literature. International Journal of Production Research. 2003,vol. 41, pp. 1483-1517. [ Links ]

KADIPASAOGLU, S.; XIANG, W y KHUMAWALA, B. A comparison of sequencing rules in static y dynamic hybrid flow systems. International Journal of Production. 1997, vol. 35, num. 5, pp. 1359-1384. [ Links ]

LEJEUNE, N. y YAKOVA, N. On characterizing the 4C's in supply chain management. Journal of Operations Management. 2005, vol. 23, num. 1, pp. 81-100. [ Links ]

MITROFF, I.; BETZ, F.; PONDY, L. et al. On managing science in the systems age: two schemas for the study of science as a whole system phenomenon. Interfaces. 1974, vol. 4, num. 3, pp. 46-58. [ Links ]

MONTOYA-TORRES, J.; RODRÍGUEZ-VERJAN, L. y MERCHÁN-ALBA, L. Estudio de algoritmos on-line para el problema de secuenciación de trabajos en una máquina simple. Ingeniería y Universidad. 2006, vol. 10, num. 1, pp.49-56. [ Links ]

MONTOYA-TORRES, J. Organisation y gestion de chaînes logistiques : Optimisation, collaboration et impact sur l'environnement. Mémoire d'habilitation à diriger des recherches (HDR). Lyon: Institut National des Sciences Appliquées, 2011. [ Links ]

MONTOYA-TORRES, J.; RODRÍGUEZ, G. y MERCHÁN, L. Impacto de estrategias de colaboración entre dos actores de una cadena logística en la programación de la producción. Revista EIA. 2007, num. 8, pp. 83-98. [ Links ]

ORTIZ-VARGAS, D. Programación de la producción bajo ambiente de colaboración en la cadena de suministro. Trabajo de grado, Maestría en Gerencia de Operaciones. Universidad de La Sabana, Chía, Colombia, 2011. [ Links ]

PAULRAJ, A. Towards a unified theory in supply chain management: critical constructs y their effect on performance. Phd Thesis, Clevely State University, 2002. [ Links ]

PINEDO, M. Scheduling theory, algorithms, and systems. Third Edition, New York: Springer, 2008. [ Links ]

RODRÍGUEZ-VERJAN, G. y MONTOYA-TORRES, J. Measuring the impact of supplier-customer information sharing on production scheduling. International Journal of Information Systems y Supply Chain Management. 2009, vol. 2, núm. 2, pp. 47-60. [ Links ]

SAHAY B. Supply chain collaboration: the key to value creation. Supply Chain Management: An International Journal. 2003, vol. 52, núm. 2, pp. 76-83. [ Links ]

SEPÚLVEDA, J. y FREIN, Y Coordination and demy uncertainty in supply chain. Production Planning and Control. 2008, vol. 19, núm. 7, pp. 712-721. [ Links ]

SIMATUPANG, T. y SRIDHARAN, R. The collaborative supply chain. International Journal of Logistics Management. 2002, vol. 13, núm. 1, pp. 15-30. [ Links ]

VERWAAL, E. y HESSELMANS, M. Drivers of supply network governance: an explorative study of the Dutch chemical industry. European Management Journal. 2004, vol. 22, núm. 4, pp. 442-451. [ Links ]