Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Ingeniería y Universidad

versão impressa ISSN 0123-2126

Ing. Univ. vol.17 no.1 Bogotá jan./jun. 2013

Efecto de lα temperatura del electrolito sobre la resistencia a corrosión de recubrimientos de nitruro de cromo, cromo duro y pinturas tipo epoxy1

Effects of Electrolyte Temperature on the Corrosion Resistance of Chromium Nitride, Hard Chromium and Epoxy Paint Coatings2

Efeito da temperatura do eletrólito sobre a resistência à corrosão de revestimentos de nitreto de cromo, cromo duro e tintas do tipo epoxy3

Magda Torres-Luque4

Jhon Jairo Olaya-Flórez5

1Fecha de recepción: 4 de octubre de 2011. Fecha de aceptación: 4 de julio de 2012. Este artículo se deriva de un proyecto de investigación denominado Estudio comparativo del proceso de corrosión en recubrimientos cerámicos, metálicos y orgánicos mediante técnicas electroquímicas, desarrollado por el grupo de investigación Análisis de Fallas, Integridad y Superficies de la Universidad Nacional de Colombia, Bogotá, Colombia.

2Reception date: October 4th 2011. Admission date: July 4th 2012. This paper originated from a research project titled Estudio comparativo del proceso de corrosión en recubrimientos cerámicos, metálicos y orgánicos mediante técnicas electroquímicas, carried out by the Análisis de Fallas, Integridad y Superficies research group of the Universidad Nacional de Colombia, in Bogotá, Colombia.

3Data de recepção: 4 de outubro de 2011. Data de aprovação: 4 de julho de 2012. Este artigo origina-se do projeto de pesquisa denominado Estudio comparativo del proceso de corrosión en recubrimientos cerámicos, metálicos y orgánicos mediante técnicas electroquímicas [Estudo comparativo do processo de corrosão em revestimentos cerâmicos, metálicos e orgânicos mediante técnicas eletroquímicas], desenvolvido pelo grupo de pesquisa Análisis de Fallas, Integridad y Superficies [Análise de Falhas, Integridade e Superfícies] da Universidad Nacional de Colombia, Bogotá, Colômbia.

4Ingeniería Física, Universidad Nacional de Colombia. Maestría en Materiales y Procesos, Universidad Nacional de Colombia. Estudiante de Doctorado en Ingeniería, Universidad de los Andes. Profesora, Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, Bogotá, Colombia. Correo electrónico: mtorresluque@gmail.com

5Ingeniería Metalúrgica, Universidad Libre. Materiales y Procesos de Manufactura, Universidad Nacional de Colombia. Doctorado en Ingeniería, Universidad Nacional Autónoma de México. Profesor, Departamento de Ingeniería Mecánica y Mecatrónica, Universidad Nacional de Colombia, Bogotá, Colombia. Correo electrónico: jjolayaf@unal.edu.co.

Resumen

En este trabajo se compara la influencia de la temperatura del electrolito en la resistencia a la corrosión de recubrimientos cerámicos de nitruro de cromo (CrN) producidos con el sistema de sputtering con magnetrón desbalanceado (UBM) con recubrimientos metálicos industriales de cromo duro y pinturas orgánicas tipo epoxy. Todos los recubrimientos se depositaron sobre aceros al carbono A36. La evaluación de la resistencia a la corrosión se determinó mediante ensayos de espectroscopia de impe-dancia electroquímica (EIS) en una solución al 3 % de cloruro de sodio. Para ello se varió la temperatura del electrolito desde 20 °C hasta 80 °C, y viceversa, con un paso de 20 °C y tomando mediciones cada 24 h. En general, los recubrimientos orgánicos presentaron la menor degradación con el tiempo de ensayo; sin embargo, al finalizar el ciclo de temperatura, la resistencia a la corrosión fue similar en los recubrimientos orgánicos y cerámicos. En esta investigación se discuten los mecanismos de corrosión para los recubrimientos producidos.

Palabras clave: Corrosión, impedancia, recubrimientos.

Fecha de recepción: 4 de octubre de 2011. Fecha de aceptación: 4 de julio de 2012.

Abstract

This paper compares the influence of the temperature of the electrolyte in corrosion resistance of ceramic coatings of Chromium Nitride (CrN) produced with the unbalanced magnetron sputtering system (UBM) with industrial metallic coatings of hard chromium and organic epoxy paints. All coatings were deposited over A36 carbon steel. The evaluation of corrosion resistance was determined through electrochemical impedance spectroscopy (EIS) in a 3% sodium chloride solution. For this purpose the temperature of the electrolyte was varied from 20 °C to 80 °C, and vice versa, with an interval of 20 °C and taking measures every 24 hours. In general, organic coatings presented the least degradation in the time of the experiment; nevertheless, by the time the temperature cycle was over, the corrosion resistance was similar in the organic coatings and the ceramic ones. This paper discusses the corrosion mechanisms for each of the coatings produced.

Keywords: Corrosion, impedance, coatings.

Resumo

Este trabalho compara a influência da temperatura do eletrólito na resistência à corrosão de revestimentos cerâmicos de nitreto de cromo (CrN) produzidos com o sistema de sputtering com magnetron desbalanceado (UBM) com revestimentos metálicos industriais de cromo duro e tintas orgânicas do tipo epoxy. Todos os revestimentos depositaram-se sobre aços de carbono A#6. A avaliação da resistência à corrosão foi determinada mediante experimentos de espectroscopia de impedância eletroquímica (EIS) em uma solução de 3% de cloreto de sódio. Para isso, variou-se a temperatura do eletrólito de 20 °C a 80 °C, e viceversa, com passagens regulares de 20 °C, fazendo as medições a cada 24 h. Em geral, os revestimentos orgânicos apresentaram a menor degradação durante o tempo do experimento; no entanto, ao finalizar o ciclo de temperatura, a resistência à corrosão foi similar nos revestimentos orgânicos e cerâmicos. Na presente pesquisa, discutem-se os mecanismos de corrosão dos revestimentos produzidos.

Palavras chave: Corrosão, impedância, revestimentos.

Introducción

El desarrollo histórico de la evolución industrial de los materiales para fabricar elementos estructurales ha buscado mejorar sus propiedades. Por ello, se ha visto la necesidad de mejorar las propiedades de los materiales, entre ellas las superficiales, para así aumentar su utilidad y durabilidad. Una alternativa económica y competitiva ha sido la aplicación de recubrimientos, los cuales son empleados ampliamente en la industria metalmecánica, porque mejoran la resistencia a la corrosión de los materiales metálicos, que se encuentran sometidos a ambientes agresivos como puede ser el agua salina (Torres, 2010). Los recubrimientos pueden ser orgánicos o inorgánicos, cuyas características predominantes en el momento de la selección son, además de una buena estabilidad química, un costo razonable tanto en la obtención como en la aplicación, estabilidad en el tiempo y en muchas ocasiones una buena apariencia física.

En este contexto, el uso de recubrimientos orgánicos anticorrosivos constituye una excelente alternativa para aumentar la durabilidad y la protección de los materiales utilizados en instalaciones industriales y que están sometidos a ambientes severos de corrosión. En la actualidad, la investigación en este campo busca recubrimientos con versatilidad, alta eficiencia, bajo costo y bajo impacto ambiental (Ocampo y Guzmán, 2011). Dentro de los recubrimientos orgánicos más importantes para mejorar la resistencia a la corrosión de los aceros se encuentran las pinturas que tienen una resina tipo epóxica o epoxy.

Las pinturas epóxicas consisten en dos componentes que reaccionan entre ellos para formar un recubrimiento duro e inerte. Estas dos partes, llamadas parte A y parte B, consisten en una resina epóxica con pigmentos y extendedores y un agente curante, llamado endurecedor, respectivamente. Estos recubrimientos son muy utilizados como recubrimientos primarios en tuberías, barcos y cualquier estructura que se encuentre inmersa en agua de mar (Zhang et al., 2004), debido a que tienen buena resistencia química y al desgaste, excelente adhesión, buena impermeabilidad y resistencia a los álcalis.

Por otro lado, el cromo en forma de recubrimiento es un material ampliamente utilizado en la protección de piezas de uso industrial y en la recuperación de piezas desgastadas, como cigüeñales, cojinetes, asientos de válvulas, troqueles y herramientas que se encuentran sometidas a medios altamente corrosivos y a grandes esfuerzos mecánicos (Lausmann et al., 1996). Además, el cromo negro, obtenido por baños electrolíticos, es usado en celdas solares y superficies antirreflectantes, dadas su alta absorción, baja emisividad y resistencia a altas temperaturas. De igual forma, el cromo poroso se ha convertido en otra opción para el recubrimiento de anillos de pistones, cilindros de aviones y motores diésel. Estas aplicaciones se deben a sus propiedades físicas, químicas y mecánicas, entre las que se destacan baja conductividad eléctrica, estabilidad química, bajo coeficiente de fricción y durezas superiores a 700 HV (Lausmann et al., 1996; Navinsek et al., 1999). En la actualidad, la técnica más común para la obtención de los recubrimientos de cromo es la electroquímica a partir de cromo hexavalente [Cr(VI)], esto debido a sus bajos costos, alta eficiencia y posibilidad de producción en masa (Suárez, 2010).

En los últimos años, el volumen de aplicaciones con base en recubrimientos de nitruro de cromo (CrN) ha aumentado considerablemente. El CrN ha venido reemplazando en muchas aplicaciones al nitruro de titanio (TiN), debido a que sus propiedades mecánicas son muy similares, con la ventaja de que las tasas de depósito para el CrN son hasta tres veces mayores que la del TiN (Olaya, 2005). Por otro lado, los recubrimientos de CrN se producen con técnicas limpias ambientalmente, con una combinación de buenas propiedades en cuanto a densidad, adherencia y dureza comparada con las capas galvánicas. Así, en los últimos años está reemplazando los recubrimientos de cromo duro, los cuales son producidos por procesos electrometalúrgicos que se asocian a problemas de contaminación ambiental, debido a la producción de cromo hexavalente, el cual es conocido por sus efectos cancerígenos (Torres et al., 2010).

En campo, los recubrimientos se aplican en estructuras y están sometidos a cambios en la temperatura, y debido tanto a las condiciones atmosféricas como a las condiciones del proceso en el cual se emplean es necesario conocer su desempeño en fenómenos de corrosión a altas temperaturas. Para ello es posible realizar un ensayo acelerado de laboratorio para evaluar la influencia de la temperatura en las propiedades mecánicas y fisicoquímicas de los recubrimientos.

Dentro de ese contexto, esta investigación busca estudiar el efecto de la temperatura del electrolito en el comportamiento a la corrosión de películas de CrN cristalinas y cerámicas depositadas con el sistema de sputtering con magnetrón desbalanceado, el cual ofrece como ventaja la posibilidad de variar de forma sistemática el bombardeo iónico (la energía y el flujo de iones) para lograr recubrimientos de excelente calidad, en cuanto a dureza, adherencia, tenacidad y densidad. Para determinar el desempeño de los recubrimientos de CrN, se utilizan recubrimientos industriales de amplio uso en Colombia, conocidos como cromo duros, producidos por vía electroquímica y recubrimientos orgánicos tipo pinturas epóxicas.

Estos tres sistemas (cerámico, metálico y orgánico) se sometieron a ensayos de corrosión con ciclos de temperatura y la degradación del recubrimiento se determinó con ensayos de EIS. De esta forma, se pretende establecer la aplicabilidad de los recubrimientos producidos con el sistema UBM, como una alternativa ambiental y eficiente para reemplazar los recubrimientos electroquímicos o mejorar la durabilidad que ofrecen las pinturas.

1. Desarrollo experimental

Los recubrimientos cerámicos de CrN se fabricaron con el sistema de UBM utilizando un blanco de Cr (99,9 %) de 10 cm de diámetro. Para generar el plasma se utilizó una presión de trabajo de 5 Χ 10-1 Pa, con el sustrato a temperatura ambiente, con una corriente de descarga de 400 mA y una potencia de descarga ~160 W. Se empleó un flujo de Ar de 9 centímetros cúbicos estándar por minuto (sccm) y nitrógeno con un flujo de 3 sccm. Todos los recubrimientos se depositaron con una distancia blanco — sustrato de 5 cm. El tiempo de depósito fue ajustado para que el espesor fuera de ~1 μm. Con estas condiciones de depósito los recubrimientos presentaron la fase cristalina FCC (determinada mediante un equipo de difracción de rayos X, X-pertPro Panalytical en el modo Bragg-Brentano) y una adecuada adherencia a los sustratos. Para los recubrimientos de CrN se depositó una película de Cr entre el sustrato y el recubrimiento para mejorar la adherencia. Los recubrimientos de CrN se depositaron sobre sustratos cuadrados de 2 Χ 2 cm en aceros ASTM A36; sin embargo, previo al depósito, los sustratos de acero se pulieron hasta obtener un acabado de brillo espejo. Posteriormente se limpiaron con ultrasonido en baños de acetona e isopropanol sucesivamente durante un minuto.

Los recubrimientos orgánicos se aplicaron usando una pintura epóxica, suministrada y aplicada por la empresa SIKA S. A. de Colombia. Dicho recubrimiento se aplicó mediante rociado hasta lograr un espesor aproximado de 100 mm sobre sustratos redondos con diámetro de 2 cm en acero al carbono ASTM A36 con grado de preparación superficial SP2; de este modo se obtuvieron perfiles de anclaje entre 50 y 60 μm. Todas las probetas se prepararon bajo las mismas condiciones de temperatura y humedad.

Los recubrimientos metálicos de cromo duro fueron suministrados por la empresa Alfacrom S. A. bajo sus propios estándares. Los recubrimientos fueron proporcionados con espesores entre 10 y 12 mm aproximadamente. Los recubrimientos se depositaron sobre sustratos cuadrados de 2 Χ 2 cm en acero estructural, ASTM A36, los cuales fueron pulidos hasta un acabado con lija #600.

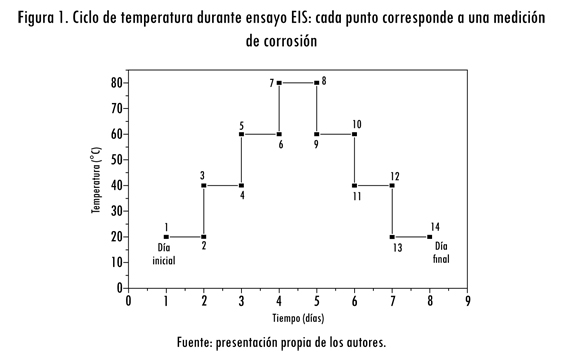

Para evaluar la resistencia a la corrosión se realizaron ensayos de EIS usando un potencióstato-galvanostato marca GAMRY Instruments referencia 600. Los ensayos se hicieron con un electrolito de NaCl al 3 % en peso y se manejó un rango de frecuencias entre 10 mHz y 1 MHz, midiendo 10 puntos por década. Estos ensayos se realizaron con el fin de observar los posibles cambios en los comportamientos de los recubrimientos al variar la temperatura del electrolito. El ciclo de temperaturas que se manejó se muestra en la figura 1 y se hizo de acuerdo con el trabajo de San Martín (2006) para recubrimientos epóxicos. Para ello se varió la temperatura desde la temperatura ambiente (20 °C) hasta 80 °C (teniendo en cuenta que la temperatura máxima de servicio húmedo es de 90 °C) y viceversa, con un paso de 20 °C diarios. Cada punto en la figura 1 indica una medición realizada cada 24 horas. Al hacer la variación de temperatura, el sistema se dejó estabilizar durante una hora antes de realizar la medición. Para estos ensayos, el área de recubrimiento expuesta fue de 1,86 cm2 y la muestra fue aislada del montaje con lámina de baquelita.

La morfología de la superficie de los recubrimientos y los productos de corrosión se estudiaron a través de microscopia electrónica de barrido (SEM), con un equipo FEI QUANTA 200 en alto vacío y un voltaje de 30 kV

2. Resultados y discusión

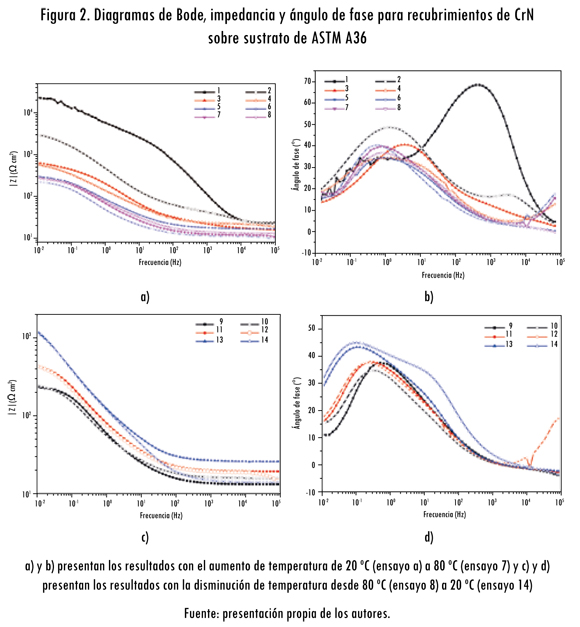

Las mediciones de EIS se realizaron en función de la temperatura del electrolito y el tiempo de inmersión. En estos experimentos se varió la temperatura del electrolito como se indica en la figura 1, para un total de 14 mediciones. En la figura 2 se observa el comportamiento electroquímico del recubrimiento cerámico de CrN sobre sustrato de acero ASTM A36. En ella se evidencian las dos constantes de tiempo explicadas para EIS a temperatura ambiente. Así, en la primera parte del ciclo, cuando la temperatura aumenta (figuras 2a y 2b) se nota una rápida disminución en la impedancia del sistema con el tiempo de inmersión y con la variación de temperatura. De igual forma, se observa en la gráfica de ángulo de fase la disminución de la intensidad de la constante de tiempo correspondiente al recubrimiento (altas frecuencias), probablemente debido al impacto negativo del aumento de la temperatura. Además, se nota la disminución de la resistencia de la solución, esto también debido al aumento de la temperatura, lo cual implica un ligero aumento de la disociación de los iones de NaCl y también de su movilidad y por tanto un aumento en la conductividad del electrolito (Chang y College, 2002; Quiñónes et al., 1988).

Por otro lado, en la segunda parte del ciclo, cuando la temperatura del sistema comienza a descender (figura 2c y 2d), se observa una leve recuperación del valor de la resistencia a la polarización del sistema, así como un aumento gradual de la resistencia del electrolito. De igual forma, en la gráfica de ángulo de fase se nota que la constante de tiempo del sustrato (bajas frecuencias) presenta un corrimiento hacia la izquierda, es decir, que el tiempo de carga del circuito aumenta y, por lo tanto, las propiedades dieléctricas (resistencia y capacitancia) del sistema comienzan a aumentar.

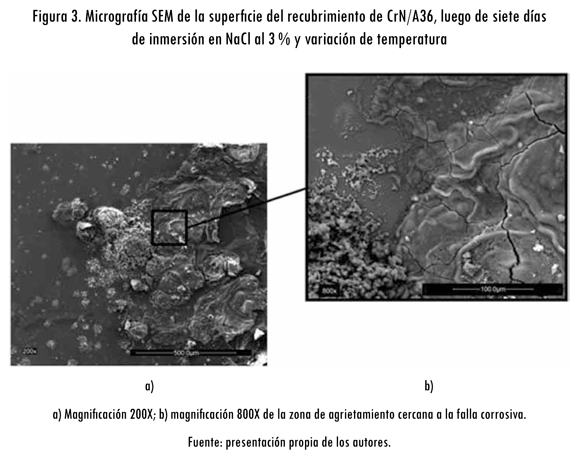

En la figura 3 se presentan las micrografías SEM del recubrimiento de CrN después de siete días de exposición. Se observa la presencia de agrietamiento seguramente debido a que los productos de corrosión se han difundido desde la interfase recubrimiento-sustrato hacia la superficie del recubrimiento. Además, es importante tener en cuenta que, al aumentar la temperatura del sistema, el recubrimiento y el sustrato sufren dilataciones térmicas, que como muestran los trabajos de Kirchlechner et al. (2008) son irreversibles para sistema CrN-acero, dados los esfuerzos térmicos y posterior falla del recubrimiento, resultados coherentes con esta investigación.

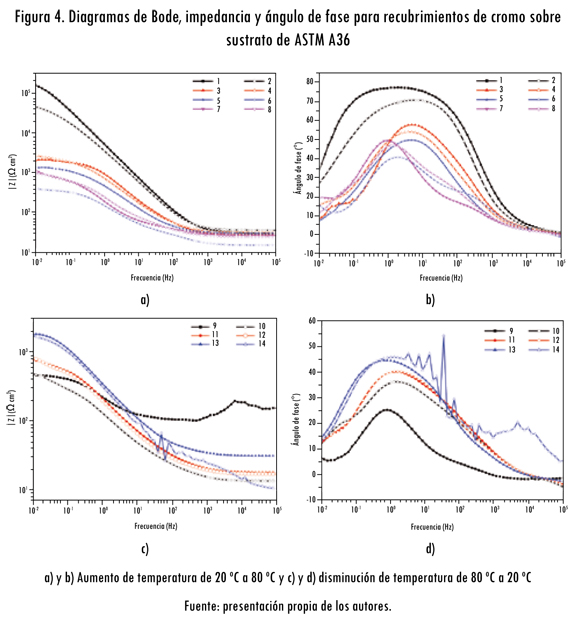

Al realizar el mismo ensayo sobre el recubrimiento metálico de cromo en la primera parte del ciclo (figura 4a y figura 4b), se nota la disminución gradual de la resistencia a la polarización del sistema y un aumento de la conductividad del electrolito hasta los 60 °C. Sin embargo, al aumentar la temperatura a 80 °C se observa un incremento en la resistencia a la polarización y en la resistencia de la solución. Esto puede atribuirse a la formación de una película pasiva de óxido de cromo (Galvele y Duffó, 2006) o a la acumulación de productos de corrosión en los defectos del recubrimiento. De igual forma, en el ángulo de fase se nota la disminución de las intensidades de las dos constantes de tiempo, observadas también en EIS a temperatura ambiente. Este comportamiento sugiere la disminución de las propiedades protectoras del Cr y, por lo tanto, su degradación acelerada en el tiempo de inmersión debido al aumento de la temperatura.

En la segunda parte del ciclo (figuras 4c y 4d) es posible observar una leve recuperación de la resistencia a la polarización del sistema. Sin embargo, también se observa que la forma de meseta presente en el espectro de ángulo de fase desapareció, lo cual indica que el sistema no recobra sus características iniciales, debido a las fallas ya presentes en el recubrimiento generadas en la primera parte del ciclo. Por otra parte, también se observa la presencia de ruido en la última parte del ciclo, resultado que, probablemente, se debe a que Cr y Fe se han desprendido del recubrimiento en el transcurso del proceso, lo cual se traduce en interferencia de la señal entre el electrolito y el electrodo de referencia (San Martín, 2006).

La morfología superficial del recubrimiento de Cr sometido a cambios de temperatura y después de siete días de ensayo muestra que dicho recubrimiento sufre agrietamiento, como se observa en la parte inferior izquierda de la figura 5. Esto puede ser causado por esfuerzos térmicos diferenciales, debido a la dilatación térmica del recubrimiento y del sustrato (Dini, 1993; Pletcher y Walsh, 1982) y a la aceleración del proceso de corrosión.

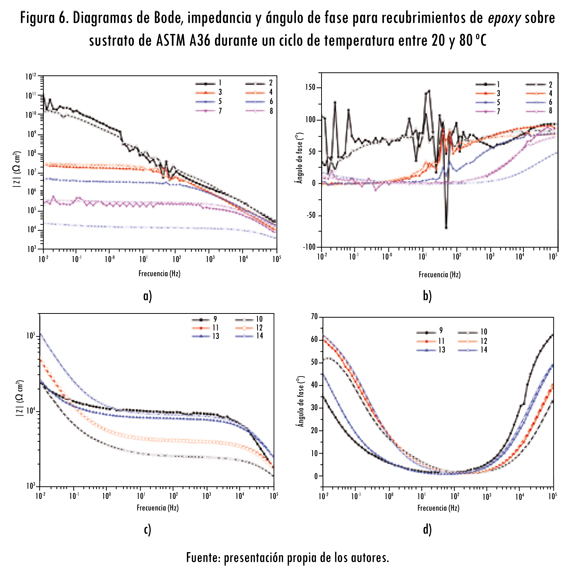

El comportamiento de los recubrimientos poliméricos sobre sustrato ASTM A36 se muestra en la figura 6. En los resultados asociados con los diagramas de Bode se observa la presencia de ruido en las mediciones y su gradual disminución al aumentar la temperatura y el tiempo de inmersión, lo cual puede deberse a la alta resistividad del recubrimiento y su gradual deterioro durante el ensayo (San Martín, 2006). Además, como se observa en las figuras 6a y 6b, la disminución progresiva de la resistencia a la polarización o impedancia, de aproximadamente cinco órdenes de magnitud, hasta la medición 6 (60 °C-24 h), luego un ligero aumento para las mediciones 7 y 8. En la segunda parte del ciclo (figuras 6c y 6d) se observa una leve recuperación de las propiedades protectoras del recubrimiento. Este comportamiento puede atribuirse a productos de corrosión que se generan por el contacto del electrolito con los diversos pigmentos de la pintura e incluso con el sustrato, los cuales pueden sellar posibles defectos formados durante el proceso, como lo presenta San Martín (2006) en su trabajo sobre envejecimiento in situ de pinturas epóxicas. De igual forma, se puede observar que la resistencia de la solución disminuye conforme la temperatura aumenta y viceversa, mostrando un comportamiento similar que en los ensayos de CrN yCr.

En las gráficas de ángulo de fase de las figuras 6b y 6d se observa en la segunda parte del ciclo la presencia de dos constantes de fase, lo cual podría demostrar que existe una interacción del electrolito con el sustrato, debido, posiblemente a que el agua y el aumento de temperatura tienen un efecto relajante en las cadenas del polímero de las resinas. Esto puede permitir la absorción del agua y facilitar el paso del electrolito hacia la intercara recubrimiento-sustrato, lo que genera la constante de tiempo a bajas frecuencias y posibles fallas por ampollamiento (Forsgren, 2006). Ahora bien, en la figura 6d no se pueden observar las constantes de tiempo dentro del rango del ensayo. Posiblemente una constante se encuentra a frecuencias menores a 10-2 Hz, mientras que la segunda está a frecuencias mayores que 105 Hz. De esto se puede pensar que aun cuando el electrolito está en contacto con el sustrato, el tiempo para cargar el circuito que representa la interfase es mayor y, por lo tanto, su resistencia y capacitancia son altos. Asimismo, la ubicación de la segunda constante de fase revela que el efecto del electrolito sobre el recubrimiento después de variar la temperatura es significativo, pues disminuyen sus propiedades dieléctricas.

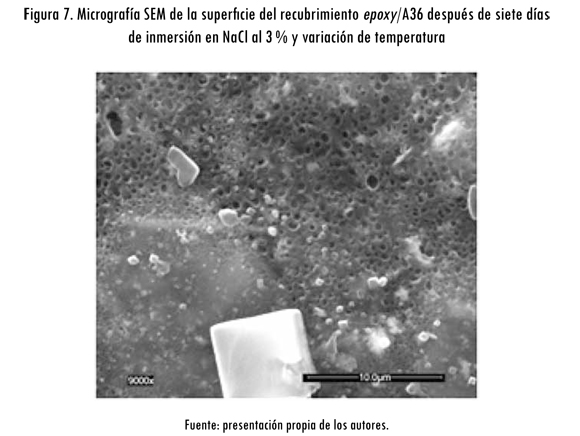

La micrografía SEM de la superficie del recubrimiento se muestra en la figura 7. Se puede observar la formación de poros; sin embargo, el recubrimiento no presenta fallas aparentes en su superficie, es decir, el acero no ha quedado expuesto a la intemperie después del ensayo. También se aprecia precipitación de cristales blancos que posiblemente corresponden a NaCl de la solución corrosiva.

Los espectros de impedancia fueron modelados mediante dos circuitos en paralelo, que se han utilizado con éxito en otras investigaciones (Liu et al. , 2003a y 2003b; Bedoya et al., 2011). El primer circuito en paralelo (CPE1R ) representa las propiedades de un recubrimiento que protege el metal. Aquí el resistor se interpreta como la resistencia del recubrimiento a la penetración de electrolito a través de defectos permeables, como poros, áreas dañadas o defectos (Itagaki et al., 2006; Flores et al., 2006), y el elemento de fase constante es el comportamiento dieléctrico del recubrimiento en medio del electrolito y el sustrato (Flores et al. , 2006); en tanto que el segundo circuito es el circuito Randles (CPE2Rct), que simula los procesos electroquímicos en la interfase recubrimiento/metal a través de los defectos mencionados.

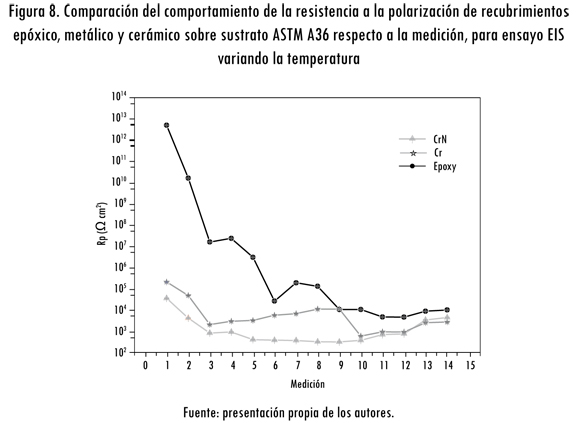

Del resultado del moldeamiento de estos circuitos se calculó el valor de la resistencia de polarización. En la figura 8 se presentan los resultados, al comparar la resistencia a la polarización con cambio de temperatura de los recubrimientos epóxicos, CrN y Cr. Se observa la gran diferencia en el comportamiento del recubrimiento orgánico cuando muestra altos valores de resistencia en las primeras mediciones del ensayo, pero disminuye bastante respecto a los recubrimientos metálicos y cerámicos durante el ciclo de temperatura, lo que sugiere un gran cambio en las propiedades del recubrimiento orgánico cuando es sometido a altas temperaturas.

En los recubrimientos orgánicos se debe tener en cuenta que la temperatura de trabajo en calor húmedo recomendada para las pinturas es de 90 °C, por lo que al llevar el sistema hasta 80 °C, es posible que se esté acercando a la temperatura de transición vítrea, en la que el recubrimiento pasa de ser rígido a blando como consecuencia de la relajación de sus cadenas poliméricas, lo que aumenta su permeabilidad y muestra la disminución de la resistencia a la polarización en un el proceso irreversible, ya que al finalizar el ensayo la resistencia a la polarización ha disminuido en ocho órdenes de magnitud. Sin embargo, como se observó en las micrografías SEM, el recubrimiento epóxico fue el único que no presentó fallas apreciables en la superficie.

La degradación de las películas cerámicas de CrN con el tiempo de ensayo se puede atribuir por una la pérdida de adherencia en el recubrimiento, generada por la difusión del electrolito través de los defectos del recubrimiento y por los esfuerzos residuales propios de los procesos PVD, tal como lo exponen Lamastra et al. (2006); mientras que en los recubrimientos metálicos de Cr se generan esfuerzos térmicos, debido a la diferencia en el coeficiente de expansión térmica del recubrimiento y el sustrato. En estos recubrimientos se observa, con la disminución de la temperatura desde 80 °C hasta 60 °C, una reducción de las propiedades protectoras del recubrimiento. Esto puede ser generado por un desprendimiento parcial o total de la capa pasiva, lo cual disminuye los valores de resistencia y productos de corrosión que quedan inmersos en el electrolito.

Por último, al observar la figura 8, es importante notar que al final del ensayo (en las medición 13 y 14), los tres sistemas evaluados muestran valores semejantes de resistencia a la polarización. Ello indica que las propiedades protectoras de las pinturas epóxicas son severamente afectadas por el cambio de temperatura y humedad en el ambiente de trabajo.

Conclusiones

En este trabajo se estableció una metodología para evaluar con éxito la resistencia a la corrosión de recubrimientos mediante ensayos electroquímicos elevando la temperatura del electrolito para acelerar la degradación del recubrimiento. Se demostró que la temperatura del electrolito influyó de forma diferente dependiendo de estequiometría en la resistencia a la corrosión.

A temperatura ambiente, el sistema orgánico epóxico muestra un desempeño excelente cuando está expuesto a ambientes salinos que puedan causar deterioro de la película y generación de procesos farádicos.

Los recubrimientos de CrN presentaron la menor resistencia a la corrosión. Esto posiblemente se debe a la baja adherencia que tienen los recubrimientos depositados con técnicas de PVD sobre aceros al carbono. Sin embargo, con el tiempo de ensayo los valores de resistencia a la polarización aumentaron posiblemente, debido a su mayor punto de fusión y su naturaleza cerámica.

La aplicación de un ciclo de temperatura a los recubrimientos sobre acero ASTM A36 muestra la gran variación y la rápida tendencia hacia la degradación de los recubrimientos epóxicos; mientras que los recubrimientos cerámicos y metálicos muestran una mayor resistencia frente a cambios de temperatura. En la parte final del ciclo de temperaturas los valores de resistencia de polarización fueron muy similares en los tres sistemas estudiados en esta investigación: recubrimientos de CrN, cromo duro y pintura epóxica.

Referencias

BEDOYA, F. et al. Performance assessment of organic coatings through accelerated tests and electrochemical impedance spectroscopy. Revista Ingeniería y Universidad. 2011, vol. 55, núm. 1, pp. 244-252. [ Links ]

CHANG, R. y COLLEGE, W Química general. 7a ed. México: McGraw Hill, 2002. [ Links ]

DINI, J. Electrodeposition, the material science of coatings and substrate. New Jersey: William Andrew, 1993. [ Links ]

FLORES, J. et al. Corrosion behaviour of TaN thin PVD films on steels. Corrosion, Engineering, Science & Technology. 2006, vol. 41, núm. 2, pp. 168-176. [ Links ] FORSGREN, A. Corrosion control through organic coatings. Boca Raton: Taylor and Francis Group, 2006. [ Links ]

GALVELE, J. y DUFFÓ, G. Degradación de materiales: corrosión. Buenos Aires: Jorge Baudino, 2006. [ Links ]

ITAGAKI, M. et al. Analysis on organic film degradation by dynamic impedance measurements. Corrosion Science. 2006, vol. 48, núm. 11, pp. 3802-3811. [ Links ]

KIRCHLECHNER, C. et al. Residual stresses in thermally cycled CrN coatings on steel. Thin Solid Films. 2008, vol. 517, núm. 3, pp. 1167-1171. [ Links ]

LAMASTRA, C. et al. G.X-ray residual stress analysis on CrN/Cr/CrN multilayer PVD coatings deposited on different steel substrates. Surface and Coatings Technology. 2006, vol. 200, núm. 22-23, pp. 6172-6175. [ Links ]

LAUSMANN, G. et al. Electrolytically deposited hardchrome. Surface Coating Technology. 1996, vol. 86-87, pp. 814-820. [ Links ]

LIU, C. et al. An electrochemical impedance spectroscopy study of the corrosion behavior of PVD coated steels in 0.5 N NaCl aqueous solution: Part I. Establishment of equivalent circuits for EIS data modelling. Corrosion Science. 2003a, vol. 45, pp. 1243-1256. [ Links ]

LIU, C. et al. An electrochemical impedance spectroscopy study of the corrosion behavior of PVD coated steels in 0.5 N NaCl aqueous solution: Part II.: EIS interpretation of corrosion behaviour. Corrosion Science. 2003b, vol. 45, pp. 1257-1273. [ Links ]

SAN MARTÍN, M. Efecto de la temperatura en la evaluación de recubrimientos anticorrosivos. Tesis doctoral, Universidad Autónoma de México, México, 2006. [ Links ]

NAVINSEK, B. et al. PVD coatings as an environmentally clean alternative to electroplating and electroless processes. Surface and Coatings Technology. 1999, vol. 116-119, pp. 476-487. [ Links ]

OCAMPO, L. M. y GUZMÁN, A. Evaluación de la resistencia a la corrosión del sistema primer epóxico rico en zinc/acabado polisiloxano por medio de espectroscopia de impedancia electroquímica. Dyna. 2011, vol. 78, núm. 167, pp. 87-95. [ Links ]

OLAYA, J. et al. Comparative study of chromium nitride coatings deposited by unbalanced and balanced magnetron sputtering. Thin Solid Films. 2005, vol. 474, núm. 1-2, pp. 119-126. [ Links ]

PLETCHER, D. y WALSH F. Industrial electrochemistry. 2th ed. London: Chapman and Hall, 1982. [ Links ]

QUIÑONES, S. et al. Electroconductividad de las soluciones electrolíticas. En Fundamentos de electroquímica. México: Instituto Politécnico Nacional, 1988, pp. 28-41. [ Links ]

SUÁREZ GARCÍA, O. J. Obtención y caracterización electroquímica y estructural de recubrimientos de cromo decorativo apartir de soluciones de cromo trivalente. Tesis de Maestría. Bogotá: Universidad Nacional de Colombia, Departamento de Ingeniería Mecánica y Mecatrónica, 2010. [ Links ]

TORRES, M. Estudio comparativo del proceso de corrosión en recubrimientos cerámicos, metálicos y orgánicos mediante técnicas electroquímicas. Tesis de Maestría. Bogotá: Universidad Nacional de Colombia, Departamento de Ingeniería Mecánica y Mecatrónica, 2010. [ Links ]

TORRES, M. et al. Estudio comparativo de la evaluación a la corrosión de recubrimientos de CrN y CrN/Cr con recubrimientos de cromo electrodepositado y pinturas tipo epoxy. Ingeniería e Investigación. 2010, vol. 30, núm. 3, pp. 8-15. [ Links ]

ZHANG, J. et al. Studies of water transport behavior and impedance models of epoxy-coated metals in NaCl solution by EIS. Progress in Organic Coatings. 2004, vol. 51, núm. 2, pp. 145-151. [ Links ]