INTRODUCCIÓN

Cáñamo y marihuana son términos que se refieren a plantas dioicas que pertenecen a la familia Cannabaceae. El género Cannabis se divide en tres especies, Cannabis sativa, Cannabis indica y Cannabis ruderalis. Cannabis indica es la especie que se asocia con marihuana médica y recreacional, debido a su alta concentración de Δ9-tetrahidrocannabidinol (THC). Los compuestos THC y canabidiol (CBD) son los cannabinoides mejor conocidos, y se reconocen por su impacto en el dolor, humor y apetito. El término cáñamo se usa para referirse a Cannabis sativa L., que tiene niveles relativamente bajos de THC (típicamente menores a 0,3% peso). Cannabis ruderalis contiene niveles de THC entre el de cáñamo y de la marihuana (Gomez et al., 2021).

En el cannabis se han identificado más de 500 compuestos químicos. Los cannabinoides son los metabolitos más abundantes y exclusivos de estas especies. Algunos cuentan con efectos psicotrópicos bien estudiados, pero también se les han atribuido efectos antinociceptivo, antiepiléptico, cardiovascular, inmunosupresivo, antiemético, estimulante del apetito, antimicrobiano, antiinflamatorio, neuroprotector y efectos positivos en síndromes psiquiátricos, como la depresión, la ansiedad y los desórdenes del sueño (López et al., 2014). Gracias a estas propiedades, el cannabis y sus productos relacionados se han usado ampliamente con fines médicos, recreacionales e industriales. Ha sido utilizado para tratar la epilepsia, síntomas de esclerosis múltiple, estimular el apetito y suprimir las náuseas en pacientes de SIDA, como analgésico, para el control de dolores de cabeza y migraña, mejorar la relajación y reducir la ansiedad (Giraldo et al., 2019).

En Colombia, el desarrollo de la industria del cannabis medicinal tiene ventajas, como la existencia de un marco legal adecuado, menores costos de producción y en particular los costos de los insumos y de la mano de obra, las condiciones de luminosidad, la existencia de una buena infraestructura productiva, la disponibilidad de mano de obra calificada y no calificada, y la existencia de un tejido productivo favorable (Ramírez, 2019). En Colombia la producción de un gramo de flor de cannabis vale entre 0,5 y 0,8 dólares, mientras que en Canadá puede costar 2,1 dólares. Actualmente, Colombia cuenta con 16 acuerdos comerciales, incluyendo tratados de libre comercio y acuerdos de alcance parcial con países como Canadá, Estados Unidos y con la Unión Europea (Martínez, 2019). Gracias a todo esto, la industria del cannabis medicinal en Colombia se está configurando como una industria farmacéutica importante, altamente sofisticada y con gran potencial para crear empleos e ingresos por importaciones, además de aprovechar un importante mercado doméstico (Ramírez, 2019).

Dentro de la producción de cannabis se contempla la variedad Cannabis sativa L. con bajo contenido de THC (<0,3%), cuyo tallo tiene un alto contenido de polisacáridos, lo que genera gran interés en el campo de la biorefinería (Gomez et al., 2021). Sin embargo, en la actualidad, este tallo es descartado como un subproducto, por cada kilogramo de inflorescencia de cannabis cosechado, resultan entre 1.5 y 4.5 kilogramos de tallo desechado (Peterson, 2019). Por ejemplo, para una planta de cannabis medicinal de 500 m2, con un promedio de 10 plantas por metro cuadrado y con seis ciclos de cosecha al año; se producirían 2250 kg de biomasa residual (Robertson et al., 2023). El uso de desechos de fibras agro-industriales, como estos tallos, ha sido un tema muy investigado; recientemente se ha buscado usar este tipo de desechos fibrosos para mejorar las propiedades físicas de matrices poliméricas, obteniendo materiales con aplicaciones desde medicina, hasta papelería y textiles (Salinas et al., 2019, 2020). Los tallos de cannabis también se han intentado valorizar mediante la producción de bioetanol (Zhao et al., 2020), biogás (Asquer et al., 2019; Kreuger et al., 2011; Prade et al., 2012), fibras compuestas (Manaia et al., 2019), concretos (Jami et al., 2019), biocarbón (Morin-Crini et al., 2019), entre otros. De manera que el cáñamo es una materia prima importante para la economía circular (Gomez et al., 2021).

Según todo lo anterior, el objetivo de esta revisión es recopilar la información disponible en cuanto a la valorización de los polisacáridos estructurales de los tallos de cáñamo para la obtención de distintas moléculas vía fermentaciones o transformaciones químicas y que incluyan procesos de pretratamiento o hidrólisis. Esto con la intención de dar luz sobre las posibilidades de aprovechamiento de residuos de cáñamo industrial, de cáñamo medicinal, o de cultivos dedicados de cáñamo.

Anatomía y composición del tallo de cáñamo

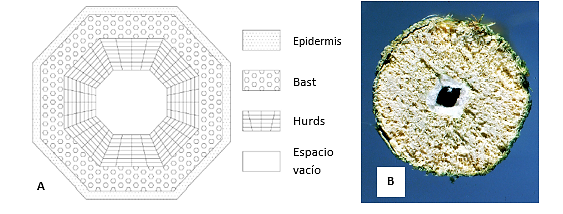

Los tallos de cáñamo (figura 1), que se encuentran al interior de una capa externa de corteza, contienen dos tipos de fibras, fibras internas cortas, conocidas como “hurds” (xilema), útiles para hacer papel y otros productos industriales, y fibras largas externas conocidas como “bast” (floema), útiles en aplicaciones textiles (Gomez et al., 2021; M. Rehman et al., 2021; Zhao et al., 2020). El diámetro de estos dos tipos de fibras es aproximadamente igual, pero las fibras bast pueden ser entre 10 a 100 veces más largas (Gomez et al., 2021). Las fibras hurds representan 60 y 80% del tallo de cáñamo y son la parte menos valiosa de la planta, mientras que las fibras bast representan entre 20 y 40% y son la parte más valiosa del tallo. Existen dos tipos de fibras bast, fibras primarias que representan de 70 al 90% del bast, se extienden por casi la longitud completa del tallo y son más gruesas, y las fibras secundarias, que son entre el 10 y 30% del bast, son más cortas, finas y se encuentran cerca al centro leñoso. Componentes menores como pectinas y ceras se consideran impurezas superficiales (Crini et al., 2020).

Figura 1 Corte transversal de un tallo de cáñamo, A) representación de sus distintas partes (Stevulova et al., 2014) y B) foto real (Small, 2018).

La composición química es una propiedad crucial de la biomasa para evaluar su potencial como materia prima en la obtención de bioproductos. Provee los contenidos de las fracciones de celulosa y hemicelulosa para la producción de azúcares fermentables, productos de fermentación, químicos a base de furano y material de composición para papel, biocompuestos y otros productos (Ji et al., 2021). En la pared celular vegetal, la lignina se asocia fuertemente con la celulosa y la hemicelulosa por enlaces covalentes y no covalentes (Sidana & Yadav, 2022); es un factor crucial en la recalcitrancia de la biomasa, previniendo el acceso de la celulasa a la celulosa y reduce la actividad enzimática por medio de una unión no productiva durante procesos de conversión biológica (Geun et al., 2020), de forma que, a mayor proporción de lignina, mayor resistencia a hidrólisis química y enzimática (Sidana & Yadav, 2022). Las cenizas también actúan como catalizador en algunos procesos de conversión termoquímica (Ji et al., 2021). En la tabla 1 se resumen los resultados de diferentes estudios realizados en la composición del tallo de cáñamo y de sus partes.

Tabla 1 Composición de distintas partes del cáñamo.

| Muestra | Celulosa (%) | Hemicelulosa (%) | Lignina (%) | Ceniza (%) | Otros (%) | Referencia |

|---|---|---|---|---|---|---|

| Paja de cáñamo | 40,0 | 26,0 | 19,0 | 3,2 | 16,0 (Extraíbles) | (Lavoie & Beauchet, 2012) |

| Hurds | 59,0 | 12,7 | 14,1 | 4,7 | 8,5 (Humedad) 9,6 (Extraíbles) | (Semhaoui et al., 2018) |

| Hurds | 71,9 (Holocelulosa) | 22,4 | 4,4 | 5,1 (Extraíbles) | (Brazdausks et al., 2016) | |

| Tallos | 43,0 | 14,0 - 15,0 | 8,0 | 4,0 | 3,0 (Proteínas) < 30 (Extraíbles) | (Keiller et al., 2021) |

| Cáñamo industrial | 39,8 - 42,0 | 15,4 - 15,7 | 13,2 - 15,0 | 4,7 - 5,8 | 3,1 - 3,8 (Proteína) 0,6 - 0,8 (Lípidos) | (Kuglarz et al., 2014) |

| Bast | 55,0 | 16,0 | 4,0 | 4,0 | 18,0 (Pectinas) 1,0 (Lípidos) | (Garcia-Jaldon et al., 1998) |

| Hurds | 48,0 | 12,0 | 6,0 | 28,0 | 6,0 (Pectinas) 1,0 (Lípidos) | |

| Bast | 52,0 (Glucosa) | 16,9 | 8,0 | - | 23,1 (Extraíbles) | (Shin & Sung, 2008) |

| Hurds | 44,5 (Glucosa) | 27,1 | 17,2 | - | 11,2 (Extraíbles) | |

| Tallos | 36,5 | 17,0 (Xilano) | 21,9 | - | 13,3 (Extraíbles) 8,4 (Humedad) | (Das et al., 2017) |

| Hurds | 67,4 (Holocelulosa) | 18,5 | 4,0 | 6,1 (Pectinas) 3,1 (Proteínas) | (Khattab & Dahman, 2019) | |

| Hurds | 28,1 | 18,2 | 22,6 (Insoluble) | 1,0 | 3,2 (Proteínas) | (Berchem et al., 2020) |

| Hurds | 45,7 | 24,6 | 15,8 | 1,53 | 5,7 (Extraíbles) 0,8 (Proteínas) | (Bokhari et al., 2021) |

| Tallos | 46,1 (α-celulosa) | 24,1 | 22,8 | - | 4,1 (Extraíbles) | (Marrot et al., 2021) |

| Tallos y ramas | 32,6 - 44,5 | 10,6 - 15,5 (Xilano) | 15,0 - 21,5 | 2,6 - 7,6 | 5,2 - 20,0 (Extraíbles) | (Viswanathan et al., 2020) |

| Bast | 57,5 | 5,1 | 16,2 (Insoluble) | 2,9 | 15,5 (Residuales) | (Singh et al., 2018) |

| Hurds | 42,9 | 20,4 | 23,9 (Insoluble) | 0,0 | 6,0 (Residuales) | |

Se puede observar que el cáñamo tiene un alto contenido de polisacáridos, lo que lo hace una excelente fuente de azúcares para la obtención de bioproductos (Ji et al., 2021). Este contenido de carbohidratos es similar o mayor al de otros residuos agrícolas como el rastrojo de maíz (34,2% glucano, 22,3% xilano), paja de arroz (37,7% glucano, 19,8% xilano), paja de cebada (41,0% glucano, 22,4% xilano) y bagasa de caña de azúcar (40,4% glucano, 22,4% xilano) (Ji et al., 2021). as partes de la planta, es notable que el bast tiene un contenido de celulosa que con frecuencia es mayor al 50% y supera al contenido de celulosa en los hurds, el cual no suele superar este valor, aunque sí puede llegar a ser tan altos como 59% (Semhaoui et al., 2018). El contenido de hemicelulosa es altamente variable, desde 5,1% hasta 32,8, pero los valores más bajos se encuentran en el bast, mientras que los hurds son la parte que tiene un contenido más alto. Lo mismo es cierto para el contenido de lignina, que es más alto en el bast que en los hurds. Varía desde 4,0% hasta 28%, que es relativamente bajo, pero aun mayor que el de la fibra de maíz (1,3 - 18,0%) (Zhao et al., 2020). Resumiendo, el cáñamo tiene un alto, aunque variable, contenido de polisacáridos y bajo contenido de lignina; lo que lo hace fuente viable para la obtención de distintos bioproductos.

Un factor que influencia la composición del cáñamo es su variedad, Zhao, Xu, Wang, Griffin, & Wang (2020) encontraron diferencias significativas entre cuatro variedades de cáñamo, en las fracciones de celulosa, hemicelulosa como xilano, lignina y extraíbles; consistente con los hallazgos de otro estudio en el que se encontró diferencia en estas mismas fracciones entre las 11 variedades de cáñamo investigadas (Das et al., 2020). Adicionalmente también se ha determinado diferencia significativa en la lignina insoluble en ácido (LIA), la lignina soluble en ácido (LSA) y las cenizas entre cinco variedades de cáñamo (Viswanathan et al., 2020). Cultivar el cáñamo de forma orgánica resulta en mayor contenido de glucano y lípidos, y menor contenido de lignina y cenizas, lo que puede atribuirse a distinta disponibilidad de N y otros nutrientes en distintas etapas de crecimiento (Kuglarz et al., 2014). Por el contrario, otro estudio encontró que el nivel de fertilización con N no tiene efecto significativo en la composición del cáñamo (Sipos et al., 2010).

Pretratamientos e hidrólisis del cáñamo

De igual forma que con otros tipos de biomasa lignocelulósica, debido a la naturaleza recalcitrante del cáñamo, debe sufrir un paso de pretratamiento previo al bioprocesamiento. Se han investigado muchos métodos de pretratamiento usando ácido, álcali, calor, solventes, irradiación con rayos de electrones, molienda mecánica, vapor, microorganismos, así como sus combinaciones. Estos métodos de pretratamiento se compilan en la tabla 2. Para la conversión efectiva de cáñamo industrial, con estos pretratamientos, es necesaria la remoción de lignina y/o hemicelulosa para mejor la accesibilidad enzimática, sin que se dé la formación de compuestos inhibitorios, como el furfural y el hidroximetilfurfural (HMF), que resultan de la descomposición a la celulosa con mínima de carbohidratos e inhiben la fermentación por microorganismos debido a su toxicidad (Ji et al., 2021). La hidrólisis se refiere a los procesos de conversión de polisacáridos a azúcares monoméricos. Estos azúcares son el sustrato en los procesos subsecuentes de la obtención de bioproductos. La lignocelulosa se puede hidrolizar por medio de enzimas (hemi)celulíticas o de forma química con ácido sulfúrico u otros ácidos. La hidrólisis enzimática se ha convertido en un método conveniente porque requiere menos energía y condiciones ambientales suaves, generando menos productos inhibidores (Maitan-Alfenas et al., 2015). La digestibilidad enzimática depende del pretratamiento y de las condiciones de procesamiento de hidrólisis (Ji et al., 2021). En la tabla 2 se resumen los resultados de algunos estudios sobre la efectividad de distintos pretratamientos y condiciones de hidrólisis enzimática en la obtención de azúcares libres.

Tabla 2 Efectividad de pretratamientos y de hidrólisis enzimática del tallo de cáñamo.

| Condiciones de pretratamiento | Condiciones de hidrólisis enzimática | Conversión de celulosa | Referencia |

|---|---|---|---|

| Agua caliente líquida; 170 °C; 30 min | CTec3 30 FPU/g biomasa; NS 22,244 140 FXU/g biomasa; pH 5,8; 50 °C; 72 h | 53,8 - 70,7% | (Zhao, Xu, Wang, Griffin, & Wang, 2020a) |

| H2SO4 1%; 170 °C; 30 min | 41,7 - 58,7% | ||

| NaOH 1%, 170 °C; 30 min | 59,0 - 88,9% | ||

| CSLF1 seguido de H2SO4 1% p/v; 121 °C; 1 h | Spezyme CP 15 UPF/g glucano; Novozyme 188 60 UI/g glucano | 64,0 - 95,9 | (Moxley et al., 2008) |

| 10% p/p lisinato de colina([Ch][Lys]), 90% agua; 120 °C; 3h | Cellic CTec3 y HTec3 9:1 v/v; 20 mg enzima/g biomasa; pH 5,0; 50 °C; 72 h | 66,4% | (Choi et al., 2023) |

| H2SO4 1% p/v; 160 °C; 30-50 min | Cellic CTec2:HTec2 9:1 v/v 20 mg enzima/g biomasa; 50 °C; 72 h | 43,6 - 77,9 | (Das et al., 2020) |

| NaOH 2% p/p; 140 °C, 1 h | Cellic CTec2:HTec2 9:1 v/v 10 mg enzima/g biomasa; 50 °C; 72 h | 96,3% | (Das et al., 2017) |

| H2SO4 1% p/p; 160 °C, 30 min | 98,7% | ||

| Explosión de vapor; 14,5 bar; 200 °C; 5 min | Celluclast® 10 UPF/g sustrato; Novozyme 188 500 nkat/g sustrato; pH 5,0; 50 °C; 48 h | 78,0%2 | (Pakarinen et al., 2012) |

| NaOH 1% p/p; 121 °C, 1 h | 60,0%2 | ||

| Organosolv: metanol 65% v/v; 165 °C | Cellic CTec2 20 UPF/g glucano; pH 5,5; 50 °C; 72 h | 70,0% | (Gandolfi et al., 2015) |

| Irradiación por haz de electrones; 450 kGy | Celluclast® 20 UPF/g biomasa; Novozyme 342 (25% volumen del volumen de Celluclast); 50 °C; 48 h | Incremento del 6,2% | (Shin & Sung, 2008) |

| H2SO4 1% + Vapor; 180 °C; 10 min | Celluclast® 20 UPF/g glucano; Novozyme 188 15 IU/g glucano; pH 4,8; 50°C; 48 h | 72,2% | (Kuglarz et al., 2016) |

| H2O2 3%; 90 °C; 2 h | 82,4% | ||

| Vapor; 215°C; 5 min; 2% SO2 (cáñamo seco) | Celluclast® 15 UPF/g biomasa; Novozyme 188 23 UPF/g biomasa; pH 4,8; 40 °C; 96 h | 87,6% | (Sipos et al., 2010) |

| Vapor; 210 °C; 5 min; 2% SO2 (cáñamo ensilado) | 89,3% | ||

| H2SO4 2% + Vapor; 180 °C; 10 min | Celluclast® 20 UPF/g glucano; Novozyme 188 15 UPF/g glucano; pH 4,8; 50 °C; 48 h | 73,9% | (Gunnarsson et al., 2015) |

| NaOH 3%; 121 °C; 1 h | 80,1% | ||

| H2O2 3%; 121 °C; 1 h | 90,0% | ||

| Agua caliente líquida; 180 °C; 10 min + molienda de disco | Cellic CTec2 16,95 mg celulasa/g sustrato; NS 22,244 4,24 mg celulasa/g sustrato; pH 5,0; 72 h | 62,3-85,8% | (Viswanathan et al., 2020) |

1Fraccionamiento de lignocelulosa a base de solvente de celulosa

2Conversión de carbohidratos totales

Los métodos convencionales de pretratamiento de biomasa lignocelulósica han sido ampliamente estudiados en el cáñamo, siendo los más comunes los tratamientos químicos con ácido sulfúrico (H2SO4) o hidróxido de sodio (NaOH) y los tratamientos térmicos como el tratamiento con vapor o agua caliente líquida (ACL). El pretratamiento con vapor permite alcanzar una alta liberación de glucanos (82,0-83,0%) con ninguna eliminación de lignina (Z. Barta et al., 2010). La impregnación con SO2 2% previo al tratamiento con vapor produce pequeños cambios en la composición de tallos de cáñamo en comparación con el tratamiento sin impregnación; además, el uso de altas temperaturas (≥ 210 °C) lleva a la solubilización de celulosa y a altos contenidos de furfural (Sipos et al., 2010).

El pretratamiento ácido es conocido por ser simple y de bajo costo, con alto rendimiento de xilosa; pero con condiciones fuertes y alta generación de inhibidores de fermentación (Sidana & Yadav, 2022). El tratamiento alcalino con NaOH diluido previene la degradación de azúcares neutralizando los ácidos liberados durante la descomposición de la celulosa y hemicelulosa (Zhao, Xu, Wang, Griffin, & Wang, 2020a). El trabajo de Berchem et al., (2020) resaltan cómo este tratamiento aplicado a una mezcla de hurds de cáñamo y Euphorbia lathyris permite deslignificar la biomasa, produciendo lignina altamente pura. Por el contrario, se ha encontrado que tras tratar 11 distintas variedades de cáñamo con ácido sulfúrico (H2SO4), resulta la eliminación de hemicelulosa pero no de lignina (Das et al., 2020). En distintas ocasiones se ha comparado la efectividad de algunos pretratamientos, con resultados consistentes entre ellos: el tratamiento H2SO4 resulta en alta eliminación de hemicelulosa (Das et al., 2017; Khattab & Dahman, 2019; Zhao, Xu, Wang, Griffin, & Wang, 2020a) y alta remoción de lignina y pectinas mediante tratamiento con NaOH (Khattab & Dahman, 2019; Zhao, Xu, Wang, Griffin, & Wang, 2020a).

También se ha investigado el efecto de la combinación de estos tratamientos. El tratamiento con H2SO4 resulta en alta producción de furfural y HMF (hasta 4,5 g/L y 7,4 g/L respectivamente (Zhao, Xu, Wang, Griffin, & Wang, 2020a), pero cuando se combina con un tratamiento de vapor, estos compuestos pueden producirse en concentraciones tan bajas como 0,02-0,25 g/L (furfural) y 0,04-0,35 g/L (HMF) (Gunnarsson et al., 2015; Kuglarz et al., 2014). La impregnación con H2SO4 a altas concentraciones (20-30%) combinado con tratamiento termomecánico produce deslignificación, solubilización de hemicelulosas y reducción en la fracción amorfa de la celulosa, con una producción negligible de los compuestos inhibidores furfural y HMF (0,035 g/L y 0,46 g/L respectivamente) (Semhaoui et al., 2018). Se pueden obtener hurds con alto contenido de celulosa usando molienda para reducir el tamaño de partícula, seguido de deslignificación con solución acidificada de clorito de sodio y remoción de hemicelulosas con NaOH 4% p/v (Bokhari et al., 2021). El uso de ácido fosfórico (H3PO4 84%) como solvente de celulosa, seguido de tratamiento con H2SO4 resulta en la destrucción de la estructura de la pared celular y de las estructuras fibrosas, incrementando la digestibilidad enzimática (Moxley et al., 2008). Un proceso interesante consiste en pretratamientos separados con NaOH (pH=13,46) y ácido acético (HOAc, pH=2,25); con la posterior unión de las fracciones sólidas y líquidas, resultando en un pH de aproximadamente 4,80 (Zhao et al., 2021).

Otros tipos de pretratamiento menos comunes incluyen el tratamiento oxidativo con peróxido de hidrógeno alcalino, que resulta en alta remoción de lignina (Gunnarsson et al., 2015; Kuglarz et al., 2016); tratamientos con disolvente orgánico, como solución metanólica 65 % (p/p) acidificada con 2,5 % (p/p) de H2SO4, que logra disolver en gran parte la lignina y la hemicelulosa, con baja producción de inhibidores (Gandolfi et al., 2015); la irradiación con haz de electrones, capaz de descomponer la estructura de lignocelulosa, disminuyendo particularmente el contenido de hemicelulosa (Joo & Shin, 2011), también incrementa la solubilidad del cáñamo en agua caliente y en solución de NaOH al 1%, así como el grado de hidrólisis (Shin & Sung, 2008); el uso de enzimas pectinolíticas para incrementar el grado de hidrólisis hasta el 64,0% de los carbohidratos teóricos de cáñamo preservado en álcali (Pakarinen et al., 2012); los solventes eutécticos profundos, capaces de reducir en gran parte el contenido de hemicelulosa y lignina (Ahmed, 2021) y los líquidos iónicos que pueden más que triplicar la cantidad de glucosa liberada por hidrólisis enzimática (Smuga-Kogut et al., 2021). Un enfoque eficiente es el desarrollado por Choi y colaboradores (2023), el cual consiste en pretratar la biomasa con el líquido iónico lisinato de colina, llevar el pH hasta 5,0 y realizar la hidrólisis enzimática en el mismo recipiente. En un proceso similar, se utilizó hidrogenosulfato de trietilamonio [Et3NH][HSO4] a 110 °C durante 6 h para pretratar fibra de cáñamo, con la adición gradual de agua y CuCl2 como catalizador de hidrólisis; obteniendo un grado de hidrólisis máximo de 62,7% a las 4 h de reacción (Roy & Chakraborty, 2023).

Todos estos pretratamientos incrementan la efectividad de los procesos de hidrólisis enzimática para la liberación de azúcares y si se aplican con las condiciones adecuadas se puede alcanzar un alto grado de hidrólisis. Una variedad de enzimas es utilizada para el proceso de hidrólisis enzimática, generalmente una combinación de enzimas con actividad celulasa (Tabla 2), usualmente con concentración de entre 10 y 30 UPF (unidades de papel filtro)/g sólido y β-glucosidasa. Gandolfi et al., (2015) optimizaron la carga enzimática y de sólidos en la hidrólisis de hurds de cáñamo con las enzimas CTec2. Encontraron que un incremento de 10 a 20 UPF/g glucano incrementa el grado de hidrólisis en 40%, y que un incremento de sólidos por encima de 10%, disminuye drásticamente el grado de hidrólisis. Otro estudio encontró que la adición de xilanasa a la mezcla de enzimas de celulasa y celobiasa incrementa el grado de hidrólisis total desde 43,7% hasta 54,7%. Realizar dos pasos de hidrólisis incrementa el grado de hidrólisis hasta 62,8%, evitando la inhibición por retroalimentación y realizar un paso de ultrasonicación entre los dos pasos de hidrólisis incrementó la hidrólisis hasta 72,4% (Khattab & Dahman, 2019). La inmovilización de celulasa (EC 3.2.1.4) en nanopartículas magnéticas incrementa su estabilidad térmica a 80 °C e incrementa el grado de hidrólisis de hurds de cáñamo de 89,0 a 93,0% (Abraham et al., 2014).

Por último, otro enfoque para evitar los costos asociados a las enzimas es usar hongos. Dessie y colaboradores (2022) utilizaron un consorcio fúngico cultivado en una mezcla de residuos de cáñamo y cáscara de pomelo como productores de celulasa en un proceso de único recipiente, logrando obtener 39,5 g/L de azúcares reductores a partir de residuos de cáñamo pretratados con ácido oxálico 2%, 121 °C por 30 min.

Bioproductos obtenidos a partir del tallo de cáñamo

Bioetanol

El bioetanol es por mucho el biocombustible más utilizado para transporte en el mundo. Su producción depende de almidón y azúcares en cultivos ya existentes y un gran problema para su producción es la disponibilidad de materia prima. Se espera que la biomasa lignocelulósica represente una porción significativa de la materia prima para producir etanol a medio y a largo plazo (Fatih Demirbas et al., 2011). El bioetanol también es el bioproducto del cáñamo más investigado. El rendimiento predicho de etanol a partir de distintas variedades de cáñamo está entre 70,6 y 91,1 galones/ton de tallos secos de cáñamo (Das et al., 2020), que es comparable a lo que se puede obtener del kenaf, el pasto varilla y el sorgo (Das et al., 2017). Existen estudios de fermentación de hidrolizados de cáñamo con levadura tradicional (Sachharomyces cerevisiae), encontrando distintas concentraciones finales de etanol: 9,4-10,0 g/L Kuglarz et al., (2014), 18,2-20,3 g/L (Zhao, Xu, Wang, Griffin, & Wang, 2020a), 15,4-21,3 g/L (Sipos et al., 2010), 7,11-9,93 g/L (Frankowski et al., 2021) y 77 g/L (Zhao et al., 2020b).

Es importante también mencionar que las mejores condiciones para la producción de bioetanol varían según la variedad del cáñamo. Wawro et al., 2021 determinaron que la variedad Tygra produjo 10,5 g/L de etanol por un proceso de hidrólisis y fermentación por separado (SHF) y que la variedad Rajan produjo 7,5 g/L de etanol por un proceso de sacarificación y fermentación simultáneos (SSF), ambos optimizados por metodología de superficie de respuesta.

En ninguno de estos estudios se reportaron los datos de otros azúcares además de glucosa. S. cerevisiae solo puede fermentar de forma eficiente azúcares C6, por lo que, considerando el alto contenido en hemicelulosa del cáñamo, hay recursos que no se están aprovechando. Este problema se ha intentado abordar utilizando estos azúcares para obtener otros productos, Kreuger et al., (2011) produjeron etanol mediante fermentación con S. cerevisiae de hidrolizado de cáñamo, durante 72 h, obteniendo una concentración de etanol entre 18,4 y 21,3 g/L. Los azúcares no fermentados se utilizaron para la obtención de metano. Con un enfoque similar, Kuglarz et al., (2016) lograron producir 149 kg etanol/Mg de cáñamo seco pretratado con H2SO4 1,5% y 115 kg ácido succínico/Mg de cáñamo seco mediante la fermentación con Actinobacillus succinogenes 130Z de la fracción líquida del mismo pretratamiento. Ya se ha investigado el uso de microorganismos capaces de fermentar xilosa en extractos de cáñamo sintéticos, específicamente, Spathaspora passalidarum y Picha stipitis (Gulmen, 2021), así como S. cerevisiae SR8, que produce una concentración máxima de etanol de 18,9 g/L tras 24 h de fermentación en hidrolizado de cáñamo (Ju et al., 2022).

Existe todavía una gran oportunidad de mejora en la producción de bioetanol a partir de cáñamo, por ejemplo, mediante el uso de levaduras modificadas o combinaciones de bacterias y levaduras, para aprovechar todos los carbohidratos. También en encontrar el punto óptimo de carga de sólidos, en el que se produzca la mayor concentración de etanol (Zhao et al., 2020). También se ha logrado producir bioetanol a partir de hojas de cáñamo sin adición de celulasas, solamente realizando un tratamiento mecánico; siendo S. cerevisiae capaz de hidrolizar la biomasa y fermentar la glucosa producida y resultando en una concentración de etanol de 8% v/v (Waseem et al., 2023), por lo que este enfoque también debería investigarse sobre otras partes del cáñamo más recalcitrantes.

Biogás

El biogás es una mezcla de principalmente metano (CH4), dióxido de carbono (CO2), con pequeñas cantidades de componentes sulfúricos (H2S) y una fuente de energía limpia y renovable que podría sustituir a las fuentes de energía convencionales (Fatih Demirbas et al., 2011). Factores como la variedad del cáñamo y el tamaño de partícula afectan el rendimiento de biogás obtenido por la fermentación anaeróbica del cáñamo. El tallo de cáñamo Furfura 75 con tamaño de partícula fina produjo 0,482 L biogás/g, más que lo que se produce con un tamaño de partícula grueso (0,370 L biogás/g) y que el tallo de cáñamo de variedad USO 31 del mismo tamaño de partícula (0,422 L biogás/g). Sin embargo, la mayor cantidad de biogás se obtiene de usar las hojas de cáñamo en lugar del tallo: 0,616 L biogás/g, para la variedad USO 31, presumiblemente debido a su menor cantidad de lignina (Adamovičs et al., 2014).

Matassa et al., (2020) reportaron un potencial de biometano de 0,420 L CH4/g sólidos volátiles de bast de cáñamo, un valor mucho mayor al obtenido para los hurds (0,239 - 0,242 L CH4/g SV) y para los tallos (0,275 L CH4/g SV). El pretratamiento con NaOH diluido (1,6% p/p) a 30 °C durante 24 h, logró incrementar el potencial de biometano de los hurds entre 5,7 y 15,9%.

En un estudio en escala de planta piloto de la fermentación anaeróbica de paja de cáñamo, se alcanzó una producción de 0,248 Nl biogás/g SV (53,1 %p/p CH4). Se utilizó un biomejorador que consistió en una preparación enzimática con celulasa, lipasa, xilanasa, entre otros; para mejorar la producción de gas. Al incrementar la carga de sólidos hasta 5% p/p, sin biomejorador, la producción subió un 77,9%; al usar el biomejorador, se mejoró la producción en 129,8% (Asquer et al., 2019).

Ácido succínico

El ácido succínico es uno de los doce bloques de construcción químicos más prometedores y un precursor de muchas comodidades utilizadas en las industrias de alimentos, química y farmacéutica (Kuglarz et al., 2016). Como se mencionó antes, la fase líquida resultante del pretratamiento del cáñamo se puede utilizar para la obtención de ácido succínico con un rendimiento de 115 kg/Mg de cáñamo seco. Obteniendo los mejores resultados con pretratamiento de ácido 1,5%, por encima del pretratamiento alcalino-oxidativo; debido a que este pretratamiento genera una fase líquida rica en pentosas (Kuglarz et al., 2016). En otro estudio, se produjo ácido succínico a partir del hidrolizado de cáñamo pretratado con H2SO4 1% o H2O2 3%. El rendimiento aumentó hasta 78,8 y 81,4% respectivamente, al incrementar la relación medio de cultivo: hidrolizado hasta 75:25, con fermentación simultánea de xilosa y glucosa (Gunnarsson et al., 2015).

Furfural, levoglucosano y levoglucosenona

Otra forma de aprovechar los pentosanos en los hurds de cáñamo es mediante la síntesis de furfural. La optimización de un proceso de hidrólisis catalizada por sulfato de aluminio octadecahidrato Al2(SO4)*18H2O al 5%, 160 °C durante 90 min, logró un rendimiento de furfural del 62,7%, removiendo 99,2% de las hemicelulosas de la biomasa y reteniendo 95,8% de la celulosa. El rendimiento de furfural se puede incrementar bajo condiciones de 180 °C y 7% de catalizador, pero a costa de perder 30,5% de la celulosa inicial (Brazdausks et al., 2016); lo que no es viable, pues este residuo lignocelulósico se puede aprovechar para otros productos.

El proceso de pirólisis analítica de cáñamo por medio de pirólisis-cromatografía de gases-espectrometría de masas (Py-GC/MS), produce levoglucosano si se hace un lavado previo del catalizador restante, azúcares solubles y sustancias inorgánicas. El levoglucosano producido representó 38,0% en área de los volátiles detectados. Si no se hace este lavado previo, la pirólisis resulta en la producción de levoglucosenona con área de hasta 24,3% (Rizhikovs et al., 2019).

Ácido L-(+)-láctico

El ácido láctico (AL) es un compuesto usado en la industria de alimentos, cosmética, farmacéutica, textil y química. Más recientemente, su uso se ha expandido a la producción de polímeros APL (ácido poliláctico). En el estudio por Gandolfi et al., (2015), a hurds de cáñamo se les aplicó un tratamiento organosolvente de metanol acidificado con subsecuente filtración de la lignina del licor de reacción e hidrólisis enzimática del sólido residual. Las fracciones de carbohidratos C6 y C5 resultantes se llevaron a fermentación con Bacillus coagulans XZL4. Las condiciones óptimas de fermentación determinadas fueron 50 °C y pH 5,5, y se logró obtener concentraciones finales de ácido láctico 141 y 109 g/L para la fermentación de azúcares C6 y C5 respectivamente. El rendimiento total fue de 42 g de L-AL por cada 100 g de hurds de cáñamo, con un exceso enantiomérico de 99%, lo que lo hace particularmente aplicable en la producción de APL (Gandolfi et al., 2015).

Polihidroxialcanoatos (PHAs)

Poli-3-hidroxibutirato o P(3HB) es un compuesto perteneciente al grupo de los polihidroxialcanoatos (PHAs), un grupo de poliésteres biodegradables y biocompatibles, con prometedoras aplicaciones en empaques, medicina y agricultura (Al-Battashi et al., 2019). Los hurds de cáñamo pueden ser utilizados para la producción de PHB mediante la fermentación usando Ralstonia eutropha a partir de los azúcares liberados tras su pretratamiento e hidrólisis enzimática. La optimización de las condiciones de fermentación determinó una relación óptima C:N de 20:1 y tras 90 h de fermentación la producción final de PHB fue de 13,4 g/L. El microorganismo fue capaz de utilizar tanto glucosa como xilosa como fuente de carbono, pero con preferencia por glucosa (Khattab & Dahman, 2019).

Los hurds de cáñamo también han sido investigados como materia prima para la producción de polihidroxialcanoatos de cadena media (mcl-PHA). El proceso consistió en aplicar un pretratamiento con NaOH al 2,5% p/p a temperatura ambiente durante 6 h, logrando posteriormente una liberación de azúcares de hasta 90%. La fermentación de este hidrolizado con Pseudomonas putida permitió obtener una concentración final de mcl-PHA de 0,6 g/L. Este producto presentó monómeros de entre seis y catorce átomos de carbono, dando propiedades como mayor elasticidad y fuerza tensil en comparación el P(3HB) (Hossain et al., 2022).

Bisaboleno

El hidrolizado enzimático de hurds de cáñamo pretratado con [Ch][Lys], con un contenido de glucosa y xilosa de 35,2 g/L y 16,2 g/L respectivamente fue diluido a la mitad de concentración y usado para cultivar la levadura Rhodosporidium toruloides, produciendo una concentración de 600 mg/L del terpeno bisaboleno, para ser utilizado como un precursor de combustible para jets (Choi et al., 2023).

Retos y perspectivas a futuro

Si bien existe un gran número de bioproductos que pueden ser obtenidos a partir de los tallos residuales de la industrial de cannabis medicinal, existen un número de desafíos técnicos que deben resolverse para hacer que estos procesos sean aplicables a nivel industrial. En general, la mayoría de estos procesos se encuentran en etapas de madurez tempranos que requieren de mucha más optimización.

Incluso aquellos productos que ya han sido ampliamente investigados pueden no ser viables. El análisis tecno-económico realizado por Barta et al., 2013 con base en sus resultados sobre la producción de bioetanol, biogás y combustible sólido a partir de cáñamo, muestra que no existe un escenario económicamente viable para la obtención de estos productos. Aunque los autores reconocen que la materia prima representa gran parte del costo y que usar una fuente más barata (como biomasa residual, y no dedicada) reduciría los costos de producción.

Otro opción es la que tiene, por ejemplo, Pakistán, donde el cáñamo es nativo y crece de forma salvaje en muchas áreas, de manera que se puede utilizar sin mayor inversión (Rehman et al., 2013). También, la coproducción de distintos productos, como bioetanol y biodiésel, es una opción atractiva para incrementar la viabilidad de los procesos (Viswanathan et al., 2021). Esto también es aplicable a la coproducción de bioetanol y CBD (Parvez et al., 2021).

Hemos visto como la obtención de azúcares por medio de hidrólisis enzimática varía enormemente en los distintos estudios. Para mejorar estos resultados se puede empezar a trabajar desde la obtención de variedades de cáñamo con composiciones tan uniformes como sea posible entre cada cosecha. Es también importante trabajar en los pretratamientos que se utilizan. La gran mayoría de estudios usa pretratamientos ya establecidos como pretratamientos mecánicos, hidrotérmicos y termoquímicos, muchas veces sin realizar una optimización de las condiciones. En este sentido, dado que el pretratamiento es un gran gasto energético en una biorefinería, existe la posibilidad de investigar formas para reducir el uso de energía y agua, por medio de, por ejemplo, pretratamientos con solventes eutécticos profundos y líquidos iónicos o simplemente optimizando las condiciones del pretratamiento.

Es de sorprender la poca cantidad de estudios en los que se realiza una optimización de las condiciones de hidrólisis enzimática. Pues dados los altos costos de producción de las enzimas, estas contribuyen en gran parte a los costos de operación de una biorefinería (Maitan-Alfenas et al., 2015). Es por esto que resulta importante reducir el uso de enzimas y el tiempo del proceso, sin sacrificar un alto grado de hidrólisis.

Finalmente, cada proceso también subsecuente de la hidrólisis enzimática también debe ser optimizado para obtener los mejores rendimientos posibles. Aunque para los bioproductos más novedosos esto es algo que sólo se ha empezado a hacer, estudios como el realizado por (Zhao et al., 2020b) nos muestran cómo se puede incrementar en una gran proporción la concentración final de bioetanol hasta 77 g/L, cuando los valores normalmente obtenidos no superan los 25 g/L. Obtener resultados así para otro tipo de bioproductos facilitaría su implementación, primero en plantas piloto y posteriormente a nivel industrial.

CONCLUSIONES

La industria del cannabis ha experimentado gran crecimiento en los últimos años, gracias a cambios en la legislación de muchos países que facilitan su uso industrial y en investigación. La industrial del cannabis medicinal, específicamente, es responsable de generar una gran cantidad de residuos con una composición alta en carbohidratos celulósicos y hemicelulósicos, que pueden ser aprovechados para la obtención de distintos productos usando una variedad de enfoques biotecnológicos.

Dentro de los bioproductos prominentes se encontró que el bioetanol y el biogás son los que más han sido estudiados. Otros productos que han sido poco investigados son el furfural, el levoglucosano, la levoglucosenona, el ácido L-(+)-láctico, los polihidroxialcanoatos y el bisaboleno.

Para que se dé este aprovechamiento, generalmente la biomasa debe pasar por un proceso de pretratamiento y de hidrólisis. Para el cáñamo, estos pretratamientos se han enfocado a procesos ya bien conocidos como el tratamiento mecánico, hidrotérmico y termoquímico; dando poca atención a pretratamientos novedosos y verdes como los líquidos iónicos, los solventes eutécticos profundos, microondas y ultrasonido.

En cuanto a la hidrólisis enzimática, pocos estudios han realizado una optimización de este proceso y utilizan condiciones que se trabajan rutinariamente para las celulasas. Esta falta de optimización en los procesos hace que sea muy difícil su implementación a gran escala, pues muchas veces no es económicamente viable, ni siquiera para los productos más estudiados.

Es importante entonces que todas estos estos procedimientos reportados para la obtención de bioproductos sigan siendo optimizados, para así poder llevarlos primero a una escala piloto y luego, industrial. De darse estos avances, en el futuro, los residuos de cáñamo podrían convertirse en una materia prima abundante y de bajo costo para la obtención de distintas comodidades; contribuyendo con la reducción de nuestra dependencia en combustibles fósiles y acercándonos a una economía circular.