Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

TecnoLógicas

Print version ISSN 0123-7799On-line version ISSN 2256-5337

TecnoL. no.30 Medellín Jan./June 2013

Artículo de Revisión/ Review Paper

Vacíos por Atrapamiento Mecánico en Procesos de Moldeo Líquido: Mecanismo de Formación, Influencia en el Comportamiento Mecánico y Reducción

Voids by Mechanical Entrapment in Liquid Molding Processes: Mechanism of Formation, Influence in the Mechanical Response and Reduction

Juan D. Vanegas-Jaramillo1, Iván D. Patiño-Arcila2, Carlos A. Vargas-Isaza3

1Ing. mecánico, Grupo de investigación en Materiales Avanzados y Energía, Dirección de Investigación Instituto Tecnológico Metropolitano, Medellín-Colombia, jdvanegas@go-composites.com

2MSc. en Ingeniería, Grupo de investigación en Materiales Avanzados y Energía, Dirección de Investigación, Instituto Tecnológico Metropolitano, Medellín-Colombia, ivandavidpatino@gmail.com

3MSc. en Ingeniería, Grupo de investigación en Materiales Avanzados y Energía, Dirección de Investigación, Instituto Tecnológico Metropolitano, Medellín-Colombia, carlosvargas@itm.edu.co

Fecha de recepción: 22 de noviembre de 2012 / Fecha de aceptación: 17 de junio de 2013

Resumen

Los vacíos por atrapamiento mecánico se constituyen en unos de los tipos de defectos más comunes en el procesado de Composites por moldeo líquido. Debido a la gran influencia que tienen estos vacíos en el desempeño de la pieza final, una cantidad considerable de investigaciones se han centrado en el estudio de los mecanismos de formación de los mismos, de la influencia que éstos tienen en las propiedades mecánicas del compuesto y de las estrategias para su reducción durante el procesado. El presente trabajo pretende realizar una revisión de algunas investigaciones relevantes que se han hecho en el tema de vacíos formados por atrapamiento mecánico de aire en el procesado de compuestos por LCM (Moldeo Líquido de Composites, por sus siglas en inglés), con el objetivo de generar un material de referencia dirigido a investigadores interesados en esta importante temática relacionada con las áreas del procesado y comportamiento mecánico de materiales compuestos. Serán abordados temas como: el mecanismo de formación por desbalance entre macroflujo y microflujo, y su relación con el número capilar modificado y el efecto de sumidero; los fenómenos de compresibilidad, disolución y movimiento de burbujas en preformas de doble escala; la influencia de los vacíos en las propiedades mecánicas del composite y en los mecanismos de daño; y las estrategias más comunes que pueden ser implementadas a nivel industrial para la reducción de este tipo de defectología.

Palabras clave: Puntos secos, porosidades, moldeo líquido de Composites, mecánica de composites.

Abstract

The voids by mechanical entrapment become as one of the most common type of defects in the liquid molding processing of composites. Because of the strong influence of those kind of voids in the general performance of the manufactured part, an important amount of researches have focused on the study of the mechanisms of formation of those voids, of the influence of the those ones on the mechanical properties of the composite and of the strategies for their reduction during the process. The present paper aims to do a review of some relevant investigations that have been done in the topic of voids caused by mechanical entrapment of air in the processing of composites by LCM (Liquid composites molding) with the purpose of generate a reference material addressed to researchers that are interested in this important subject matter related to the areas of processing and mechanical behavior of composites materials. They will be addressed some topics like: the mechanism of void formation by imbalance among macroflow and microflow and its relationship with the modified capillary number and the sink effect; the phenomena of compressibility, dissolution and mobilization of bubbles in dual-scale preforms; the influence of voids on the mechanical properties of the composites and on the damage mechanisms; and the most common strategies that can be implemented in the industry for the reduction of this sort of defects.

Keywords: Dry spots, porosities, liquid composite molding, composites mechanics.

1. Introducción

En procesos de moldeo líquido en composites (LCM) el principal defecto de fabricación es la formación de vacíos o zonas donde no hay una presencia adecuada de la resina de inyección. Existen muchas causas de formación de vacíos, entre las cuales pueden destacarse principalmente tres: frente de flujo global no uniforme, llenado incompleto y diferencias entre macro-flujo y micro-flujo. Estas tres causas comparten una característica en común: los vacíos que ocasionan son vacíos por atrapamiento mecánico de aire. Las dos primeras causas mencionadas originan formación de puntos secos, mientras que la última ocasiona formación de porosidades. Los puntos secos por atrapamiento mecánico son zonas de baja o nula impregnación normalmente detectables a simple vista en la pieza terminada, donde el aire no evacuado se comprime, dificultando la llegada de resina a esa zona. Las porosidades por atrapamiento mecánico son producto de la diferencia entre las fuerzas capilares y las fuerzas viscosas involucradas en el proceso de impregnación de preformas reforzantes, y por lo general no son detectables a simple vista en la pieza final. El término “vacíos por atrapamiento mecánico” agrupa tanto los puntos secos como las porosidades (Jinlian et al., 2004).

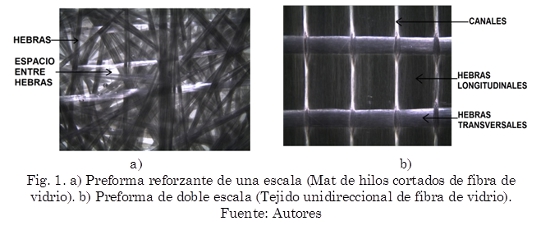

Las preformas reforzantes usadas en procesos LCM pueden ser clasificadas en preformas de una escala y preformas de doble escala. En las preformas de una escala, como su nombre lo indica, la escala de impregnación de los espacios entre las hebras es muy similar a la escala de impregnación de los espacios entre los monofilamentos que conforman la hebras (Fig. 1a); en las preformas de doble escala, dichas escalas son diferentes (Fig. 1b) y el grado de diferencia depende principalmente del porcentaje volumétrico de fibra (Vf) y del tamaño de las hebras. Cuando se presentan altos Vf y/o tamaños pequeños de hebras, el valor de la permeabilidad en los canales entre las hebras (macro-permeabilidad) se aproxima bastante al valor de la permeabilidad adentro de las hebras (micro-permeabilidad), siendo el comportamiento muy similar al de una preforma de una escala. Por el contrario, a bajos Vf y/o grandes tamaños de hebras, la macro-permeabilidad es muy diferente a la micro-permeabilidad y se debe considerar una escala de impregnación para los canales y otra para el interior de las hebras (Chan et al.,1993; Lekakou et al., 1996). Como se detalla más adelante, el mecanismo de formación de porosidades por atrapamiento mecánico tiene lugar en las preformas de doble escala, y el principal parámetro que se tiene en cuenta para cuantificar la probabilidad de formación de estas porosidades es el número capilar modificado, definido en (1) (Patel & Lee, 1996):

Donde: "µ" y "V" son la viscosidad y la velocidad del líquido de inyección, respectivamente; "γl" es la tensión superficial del líquido y "θ" es el ángulo de contacto entre el líquido y la fibra reforzante.

Como se puede observar en (1), el número capilar modificado relaciona las fuerzas viscosas con las fuerzas capilares del fluido de impregnación. En una preforma de doble escala, el flujo en los canales entre las hebras o macroflujo es producido por fuerzas viscosas exclusivamente, mientras que el flujo adentro de las hebras, es producido por una combinación de fuerzas viscosas y capilares (Patel et al., 1995). Para tener en cuenta ambas fuerzas en la modelación del fenómeno de impregnación, algunos autores han planteado la ley de Darcy como se muestra en (2) (Ahn & Seferis, 1991; Gibson & Manson, 1992):

Tomando como punto de partida (2), una cantidad considerable de investigaciones han sido desarrolladas para explicar el mecanismo de formación de vacíos por atrapamiento mecánico y, en algunos casos, hasta para predecir la formación de este tipo de vacíos usando técnicas numéricas de simulación (diferencias finitas, volúmenes de control, FEM/CV, entre otras) (Kang et al., 2000; Jinlian et al., 2004; Ruiz et al., 2006; Lee et al., 2006; Guarichon et al., 2006a, Tan, 2010; Lundströmg et al., 2010; Park et al., 2011 Lebel, 2012; Tan & Pillai, 2012 (1,2,3)). En el presente trabajo se realiza una revisión bibliográfica de los principales trabajos investigativos que se han centrado en el estudio de vacíos por atrapamiento mecánico, considerando su mecanismo de formación, su influencia en las propiedades mecánicas del composite y en los mecanismos de daño y las técnicas para minimizar la formación de los mismos durante la fabricación de piezas por procesos de moldeo líquido. Es bien conocido que las porosidades afectan las propiedades mecánicas de los composites. Por ejemplo (Hagstrand et al., 2005) demostraron que la presencia de poros afecta negativamente los módulos y el esfuerzo a flexión cerca de un 1,5% por cada 1% de porosidades. Igualmente se ha probado que las propiedades a tensión, flexión y compresión disminuyen con el incremento de contenido de poros (Varna et al., 1995). A escala industrial y acorde con American Aeronautics Standard, productos finales con más de 2% de porosidades deben ser rechazados (Park et al., 2011). Es por todas estas razones, y otras adicionales, que el tema es relevante en el área procesamiento y comportamiento mecánico de materiales compuestos, pues la formación de vacíos por atrapamiento mecánico incide directamente en la calidad estética de la pieza, el desempeño mecánico final del producto, en los costos por reproceso y/o desecho y en las propiedades físicas finales, entre otros, como se mencionará en algunos apartados del artículo.

2. Vacíos por atrapamiento mecánico en procesos de moldeo líquido

El estudio de vacíos por atrapamiento mecánico en piezas fabricadas por LCM se puede clasificar en tres áreas complementarias entre sí: el estudio del mecanismo de la formación de vacíos, el estudio de la influencia de esos vacíos en las propiedades mecánicas y en los mecanismos de daño, y el estudio de las estrategias de inyección para reducir la formación de esos vacíos. Algunas investigaciones importantes al respecto se mencionan en el presente trabajo.

2.1 Mecanismo de formación de vacíos por atrapamiento mecánico

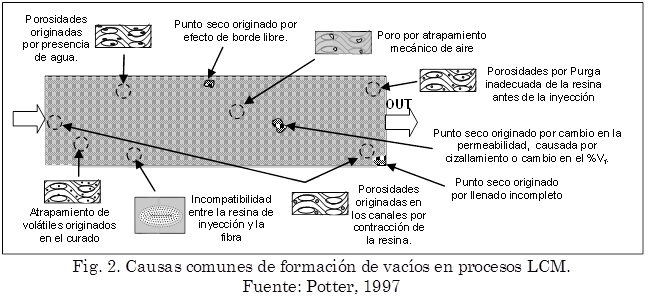

Existen diversas causas de formación de vacíos en procesos LCM. Una recopilación de algunas de estas se presentan en la Fig. 2 (Potter, 1997), donde se pueden identificar las siguientes: para los puntos secos, efecto de borde libre, llenado incompleto, cambio en la permeabilidad e incompatibilidad entre la resina de inyección y la fibra; para las porosidades, atrapamiento de volátiles originados en el curado, incompatibilidad entre la resina y la fibra, contracción de la resina, purga inadecuada de la resina antes de la inyección, atrapamiento de agua y atrapamiento mecánico por diferencias entre macroflujo y microflujo. Algunas de las causas mencionadas pueden agruparse bajo un concepto común: atrapamiento mecánico de aire. Estas están referidas a la formación de zonas carentes de resina debido a aire que queda atrapado y que se va comprimiendo hasta alcanzar presiones que inhiben el avance de la resina (Kang, 1997). Estas causas son las más comunes en procesos industriales y unas de las más complicadas de controlar, y son por ello el tema de discusión principal de este trabajo.

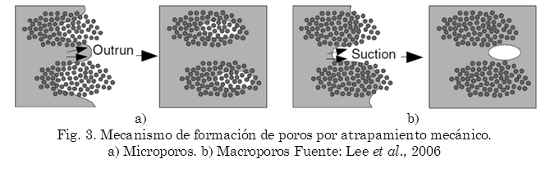

Las porosidades por atrapamiento mecánico se refieren a aquellas originadas por desbalances entre el flujo en los canales o macroflujo y el flujo adentro de las hebras reforzantes o microflujo (Ruiz et al., 2006; Tan, 2010). Esta diferencia de flujos puede conducir a la formación poros dentro de las hebras, conocidos como microporos, o a la formación de poros en los canales, conocidos como macroporos, como se puede apreciar en la Fig. 3 (Lee et al., 2006). Una cantidad considerable de investigaciones coinciden en afirmar que a mayor velocidad del líquido de inyección, mayor probabilidad de formación de microporos, y a menor velocidad del líquido de inyección, mayor probabilidad de formación de macroporos (Molnar et al., 1989; Patel et al., 1995; Chen et al., 1995; Kang et al., 2000; Jinlian et al., 2004; Ruiz et al., 2006; Lee et al., 2006).

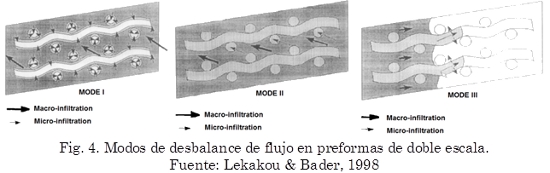

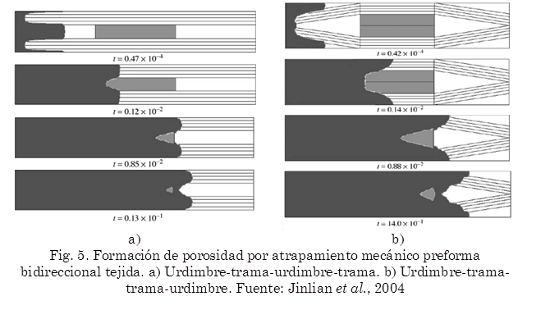

Desde la década de los noventa, muchas investigaciones se han centrado en la implementación de técnicas numéricas para la simulación del fenómeno de impregnación a diferentes escalas en preformas reforzantes y la predicción de formación de poros por atrapamiento mecánico, con el propósito identificar cómo la combinación entre diferentes variables de inyección influye en la formación de dichos poros. El trabajo planteado por (Lekakou & Bader, 1998) considera varios modos de desbalance entre el macroflujo y el microflujo (Fig. 4). En el modo I, primero se impregnan los canales y desde allí, en forma retardada, ocurre la impregnación radial de las hebras; en el modo II, las hebras se impregnan rápidamente en dirección radial y hay una aceptable uniformidad entre el macroflujo y el microflujo; en el modo III, las hebras son impregnadas rápidamente en dirección radial y el flujo capilar en la dirección del líquido se adelanta al flujo principal, originándose flujo de resina hacia los canales desde las hebras. Para cada uno de estos modos de desbalance, los autores llevan a cabo un análisis numérico por diferencias finitas para establecer la división del flujo total en macroflujo, microflujo paralelo y microflujo transversal a las hebras; los efectos capilares son tenidos en cuenta adicionando la presión capilar a la presión mecánica en la ley de Darcy para el dominio de las hebras reforzantes, como se especifica en (2). Los autores logran hacer una división del flujo total en flujos a diferentes escalas, pero la interacción entre los dominios no queda satisfactoriamente definida. Otro trabajo destacable de simulación de porosidades por atrapamiento mecánico combina dos técnicas numéricas para tal propósito (Jinlian et al., 2004): la técnica de volúmenes finitos (Yong et al., 1991) y la técnica FAN (Frederick & Phelan, 1997). En este trabajo se consideraron dos posicionamientos relativos de preformas bidireccionales tejidas: Urdimbre-Trama-Urdimbre-Trama y Urdimbre-Trama-Trama-Urdimbre (Fig. 5), y para cada posicionamiento se predice la formación de porosidades por atrapamiento mecánico considerando hebras transversales de geometría rectangular; además, se obtiene una relación entre el radio Tiempo de atrapamiento/Tiempo de infiltración (Tent/ Tinf) y el tamaño del poro formado (Jinlian et al., 2004), siendo Tent el tiempo que demora el líquido de inyección para rodear la hebra, y Tinf, el tiempo empleado por el líquido para atravesarla (Patel & Lee, 1995). Respecto al radio Tent/ Tinf, se debe mencionar también la investigación hecha por (Kang et al., 2000), donde se estableció, mediante un modelo numérico, que dicho radio depende de la geometría de la preforma, de la viscosidad de la resina, de las propiedades capilares resina-fibra y de la velocidad de inyección, confirmándose muchos fenómenos que otros autores habían observado años atrás de manera experimental. Por ejemplo, una de las primeras de estas investigaciones experimentales fue hecha por (Lundstromg & Gerbart, 1994) y se demostró que la principal variable de inyección que tiene influencia directa en la formación de porosidades por atrapamiento mecánico de aire es la velocidad del líquido inyectado. Siguiendo por la línea de ese trabajo, otros investigadores introdujeron el número capilar, Ca Patel & Lee, 1995) y posteriormente el número capilar modificado, C*a (Patel & Lee, 1996), con el propósito de relacionar las fuerzas viscosas producidas por las presiones de inyección y/o vacío con las fuerzas producidas por la presión de capilaridad.

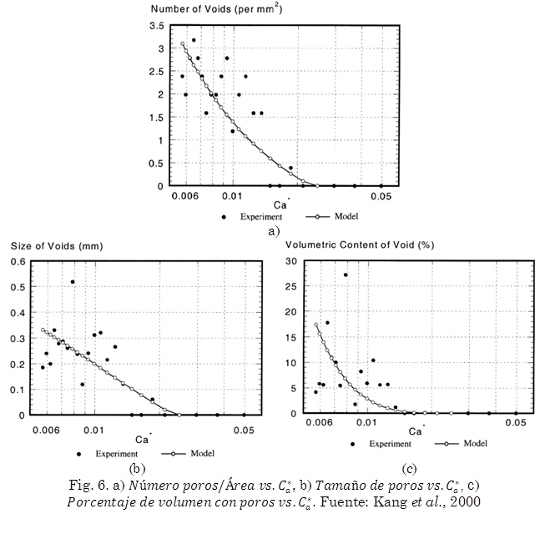

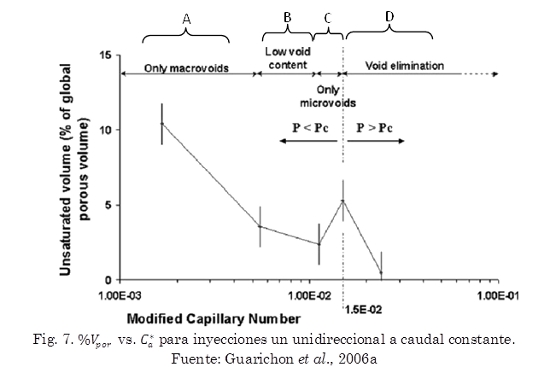

El número capilar modificado, Ca*, es un parámetro fundamental para establecer la probabilidad de formación de macroporos y/o microporos por atrapamiento mecánico en procesos de moldeo líquido. Cuatro trabajos destacables que relacionan dicho parámetro con las porosidades por atrapamiento mecánico se mencionan a continuación. En primer lugar, se hace referencia a la investigación de (Kang et al., 2000), en la cual se hace una comparación entre las gráficas teóricas y experimentales de Número poros/Área vs. Ca*, Tamaño de poros vs. Ca* y Porcentaje de volumen con poros vs. Ca*, las cuales son mostradas en la Fig. 6, donde se observa que aunque las diferencias entre los resultados experimentales y del modelo teórico propuesto por los autores son considerables, el comportamiento de los resultados experimentales con el Ca* trata de asemejarse al predicho por el modelo. El otro trabajo que debe resaltarse busca establecer una relación fenomenológica entre el porcentaje de volumen con poros, %Vpor y el número capilar modificado, Ca*, para una preforma reforzante de fibra de carbono (Leclerc & Ruiz, 2008); en este trabajo, son conducidas inyecciones tanto a caudal como a presión constante y a diferentes temperaturas, y se concluye que la relación entre %Vpor y Ca* es independiente del régimen de inyección, pero depende de la temperatura. Un tercer trabajo, de carácter experimental, es propuesto por (Guarichon et al., 2006a), donde se establece una relación entre %Vpor y Ca* para inyecciones unidireccionales a caudal constante, al final de la inyección (Fig. 7), teniendo en cuenta la presión crítica o presión a la cual se inicia la remoción de burbujas, la cual origina una disminución en la porosidad global de la pieza. En la Fig. 7, se pueden diferenciar claramente cuatro zonas, que dan un indicio de cómo transcurre el fenómeno de atrapamiento mecánico dependiendo de la velocidad del fluido inyectado (Guarichon et al., 2006a): en la Zona A, se imponen las fuerzas capilares y hay formación de macroporos; en la zona B, se presenta un cuasi-equilibrio entre fuerzas capilares y viscosas, se presenta baja formación de porosidades y el número capilar modificado, Ca*, se considera óptimo; en la zona C, la prevalencia de las fuerzas viscosas sobre las capilares origina la formación de microporos; en la zona D, se alcanza la presión crítica para la movilización de burbujas, lo que induce una reducción en %Vpor. En una cuarta investigación realizada recientemente por (Lebel, 2012), se estudió detalladamente el fenómeno de absorción capilar espontánea en tejidos reforzantes mediante los modelos de Lukas-Washburn y se establecieron valores óptimos para Ca* en términos la tasa promedio de imbibición del líquido inyectado a lo largo de la longitud característica del Volumen Representativo Unitario (REV, por sus siglas en inglés) del tejido.

En muchos procesos industriales, debido a los caudales y presiones manejadas, las fuerzas viscosas se imponen a las capilares (Potter, 1997), como se muestra en las Zonas C y D de la Fig. 7, y esto indica que el macroflujo se adelanta al microflujo y se forman microporos en el interior de las hebras (Fig. 3a). Cuando esto ocurre, se presenta una absorción retardada de resina por parte de las hebras reforzantes, a la cual se le conoce como efecto de sumidero; en ese caso, el dominio de inyección delimitado por el frente de avance global no se encuentra completamente saturado, pues las hebras no lo están.

El efecto de sumidero está estrechamente ligado al fenómeno de formación de porosidades por atrapamiento mecánico, ya que es precisamente la absorción retardada del líquido de inyección por parte las hebras, respecto al desarrollo del frente de avance, lo que conlleva a la formación de microporosidades. Por lo tanto, la cuantificación del efecto de sumidero da un indicio de la probabilidad de encontrar microporosidades una vez terminada una inyección, y dicha cuantificación se ha llevado a cabo por métodos numéricos y experimentales. Desde el punto de vista numérico, es conveniente destacar el trabajo de (Pillai y Advani, 1998), donde se modifica la ecuación de continuidad del medio poroso adicionando un término de sumidero "S", que representa la tasa volumétrica de absorción de líquido en las hebras por unidad de volumen. En una investigación posterior, se proponen ecuaciones para estimar el término "S" en función de la presión que rodea la hebra y de la fracción volumétrica de poros llenos dentro de la misma (Simacek & Advani, 2003) y se propone la incorporación del efecto de sumidero en los algoritmos de simulación numérica de llenado en procesos LCM, mediante la adición de “elementos esclavos” a la malla original del esquema conforme FEM/CV del software LIMSTM (Center of Composites Materials of University of Delaware, 2012), los cuales representan el volumen poroso de las hebras. Otros trabajos numéricos que tienen en cuenta el efecto de sumidero en simulaciones numéricas son: el trabajo propuesto por (Verleye et al., 2006), donde se realiza una solución acoplada en celdas unitarias de las ecuaciones de Navier Stokes para los canales y de Brinkman para las hebras; la investigación de (Dungan & Sastry, 2002), que plantea una solución acoplada de la ecuación de Berman para los canales y de Darcy modificada con la presión capilar para las hebras; y en un trabajo reciente propuesto por (Tan & Pillai, 2012 (1,2,3)) se solucionan las ecuaciones de masa, momentum, energía y transporte de especies promediadas en el volumen a nivel macro-escalar (en los canales) y a nivel micro-escalar (en las hebras) y se utilizan algunos términos de sumidero como términos de acoplamiento entre ambos dominios (canales y hebras), para situaciones de flujo isotérmico, no isotérmico y reactivo.

Desde el punto de vista experimental, se han planteado principalmente tres métodos para cuantificar el efecto de sumidero: en inyecciones a caudal constante, comparando la historia de presión de entrada real con la historia de presión de entrada teórica (Roy et al., 2003; Tan et al., 2007); en inyecciones a caudal constante y a presión constante, comparando las posiciones del frente del frente de avance obtenidas experimentalmente con las posiciones obtenidas teóricamente, por solución directa de ecuaciones de flujo unidireccional o radial divergente o por simulación cuando la complejidad lo requiera (Tan et al., 2007; Patiño, 2012); en inyecciones a caudal constante y presión constante, comparando el caudal real inyectado con el caudal aparente o el volumen total inyectado con el volumen aparente (Guarichon et al., 2006b). Un desarrollo interesante que emplea la primera metodología mencionada para determinar la permeabilidad global y la micropermeabilidad de las hebras de tejidos puede ser encontrado en (Kuentzer et al., 2006), donde el comportamiento de la presión de entrada medido experimentalmente es comparado con el obtenido de simulaciones que usan la técnica FEM/CV.

Además de la formación de porosidades por atrapamiento mecánico y su relación con el número capilar modificado, Ca*, y con el efecto de sumidero, temas estos que ya han sido cubiertos anteriormente en la presente revisión, es conveniente considerar los temas de compresibilidad y disolución del aire atrapado en el vacío formado (puede ser poro o punto seco) y de la movilización de las burbujas generadas. El primer tema se refiere al cambio de presión del aire y a la posible migración del mismo hacia la resina que ocurre en y desde el vacío formado, respectivamente, conforme este vacío se hace más pequeño. A este respecto se puede mencionar el trabajo realizado por (Lawrence et al., 2009), donde la disolución del aire en la resina fue considerada en el comportamiento de la presión de dicho aire por medio de una función global, λ, que depende del radio entre la posición del frente de flujo dentro de la hebra y el radio representativo de la misma, ξƒ = rƒ/ ro.

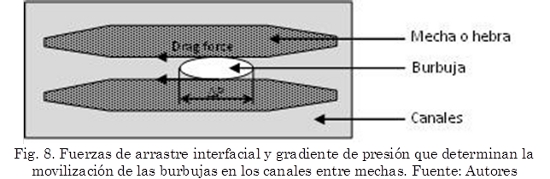

El segundo tema que debe mencionarse es el que se refiere a la movilización de las burbujas formadas en los canales (macro-poros) y en las hebras (micro-poros) cuando se ha alcanzado una presión crítica. Algunas conclusiones importantes en este tema pueden ser encontradas en (Kang & Koelling, 2004) y en (Lundströmg et al., 2010). En la primera investigación, las dos conclusiones de mayor relevancia fueron: la longitud de las burbujas en la dirección del flujo puede ayudar a su movilidad debido a que son alcanzados gradientes de presión más altos entre los extremos de la burbuja que pueden imponerse a las fuerzas de arrastre interfacial (Fig. 8), y dicha longitud ayuda también al colapso de la burbuja, al igual que contribuye la velocidad de la resina conforme ésta es mayor. En la segunda investigación, se desarrolló un modelo numérico 3D para simular la formación y movilización de burbujas, en el cual se concluye que aunque los altos gradientes de presión pueden ayudar a la movilización de dichas burbujas, estos también pueden contribuir a la formación de microporosidades (porosidades adentro de las mechas).

Otro trabajo de simulación que considera tanto la formación como la movilización de macroporosidades y microporosidades fue realizado por (Park et al., 2011), en el cual fueron analizados: la correlación entre la formación de porosidades en el frente de avance y el número capilar modificado, Ca*, las ventajas de la aplicación de vacío para reducir el contenido de poros formados por atrapamiento mecánico adentro de las hebras y la existencia de zonas parcialmente saturadas detrás del frente de avance global.

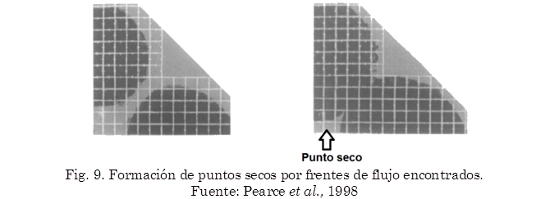

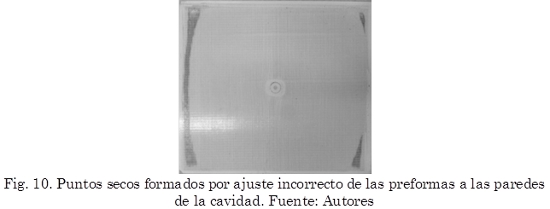

Los puntos secos por atrapamiento mecánico provienen principalmente de frentes de flujo no uniformes o llenados incompletos. Un trabajo planteado por (Pearce et al., 1998) muestra la formación de estos puntos secos cuando se presentan frentes de flujo encontrados (Fig. 9). En una investigación adelantada actualmente por el Grupo de Materiales Avanzados y Energía- Sublínea de Composites del INSTITUTO TECNOLÓGICO METROPOLITANO, se ha encontrado que el ajuste de las preformas reforzantes a las paredes de la cavidad es una variable estocástica que tiene gran influencia en la formación de puntos secos, como se puede apreciar en la Fig. 10, donde el race-tracking presentado por el borde de la cavidad origina frentes de flujo no uniformes, y por ende, atrapamiento mecánico de aire en zonas donde queda la preforma sin impregnar.

2.2 Influencia de los vacíos por atrapamiento mecánico en las propiedades mecánicas finales y los mecanismos de falla del compuesto

El estudio de la influencia de los vacíos por atrapamiento mecánico en las propiedades mecánicas de piezas fabricadas por procesos LCM puede ser visto desde dos enfoques: Uno teórico, que pretende principalmente predecir cómo son afectadas algunas propiedades mecánicas por porosidades de geometría ideal, analizando la influencia de algunas características de dichas porosidades como tamaño, forma, distribución, localización, entre otras, en las propiedades a tracción, flexión, cortante, fatiga, etc; ese enfoque teórico pretende también predecir cómo es la evolución de esas porosidades conforme la pieza está siendo esforzada. El otro enfoque es fenomenológico y procura establecer relaciones entre las propiedades mecánicas de las piezas, el nivel de porosidad y, en algunas ocasiones, características microscópicas de las porosidades.

Con respecto al primer enfoque mencionado, es importante decir que varios modelos teóricos han sido propuestos para predecir la afectación de las propiedades mecánicas por la presencia de poros , entre los cuales se destacan: los modelos basados exclusivamente en la reducción del área de sección neta (Greszczuk, 1967), los basados en mecánica de fracturas con las burbujas actuando como grietas efectivas (Corten, 1968), el modelo de retraso de cortante (Garret & Bailey, 1977), los que se basan en el criterio de resistencia de entalla de Mar-Lin (De Almeida & Neto, 1994), el método basado en la teoría de vigas para evaluar la disminución del módulo de flexión por presencia de poros (Hagstrand et al., 2005), el método propuesto por (Huang & Talreja, 2005) para calcular la influencia de vacíos en módulos en el plano y fuera del plano, el método de doble viga en cantiléver aumentado de (Kanninen,1973), el método del re-escalado ortotrópico de (Sou et al., 1991) y, recientemente, el modelo en la tasa de liberación de energía de deformación unitaria (Riccota et al., 2009). En este último modelo, el modo I de la tasa de liberación de energía unitaria, denominado Modo I SERR (Mode I Strain Energy Release Rate, por sus siglas en inglés), es relacionado con el tamaño, la ubicación y la forma de los vacíos; con base en las relaciones obtenidas en este modelo, se establece la influencia de los vacíos en la resistencia a cortante interlaminar, considerando que las grietas se propagan en una doble viga en cantiléver y resolviendo las ecuaciones gobernantes por Elementos Finitos.

Con respecto al segundo enfoque del estudio de la influencia de vacíos en las propiedades mecánicas del composite, es importante destacar algunos trabajos experimentales que han estudiado la reducción en algunas propiedades mecánicas con el nivel de porosidad (%Vpor) de piezas hechas en materiales compuestos. Uno de los primeros de estos trabajos experimentales es el presentado por (Judd y Wrigth, 1978), en el cual para %Vpor= 1 , se obtienen las siguientes reducciones: 30% en flexión, 2% en tensión, 9% en torsión, 8% en impacto; además se obtiene una relación entre la ILSS (Resistencia a cortante interlaminar) y el %Vpor que aún se toma como referencia práctica en el diseño de composites, que es que por cada 1% de aumento en %Vpor, hay una reducción hasta de 7% en ILSS hasta un nivel de porosidad de 4%, a partir del cual la relación deja de ser lineal y la reducción de la ILSS con el %Vpor es mucho más notoria.

Un estudio importante respecto a la influencia de la porosidad en las propiedades a tensión de laminados unidireccionales es presentado por (Varna et al., 1995). En este estudio experimental se pretende explicar el efecto de las burbujas en las siguientes propiedades de los laminados: Resistencia a tracción, porcentaje de elongación a la falla, módulo de elasticidad y tipo de grietas formadas en la falla. Una característica relevante de este trabajo es que se realizan ensayos de tensión por pasos. Respecto al diagrama de Esfuerzo vs. Deformación unitaria, en este trabajo se concluye que a menor %Vpor, el laminado tiende a fallar en forma frágil, y que por el contrario, a altos %Vpor, la deformación unitaria en la rotura es mayor. En este trabajo, también se concluye que la influencia del %Vpor en el módulo de elasticidad y en la resistencia a rotura a tracción de laminados unidireccionales, hasta un nivel de 4.5% de contenido de poros, no resulta relevante desde el punto de vista industrial.

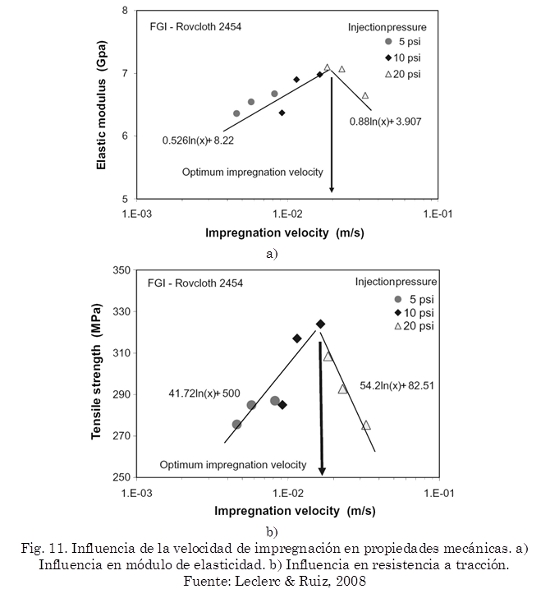

Estudios anteriores al mencionado (Prakash, 1981; Tang et al., 1987) y posteriores (Jeong, 1997), también reportan la poca influencia de la porosidad en las propiedades a tracción de laminados unidireccionales respecto a otras propiedades como: Resistencia a compresión, resistencia a cortante interlaminar y resistencia a flexión. Del estudio de (Varna et al., 1995) también es importante destacar que a bajos %Vpor, la primera grieta relevante generada está asociada a la falla del material, mientras que para altos %Vpor, la primera grieta importante no conlleva a la falla inmediata del material, sino que conforme se aplica la carga, empiezan a aparecer nuevas grietas hasta que, debido a la alta acumulación de grietas, el área efectiva de carga se vuelve tan pequeña que finalmente ocurre la falla definitiva del material. En el caso de laminados bidireccionales, (Leclerc & Ruiz, 2008) demuestran experimentalmente que el aumento en %Vpor conlleva a la disminución tanto del módulo de elasticidad como de la resistencia a rotura; esto se puede apreciar en la Fig. 11a y Fig. 11b, donde dichas propiedades son graficadas en términos de la velocidad de impregnación del proceso, la cual, como se ha venido mencionando, es la variable de inyección que mayor influencia tiene en la formación de porosidades por atrapamiento mecánico.

La resistencia a cortante interlaminar (ILSS) es normalmente la propiedad que más se ve afectada por la presencia de porosidades en materiales compuestos. Por lo tanto, es una de las propiedades mecánicas que ha sido más estudiada por los investigadores expertos en el tema.

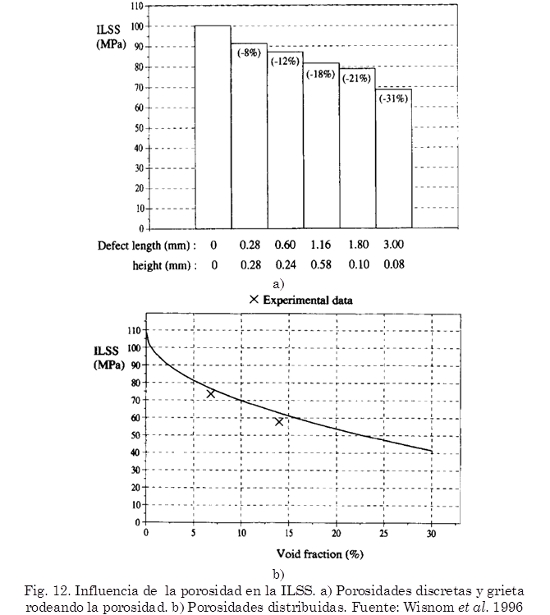

Algunos estudios pioneros respecto a la influencia de la porosidad en la ILSS han sido realizados por: (Yoshida et al., 1987; Bowles & Frimpong 1991; Feldgoise et al., 1991). Años más tarde, (Ghiorse, 1993) realiza un estudio para determinar la influencia de la porosidad en los mecanismos de falla por cortante interlaminar; el autor usa laminados de epoxi/carbono y reporta una reducción de 20% en la ILSS para un nivel de porosidad del 2%. Posteriormente, (Wisnom et al., 1996) presentan un trabajo de gran importancia donde analizan la reducción en la ILSS, el comportamiento del diagrama Cargas vs. Desplazamiento de ensayos de viga corta y los mecanismos de falla, cuando están presentes dos tipos de poros: discretos y distribuidos. De acuerdo con estos autores, en especímenes con porosidades discretas, se pueden formar principalmente dos tipos de grietas: las que se inician en las porosidades y grietas que rodean las porosidades.

La influencia de la porosidad en la ILSS depende del tipo de poro y grieta formada y es bien descrita por los autores. Por ejemplo, en el caso de grietas que rodean las porosidades discretas, la reducción en la ILSS, según el modelo planteado en ese trabajo, depende del tamaño del poro (longitud y altura), como se indica en la Fig. 12a. En especímenes con porosidades distribuidas, los autores encuentran que el inicio y la propagación de las grietas no parecen tener mucha relación con la ubicación y tamaño de los poros, pues la principal causa de la falla es la reducción en la sección neta causada por estos poros y no la concentración de esfuerzos alrededor de los mismos, quedando por lo tanto la ILSS dependiente solo del porcentaje de volumen con poros, %Vpor (Fig. 12b). En general, los valores de la reducción en la ILSS por efecto de la porosidad que son reportados en las investigaciones no son coincidentes completamente, por lo que este es aún un tema abierto.

Otra propiedad que puede verse seriamente influenciada por la presencia de porosidades por atrapamiento mecánico es la resistencia a la flexión. Un trabajo al respecto es realizado por (Chambers et al., 2006), donde se estudia la influencia de los poros en la iniciación y propagación de la fallas en aplicaciones de flexión estática y a fatiga. Los autores concluyen que entre el contenido medio de porosidad %Vpor, el radio de aspecto y el tamaño de los poros, el último factor es el que mayor influencia tiene en las propiedades a flexión (tanto estáticas como a fatiga), especialmente cuando las porosidades están localizadas en zonas ricas en resina.

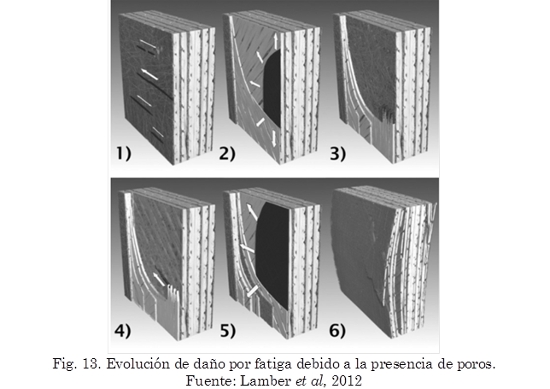

Habiendo mencionado cómo es la influencia de los poros en las propiedades mecánicas de los materiales compuestos, es importante anotar cómo la presencia de poros interviene en los mecanismos de falla de los composites. Para el caso de piezas sometidas a fatiga, se conocen cuatro mecanismos de falla: falla de la fibra, despegado fibra/matriz, agrietamiento de la matriz y delaminación (Talreja, 1982). Por ejemplo, (Lambert et al., 2012) analizaron secuencialmente los diferentes estados durante la falla por fatiga registrando el progreso del daño mediante escaneo µCT. Este estudio incluyó las siguiente etapas: (1) el agrietamiento de la superficie externa rica en resina, (2) la delaminación parcial de esquinas, (3) la fractura de fibras a 0°C, (4) la propagación del agrietamiento crítico al interior de la pieza, (5) la delaminación y por último (6) la falla por compresión de una pala aerogeneradora. Los resultados obtenidos se muestran en la Fig. 13.

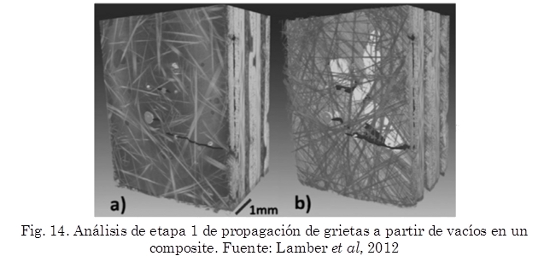

Un mayor detalle de la interacción poro/grieta se muestra en la Fig. 14. En color claro se muestran los poros y en color oscuro el progreso de las grietas. La Fig. 13 muestra una grieta larga transversal de borde con otras dos grietas de superficie, las cuales aparecen que se han iniciado en una porosidad. La Fig. 14, mediante un tratamiento digital, permite eliminar la matriz y muestra la interacción en relieve entre grietas y vacíos a través del espesor de la probeta.

Los autores concluyen que los de poros evolucionaron en grietas que posteriormente se fueron configurando en daño progresivo (fractura, delaminación, etc), lo que llevó al colapso por fatiga de la pieza. Este fenómeno ilustra concluyentemente la importancia que para los composites conlleva un adecuado control en la formación de porosidades y de entrada establece criterios de aceptación y/o rechazo en algunas áreas de la industria.

2.3 Reducción de formación de vacíos en procesos de moldeo líquido

Debido a la influencia que tienen los vacíos en las propiedades mecánicas de las piezas hechas por procesos LCM, muchos autores han realizado estudios encaminados a minimizar la formación de los mismos durante el proceso de inyección. Algunas estrategias usadas para lograr dicha reducción son mencionadas en la Tabla 1, al igual que son expuestas algunas investigaciones científicas adelantadas para algunas de estas estrategias.

3. Conclusiones

Los vacíos por atrapamiento mecánico de aire representan un tipo de defectología muy común en procesos de moldeo líquido de Composites y son una de las causas más frecuente de rechazos de piezas fabricadas por este tipo de procesos, debido a la disminución que estos originan en las propiedades mecánicas del producto final. Por lo tanto, se hace necesario conocer a profundidad las variables que intervienen en el mecanismo de formación de estos defectos para plantear estrategias de solución efectivas que conlleven a su disminución en el procesado. Las investigaciones realizadas hasta el momento han permitido esclarecer algunos detalles respecto a la forma en que las variables geométricas, del material y de proceso se interrelacionan entre sí para originar la formación de este tipo de vacíos durante la fabricación de la pieza, y así determinar algunos métodos mediante los cuales estas variables deben ser controladas en miras de reducir al mínimo la aparición de estos defectos. El avance en las técnicas numéricas de simulación y en los protocolos e instrumentación de los ensayos experimentales, permitirán obtener un mejor entendimiento de los fenómenos relacionados con la formación de este tipo de defectología y una mejor comprensión de la afectación de las propiedades mecánicas del compuesto por cuenta de dichos vacíos; las investigaciones actuales siguen encaminadas al estudio de la formación de estos vacíos en preformas de diferentes arquitecturas, de la evolución de los mismos durante el llenado y curado de la pieza (compresiblidad, disolución y movilización) y de la evolución de las porosidades a grietas que puedan conllevar secuencialmente a la falla del elemento estructural. Todos estos fenómenos contemplados de manera sistemática permiten establecer estrategias de inyección que propenden por la obtención de productos industriales fabricados por procesos de moldeo líquido de muy alta calidad, larga vida útil y alta confiabilidad.

4. Agradecimientos

Los autores agradecen al Centro de Investigación del INSTITUTO TECNOLÓGICO METROPOLITANO de Medellín por su apoyo financiero en la ejecución del presente trabajo.

Referencias

Ahn, K.J. y Seferis, J.C. (1991). Simultaneous measurements of permeability and capillary pressure of thermosetting matrices in woven fabric reinforcement. Polymer Composites, 12(3), 146-152. [ Links ]

Bowles, K.J. y Frimpong, S. (1991). Void effects on the interlaminar shear strength of unidirectional graphite-fiber reinforced composites. Journal of Composites Materials, 26(10), 1487-1509. [ Links ]

Center for Composites Materials of University of Delaware. United States. Available in http://www.ccm.udel.edu/Pubs/techbriefs/LIMS.pdf. Accesado: Diciembre 2012. [ Links ]

Chambers, A., Earl, J., Squires, C. y Subot, M. (2006). The effect of voids on the flexural fatigue performance of unidirectional carbon fibre composites developed for wind turbine applications. International Journal of Fatigue, 28(10), 1389-1398. [ Links ]

Chan, A. y Morgan, R. (1993). Tow impregnation during Resin Transfer Moulding of bidireccional nonwoven fabrics. Polymer Composites, 14(4), 335-350. [ Links ]

Chan, A., Larive, D. y Morgan, R. (1993). Anisotropic permeabilty of fiber preforms: Constant flow rate measurements. Journal of composite materials, 27(10), 996-1008. [ Links ]

Chen, Y., Davis, H. y Macosko, W. (1995). Wetting of fiber mats for composites manufacturing: I. Visualisation experiments. AlChE J., 41(10), 2261-2273. [ Links ]

Corten, H. (1968). Fundamentals aspects of fiber reinforced plastic composites. Schwartz y Schwartz Interscience. New York, USA. [ Links ]

De Almeida, S. y Neto, Z. (1994). Effect of void content on the strength of composites laminates. Composites Structures, 18(2), 139-148. [ Links ]

DeValve, C., Pitchumani, R. (2013). Simulation of void formation in liquid composite molding processes. Composites: Part A, 51, 22-32. [ Links ]

Dungan, F. y Sastry, A. (2002). Saturated and unsaturated polymer flows: microphenomena and modeling. Journal of Composites Materials, 36(13), 1581-1603. [ Links ]

Feldgoise, S., Foley, M., Martin, D. y Bohan, J. (1991). The effect of microvoid content on composites shear strength. Proceeding of the 23rd International SAMPE Symposium, 259-273. [ Links ]

Frederick, R. y Phelan, J. (1997). Simulation of the injection process in RTM. Polymer Composites, 18(4), 460-476. [ Links ]

Garret, K. y Bailey, J. (1977). Multiple transverse failure in cross-ply laminates of glass fiber reinforced polyester. Journal of Material Science, 12(1), 157-168. [ Links ]

Ghiorse, S. (1993). Effect of void content on the mechanical properties of carbon/epoxy laminates. SAMPE QUART, 24, 54-59. [ Links ]

Gibson, A. y Manson, J. (1992). Impregnation technology for thermoplastic matrix composites. Composites manufacturing, 3(4), 223-233. [ Links ]

Greszczuk, L. (1967). Effect of voids on strength properties of filamentary composites. 22nd Annual Meeting of the Reinforced Plastics Division, Society of the Plastics Industry. [ Links ]

Guarichon, B., Binetruy, C. y Krawczak, P. (2006a). Experimental investigation of high fiber tow count fabric unsaturation during RTM. Composites Science and Technology, 66(7-8), 976-982. [ Links ]

Guarichon, B., Binetruy, C. y Krawczak, P. (2006b). A new numerical procedure to predict dynamic void content in liquid composite molding. Composites Part A, 37(11), 1961-1969. [ Links ]

Hagstrand, P., Bonjour, F. y Månson, J. (2005). The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polyprolylene composites. Composites Part A, 36(5), 705-714. [ Links ]

Huang, H. y Talreja, R. (2005). Effects of void geometry on elastic properties of unidirectional reinforced composites. Compos Sci Technol, 65(13), 1964-1981. [ Links ]

Jeong, H. (1997). Effect of voids on the mechanical strength and ultrasonic attenuation of laminated composites. Journal of composite materials. 31(3), 276-291. [ Links ]

Jinlian, H., Yi, L. y Xueming, S. (2004). Study on void formation in multi-layer woven fabrics. Composites Part A, 35(5), 595-603. [ Links ]

Judd, N. y Wrigth W. (1978). Voids and their effects on the mechanical properties of composites. SAMPE Journal, 14, 10-14. [ Links ]

Kang, Moon. (1997). A numerical and experimental study on mold filling and void formation during RTM, PhD. Tesis, Seoul National University. [ Links ]

Kang K. and Koelling K. (2004). Void transport in resin transfer molding. Polymer Composites, 25(4): 417-432. [ Links ]

Kang, M., Lee, W. y Hahn, T. (2000). Formation of microvoids during RTM process. Composites Science Technology, 60(12-13), 2417-2434. [ Links ]

Kanninen, M. (1973). An augmented double cantilever beam model for studying crack propagation and arrest. Int J Fracture, 9(1), 83-92. [ Links ]

Kuentzer N., Simacek P., Advani S. and Walsh S. (2006). Permeability characterization of dual scale porous media. Composites Part A, 37, 2057-2068. [ Links ]

Lambert, J., Chambers, A.R., Sinclair I., Spearing, S.M. (2012) 3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials. Composites Science and Technology, 72, 337-343. [ Links ]

Lawrence J.M., Neacsu V. y Advani S.G. (2009) Modeling the impact of capillary pressure and air entrapment on fiber tow saturation during resin infusion in LCM. Composites Part A, 40(8):1053-1064. [ Links ]

Lebel F. (2012). Controle de la fabrication des composites par injection sur renforts. PhD Thesis. École Polytechnique de Montréal. [ Links ]

Leclerc, S. y Ruiz, E. (2008). Porosity reduction using optimized flow velocity in Resin Transfer Molding. Composites Part A 39(12), 1859-1868. [ Links ]

Lee, D., Lee, W. y Kang, M. (2006). Analysis and minimization of void formation during resin transfer molding process. Composites Science and Technology, 66(16), 3281-3289. [ Links ]

Lekakou, C., y Bader, M. (1998). Mathematical modelling of macro and micro infiltration in resin transfer moulding (RTM). Composites Part A, 29(1-2), 29-37. [ Links ]

Lekakou, C., Johari, M., Norman, D. y Bader, M. (1996). Measurements techniques and effects on in-plane permeability of woven cloths in RTM. Composites Part A, 27(5), 401-408. [ Links ]

Lowe, J., Owen, M. y Rudd, C. (1995). Void formation in resin transfer moulding. Proceedings of ICAC YS, Nottingham. [ Links ]

Lundströmg, T. y Gerbart B. (1994). Influence from process parameters on void formation in RTM. Polymer Composites, 15(1), 25-33. [ Links ]

Lundströmg, T., Gebart, B. y Lundemo, Y. (1993). Void formation in Resin Transfer Moulding. Journal of Reinforced Plastics composites, 1993: 1339-1349. [ Links ]

Lundströmg, S., Frishfelds, T. y Jakovics, A. (2010). Bubble formation and motion in non-crimp fabrics with perturbed bundle geometry, Composites: Part A, 41(1), 83-92. [ Links ]

Markicevic, B., Heider, D., Advani, S.G., Walsh, Shawn. (2005). Stochastic modeling of preform heterogeneity to address dry spots formation in the VARTM Process. Composites Part A: Applied Science and Manufacturing, 36(6), 851-858. [ Links ]

Molnar, J., Trevino, L. y Lee, L. (1989). Liquid Flow in mould with prelocated fiber MATS. Polymer Composites, 10(6), 414-423. [ Links ]

Park C.H., Lebel A., Saouab A., Bréard J. and Lee W. (2011). Modeling and simulation of voids and saturation in LCM. Composites Part A, 42(6):658-668. [ Links ]

Patel, N. y Lee, L. (1995). Effects of fiber mat architecture on void formation and removal in liquid composite molding. Polymer Composites, 16(5), 386-399. [ Links ]

Patel L. y Lee L. (1996). Modelling of void formation and removal in LCM. Part I: Wettability analysis. Polymer Composites, 17(3), 96-103. [ Links ]

Patel N., Rohatgi V. y Lee L. (1995). Micro-scale flow behaviour and void formation mechanism during impregnation through a unidirectional stitched fiberglass MAT. Polymer Engineering Science, 35(10), 837-850. [ Links ]

Patiño, Iván. (2012). Simulación por elementos de frontera del fenómeno de impregnación de preformas reforzantes empleadas en el proceso RTM. Tesis de Maestría. Universidad Pontificia Bolivariana. [ Links ]

Pearce, N., Guild, F. y Summerscales, J. (1998). A study of the effects of convergent flow fronts on the properties of fibre reinforced composites produced by RTM. Composites Part A, 29(1-2), 141-152. [ Links ]

Pillai, K. y Advani, S. (1998). A model for unsaturated flow in woven fiber preforms during mold filling in RTM. Journal of Composite Materials, 32(19), 1753-1783. [ Links ]

Potter, Kevin. (1997). Resin Transfer Moulding- Cap. 10. Chapman y Hall, London, UK. [ Links ]

Prakash, R. (1981). Significance of defects in the fatigue failure of carbon fiber reinforced polymer. Fibre Science Technology, 14(3),171-181. [ Links ]

Riccota, M., Quaresmini, M. y Talreja, R. (2009). Mode I strain energy release rate in composite laminates in the presence of voids. Composites Scien. and Techn. 68(13), 2616-2623. [ Links ]

Roy, T., Babu, B. y Pillai, K. (2003). First Step towards quantitative validation of the unsaturated flow theories in LCM. Porceedings of ASME International: Summer heat transfer conference. [ Links ]

Ruiz E., Achim V., Soukane S., Trochu F. y Brèard J. (2006). Optimization of injection flow rate to minimize micro/macro-voids formation in resin transfer molded composites. Composites Science and Technology, 66(3-4), 475-486. [ Links ]

Simacek, P. y Advani, S. (2003). A numerical model to predict fiber tow saturation during LCM. Composites Science and Technology, 63(12), 1725-1736. [ Links ]

Sou, Z., Bao, G., Fan, B. y Wang, T. (1991). Orthotropy rescaling and implications for fracture in composites, Int J Solids Struct, 28(2), 235-248. [ Links ]

Talreja R. (1982). Damage models for fatigue of composite materials, Fatigue and creep of composite materials. En: Proc. 3rd Risoe Internacional symposium Metall. Mater. Sci. Denmark: 137-153. [ Links ]

Tan, Hua (2010). Simulation of flow in dual-scale porous media. PhD Dissertation. University of Wiscosin-Milwaukee. [ Links ]

Tan, H., Roy, T. y Pillai, K. Variations in unsaturated flow with flow direction in RTM: An experimental investigation. (2007). Composites Part A, 38(8), 1872-1892. [ Links ]

Tang, J., Lee, W. y Springer, G. (1987). Effect of cure pressure on resin flow, voids and mechanical properties. Journal of Composite Materials, 21(5), 421-440. [ Links ]

Tan, H. y Pillai, K. (2012). Multiscale Modeling of Unsaturated Flow of Dual-Scale Fiber Preform in Liquid Composite Molding I: Isothermal Flows. Composites Part A, 43(1), 1-13. [ Links ]

Tan, H. y Pillai, K. (2012). Multiscale Modeling of Unsaturated Flow of Dual-Scale Fiber Preform in Liquid Composite Molding II: Non-Isothermal Flows. Composites Part A, 43(2), 14-28. [ Links ]

Tan H. and Pillai K. (2012). Multiscale modeling of unsaturated flow in dual-scale fiber preforms of liquid composite molding III: Reactive flows. Composites: Part A, 43(12), 29-44. [ Links ]

Trochu, F., Gauvin, RD y Gao, D. (1993). Numerical analysis of the resin transfer moulding process by the finite element method. Advanced in Polymer Technology 14, 329-342. [ Links ]

Varna, J., Joffe, R., Berglund, L. y Lunstrom, T. (1995). Effect of voids on failure mechanism in RTM laminates. Composites Science and Technology, 53(2), 241-249. [ Links ]

Verleye, B., Klitz, M., Croce, R., Griebel, M., Lomov, S. y Roose, D. (2006). Predicting the permeability of textile reinforcements via a hybrid Navier-Stokes/Brinkman solver. In: Proceedings of the eight international conference on flow processes in composite materials. [ Links ]

Wisnom, M., Reynolds, T. y Gwilliam, N. (1996). Reduction in interlaminar shear strength by discrete and distributed voids. Composites Science and Technology, 56(1), 93-101. [ Links ]

Yong, W., Han, K., Fong, L. y Lee, L. (1991). Flow simulation in molds with preplaced fiber mats. Polymer Composites, 12(6), 391-403. [ Links ]

Yoshida, H., Ogasa, T. y Hayashi, R. (1987). Statistical approach to the relationship between ILSS and void content of CFRP. Composites Science and Technology, 25(1), 3-18. [ Links ]