Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

TecnoLógicas

Print version ISSN 0123-7799On-line version ISSN 2256-5337

TecnoL. no.31 Medellín July/Dec. 2013

Artículo de Revisión/Review Article

Aspectos Generales acerca de la Transformación Martensítica

General Aspects about the Martensitic Transformation

Edwar A. Torres-López1, Juan J. Arbeláez-Toro2, Diego A. Hincapié-Zuluaga3

1PhD en Ingeniería Mecánica, Facultad de Ingeniería, Departamento de Mecatrónica y Electromecánica, Instituto Tecnológico Metropolitano, Medellín-Colombia, edwartorres@itm.edu.co

2MSc. en Ingeniería Mecánica, Facultad de Ingeniería, Departamento de Mecatrónica y Electromecánica, Instituto Tecnológico Metropolitano, Medellín-Colombia, juanarbelaez@itm.edu.co

3MSc. en Ciencias – Física, Departamento de Mecatrónica y Electromecánica, Instituto Tecnológico Metropolitano, Medellín-Colombia, diegohincapie@itm.edu.co

Fecha de recepción: 13 de diciembre de 2012 / Fecha de aceptación: 29 de julio de 2013

Resumen

Con el paso del tiempo, el número de estudios asociados a la transformación martensítica se ha incrementado, por tanto, para poder interpretar cómo este mecanismo opera y cómo le confiere características tan diferentes a los materiales donde se produce, han sido realizados múltiples trabajos en diferentes áreas conduciendo a descubrimientos a nivel microestructural, cinético, cristalográfico. Es así como en este trabajo se presenta una descripción de la transformación martensítica, comenzando con su desarrollo histórico, pasando por una revisión sobre sus características morfológicas y cinéticas, además de un análisis de las perspectivas de los estudios realizados en el área, con especial interés en los fenómenos de termoelasticidad y memoria de forma.

Palabras clave: Transformación de fase, morfología, cinética, memoria de forma.

Abstract

With the time, the number of studies associated to the martensitic transformation has been expanded; therefore, understand as this mechanism operates and as it confers different characteristics to diverse materials where it occurs, many studies has been conducted in different areas carrying out to discoveries at microstructural, kinetic and crystallographic level. This paper presents an overview of the martensitic transformation, beginning with a historical development, through a review on their morphology and kinetically characteristics, in addition to an analysis of the prospects of the studies carried out in the area, with a special interest in the phenomena of thermo-elasticity and shape memory.

Keywords: Phase transformation, morphology, kinetic, shape memory.

1. Introducción

A pesar que la transformación martensítica es responsable por el endurecimiento de varios tipos de aceros durante el proceso de templado, este fenómeno metalúrgico es poco conocido en medios industriales y técnicos relacionados con el procesamiento de materiales. Por otro lado, las personas que conocen el efecto que la martensita ejerce en los aceros, ignora cómo este mecanismo de transformación ocurre, y en la mayoría de los casos lo asocian únicamente con el proceso de temple, desconociendo que este mecanismo opera en otros metales confiriéndoles características únicas como la superductilidad y la memoria de forma. Esta transformación es inducida por cambios en la temperatura (Hornbogen, 2004; Nespoli et al., 2010), pero actualmente se estudian aquellos sistemas ferromagnéticos en donde la transformación se produce como consecuencia de un campo magnético (Sutou et al., 2004).

En términos generales, la transformación martensítica es un mecanismo de transformación de fases sin difusión, donde se involucran movimientos atómicos coordinados de cizalladura, produciendo la distorsión de la estructura cristalina y la conservación de la composición química de la fase producto respecto a la fase madre, pues los átomos conservan sus vecinos relativos (Christian, et al., 1995).

La transformación martensítica produce una intercara entre la fase madre y producto coherente o semicoherente, lo que le confiere rápido crecimiento, sumado a una deformación elástica de la matriz. El objetivo de este artículo es hacer una revisión de los conceptos inherentes a la transformación martensítica. El artículo inicia con un breve recorrido por la historia del estudio de la transformación, continua con la definición y explicación de morfología, nucleación, cinética y características térmicas; posteriormente se describen los efectos mecánicos donde se incluyen la superelasticidad y la memoria de forma, para finalizar con un derrotero sobre las perspectivas de los estudios en transformación martensítica.

2. Reseña histórica

El fenómeno del endurecimiento del acero es conocido por el hombre hace cientos de años; pero su estudio desde el punto de vista metalúrgico, comenzó en 1720 con el científico francés René Réaumur (Cohen, 1962). En el siglo IXX Sorby, Martens y Osmond identificaron los microconstituyentes del acero, gracias al uso del microscopio y el desarrollo del ataque químico (Petty, 1970). El siguiente paso, cerca de 1890, fue dado por los profesores H.M. Howe y F. Osmond, quienes descubrieron el carácter alotrópico del hierro. Para nombrar las distintas microestructuras del acero, Howe propuso los nombres de ferrita, cementita y perlita, mientras Osmond propuso el de martensita, este último en honor al metalurgista pionero Adolph Martens (Aguinago & Oñoro, 1994).

Treinta años más tarde, Bain (1924) publicó su trabajo más reconocido, dando inicio al estudio cristalográfico de la transformación martensítica. En este trabajo, Bain propone un modelo a partir del cual la transformación martensítica se produce por medio de la deformación de la estructura cristalina de la fase madre; esta deformación hoy se conoce como la distorsión de Bain. En 1930 Kurdjumov y Sachs, y posteriormente Nishiyama y Wasserman, hicieron uno de los principales aportes a la cristalografía de las transformaciones de fase, al establecer las relaciones de orientación entre las fases madre y producto. Greninger y Troiano tomaron el concepto de relaciones de orientación para establecer el plano de hábito de la transformación (plano sin deformación) y demostraron su carácter irracional (Greninger & Troiano, 1940). En los años 50, dos grupos de trabajo independientes, el primero conformado por Wechsler, Lieberman y Read, y el segundo por Bowles y Mackenzie, desarrollaron dos modelos matemáticos que resultaron equivalentes, y hoy en día se consideran las mejores descripciones de la cristalografía de la transformación martensítica; estos son conocidos como “La teoría fenomenológica de la cristalografía de la martensita (TFCM). Estos modelos, en una secuencia específica, reproducen la trasformación de la estructura cristalina y la generación del plano de hábito (Bowles & Mackenzie, 1954; Wechsler et al., 1960).

Frecuentemente se recurre a la martensita para describir una microestructura dura, resultante del temple del acero; pero, como dijo Wayman, “la descripción de la fase producto de una transformación martensítica, ahora trasciende su significado original, considerando que esta también ha sido establecida en aleaciones no ferrosas, metales puros, cerámicos, minerales, compuestos inorgánicos, gases solidificados y polímeros” (Wayman & Bhadeshia, 1983). De los ochenta a la actualidad, el estudio de la cristalografía de la martensita se basa en modelos matemáticos de minimización de la energía en la interface austenita-martensita (Pond et al., 2006). Estos modelos han permitido el estudio de sistemas más complejos, además de relacionar las deformaciones micro y macroestructurales producidas durante la transformación, abriendo la puerta al desarrollos de las aleaciones con memoria de forma (Jame & Hane, 2000; Cong et al., 2007).

3. Morfología, subestructura e intercaras

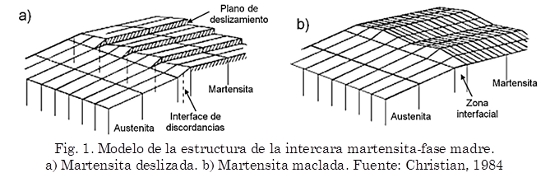

Las formas más notables de la martensita, en los distintos sistemas de aleaciones, son los listones y las placas (Christian, 1970). Estas microestructuras presentan en su interior una alta densidad de dislocaciones (Fig. 1a) o maclas (Fig. 1b), las cuales se denominan subestructura. La formación de esta subestructura se explica desde la TFCM, como el resultado de una deformación adicional necesaria para producir el plano de hábito (Ma & Pond, 2008).

Por otro lado, la interface entre la martensita y la fase madre tiene la capacidad de moverse fácilmente a temperaturas menores a 200 ºC (Bhadeshia, 2001), además de desplazarse a velocidad alta, comparada con las velocidad de las intercaras en transformaciones por difusión (Wayman, 1975). Se producen dos tipos de intercaras: coherentes y semicoherentes. Intercaras coherentes solo son posibles cuando las retículas de las fases madre y producto se obtienen por una deformación plana invariante de cizalladura simple, en otras palabras, cuando el cambio de forma es igual a la deformación de la retícula, haciendo innecesaria la deformación de retícula invariante para la obtención del plano de hábito. Estos casos son pocos; algunos ejemplos son las transformaciones CFC a hexagonal centrada en el cuerpo (HCC) y las ordenadas Fe3Be (Christian, 1969).

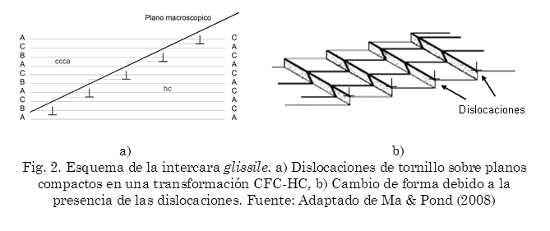

El caso más general es el de intercaras semicoherentes, como en la transformación CFC a BCC. Esta interface está compuesta por regiones coherentes separadas por discontinuidades que corrigen el desajuste causado por la deformación heterogénea, minimizando la deformación elástica en la intercara. Dichas discontinuidades corresponden a dislocaciones organizadas de forma tal que definen una intercara glissileparalela al plano de hábito (Hirth et al., 2006), siendo un caso particular de intercara glissile la formada por dislocaciones Shockley, las cuales permiten la transformación CFC a hexagonal compacta (HC) (Fig. 2a). Este tipo de intercara es capaz de generar el denominado cambio de forma, el cual es necesario para la transformación (Fig. 2b) (Pond et al., 2003).

3.1 Martensita en listones

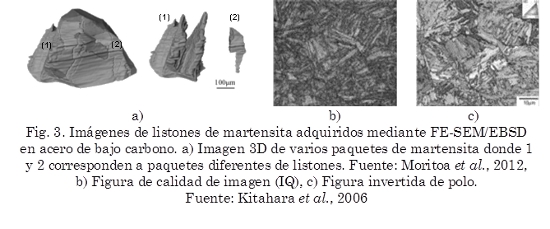

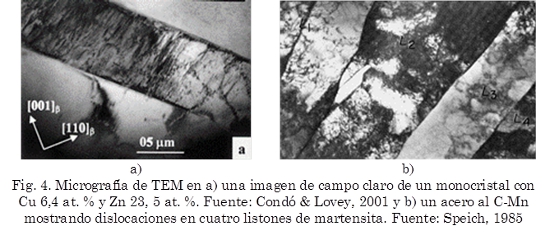

La martensita en listones se asemeja a cilindros esbeltos agrupados en paquetes, como registra la Fig. 3a, donde cada listón del paquete tiene el mismo plano de hábito y relaciones de orientación (Wayman & Bhadeshia, 1983; Morito et al., 2006).

Como se muestra la Fig. 4a, el interior de los listones presenta una subestructura con alta densidad de dislocaciones, entre 0,3 y 0,9 x 1012 cm/cm3 (Speich & Leslie, 1972; Kitahara et al., 2006). El crecimiento en forma de paquetes obedece a la baja deformación de la matriz producida por cada listón, lo cual permite el crecimiento adyacente y paralelo de listones vecinos (Fig. 4b).

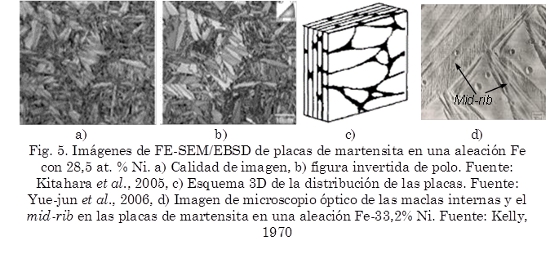

3.2 Martensita en placas

Las placas de martensita son microestructuras semejantes a lentes (Fig. 5a) que se producen tanto en aleaciones ferrosas, como en no ferrosas y cerámicos. Las placas, a diferencia de los listones, aparecen en distintos tamaños y direcciones (Fig. 5b-c), como resultado de su crecimiento en la fase madre justo hasta el encuentro con un límite de grano u otra placa que se interponga en su crecimiento (Yue-jun et al., 2006). Algunas placas muestran una nervadura longitudinal conocida como “mid-rib” como se puede ver en la Fig. 5d. La forma lenticular se atribuye a las restricciones impuestas por la matriz, la cual se resiste al cambio de forma producto de la transformación de fase (Wayman & Watanable, 1971; Kitahara et al., 2005).

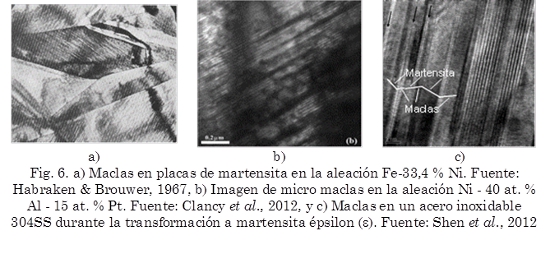

La martensita en placas presenta una subestructura de maclas paralelas (Fig. 6a-b) espaciadas de 5 a 10 nm (Clancy et al., 2012), como se observa en la Fig. 6c, las cuales no se extienden fuera de las placas, pero degeneran en un complejo arreglo de dislocaciones en la interface (Habraken & Brouwer, 1967).

4. Generalidades de la cinética de la transformación martensítica

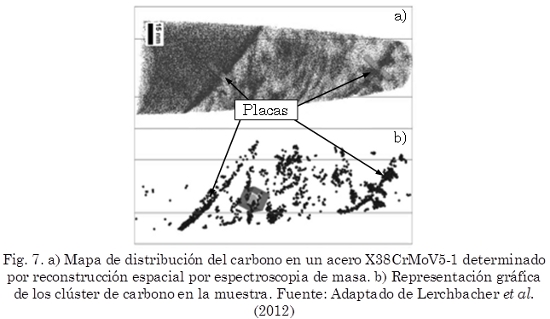

La transformación martensítica es un mecanismo no difusivo para la transformación de fases en estado sólido, donde las fases madre y producto tienen la misma composición, como fue evidenciado por Lerchbacher et al. (2012), quienes determinaron la distribución del carbono dentro de la estructura (Fig. 7).

La conservación de la composición química no implica la necesidad de temperaturas bajas (por debajo de temperatura ambiente) o altas velocidades de enfriamiento. La ausencia de difusión en la transformación martensítica es remplazada por el movimiento “cooperativo” de los átomos. Como se mencionó, la intercara se desplaza a alta velocidad, alrededor de los 105 cm/s (Kelly, 1970). Según su cinética, estas transformaciones se pueden clasificar como atérmicas e isotérmicas.

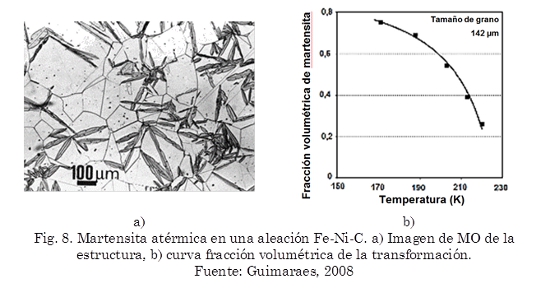

4.1 Martensita atérmica

Estas martensitas (Fig. 8a) corresponden a placas que comienzan a transformase después de un enfriamiento por debajo de la temperatura de inicio de la transformación (Ms), pero su progreso solo se da si la temperatura es reducida continuamente hasta la temperatura de fin de la transformación (Mf). Por lo tanto, la fracción volumétrica de fase madre transformada a martensita es función únicamente de la temperatura (Fig. 8b) (Wayman & Watanable, 1971; Günera et al., 2008).

4.2 Martensita isotérmica

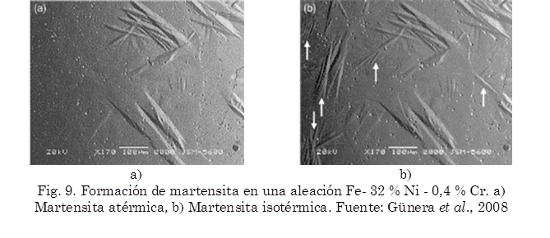

En algunas aleaciones, al sostenerse la temperatura en el rango Ms - Mf, la fase martensítica continúa generándose; por lo tanto, la cantidad de martensita formada es función del tiempo de sostenimiento. Estas martensitas poseen curvas TTT y la típica curva en C, similar a la descrita por la ley de Avrami (Bowles & Mackenzie, 1954). Un ejemplo es el de las aleaciones Fe-Ni-Cr (Fig. 9), donde las placas producto de la transformación isotérmica están indicadas con flechas en la Fig. 9b.

5. Nucleación de la martensítica

La teoría de la nucleación para la transformación martensítica no está completamente desarrollada; a pesar de esto, se ha establecido varios modelos, algunos de los cuales aún tienen vigencia. Uno de los primeros se desarrolló alrededor de la teoría clásica de la nucleación homogénea, pero los resultados obtenidos reñían con los datos registrados experimentalmente. La explicación de este modelo y el cómo se descartó, al compararlo con datos experimentales, es descrito por Porter & Easterling (1992). Como resultado de lo anterior, los modelos, a partir de esa fecha, se desarrollaron con base en la nucleación heterogénea en sitios preferenciales como dislocaciones y/o campos de esfuerzos internos. A pesar de la nucleación ser considerada heterogénea se descartaron los límites de grano como sitios preferenciales, ya que estos dificultan el desplazamiento coordinado de los átomos; además los núcleos claramente no se forman en las interfaces sino al interior de los granos (Christian, 1969).

Otro modelo sugiere la existencia de núcleos coherentes al interior de la fase madre, ya que la nucleación requiere de un balance entre las energías superficial y elástica, con la energía química (volumétrica). Como la energía de formación de los núcleos coherentes es mucho mayor que la energía superficial, la preexistencia de la intercara coherente permite la reducción de la energía superficial (Speich & Leslie, 1972). Otra explicación es ofrecida por Aguinago & Oñoro (1994) quienes plantearon la existencia de inestabilidades en la fase madre localizadas en defectos, originadas por condiciones termodinámicas adecuadas. En algunos casos se ha establecido la presencia de una fase intermedia entre la fase madre y la martensita denominada martensita épsilon: γ→ε→α’; la cual facilitaría la transformación de fase.

Hasta la fecha, el modelo más aceptado de nucleación, durante la transformación martensitica fue establecido por Olson y Cohen, el cual sugiere la pre-existencia de un arreglo de dislocaciones en los planos compactos de la estructura, los cuales se disocian generando fallas de apilamiento, siendo éstas los núcleos para la transformación (Olson & Cohen, 1976). Con base en este modelo fueron perfeccionados nuevos sistemas matemáticos que predicen la transformación en 2D y 3D, basados en la distribución de los defectos y la distribución local de esfuerzos en la matriz (Olson, 1999; Olson, 2006).

5.1 Características térmicas

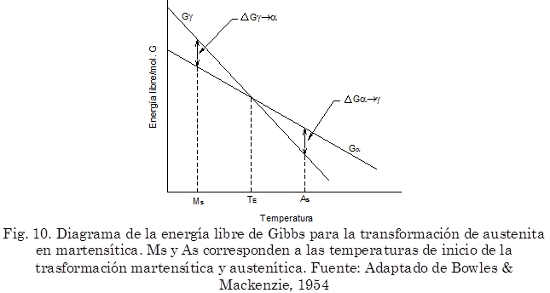

Un concepto fundamental para el estudio de transformaciones de fase es el de energía libre de Gibbs (ΔG). Esta se define como la energía capaz de efectuar trabajo a medida que el sistema tiende al equilibrio, a presión y temperatura constantes. Cuando la temperatura en la aleación es inferior a la temperatura de equilibrio TE (Fig. 10), la energía libre de Gibbs de la martensita es menor a la de la fase madre. Sin embargo, sólo cuando la temperatura es menor a la de inicio de la transformación (Ms), se produce la transformación de fase.

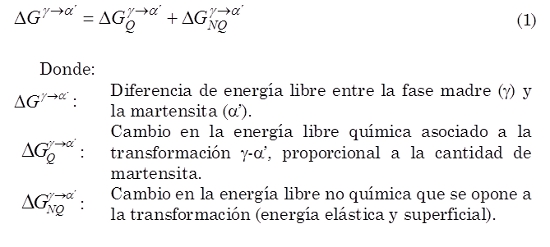

La fuerza impulsora de la transformación se expresa como  , la cual representa el cambio en la energía libre al pasar de γ a α’, a la temperatura Ms. La fuerza impulsora para la transformación es directamente proporcional al subenfriamiento y se relaciona con el cambio en la energía libre, donde el cambio total de energía libre se expresa matemáticamente como en (1).

, la cual representa el cambio en la energía libre al pasar de γ a α’, a la temperatura Ms. La fuerza impulsora para la transformación es directamente proporcional al subenfriamiento y se relaciona con el cambio en la energía libre, donde el cambio total de energía libre se expresa matemáticamente como en (1).

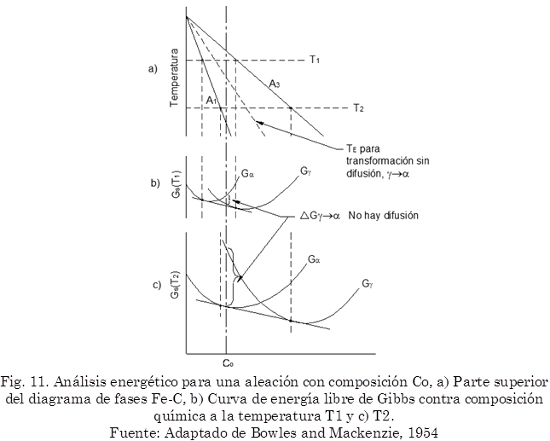

Para estudiar el carácter no difusivo de la transformación martensítica considere una parte del diagrama Fe-C, en la zona bifásica γ + α, como el de la Fig. 11a.

En este caso, como la transformación martensítica es no difusional, la composición de las fases madre y producto es la misma (Co). Considere una temperatura de partida T0 en la región austenítica, T1 y T2 como las temperaturas de enfriamiento, mientras TE es la temperatura de equilibrio en donde la energía libre de las fases madre y producto es igual (Fig. 11a). Si se producen dos enfriamientos diferentes: desde T0 a T1, y desde T0 a T2, para determinar los cambios durante cada uno de ellos, se emplean las curvas de energía libre contra composición de la Fig. 11b y la Fig. 11c. En estas curvas se mide la variación de la energía libre para la composición Co en la fase madre (γ) y en la fase producto (α’), la cual corresponde a la distancia definida como ΔGγ→α’. Para T1 (Fig. 11b) la energía libre de la fase producto (Gα’) es mayor que la de la fase madre (Gγ), inhibiendo la transformación γ→α’ sin difusión. Para T2 (Fig. 11c) la fase de menor energía para la misma composición es α’, entonces Gα’<Gγ; por lo tanto, la transformación γ→α’ sin difusión es posible siempre y cuando el enfriamiento sea lo suficiente para disminuir drásticamente Gα’.

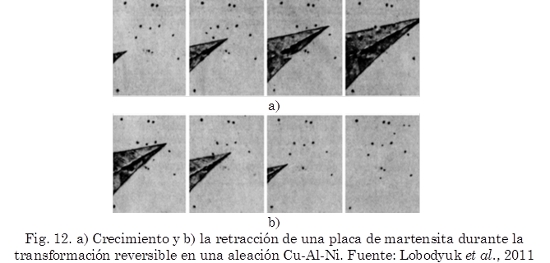

5.2 Reversibilidad

Algunas martensitas presentan una característica adicional: son reversibles, lo que les permite regresar a la fase madre por medio del mismo mecanismo adifusional de transformación (Wayman & Bhadeshia, 1983; Kubo & Wayman, 1997). La reversibilidad ocurre por el calentamiento y posterior movimiento de retroceso de la intercara, provocando el encogimiento de las placas hasta alcanzar la fase madre original, como se presenta en la Fig. 12. La transformación martensítica, en las aleaciones ferrosas no es reversible, ya que al aumentar la temperatura la martenista se transforma por difusión en las fases más estables: ferrita, cementita o austenita. En las transformaciones reversibles, los mismos núcleos se activan siempre; además, en las martensitas termoelásticas, la acomodación de las placas en la matriz es elástica, evitando el anclaje de las dislocaciones, dando vía libre a su desplazamiento tanto en avance como en retroceso, originando el efecto reversible de la transformación. En la Fig. 12a se observa el crecimiento de una placa de martensita, mientras en la Fig. 12b se presenta la retracción de la misma. El crecimiento y retroceso de la interface se puede verificar usando como referencia los defectos indicados por las flechas.

5.3 Termoelasticidad y no-termoelasticidad

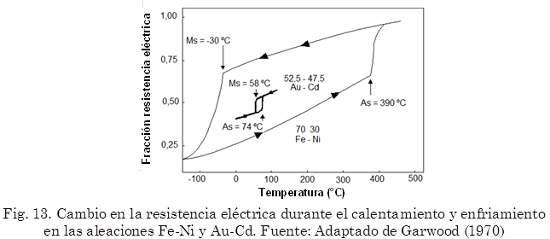

En la Fig. 13 se presentan los lazos de histéresis para dos aleaciones diferentes: una aleación 70 %Fe – 30 %Ni (lazo externo) y otra 52,5 %Au - 47,5 %Cd (lazo interno). El primero corresponde a una transformación martensítica termoelástica y el segundo a una no termoelástica.

La transformación martensítica requiere de una deformación plana invariante, cuya magnitud permite clasificarlas como: (A) martensitas con componente de corte grande, presente en las aleaciones Fe-C (γ = 0,19) y Fe-30Ni (γ = 0,20); (B) martensitas con componente de corte pequeño, como en las aleaciones Au-Cd (γ = 0,05) y In-Tl (γ = 0,02), donde γ corresponde a la deformación angular cortante. Para las martensitas tipo A la fracción volumétrica transformada corresponde a la nucleación y crecimiento de nuevas placas; mientras para las martensitas tipo B, el volumen transformado se debe tanto al crecimiento de placas viejas como a la nucleación y crecimiento de nuevas (Wayman & Bhadeshia, 1983).

Para las martensitas tipo A la deformación por corte (γ) es grande, generando alta deformación de la retícula de la fase madre que circunda la placa. La deformación aumenta hasta superar el límite elástico de la matriz, dando inicio a la deformación plástica y la destrucción del arreglo cristalográfico en la intercara. La destrucción del arreglo detiene el avance y posterior crecimiento de la intercara, haciendo que el aumento en la proporción de martensita, durante un nuevo enfriamiento, solo sea posible por la nucleación y crecimiento de nuevas placas. Para las martensitas tipo B, el corte es pequeño; por lo tanto, el crecimiento se detiene cuando se alcanza el equilibrio entre la energía libre y la energía elástica en la matriz. Así que es necesario el enfriamiento adicional para generar más ΔG que induzca el posterior crecimiento la placa, hasta alcanzar nuevamente el equilibrio con la energía elástica, o parando definitivamente su crecimiento si es alcanzado el límite elástico del material y la deformación plástica de la intercara. Este comportamiento de las martensitas tipo B es conocido como termoelasticidad (Ozgen & Adiguzel, 2004). La magnitud de la histéresis está relacionada con la fuerza impulsora de la transformación, ya que para lazos pequeños es indudable el carácter termoelástico (Kazanc & Tatar, 2008).

6. Efectos mecánicos

La transformación martensítica involucra un proceso de deformación descrito como una deformación plana invariante, la cual, en ocasiones, es favorecida cuando la trasformación es acompañada por esfuerzos externos. En este caso se generan los fenómenos conocidos como transformaciones inducidas por tensión y deformación.

6.1 Martensitas inducidas por esfuerzos y por deformación

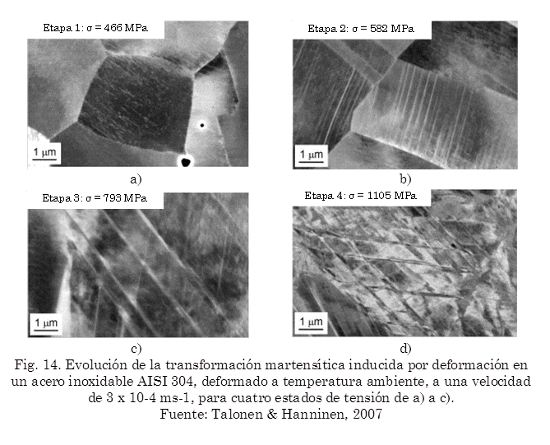

Un ejemplo de esta transformación es la sufrida en los aceros inoxidables austeníticos AISI 304 (Talonen & Hanninen, 2007), mostrada en la Fig. 14. En esta secuencia se observa el crecimiento de placas de martensita a medida que el esfuerzo externo aplicado aumenta. Cuando se aplica un esfuerzo sobre la fase madre a una temperatura T1 entre Ms y TE (ver Fig. 10), la fuerza impulsora mecánica  , debida al esfuerzo, es adicionada a la fuerza impulsora química

, debida al esfuerzo, es adicionada a la fuerza impulsora química  , como se presenta en (1). Entonces, la transformación martensítica da inicio cuando se alcanza un esfuerzo crítico donde la fuerza impulsora total (ΔGγ→α’) iguala la energía de activación (Grosdidier & Philippe, 2000).

, como se presenta en (1). Entonces, la transformación martensítica da inicio cuando se alcanza un esfuerzo crítico donde la fuerza impulsora total (ΔGγ→α’) iguala la energía de activación (Grosdidier & Philippe, 2000).

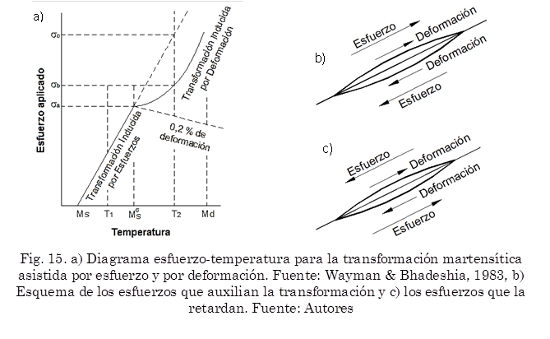

La fuerza impulsora mecánica es función del esfuerzo y de la orientación de la fase madre respecto a la dirección de mayores esfuerzos en el cristal. Ms corresponde a la temperatura de inicio de la transformación martensítica como consecuencia de la fuerza impulsora química, mientras Md es la temperatura por encima de la cual la fuerza impulsora química llega a ser tan pequeña que la nucleación de la martensita no puede producirse, inclusive con las suma de la energía mecánica, aun en condición de régimen plástico. La Fig. 15 muestra como varía el esfuerzo crítico para iniciar la transformación martensítica; además indica cómo cambia el mecanismo de trasformación pasando de inducida por esfuerzo a inducida por deformación cuando se alcanza la temperatura Msσ. Esta es la temperatura crítica para inicio de la transformación martensítica inducida por esfuerzos, siendo el esfuerzo necesario para esa condición igual a σa.

La martensita asistida por esfuerzos es aquella donde la transformación se ve favorecida por esfuerzo externos aplicados. En un policristal, cuyos granos presenten una orientación aleatoria, la región cuya orientación coincida con el máximo valor de ΔGMec será en donde primero se producirá la transformación (Fig. 15b), lo que redunda en el aumento de Ms; pero si en el grano los esfuerzos son contrarios a la dirección de cizallamiento de la transformación (Fig. 15c), estos se oponen al deslizamiento generado por la transformación martensítica, haciendo necesario un mayor enfriamiento, reduciendo la temperatura Ms (Cueva, 1997).

A diferencia de las martensitas inducidas por esfuerzos, las inducidas por deformación plástica no son auxiliadas por el desplazamiento elástico de los átomos generado por el esfuerzo y sí por el aumento de los defectos cristalinos en la fase madre, en virtud del aumento en el número de sitios de nucleación, facilitando la transformación a temperaturas más elevadas. Como se observa en la Fig. 15a, entre Ms y Msσ la transformación martensítica es auxiliada por esfuerzos, mientras que entre Msσ y Md, el mecanismo es asistido por deformación (Torres, 2004).

6.2 Efectos mecánicos en la martensita termoelástica

Estos efectos se manifiestan tanto en la fase madre como en la martensita, siendo el más conocido el efecto de memoria de forma, asociado a las aleaciones con memoria de forma (Shape Memory Alloys - SMA); estas aleaciones también presentan otros comportamientos mecánicos interesantes tales como la memoria de forma en dos sentidos y la súper-elasticidad. Estos fenómenos serán descritos a continuación.

6.2.1 Efecto de memoria de forma (Shape Memory Effect - SME)

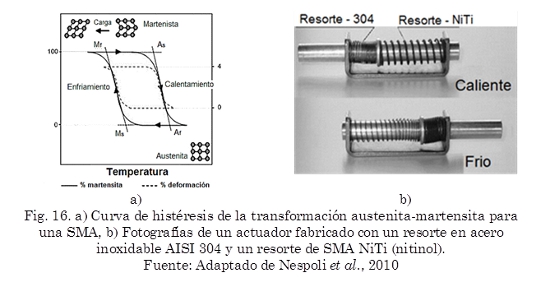

Si un objeto es deformado cuando se encuentra en condición martensítica y posteriormente regresa a su forma original cuando es calentado, el material a partir del cual fue construido presenta un comportamiento conocido como efecto de memoria de forma (Wayman & Bhadeshia, 1983; Huang et al., 2010; Sun et al., 2012). En la Fig. 16a se presenta la curva de histéresis para la transformación martensítica, siendo que la deformación por acción de una carga se lleva a cabo durante el enfriamiento, mientras la recuperación de la forma se produce en el calentamiento. En esta gráfica Ms y Mf representan las temperaturas de inicio y fin de la transformación martensítica, con el mismo sentido As y Af para la austenita. En la actualidad estos sistemas se vienen empleando en la construcción de micro-manipuladores y actuadores, siendo presentado un ejemplo en la Fig. 16b.Este sistema, que funciona como sensor mecánico de temperatura, está formado por dos resortes, uno convencional en acero inoxidable AISI 304 y un resorte fabricado en Nitinol, que es hasta la fecha la aleación con memoria de mayor éxito. A temperatura ambiente, el sensor está accionado en el lado del resorte con memoria de forma, deformado en parte por el resorte convencional; pero si la temperatura aumenta, el resorte de Nitinol se estira automáticamente, sin la presencia de una fuerza mecánica externa, únicamente promovido por el cambio de fase α’→γ accionando el otro lado del interruptor.

Este fenómeno ocurre cuando se deforma la martensita y una única orientación de esta predomina como resultado del maclado y el movimiento de ciertas intercaras. El efecto de memoria de forma se produce por la necesidad que estos sistemas tienen de mantener el ordenamiento atómico durante la transformación inversa (α’→γ) (Otzuka & Ren, 1999; Janke et al., 2005; Kim et al., 2006).

6.2.2 Efecto de memoria de forma en dos sentidos

Como se acaba de mencionar, el efecto de memoria de forma implica la recuperación de la forma durante la transformación α’→γ. Pero, si adicionalmente el material puede recuperar su forma durante la transformación contraria (γ→α’), se dice que esta aleación presenta el fenómeno de memoria de forma en doble sentido o bidireccional (Liu et al., 1999). El efecto de memoria de forma de doble sentido se produce mediante ciertos tratamientos termo-mecánicos, conocidos como procedimientos de entrenamiento (training procedures), los cuales se describen en Wada & Liu (2008). El objetivo de estos procesos es producir una estructura anisotrópica de dislocaciones en la matriz austenítica que genere un campo de esfuerzos igualmente anisotrópicos. Estos esfuerzos direccionan la formación de la martensita en orientaciones preferenciales con respecto a la deformación a la que se somete el material en el proceso de entrenamiento. En la actualidad el efecto de memoria es uno de los fenómenos asociados a la trasformación martensítica de mayor interés. El desarrollo de nuevas SMA viene de la mano con estudios importantes en su implementación, los cuales serán presentados y discutidos a continuación.7. Perspectiva de los estudios en transformación martensítica

En general, la transformación martensítica es un mecanismo de transformación de fases que ocurre en algunos metales y no metales, y no únicamente en los aceros. Esta transformación involucra la formación de una intercara semi o coherente entre dos fases de igual composición química, interface que crece rápidamente por un proceso no difusional de cizalladura homogénea de la retícula, la cual microscópicamente se manifiesta con la distorsión de los granos de la fase madre y la aparición de un relieve superficial. En cuanto a los modelos para explicar dicha trasformación, la teoría cristalográfica que prevalece es la TFCM, con algunos cambios que buscan introducir la influencia de defectos microestructurales en el favorecimiento o inhibición del cambio de estructura. Igualmente se pretende el desarrollo de modelos más robustos que predigan los cambios sufridos en sistemas formados por súper redes, típicos en aleaciones más complejas, como las aleaciones con memoria de forma (Kelly, 2006). Igualmente se considera la construcción de nuevos modelos incorporando una fase intermedia denominada ε, para el paso de γ a α (Cayron et al., 2010); sin embargo, a pesar que los modelos son compatibles con medidas realizadas en aleaciones de FeNi, su fundamento matemático se encuentra en evaluación (Cayron et al., 2011).

El nivel de refinamiento y sofisticación de los modelos han aumentado significativamente gracias el potencial que ofrecen las herramientas computacionales para la simulación de sistemas. En general, los modelos utilizan las mismas herramientas matemáticas desarrolladas en la década de los 50, con una variante denominada modelos de trasformación martensítica multivariable; esta variante involucra tres componentes: introducir el efecto de las tensiones generadas entre las fases; incluir un gradiente que controle la energía alcanzada en la intercara martensita-martensita; y la introducción de una expresión que evite la generación de contradicciones en la energía superficial de las fases (Levitas & Javanbakht, 2010).

Por otro lado, la incursión de los metales con trasformación inducida por plasticidad (Transformation Induced Plasticity, TRIP), se ha notado principalmente en la fabricación de aceros de alta resistencia y elevada ductilidad, lo cual era difícil de alcanzar hasta la década de los 90. Hoy en día, el estudio de la trasformación martensítica en estos metales, apoyados en el uso de técnicas más sofisticadas como ensayos in situ en microscopia electrónica, ha permitido construir hipótesis en cuanto al fenómeno TRIP, sugiriendo que a una escala muy fina la plasticidad producida depende de la orientación de las placas de martensita. Lo que indica que la plasticidad podría aumentar significativamente, si fuese posible orientar el crecimiento de las placas en la misma dirección (Norfleet et al., 2009).

Paralelamente los estudios de disipación de energía en estructuras civiles, han mostrado que los metales con memoria de forma son una alternativa real para el aislamiento de vibraciones. Algunas de la propuestas consideran la construcción de puentes o sistemas colgantes empleado cables construidos con estas aleaciones (Sharabash & Andrawes, 2009; Torra et al., 2013). Otras alternativas buscan la reducción tanto de vibraciones como la recuperación de la forma de la estructura después de ser sometida a grandes deformaciones, mediante la aplicación de compuestos reforzados con fibras metálicas con efecto de memoria de forma. En este último caso los estudios se encuentran en fase de laboratorio, pero los resultados son favorables al evidenciar un aumento significativo de la ductilidad, sin pérdida apreciable de la tenacidad; más aún, cuando han podido determinar que la capacidad de absorber energía aumenta con la temperatura a la cual las fibras son embebidas en la matriz polimérica (Raghavan et al. 2010; Tran et al., 2011). Sin embargo, todavía es necesario determinar mecanismos para reducir el efecto que la deformación y recuperación simultáneas producen en el endurecimiento progresivo de la matriz, a pesar de no ser significativo (Chopade et al., 2013).

Después del boom registrado en los 90 por la llegada de los metales inteligentes, haciendo referencia a las aleaciones con memoria de forma, su interés no ha disminuido, principalmente en la industria médica, donde las proyecciones a corto plazo son alentadoras, especialmente en la construcción de sistema para la observación y remoción de tejidos, además del depósito de drogas en lugares específicos del organismo (Murad et al., 2013; Hassan et al., 2013). La revisión presentada recoge conceptos en diferentes frentes de trabajo relacionados con la transformación martensítica. Algunos de estos frentes, como en los estudios cristalográficos y cinéticos, los resultados están bien consolidados, siendo que los desarrollos recientes se relacionan con el refinamiento de los modelos matemáticos y su extensión a sistemas metálicos más complejos. En este último caso las áreas de trabajo más activas están relacionados con la aplicación de las SMA en termologías emergentes como instrumentos biomédicos, sistemas de balanceo en vehículos, conversión de energía mediante resortes en SMA, el control de vibraciones estructuras sismoresistentes.

8. Agradecimientos

Al Profesor César Augusto Chaves Roldán, de la Universidad Nacional de Colombia, sede Medellín, por su participación activa en las discusiones y distintas contribuciones a este trabajo.

9. Referencias

Aguinago, V. & Oñoro, J. (1994). Teoría de la Nucleación en la transformación martensítica. Revista Metal, 30, 100-111. [ Links ]

Bain, E.C. (1924). The nature of martensite. Trans. AIME, 70(1), 25-47. [ Links ]

Bhadeshia, H.K.D.H. (2001). Worked examples in the Geometry of Crystals. 2nd Edition. The Institute of Metals, London, United Kingdom. [ Links ]

Bowles, J.S. & Mackenzie, J.K. (1954). The Crystallography of martensite transformation I-II. Acta Met, 2, 129-147. [ Links ]

Cayron, C., Barcelo, F. & Carlan, Y.D. (2010). The mechanisms of the fcc-bcc martensitic transformation by pole figures. Acta Materialia, 58(4), 1395-1402. [ Links ]

Cayron, C., Barcelo, F. & Carlan, Y.D (2011). Reply to "Comments on the mechanisms of the fcc-bcc martensitic transformation by pole figures". Scripta Materialia, 64(1), 103-106. [ Links ]

Chopade, J., Barjibhe, R., & Kumar, B. (2013). Critical review on shape memory alloy. International Journal of Engineering, 2(2), 1-6. [ Links ]

Christian, J.W. (1969). Martensitic trasformations: A Current Assessment, 129-142. The Institute of Metals, London, United Kingdom. [ Links ]

Christian, J.W., (1970). Basic Crystallography and Kinetics. In: Martensite: fundamentals and technology by Petty, E.R., Longman Ltda., London, United Kingdom. [ Links ]

Christian, J.W. (1984). Dislocations and phase transformations. In: Dislocations and Properties of Real Material by Langdon, T.G., The Institute of Metals, 94-124, London, United Kingdom. [ Links ]

Christian, J.W., Olson, G.B. & Cohen, M. (1995). Classification of Displacive Transformations: What is a Martensitic Transformation?, Le Journal de Physique IV, 5(C8), C8-3. [ Links ]

Clancy, M., Pomeroy, M.J. & Dickinson, C. (2012). Characterization of 3R Martensite in a Ni-40Al-15Pt Bulk Alloy. Journal of Alloys and Compounds, 523, 11-15. [ Links ]

Cohen, M. (1962). The strengthening of steel. Trans. AIME, 224, 638-657. [ Links ]

Condó, A.M. & Lovey, F.C. (2001). The habit plane of Non-Twinned 2H Martensite in thin foils. Scripta Materialia, 45, 669-675. [ Links ]

Cong, D.Y., Zhang, Y.D., Wang, Y.D., Humbert, M., Zhao, X., Watanabe, T., Zuo, L. & Esling, C. (2007). Experiment and theoretical prediction of Martensitic Transformation Crystallography in a Ni-Mn-Ga Ferromagnetic Shape Memory Alloy. Acta Materialia, 55, 4731-4740. [ Links ]

Cueva, E.G. (1997). Estado das condições de ocorrência de transformação martensítica induzida por deformação em ferros fundidos nodulares austemperados. Tesis de Maestría, Dpto Ingeniería Metalúrgica y de Materiales, USP, São Paulo, Brasil. [ Links ]

Garwood, R.D. (1970). Martensitic and massive transformations in Non-Ferrous Alloys. In: Martensite: Fundamentals and Technology by Petty E.R., Longman Ltda., 95-117, London, United Kingdom. [ Links ]

Greninger, A.B. & Troiano, A.R. (1940). Crystallography of Austenite Decomposition. Trans. AIME, 140, 307-336. [ Links ]

Grosdidier, T. & Philippe, M.J. (2000). Deformation Induced Martensite and Superelasticity in a B-Metastable Titanium Alloy. Materials Science and Engineering A, 291, 218-223. [ Links ]

Guimaraes, J.R.C. (2008). Athermal Martensite: Genesis of microstructure and transformation curves. Materials Science and Engineering A, 476, 106-111. [ Links ]

Günera, M.; Güler, E. & Aktaş, H. (2008). Effect of homogenization temperature on the martensitic transformation kinetics in a Fe-32%Ni-0.4%Cr Alloy. Materials Characterization, 59, 498-502. [ Links ]

Habraken L. & de Brouwer, J.-L. (1967). De Ferri Metallographia. Fundamentals of Metallography, Vol. 1, 25-78, Académiques Européenes, Brussels, Belgium. [ Links ]

Hassan, M. R., Mehrpouya, M., Emamian, S. & Sheikholeslam, M.N. (2013). Review of self-healing effect on Shape Memory Alloy (SMA) Structures. Advanced Materials Research, 701, 87-92. [ Links ]

Hirth, J.P., Mitchell, J.N., Schwartz, D.S. & Mitchell, T.E. (2006). On the FCC Monoclinic martensite transformation in a Pu-1.7 at. % Ga Alloy. Acta Materialia, 54, 1917-1925. [ Links ]

Hornbogen, E. (2004). Review thermo-mechanical fatigue of Shape Memory Alloys. Journal of Materials Science, 39(2), 385-399. [ Links ]

Huang, W.M., Ding, Z., Wang, C.C., Wei, J., Zhao, Y. & Purnawali, H. (2010). Shape Memory Materials. Materials Today, 13(7-8), 54-61. [ Links ]

Jame, R.D. & Hane, K.F. (2000). Martensitic transformations and Shape-Memory Material. Acta Mater, 48, 197-222. [ Links ]

Janke, L., Czaderski, C., Motavalli, M. & Ruth, J. (2005). Applications of Shape Memory Alloys in civil engineering structures - overview, limits and new ideas. Materials and Structures, 38, 578-592. [ Links ]

Kazanc, S. & Tatar, C. (2008). Investigation of the effect of pressure on some physical parameters and thermoelastic phase transformation of NiAl Alloy. International Journal of Solids and Structures, 45, 3282-3289. [ Links ]

Kelly, P.M. (1970). Experimental observations on the Crystallography. In: Martensite: Fundamentals and Technology by Petty, E.R., Longman Ltda., London, United Kingdom. [ Links ]

Kelly, P.M. (2006). Martensite Crystallography - The role of the shape strain. Materials Science and Engineering A, 438, 43-47. [ Links ]

Kim, H.Y., Ikehara, Y., Kim, J.I., Hosoda, H. & Miyazaki, S. (2006). Martensitic transformation, shape memory effect and superelasticity of Ti-Nb Binary Alloys. Acta Materialia, 54, 2419-2429. [ Links ]

Kitahara, H., Ueji, T.R., Tsuji, N. & Minamino, Y. (2006). Crystallographic features of lath martensite in low-carbon steel. Acta Materialia, 54, 1279-1288. [ Links ]

Kitahara, H., Ueji, T.R., Ueda, M., Tsuji, N. & Minamino, Y. (2005). Crystallographic analysis of plate martensite in Fe-28.5 at. % Ni by FE-SEM/EBSD. Materials Characterization, 54, 378-386. [ Links ]

Kubo, H. & Wayman, C.M. (1997). Morphological and structural studies of thermoelastic martensites in a Ag-38 At. Pct. Zn Alloy, Metall. Trans. A, 8, 493-502. [ Links ]

Lerchbacher, C., Zinner, S. & Leitner, H. (2012). Atom probe study of the carbon distribution in a hardened martensitic hot-work tool steel X38CrMoV5. Micron, 43, 818-826. [ Links ]

Levitas, V.I. & Javanbakht, M. (2010). Surface tension and energy in multivariant martensitic transformations: Phase-field theory, simulations, and Model of Coherent Interface. Physical Review Letters, 105(16), 165701. [ Links ]

Liu, Y., Liu, Y., Van Humbeeck, J. (1999). Two-way shape memory effect developed by Martensite Deformation in NiTi. Acta Mater., 47(1), 199-209. [ Links ]

Lobodyuk, V.A., Koval, Y.N. & Pushin, V.G. (2011). Crystal structural features of pretransition phenomena and thermoelastic martensitic transformations in alloys of nonferrous metals. The Physics of Metals and Metallography, 111(2), 165-189. [ Links ]

Ma, X. & Pond, R.C. (2008). Defect Modelling of Martensitic Interfaces in Plate Martensite. Materials Science and Engineering A., 481-482, 404-408. [ Links ]

Morito, S., Huang, X., Furuhara, T., Maki, T., Hansen, N. (2006). The Morphology and Crystallography of Lath Martensite in Alloy Steels. Acta Materialia, 54, 5323-5331. [ Links ]

Moritoa, S., Edamatsu, Y., Ichinotani, K., Ohbaa T., Hayashib, T., Adachi Y., Furuhara, T., Miyamotod, G.; Takayama, N. (2012). Quantitative analysis of three-dimensional morphology of martensite packets and blocks in iron-carbon-manganese steels, Journal of Alloys and Compounds, In press, doi:10.1016/j.jallcom.2012.02.004. [ Links ]

Murad, S., Murad, J., & Khan, H. (2013). A Smarter SMA Technology for Realization of Drug Delivering Endoscopic Capsule. Rawal Medical J., 38(1), 66-74. [ Links ]

Nespoli, A., Besseghini, S., Pittaccio, S. & Villa, E. (2010). The High Potential of Shape Memory Alloys in Developing Miniature Mechanical Devices: A review on shape memory alloy mini-actuators. Sensors and Actuators A, 158(1), 149-160. [ Links ]

Norfleet, D.M., Sarosi, P.M., Manchiraju, S., Wagner, M.X., Uchic, M.D., Anderson, P. M., & Mills, M.J. (2009). Transformation-Induced Plasticity During Pseudoelastic Deformation in Ni-Ti Microcrystals. Acta Materialia, 57(12), 3549-3561. [ Links ]

Olson, G.B. & Cohen, M., (1976). A General Mechanism of Martensitic Nucleation: Part II. FCC → BCC and Other Martensitic Transformations. Metallurgical and Materials Transactions A, 7(12), 1905-1914. [ Links ]

Olson, G.B. (1999). New Directions in Martensite Theory. Materials Science and Engineering A, 273-275, 11-20. [ Links ]

Olson, G.B. (2006). Advances in Theory: Martensite by Design. Materials Science and Engineering A, 438-440, 48-54. [ Links ]

Ozgen, S. & Adiguzel, O. (2004). Investigation of the Thermoelastic Phase Transformation in a NiAl Alloy by Molecular Dynamics Simulation. Journal of Physics and Chemistry of Solids, 65, 861-865. [ Links ]

Petty E.R., (1970). Martensite: Fundamentals and Technology, Longman Ltda., 12-32, London, United Kingdom. [ Links ]

Pond, R.C., Celotto, S. & Hirth, J.P. (2003). A Comparison of the Phenomenological Theory of Martensitic Transformations with a Model Based on Interfacial Defect. Acta Materialia, 51, 5385-5398. [ Links ]

Pond, R.C., Ma, X. & Hirth, J.P. (2006). Kinematic and Topological Models of Martensitic Interfaces. Materials Science and Engineering A, 438-440, 109-112. [ Links ]

Porter, D.A. & Easterling, K.E. (1992). Phase Transformations in Metals and Alloys. Chapman & Hall, 74-96, London, United Kingdom. [ Links ]

Raghavan, J., Bartkiewicz, T., Boyko, S., Kupriyanov, M. & Rajapakse, N. (2010). Damping, Tensile, and Impact Properties of Superelastic SMA Fiber-Reinforced Polymer Composites, Composites Part B: Engineering, 41(3), 214-222. [ Links ]

Sharabash, A.M. & Andrawes, B.O. (2009). Application of shape memory alloy dampers in the seismic control of cable-stayed bridges. Engineering Structures, 31(2), 607-616. [ Links ]

Shen, Y.F., Li, X.X., Sun, X., Wanga, Y.D. & Zuo, L. (2012). Twinning and Martensite in a 304 Austenitic Stainless Steel, Mat. Science and Engineering A, 552, 514-522. [ Links ]

Speich, G.R. & Leslie, W.C. (1972). Tempering of Steel, Metall. Trans., 1043-1053. [ Links ]

Speich, G.R. (1985). Martensitic Structures. Metals Handbook: Metallography and Microstructures, 9, 668-674. [ Links ]

Sun, L., Huang, W. M., Ding, Z., Zhao, Y., Wang, C. C., Purnawali, H. & Tang, C. (2012). Stimulus-Responsive Shape Memory Materials: A Review, Materials and Design, 33, 577-640. [ Links ]

Sutou, Y., Imano, Y., Koeda, N., Omori, T., Kainuma, R., Ishida, K. & Oikawa, K. (2004). Magnetic and Martensitic Transformations of NiMnX (X= In, Sn, Sb) Ferromagnetic Shape Memory Alloys. Applied Physics Letters, 85, 4358. [ Links ]

Talonen, J. & Hanninen, H. (2007). Formation of Shear Bands and Strain-Induced Martensite During Plastic Deformation of Metastable Austenitic Stainless Steels. Acta Materialia, 55, 6108-6118. [ Links ]

Torra, V., Auguet, C., Isalgue, A., Carreras, G., Terriault, P. & Lovey, F.C. (2013). Built in Dampers for Stayed Cables in Bridges Via SMA. Engineering Structures, 49, 43-57. [ Links ]

Torres, E.A. (2004). Cristalografía de la Transformación Martensítica. Tesis de Titulación, Dpto. de Ingeniería Mecánica, Universidad Nacional de Colombia, Medellín, Colombia. [ Links ]

Tran, H., Balandraud, X. & Destrebecq, J.F. (2011). Recovery Stresses in SMA Wires for Civil Engineering Applications: Experimental Analysis and Modeling. Materialwissenschaft und Werkstofftechnik, 42(5), 435-443. [ Links ]

Wada, K. & Liu, Y. (2008). Thermomechanical Training and the Shape Recovery Characteristics of NiTi Alloys. Mat. Science and Engineering A, 481-482, 166-169. [ Links ]

Wayman, C.M. & Watanabe, M. (1971). Crystallography of the Martensite Transformations in Fe-Al-C Alloys. Metall. Trans, 2, 2229-2236. [ Links ]

Wayman, C.M. (1975). Shear Transformation and Microstructure. Metallography, 8, 105-130. [ Links ]

Wayman, C.M. & Bhadeshia, H.K.D.H. (1983). Phase Transformations, Nondiffusive. Physical Metallurgy, 2, 1507-1554. [ Links ]

Wayman, C.M. (1994). The Phenomenological Theory of Martensite Crystallography: Interrelationships. Metall. Trans., 25 A, 1787-1795. [ Links ]

Wechsler, M.S., Read, T.A. & Lieberman, D.S. (1960). The Crystallography of the Austenite-Martensite Transformation: The (111) Shear Solutions, Trans. Met. Soc. AIME, 218. [ Links ]

Yue-jun, L., Yi-min, L., Yu-hua, T. & Bo-yun, H. (2006). Apparent Morphologies and Nature of Packet Martensite in High Carbon Steels. International Journal of Iron and Steel Research, 13(3), 40-46. [ Links ]

Zhang, C., Wanga, Q., Ren, J., Li, R., Wanga, M., Zhang, F. & Sun, K. (2012). Effect of Martensitic Morphology on Mechanical Properties of an As-Quenched and Tempered 25CrMo48V Steel. Materials Science and Engineering A, 534, 339-346. [ Links ]