Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

TecnoLógicas

versão impressa ISSN 0123-7799versão On-line ISSN 2256-5337

TecnoL. vol.17 no.33 Medellín jul./dez. 2014

Artículo de investigación/Research article

Procedimiento para deshidratación de orégano utilizando gas propano como combustible

Process for dehydration of oregano using propane gas as fuel

Carlos O. Velásquez-Santos1, Carlos A. Acevedo-Álvarez2

1M.Sc. en Gestión Energética Industrial, Ingeniería Electrónica y de Telecomunicaciones, Facultad de Ingenierías, Instituto Tecnológico Metropolitano, Medellín-Colombia, carlosvelasquezs@itm.edu.co

2DEA en Estudios en Ciencia y Tecnología y Gestión de la Innovación Tecnológica, Ingeniería Electromecánica, Facultad de Ingenierías, Instituto Tecnológico Metropolitano, Medellín-Colombia, carlosacevedo@itm.edu.co

Fecha de recepción: 25 de febrero de 2013 / Fecha de aceptación: 25 de marzo de 2014

Cómo citar / How to cite

C. O. Velásquez-Santos y C. A. Acevedo-Álvarez, "Procedimiento para deshidratación de orégano utilizando gas propano como combustible", Tecno Lógicas, vol. 17, no. 33, pp. 13-20, 2014.

Resumen

El artículo describe dos asuntos importantes, el primero es el proceso para diseñar, implementar y validar un secador mecánico de orégano, utilizando gas propano como combustible y el segundo es el costo del proceso de deshidratado, teniendo en cuenta el costo del consumo de energía eléctrica por el ventilador y el costo del consumo de gas propano por el intercambiador de calor. Para lograrlo se partió del estado del arte y del estudio de la materia prima (orégano), se establecieron como premisas de diseño las especificaciones técnicas necesarias y las variables que intervienen en el proceso, utilizando métodos conceptuales y de simulación para garantizar que se cumpla con la norma ISO 7925:1999 en la que se definen los requisitos para la comercialización del orégano seco y procesado, se hizo énfasis en el porcentaje de humedad que es el 10%. El porcentaje de humedad del producto se halló por el método de destilación azeotrópica, posteriormente se validó la funcionalidad y eficiencia, confrontando los resultados a partir de un diseño experimental, luego se obtuvo la curva de secado del orégano con el prototipo de secado y a partir de esta se verificó si cumple la norma ISO 7925:1999 y la norma NTC 4423 con el fin de obtener un producto final deshidratado con el porcentaje de humedad adecuado.

Palabras clave: Secado, orégano, gas propano, secador mecánico, costo.

Abstract

The article describes two important issues, the first is the process to design, implement and validate a mechanical dryer of oregano, using propane gas as fuel, and the second is the cost of the process of dehydrated, taking into account the cost of electric energy consumption by the fan and the cost of propane gas consumption by the heat exchanger. To achieve this, it was necessary review the state of the art and the study of the raw material (oregano), were established as premises of design the necessary technical specifications and the variables involved in the process, using conceptual methods and simulation to ensure that it complies with the ISO standard 7925:1999, which defines the requirements for the marketing of dried oregano and processed. Emphasis was made on the percentage of moisture that is 10%, the moisture of the product was found by the azeotropic distillation method, subsequently was validated the functionality and efficiency, comparing the results from an experimental design, then it was obtained the drying curve of oregano with the prototype of drying and it was checked if it meets ISO 7925:1999 standard and the NTC 4423 standard in order to obtain a final product dehydrated with the percentage of humidity appropriate.

Keywords: Drying, oregano, propane gas, mechanical dryer, cost.

1. Introducción

La razón más importante para la deshidratación del orégano es su conservación, mediante este método se promueve el mantenimiento de los componentes del material fresco y se evita la proliferación de microorganismos [1], [2]. En las últimas dos décadas, los avances de la tecnología de secado han conducido al desarrollo de procesos energética y económicamente más eficientes y a un alto rendimiento del alimento [3]-[5]. El rendimiento del alimento R es un valor constante para cada producto y se puede calcular según (1):

Donde, Hf es la humedad en base húmeda del producto (%) y Hs es la humedad en base seca del producto (%).

Turquía es uno de los países que más ha trabajado a nivel mundial en el secado de plantas. En el año 2001, el departamento de Agricultura y Maquinaria de la facultad de Agricultura de la Universidad de Cukurova publicó un artículo sobre desarrollo técnico y económico de un secador mecánico que utilizaba bandejas para el secado de plantas medicinales y aromáticas. Utilizaron para secar menta un calentador de aire con quemador de gas y ventilador y cámara de secado, a una temperatura entre 42°C y 50°C y un tiempo de secado de 9 horas con una humedad del 10%. Como combustible utilizaron GLP y con una potencia del quemador de 33,3 kW [6]. Una de las características negativas de este proyecto es la ausencia de un controlador de temperatura que pueda ver el usuario y un control de caudal para el ventilador, además no aparece el registro de la eficiencia del ventilador.

Kavack, Bicer y Cetinkaya de la Universidad de Firat de Turquía, hicieron un modelado de un secador convectivo de capa fina para hojas de perejil, utilizando energía solar. Los parámetros fueron: velocidad del aire de 1 m.s-1, temperaturas entre 56, 67, 85, y 93°C respectivamente y convección natural bajo el sol, los datos de secado se ajustaron a los diferentes modelos matemáticos tales como: Newton, Page, Henderson y Pabis. La radiación solar fue de 195 a 796 Wm-2. El modelo más ajustado al secado fue el de Pages [7]. Neslihan Colak y Anif Hepbasli de la Universidad de Ege en Turquía trabajaron con una bomba de calor para el secado de orégano, esta es una nueva tendencia en el secado de hierbas [8].

Hossain, Barry, Diana y Brunton del Instituto de Tecnología de Dublin, Holanda, trabajaron en las nuevas tendencias en el deshidratado de orégano las cuales son: secado a temperatura ambiente en cuarto oscuro y bien ventilado durante tres semanas a 14°C, también utilizaron tecnología de horno de secado al vacío cuyo nombre es Gallen Kamp a 70ºC, durante 16 h a 600 mbar. Otra tendencia es el secado por congelación en liofilizador Modelo A 6,14 a temperatura de 54ºC, y presión de 0,064 mbar durante 72 h [9].

Ringuelet, Martínez, Ré, Cerimelec y Henning de la Universidad Nacional de la Plata en Argentina, diseñaron una estructura para secado natural de orégano y menta. Construyeron un módulo experimental con cobertura de polietileno y aberturas laterales para regular la circulación de aire, con 24 h de tiempo de secado, 70 kg de material seco para 32 m2, la humedad fue del 11% y se presentó un incremento excesivo de la temperatura provocando deterioro en la calidad del producto. No se calculó la eficiencia del secador, no hay un modelo matemático del sistema y no hay un control de temperatura y humedad [10].

La empresa Arcoíris con sede en Medellín, seca en bandejas y al sol, hierbas aromáticas, entre ellas el orégano, no teniendo control sobre la temperatura y la humedad del proceso, disminuyéndose las propiedades organolépticas, presentándose así un producto no apto para el mercado interno. Esto hace que los principios activos se pierdan o se disminuya la concentración de estos y el secado no sea el adecuado, no existe un procedimiento adecuado de secado que cumpla la norma ISO7925:1999. Tampoco existen cálculos del secador ni rendimiento, solo lo hacen empíricamente.

2. Metodología

2.1 Materiales

Para determinar la densidad del orégano, se utilizaron dos procedimientos. El primero consiste en determinar la densidad por desplazamiento en probeta de 100 ml de un objeto como el orégano que es previamente pesado en balanza electrónica marca OHAUS de 0,001 de precisión. Con la lectura y el desplazamiento y el peso del orégano se calcula la densidad. El segundo procedimiento para determinar la densidad del orégano se basa en realizar una destilación azeotrópica, la cual consiste en colocar la muestra de orégano en un volumen de benceno, luego se procede a destilar. El producto obtenido de la destilación se lee mediante un balón o probeta adecuados y con este volumen se calcula la densidad del orégano. Se realizó la medición de la densidad a 48 muestras por el método de destilación azeotrópica puesto que el primer método no es adecuado porque el orégano es una planta higroscópica.

2.2 Diseño de la cámara de secado

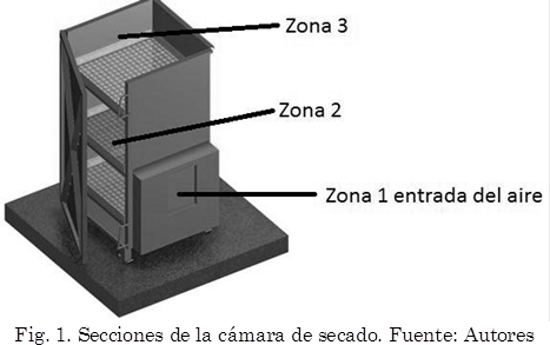

En la Fig. 1 se muestra el esquema de la cámara de secado usada para el secado de orégano. La zona 1 es la entrada de aire o donde se conecta el ventilador, la zona 2 es la cámara de secado y la zona 3 es la parte superior de la cámara de secado (que está a presión atmosférica). Con base en la literatura revisada, para este tipo de procesos se determina que la longitud de capa está entre 1 a 10 cm de profundidad [11]. Si la densidad determinada es 0,404 g.cm-3 y se tienen 6 kg de orégano, el volumen (V) de la cámara de secado es 14851,4851 cm3. Para el cálculo del área de la bandeja de secado se usa (2):

Donde, A es el área de la bandeja de secado en cm2, V es el volumen de la bandeja de secado en cm3, y Lcapa es la longitud de la capa en cm.

El área de la bandeja de secado entrega como resultado A = 0,296 m2. Se aproxima a 0,3 m2. Las bandejas pueden ser cuadradas o rectangulares con una superficie de 0,3 a 1 m2.bandeja-1 y se fabrican en cualquier material que sea compatible con las condiciones de corrosión y temperatura prevalecientes [11]. La bandeja seleccionada tiene 50 cm de longitud y una altura de 5 cm de capa, la bandeja es elaborada en acero inoxidable para alimentos. La malla interior de la bandeja es en acero inoxidable de 36 mm2 de acero por cada orificio, para un total de 5329 orificios por bandeja. En la literatura aparece el valor de la altura de la cámara de secado, se seleccionó el dato de 1 m de altura de la cámara de secado, ancho de 52 cm y una profundidad de 52 cm para que las bandejas se puedan colocar dentro de la cámara [6]. Como son tres bandejas, para 1 cm de altura se distribuyeron dentro de la cámara de secado teniendo en cuenta que la primer bandeja debe quedar encima de la entrada de aire del ventilador. La puerta de la cámara de secado debe quedar aislada y con buen ajuste de hermeticidad, para ello se utilizó un empaque de caucho. Se seleccionó una temperatura de secado de 40°C [10]. La humedad del orégano es 85% en base húmeda, se requiere llegar a 10% de humedad en base húmeda, con estos datos se puede determinar el rendimiento esperado, de acuerdo con (1).

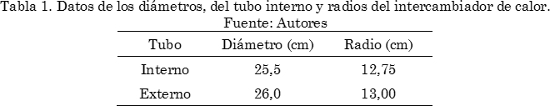

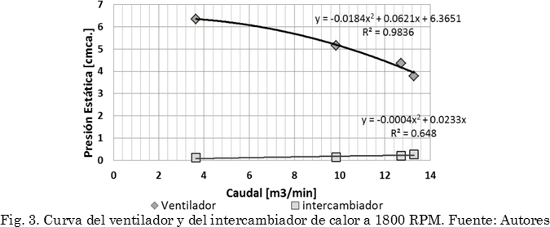

2.3 Selección del intercambiador de calor

Con base en procesos similares y para productos de iguales características organolépticas se realiza la selección correspondiente [12]. Es seleccionado un intercambiador de doble tubo. Sus características aparecen registradas en la Tabla 1.

El fluido por el tubo interno es el producto de la combustión de gas propano, el fluido por el área anular es el aire de la atmósfera. Este intercambiador es de calentamiento indirecto necesario para evitar contaminación y deterioro en el producto. Los datos de los diámetros del intercambiador de calor fueron obtenidos de una guía de dimensionamiento de intercambiadores de calor tubulares [12].

La Fig. 2 muestra un diagrama del intercambiador de calor en contraflujo, la entrada de aire y su salida y la entrada del producto de la combustión del gas propano, este intercambiador es a la entrada gas que es el aire atmosférico y la salida es gas que es el aire caliente.

2.4 Selección del quemador

El quemador se escogió de alta difusión porque entrega llamas largas, poco intensas y de temperatura relativamente bajas.

Este quemador se usa para obtener una temperatura a la salida del intercambiador de calor de 40°C y con potencia de 12 kW, la potencia se calculó con el poder calorífico superior del gas propano 22.4 kcal.l-1 y el caudal del gas es de 180 l.h-1 este último obtenido con medidor de sello seco del laboratorio de ciencias térmicas del Instituto Tecnológico Metropolitano - ITM. El cálculo dio 5 kW, pero comercialmente solo es posible obtener un quemador de alta difusión de 12 kW, el indicador de temperatura es una termocupla tipo J que está ubicada en la cámara de secado y la temperatura se controla abriendo y cerrando el paso del gas de la pipeta.

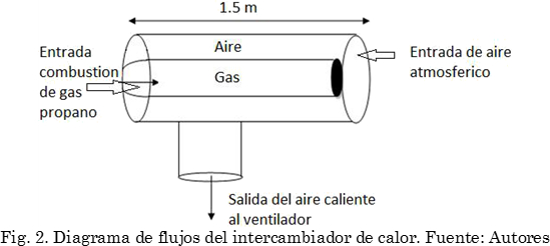

2.5 Diseño del ventilador

Se planteó el diseño de un ventilador centrífugo ya que estos pueden tolerar las fluctuaciones de presión estática, el caudal del ventilador es Q = 6 m3.min-1. Este dato del caudal está incluido en el algoritmo de diseño del ventilador y es obtenido del artículo desarrollo económico y técnico de secador de bandeja para plantas medicinales y aromáticas [6]. La presión se tomó de P = 5 cmca (esta es la presión del ventilador en centímetros columna de agua) y con los datos anteriores se ejecuta el algoritmo que entrega los resultados registrados en la Fig. 3 [13].

Se observa en la Fig. 2 que la presión estática del ventilador a 1800 RPM está en 6,5 cmca para un caudal de 3,6 m3.min-1. A medida que se incrementa el caudal del ventilador, la presión estática del ventilador va disminuyendo, la curva de pérdida de presión en el intercambiador de calor es mínima para una presión estática de 0,3 cmca se obtiene un caudal de 13,6 m3.min-1.

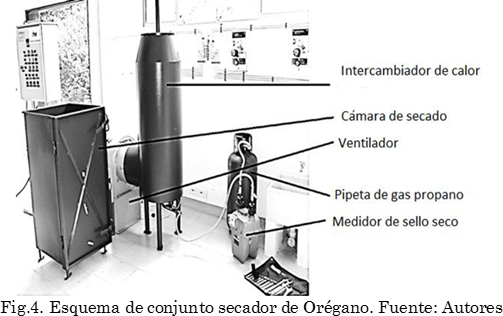

La metodología para el diseño del ventilador es conceptual y fue desarrollada por [13], con base en el algoritmo de [14]. Este algoritmo utiliza un método iterativo que combina los criterios de varios autores [15]. Además, realiza los cálculos necesarios para establecer las dimensiones del rotor, la voluta y la transmisión de potencia. El esquema del conjunto diseñado del secador aparece ilustrado en la Fig. 4.

2.6 Diseño experimental

Inicialmente se había planteado la posibilidad de realizar un diseño experimental de tipo factorial. Este diseño tiene aplicación si existen otras variables de control cambiando la temperatura y el caudal. En el proyecto se presenta un solo factor que es la distancia entre las bandejas, entonces se aplica un ANOVA o análisis de varianza. Así, el diseño experimental es de comparación de muestras.

Se realizó un diseño experimental de comparación de muestras mediante un análisis de varianza a un nivel de significancia del 95% buscando determinar la existencia de diferencias significativas entre las medias de los tratamientos. Se realizó una prueba de rangos múltiples LSD (diferencia mínima significativa) para determinar cuáles medidas fueron significativamente diferentes de otras. Las variables de control fueron la posición de las bandejas (bandeja 1, bandeja 2, bandeja 3) y se ubicaron a una distancia de 14 cm del fondo de la cámara de secado la bandeja 1, de 45 cm la bandeja 2 y de 77 cm la bandeja 3 de la zona más caliente.

3. Resultados y discusión

Después de hacer una prueba t al 5% (este tipo de prueba se aplica para obtener la media de una población) se obtuvo la densidad del orégano de 0,404 g.cm-3.

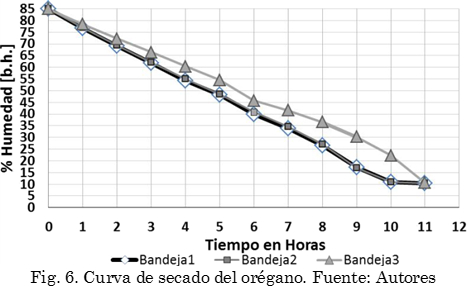

El tiempo de deshidratado del orégano es de 11 horas para este prototipo, comparado con el secador solar de la Fundación San Gabriel ubicada en el corregimiento de Santa Elena, Antioquia, este demora 72 horas de secado. La norma técnica colombiana NTC4423 que es la norma para condimentos y especias, especifica que la humedad para el orégano deshidratado es del 15%, lo cual valida el deshidratado en el prototipo en el cual se alcanzó la humedad del 10%, en las primeras dos bandejas en un tiempo de 10 horas, la correspondiente a la norma ISO 7925:1999, la tercer bandeja alcanzó la humedad del 10% en un tiempo de 11 horas.

Utilizando la tecnología desarrollada para 1 kg de orégano deshidratado, el costo es de $18509 incluyendo el consumo de gas que es de 1,98 m3 y el de la energía eléctrica que es de 2,2 kWh para 10 horas de secado. En el comercio, 1 kg de orégano deshidratado cuesta $80000, la ganancia con este prototipo es de $61491 por 1 kg.

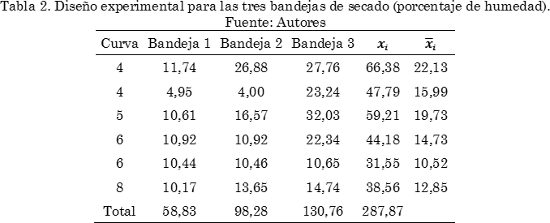

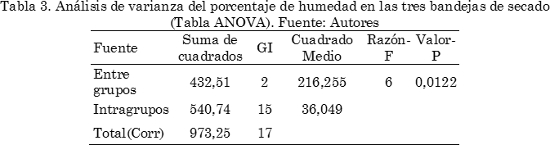

La variable a estimar es la humedad. Para ello se diseñó la Tabla 2, xi es la suma de las tres bandejas y ẍi es el promedio del contenido de humedad de las tres bandejas. La Tabla 2 contiene 18 muestras de humedad que fueron obtenidas en las pruebas de secado. En la Tabla 3 se realiza un análisis de varianza ANOVA. Este análisis se hizo en STATGRAPHICS Centurión XV versión 15.2.06. Los resultados se pueden apreciar en la Tabla 3.

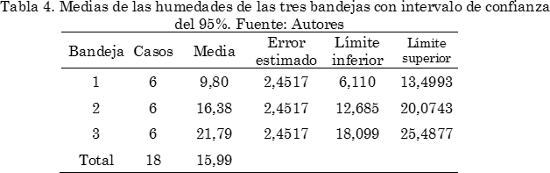

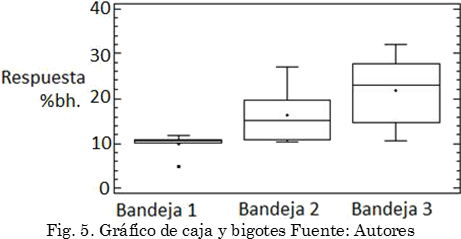

Puesto que el valor de P de la Tabla 3 es menor que 0,05, existe una diferencia estadísticamente significativa entre las medias de las tres variables con un nivel del 95% de confianza. En la Tabla 4, se observa la tabla de medias con intervalo de confianza del 95%. En la Fig. 5 se observa el gráfico de caja y bigotes, lo que corrobora la información de homogeneidad de las tres bandejas.

De la Fig. 6, se observa que el contenido de humedad en la bandeja 1 y la bandeja 2, siguen la misma tendencia, esto debido a la disminución de volumen de orégano de la bandeja 1, por efectos de eliminación de agua durante el secado, dejó muchos orificios descubiertos en los que el flujo pasa sin carga y es recibido por la bandeja 2.

El orégano de la bandeja 3 es más demorado en deshidratarse, esto es lógico porque el flujo encuentra más resistencia al paso del fluido en las dos primeras bandejas, mientras que en la tercera bandeja la temperatura es alrededor de 38°C.

4. Conclusiones

El desarrollo de la tecnología para deshidratación de orégano y plantas aromáticas es viable, el costo del equipo depende de la cantidad de orégano a deshidratar. En el caso del prototipo para 6 kg de orégano en verde, el valor es de tres millones de pesos ($3000000) sin incluir la pipeta de gas que vale $38000 comprada en el mes de septiembre del 2011 en Medellín. El costo de 1 kg de orégano en verde es de $3000. Para el orégano deshidratado con la tecnología del proyecto, el valor de 1 kg es de $6840, sin tener en cuenta el consumo de gas y el de la energía eléctrica para el ventilador. En el comercio, la presentación del orégano se está vendiendo en bolsas de 25 gramos de orégano deshidratado, esta presentación no dice a qué porcentaje de humedad está deshidratado el orégano, el cual tiene un costo de $2000. Con el costo anterior se puede calcular cuánto cuesta 1 kg de orégano deshidratado, usando el prototipo de secado, los mismos 25 gramos cuestan $171, lo cual permite obtener una ganancia de $1829 pesos por 25 gramos de orégano deshidratado.

Si la pipeta de GLP es de 33 libras, contiene 7,82 galones de gas, que equivale a 6,9 m3 de GLP, el consumo de gas promedio es de 0,18 m3.h-1, esto multiplicado por 11 horas de secado da 1,98 m3 de gas. La pipeta de 33 libras es apropiada para tres operaciones de secado, es decir se gastan $10789 pesos para 11 horas de deshidratado. La tecnología para el deshidratado de orégano planteada sirve para deshidratar el orégano y venderlo en el mercado internacional o interno, el cual es más conveniente para los pequeños productores de del corregimiento de Santa Elena - Antioquia. Hay que tener cuidado con el intercambio de las bandejas en el prototipo, para que la humedad se conserve en el valor del 10% en base húmeda en las tres bandejas. La vida útil del equipo se estima en 10 años (basados en el ciclo de vida del motor y el ventilador). Este secador no solo sirve para deshidratar orégano sino otras plantas como tomillo, romero, estragón, cebollín, albahaca y menta, entre otros.

Referencias

[1] P. Fito, M. Grau, J. Barat, and A. Albors, Introducción al secado de alimentos por aire caliente. Valencia, España: Universidad Politécnica de Valencia, 2001. [ Links ]

[2] J. A. Márquez and D. Marcal, "Principios de secado de granos psicrometría higroscopia," FAO, Santiago, 1991. [ Links ]

[3] Pierce, Practical guide to natural medicines. New York: Book William Morrow and Company, 1999. [ Links ]

[4] Daza, "Asistencia técnica en el negocio del orégano," Ministerio de Agricultura, Paraguay, 2007. [ Links ]

[5] L. F. López, D. M. González, J. A. Gómez, and C. Albarracín, "Agenda prospectiva de investigación y desarrollo tecnológico para la cadena productiva de plantas aromáticas, medicinales, condimentarias y afines con énfasis en ingredientes naturales para la industria cosmética en Colombia," Ministerio de Agricultura y Desarrollo Social, Bogotá, 2009. [ Links ]

[6] Y. Soysal and S. Öztekin, "PH-Postharvest Technology: Technical and Economic Performance of a Tray Dryer for Medicinal and Aromatic Plants," J. Agric. Eng. Res., vol. 79, no. 1, pp. 73-79, May 2001. [ Links ]

[7] E. Kavak Akpinar, Y. Bicer, and F. Cetinkaya, "Modelling of thin layer drying of parsley leaves in a convective dryer and under open sun," J. Food Eng., vol. 75, no. 3, pp. 308-315, Aug. 2006. [ Links ]

[8] N. Colak and A. Hepbasli, "A review of heat pump drying: Part 1 - Systems, models and studies," Energy Convers. Manag., vol. 50, no. 9, pp. 2180-2186, Sep. 2009. [ Links ]

[9] M. B. Hossain, C. Barry-Ryan, A. B. Martin-Diana, and N. P. Brunton, "Effect of drying method on the antioxidant capacity of six Lamiaceae herbs," Food Chem., vol. 123, no. 1, pp. 85-91, Nov. 2010. [ Links ]

[10] J. Ringuelet, S. Martínez, S. Ré, E. Cerimelec, and C. Henning, "Diseño de una estructura para secado natural de orégano y menta," Hortic. Argentina, vol. 27, no. 63, pp. 15-19, 2008. [ Links ]

[11] A. Marcilla Gomis, Introducción a las operaciones de separación: contacto continuo. Alicante: Publicaciones de la Universidad de Alicante, 1999, p. 391. [ Links ]

[12] M. Briceño, "Dimensionamiento de intercambiadores de calor tubulares," Universidad de los Andes, Mérida, 2005. [ Links ]

[13] J. Gutiérrez, "Metodologías para la construcción de ventiladores centrífugos para el secado de café en talleres rurales," Universidad Tecnológica de Pereira, Pereira, Colombia, 2008. [ Links ]

[14] C. A. Orozco, "Conceptos acerca del diseño de ventiladores centrífugos," Sci. Tech., vol. 1, pp. 60-70, 1995. [ Links ]

[15] F. Bedoya, "Metodología de diseño de ventiladores centrífugos utilizando programas computacionales," Universidad Tecnológica de Pereira, 2007. [ Links ]