Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

TecnoLógicas

versão impressa ISSN 0123-7799versão On-line ISSN 2256-5337

TecnoL. vol.18 no.35 Medellín jul./dez. 2015

Artículo de investigación/Research article

Desempeño mecánico y tribológico de baldosas cerámicas de arcilla roja recubiertas por proyección térmica a partir de alúmina

Mechanical and tribological performance of coated ceramic tiles with alumina by thermal spraying process

Marilse Araque-Pabón1, Gabriel Peña-Rodríguez2, Fabio Vargas-Galvis3

1Magíster en Ciencia y Tecnología de Materiales, Departamento de Química, Facultad de Ciencias Básicas, Universidad Francisco de Paula Santander, Cúcuta-Colombia, tecquimicaufps@gmail.com

2Doctor en Ingeniería de Materiales, Grupo GITEC, Departamento de Física, Facultad de Ciencias Básicas, Universidad Francisco de Paula Santander, Cúcuta-Colombia, gpenaro@ufps.edu.co

3Doctor en Ciencias y en Ingeniería, Grupo de Investigaciones Pirometálurgicas y de Materiales (GIPIMME), Universidad de Antioquia, Medellín-Colombia, fabio.vargas@udea.edu.co

Fecha de recepción: 20 de febrero de 2015 / Fecha de aceptación: 30 de junio de 2015

Como citar / How to cite

M. Araque-Pabón, G. Peña-Rodríguez y F. Vargas-Galvis, “Desempeño mecánico y tribológico de baldosas cerámicas de arcilla roja recubiertas por proyección térmica a partir de alúmina”, Tecno Lógicas, vol. 18, no. 35, pp. 125-135, 2015.

Resumen

Se presentan los resultados de la evaluación de la resistencia a la flexión y al desgaste por abrasión profunda de baldosas cerámicas de arcilla roja con y sin recubrimientos de Al2O3, depositados mediante proyección térmica oxiacetilénica. Las baldosas cerámicas fueron elaboradas por prensado uniaxial a 30 bares con posterior tratamiento de sinterización a 1100°C, a partir polvos atomizados de arcilla roja. Por su parte, para la elaboración de los recubrimientos se utilizaron polvos de α-Al2O3 de referencia comercial Sulzer Metco® 105SFP, los cuales fueron depositados obteniendo tres espesores diferentes. La resistencia a la flexión y a la abrasión profunda se evaluó de acuerdo con las normas ISO 10545-4 e ISO 10545-6 respectivamente. Los resultados obtenidos indican que la abrasión profunda de las baldosas cerámicas disminuyó al incrementarse el espesor de la capa de alúmina depositada. Por otra parte, los recubrimientos de alúmina incrementaron entre un 5 y un 49% la resistencia mecánica a la flexión de las baldosas de arcilla de acuerdo con el espesor y la adherencia de la capa al sustrato. Los resultados obtenidos contribuirán al desarrollo de productos cerámicos con valor agregado, para ser usados en diversas aplicaciones tecnológicas.

Palabras clave: Baldosas cerámicas, recubrimientos de alúmina, proyección térmica, resistencia mecánica a la flexión, desgaste por abrasión profunda.

Abstract

Mechanical and tribological performance of red clay ceramic tiles uncoated and coated by oxy-fuel thermal spraying process from α- Al2O3 powder was evaluated. The ceramic tile substrates were manufactured by uniaxial pressing at 30 bar pressure, and sintered at 1100°C, while alumina Sulzer-Metco 105SPFTM was used as feedstock powder to elaborate coatings with three different thicknesses. Both, the bending and the deep abrasion resistances were evaluated according to ISO 10545-4 e ISO 10545-6 standards respectively. The results obtained indicate that the deep abrasion in the ceramic tiles decreases when the thickness of alumina coating increases. On the other hand, the bending resistance of ceramic tiles coated increased between 5 and 49% regarding to those uncoated. These results contribute to the development of ceramic products with high value added, which can be used in various technological applications.

Keywords: Ceramic tiles, alumina coatings, thermal spray, bending and deep wear resistance.

1. Introducción

Los recubrimientos cerámicos depositados mediante proyección térmica han venido siendo ampliamente utilizados desde hace algunos años para proteger sustratos metálicos expuestos a daños generados por abrasión y otros tipos de desgaste [1]-[10], sin embargo, su aplicación sobre sustratos cerámicos, es poco reportado en la literatura.

Dentro de los diferentes procesos de proyección térmica, el de combustión oxiacetilénica se destaca por su versatilidad y bajo costo [11]. Óxidos de titanio, aluminio, zirconio, cromo y silicio entre otros son ampliamente utilizados para realizar recubrimientos superficiales con el fin de proveer resistencia a la corrosión, al desgaste, y al choque térmico principalmente [12[-[15].

Por otra parte, la funcionalización de superficies a base de estos óxidos, ha sido considerada como herramienta para el desarrollo y diseño de dispositivos cerámicos en aplicaciones biomédicas, biotecnológicas y ambientales [16], por ejemplo el depósito de nano-partículas de plata sobre superficies de alúmina porosa, ha permitido la desinfección de agua potable [17]-[18], o la funcionalización con dióxido de titanio foto-catalítico, y óxido de zinc de sustratos cerámicos, han aportado superficies auto-limpiantes, hidrófobas y antibacterianas [19]-[21].

Por lo anterior, en este trabajo se reportan los resultados de la evaluación mecánica (resistencia a la flexión), tribológica (desgaste por abrasión profunda), física (adherencia) y estructural (porosidad) de baldosas de cerámica roja recubiertas con alúmina ( Al2O3) mediante proyección térmica oxiacetilénica, con el fin de mejorar su resistencia al desgaste y a la flexión, como un proceso preliminar a su activación con óxidos de titanio y zinc, los cuales podrán aportar a la superficie de las baldosas cerámicas funciones catalíticas, antibacterianas y auto-limpiantes entre otras.

2. Materiales y métodos

Los sustratos fueron elaborados a partir de una pasta de arcilla roja atomizada suministrada por la empresa Cerámica Italia S.A, (San José de Cúcuta, Colombia) la cual es usada en la fabricación de baldosas esmaltadas para piso y pared. El conformado se realizó por prensado uniaxial a presión promedio de 30 bares, obteniendo prismas cuyas dimensiones son 10,0 x 5,0 x 0,7 cm. El proceso de cocción, se realizó en horno eléctrico gradiente marca Gabrielli® con curva de cocción a temperatura máxima de 1100,0°C, a razón de 10°C/min, durante una hora, posteriormente se apagó el horno dejándose enfriar las muestras en su interior por un tiempo de diez horas. Por su parte, para elaborar los recubrimientos, se usaron polvos comerciales de α-Al2O3 (99,7% en peso) suministrados por Sulzer Metco®, referencia 105 SFP, con distribución de tamaño entre 6,9-25,6 µm.

El proceso de elaboración de los recubrimientos se llevó a cabo usando la cámara de proyección térmica oxiacetilénica ARESTE [22], la cual permite controlar los flujos de gases utilizados para la combustión y para el transporte de los polvos de partida, así como la distancia de proyección, la velocidad relativa entre la antorcha y el sustrato, el número de pases de precalentamiento y de proyección, y el flujo de polvos, entre otros parámetros. La cámara de proyección térmica está provista de una antorcha Terodyn 2000TM (Eutectic Castolin, Suiza) y de un sistema vibratorio (Tumac CHTB 10, Italia) para la alimentación del polvo de partida. Las baldosas cerámicas utilizadas como sustrato fueron sujetadas en un porta-muestras hexagonal de 6,0 cm de longitud y 12,0 cm de distancia entre caras paralelas, que permite recubrir 6,0 muestras al mismo tiempo (ver Fig. 1).

Con el fin de obtener recubrimientos con diferente espesor, se realizaron tres proyecciones con diferente número de pases de la llama oxiacetilénica frente al sustrato, a saber: 5, 9 y 14 pases de proyección. Las muestras obtenidas en cada proyección fueron codificadas como M1, M2 y M3, respectivamente. En cada una de las proyecciones descritas anteriormente se utilizaron tres pases de precalentamiento.

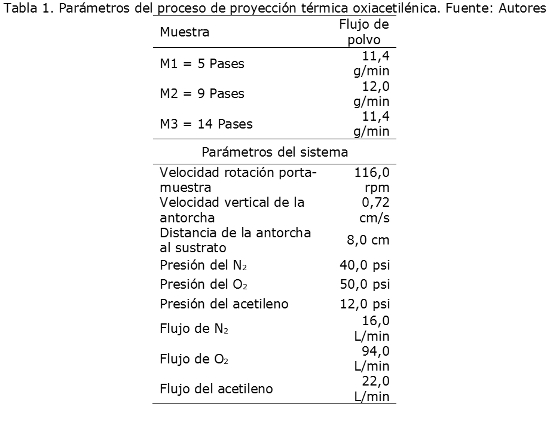

En la Tabla 1, se describen los parámetros utilizados en el proceso de la proyección térmica, los cuales fueron obtenidos a partir de pruebas piloto, simulaciones realizadas con el software Jets et Poudres y siguiendo lo reportado por Franco et al. [23], quienes también utilizaron los mismos polvos de α-Al2O3 para hacer recubrimientos utilizando el mismo equipo de proyección térmica.

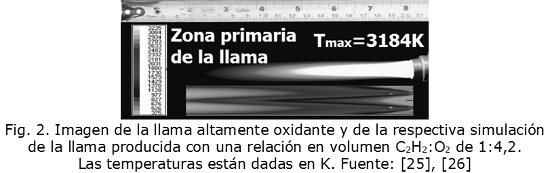

En la Tabla 1, se aprecia que el flujo de polvo de α-Al2O3 utilizado para hacer los tres recubrimientos fue similar, que la distancia de la antorcha a la muestra fue de 8 cm, y que la relación volumétrica de acetileno/ oxígeno fue de 0,234, equivalente a una razón combustible:oxígeno de 1:4,2 lo cual según lo reportado en la literatura [11], [24]-[26] corresponde al tipo de llama altamente oxidante, cuya zona primaria (cono) posee una temperatura ligeramente superior a 2900,0°C y una longitud cercana a los 4,0 cm, lo que resulta adecuado para la fusión de las partículas del polvo de partida de α-Al2O3 (ver Fig. 2).

La rugosidad media (Ra) superficial tanto de los sustratos como de los recubrimientos de alúmina fue medida de acuerdo con la norma ASTM D7127-13, utilizando un rugosímetro Mitutoyo referencia SJ 201. Dicho proceso consistió en realizar 10 medidas orientadas al azar y en diferentes direcciones de la muestra, cada una de ellas con un barrido de 12,5 mm. La resistencia mecánica a la flexión se llevó a cabo por triplicado según la norma ISO 10545-4, para lo cual se utilizó el equipo marca Gabrielli®, modelo Flexi-1000 LX-650, dicho proceso consiste en colocar la baldosa recubierta seca entre los dos apoyos separados 9,0 cm, luego se aplica la carga a razón de 1 N/mm2 por segundo en el punto medio sobre la superficie recubierta de la muestra, posteriormente usando la separación entre apoyos, el ancho y espesor de la muestra se registra la resistencia mecánica a la flexión o módulo de rotura en MPa.

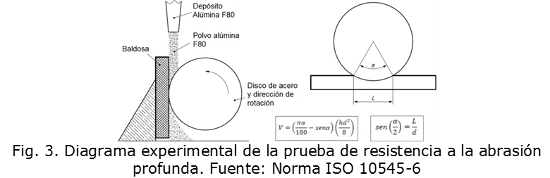

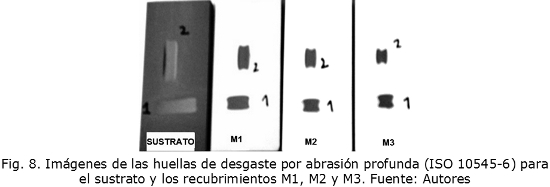

Por otra parte la abrasión profunda se evaluó por triplicado de acuerdo a la normas ISO 10545-6, mediante el equipo marca Gabrielli®-CAP-3. En la Fig. 3 se presenta un esquema de dicho proceso, el cual consiste en hacer huellas a la superficie de la muestra con un disco de acero (d=200,0 mm de diámetro, h=10,0 mm de espesor, 75,0 rpm), y polvo abrasivo de alúmina grado F80, el cual cae a razón de 1 gramo por vuelta, durante 2 minutos. Posteriormente, se mide la longitud (L) de la huella y se determina el volumen (V) en mm3 del material desprendido usando las expresiones que se muestran en la Fig. 3.

La porosidad transversal de las baldosas recubiertas fue medida sobre la sección transversal de cada una de las muestras mediante análisis de imágenes de acuerdo con la norma ASTM E-2109, utilizando el software Image J, mientras que la adherencia Pull-Off se determinó usando el equipo Elcometer Tipo III, según lo establecido en la norma ASTM D-4541-02.

El análisis morfológico superficial y de la sección transversal de los recubrimientos, fue realizado usando el Microscopio Electrónico de Barrido (MEB), FEI Quanta FG650, complementado con el software ImageTool versión 3.0, para lo cual las muestras fueron preparadas de acuerdo con la norma ASTM E1920-03(2014).

3. Resultados y discusión

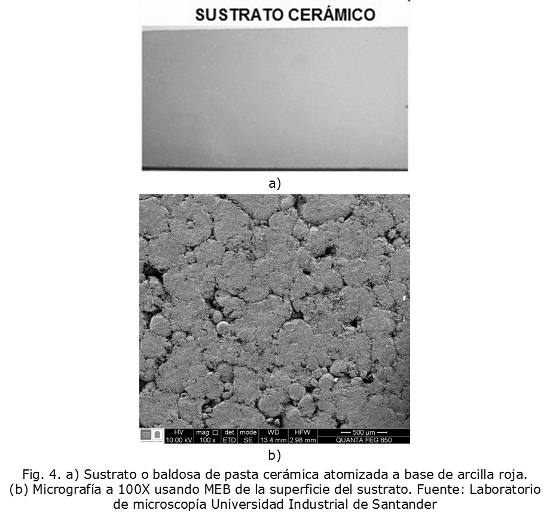

En la Fig. 4 se presenta la superficie de una de las baldosas cerámicas utilizadas como sustrato, en esta se observa una topografía superficial heterogénea, cuya rugosidad media Ra es de 4,3±0,3 µm, la cual es adecuada para realizar los recubrimientos sin necesidad de aplicar ningún material de anclaje (capa adhesiva), ni tratamiento (granallado, entre otros) a dicha superficie, que aporte rugosidad para permitir la unión (adhesión) mecánica de las partículas fundidas de alúmina al sustrato, así como la cohesión entre estas [27]. Lo anterior es un aporte significativo en este trabajo, pues no fue necesario realizar ningún tratamiento a la superficie del sustrato, y se estaría ahorrando dicha capa de anclaje al realizar la deposición de los recubrimientos.

La imagen de la muestra recubierta M2 (9 pases) y la correspondiente micrografía superficial a 2000X se presenta en la Fig. 5, en la cual se aprecia una morfología irregular de laminillas fundidas y semifundidas de alúmina, con diámetros promedio de 19,9 ± 3,4 µm, y a diferentes niveles de profundidad, que le otorgan a los recubrimiento rugosidades media Ra entre 7,8±0,4 y 9,3±0,7 µm (ver Tabla 2), valores similares a los reportado por Bolelli et al. [28] para baldosas cerámicas vitrificadas por proyección térmica, también se observan porosidades entre estas laminillas (ver Fig. 5b), las cuales son producidas por fallas en el apilamiento de las laminillas unas sobre otras durante cada pasada de la proyección térmica, determinando la cantidad y tipo de porosidad, así como microgrietas y otros defectos microestructurales en el recubrimiento, típicos de los procesos de proyección térmica [29].

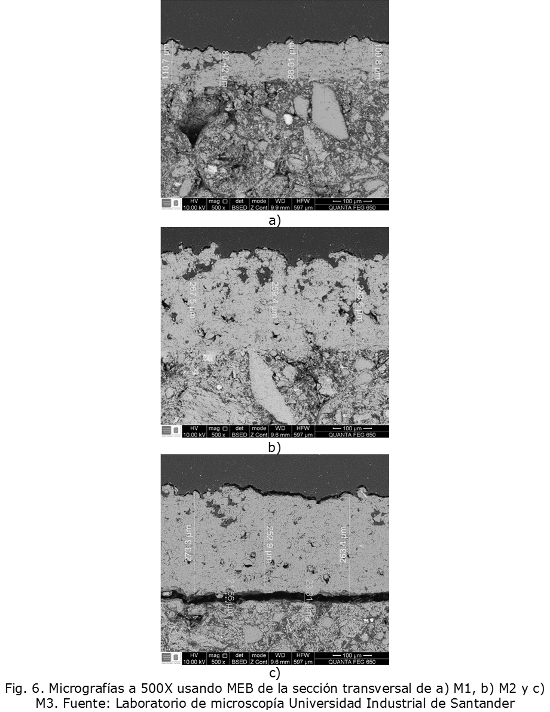

En la Fig. 6 se presentan las imágenes de la sección transversal de los tres recubrimientos, cuyo espesor promedio es 96±14 µm para M1; 256±13 µm para M2 y de 263±10 µm para M3. Adicionalmente, se observa que el recubrimiento correspondiente a 14 pases (M3), presenta desprendimiento parcial del sustrato (∼20µm), mientras que en las otras dos muestras (M1 y M2) se observó que el recubrimiento está completamente adherido a las baldosas cerámicas. El espesor de la muestra M3 es muy similar al de la muestra M2 a pesar de que el de la muestra M3 fue depositado utilizando 5 pases de proyección adicionales.

Esto se explica a la luz del mecanismo de adhesión que sucede entre el recubrimiento y el sustrato, donde primero existe un anclaje mecánico al sustrato de las primeras capas de alúmina, que se forma cuando las partículas fundidas total o parcialmente, impactan en estado plástico sobre la superficie de la baldosa cerámica, quedando unidas debido a la porosidad y rugosidad de estas. Posteriormente, y a medida que aumenta el número de pases, el espesor de la capa crece y con él una mayor cantidad de calor se acumula en su superficie, generando un aumento en el gradiente de temperatura entre las primeras y las últimas capas depositadas, lo que produce un incremento en los esfuerzos residuales y en la temperatura superficial del recubrimiento [30], que puede superar la temperatura crítica a la cual las partículas se depositan formando una estructura en forma de discos fundidos y por lo tanto, formará grandes salpicaduras que aumentan significativamente la rugosidad de la superficie del recubrimiento y dificulta la adhesión de nuevas partículas.

En la Tabla 2, se aprecia el aumento de la rugosidad superficial del recubrimiento M2 respecto al M1, lo cual dificultaría la adición de nuevas partículas depositadas durante los últimos 5 pases de proyección en el recubrimiento M3. Por lo anterior, entre el noveno y el decimocuarto pase, más que depositar partículas lo que se produce es un calentamiento de la superficie de la capa depositada en los nueve primeros pases, lo que genera una mayor densificación de la superficie de la muestra M3 y un aumento de los esfuerzos térmicos en la misma, los cuales conllevaron al desprendimiento parcial del recubrimiento M3 (ver Fig. 6c). Mellali et al., encontraron que al depositar partículas de alúmina sobre sustratos metálicos, la adhesión y la cohesión de las partículas del recubrimiento tiende a disminuir cuando el sustrato es demasiado rugoso [31].

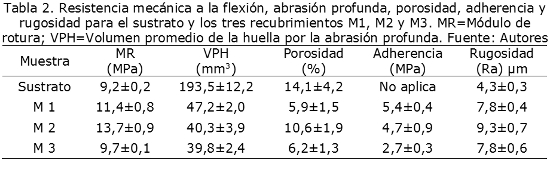

De otro lado, los resultados de la resistencia mecánica a la flexión, al desgaste por abrasión profunda, la porosidad transversal, la adherencia y rugosidad media (Ra) para los sustratos cerámicos recubiertos y sin recubrir se reportan en la Tabla 2.

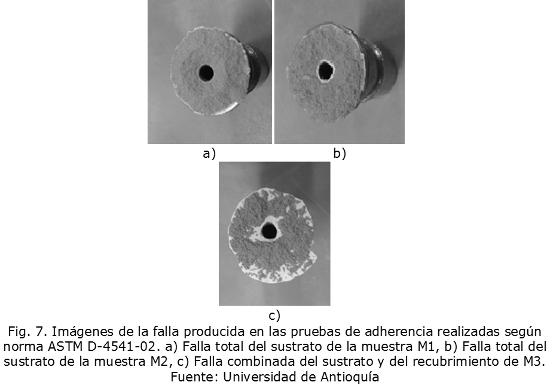

Al comparar la resistencia mecánica a la flexión o módulo de rotura (MR) de las muestras sin recubrimiento (sustrato) con la hallada para las muestras recubiertas (M1, M2 y M3), se encontró un incremento del 23,9%, 48,9% y 5,4% respectivamente, donde es evidente que el resultado hallado para el recubrimiento M3, puede estar influenciado por el desprendimiento parcial de la capa observado por MEB en la Fig. 6c, este resultado también es coherente con lo encontrado en la prueba de adherencia (ver Fig. 7), pues se aprecia que dicho parámetro para M3 es el 50% de M1, y menor en un 42% que el de M2. Por otra parte los valores de MR para M3 y el sustrato son similares a las reportadas por Carvalho et al. [32] para baldosas Portuguesas quienes hallaron un MR de 9,7 MPa, mientras que el MR de M1=11,4 MPa, y de M3=13,7 MPa, cumple con los requerimientos exigidos para los revestimientos de pared de empresas como Cerámica Italia S.A [33], y Cerámica Alfa S.A [34], y es muy similar a los hallados por Jordan et al. [35] para los revestimientos cerámicos obtenidos con arcillas de Castellón (España).

El aumento en la resistencia a la flexión de los sustratos recubiertos puede ser debido a dos mecanismos que están actuando de manera individual o combinada, ellos son: Los esfuerzos compresivos que se producen en la superficie del sustrato durante la deposición de las partículas y que pueden contrarrestar parcialmente los esfuerzos tensiles causantes de la fractura durante el ensayo de flexión; y el sellamiento de poros y otras irregularidades de la superficie del sustrato, las cuales son las principales iniciadores de grietas en la cara que se encuentra sometida a tensión en el ensayo de flexión, lo anterior se confirma al comparar la porosidad del sustrato con la de las muestras recubiertas (ver Tabla 2).

Este segundo mecanismo pareciera ser la causa más probable del aumento de la resistencia a la flexión de los sustratos cerámicos recubiertos, ya que como se aprecia en la Fig. 6, las partículas de alúmina que formaron la capa que está en contacto con la superficie del sustrato sellaron casi la totalidad de las irregularidades presentes en él, mejorando la resistencia a la generación y propagación de grietas, lo cual fue menos efectivo en la muestra M3, en la que el recubrimiento se adhirió parcialmente (solamente en zonas localizadas) a la baldosa cerámica.

En la prueba de adherencia, el arranque por tensión realizada a las muestras M1 y M2 indicó que los recubrimientos se encuentran muy bien adheridos al sustrato de tal forma que la falla se produce por fractura de la baldosa (sustrato) y no por desprendimiento de la capa de alúmina (ver Fig. 7), lo cual refuerza la hipótesis de que la capa de alúmina se ancla en las irregularidades del sustrato sellando los poros y otros defectos presentes en su superficie, y que el recubrimiento de la muestra M3 se encuentra parcialmente desprendido del sustrato, lo que se vio reflejado en la falla de aproximadamente 80% del sustrato y de cerca del 20% del recubrimiento (porcentajes en área medidos por análisis de imágenes con el software image J a partir de la Fig. 7c. Por otra parte, se encontró que los valores reportados para la adherencia, están en rango de los reportados por Kishitake et al. [36], quienes afirman que dicho parámetro para recubrimientos de α-alúmina deben ser superiores a 2 MPa, el cual puede incrementarse hasta 20 MPa por tratamientos térmicos a temperaturas del orden de los 1573 a 1673 K.

De los resultados de la medida de resistencia a la abrasión profunda, se infiere que a medida que se incrementa el espesor del recubrimiento (Al2O3), el volumen promedio de la huella disminuye, lo cual es consistente, ya que a mayor espesor de la capa mayor es la protección que esta ofrece al sustrato (ver Fig. 8). Es bien conocido que la alúmina tiene una alta dureza y por lo tanto es un material resistente al desgaste [12]. Al comparar el volumen de la huella producida por abrasión profunda del sustrato con los de las muestras recubiertas, se evidencia que el recubrimiento de alúmina protege al sustrato del desgaste por abrasión hasta en un 80%.

A pesar de que el recubrimiento de la muestra M3 presentaba desprendimiento parcial del sustrato (ver Fig. 6c), esto no fue inconveniente para protegerlo del efecto de la abrasión profunda, ya que en esta prueba las condiciones a las que es expuesta la capa tiende a unirla al sustrato evitando su desprendimiento total. Por otra parte, se encontró que los valores hallados para la resistencia a la abrasión profunda cumplen con lo exigido para los revestimientos de pared de baldosas esmaltadas [33], [34].

4. Conclusiones

Se evidenció que el uso de la técnica de proyección térmica oxiacetilénica para depositar polvos de α-Al2O3, sobre sustratos de baldosas cerámicas de arcilla roja fue efectiva, donde no fue necesario aplicar ninguna capa de material de anclaje, ni preparar el sustrato, para que las partículas fundidas se adhirieran, lo anterior se debe a que los sustratos presentan porosidad y rugosidad adecuada para tal fin.

La resistencia a la flexión de las baldosas cerámicas recubiertas incrementó significativamente (hasta un 49%) respecto a la de aquellas sin recubrir. Dicho aumento es más efectivo si las partículas del recubrimiento sellan bien los poros y otros defectos presentes en la superficie del sustrato. Así mismo, se pudo establecer que los recubrimientos de alúmina tienen la capacidad de proteger a los sustratos cerámicos a la abrasión profunda y dicha capacidad se incrementa a medida que aumenta el espesor del recubrimiento hasta en un 80%.

En general, se concluye que los recubrimientos M1 y M2 son buenos candidatos para ser usados en revestimientos de hornos de alta temperatura, resistentes al desgate por abrasión, así como en aplicaciones tecnológicas propias conferidas por las propiedades de la alúmina.

5. Agradecimientos

Al FINU-UFPS, por el apoyo económico según contrato No.006-2013, a la Estrategia de Sostenibilidad 2014-2015 de la Universidad de Antioquia que permitió la participación del grupo GIPIMME en la elaboración de los recubrimientos.

Referencias

[1] G. Bolelli, V. Cannillo, L. Lusvarghi, and T. Manfredini, “Wear behaviour of thermally sprayed ceramic oxide coatings,” Wear, vol. 261, no. 11-12, pp. 1298-1315, 2006. [ Links ]

[2] F. Vargas, H. Ageorges, P. Fournier, P. Fauchais, and M. E. López, “Mechanical and tribological performance of Al2O3-TiO2 coatings elaborated by flame and plasma spraying,” Surf. Coatings Technol., vol. 205, no. 4, pp. 1132-1136, 2010. [ Links ]

[3] R. Westergard, N. Axen, U. Wiklund, and S. Hogmark, “An evaluation of plasma sprayed ceramic coatings by erosion, abrasion and bend testing,” Wear, vol. 246, pp. 12-19, 2000. [ Links ]

[4] H. M. Hawthorne, L. C. Erickson, D. Ross, H. Tai, and T. Troczynski, “The microstructural dependence of wear and indentation behaviour of some plasma-sprayed alumina coatings,” Wear, vol. 203-204, no. 96, pp. 709-714, 1997. [ Links ]

[5] R. Westergård, L. C. Erickson, N. Axén, H. M. Hawthorne, and S. Hogmark, “The erosion and abrasion characteristics of alumina coatings plasma sprayed under different spraying conditions,” Tribol. Int., vol. 31, pp. 271-279, 1998. [ Links ]

[6] V. Geaman, M. Pop, D. Motoc, and I. Radomir, “Tribological properties of thermal spray coatings,” Eur. Sci. J., vol. 3, no. December, pp. 154-159, 2013. [ Links ]

[7] C. A. Berkath Ali Khan, C. Anil Kumar, and P. M. Suresh, “Tribological behavior of plasma sprayed Al2O3-TiO2 coating on Al-6082T6 substrate,” Int. J. Innov. Res. Sci. Eng. Technol., vol. 3, no. 6, pp. 13956-13963, 2014. [ Links ]

[8] X. Lu, D. Yan, Y. Yang, Y. Dong, J. He, and J. Zhang, “Phase evolution of plasma sprayed Al2O3-13%TiO2 coatings derived from nanocrystalline powders,” Trans. Nonferrous Met. Soc. China, vol. 23, no. 10, pp. 2951-2956, 2013. [ Links ]

[9] C. J. Li and B. Sun, “Microstructure and property of Al2O3 coating microplasma-sprayed using a novel hollow cathode torch,” Mater. Lett., vol. 58, no. 1-2, pp. 179-183, 2004. [ Links ]

[10] C. J. Li, G. J. Yang, and A. Ohmori, “Relationship between particle erosion and lamellar microstructure for plasma-sprayed alumina coatings,” Wear, vol. 260, no. 11-12, pp. 1166-1172, 2006. [ Links ]

[11] P. L. Fauchais, J. V. R. Heberlein, and M. I. Boulos, Thermal Spray Fundamentals. Springer US, 2014, p. 1566. [ Links ]

[12] Y. Wang, S. Jiang, M. Wang, S. Wang, T. D. Xiao, and P. R. Strutt, “Abrasive wear characteristics of plasma sprayed nanostructured alumina/titania coatings,” Wear, vol. 237, no. 2, pp. 176-185, 2000. [ Links ]

[13] N. Bhatnagar, “Thermal Sprayed Alumina Nanocoatings for Corrosion Prevention,” in International Journal of Chemical, Environmental & Biological Sciences (IJCEBS), 2014, pp. 61-64. [ Links ]

[14] P. Ctibor, I. Píš, J. Kotlan, Z. Pala, I. Khalakhan, V. Štengl, and P. Homola, “Microstructure and Properties of Plasma-Sprayed Mixture of Cr2O3 and TiO2,” J. Therm. Spray Technol., vol. 22, no. 7, pp. 1163-1169, 2013. [ Links ]

[15] Y. Sert and N. Toplan, “Tribological behavior of a plasma-sprayed Al2O3-TiO2-Cr2O3 coating,” Mater. Tehnol., vol. 47, no. 2, pp. 181-183, 2013. [ Links ]

[16] L. Treccani, T. Yvonne Klein, F. Meder, K. Pardun, and K. Rezwan, “Functionalized ceramics for biomedical, biotechnological and environmental applications,” Acta Biomater., vol. 9, no. 7, pp. 7115-7150, 2013. [ Links ]

[17] G. V. E. Cabala and W. Acchar, “Silver Nanoparticle Surface Functionalized Alumina Filters for Disinfection of Potable Water,” Mater. Today Proc., vol. 2, no. 1, pp. 321-330, 2015. [ Links ]

[18] B. Yahyaei, S. Azizian, A. Mohammadzadeh, and M. Pajohi-Alamoti, “Preparation of clay/alumina and clay/alumina/Ag nanoparticle composites for chemical and bacterial treatment of waste water,” Chem. Eng. J., vol. 247, pp. 16-24, 2014. [ Links ]

[19] R. Benedix, F. Dehn, J. Quaas, and M. Orgass, “Application of titanium dioxide photocatalysis to create self-cleaning building materials,” Lacer, vol. 3, pp. 157-168, 2000. [ Links ]

[20] S. Banerjee, D. D. Dionysiou, and S. C. Pillai, “Self-cleaning applications of TiO2 by photo-induced hydrophilicity and photocatalysis,” Appl. Catal. B Environ., vol. 176-177, pp. 396-428, 2015. [ Links ]

[21] L. Tang, S. Yang, Z. Wang, and B. Zhou, “Synthesis of hydrophobic ZnO branches by a phase transfer-based solution method,” Ceram. Int., vol. 39, no. 5, pp. 5771-5776, 2013. [ Links ]

[22] E. Restrepo, F. Vargas, M. López, R. Cardona, and G. Duarte, “Elaboración de recubrimientos cerámicos mediante proyección térmica por combustión a partir de residuos sólidos industriales,” Rev. Mater., vol. 17, no. 4, pp. 1176-1185, 2012. [ Links ]

[23] D. Franco, F. Vargas, M. E. López, and J. Rodríguez, “Development of a metal/ceramic coating applied by flame thermal spraying process to protect molds used in glass manufacturing from the effects of temperature,” Rev. Colomb. Mater., vol. 5, pp. 114-119, 2013. [ Links ]

[24] F. Vargas, “Elaboration de couches céramiques épaisses à structures micrométriques et nanométriques par projections thermiques pour des applications tribologiques,” Université de Limoges, 2010. [ Links ]

[25] C. Parra and D. Soto, “Desarrollo de recubrimientos de cobre y/o aleaciones de cobre sobre electroporcelanas, a partir de polvos comerciales y residuos industriales mediante proyección térmica con llama oxiacetilénica,” Universidad de Antioquia, 2015. [ Links ]

[26] E. Cadavid, “Elaboración y estudio de la adherencia de recubrimientos de Al2O3 -TiO2 depositados mediante proyección térmica por combustión oxiacetilénica sobre herrajes de hierro fundido y acero,” Universidad de Antioquia, 2015. [ Links ]

[27] R. S. C. Paredes, S. C. Amico, and a. S. C. M. D’Oliveira, “The effect of roughness and pre-heating of the substrate on the morphology of aluminium coatings deposited by thermal spraying,” Surf. Coatings Technol., vol. 200, no. 9, pp. 3049-3055, 2006. [ Links ]

[28] G. Bolelli, V. Cannillo, L. Lusvarghi, T. Manfredini, C. Siligardi, C. Bartuli, A. Loreto, and T. Valente, “Plasma-sprayed glass-ceramic coatings on ceramic tiles: Microstructure, chemical resistance and mechanical properties,” J. Eur. Ceram. Soc., vol. 25, no. 11, pp. 1835-1853, 2005. [ Links ]

[29] R. W. Trice and K. T. Faber, “Role of Lamellae Morphology on the Microstructural Development and Mechanical Properties of Small-Particle Plasma-Sprayed Alumina,” J. Am. Ceram. Soc., vol. 83, no. 4, pp. 889-896, 2000. [ Links ]

[30] L. Pawlowski, The Science and Engineering of Thermal Spray Coatings. John Wiley and Sons, 2008, p. 656. [ Links ]

[31] M. Mellali, P. Fauchais, and A. Grimaud, “Influence of substrate roughness and temperature on the adhesion/cohesion of alumina coatings,” Surf. Coatings Technol., vol. 81, no. 2-3, pp. 275-286, 1996. [ Links ]

[32] A. P. Carvalho, M. F. Vaz, M. J. Samora, and J. Pires, “Characterisation of Ceramic Pastes of Portuguese Ancient Tiles,” Mater. Sci. Forum, vol. 514-516, pp. 1648-1652, 2006. [ Links ]

[33] Ceramicaitalia, “Características técnicas,” Ficha Técnica RV, 2015. [Online]. Available: http://www.ceramicaitalia.com/inf/images/stories/WebPageFiles/FichaTecnicaRV.pdf. [ Links ]

[34] Alfa, “Ficha Técnica Cerámica Pared: AG-SA-CC-FT 007,” 2015. [ Links ]

[35] M. M. Jordán Vidal, T. Sanfeliu Montolio, and C. De la Fuente Cullell, “Resistencia mecánica y porosidad de soportes para pavimentos y revestimientos cerámicos obtenidos con arcillas de Castellón,” Mater. Construcción, vol. 51, no. 261, pp. 5-20, 2001. [ Links ]

[36] K. Kishitake, H. Era, F. Otsubo, and T. Sonoda, “Improvement of the Adhesion of a Ceramic Coating on a Ceramic Substrate,” J. Therm. Spray Technol., vol. 7, no. 1, pp. 64-70, 1998. [ Links ]