Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

TecnoLógicas

Print version ISSN 0123-7799On-line version ISSN 2256-5337

TecnoL. vol.19 no.36 Medellín Jan./June 2016

Artículo de investigación/Research article

Secado de Rodajas de Fruto del Árbol del Pan Mediante la Técnica de Ventana Refractiva®

Dried fruit breadfruit slices by Refractive Window™ technique

Diego F. Tirado1, Diofanor Acevedo-Correay2,Piedad M. Montero-Castillo3

1Ph.D. (c) Ingeniería Química, M.Sc. Ingeniería Ambiental, Grupo de Investigación en Nutrición, Salud y Calidad Alimentaria (NUSCA), Facultad de Ingeniería, Universidad de Cartagena, Cartagena-Colombia, dtiradoa@unicartagena.edu.co

2PhD. Ingeniería de Alimentos, docente investigador Grupo de investigación en Nutrición, Salud y Calidad Alimentaria (NUSCA), Universidad de Cartagena, Cartagena-Colombia, dacevedoc@unicartagena.edu.co

3MSc. Ciencia y Tecnología de Alimentos, Docente investigadora del Grupo de investigación en Nutrición, Salud y Calidad Alimentaria (NUSCA), Programa Ingeniería de Alimentos, Facultad de Ingeniería, Universidad de Cartagena, Cartagena-Colombia, pmonteroc@unicartagena.edu.co

Fecha de recepción: 21 de julio de 2015/ Fecha de aceptación: 17 de noviembre de 2015

Como citar / How to cite

D.F. Tirado, D. Acevedo-Correa y P.M. Montero-Castillo, “Secado de rodajas de fruto del árbol del pan mediante la técnica de Ventana Refractiva®”, Tecno Lógicas, vol. 19, no. 36, pp. 103-111, 2016.

Resumen

Una gran cantidad de productos son secados por diversas razones, tales como la preservación, la reducción de peso y el mejoramiento de su estabilidad. Sin embargo, los métodos tradicionales de secado de alimentos sólidos no presentan productos de bajo costo y alta calidad de manera simultánea. A pesar de que existen métodos efectivos de deshidratación de los alimentos como la liofilización, que preserva el sabor, color y las vitaminas, son tecnologías de poca accesibilidad, por lo cual se hacen necesarios procesos alternativos que sean eficientes y económicos. El objetivo de esta investigación fue comparar la cinética del secado de rebanadas de fruto del árbol del pan (Artocarpus communis) mediante la técnica de Ventana Refractiva® (VR) con la de secado en bandeja. Para llegar a cabo este trabajo, se usaron rodajas de 1 y 2 mm de espesor. El secado con VR se realizó con temperatura del baño de agua a 92 °C; y el secado en bandeja a 62 °C y una velocidad del aire de 0,52 m/s. Durante el secado por la técnica de VR, el contenido de humedad llega a niveles más bajos que el secado en bandejas. De igual manera sucede con las muestras de 1 mm, las cuales, por tener menor diámetro alcanzan niveles de humedad inferior que las muestras de 2 mm. Las mayores difusividades se obtuvieron durante el secado por VR en rodajas de 1 y 2 mm con coeficientes de 6,13 y 3,90*10-9 m2/s respectivamente.

Palabras clave: Cinética del secado, fruto del árbol del pan, Artocarpus communis, tiempo de secado, Ventana Refractiva®.

Abstract

A large amount of products are dried due several reasons as preservation, weight reduction and improvement of stability. However, on the market are not offered low-cost and high quality products simultaneously. Although there are effective methods of dehydrating foods such as freeze drying, which preserves the flavor, color and vitamins, they are poor accessibility technologies. Therefore, alternative processes are required to be efficient and economical. The aim of this research was compare drying kinetics of sliced of breadfruit (Artocarpus communis) using the technique of Refractive Window® (VR) with the tray drying. To carry out this study, sliced of 1 and 2 mm thick were used. Refractive window drying was performed with the water bath temperature to 92 °C; and tray drying at 62 °C and an air velocity of 0.52 m/s. During the Refractive window drying technique, the moisture content reached the lower than tray drying levels. Similarly it happened with samples of 1 mm, which, having a smaller diameter reached lower moisture levels than samples 2 mm. The higher diffusivities were obtained during drying sliced VR 1 and 2 mm with coefficients of 6.13 and 3.90*10-9 m2/s respectively.

Keywords: Breadfruit, drying, drying kinetics, Refractive WindowTM.

1. Introducción

El árbol del pan (Artocarpus altilis y similares) es una especie perteneciente al género de los Artocarpus, dentro de la tribu de las Artocarpeae, de la familia de las Moraceae con cientos de variedades de árboles distribuidas desde el sudeste asiático hasta la Polinesia, pasando por Oceanía. La acción antrópica ha distribuido la especie por todas las áreas tropicales del planeta, especialmente la zona de las Antillas. La especie más conocida es la Artocarpus altilis, o árbol del pan propiamente dicho. Esta especie, junto con el árbol de Jack (Artocarpus heterophyllus) son las más cultivadas del género por todo el mundo [1]. El fruto del árbol del pan (Artocarpus communis) es el producto tropical que se obtiene del árbol del pan, es comestible y un recurso natural valioso debido a su alto contenido en nutrientes (84,2% de carbohidratos, proteínas de 4,1%, fibra de 3,5% y 2,9% de minerales en peso seco) [2], [3].

En la actualidad, una gran cantidad de productos son secados con el objetivo de aumentar su preservación, reducción de peso o volumen y el mejoramiento de su estabilidad [4]-[7], sin embargo, los métodos tradicionales de secado de alimentos sólidos son costosos, razón por la cual es difícil encontrar productos de bajo costo y alta calidad de manera simultánea [4].

La calidad de los productos secos disminuye debido a la sensibilidad al calor de los nutrientes y los cambios adversos en las propiedades fisicoquímicas de la mayoría de frutas y verduras. A pesar que métodos como la liofilización ofrecen productos deshidratados con forma preservada, sabor, color y vitaminas, el costo de este tipo de tecnologías es mucho mayor que el costo asociado a la desecación con aire caliente, por secado solar, secado en bandeja con aire caliente, secado por congelación o secado por lecho fluidizado [8], [9], por lo cual se hace necesario buscar métodos alternativos, que sean eficientes y económicos [10]-[12].

Para la deshidratación eficaz de alimentos sensibles al calor, como lo es el fruto del árbol del pan, en 1986 una nueva técnica de secado fue patentada por MCD Technologies, Inc. (Washington, EE.UU.), llamada Ventana Refractiva®™ (VR) [10], [11]. Esta tecnología es un método novedoso y rápido en la deshidratación de alimentos [11], [12]. Utiliza agua a 95°C como principal medio de transferencia de calor para transmitir energía, principalmente por radiación térmica. El proceso permite que la radiación proveniente del agua caliente pase a través de una película que literalmente está flotando en la superficie del agua, de esta forma, la radiación térmica llega al producto, provocando la evaporación del agua que constituye al alimento, como consecuencia, se genera una rápida deshidratación del alimento a presión atmosférica [12]. Esta tecnología de ventana refractiva ha surgido como una alternativa interesante debido a que es una técnica relativamente simple y de bajo costo, en comparación con la liofilización y otros procesos de deshidratación. La tecnología de VR ha sido utilizada en el desarrollo de evaporadores y secadores, garantizando una alta eficiencia térmica, operación simple, limpieza rápida y un bajo costo de mantenimiento [11].

La mayoría de los estudios sobre la técnica VR se han llevado a cabo con las frutas y verduras en puré o zumo; sin embargo, esta técnica también es atractiva para el secado de rodajas de frutas y verduras. Estudios recientes han trabajado el secado mediante VR en rebanadas de mango [11], puré de papaya [13], flor de Jamaica [14], Zapallo [15], lúcuma [10], pulpa de mango [16] y otros productos.

En otros estudios, Nindó y colaboradores [17] experimentaron la técnica de VR en el secado de puré de calabaza para evaluar la eficiencia energética y el efecto de la reducción microbiana. Para los autores, esta técnica fue capaz de reducir el contenido de humedad del 80 % al 5 % en menos de 5 minutos. Por otra parte, Nindó y colaboradores en otra investigación [18] ensayaron con el secado de crema de espárragos para uso como ingrediente en alimentos instantáneos. Estos autores implementaron cinco métodos de secado: secado en bandeja, lecho fluidizado, microondas, VR y liofilización; encontrándose el gran poder deshidratados de la técnica de VR. Finalmente, Ochoa-Martínez y colaboradores [11], en el secado de mango con humedad del 83-86 % en peso, mediante bandeja y VR, observaron que para la segunda, el contenido de humedad disminuyó rápidamente a un valor por debajo de 5 % en aproximadamente 30 minutos para muestras con diámetro de 1 mm, y 60 minutos para muestras con diámetro de 2 mm. Por el contrario, en el secado de bandejas tomó cerca de 240 minutos obtener resultados similares que en la técnica de VR.

Por otro lado, un tema importante a ser estudiado en el secado de alimentos, es la migración por difusión de la humedad a partir de la determinación de la difusividad efectiva de agua (De) [11]. La determinación de De toma en cuenta la porosidad interna, tortuosidad de la muestra, la deformación de la matriz vegetal, los cambios de volumen, la composición y la estructura de los alimentos, las interacciones con el agua el material y el transporte de agua multifásico [11], [19]. Debido a que las frutas y verduras son susceptibles al calor, la selección de una tecnología de secado adecuado es una tarea difícil, por lo tanto, se debe hacer estudios de todos los factores que influyen en el proceso [11].

La mayoría de los estudios sobre la técnica VR se han llevado a cabo en frutas y verduras como puré, jugo [20]-[22] o rodajas [10]. Este último método ha resultado muy atractivo [10], [11]. El equipo necesario para el secado VR es simple y relativamente de bajo costo en comparación con liofilizadores. Para el secado de una cantidad similar de producto, el coste de un equipo de VR es alrededor de un tercio del costo de un secador por congelación, mientras que la energía consumida por VR es menos de la mitad la energía consumida por un liofilizador [21]. Teniendo en cuenta lo anterior, el objetivo del presente trabajo fue comparar el secado de rebanadas de fruto del árbol del pan mediante la técnica de Ventana Refractiva® (VR) con la de secado en bandeja, a partir de la determinación de la difusividad efectiva.

2. Materiales y Métodos

2.1 Materia Prima

Se obtuvieron frutos de árbol del pan (A. communis) procedente de la Central de Abastos de la Isla de San Andrés (Colombia), con humedad inicial promedio del 84% en base húmeda, en estado de madurez comercial, sanos y libres del ataque de hongos y gorgojos, a los cuales se les retiró la cáscara y se cortaron en forma de rodajas de 1 y 2 mm de espesor.

2.2 Diseño experimental

El diseño experimental consistió en un diseño de bloques al azar. Los factores fueron: espesor (1 y 2 mm) y tiempos de secado (0 a 60 minutos, con variaciones de 2 minutos para el secado por VR; y de 0 a 60 minutos, con variaciones de 3 minutos para el secado por bandeja). Las determinaciones se efectuaron por duplicado y la media aritmética fue tomada para la interpretación de datos. Las cinéticas de secado con la técnica de VR y en bandeja se evaluaron mediante el trazado de contenido de humedad en kg de agua por kg de sólido seco. Se llevó a cabo un análisis de la varianza (ANOVA) mediante el uso del programa estadístico Statgraphics Centurion XV. El análisis incluyó resultados para ambas técnicas de secado (VR y secado en bandeja), dos valores de espesor de la muestra (1 y 2 mm), y los tiempos de secado (0 a 60 minutos, con variaciones de 2 minutos para el secado por VR; y de 0 a 60 minutos, con variaciones de 3 minutos para el secado por bandeja).

2.3 Secado en Bandeja y Mediante Técnica de Ventana Refractiva®

El secado por bandejas se realizó en un secador de bandeja Armfield, modelo UOP8 que se componía de un túnel de secado, con un ventilador de flujo axial instalado en un extremo y un conjunto de tres bandejas de acero inoxidable (27*18*0,1 cm3). El secado se llevó a cabo a temperaturas de bulbo seco y húmedo de 84 y 37 °C respectivamente y una velocidad media del aire de 0,52 m/s. Estos parámetros fueron elegidos sobre la base de pruebas preliminares. Cada ensayo se llevó a cabo con 10 muestras distribuidas de manera uniforme en cada bandeja en una sola capa.

El secador por VR fue un baño térmico de acero inoxidable con 5,5 litros de capacidad y con un control de temperatura que mantenía al agua de proceso a 92 °C cubierto con una película de plástico transparente a infrarrojos, de 0,26 mm de espesor y el área de 17*30 cm2, en el que se colocaron 18 muestras, espaciadas uniformemente, para cada prueba. La temperatura del baño se fijó en 92±0,5 °C, elegido sobre la base de las pruebas preliminares. Una temperatura más alta creaba turbulencia y burbujas de aire en el baño de agua, que interfieren con la transferencia de energía a través de la correa. El experimento se llevó a cabo en condiciones ambientales (24 °C y 73 % de humedad relativa). Un ventilador se colocó cerca al secador para favorecer a eliminación de agua y mantener el proceso controlado por la difusión de la humedad interna [11]. El contenido de humedad luego de ambos métodos de secado se determinó por secado en un horno de vacío hasta peso constante a 60 °C [23].

2.4 Determinación de la Difusividad Efectiva de Agua (De)

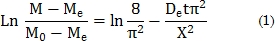

Para la estimación de la difusividad efectiva en el transporte de agua durante el secado de las rebanadas de fruto del árbol del pan se aplicó la relación que se muestra en (1). Esta Ecuación es una forma integrada de la segunda Ley de Fick, utilizada por otros autores [24]. Este tipo de ecuaciones nace de soluciones analíticas a la Ecuación de Fick, y se basan en varios supuestos, entre ellos los de ninguna contracción (tamaño del material y la geometría se mantienen constantes) y la independencia del coeficiente de difusión del contenido de humedad para una temperatura dada [3], [25]. A pesar de que estos dos supuestos no se cumplen en la práctica, las soluciones analíticas con difusividad media reproducen la evolución satisfactoria de humedad [3], [11].

Donde M0 = Contenido inicial de humedad (kg agua/kg sólido seco); M= humedad al tiempo t (kg agua/kg sólido seco); Me= humedad de equilibrio (kg agua/kg sólido seco); De= difusividad efectiva (m2/s) y x= longitud característica o espesor de una rebanada de fruto del árbol del pan.

3. Resultados y Análisis

3.1 Curva de secado

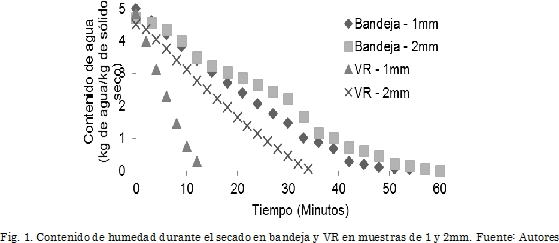

En la Fig. 1 se puede observar que, durante el secado por la técnica de VR, el contenido de humedad llega a niveles más bajos. De igual manera sucede con las muestras de 1 mm, las cuales, por tener menor diámetro alcanza niveles de humedad inferior. De esta manera, las rodajas de 1 mm secadas por VR, presentaron el menor contenido de humedad ante todos los demás tratamientos. En el secado por la técnica de VR, el contenido de humedad de la rodaja de 1 mm disminuye rápidamente a un valor por debajo de 0,3 kg de agua/kg de sólido seco en solo 12 minutos aproximadamente, mientras que para la rodaja de 2 mm tardó aproximadamente 35 minutos en llegar al mismo valor. Por el contrario, en el secado por bandeja la rodaja de 1 mm tomó cerca de 45 minutos para obtener resultados similares, mientras que la rodaja de 2 mm tardó aproximadamente 55 minutos.

El análisis estadístico arrojó que el espesor de la muestra, el tiempo de secado y sus interacciones tuvieron un efecto significativo (p<0,05) en el contenido de humedad de las rodajas de fruto del árbol del pan. Resultados similares se han observado en los trabajos de otros autores [11], [20], [22]. Fig. 1 muestra cómo la técnica de secado mediante VR tiene una gran capacidad para secar rebanadas de frutas en un corto periodo de tiempo, en comparación con el secado en bandeja [11], [12].

3.2 Determinación de la difusividad efectiva de agua (De)

Las pendientes de la sección lineal de la relación adimensional de concentración de humedad vs. tiempo, que se obtuvieron mediante análisis de regresión lineal, fueron usadas posteriormente para determinar el coeficiente de difusividad efectiva de agua (De). De los tramos de mayor pendiente de las curvas se tomaron los datos necesarios para determinar el coeficiente de difusión utilizando (1).

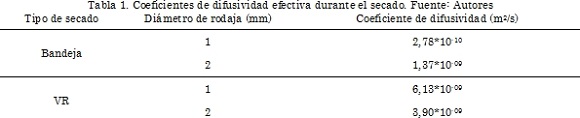

La Tabla 1 muestra los valores promedio de difusividad de las rebanadas del fruto del árbol del pan con 1 y 2 mm de diámetro secadas en bandejas y mediante la técnica de VR. Estos valores están en el mismo orden de magnitud que los reportados en otros estudios de secado de frutos con contenidos proximales similares al fruto del árbol del pan [19], [26], [27]. En un estudio similar al de este trabajo, Ochoa-Martínez y colaboradores [11] en muestras secadas de rodajas de mango por VR encontraron difusividades de 4,40*10-10 m2/s (para la muestra 1 mm de diámetro) y 1,56*10-9 m2/s (para la muestra 2 mm de diámetro). Las anteriores difusividades fueron mayores a las arrojadas por las muestras secadas en bandeja: 2,08*10-11 m2/s para la muestra 1 mm de diámetro y 6,83*10-11 m2/s para la muestra de 2 mm de diámetro.

Por otro lado, solo se encuentran reportes de valores de difusividad para el fruto del árbol del pan durante su fritura, lo cual es válido, ya que el proceso de fritura es análogo al de secado [3], [25], [28]. Teniendo en cuenta lo anterior, Tirado y colaboradores [3] determinaron los coeficientes de difusividad durante el freído por inmersión de frutos del árbol del pan, encontrando valores de difusividad entre 1,08 y 10,86*10-10 m2/s, los cuales son cercanos a los valores encontrados en el presente estudio.

4. Conclusiones

La técnica de secado por VR resultó ser una tecnología de deshidratado más rápida que la de secado convencional en bandeja, por lo que podría considerarse como una tecnología con un alto potencial para el secado de rodajas de frutas y otros alimentos con propiedades similares. La VR presentó alto potencial como alternativa de conservación de fruto del árbol del pan por alcanzar contenidos de humedad por debajo de 0,3 kg de agua/kg de sólido seco en solo 12 minutos. A menor espesor de muestra el contenido de humedad fue menor y la reducción de volumen mayor. La VR es mucho más rápida y eficiente en el secado del fruto del árbol del pan, lo cual se evidencia en los mayores valores de difusividad con este método. Además, se evidenció que entre más reducido sea el espesor de la rebanada, la eficiencia energética de la tecnología incrementa.

5. Referencias

[1] C.-L. Hsu, M.-H. Shyu, J.-A. Lin, G.-C. Yen, and S.-C. Fang, “Cytotoxic effects of geranyl flavonoid derivatives from the fruit of Artocarpus communis in SK-Hep-1 human hepatocellular carcinoma cells,” Food Chem., vol. 127, no. 1, pp. 127-134, Jul. 2011. [ Links ]

[2] K.-W. Lin, C.-H. Liu, H.-Y. Tu, H.-H. Ko, and B.-L. Wei, “Antioxidant prenylflavonoids from Artocarpus communis and Artocarpus elasticus,” Food Chem., vol. 115, no. 2, pp. 558-562, Jul. 2009. [ Links ]

[3] D. F. Tirado, D. Acevedo, and P. M. Montero, “Transferencia de Calor y Materia durante el Proceso de Freído de Alimentos: Tilapia (Oreochromis niloticus) y Fruta de Pan (Artocarpus communis),” Inf. tecnológica, vol. 26, no. 1, pp. 85-94, 2015. [ Links ]

[4] S. M. D'Addio, J. G. Y. Chan, P. C. L. Kwok, R. K. Prud'homme, and H.-K. Chan, “Constant size, variable density aerosol particles by ultrasonic spray freeze drying,” Int. J. Pharm., vol. 427, no. 2, pp. 185-191, May 2012. [ Links ]

[5] P. Karthik and C. Anandharamakrishnan, “Microencapsulation of Docosahexaenoic Acid by Spray-Freeze-Drying Method and Comparison of its Stability with Spray-Drying and Freeze-Drying Methods,” Food Bioprocess Technol., vol. 6, no. 10, pp. 2780-2790, 2013. [ Links ]

[6] M. R. Rahmati, A. Vatanara, A. R. Parsian, K. Gilani, K. M. Khosravi, M. Darabi, and A. R. Najafabadi, “Effect of formulation ingredients on the physical characteristics of salmeterol xinafoate microparticles tailored by spray freeze drying,” Adv. Powder Technol., vol. 24, no. 1, pp. 36-42, Jan. 2013. [ Links ]

[7] D. F. Tirado, D. Acevedo, and P. M. Montero, “Cinética de transferencia de masa durante salado de arenca (Triportheus magdalenae),” Interciencia, vol. 40, pp. 127-132, 2015. [ Links ]

[8] P. Dolly, A. Anishaparvin, G. S. Joseph, and C. Anandharamakrishnan, “Microencapsulation of Lactobacillus plantarum (mtcc 5422) by spray-freeze-drying method and evaluation of survival in simulated gastrointestinal conditions,” J. Microencapsul., vol. 28, no. 6, pp. 568-574, Sep. 2011. [ Links ]

[9] S. P. Ishwarya, C. Anandharamakrishnan, and A. G. F. Stapley, “Spray-freeze-drying: A novel process for the drying of foods and bioproducts,” Trends Food Sci. Technol., vol. 41, no. 2, pp. 161-181, Feb. 2015. [ Links ]

[10] D. Gamboa, D. Ibañes, M. Meléndez, E. Paredes, and R. Siche, “Secado de lúcuma (Pouteria obovata) empleando la técnica de Ventana RefractanteTM,” Sci. Agropecu., vol. 5, pp. 103-108, 2014. [ Links ]

[11] C. I. Ochoa-Martínez, P. T. Quintero, A. A. Ayala, and M. J. Ortiz, “Drying characteristics of mango slices using the Refractance WindowTM technique,” J. Food Eng., vol. 109, no. 1, pp. 69-75, Mar. 2012. [ Links ]

[12] J. Morales and J. F. Vélez-Ruiz, “Deshidratación de frutas y hortalizas por Ventana Refractiva®,” Reciteia Rev. Revis. La Ciencia, Tecnol. E Ing. Los Aliment., vol. 13, pp. 69-75, 2014. [ Links ]

[13] M. Ucoro and A. Ayala, “EVALUACIÓN DE LA TÉCNICA DE VENTANA DE REFRACTANCIA® EN EL SECADO DE PURÉ DE PAPAYA (CARICA PAPAYA L.),” Vitae, vol. 19, pp. S72-S74, 2012. [ Links ]

[14] M. F. Jiménez, J. D. Cárdenas, A. Ayala-Aponte, and J. Restrepo, “Alternativa de Secado de Flor de Jamaica (Hibiscus sabdariffa L.) Mediante Ventana de Refractancia y Aire Caliente,” Rev.Fac.Nal.Agr.Medellín, vol. 67, no. 2, pp. 40-41, 2014. [ Links ]

[15] M. Ortiz and C. Ochoa, “Secado de Zapallo (Cucurbita maxima) por el Método de Ventana de Refractancia,” Rev.Fac.Nal.Agr.Medellín, vol. 67, no. 2, pp. 394-396, 2014. [ Links ]

[16] M. F. Zotarelli, B. A. M. Carciofi, and J. B. Laurindo, “Effect of process variables on the drying rate of mango pulp by Refractance Window,” Food Res. Int., vol. 69, pp. 410–417, Mar. 2015. [ Links ]

[17] C. I. NINDO, H. FENG, G. Q. SHEN, J. TANG, and D. H. KANG, “ENERGY UTILIZATION AND MICROBIAL REDUCTION IN A NEW FILM DRYING SYSTEM,” J. Food Process. Preserv., vol. 27, no. 2, pp. 117-136, Jun. 2003. [ Links ]

[18] C. Nindo, T. Sun, S. . Wang, J. Tang, and J. . Powers, “Evaluation of drying technologies for retention of physical quality and antioxidants in asparagus (Asparagus officinalis, L.),” LWT - Food Sci. Technol., vol. 36, no. 5, pp. 507-516, Aug. 2003. [ Links ]

[19] A. Nieto, M. Castro, and S. Alzamora, “Kinetics of moisture transfer during air drying of blanched and/or osmotically dehydrated mango,” J. Food Eng., vol. 50, no. 3, pp. 175-185, Nov. 2001. [ Links ]

[20] C. I. Nindo, J. Tang, J. R. Powers, and K. Bolland, “Energy consumption during Refractance Window® evaporation of selected berry juices,” Int. J. Energy Res., vol. 28, no. 12, pp. 1089-1100, Oct. 2004. [ Links ]

[21] C. I. Nindo, J. R. Powers, and J. Tang, “Influence of Refractance Window evaporation on quality of juices from small fruits,” LWT - Food Sci. Technol., vol. 40, no. 6, pp. 1000-1007, Aug. 2007. [ Links ]

[22] C. I. Nindo and J. Tang, “Refractance Window Dehydration Technology: A Novel Contact Drying Method,” Dry. Technol., vol. 25, no. 1, pp. 37-48, Feb. 2007. [ Links ]

[23] A.O.A.C., “Official Methods of Analysis of AOAC International,” Assoc. Off. Anal. Chem. Int., p. Method ce 2-66, 2000. [ Links ]

[24] A. Alvis, C. Vélez, and G. Arrazola, “Efecto de las condiciones de freído sobre la pérdida de humedad y ganancia de aceite en trozos de ñame (Dioscorea alata),” Ing. e Investig., vol. 30, pp. 41-44, 2010. [ Links ]

[25] D. F. Tirado, D. Acevedo, and L. E. Guzmán, “Coeficientes convectivos de transferencia de calor durante el freído de láminas de tilapia (Oreochromis niloticus),” Inf. tecnológica, vol. 24, pp. 41-46, 2013. [ Links ]

[26] I. I. Ruiz-López and M. A. García-Alvarado, “Analytical solution for food-drying kinetics considering shrinkage and variable diffusivity,” J. Food Eng., vol. 79, no. 1, pp. 208-216, Mar. 2007. [ Links ]

[27] A. O. Dissa, H. Desmorieux, J. Bathiebo, and J. Koulidiati, “Convective drying characteristics of Amelie mango (Mangifera Indica L. cv. 'Amelie') with correction for shrinkage,” J. Food Eng., vol. 88, no. 4, pp. 429-437, Oct. 2008. [ Links ]

[28] A. Alvis, C. Vélez, M. Rada-Mendoza, M. Villamiel, and H. S. Villada, “Heat transfer coefficient during deep-fat frying,” Food Control, vol. 20, pp. 321-325, Apr. 2009. [ Links ]