Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Tecnura

Print version ISSN 0123-921X

Tecnura vol.14 no.27 Bogotá July/Dec. 2010

1 Ingeniero Electricista, Especialista en Gestión de Proyectos de Ingeniería, candidato a Doctor en Ingeniería. Docente de la Universidad Distrital Francisco José de Caldas. Bogotá, Colombia. fhmartinezs@udistrital.edu.co

2 Ingeniera Electrónica, candidata a Magíster en Automatización Industrial. Investigadora de la Universidad Nacional de Colombia. Bogotá, Colombia, marielacastiblanco@gmail.com

Fecha de recepción: febrero 11 de 2010 Fecha de aceptación: mayo 25 de 2010

Resumen

Con el fin de consolidar la investigación alrededor de herramientas basadas en inteligencia artificial, se plantea el diseño y la construcción de una plataforma robótica autónoma, de simple modelo matemático y con alta capacidad de procesamiento. El objetivo final del prototipo es evaluar estrategias autónomas de control, visión artificial, planeación de rutas e inteligencia colectiva. Por tal razón, se dotó al sistema con una FPGA como unidad central de control. Para facilitar el desarrollo de un modelo teórico y dar al sistema gran movilidad, se estructuró el prototipo sobre una plataforma diferencial con dos motores independientes acoplados a ruedas de desplazamiento y una tercera rueda omnidireccional de apoyo. La estructura mecánica fue diseñada en acrílico (metacrilato), buscando resistencia mecánica, bajo peso, visualización de componentes y presentación estética. Para ubicación espacial primaria, se dotó el prototipo con sensores ultrasónicos de posición codificados y colocados para amplio espectro de visión. Además, el sistema cuenta con puertos de acceso para incrementar los periféricos del robot. El prototipo se evaluó en laboratorio, observando un excelente desempeño de acuerdo con lo proyectado en el diseño.

Palabras clave: Control inteligente, FPGA, Plataforma de desarrollo, Robot.

Abstract

In order to consolidate research about artificial intelligence-based tools, the design and construction of an autonomous robotic platform with simple mathematical model and high processing capacity is considered. The final prototype objective is to evaluate autonomous control strategies, artificial vision, route planning and collective intelligence. For this reason, the system was equipped with a FPGA as central control unit. In order to facilitate the development of a theoretical model, and provide the system with high mobility, the prototype was structured on a differential platform with two independent motors coupled with scroll wheels, and one third omni directional wheel of support. The mechanical structure was designed in acrylic (methacrylate), looking for mechanical strength, low weight, visualization of components and esthetic presentation. For primary space location, the prototype was equipped with encoded position ultrasonic sensors for wide range of vision. In addition, the system counts with ports to increase robot peripherals. The prototype was evaluated in laboratory, observing an excellent performance according to plan in design.

Key words: Intelligent control, FPGA, Development platform, Robot.1. Introducción

Hoy en día, países como Japón y EEUU están prestando servicios que involucran robots, lo cual evidencia la ventaja estratégica de este tipo de investigación para los países desarrollados [1, 2, 3]. Muchas de estas aplicaciones especiales implican de manera significativa la consideración de aspectos ecológicos y de impacto medioambiental, así como la necesidad de obtener una mejora sustancial en las condiciones, frecuentemente hostiles o peligrosas, en las que se lleva a cabo la actividad humana.

El desarrollo de sistemas artificiales autónomos conlleva una gran complejidad, al involucrarse múltiples áreas de investigación (electrónica, mecánica, sistemas, biología, control, etc.), y al trabajar con sistemas altamente complejos y no lineales que deben exhibir un gran desempeño. Este tipo de implementación exige el uso de algoritmos que permiten resolver problemas complejos con un reducido costo computacional. Dentro de esta categoría caen los llamados sistemas inteligentes [4,5].

El desarrollo y evaluación de algoritmos en investigación relacionada con inteligencia artificial para sistemas robóticos autónomos exige el uso de herramientas hardware y software de alto desempeño, capaces de implementar estos algoritmos para su evaluación en tiempo real. Esto es de particular importancia en entornos que involucran la formación de estudiantes calificados en esta área. Las herramientas comerciales altamente estructuradas normalmente funcionan muy bien para formación básica, pero dejan de lado problemas de investigación avanzada [6, 7, 8].

Este trabajo presenta un sistema base de prueba para dicho tipo de aplicaciones inteligentes, escalable y de altas prestaciones tanto en capacidad de procesamiento como en capacidad de estructura física. Este es capaz de funcionar como herramienta de entrenamiento real en la implementación de soluciones con alto contenido de procesamiento digital.

El artículo se organiza de la siguiente forma: en primer lugar se presentan la proyección del perfil de la plataforma, partiendo de la funcionalidad esperada del sistema. Luego, a partir de este perfil, se realiza el diseño con especial cuidado en su dimensionamiento, tanto en capacidad de procesamiento como en su capacidad física y mecánica. Finalmente, se presentan detalles de su implementación en laboratorio.

2. Metodología

En el desarrollo de prototipos es de vital importancia partir de un perfil general del sistema, con el fin de orientar coherentemente las actividades de diseño. En este caso en particular, características como la capacidad de procesamiento, de reconfiguración, de paralelismo, y la versatilidad de su programación resultaban, desde la formulación inicial del proyecto, fundamentales para los propósitos futuros de la plataforma. Por esta razón, desde su planteamiento inicial, se consideró a las FPGA (Field Programmable Gate Array) las unidades indicadas para el comando central.

Revisando la documentación disponible, es fácil encontrar información relacionada con el desarrollo de proyectos que muestran la utilidad y didáctica que presta el manejo del VHDL, implementado sobre hardware de alto desempeño como la FPGA, que por su gran cantidad de compuertas lógicas programables permite descripciones y manejo de sistemas altamente complejos [4, 9, 10].

2.1 Características operativas

El problema inicial que debería resolver el robot, y que serviría para definir su perfil, corresponde a la adaptación de criterios de múltiples competencias nacionales e internacionales en donde participan este tipo de vehículos autónomos. En términos generales, el robot debería estar en capacidad de avanzar en cualquier dirección sobre un plano (inicialmente una superficie lisa sin pendiente), y lograr evitar el choque con paredes u obstáculos que encuentre en su recorrido. Este criterio se ajusta a las condiciones generales de los laberintos.

Por tanto, el vehículo robot a desarrollar debería contar con motores y engranajes que permitan el avance y el cambio de dirección, al igual que con sensores de distancia. En cuanto a la velocidad promedio de avance y la ventana de distancia en la cual será capaz de medir, se regresó nuevamente al problema de los laberintos, definiéndose una velocidad promedio máxima de entre 5 y 10 cm/s y un rango de visión de hasta 1 m, identificando la distancia exacta al obstáculo. Además, se optó por permitir ubicación espacial colocando por lo menos dos sensores de distancia.

Por tal motivo, y por razones de simplicidad, el diseño del prototipo se soportó sobre una plataforma diferencial (dos ruedas), lo que a futuro facilitará el planteamiento de la cinemática del vehículo y la planificación de movimientos [11].

Adicionalmente, se decidió permitir el acceso a pines de E/S de la FPGA con el fin de, a futuro, implementar periféricos adicionales (brazos, pinzas, antenas, cámaras, infrarrojos, etc.). Esto, en conjunto con el uso de la FPGA, hace parte de la proyección futura de la plataforma robótica.

2.2 Perfil

Para el prototipo, se definió el siguiente entorno de trabajo (REAS) de acuerdo al enfoque de agentes inteligentes [5]:

2.2.1. Ambiente

Está definido por el espacio en el cual se desplazará el robot. Como se detalló antes, se trata de un sistema para trabajo en laboratorio, por lo cual las superficies sobre las cuales se desplazará el prototipo serán en general planas (sin rocas ni obstáculos similares), de área igual o superior a los 20 cm x 20 cm, en donde los obstáculos que se le presenten serán de tamaño comparativo al robot mismo, es decir, deberá esquivarlos en lugar de pasar sobre ellos. No se descarta la presencia de rampas ascendentes y descendentes de hasta 45°.

2.2.2. Medidas de rendimiento

Las medidas de desempeño son fundamentalmente del prototipo. Para este primer trabajo se considera tan solo una: velocidad de respuesta frente a un obstáculo. Parte de la velocidad estará determinada por el diseño mismo del prototipo, y parte por el software de control utilizado para la prueba; al final se evalúan estos dos parámetros.

2.2.3. Sensores

El sistema es escalable, es decir, es posible la integración de mayor número de sensores y actuadores a la unidad de control. Para este primer prototipo, se opta por la utilización de sensores de posición, es decir, sensores de distancia que permitan identificar un obstáculo a una distancia de hasta 1 m, en un ángulo de visión frontal no inferior a 45°.

2.2.4. Actuadores

En primera instancia, los actuadores serán los motores que generen el desplazamiento del motor a través de sus ruedas. Independiente del tipo de motor a utilizar, se debe garantizar una velocidad de desplazamiento frontal entre 5 y 10 cm/s, posibilidad de desplazamiento total sobre un plano y torque para ascender pendientes hasta de 45°.

2.2.5. Tipo de agente

Se desea un agente reactivo, basado en objetivo, mismo que estará reflejado en las reglas de comportamiento programadas en su unidad de control. Las propiedades que se definen para este entorno de trabajo son:

2.2.6. Observable

Se pretende trabajar con un entorno de trabajo observable, por lo menos para las variables de interés definidas para este prototipo. Es decir, entorno plano con obstáculos visibles a través de sus sensores. La unidad de control podrá determinar de forma precisa las condiciones del entorno en un momento dado.

2.2.7. Determinista/estocástico

Es deseable también trabajar inicialmente con entornos de trabajo deterministas, en donde los resultados de una acción se puedan especificar de forma exacta, para que se conviertan en la realimentación del modelo. A futuro, sin embargo, es posible incrementar los periféricos del robot con sensores que realimenten su estado actual y lograr su desempeño en ambientes estocásticos.

2.2.8. Episódico/secuencial

El entorno de trabajo no es episódico; es más del tipo secuencial a nivel de las acciones que realiza.

2.2.9. Estático/dinámico/semi-dinámico

De acuerdo con las características planteadas para el robot en relación con su operación, este debería lograr desempeñarse adecuadamente en un entorno de trabajo dinámico.

2.2.10. Discreto/continuo

El entorno como tal es de tipo continuo. Sin embargo, conviene aclarar que la implementación real del robot involucra dispositivos digitales que deben sensar y codificar las señales del entorno, proceso que consume un tiempo entre una acción de control y otra, haciendo que el comportamiento del robot sea similar a uno discreto. Esto es debido a la implementación, el entorno es continuo.

2.2.11. Individual/multiagente

El entorno es individual, y solo se considera el diseño de un único agente (un único robot).

3. Resultados

El diseño de la plataforma se hace partiendo de las especificaciones técnicas y operativas proyectadas para la misma en su perfil. De acuerdo a estos criterios, es posible definir, luego de una revisión de posibilidades de implementación en la literatura pertinente, elementos claves del robot como su sistema de desplazamiento, su sistema de sensores, su unidad de control y su estructura mecánica.

3.1. Sistema de desplazamiento

Dadas las posibilidades de desplazamiento definidas para el robot en su perfil, es clara la necesidad de dotar al prototipo con un sistema ágil, eficiente y de simple modelo matemático, que permita cumplir las expectativas de movimiento.

El sistema de desplazamiento de un robot está íntimamente ligado a la función final que el mismo ha de desempeñar y, por ende, al medio en el cual realizará el desplazamiento. Este entorno define variables como velocidad de desplazamiento y de respuesta del sistema, desplazamiento mínimo y continuidad del movimiento, además de estrategias de desplazamiento como el uso de ruedas, patas o algún esquema híbrido.

Para el desplazamiento del robot, se tuvo en cuenta la maniobrabilidad, la tracción, la eficiencia, la posibilidad de mantenimiento y su parte de control. En los robots se presenta una variada gama de sistemas de locomoción, tales como ruedas (diferencial, síncrona, triciclo, omnidireccional), patas, cintas de desplazamiento y otras como los modulares o reconfigurables [12, 8].

De acuerdo al perfil del prototipo proyectado y al entorno de trabajo (REAS) definido para su operación, se optó por utilizar una estructura diferencial soportada en tres ruedas, dos de desplazamiento con motor DC en su eje y una tercera omnidireccional de pivote, la cual también se comportará como rueda transversal del sistema. A continuación, se presentan los detalles de diseño de este sistema de desplazamiento.

3.1.1. Motores DC

La elección de los motores es crucial en el diseño, ya que de estos depende el desempeño final del robot. Esta selección debe partir del conocimiento de algunos datos básicos finales del robot, como su esquema de desplazamiento, su velocidad máxima y su peso total.

En relación con el esquema de desplazamiento, ya este se ha definido como un triciclo diferencial, en el cual una rueda omnidireccional hace las veces de punto de apoyo. En cuanto a la velocidad, con anterioridad se ha definido el ambiente del robot y su finalidad, razón por la que se puede intuir de forma práctica un desplazamiento máximo aproximado de 10 cm/s sobre una superficie plana (se asume baldosa cerámica de la encontrada normalmente en viviendas). Ahora, el peso total requerido para inferir el torque necesario del motor, y por ende el motor, no se conoce hasta tener el prototipo ensamblado; sin embargo, puede aproximarse contemplando los elementos de mayor peso:

-

Batería, dos en total (suministrado por fabricante): 360 g. cada una.

-

Motor (estimado de acuerdo a datos de fabricantes): 60 g. cada uno.

-

Tarjeta de control con la FPGA (medido): 240 g.

-

Sensores y tarjetas adicionales (estimado): 50 g.

-

Rueda omnidireccional (suministrado por fabricante): 312 g.

-

Ruedas laterales tipo coche (medido): 230 g. cada una.

-

Estructura (medido): 800 g.

-

Porcentaje de holgura -10% (estimado): 270 g.

-

Total requerido (valor mínimo estimado): 2,97 kg.

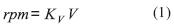

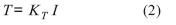

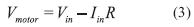

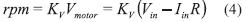

El modelo simple lineal de los motores DC ideales contempla dos características:

- La velocidad del motor es proporcional al voltaje aplicado al mismo.

- El torque de salida (es decir, la fuerza que produce la rotación) es proporcional a la corriente que el motor toma de la batería.

En otras palabras, a mayor voltaje sobre el motor mayor velocidad, y entre más torque se le exija, mayor corriente tomará de la batería. Las constantes del motor se conocen como Kv constante de velocidad del motor (rpm por V) y KT constante de torque del motor (N-m por A en el SI, pero normalmente se indican en oz-in por A, 1 oz-in = 0,0071 N-m ó en lb-in por A, 1 1b-in = 0,113 N-m).

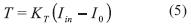

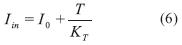

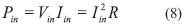

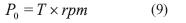

Cabe aclarar, sin embargo, que en los motores reales existen ciertas condiciones que alteran estas relaciones. Por ejemplo, la Ec.(1) muestra que la velocidad del motor no se ve afectada por el torque aplicado al mismo, lo cual es claro que sí ocurre (se frenan al aumentar su torque). Todo motor tiene una cierta cantidad de resistencia interna que produce una caída de tensión en su interior; esto significa que el voltaje que el motor recibe desde la batería está proporcionalmente reducido por la corriente a través de él. La Ec. (3) muestra el voltaje efectivo que utiliza el motor y la Ec. (4) muestra la velocidad efectiva del mismo.

Donde Vin es el voltaje de la batería en [V], 1in es la comente que toma el motor en [A], R es la resistencia interna del motor en [Ω], y Vmotor es el voltaje efectivo aplicado al motor en [V]. se puede observar en la Ec. (4) que al aumentar la corriente (aumentando el torque aplicado por ejemplo) se disminuye el voltaje aplicado y por tanto, la velocidad del motor.

Todos los motores requieren una mínima cantidad de energía para comenzar a girar, y esta energía tiene que superar las pérdidas internas por fricción. Una vez que se supera este umbral, el motor comienza a rotar y llega rápidamente a su velocidad máxima, de acuerdo al voltaje aplicado. Cuando no hay nada conectado a su eje de salida, se tiene velocidad sin carga y corriente sin carga. La Ec. (5) muestra el torque del motor como una función de la corriente tomada de la batería, donde 1g es la corriente sin carga en [A]. Observe que el motor no entrega torque en la condición sin carga; además, el voltaje aplicado debe superar la corriente sin carga multiplicada por la resistencia interna del motor para comenzar a girar (Ec. 4).

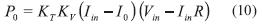

Con estas ecuaciones, así como con la relación de engranajes, el tamaño de la rueda (diámetro de 140 mm), el coeficiente de fricción entre las ruedas y el suelo (que para esta aplicación se asume como valor promedio en superficie plana, baldosa cerámica seca sin deslizamiento µ=0,5), y la velocidad máxima del robot (10 cm/s), es posible determinar la fuerza de empuje del roboty, portante, seleccionar los motores adecuados (dos, cada uno con el total de la fuerza requerida, ya que en configuración diferencial cada motor debe tener la capacidad de desplazar al robot), valor que se determinó en 2,95 N-m. Así, se optó por utilizar dos motores DC con reductores de 12 V GM3523 de Abroad Co. Ltd (Fig. 1).

3.1.2. Rueda omnidireccional (mecanumwheel) de apoyo

Esta rueda (Fig. 4) de Kornylak Corporation (serie 2000 modelo 4202B de doble hilera) fue escogida, con el fin de abrir las posibilidades de desplazamiento del vehículo hacia cualquier dirección. Esta hace el trabajo de una rueda sin el bloqueo de los movimientos de balanceo y los problemas experimentados, por lo general, con ruedas giratorias. Tiene puntos de contacto más grandes y el diseño la mantiene cerrada a sustancias extrañas, lo que impide "la congelación" de movimiento.

3.2 Batería de alimentación de potencia

Para la selección de la batería del robot se retoma la Ec. (5).A partir de ella se puede definir el tipo y número de baterías necesarias, asumiendo que el elemento que más consume energía son los motores (al valor final se le incrementó un 10% para incluir el consumo de la electrónica del robot). La corriente requerida de la batería está definida por:

A.J.

A partir de la Ec. (6) es posible calcular el valor de la corriente que debe alimentar la batería para cualquier torque o fuerza de empuje dada, considerando adicionalmente el tiempo de autonomía deseado. Sin embargo, se deben considerar también casos críticos de operación, por ejemplo, situaciones en las cuales el robot puede estancarse con algún obstáculo. En estos casos los motores drenarán de la batería una corriente máxima que, así mismo, debe estar en capacidad de suministrar. La corriente tomada de la batería en condiciones de motor bloqueado se puede determinar por la Ec. (7); la batería debe dimensionarse para ser capaz de manejar esta cantidad de corriente.

Es claro que baterías de menor capacidad a la indicada por la Ec. (7) pueden ser capaces de alimentar al prototipo, pero como criterio de diseño se ha optado por disponer de toda la capacidad y desempeño de los motores, y por incluir un fusible para limitar el tiempo durante el cual se presenta esta corriente.

Otro conjunto de ecuaciones que debe ser considerado es el que relaciona la potencia suministrada por las baterías y la generada por los motores. La potencia de entrada al motor, Pin , se muestra en la Ec. (8); esta potencia es altamente dependiente de la corriente tomada por el motor.

La potencia de salida, P0, es determinada en forma mecánica por la Ec. (9) y en forma eléctrica por la Ec. (10). También se debe observar la eficiencia del motor, la cual se puede determinar por la Ec. (11).

La potencia de salida siempre es menor a la potencia de entrada. La diferencia entre estas dos es la cantidad de calor que se generará debido a pérdidas eléctricas y mecánicas. Dado que lo mejor es diseñar y operar el robot en el rango de mayor eficiencia, se debe minimizar el calentamiento del motor. Si el motor fuese capaz de manejar su calentamiento, lo mej or sería diseñar el robot para operar a la máxima potencia del motor. Sin embargo, la mayor cantidad de calor se genera cuando el motor se encuentra bloqueado y, en general, los motores solo pueden tolerar este calentamiento y operación por cortos periodos de tiempo antes de sufrir daños permanentes. El calor bajo estas condiciones es producido en el devanado de la armadura y en las escobillas, componentes que además son difíciles de refrigerar.

Para todos los motores de imán permanente, la máxima potencia ocurre cuando se alcanza el 50% de la corriente de motor bloqueado. Los fabricantes de motores recomiendan que estos se operen a la máxima eficiencia, ya que de lo contrario terminan calentándose muy rápido.

De acuerdo con el análisis anterior, se seleccionaron dos (2) baterías de plomo ácido de 12 V - 0,8 AH, particularmente la batería MT1208; cada una de estas puede suministrar una corriente de 300 mA durante un poco más de dos horas en operación continua (Fig. 3) y hasta 20 A durante periodos cortos de tiempo (5 minutos), con una muy baja rata de auto-descarga (en tres meses pierden cerca del 8% de su carga).

3.3 Unidad de control

Desde el punto de vista de los mini-robots, conjunto al que pertenece el prototipo, es posible identificar tres categorías de robots caracterizadas por su unidad de control:

3.3.1. Robots programables

Estos sistemas poseen una unidad de control digital programable como norma. Esta unidad, dependiendo de la aplicación final y el desempeño esperado del robot, puede ser un microcontrolador, un microprocesador, un DSP (procesador digital de señales), un dispositivo lógico programable complejo (CPLD) o una FPGA. El diseñador del programa de control del robot desarrolla un código que refleje un conjunto de comportamientos o tareas a ejecutar, de acuerdo a las lecturas de sus sensores.

3.3.2. Robots BEAM

También conocidos como robots no programables. El término BEAM proviene del nombre de las áreas que intervienen en el desarrollo de estas máquinas, en inglés: Biology, Electronics, Aesthetics y Mechanics. Estas máquinas utilizan electrónica análoga y un diseño mecánico adecuado para producir un comportamiento emergente inteligente no programado.

3.3.3. Robots cibernéticos

En estos sistemas se busca controlar pequeños seres vivos con circuitos electrónicos acoplados, aspecto que permite explotar la sensibilidad de los seres biológicos y de los actuadores biológicos (sistema nervioso motor y patas).

La primera categoría es sin duda la más desarrollada y es también a la que pertenece el robot aquí planteado. Desde el perfil, se ha definido de forma implícita que la unidad de control para el robot es una FPGA. Este dispositivo programable tiene una alta capacidad de procesamiento, muy superior a la de los procesadores, y esto sin contar con su gran flexibilidad. Mediante los sistemas periféricos adecuados es capaz de desarrollar complejos esquemas de comportamiento, lo deseado en las aplicaciones finales de la plataforma.

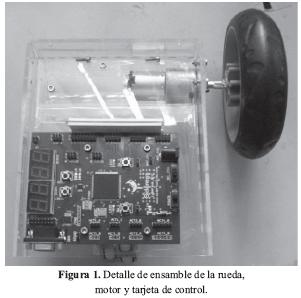

Se optó por trabajar con una FPGA Spartan 3 de Xilinx, en particular la XC4000 (máxima capacidad con posibilidad de montaje nacional y a un costo razonable), la cual posee 400.000 compuertas (Fig. 2).

3.4 Sistemas sensores

Los sensores en sistemas artificiales (procesos industriales, máquinas y robots, entre otros) permiten trasladar los atributos del mundo físico en valores que pueden ser interpretados por la unidad de control. Para un robot las señales de interés dependen de su uso o aplicación final; un robot industrial puede requerir conocer el nivel de un líquido, un peso o un tiempo transcurrido, mientras que un robot como el de este proyecto debe atender señales de alguna forma equivalentes a las de los seres vivos, es decir, ubicación espacial, detección de obstáculos, nivel de luz, audio, calor, etc.

Para el sistema sensor del robot se optó por utilizar un sistema sensor de posición, diseñado alrededor del sensor ultrasónico SFR05. Este sensor tiene un rango de medición de hasta cuatro metros y posee la capacidad de ser comandado por un solo pin.

3.5 Estructura mecánica

Existen muchas posibilidades para el diseño de la estructura mecánica de un robot. Para esta aplicación en particular, los criterios más relevantes que se tuvieron en cuenta fueron:

-

Robustez mecánica de la estructura.

-

Peso final de la estructura.

-

Capacidad de aislamiento eléctrico.

-

Posibilidad de refrigeración por ventilación natural.

-

Disponibilidad del material.

-

Facilidad de trabajo con el material.

-

Costo del material.

-

Presentación estética del prototipo.

Considerando estos criterios, y muy en contra de la mayoría de los diseños encontrados que han sido reportados en los artículos de investigación consultados, se optó por diseñar la estructura mecánica del robot en metacrilato transparente, material comúnmente conocido como acrílico.

La disponibilidad y bajo costo del material son incuestionables; además, tiene grandes ventajas frente a metales como el aluminio, ya que puede garantizar el aislamiento eléctrico del circuito interno del robot, brindar un bajo peso a la estructura, permitir la perforación de agujeros y dar un muy buen acabado al prototipo.

El diseño de la estructura se realizó de forma modular, con el fin de facilitar la duplicación del vehículo robot y garantizar su robustez mecánica. Se diseñó un módulo en acrilico para alojar y fijar la tarjeta de control, y un módulo específico para soportar los sensores de ultrasonido y facilitar la conexión de los motores y las ruedas. Todos los módulos se pensaron para encajar unos en otros, formando una estructura sólida, simétrica y agradable visualmente (Fig. 1 y Fig. 4).

4. Conclusiones

Se presentó la proyección, diseño y construcción de una plataforma robótica para el desarrollo e investigación de aplicaciones basadas en inteligencia artificial, orientadas a la robótica autónoma. El perfil del sistema se construyó pensando en su utilización en investigación relacionada con estrategias autónomas de control, visión artificial, planeación de rutas e inteligencia colectiva. Partiendo de él, se definieron y diseñaron sus sistemas de desplazamiento, control, sensores, alimentación y estructura mecánica. La plataforma final posee una unidad de control central basada en FPGA, capaz de procesar complejos algoritmos, y con la posibilidad de permitir la integración de sensores y actuadores complejos, lo que asegura la escalabilidad de la herramienta. El prototipo se evaluó en laboratorio con un simple programa en VHDL que permitió demostrar la funcionalidad de la unidad de control central, de sus sensores y de su sistema de desplazamiento.

5. Agradecimiento

Los autores desean dar las gracias al semillero de investigación SIEPOT, por sus contribuciones en la construcción del prototipo experimental; al grupo de investigación ARMOS por su apoyo en el desarrollo; al CIDC de la Universidad Distrital por la financiación del proyecto institucional que enmarca el trabajo, y a los revisores, por sus valiosas sugerencias para mejorar el documento.

Referencias bibliográficas

[1] Y. Hashimoto, H. Murase, T. Morimoto, T. Torii, "Intelligent Systems for Agriculture in Japan", IEEE Control Systems Magazine. Vol 21, pp. 71-85, oct. 2001. [ Links ]

[2] G. Junyao, G. Xueshan, Z. Wei, Z. Jianguo, W. Boyu, "Coal Mine Detect and Rescue Robot Design and Research", IEEE International Conference on Networking, Sensing and Control, ICNSC 2008, apr. 2008, pp. 780 - 785. [ Links ]

[3] J. Casper, R. Murphy, "Human-Robot Interactions During the Robot-Assisted Urban Search and Rescue Response at the World Trade Center", IEEE Transactions on Systems, Man, and Cybernetics, Part B: Cybernetics, Vol. 33, Issue 3, pp.367 - 385, jun. 2003. [ Links ]

[4] N. E. Chávez, M. A. Valdés, J. Esquivel, etc, "Brazo Robótico Jugador del Juego Gato Controlado Mediante FPGA y Lenguaje VHDL", II Simposio La Investigación y Desarrollo de Ingeniería, Universidad Nacional Autónoma de México, 2005. [ Links ]

[5] S. Russell, P. Norvig, Artificial Intelligence: A Modern Approach. New Yersey: Second Edition, Prentice Hall Series in Artificial Intelligence, 2002. [ Links ]

[6] G. Zhang, J. Zhang, "The Issue of Robot Education in China's Basic Education and its Strategies", IEEE Conference on Robotics, Automation and Mechatronics, sep. 2008, pp. 702 - 705. [ Links ]

[7] S. Zhao, W. Tan, S. Wen, C. Guo, "Research on Robotic Education Based on LEGO Bricks", 2008 International Conference on Computer Science and Software Engineering, Vol. 5, dec. 2008, pp. 733 - 736. [ Links ]

[8] J. González, "Diseño de Robots Ápodos: Cube Reloaded", Trabajo de iniciación a la Investigación, Escuela Politécnica Superior, Universidad Autónoma de Madrid, 2008. [ Links ]

[9] U. Meshram, P. Bande, R. R. Harkare, "Hardware and Software Co-design for Robot Arm Position Control Using VHDL and FPGA", International Conference on Advances in Recent Technologies in Communication and Computing, oct. 2009, pp.780 - 782. [ Links ]

[10] Y Kung, C. Hsu, H. Chou, T Tsui, "FPGA-Realization of a Motion Control IC for Wafer-Handling Robot", 8th IEEE International Conference on Industrial Informatics (INDIN), jul. 2010, pp. 493 - 498. [ Links ]

[11] G. Bermudez, P. Sierra, "Robot para la Detección de Focos de Incendio Flamebot", IV Encuentro Colombiano de Dinámica de Sistemas, Universidad Distrital Francisco José de Caldas, Bogotá D.C. - Colombia, 2006. [ Links ]

[12] S. Martínez, "Acercándonos a la Robótica: Algunas Aplicaciones y el Diseño de Robots con Patas", Matematicalia, Vol. 2, No. 1, 2006. [ Links ]