Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Tecnura

versión impresa ISSN 0123-921X

Tecnura v.14 n.27 Bogotá jul./dic. 2010

1 Ingeniero Eléctrico. Auxiliar de investigación de la Universidad Distrital Francisco José de Caldas. Bogotá, Colombia. josorio@correo.udistrital.edu.co

2 Ingeniero Eléctrico. Ingeniero de diseño Junior de Siemens. Bogotá, Colombia.judperezr@correo.udistrital.edu.co

3 Ingeniero Electricista, Magíster en Ingeniería Eléctrica con énfasis en Alta Tensión. Docente de la Universidad Distrital Francisco José de Caldas. Bogotá, Colombia. marodriguezb@udistrital.edu.co

Fecha de recepción: febrero 2 de 2010 Fecha de aceptación: agosto 3 de 2010

Resumen

Este artículo presenta la implementación de un sistema de adquisición de datos, para monitorear las variables mecánicas y eléctricas en una máquina de corriente directa. Mediante transductores adecuados se capturan las señales de tensión, corriente, par y velocidad, con el fin de ser enviadas a un computador personal (PC) para observar su comportamiento y relación entre sí, ante los diversos estados de operación de la máquina. Se brinda una herramienta de laboratorio que permite la visualización y el análisis del comportamiento de las máquinas eléctricas rotativas, promoviendo formas alternativas en los procesos de enseñanza, no solo en esta área sino también en ámbitos como la programación gráfica e instrumentación.

Palabras clave: Instrumentación virtual, Máquina de corriente directa, Programación gráfica, Sistema de adquisición de datos.

Abstract

On this paper, we present a Data Acquisition System Implemented to monitor the mechanic and electric variables in a direct current machine. Tension, current, torque, and speed signals are captured by means of suitable transducers to be sent to a personal computer (PC) to observe their behavior and the relation between them, on different working states in the machine. A laboratory tool is given to offer the view and analysis of the behavior in rotative electric machines, promoting alternative ways in teaching processes, in this area as well as in subjects such as graphical programming and instrumentation.

Key words: Virtual instrumentation, Direct current machine, Graphical programming, Data acquisition system.

1. Introducción

En el estudio de las máquinas eléctricas rotativas se busca entender el comportamiento de las variables electromagnéticas y su relación con las variables de tipo mecánico en los diferentes estados de operación de la máquina, que en términos generales definiremos como de estado estacionario y estado transitorio.

Con pruebas convencionales de laboratorio, en algunos casos es posible llegar a determinar de manera parcial y discreta el comportamiento de la máquina eléctrica rotativa. Sin embargo, actualmente existen sistemas que permiten integrar diversos recursos para controlar y monitorear diferentes variables de un proceso, los cuales se conocen genéricamente como sistemas de adquisición de datos (SAD) [1].

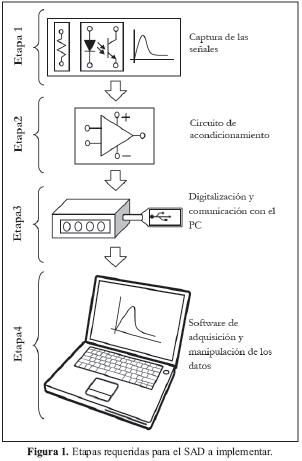

Los SAD se componen de diferentes etapas. En la primera se requiere determinar las variables del proceso que contienen la información requerida para el análisis y el tipo de transductores adecuados. La segunda etapa requiere el acondicionamiento de estas variables, con el propósito de convertirlas en señales eléctricas que se adecúen a las especificaciones del SAD. La tercera etapa hace uso de las señales adquiridas, las cuantifica y las convierte en un código digital equivalente para enviarlas a un ordenador mediante un protocolo de comunicación. La cuarta y última etapa consiste en la utilización de un software especializado, con el fin de procesar los datos equivalentes a las variables registradas para su manipulación, de acuerdo con la aplicación específica del SAD [2]. La Figura 1 muestra un esquema general para la implementación del SAD propuesto.

Debido al elevado costo que implica un SAD, pocas entidades educativas invierten en la adquisición de estos equipos para aplicaciones académicas [3] [4]. Este documento presenta la implementación de un SAD de bajo costo que monitorea las variables eléctricas y mecánicas de una máquina de corriente directa, en sus diferentes formas de conexión y operación, con el fin de promover una forma alternativa en los procesos de enseñanza en las áreas de máquinas eléctricas rotativas e instrumentación virtual.

2. Metodología y materiales

2.1. Transductores seleccionados y acondicionamiento de las señales

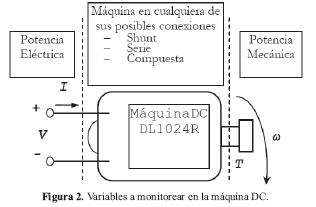

En las máquinas eléctricas rotativas existen muchos parámetros que pueden ser analizados con el fin de entender su comportamiento. Sin embargo, las principales variables que caracterizan su rendimiento son las relacionadas con la potencia de entrada y salida de la máquina [5] [6]. En una máquina de corriente directa las variables relacionadas con la potencia son: tensión, corriente, par y velocidad. Por lo tanto, estas se definen como las variables a monitorear, teniendo en cuenta que la máquina puede conectarse en sus distintas configuraciones sin realizar modificaciones en su parte constructiva, tal como se muestra en la Figura 2.

En la selección de los transductores a implementar se tienen en cuenta variables asociadas a los rangos de operación de la máquina, linealidad, costo y disponibilidad en los laboratorios del proyecto curricular [7] [8].

La Tabla 1, muestra los sensores finalmente seleccionados junto con sus rangos de medida y relaciones de transformación.

Para la digitalización de las señales se establece un rango de variación entre 0 y 5 V, teniendo en cuenta las características el sistema de adquisición. Esto se logra implementando en cada señal dos ajustes por medio de amplificadores operacionales: uno suma o resta un nivel de tensión para fijar la señal en cero y el otro permite variar la ganancia para que la señal de salida tenga un rango de 0 a 5 V. Estos ajustes se hacen por medio de resistencias variables (trimer).

2.2. Digitalización y comunicación al PC

Para la implementación de un SAD se debe contar con hardware que digitalice y cuantifique las señales capturadas. Generalmente se emplean tarjetas de adquisición de datos comerciales que cumplen ampliamente con las necesidades de los SAD para monitoreo y control de procesos [1]. Sin embargo, son equipos costosos, lo cual limita su aplicación en determinados sistemas. Es por este motivo que se plantea la construcción de la tarjeta de adquisición de datos de bajo costo y características constructivas simples.

La evolución y el desarrollo de los microcontroladores les ha permitido a estos brindar características tales como: comunicación con el ordenador, memoria, conversión AD y DA, puertos, relojes, etc. [9]. Algunos fabricantes como Microchip han desarrollado librerías que permiten la comunicación entre los microcontroladores y el PC, específicamente para la familia PIC18FXX5X.Esta comunicación puede ser de tipo USB. Aprovechando estas características, así como el bajo costo y la facilidad de adquirirlos en el mercado, se emplea un microcontrolador para digitalizar las señales y realizar la comunicación con el PC.

El microcontrolador empleado es un PIC18F2550 de Microchip, el cual permite la comunicación USB con el PC haciendo uso de las librerías contenidas en el compilador. Esta comunicación puede ser de tres tipos; Human Interface Device (HID) la cual presenta una velocidad baja y no requiere driver, Communication Device Class (CDC) que emula un puerto serie virtual, presenta velocidad media y requiere driver, o Custom Driver que presenta alta velocidad y requiere driver [10].

Para esta aplicación se decide utilizar la comunicación tipo Custom Driver (bulk), los ejemplos contenidos en el compilador son una herramienta para el desarrollo de esta comunicación.

La conversión análogo-digital del microcontrolador permite la discretización de las variables a monitorear en datos de 8 bits, obteniendo un código digital equivalente con valores entre 0 y 255, estos son almacenados en paquetes de 64 bytes para ser enviados al PC, la velocidad de muestreo para cada variable es de 2850 Sa/s la cual se calcula teniendo en cuenta el criterio de Nyquist

2.3. Software de adquisición y programación

La comunicación vía USB entre el PC y un microcontrolador de la familia PIC 18FXX5X se puede configurar utilizando el drivermchpusb.sys que proporciona Microchip. Este contiene una librería especificada como mpusbapi.dll en la cual se encuentran las funciones de acceso al puerto USB mediante el microcontrolador. En cuanto al software para la adquisición se decide utilizar la herramienta LabVIEW, la cual cuenta con funciones optimizadas para la adquisición de datos. Además maneja programación mediante un lenguaje gráfico que simplifica la manipulación de los datos y ofrece un entorno de visualización amigable al usuario muy útil para la enseñanza [11].

Para llamar códigos escritos en otros lenguajes de programación LabVIEW cuenta con diferentes métodos como lo son: protocolos específicos del programa, usar la función Call Library Function Node para llamar librerías compartidas, o crear un CIN (Code Interface Node) que llama códigos escritos específicamente para conectar a programas en LabVIEW (VIs) [10] [12]. Se decide trabajar con la función Call Library Function Node puesto que esta permite manipular directamente las librerías compartidas, que en Windows reciben el nombre de Dynamic Link Libraries (DLL). De esta forma se puede cambiar fácilmente la librería sin necesidad de modificar el VI que se conecta con la DLL, simplificando así el proceso de adquisición de los datos.

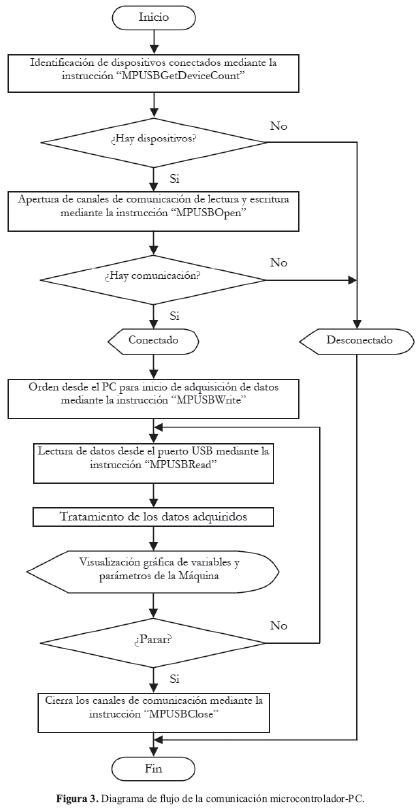

La programación en LabVIEW inicia con el proceso para adquirir los datos mediante la utilización secuencial de la función Call Library Function Node, el modo de operación de la DLL para establecer la comunicación se presenta en el diagrama de flujo de la Figura 3.

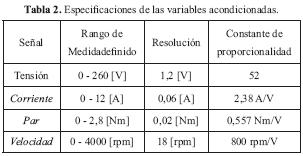

Los datos adquiridos se encuentran en un arreglo de 64 bytes que contiene los valores adquiridos de las cuatro variables capturadas. Estos datos son separados para cada variable y relacionados con la tensión de alimentación del microcontrolador (5V); luego son llevados al valor equivalente de la variable que se está observando. Con el acondicionamiento de los sensores y transductores especificados, y con la conversión análogo-digital a 8 bits, se especifica para cada señal el rango de medida definidos, la resolución obtenida y la constante de proporcionalidad entre la tensión de entrada del microcontrolador y la variable capturada, tal como se presenta en la Tabla 2.

Para el análisis en estado estable se toman los valores de cada variable y se arma una señal de tipo waveform, con el fin de obtener la componente continua de cada señal, utilizando el bloque Basic Averaged DC-RMS.

Puesto que un objetivo de este trabajo es brindar una herramienta que promueva formas alternativas en los procesos de enseñanza, se realiza un programa que permite determinar diversos parámetros de operación de la máquina tales como: potencia eléctrica y mecánica, pérdidas de potencia y eficiencia. La Tabla 3 resume las relaciones utilizadas entre las variables para el cálculo de estos parámetros.

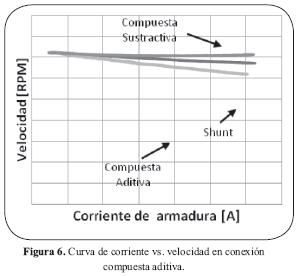

El programa le permite al usuario realizar diferentes gráficas de las variables adquiridas, así como entre las variables y los parámetros nombrados anteriormente. Ejemplo de lo anterior es la curva corriente vs. velocidad. Lo anterior, con el fin de observar en forma clara la relación existente entre estos, permitiendo además realizar la comparación del comportamiento de la máquina en sus diversas formas de conexión.

3. Resultados

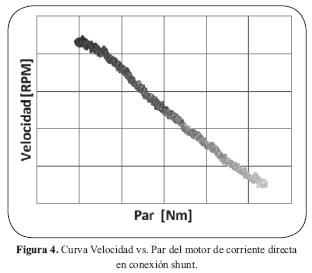

Se presentan a continuación algunos de los resultados que está en capacidad de entregar el sistema de adquisición desarrollado, variando las características de operación de la máquina. La Figura 4 presenta la curva par vs. velocidad obtenida durante la variación de carga para la máquina, trabajando como motor en conexión shunt.

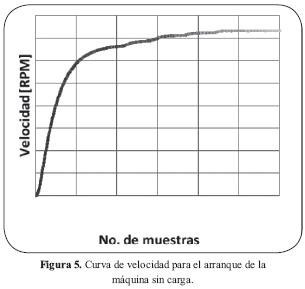

La Figura 5 muestra el comportamiento de la variable velocidad en el arranque de la máquina trabajando como motor sin carga.

La Figura 6 muestra las curvas de corriente vs. velocidad para la máquina como motor en sus diferentes tipos de conexión (shunt, compuesta aditiva y sustractiva), encontrando las diferencias en el comportamiento de la máquina para cada conexión. Es de anotar que para la construcción de este tipo de curvas la máquina debe ir ajustándose pausadamente una condición de operación a otra. Esto, debido a que el sistema está diseñado para monitorear los estados transitorios únicamente mediante la visualización, y no ofrece un valor medido de las variables durante estos estados.

El resultado final es un sistema que ofrece al usuario la facilidad de comparar el comportamiento de la máquina en distintas conexiones, teniendo en cuenta sus principales características de funcionamiento.

Para el sistema de adquisición se desarrolla un manual de usuario en el cual se especifican las características técnicas del equipo, el procedimiento para la instalación del software de monitoreo, los circuitos desarrollados para la alimentación de los sensores y transductores, y el acondicionamiento requerido por las señales capturadas para la digitalización. También presenta la programación realizada en el microcontrolador para su conexión con el puerto USB y la adquisición de señal realizada mediante el software LabVIEW y la librería DLL de Microchip. Por último se presenta la programación en el software para la visualización de las variables adquiridas y el cálculo de los parámetros que caracterizan la máquina.

4. Conclusiones

Se implemento un sistema de adquisición de datos de bajo costo para monitorear las variables de tensión, corriente, par y velocidad de una máquina de corriente directa, brindando así una herramienta que es útil para la enseñanza no solo en el área de máquinas eléctricas, sino que permite a los usuarios involucrarse en el ámbito de la instrumentación y la programación con el fin de obtener cada vez un sistema más completo y que se ajuste a sus necesidades.

La utilización de los microcontroladores de la familia PIC18FXX5X como tarjeta de adquisición de datos resulta útil para monitorear y controlar sistemas o procesos de forma sencilla y económica, debido a que estos equipos son altamente comerciales. Además el soporte ofrecido en los portales de Internet de los fabricantes, y en general en la red, es de gran utilidad brindando información referente a su programación, ejemplos de aplicación y últimas actualizaciones.

Con la herramienta entregada se pretende que los estudiantes, además de adquirir un conocimiento más profundo y directo en cuanto al comportamiento de estas máquinas, se interesen por realizar mejoras al sistema desarrollado tales como desarrollar nuevos programas de instrumentación virtual que les permitan observar nuevas características de la máquina, por ejemplo, análisis de vibración o temperatura. Además se propone la posibilidad de realizar el control de las variables de la máquina teniendo en cuenta que el sistema de adquisición es bidireccional; es decir, que no solo lee datos desde el microcontrolador sino que permite escribir datos que pueden ser utilizados en diversas aplicaciones. El sistema implementado permite obtener una medida de las variables en el estado estable. Sin embargo, para implementar un sistema que permita obtener una medida en el estado transitorio, se requiere utilizar un hardware de adquisición de datos robusto en el cual el muestreo realizado se encuentre sincronizado con el software de adquisición y permita una alta velocidad de muestreo.

Referencias bibliográficas

[1] A. Manuel, D. Biel, J. Olivé, J. Prat, Instrumentación Virtual: Adquisición, procesado y análisis de señales. Barcelona: Ediciones UPC, 2001. [ Links ]

[2] S. Creus, Instrumentación Industrial, Ed. 7. España: Marcombo, 2005. [ Links ]

[3] E. Franco, J. Posada, J. Ramírez, "Banco de pruebas para motores de inducción", Revista Energía y Computación, vol. 16, no. 1, pp. 43-49,jun.2008. [ Links ]

[4] Jerez, "Laboratorio virtual para el análisis predictivo de fallas en motores de inducción en baja potencia", Trabajo de grado (Ingeniero eléctrico), Universidad de la Salle, Facultad de Ingeniería Eléctrica, Bogotá D.C., Colombia, 2008. [ Links ]

[5] J. Cathey, Máquinas Eléctricas: Análisis y diseño aplicando Matlab. México: McGraw-Hill, 2002. [ Links ]

[6] G. Bhag, H. Hüseyin, Máquinas eléctricas y transformadores. Ed. 3. México: Alfaomega, 2006. [ Links ]

[7] T. Maloney, Electrónica Industrial Moderna, Ed. 3. México: Prentice-Hall, 1997. [ Links ]

[8] R. Pallas, Sensores y acondicionadores de señal, Ed. 4. Barcelona: Marcombo, 2003. [ Links ]

[9] E. García, Compilador C CCS y simulador PROTEUS para Microcontroladores PIC. Barcelona: Marcombo, 2008. [ Links ]

[10] J. Lugo, G. Pool, "Integración de PIC 18F2455 de Microchip™ con LabVIEW™ 8.2 de National Instruments™ con MPUSBAPI. DLL", Trabajo (Maestría en Mecatrónica), Universidad Modelo, Yucatán, México, 2008. [ Links ]

[11] G. Johnson, R. Jennings, LabVIEW: Graphical Programming, Ed. 4. USA: McGrawHill, 2006. [ Links ]

[12] National Instruments, "LabVIEW™: Using External Code in LabVIEW", National Instruments. [En línea]. Disponible: http://www.ni.com/pdf/manuals/370109b.pdf [ Links ]