Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Tecnura

versão impressa ISSN 0123-921X

Tecnura v.16 n.31 Bogotá jan./mar. 2012

Caracterización de recubrimientos sintetizados por el método de los precursores poliméricos

Characterization of coatings synthesized by the polymeric precursor method

Jorge Hernando Bautista Ruiz1, William Aperador Chaparro2, Gabriel Peña Rodríguez3

1 Licenciado en Matemáticas y Física, magíster en Metalurgia y Ciencias de los Materiales. Docente investigador de la Universidad Francisco de Paula Santander. Cúcuta, Colombia. jorgebautista@ufps.edu.

2 Físico, doctor en Ingeniería. Docente investigador de la Universidad Militar Nueva Granada. Bogotá, Colombia. wiapch@yahoo.es

3 Licenciado en Matemáticas, doctor en Ingeniería de Materiales. Docente investigador de la Universidad Francisco de Paula Santander. Cúcuta, Colombia. ggabrielp@yahoo.es

Fecha de recepción: 1 de Marzo de 2011 Fecha de aceptación: 29 de Agosto de 2011

Resumen

Se conformaron películas cerámicas del sistema SiO2-TiO2 sintetizadas por el método de los precursores poliméricos a partir del Tetraethylorthosilicate (TEOS), y Titaniumtetrabutoxide (TBT), un ácido hidroxicarboxílico (ácido cítrico) y alcohol polihidroxílico (etilenglicol). Las películas fueron depositadas, en monocapa, sobre sustratos de ace ro AISI 304 mediante la técnica de inmersión (dipcoating). Se utilizaron como concentraciones de los precursores Si (silicio) 10% Ti (titanio) 90%, Si 30% Ti 70% y Si 50% Ti 50% que conforman el sistema. Se estudió la infuencia de los recubrimientos sobre el comportamiento anticorrosivo del sustrato en una solución de ácido clorhídrico (HCI), mediante la técnica de Espectroscopia de Impedancia Electroquímica (EIS). Adicionalmente, se evaluó la topografía por Microscopía Electrónica de Barrido (SEM) y de adhesión de los recubrimientos al sustrato. Se encontró que los valores de los parámetros estudiados cambian sustancialmente en función de las concentraciones de los precursores empleados en la síntesis.

Palabras clave: Análisis electroquímico, microscopía electrónica, revestimientos protectores, síntesis química.

Abstract

Ceramic films were formed SiO2TiO2 system synthesized by the polymeric precursor method from tetraethyl orthosilicate (TEOS) and Titanium tetrabutoxide (TBT), a hydroxycarboxylic acid (citric acid) and polyhydric alcohol (ethylene glycol). The films were deposited monolayer on substrates of AISI 304 steel using the immersion technique (dipcoating). eoncentrations were used as precursors Si (silicon) 10% Ti (Titanium) 90%, Si 30% Ti 70% and Si 50% Ti 50% in the system. The influence of coatings on corrosion behavior of the substrate in a solution of hydrochloric acid (HCI), using the technique of Electrochemical Impedance Spectroscopy (EIS). Additionally, the topography was evaluated by scanning electron microscopy (SEM) and adhesion of coatings to the substrate. It was found that the values of these parameters change substantially depending on the concentrations of the precursors used in synthesis.

Keywords: Electrochemical analysis, electron microscopy, protective coatings, chemical synthesis

1. Introducción

La técnica Pechini fue desarrollada en 1967 por A. Pechini para la preparación de óxidos multicomponentes puros y homogéneos. Dependiendo de su uso se modifica la versión original, para este caso se desea obtener películas que funcionen como protectoras a la corrosión. Para tal fin, se obtiene una resina tipo poliéster cerámico para conformar los recubrimientos [1], [2].

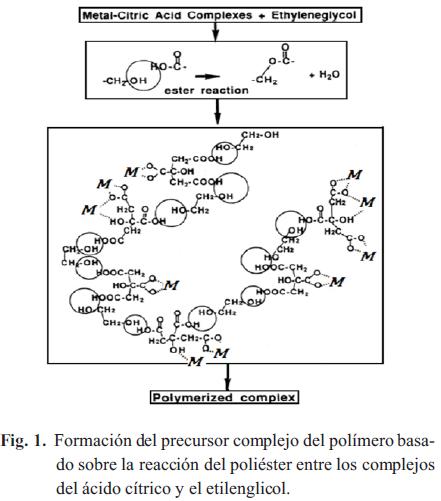

La patente original para el proceso de los precursores poliméricos o Pechini [3], [4] indica la formación de una resina polimérica producida por poliesterificación de un quelato metálico complejo, usando ácidos hidroxicarboxílicos alfa tales como el ácido cítrico y alcoholes polihidroxílicos como el etilenglicol. La idea general indicada por Pechini es obtener una resina tipo poliéster incluyendo aleatoriamente cadenas macromoleculares en los cuales varios iones del metal pueden ser uniformemente distribuidos, como se demuestra esquemáticamente en la Fig. 1. Muchos iones metálicos, excepto los cationes monovalentes, forman quelatos complejos muy estables con el ácido cítrico, pues este tiene tres grupos de ácido carboxílico y un grupo alcohólico en la misma molécula. La mayoría de estos complejos de metal-ácido cítrico son solubles en agua y etilenglicol lo cual asegura una mezcla perfecta de los iones metálicos a nivel molecular [5] - [7].

La esterificación del ácido cítrico ocurre fácilmente en presencia de etilenglicol a temperaturas moderadas (por debajo de 100 oe), y si se prolonga este proceso por un tiempo, la solución promueve la poliesterificación que rige al precursor polimérico, produciendo una resina polimérica transparente. Algo de vital importancia es elegir un pre cursor polimérico homogéneo con exactamente la misma estequiometria de los óxidos metálicos de los componentes finales. A causa de la estabilidad térmica del complejo ácido cítrico-metal, a temperaturas de aproximadamente 100 ºC, el catión puede permanecer en la red polimérica conservándose las proporciones estequiométricas de los iones metálicos de la solución inicial.

Calentando la resina polimérica a altas temperaturas (mayores a 300 oe) se produce un rompimiento del polímero. Por esta razón se cree que habrá menos segregación pronunciada de cationes lo cual ocurrirá durante la hidrólisis debido a la baja movilidad de cationes en la red altamente viscosa del polímero impidiéndose la separación de fases. Estas características notables son una ventaja del complejo polimérico, frente a otros métodos de síntesis de óxidos multicomponentes complejos, porque se tiene un precursor homogéneo con elementos bien distribuidos, lo que permite alcanzar un resultado exitoso en cuanto a microestructura y disposición de dopantes [2], [8].

En la vida diaria, con frecuencia se considera a la corrosión de los metales como algo molesto que se debe prevenir y evitar. En muchas ocasiones es necesario desechar utensilios o bien limpiarlos o pintarlos frecuentemente para aumentar su servicio durante un poco más de tiempo; este aspecto es muy preocupante especialmente en objetos expuestos a ambientes agresivos correspondientes a climas húmedos y cálidos [9] - [11].

Sin embargo, hay que aclarar que la corrosión no es un hecho trivial, es uno de los fenómenos más trascendentales en la economía mundial. En términos generales, de acuerdo con la Secretaría General de la Organización de los Estados Americanos (Programa Regional Desarrollo científico y Tecnológico), los perjuicios causados por la corrosión van desde el 1,5 al 3,5% del Producto Nacional Bruto en numerosos países [12].

Los recubrimientos, o las películas relativamente delgadas, de resinas y materiales inorgánicos generan una barrera protectora efectiva para el metal frente a la agresión del ambiente reduciendo la corrosión del metal base y, por tanto, aumentando su tiempo de vida útil; la función principal del recubrimiento es conformar una barrera protectora efectiva a la corrosión. En todo tipo de recubrimiento se debe garantizar una barrera continua y completa porque defectos como la porosidad ocasionan un acelerado ataque localizado sobre el metal base.

Las películas protectoras suministran resistencia a la corrosión y a la abrasión, promueven la adhesión y proporcionan pasivación [13], [14]. Una de las aplicaciones comerciales con mayor posibilidad tecnológica, utilizando los procesos sol-gel y precursor polimérico, están relacionadas precisamente con la obtención de estas películas y recubrimientos protectores. Ellos se pueden conformar de manera sencilla, sumergiendo la pieza o sustrato, a recubrir en una disolución que contenga los iones que constituirán el recubrimiento (dipcoating) o se puede dispersar por centrifugado el sol o la resina obtenida de la disolución, sobre un sustrato que se mantiene en continua rotación (spin coating) [14].

2. Metodología

2.1. Síntesis de la resina

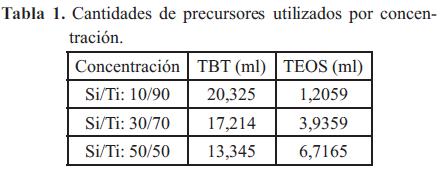

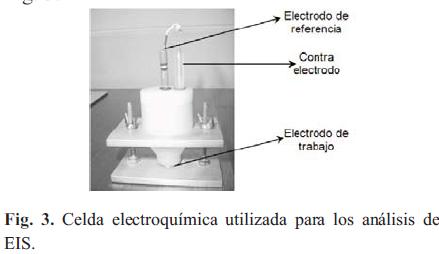

Con base en la metodología Pechini se preparó la resina polimérica de SiO2 -TiO2, utilizando como precursores del silicio TEOS (Tetraethylorthosilicate), marca Aldrich y del titanio TBT (Titaniumtetrabutoxide), marca Aldrich, las cantidades y concentraciones se indican en la Tabla 1.

Con el fin de obtener una resina transparente, sin ningún tipo de precipitado, inicialmente se prepararon tres soluciones, por separado, como se observa en la Fig. 2.

Para la primera solución se calentó el etilenglicol, a 70 oe en continua agitación a 300 r.p.m., y se le adicionó el ácido cítrico hasta obtener una solución transparente, condición que garantiza la disolución completa del ácido en el etilenglicol.

Para la segunda solución se utilizaron 19 ml de alcohol isopropílico, a temperatura ambiente y en agitación constante, al que se le adicionó la cantidad respectiva de TBT, correspondiente a la concentración para preparar (Tabla 1), obteniéndose una solución translúcida de color amarillo.

Para la conformación de la tercera solución se tomaron 18 ml de alcohol isopropílico y se le adicionó la cantidad de TEOS requerida, de acuerdo con la concentración por preparar (Tabla 1), obteniéndose una solución transparente.

La primera solución se dejó reposar hasta que alcanzó la temperatura ambiente, después se le adicionó lentamente la segunda solución y luego la tercera; todo este proceso se realizó manteniendo el sistema en agitación constante a 300 r.p.m. Después de obtener una solución homogénea y transparente, sin ningún precipitado, se le adicionó muy lentamente hidróxido de amonio (NH4OH), 0,2 ml cada 30 segundos evitando que la solución se caliente a más de 34 oe, hasta alcanzar un pH de 9,5; en esta etapa del proceso ocurren reacciones muy exotérmicas en el sistema.

Alcanzado este valor de pH y sin detener la agitación, la resina se sometió a tratamiento térmico aumentando la temperatura hasta los 135 oe para obtener la viscosidad requerida y conformar el recubrimiento, al final del tratamiento térmico se obtuvo una resina viscosa, de color amarillo.

2.2. Aplicación del recubrimiento

La limpieza del sustrato es una actividad muy importante para la deposición del recubrimiento. Los esfuerzos que se realizan durante la limpieza del sustrato estarán compensados con la obtención de recubrimientos con buena funcionalidad; la limpieza del sustrato favorecerá las características finales del recubrimiento. El material empleado como sustrato para la deposición de la resina fue el acero inoxidable AISI 304 en dimensiones de 3 cm x 4 cm x 0,32 cm. Estos sustratos presentan normalmente defectos y rayones en la superficie los cuales pueden generar imperfecciones en los recubrimientos (formación de grietas y poros) que ocasionan un inadecuado desempeño de la funcionalidad de la película.

Los sustratos fueron sometidos a pulido con lija número 1200. Posteriormente se procede a limpiarlos de grasa y posibles óxidos, para tal fin, los sustratos se llevan a ultrasonido inmersos en acetona por 10 minutos; se enjuagan varias veces con agua destilada y por último se colocan en un horno a una temperatura de 60 oe, durante 30 minutos, para eliminar los residuos de acetona y agua.

Los recubrimientos cerámicos se depositaron utilizando la técnica de inmersión ("dipcoating"). Para ello, inmediatamente después de conformar la resina, se sumergió el sustrato y se extrajo a velocidad de 3,6 cm/min. El proceso se realizó en condiciones normales de presión y temperatura.

2.3. Secado de los recubrimientos

Una vez conformados los recubrimientos se sometieron a un tratamiento térmico siguiendo el programa de calentamiento indicado a continuación:

- Los sustratos recubiertos se sometieron a un proceso de secado el cual duró 3 días (72 h) a temperatura de 60°C.

- Incremento de la temperatura hasta 80 ºC, una velocidad de calentamiento de 1 ºC/min, manteniéndose constante por una hora.

- Incremento de la temperatura hasta 120 ºC, a una velocidad de calentamiento de 1 ºC/min, manteniéndose constante por una hora y media.

- Incremento de la temperatura hasta 150 ºC, a una velocidad de calentamiento de 1 ºC/min, manteniéndose constante por una hora y media.

- En la última etapa se disminuyó la temperatura, hasta temperatura ambiente, a la velocidad de enfriamiento del horno.

2.4. Pruebas electroquímicas

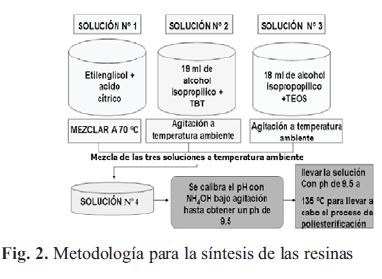

La caracterización electroquímica se realizó en un equipo Gamry modelo PC4, a temperatura ambiente, empleando una celda compuesta por el electrodo de trabajo (sustrato recubierto) con un área expuesta de 0,4 cm2, un electrodo de referencia de plata/cloruro de plata (Ag/Agel) y un contra electrodo de platino en una solución de ácido clorhídrico (HCI) al 3 %. Para la evaluación de EIS, los diagramas de Bode se obtuvieron realizando barridos de frecuencia en el rango de 0,001 Hz hasta 100 kHz, empleando una amplitud de la señal sinusoidal de 10 mV. El montaje utilizado en los ensayos electroquímicos se muestra en la Fig. 3.

2.5. Adhesión

Para complementar el estudio se seleccionó el método de determinación de la adhesión de los recubrimientos desarrollado y patentado por la firma DAIMLER BENZ bajo la norma Nº 81, y se lleva a cabo aplicando el método de Rockwell C. Para la realización de la prueba se aplica una carga de 150 kg sobre la superficie recubierta, con el indentador cónico de diamante de 120º de apertura y punta redondeada con un radio de 0,2 mm [12].

2.6. Sen

En el estudio de microscopía electrónica de barrido (SEM) se utilizó un equipo LEO modelo 430.

3. Resultados

3.1. Espectroscopia de impedancia electroquímica (EIS)

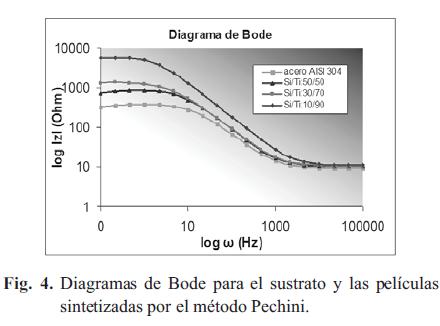

En la Fig. 4 se muestran las gráficas tanto de los diagramas de Bode para el sustrato AISI 304 como de los recubrimientos obtenidos por el método Pechini en las concentraciones de Si/Ti: 10/90, Si/ Ti: 30/70 y Si/Ti: 50/50. En la Fig. 4 es necesario distinguir dos regiones en la gráfica; estas son: los puntos más altos que determinan los valores correspondientes a la resistencia de polarización (Rp) y los puntos más bajos que suministran la información acerca de la resistencia de la solución de trabajo (Rs). En este orden de ideas, se observa cómo el valor de la resistencia de polarización aumenta en la misma proporción a la cantidad del precursor de titanio en la concentración respectiva y al valor obtenido para el sustrato sin recubrir. Es así que para el sustrato se tiene una Rp cercana a 282 Ω, se observa que la resistencia de la solución, Rs, en este caso HCI al 3% tiene un valor promedio de 14,80 Ω. Según los resultados obtenidos se advierte que los recubrimientos cumplen con una acción anticorrosiva en mayor o menor medida dependiendo de la concentración de los precursores que constituyen las películas.

El estudio por EIS se centra principalmente en determinar los valores de resistencia a la polarización, Rp. La Rp es la resistencia que el recubrimiento opone al paso de iones de la solución de trabajo al sustrato, impidiendo que este sufra de corrosión. En términos generales cuando un recubrimiento registra un alto valor de resistencia a la polarización se podrá concluir que es buen protector anticorrosivo.

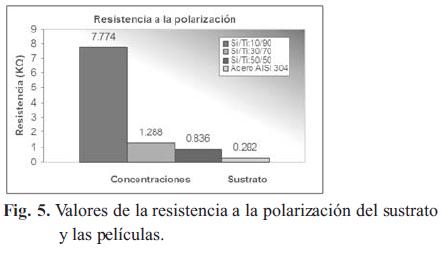

La resistencia a la polarización o resistencia a la transferencia de carga para las películas de Si/Ti fue calculada con la suma de la resistencia a la solución menos la resistencia total obtenida en estos diagramas, de este modo para la concentración Si/Ti: 10/90 se obtuvo 7,774 KΩ presentando un valor significativo respecto a las concentraciones Si/Ti: 70/30 y Si/Ti: 50/50 pues estas presentaron valores de 1,288 kΩ y 836 Ω, respectivamente. El análisis arroja como resultado que el valor de la resistencia a la polarización obtenido con concentración Si/Ti: 10/90 es de más de siete órdenes de magnitud con respecto al recubrimiento obtenido con una concentración de Si/Ti: 50/50. La variación significativa de la magnitud de la resistencia al paso de carga se debe a que el catión de titanio mejora las propiedades anticorrosivas de la capa, al formar enlaces más fuertes. También es posible afirmar que debido al proceso de sinterizado de las películas, la porosidad de la concentración Si/Ti: 10/90 disminuye apreciablemente lo que impide que los iones de la solución de trabajo lleguen al sustrato y por ende lo afecten mediante un proceso corrosivo.

Para el estudio comparativo, la Fig. 5 muestra los valores de Rp para cada concentración y la del sustrato AISI 304. Los análisis de EIS visualizan que todas las concentraciones presentan una función anticorrosiva. El más alto desempeño anticorrosivo está dado por la concentración de Si/Ti: 10/90, porque presenta los valores de resistencia a la polarización más altos. En el orden de efectividad le seguiría la concentración Si/Ti: 30/70 y la de muy bajo desempeño anticorrosivo es la de Si/ Ti: 50/50.

3.2. Adhesión

En el proceso para evaluar la adhesión de los recubrimientos al sustrato se procede de la siguiente manera:

- Se genera la huella en la muestra con el recubrimiento; esta etapa se realiza según el procedimiento enunciado en el numeral 2,5.

- La huella se observa en el microscopio, normalmente a 50 y 100 aumentos.

- Se debe buscar alrededor de la huella. - Grietas.

- Se determina el grado de adherencia comparando la huella con el patrón, que presenta seis grados de adherencia.

- Cuarteamiento del recubrimiento

- Desprendimiento total o parcial.

- Hundimiento de la superficie alrededor de la huella.

Es necesario penetrar con el indentador la matriz (sustrato), para garantizar la deformación de la interface recubrimiento - sustrato. Según la Norma Nº 81, los grados de adhesión están catalogados de la siguiente forma: G1 es el mejor grado y G6 el peor grado de adhesión [12].

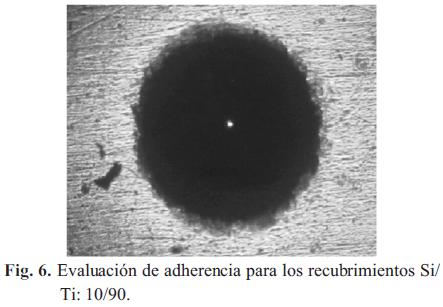

En la Fig. 6 se observa el resultado de evaluar la adhesión de las películas correspondiente a la concentración Si/Ti: 10/90, la huella presenta deformación de la película. Sin embargo, no se muestran indicios de desprendimiento del recubrimiento, se determina el grado de adhesión comparando la huella con el patrón. La comparación arrojó un grado de adhesión G2 debido a la presencia de grietas alrededor de las huellas con escaso cuarteamiento del recubrimiento.

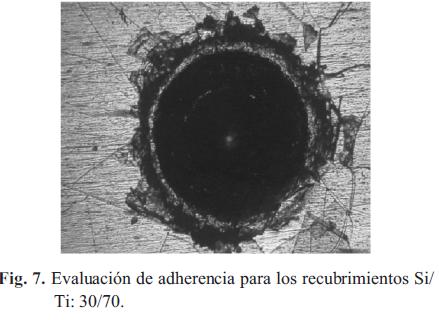

En la Fig. 7 se puede observar el resultado de la evaluación de adhesión correspondiente al sistema Si/Ti: 30/70. Alrededor de la huella se presenta deformación de la película, cuarteamiento así como también leve desprendimiento. Como la carga aplicada al sistema es alta se generan tensiones inducidas de tracción y compresión a su alrededor causando el desprendimiento de algunas zonas de la película. Se determina un grado de adhesión G4, es decir, la película cerámica presenta mayor número de grietas que en G2 y cuarteamiento alrededor de la huella.

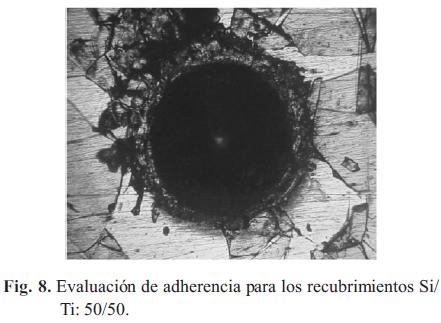

La Fig. 8 muestra la evaluación de adhesión correspondiente al sistema Si/Ti: 50/50. En esta fotografía se observa desprendimiento total alrededor de la huella. El grado de adhesión, en comparación con el patrón, es G6 que identifica a recubrimientos con la mayor parte de la superficie alrededor de la huella hundida y/o desprendida.

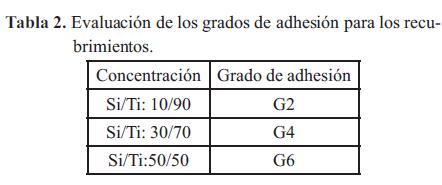

En la Tabla 2 se registra el consolidado de la evaluación de la adhesión de los recubrimientos obtenidos según la concentración de los precursores de Si y Ti. Con la información de esta Tabla, los recubrimientos con un alto grado de adhesión son los correspondientes a la concentración Si/Ti: 10/90 con un grado G2. Este grado es catalogado como alto nivel de adhesión.

La carga se aplica y origina sobre la superficie de la muestra, una impresión con grandes tensiones inducidas de tracción y compresión a su alrededor. El valor de las tensiones puede superar la energía de la adhesión de la interfase sustrato - recubrimiento causando el desprendimiento en algunas zonas.

El estudio de adhesión muestra que los recubrimientos con alto contenido del precursor de titanio, presentan la mejor adhesión. Esto se corrobora con el buen desempeño anticorrosivo que presentan estos recubrimientos.

3.3. Sem

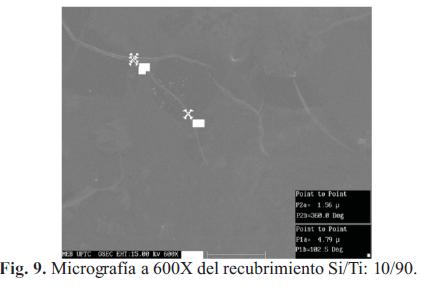

En la Fig. 9 se muestra la micrografía para un recubrimiento característico de la concentración Si/Ti: 10/90. Esta micrografía se tomó a 600 aumentos y se observa la superficie del recubrimiento en la cual se identifica muy poco agrietamiento superficial.

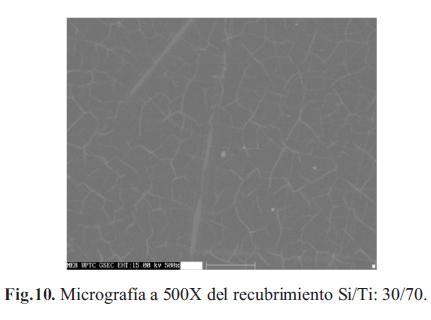

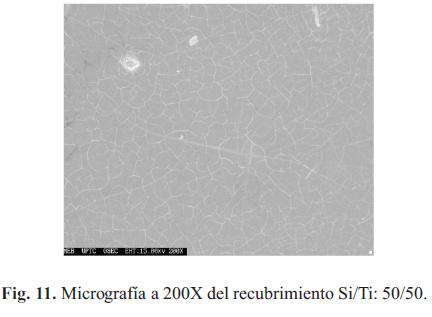

En las Fig. 10 y 11 se muestran las micrografías de los recubrimientos Si/Ti: 30/70 y Si/Ti: 50/50, respectivamente.

La Fig. 10, muestra un alto grado de agrietamiento de la película. Pero observando la Fig. 11, correspondiente a un recubrimiento obtenido de la concentración Si/Ti: 50/50, se revelan grietas más numerosas y profundas. Este estudio corrobora la deficiente adhesión que tienen las películas en la concentración 50/50 y su escasa protección anticorrosiva.

De los estudios desarrollados es posible afirmar que los recubrimientos con poco contenido de titanio en su estructura, presentan serias deficiencias desde el punto de vista de la adhesión y la corrosión. En conclusión, la cantidad de titanio en el conformado de los recubrimientos, es un factor determinante de las buenas características de las películas del sistema SiO2 -TiO2 sintetizadas por el método de los precursores poliméricos o Pechini.

4. Conclusiones

Se evaluaron los recubrimientos obtenidos mediante la técnica electroquímica de Espectroscopía de Impedancia Electroquímica (EIS). Esta técnica determinó un alto desempeño anticorrosivo, porque el valor de la resistencia a la polarización aumenta considerablemente en comparación con el sustrato sin recubrir. Este comportamiento se observa especialmente en las películas obtenidas de la concentración Si/Ti: 10/90. Al parecer la presencia, en mayor proporción, del catión de titanio mejora las propiedades anticorrosivas de la película.

En cuanto a la adhesión de las películas se concluye: la concentración Si/Ti: 50/50 presenta un grado G6, correspondiente a un alto desprendimiento alrededor de la huella. La concentración Si/Ti: 70/30 con grado G4 mostrando hundimiento alrededor de la huella y leve desprendimiento debido a las tensiones y compresiones generadas al aplicar la carga en la superficie del recubrimiento. La concentración Si/Ti: 10/90 fue la mejor al evaluar el grado de adhesión se encuentra en G2 porque denota una pequeña deformación de la película, sin embargo, no se encuentran indicios de desprendimiento de esta alrededor de la huella de indentación.

Por microscopía electrónica de barrido se observa agrietamiento en la superficie de los recubrimientos. Evaluando la interface metal recubrimiento se analizó que estas grietas eran superficiales como en el caso de la concentración Si/Ti: 10/90 la cual es un recubrimiento con buenas propiedades anticorrosivas y de adhesión.

5. Financiación

Esta investigación fue financiada por el Instituto Colombiano para el Desarrollo de la Ciencia y la Tecnología "Francisco José de Caldas"- COL-CIENCIAS.

6. Agradecimientos

Los autores agradecen al físico Francisco Mendivelso Melo por su valiosa colaboración en el desarrollo de esta investigación.

Referencias

[1] M. Pechini, Method of Preparing Lead and Alkaline Earth Titanates and Niobates and Coating Method Using the Same to Form a Capacitor, U.S. Patent 3330697, 1967. [ Links ]

[2] Y. Franco, C. Ortiz, J. Rodríguez and J. Bautista-Ruiz, "Obtención y caracterización de recubrimientos TiO2 por el método de complejo polimerizable (PEEHI-NI)". Respuestas, vol. 15, 2010. [ Links ]

[3] M. Kakihana, M. Milanova and M. Arima, "Polymerized Complex Route to the Synthesis of Multi-component Oxides", J. Sol-gel Science and Technology, vol. [11] 79, jun, 2002. [ Links ]

[4] F. Mendivelso, Evaluación anticorrosiva de recubrimientos cerámicos Si02 - Ti02 sintetizados por el método Pechini, Tesis Físico, Universidad Pedagógica y Tecnológica de Colombia, 2008. [ Links ]

[5] D. Orozco, Recubrimientos cerámicos resistentes a la corrosión obtenidos por el método de spin coating, Tesis Ingeniero, Universidad del Valle, 2005. [ Links ]

[6] A. Mosquera, J. Varela and J. Rodríguez- Páez. "Varistores de SnO2 obtenidos por el método de precursor polimérico (Pechini)", Revista Academia Colombiana de Ciencias, vol. 31, 2007. [ Links ]

[7] R. Zhang, J. Lee, y Z. Liu, "Pechini Processderived tin Oxide and tin Oxide-graphite Composites for Lithium-ion Batteries", J. Pow. Sor, vol. 3, 2002. [ Links ]

[8] C. Sánchez, J. Livage, M. Henry, F. Babonnea, "ehemical Modification of Alkoxide Precursors", J. Non-Cryst. Solids, vol. 100, jun., 2000. [En línea]. Disponible en: http://www-chimie.u-strasbg.fr/lcmes/recherche/jncs8865i.pdf [ Links ]

[9] M. Ryan, D. Williams, R. Chater, B. Hutton and D. McPhail, "Why Stainless Steel Corrodes", Nature, vol. 415, pp. 770-774, Feb., 2002. [ Links ]

[10] Y. Morimoto, K. Honda, K. Nishimura, S. Tanaka, A. Takahashi, H. Scindo and M. Kurosaki, "Excellent Corrosion Resistant Zn Al Mg Si Si alloy hot dip Galvanized Steel Sheet", Nippon Steel Tech. Rep. vol. 87, no. 4, pp. 2426, Apr., 2003. [ Links ]

[11] K. Nishimura, H. Kato, H. Shindo, "Highly Corrosion Resistant Zn Mg alloy Galvanized Steel Sheet for Building Construction Materials", Nippon Steel Tech. Rep. vol. 81, no. 2, pp. 85-88, Dic., 2000. [ Links ]

[12] J. Bautista, Producción y caracterización de capas cerámicas SiO2-TiO2-ZrO2 sintetizadas por el método SOL-GEL para aplicaciones anticorrosivas, Tesis Maestría, Universidad Pedagógica y Tecnológica de Colombia, 2006. [ Links ]

[13] P. Mendonça, A. Martinelli, D. Araújo, A. Garrido, J. Dantas and C. Silva, "Pechini Synthesis and Microstructure of Nickel Doped Copper Chromites", Materials Research, vol. 8, no. 2, pp. 221-224, Mar., 2005. [ Links ]

[14] C. Ararat, J. Varela y J. Rodríguez, "Uso de métodos químicos para obtener polvos cerámicos del sistema (Sn,Ti) O2", Bol. Soc. Esp. vol. 44, no. 4, pp. 215-222, Apr., 2005. [ Links ]