Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Tecnura

versão impressa ISSN 0123-921X

Tecnura vol.19 no.spe Bogotá dez. 2015

https://doi.org/10.14483/udistrital.jour.tecnura.2015.SE1.a11

http://dx.doi.org/10.14483/udistrital.jour.tecnura.2015.SE1.a11

Metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales

Metodology to assess the reliability factor in management of industrial equipment designing

Wilmer Guevara1, Andrónico Valera Cárdenas2, July Andrea Gómez Camperos3

1 Ingeniero en mecatrónica, magíster en mantenimiento industrial; dinamizador TecnoParque, Servicio Nacional de Aprendizaje, SENA, Regional Norte de Santander, Ocaña, Colombia. ing_wguevara@misena.edu.co

2 Ingeniero mecánico, magíster en ingeniería industrial; docente, investigador, Universidad Nacional Experimental del Táchira San Cristóbal, Venezuela. avarelac@unet.edu.ve

3 Ingeniera mecatrónica, magíster en control industrial (c), gestora sénior TecnoParque, Servicio Nacional de Aprendizaje, SENA, Regional Norte de Santander, Ocaña, Colombia. julyandreagomez@misena.edu.co

Fecha de recepción: 21 de octubre de 2014 Fecha de aceptación: 18 de agosto de 2015

Cómo citar: Guevara, W., Valera Cárdenas, A., & Gómez Camperos, J. A. (2015). Metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales. Revista Tecnura, 19, 129-141. doi: 10.14483/udistrital.jour.tecnura.2015.SE1.a11

Resumen

Actualmente la complejidad que han alcanzado los procesos industriales y los equipos que en ellos se desempeñan hace que no todos los patrones de falla de un activo puedan ser manejados fácilmente a través de las actividades de mantenimiento efectuadas después de su fabricación y puesta en marcha, por lo que la eliminación de ciertas necesidades de mantenimiento debería abordarse desde las mismas fases de diseño del activo, para evitar que se presenten fallas de alto impacto (en términos de producción, calidad, seguridad, ambiente, costos, entre otros), difíciles de identificar y atacar por parte del usuario. Esto involucra llevar conceptos y herramientas propias del mantenimiento industrial y de la ingeniería de confiabilidad, a la gestión de los proyectos de diseño de equipos. Por lo anterior, la correcta gestión de proyectos en el diseño de equipos industriales es crucial para la vida útil de los mismos, incrementando así la satisfacción de los clientes; es por ello que este trabajo tiene como objetivo presentar una metodología para evaluar el factor de confiabilidad en la gestión de proyectos de diseño de equipos industriales. Se empleó una metodología descriptiva y un diseño fundamentado en el trabajo de campo. Se identificaron los elementos y prácticas de la confiabilidad operacional que deben ser considerados en la gestión de un proyecto de diseño de activos industriales. Además, se identificaron las etapas de diseño de un activo y la integración a ellas de herramientas de confiabilidad, para evaluar la criticidad de los sistemas del activo.

Palabras clave: confiabilidad, criticidad, diseño, mantenimiento, metodología, perfil funcional.

Abstract

Nowadays the complexity of several industrial procedures and the equipment required establishes that not all assets failure patterns may be easily handled through maintenance service activities done after its manufacturing and use. In order to avoid all kind of high impact failures to use the product, there must be a stage of elimination by removing some maintenance needs, and it should be done considering their own foundations from the very first moment where the asset is designed and produced. These failures might emerge in production, quality, safety, environment and costs, among others, which are hard to identify and to control. All this requires different concepts and tools in industrial maintenance service and Engineering reliability straight to designing area. Hence, the right management of projects related to industrial equipment designing is essential to delimit the service life of them. Besides, customers satisfaction gets increased this way. Therefore, the purpose of this work is to introduce a methodology to measure the credibility factor of Industrial equipment designing projects management; which uses a descriptive methodology along with a design based on fieldwork. As a result, we could identify the elements and practice of the operational reliability that must be taken into account when starting a new project related to Industrial assets. Furthermore, we could identify all stages involved when designing an asset including several reliability tools in order to assess the products´ systems criticality. It also allowed us to identify its functional profile, potential failures and the analysis of reliability, maintainability and availability.

Keywords: criticality, design, functional Profile, maintenance, reliability.

Introducción

A través del presente trabajo se propone una metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales, lo cual es una marcada necesidad en la industria actual, producto de alto nivel de complejidad y el riesgo asociado a los procesos industriales de hoy día, que demanda equipos confiables, mantenibles y seguros durante toda su vida útil.

Para el desarrollo de la metodología se establecieron las etapas que se siguen en la gestión de un proyecto de diseño de activos industriales, y se identificaron las herramientas del mantenimiento industrial y de la ingeniería de confiabilidad que deben ser involucradas en cada etapa a fin de mejorar la toma de decisiones y hacer las correcciones necesarias en la propuesta desarrollada, a fin de que el producto por obtener cumpla con los requisitos de confiabilidad, mantenibilidad y seguridad establecidos.

El mantenimiento se define como la combinación de actividades mediante las cuales un equipo o un sistema se mantienen en, o se restablece a, un estado en el que se puede realizar las funciones designadas (Duffuaa, Raouf, & Campbell, 2002), o como el conjunto de acciones que permite conservar o restablecer un sistema productivo a un estado específico para que pueda cumplir un servicio determinado (COVENIN, 1993).

El aumento de los niveles de calidad, efectividad y productividad que han alcanzado los procesos industriales hoy día ha estado acompañado también de un aumento de la complejidad de los equipos y sistemas, y de los riesgos asociados a su operación; por lo que la gestión de mantenimiento se ha visto en la obligación de implementar metodologías y herramientas que le permitan garantizar un desempeño confiable de los procesos (Creus Solé, 2005). La mayoría de estas herramientas y metodologías buscan alcanzar la mejor relación costo/riesgo /beneficio en las acciones emprendidas para conservar y restablecer la función de los activos, lo cual se logra con un adecuado análisis de los patrones de falla de los principales elementos que componen el equipo y del impacto de su función en la operación.

Un proyecto consiste en un conjunto de actividades por desarrollar en un tiempo definido, con la finalidad de utilizar los recursos en la forma más eficiente para lograr un objetivo, siguiendo un esquema planificado y organizado. En tal sentido, la gestión de proyectos se enfoca en planificar las actividades, programarlas y luego, mientras se está en el proceso de ejecución, controlar dichas actividades, con la finalidad de garantizar un cumplimiento de los objetivos del proyecto.

En concreto, los proyectos de diseño de equipos industriales tienen por objetivo desarrollar un activo capaz de desempeñar de modo confiable y seguro la función deseada por el usuario; para lograrlo se requiere tomar en primer lugar un conjunto de previsiones en la fase de diseño, que permitan garantizar al usuario que los patrones de falla de los diferentes elementos que componen el equipo podrán ser atendidos con actividades de mantenimiento que ofrezcan una correcta relación costo/ riesgo/beneficio, y luego del diseño la planificación y ejecución de un plan de mantenimiento ajustado a las necesidades reales del activo en su contexto.

Los antecedentes de la investigación se refieren a trabajos previos realizados en torno al asunto objeto de estudio. En este sentido, se revisaron los siguientes trabajos:

(Espinosa, Dias, & Black, 2008) en su artículo Un Procedimiento de Evaluación de las Condiciones Necesarias para Innovar la Gestión de Mantenimiento, abordan el tema de la gestión de mantenimiento desde el punto de vista de la situación actual de una empresa que necesita evaluar las condiciones necesarias para enfrentar un proceso de innovación en el sistema de gestión del mantenimiento. En el trabajo se desarrolla un procedimiento que permite obtener una base de conocimientos del sistema técnico de la empresa y de la gestión actual del mantenimiento. El procedimiento está compuesto de una auditoría y un análisis experto basado en reglas que abarcan aspectos relacionados con la gestión de activos, el nivel tecnológico de los equipos productivos, el grado de madurez de la organización, las metas para el mantenimiento y los requerimientos físicos y financieros para implementar las concepciones seleccionadas. Este procedimiento permite identificar las debilidades y fortalezas del sistema productivo y del mantenimiento para planificar en forma óptima el proceso de innovación de la gestión del mantenimiento.

Otro aporte importante es el de (Cardona, 2009) con su trabajo presentado en el XI Congreso de Mantenimiento ACIEM: Implementación de la confiabilidad operacional desde el diseño, cuya finalidad fue aplicar técnicas de confiabilidad operacional desde la etapa del diseño de infraestructura, buscando asegurar los principales objetivos de toda organización de mantenimiento de una instalación industrial, como son: asegurar la eficiencia y disponibilidad requerida por el proceso productivo con el costo óptimo de mantenimiento requerido por los accionistas. Se desarrolló a través del Modelo COPI (Confiabilidad Operacional en Proyectos de Ingeniería), aplicado en Gestión de la Información de la Confiabilidad y Mantenimiento para Activos Productivos (RIM), Mantenimiento Centrado en la Confiabilidad, Modelamiento de Confiabilidad y Costo de Ciclo de Vida, Contratación de Bienes y Servicios, Confiabilidad Humana.

(Aguilar, Torres, & Magaña, 2010) en su artículo Análisis de Modos de Falla, Efectos y Criticidad (FMECA) para la Planeación del Mantenimiento Empleando Criterios de Riesgo y Confiabilidad, señalan la importancia dentro de la planificación del mantenimiento, de aplicar una herramienta de confiabilidad, como el AMEF, donde además de asegurar un impacto de las acciones de mantenimiento en el rendimiento de los activos, se tenga un impacto en la seguridad al disminuir, evaluar y controlar el riesgo, mediante acciones que pudiesen apuntar incluso al rediseño del activo.

(Ríos & Roncancio, 2007) en su artículo Análisis y Desarrollo de un Programa de Selección Rápida de Factores de Seguridad, para Diseño de Elementos Mecánicos, presenta un resumen metódico de los principales criterios de autores para la selección de un buen valor de factor de seguridad para la etapa de diseño de una parte de máquina, elemento estructural o sistema mecánico; dichos criterios son: el grado de incertidumbre de la carga, grado de incertidumbre en la resistencia del material, incertidumbre en relación con las cargas aplicadas con respecto a la resistencia del material, consecuencias de la falla, seguridad humana y económica y el costo por proporcionar un factor de seguridad elevado y mediante un programa de computación basándose en los criterios de Faires, de Kimbal, Norton, Vidosic, Pugsley, de Oberg y Jones, entre otros. Se obtuvo una metodología de selección apropiada para diferentes elementos mecánicos en el diseño.

Este artículo aporta las bases para generar un modelo de factor de seguridad para la etapa de diseño de una parte de máquina, elemento estructural o sistema mecánico.

El presente trabajo, de acuerdo con el nivel de profundidad del conocimiento, se circunscribe en una investigación de tipo descriptivo, la cual de acuerdo con (Tamayo, 2007) "comprende la descripción, registro, análisis e interpretación de la naturaleza actual, composición o proceso de los fenómenos. El enfoque se hace sobre conclusiones dominantes o sobre cómo una persona, grupo o cosa se conduce o funciona en el presente".

El diseño de esta investigación se realizará bajo la modalidad de investigación proyectiva o proyecto factible. Para (Balestrini, 2006) la investigación proyectiva o proyecto factible consiste en la elaboración de una propuesta o modelo para solucionar un problema, intenta responder preguntas sobre sucesos hipotéticos del futuro o del pasado a partir de datos actuales.

La bibliografía acerca de la evaluación de factores de confiabilidad es muy amplia y extensa, por lo que solamente se mencionan aquí algunos trabajos por estar entre los más representativos. (Bottini, 2010), (Gutiérrez, Aguero, & Calixto, 2007), (Pascual, 2002), (Rodríguez, 1983) y (Zambrano & Leal, 2005).

Metodología

Etapas que componen la gestión de un proyecto de diseño de equipos industriales

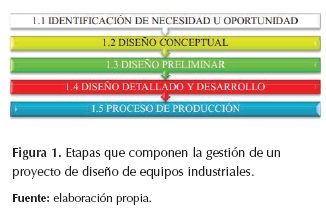

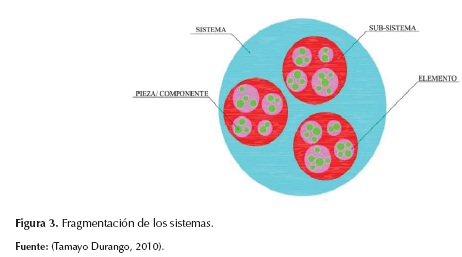

Para la generación de la metodología que permitirá evaluar el factor de confiabilidad en la gestión de proyectos de diseño de equipos industriales se trabajó con dos dimensiones: la dimensión 1, compuesta por las fases del desarrollo del diseño del equipo, y la dimensión 2, compuesta por los elementos de confiabilidad operacional por incluir en las fases de diseño del equipo. En cuanto a la dimensión 1, el diseño de activos industriales de acuerdo con la metodología establecida por el Centro de la Industria, la Empresa y los Servicios de TecnoParque Colombia, permite distinguir las etapas mostradas a continuación en la figura 1.

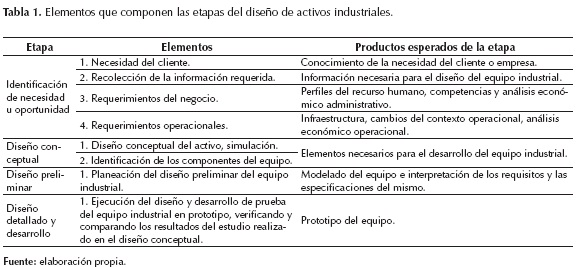

En cada una de estas etapas se pueden distinguir un conjunto de elementos necesarios para su adecuado desarrollo; dichos elementos y los resultados esperados en cada una de las fases se presentan a continuación en la tabla 1.

Metodología propuesta para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales

Esta metodología busca aplicar de la mejor manera las herramientas de confiabilidad en las etapas de la gestión del proyecto de diseño, esto se desarrollará a partir de las siguientes fases descritas en la figura 2.

Fase 1. Jerarquización de los sistemas y elementos del diseño mediante el Análisis de criticidad

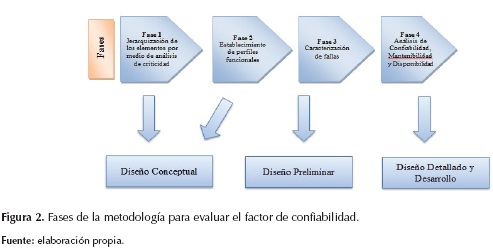

De acuerdo con la figura 2 presentada anteriormente, en la etapa del proyecto correspondiente al diseño conceptual, se efectuará la jerarquización de los sistemas y elementos que componen el diseño mediante el uso de la herramienta Análisis de criticidad; es necesario en primer lugar identificar, como lo establece la Norma SAE JA1012, el nivel en que se desarrollará el análisis, lo cual depende básicamente del tipo de proyecto analizado.

El análisis se desarrollará al nivel de conjuntos del equipo o "subsistemas" (ver la figura 3) Fragmentación de los sistemas. Sobre cada uno de estos subsistemas se aplicarán los factores de criticidad definidos a continuación, lo cual permitirá su jerarquización y clasificación como de alta, mediana o baja criticidad, para posteriormente darles un tratamiento diferenciado según su criticidad. Para proyectos atípicos que deban ser manejados, el nivel de análisis puede cambiar de subsistemas a sistemas (o equipos) cuando se diseñe una instalación industrial, o a componentes, cuando se diseñe un subsistema.

El siguiente paso consiste en seleccionar los factores que se utilizarán para el análisis. Estos factores deben ser seleccionados por los analistas de cada proyecto, de acuerdo con las características propias del proyecto y con la influencia que ejerce cada uno de los factores en los criterios de aceptación del desempeño del activo diseñado.

Una vez definidos los factores por considerar, el equipo de analistas del proyecto definirá la forma de medir cada uno de los factores, es decir, qué criterios permitirán clasificar como de alta, mediana o baja criticidad los subsistemas analizados, y procederá a recopilar información por cada subsistema a partir de datos reales de desempeño, bases de datos genéricas de acuerdo con el tipo de sub-sistema, bancos de información de equipos con características similares desarrollados en Tecnoparque; también se puede solicitar reseñas a juicio de expertos que conozcan ese tipo de subsistemas para que ayuden a recopilar la información.

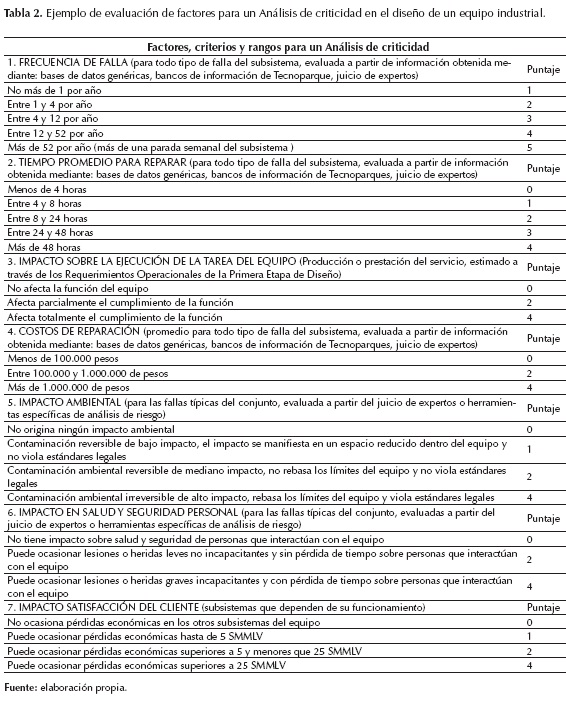

Como ejemplo se presenta a continuación en la tabla 2 los factores, criterios y rangos para la ejecución de un Análisis de criticidad en el diseño de un equipo industrial.

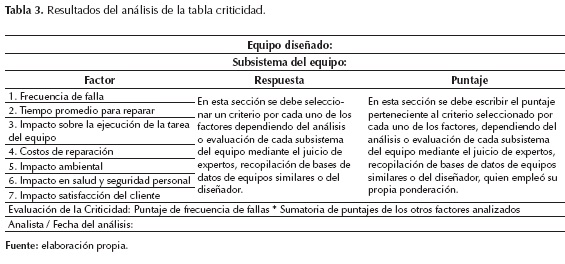

El diseñador puede definir los puntajes dando un peso relativo a los factores involucrados en el análisis del diseño conceptual, así cada pregunta tiene una serie de respuestas con una ponderación diferente, y le asigna un valor específico a cada valor o parámetro dependiendo de las características del subsistema por evaluar. La información obtenida al aplicar los criterios de evaluación a cada subsistema del equipo debe documentarse en el formato que se presenta en la tabla 3, el cual debe incorporarse a la documentación normalizada manejada por TecnoParque en la etapa del diseño conceptual del activo. Este formato también contiene en su parte final la valoración de la criticidad del subsistema, obtenida mediante la multiplicación del puntaje asignado a la frecuencia de falla por la sumatoria de los otros factores considerados en el análisis, los cuales están asociados al impacto o consecuencia.

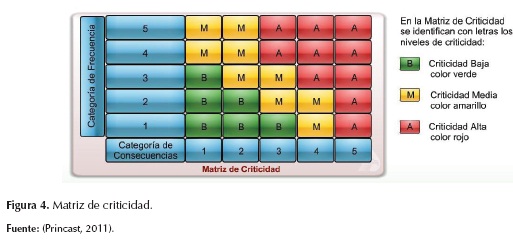

Una vez recopilada la información para todos los subsistemas que componen el equipo, estos se ordenan de mayor a menor de acuerdo con los puntajes obtenidos, lo cual permitirá obtener una lista jerarquizada de los subsistemas del activo, necesaria para darles un tratamiento diferenciado a partir de las técnicas y herramientas que serán incorporadas en las fases siguientes de la metodología. Los resultados obtenidos del análisis pueden representarse gráficamente a partir de una matriz como la presentada a manera de ejemplo en la figura 4.

La fase 2 se diseñó a partir de la Norma SAE JA1012, tomando en cuenta su nivel de criticidad evaluado en el punto anterior. El diseñador debe comenzar primero por la descripción del contexto ya que el conocimiento del mismo es necesario para definir la función.

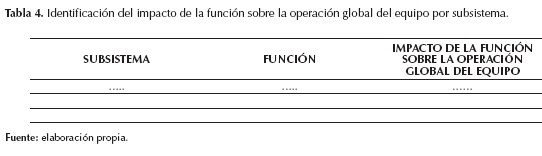

Además de definir el perfil funcional del equipo en conjunto que se está diseñando, es necesario identificar el perfil funcional por subsistema, teniendo en cuenta principalmente los subsistemas que presentan mayor criticidad observados en la fase 1 del diseño conceptual. Seguidamente se identifica el impacto de la función sobre la operación global del equipo; a continuación, en la tabla 4, se presenta un formato para ingresar la información.

Fase 3. Caracterización de fallas

Una vez elaborado el perfil funcional, se prosigue a la caracterización de fallas para identificar los patrones de falla predominantes del equipo en el proceso del diseño preliminar, la cual corresponde a la fase 3 de la metodología. En esta fase se utilizará un Análisis de Modos y Efectos de Fallas (AMEF). De igual manera se debe tener en cuenta la importancia de los subsistemas afectados por esos modos de falla identificados antes mediante el Análisis de criticidad.

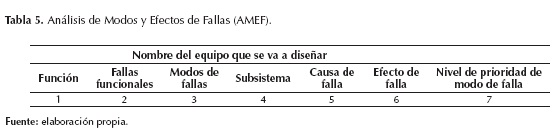

Los modos potenciales de falla identificados en la fase de diseño preliminar serán clasificados de acuerdo con su "Nivel de prioridad", y esto permitirá identificar si se deben efectuar acciones correctivas sobre el diseño para eliminarlos, o si se pueden sugerir acciones de mantenimiento para prevenirlos o mitigarlos. La información se debe recolectar en la tabla 5.

Una vez identificados y clasificados todos los modos de falla, los de prioridad alta y media deben ser revisados y tratados mediante el rediseño de la propuesta para disminuir las consecuencias de sus fallas, siempre y cuando la relación costo/riesgo/beneficio lo permita, o sugerir acciones de mantenimiento para prevenirlos. Respecto a las acciones de mantenimiento por proponer, las mismas se deben ajustar a la causa del modo de falla, así los modos de falla relacionados con el desgaste deben tratarse con mantenimiento preventivo (por tiempo o por condición, dependiendo de la facilidad para identificar el avance del mecanismo asociado a la causa), los aleatorios con mantenimiento detectivo o por avería.

Fase 4. Análisis de confiabilidad, mantenibilidad y disponibilidad

Inicialmente el analista debe identificar los diferentes subsistemas o elementos que componen el equipo que está diseñando en el cuestionario para identificar el perfil funcional y el contexto operacional del equipo; seguidamente, el analista recopila información sobre los parámetros estadísticos asociados al comportamiento de cada uno de los elementos o subsistemas en:

Historiales de fallas de equipos similares disponibles en Tecnoparque.

- Bases de datos genéricas.

- Opinión de expertos.

De acuerdo con el tipo de equipo caracterizado en cada base de datos genérica, la información disponible sobre los parámetros estadísticos puede ser:

- Tasa de fallas (para subsistemas con comportamiento ajustado a una distribución exponencial).

- Forma y escala (para elementos ajustados a una distribución weibull).

- Media y desviación estándar (ajuste a distribución normal).

- Media logarítmica y desviación estándar logarítmica (ajuste a una distribución log

Resultados

Un ejemplo se realizó para una bomba; el historial del equipo fue tratado en este caso con ayuda del programa CrystalBall, que permitió estimar los parámetros de distribución como la media y la desviación estándar que representan el tiempo medio para la falla del ejemplo de sistema de bombeo: De igual manera se puede utilizar para cualquier otro equipo que el diseñador requiera.

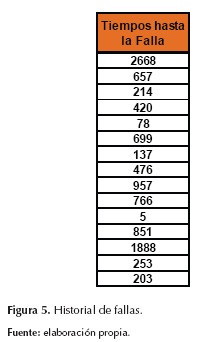

Una bomba de productos químicos tiene registrados en su historial de fallas los tiempos que se expresan en la figura 5. Indique cuál es la distribución estadística que mejor se ajusta a los datos de la bomba, cuál es su tiempo medio entre fallas, cuál es la confiabilidad de la bomba a las 100, 1.000 y 5.000 horas de operación.

La distribución estadística que mejor representa el comportamiento de los datos de tiempo hasta la falla es la exponencial. La media de la distribución (634 horas) representa el tiempo medio para la falla del sistema de bombeo.

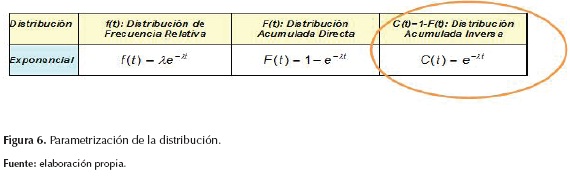

Para estimar la confiabilidad a las 500, 1.000 y 5.000 horas de operación utilizamos la ecuación de confiabilidad que corresponde a la distribución exponencial (figura 6).

Obteniendo el resultado fallas/hora de los elementos o componentes del equipo, y analizando su configuración (en serie, paralelo, mixto), se procede a hallar la confiabilidad del equipo.

Para evaluar la mantenibilidad se pueden emplear las mismas fuentes propuestas en la evaluación de la confiabilidad: historial de equipos similares, bases de datos genéricas o juicio de expertos; el procedimiento que deberá seguir el analista es el mismo.

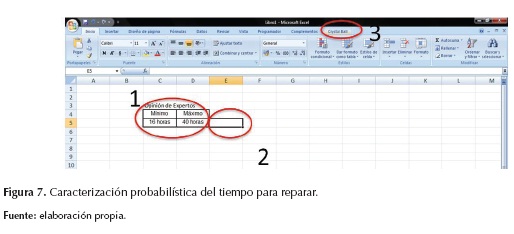

En la figura 7 se presenta un ejemplo de la evaluación del tiempo medio para reparar y la mantenibilidad a partir del juicio de expertos (este mismo procedimiento se puede seguir para la evaluación del tiempo medio entre fallas a partir del juicio de expertos.

Para estimar el tiempo empleado en la reparación de las bombas, a partir del juicio de expertos se puede solicitar a estos los valores máximo y mínimo del tiempo que a su criterio se emplea y luego este puede analizarse mediante el uso de la distribución lognormal; si los expertos dan los valores mínimo, máximo y más probable, entonces se puede utilizar para el análisis la distribución beta pert.

La distribución utilizada para el análisis es la Lognormal (recomendada para tratar juicio de expertos en donde solo hay dos valores: mínimo y máximo).

La duración más probable de la reparación (tiempo medio para reparar) es el valor de la media de la distribución, es decir, 26,3 horas.

El software efectúa la simulación; puede tomar varios segundos o incluso minutos, dependiendo de lo complejo del sistema, de las horas de la simulación, del número de simulaciones, de las características del PC, como muestra la figura 8.

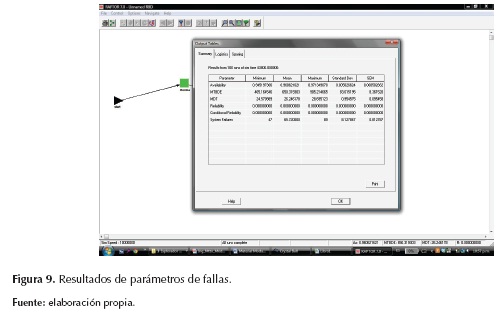

La ventana que se abre muestra la tabla de resultados, en donde se puede observar la disponibilidad, el tiempo medio entre fallas, el tiempo medio para reparar y el número de fallas del sistema para el tiempo de la simulación, como se muestra en la figura 9.

Finalmente, a partir de la información obtenida al evaluar los tiempos entre fallas y los tiempos de reparación de los elementos que componen el equipo diseñado (distribución estadística y parámetros característicos), se puede estimar la disponibilidad y el número esperado de fallas que tendrá el equipo diseñado en un determinado tiempo misión; esto puede hacerse utilizando el software RAPTOR.

Conclusiones

Se identificaron las etapas que componen la gestión de un proyecto de diseño de equipos industriales trabajando con dos dimensiones; la dimensión 1, compuesta por las fases del desarrollo del diseño del equipo, y la dimensión 2, compuesta por los elementos de confiabilidad operacional por incluir en las fases de diseño del equipo. En esta etapa se identifica la necesidad del cliente, se realiza el planteamiento del proyecto, se recolecta la información requerida, se observan los requerimientos del negocio y los operacionales; en el diseño conceptual se definen los requerimientos del diseño, determinando la función del equipo para satisfacer las necesidades del cliente o usuario de acuerdo con la metodología de Tecnoparque; en el diseño preliminar se incluyen las especificaciones de los elementos

o subsistemas como las dimensiones funcionales; el diseño detallado se hace con el fin de obtener las especificaciones técnicas del mismo, y de esta manera identificar los materiales, medidas y acople de cada uno de los elementos y subsiste-mas, para planificar la fabricación de prototipos; finalmente, se definen los elementos y prácticas de confiabilidad operacional en cada etapa de la gestión del proyecto.

Seguidamente se diseñó la metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales, mediante la jerarquización de los sistemas y elementos del diseño por medio del análisis de Criticidad, se establecieron los perfiles funcionales del equipo, se hizo la caracterización de fallas y finalmente, se efectuó el análisis de confiabilidad, mantenibilidad y disponibilidad.

Como resultado de la investigación presentada, es posible concluir que los proyectos de activos industriales diseñados y desarrollados en Tecnoparque que incluyan la metodología propuesta, tendrán un aumento considerable en su confiabilidad operacional, disminuyendo tiempos de falla, la cual repercute en costo-riesgo-beneficio para los clientes finales.

El uso de la metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales brindará al talento Tecnoparque las herramientas necesarias para tomar la decisión adecuada en políticas de mantenimiento desde el planteamiento inicial del proyecto, teniendo en cuenta las fallas y riesgos potenciales de acuerdo con su severidad y probabilidad de ocurrencia.

FINANCIACIÓN

Este artículo es producto de la investigación de la tesis de maestría titulada "Metodología para evaluar el factor confiabilidad en la gestión de proyectos de diseño de equipos industriales", y la financiación está a cargo de dos instituciones públicas: el Servicio Nacional de Aprendizaje, SENA, y la Universidad Nacional Experimental del Táchira, UNET.

Referencias

Aguilar, J., Torres, R., y Magaña, D. (2010). Análisis de modos de falla, efectos y criticidad (AMEF) para la planeación del mantenimiento empleando criterios de riesgo y confiabilidad. Tecnología, Ciencia y Educación, 15-26. [ Links ]

Balestrini, M. (2006). Cómo se elabora el proyecto de investigación. Caracas: Consultores Asociados BL. [ Links ]

Bottini, R. (2010). Mantenimiento y confiabilidad: Modelos de optimización. Obtenido de: http://www.uruman.org/3er_congreso_docs/trabajos_tecnicos/UA-Presentacion%20URUMAN-3.pdf. [ Links ]

Cardona, C. (2009). Implementación de la Confiabilidad Operacional desde el Diseño. Congreso de Mantenimiento ACIEM. [ Links ]

COVENIN (1993). Normas de mantenimientos y definiciones. Caracas: Fondonorma. [ Links ]

Creus Solé, A. (2005). Fiabilidad y Seguridad. Madrid: Marcombo S.A. [ Links ]

Duffuaa, S., Raouf, A., y Campbell, J. (2002). Sistemas de mantenimiento: planeación y control. México: Limusa. [ Links ]

Espinosa, F., Dias, A., y Black, N. (2008). Un procedimiento de evaluación de las condiciones necesarias para innovar la gestión de mantenimiento de una empresa. Información Tecnológica, 97-104. [ Links ]

Gutiérrez, E., Aguero, M., y Calixto, I. (mayo-junio de 2007). Análisis de criticidad integral de activos. Obtenido de: http://www.reliarisk.co: http://r2menlinea.com/w3/PT/PT013_Analisis_de_Criticidad_Integral_de_Activos.pdf. [ Links ]

Pascual, R. (2002). Gestión Moderna de Mantenimiento. Santiago de Chile: Universidad de Chile. [ Links ]

Princast (2011). princast. Recuperado el 23 de octubre de 2014, de: http://web.educastur.princast.es/eoi/eoicangas/images/tablasavanzado.pdf. [ Links ]

Ríos, L., y Roncancio, E. (2007). Análisis y desarrollo de un programa de selección rápida de factores de seguridad para diseño de elementos mecánicos. Scientia Technica, 255-260. [ Links ]

Rodríguez, G. (1983). Manual de diseño industrial. México: G. Gili S.A. de C.V. [ Links ]

Tamayo Durango, D. N. (2010). Diseño de árboles de fallos en instalaciones comunes de los edificios de vivienda (DAFICEV). Valencia: Universidad Poli-técnica de Catalunya. [ Links ]

Tamayo, M. (2007). El proceso de la investigación científica. México: Limusa. [ Links ]

Zambrano, S., y Leal, S. (2005). Fundamentos básicos de mantenimiento. Caracas: FEUNET. [ Links ]