Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Ciencia e Ingeniería Neogranadina

Print version ISSN 0124-8170

Cienc. Ing. Neogranad. vol.23 no.1 Bogotá Jan./June 2013

UN ESTUDIO SOBRE LA LOCALIZACIÓN, DETECCIÓN Y DIAGNÓSTICO DE FALLAS EN MÁQUINAS ELÉCTRICAS

A SURVEY ON LOCATION, DETECTION AND FAULT DIAGNOSIS IN ELECTRICAL MACHINES

Zulma Yadira Medrano Hurtado

Ingeniero electricista, MI, Estudiante de postgrado, Instituto de Ingeniería, Universidad Autónoma de Baja California, California

zulmamh@yahoo.com.mx

Carlos Pérez Tello

PhD, Ingeniero químico, Investigador tiempo completo, Instituto de Ingeniería, Universidad Autónoma de Baja California, California

carlosperez@uabc.edu.mx

Marcos Alberto de Armas Teyra

PhD, Investigador tiempo completo, Universidad de Cienfuegos, Cuba,

marmas@ucf.edu.cu

César Amaro Hernández

PhD, Ingeniero mecánico Electricista con especialidad en electricidad, Académico tiempo completo,

Facultad de Ingeniería, Universidad Autónoma de Baja California, California

cesaramaro@uabc.edu.mx

Fecha de recepción: 08 de noviembre de 2012 Fecha de aprobación: 18 de mayo de 2013

RESUMEN

En el presente trabajo se presenta un estudio que describe los diferentes tipos de fallas, las formas características de las señales que generan y los métodos de diagnóstico en máquinas eléctricas. Además, efectúa un comparativo de las ventajas de cada uno de los diferentes métodos de detección de fallas en función de la información que requieren para el diagnóstico, el número e importancia de las fallas que pueden detectar, la rapidez con la que son capaces de anticipar una falla y el grado de certeza en el diagnóstico final. En particular, dicho estudio ayudará a proporcionar una visión rápida y clara acerca de los últimos trabajos y las nuevas investigaciones en el área.

Palabras clave: máquinas eléctricas, detección y diagnóstico de fallas.

ABSTRACT

In this work a careful a survey describing different type of failures in electrical machines, their characteristic signals generated and the methods of diagnosis are performed. Additionally a comparison of the advantages between the known failure detection methods based on the information required for diagnosis, the occurrence and importance of failures detection, the effectiveness for anticipating a malfunction or failure and the final diagnosis accuracy is also made. Particularly this survey will help to provide a straightforward up date about the most recent work and research in the field.

Key words: electrical machines, failure detection and diagnosis.

INTRODUCCIÓN

Las fallas en máquinas eléctricas (ME), en la mayoría de los casos, no se manifiestan de manera intempestiva sino gradualmente. Esto hace posible la detección de muchas fallas antes de que sus consecuencias resulten catastróficas. En las últimas décadas se han desarrollado nuevas técnicas de detección de fallas que permiten obtener diagnósticos más precisos. Las más aplicadas son las que involucran análisis de vibración, análisis espectral de corrientes (MCSA), análisis de dispersión del flujo axial (AF) y las más recientes que combinan modelos de simulación del comportamiento de las fallas y la aplicación de redes neurona-les artificiales (ANN) para identificar fallas.

Exceptuando el análisis de vibración, no se ha generalizado la aplicación de estas técnicas de diagnóstico en máquinas de inducción (MI) a nivel industrial, encontrándose muchas de ellas en fase experimental, sin embargo, es de sumo interés profundizar en su estudio ya que teóricamente aventajan a los métodos convencionales en la facilidad de aplicación y en su sensibilidad para la detección de fallas. El monitoreo de las ME puede reducir significativamente los costos de mantenimiento (correctivos) y el riesgo de fallas inesperadas al permitir la detección temprana de desperfectos de consecuencias potencialmente catastróficas.

1. FALLAS EN MÁQUINAS ELÉCTRICAS

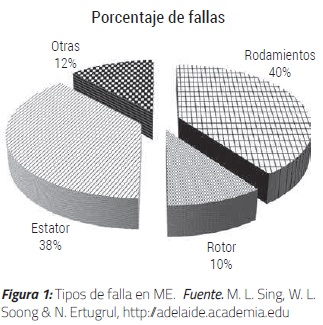

Revisiones sobre fallas en ME [1] han encontrado los elementos más comunes de fallas (véase la figura 1). Estos han sido clasificados de acuerdo a los componentes principales de una máquina: fallas relacionadas con el estator, con el rotor, con los rodamientos y otras fallas.

Es conocido que las fallas dependen del tipo de máquina eléctrica, de las condiciones de trabajo donde esté ubicada, así como del ciclo de trabajo al que están sometidas.

1.1. FALLAS EN LOS RODAMIENTOS

La mayoría de las ME usan baleros o rodamientos para la transmisión de fuerza o movimiento y son una de las causas más comunes de falla. Un rodamiento es un elemento mecánico que reduce la fricción entre un eje y las piezas conectadas a este, que le sirven de apoyo y facilitan su desplazamiento. Los baleros consisten de dos anillos, un anillo interior unido fuertemente al árbol o eje, otro anillo exterior unido al soporte del cojinete, y un conjunto de elementos rodantes que pueden ser bolas, rodillos o conos, colocados entre ambos anillos, generando con esto movimiento o rotación [2].

Fallas en el camino interior de rodadura, camino exterior de rodadura o en los elementos rodantes, producirá componentes de frecuencia de vibración únicas en las mediciones de la máquina y otras señales del sensor. Bajo condiciones normales de funcionamiento, los rodamientos fallan por desgaste o fatiga del material, cuando comienzan a fallar se incrementan las vibraciones de las máquinas y los niveles de ruido acústico aumentan. Estas frecuencias de falla de rodamientos están en función de la geometría de los rodamientos y la velocidad de marcha [1], [3]. Aunque aproximadamente el 40% de las fallas de las ME están relacionadas con los baleros, estas pueden llegar a confundirse con asimetrías rotóricas [3].

1.2. FALLAS EN EL ESTATOR O ARMADURA

El devanado del estator consta de bobinas de alambre de cobre aislado distribuidas en ranuras alrededor de la superficie del estator. Las fallas en el devanado del estator son a menudo causadas por fallas en el aislamiento entre dos espiras adyacentes en una bobina. Esto es llamado una falla entre vuelta-vuelta o cortocircuito en el devanado. Las corrientes inducidas resultantes producen calentamiento adicional y causan un desequilibrio en el campo magnético de la máquina. Se pueden dañar las máquinas debido al sobrecalentamiento de los sistemas de aislamiento, por lo que se pueden instalar en el estator sensores de temperatura en posiciones estratégicas.

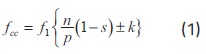

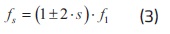

Existe una expresión que nos permite encontrar la frecuencia característica de los cortocircuitos.

donde:

fcc= frecuencia característica de la componente producida por el cortocircuito;

f1 frecuencia de la red de alimentación;

n= 1,2,3,…;

k= 1,3,5,…;

p= número de pares de polos;

s= deslizamiento.

Procedimientos normalizados, como la norma IEEE 275 revela que por cada 10ºC que se exceda la temperatura límite del aislamiento, la vida útil del mismo se reduce a la mitad [4].

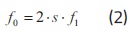

1.3. RUPTURA DE LAS BARRAS DEL ROTOR Y FALLAS EN LOS ANILLOS

La detección de este tipo de fallas es importante debido a que la fractura de una de sus barras o de uno de sus anillos, convierte al rotor en un circuito trifásico (3I) desbalanceado [5]. Tal desbalance se manifiesta por medio de la circulación de corrientes de secuencia negativa. Como consecuencia de ello, se establece un campo magnético que gira en sentido contrario a la rotación del rotor, este campo giratorio provoca un nuevo par sobre el rotor, a una frecuencia:

Este par, a su vez, ocasiona una oscilación en la velocidad del rotor, cuya amplitud depende de la inercia acoplada. Tales oscilaciones afectan a las corrientes del estator, sobre las cuales se inducen las denominadas bandas laterales, dadas a las frecuencias:

Estas bandas laterales permiten identificar claramente fallas en el rotor, las frecuencias a las que se manifiestan son función del deslizamiento del motor y su amplitud es fuertemente dependiente del estado de la carga. Un diagnóstico correcto exige como mínimo que el motor se encuentre por encima de la mitad de su carga nominal. Algunas cargas que presentan pares pulsantes (tales como los compresores) pueden provocar bandas laterales similares a las producidas por una falla e interferir en el diagnóstico [5].

1.4. FALLAS RELACIONADAS CON LA EXCENTRICIDAD

La excentricidad se produce cuando el rotor no está centrado dentro del estator, produciendo un entrehierro no uniforme entre ellos. Esto puede ser causado por defectos en los baleros o rodamientos o fallas de fabricación. La variación en el entrehierro distorsiona la distribución del campo magnético dentro del motor y esto produce unas fuerzas radiales desbalanceadas en el rotor en la dirección de este pequeño entrehierro. Esto puede ser llamado ‘esfuerzos magnéticos desbalanceados’ que causan una especie de rozamiento o fricción entre el rotor y el estator, resultando con esto un daño en la máquina.

Todas las técnicas de detección de fallas requieren un conocimiento previo de las medidas obtenidas con el fin de distinguir situaciones normales de trabajo de las condiciones de operación bajo falla.

2. PRUEBAS FUERA DE LÍNEA

Los métodos sin conexión son normalmente más directos y precisos [3], [6]-[9]. El usuario no necesita ser un experto en ME sino solo contar con conocimiento básico en maquinas eléctricas para realizar las pruebas. Este es uno de los principales inconvenientes respecto a los métodos de supervisión en línea. Una ventaja de la supervisión fuera de línea es que pueden llevar a cabo exámenes significativos después de la fabricación de la unidad y que un dispositivo de prueba se puede utilizar para varias máquinas diferentes lo que ahorra costos.

2.1. RESISTENCIA DEL DEVANADO/ PRUEBA DE CONDUCTIVIDAD CD

Con la prueba de resistencia del devanado simplemente se comprueba si hay un desequilibrio entre las resistencias de los devanados del estator. Por lo tanto, se inyecta una corriente de CD, bien definida, y se mide la caída de tensión a través del devanado. Si la resistencia en uno de los devanados es menor que en los otros devanados, esto es un indicador de cortocircuito en algunas vueltas del devanado [8]. Este método no tiene ningún carácter predictivo, ya que sólo puede detectar una falla cuando esta ya se ha producido.

2.2. RESISTENCIA DEL AISLAMIENTO (IR)/ PRUEBA DE MEGA-OHM

La prueba de resistencia de aislamiento (IR por sus siglas en inglés), se desarrollo y ha sido utilizada desde el siglo XX, también es llamada prueba de Mega-ohm, es probablemente, la prueba más ampliamente utilizada para evaluar el aislamiento de fase a tierra del estator [8], [10], [11]. Este método de prueba puede aplicarse a todas las máquinas y devanados excepto para el rotor de la MI de jaula de ardilla.

Durante la prueba la carcasa del motor está conectada a tierra y una tensión de prueba especificado se aplica a las terminales del motor. Idealmente, la resistencia medida debe ser infinita. Puesto que siempre está presente una pequeña corriente de fuga, el valor de la resistencia de aislamiento se puede determinar midiendo la corriente de fuga. Si el valor es muy bajo, esto indica que podría haber un problema con el aislamiento.

Las tensiones que se aplican y las resistencias de aislamiento que se espera se especifican en diferentes normas como la IEEE 43-2000, NEMA MG-1-1993 y manuales técnicos EASA. Una de las desventajas de este método es que la medición depende fuertemente de la temperatura a la que se realiza la prueba. Con el fin de compensar esto, existen métodos para convertir el valor IR a una temperatura estándar [8].

2.3. ÍNDICE DE POLARIZACIÓN (PI)

La prueba de índice de polarización (PI por sus siglas en inglés), es una variación de la prueba de IR y se realiza en el mismo nivel de tensión. La prueba PI mide la capacidad de la barrera de aislamiento para polarizar-se. Esto se hace mediante la medición de IR después de un minuto y después de diez minutos y se calcula la relación de estos dos valores. Por lo general, el PI debe ser ‘alto’; si el aislante se encuentra en buenas condiciones [8], [11], [12]. Los valores mínimos aceptables del PI están determinados por diferentes normas, como IEEE 43-2000.

La corriente entre el cobre de los devanados y el núcleo del estator consta de diferentes componentes: corriente capacitiva, corriente de conducción, corriente de superficie de fuga y corriente de absorción. Las que son de interés son la corriente de conducción y de fuga. Se ha demostrado empíricamente que la corriente de absorción en un principio es muy alta y se desvanece después de aproximadamente diez minutos. Así, el valor PI nos muestra qué tan grande es la fuga y las corrientes de conducción son comparadas con la corriente de absorción.

Si la relación PI es un valor cercano a uno, esto indica que podría haber un problema con la condición de aislamiento. Una ventaja de la prueba PI en comparación con IR es que no se ve afectada por temperatura a cual realiza.

2.4. PRUEBA DE ALTO POTENCIAL DE CD/ CA (HI-POT)

La prueba de alto potencial de CD (Hi-Pot por sus siglas en inglés), muestra la capacidad de la barrera de aislamiento para soportar altas tensiones sin presentar grandes fugas de corrientes o incluso romperse. Las tensiones aplicadas son muy superiores a las tensiones de operación normal. Si el aislamiento es capaz de trabajar en esas condiciones, es muy probable que bajo condiciones normales de funcionamiento, no existan grandes problemas que causen que el aislamiento falle en un futuro cercano [8], [11].

En la Hi-Pot de CA se aplica una tensión CA de 50 o 60 Hz a la barrera de aislamiento. La principal diferencia entre CA y CD es la distribución de la tensión. En el caso de CD, la cantidad de caída de tensión a través de un elemento depende de su resistencia (resistividad). En el caso de CA la distribución de tensión depende de la capacitancia del elemento (constante dieléctrica).

La magnitud de la tensión de prueba y la forma en que debe realizarse la prueba una vez más se describen por varios estándares como IEEE 95, 34,1 IEC o NEMA MG-1. La principal desventaja de la prueba de Hi-Pot, es que puede ser destructiva en caso de una ruptura del aislamiento a pesar de que la máquina todavía podría haber sido capaz de operar durante algún tiempo. Una ruptura del aislamiento normalmente da lugar a una reparación costosa de la máquina.

2.5. PRUEBA DE SOBRETENSIÓN

Alrededor del 80% de todas las fallas eléctricas en el estator se originan debido a un debilitamiento del aislamiento entre vuelta-vuelta [8], [13]. Sin embargo ninguna de las pruebas descritas anteriormente es capaz de medir directamente el grado de deterioro del aislamiento entre vuelta-vuelta. Mediante la aplicación de una alta tensión entre vuelta-vuelta la prueba de sobretensión es capaz de superar esta limitación y proporciona información valiosa sobre la condición del aislamiento entre vuelta-vuelta [8], [11].

El principio de la prueba de sobretensión es aplicar un pulso de corriente de corta duración con un tiempo de respuesta rápida a los devanados del estator. Por la ley de Lenz hay una tensión inducida entre las vueltas adyacentes del devanado. Si la tensión es demasiada alta para el aislamiento, se creara un arco. Este proceso puede ser detectado observando la respuesta de impulso del motor que también es llamado ‘forma de onda de sobretensión’. En la práctica un condensador es cargado hasta un nivel de tensión especificado y posteriormente es descargado en uno de los devanados del motor. Si hay un cortocircuito entre vuelta-vuelta del devanado debido al deterioro del aislamiento, se puede observar un cambio en la frecuencia y la magnitud de la respuesta al impulso.

Mediante la aplicación de tensiones que son significativamente más altos que los que ocurren durante la operación normal se puede encontrar un deterioro en el aislamiento que no es aparente en condiciones nominales. Las tensiones de prueba recomendados pueden encontrarse en IEEE 522, NEMA MG-1.

3. MONITOREO EN LÍNEA

El monitoreo en línea se prefiere generalmente en las aplicaciones que tienen un proceso continuo, tales como la petroquímica, tratamiento de aguas, manejo de materiales, etc. La principal ventaja es que la máquina no tiene que ser puesta fuera de servicio.

Como resultado, se puede evaluar la condición de operación normal mientras la máquina está en funcionamiento. El mantenimiento predictivo es más fácil porque la máquina está bajo vigilancia constante, una falla incipiente puede ser detectada inmediatamente y se pueden programar acciones para evitar tiempos de inactividad más amplios en los procesos donde se utilizan las máquinas. Una desventaja es que las técnicas de supervisión en línea a menudo requieren la instalación de equipos adicionales, que tienen que ser instalados en cada máquina. Comparado con las pruebas fuera de línea es más difícil o incluso imposible de detectar algunas fallas en los procesos [6]-[8], [11], [14]. Sin embargo, muchos métodos sin sensores y no invasivas han sido recientemente desarrollados utilizando las formas de las señales eléctricas, por ejemplo, corriente y tensión, de modo que el algoritmo de monitoreo puede residir en el centro de control de la máquina o incluso dentro de los dispositivos de control de la máquina, así como de los grupos de máquinas.

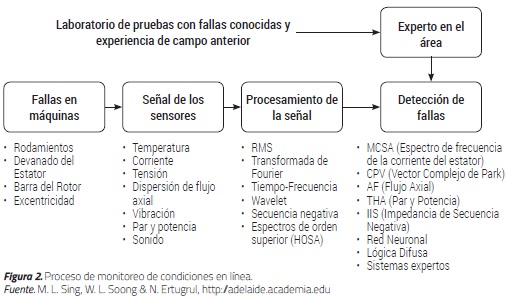

La figura 2, muestra un diagrama de bloques con un enfoque general sobre el proceso de monitoreo en línea. Cada uno los bloques se discutirá más adelante desarrollo del presente documento. la parte izquierda muestran tipos comunes fallas las MI. siguiente bloque muestra diferentes sensores que pueden ser utilizados para medir señales detectar dichas fallas. Existen diversas técnicas procesamiento aplicadas a permiten extracción características particulares son sensibles presencia Finalmente, etapa detección fallas, toma decisión cuanto si existe o no una falla.

3.1. MONITOREO DE LA TEMPERATURA

El monitoreo constante de la temperatura y su comportamiento en el tiempo puede ser utilizado por el personal de mantenimiento para sacar conclusiones acerca de la condición del aislamiento [4], [8], [10], [11], [13], [14]. En muchas máquinas la temperatura es monitoreada y la máquina se apaga, si se excede una cierta temperatura. Los sensores de temperatura pueden ser incrustados dentro de los devanados del estator, el núcleo del estator, la carcasa o incluso ser parte del sistema de refrigeración. Se emplean diferentes tipos de sensores de temperatura, como los detectores de temperatura de resistencia (RTD) o termopares.

Recientemente también ha habido una gran cantidad de trabajos realizados sobre las técnicas de estimación de temperatura [8]. La capacidad para medir incluso pequeños cambios en la temperatura permite la detección de posibles problemas en el aislamiento en una fase temprana y, por tanto, se puede utilizar para planificar el mantenimiento antes de que se produzca una falla catastrófica [8].

3.2. MONITOREO DE CONDICIONES Y ETIQUETAS DE COMPUESTOS

El monitoreo de las condiciones de las máquinas y las etiquetas de compuestos han sido utilizados en el monitoreo de máquinas por más de 30 años. El monitoreo puede ser descrito como ‘detector de humo’ [4], [8], [11]. El etiquetado de los compuestos son pinturas que emiten partículas con perfiles químicos únicos a altas temperaturas determinadas. Estas partículas pueden detectarse fácilmente con el monitoreo de condición indicando si se alcanza una determinada temperatura de la máquina. Básicamente detectan partículas que se desarrollan cuando el devanado se encuentra a muy alta temperatura y el sistema de aislamiento está cercano a fallar.

3.3. CORRIENTES DE FUGA

Es un método de monitoreo no invasivo basado en la medición de las corrientes diferenciales de fuga en los terminales [8]. Se desarrolla un modelo de sistema de aislamiento simple, que permite el cálculo de una capacitancia equivalente entre fase-tierra y fase-fase, así como el factor de disipación.

La medición continúa y la determinación de esos valores permite extraer conclusiones acerca de la condición del sistema general de aislamiento así como su comportamiento en el tiempo. Un aumento o una disminución de la capacitancia y el factor de disipación es capaz de proporcionar una idea de la causa del deterioro. A pesar de que este método es capaz de detectar cambios en el sistema de aislamiento de fase-tierra y fase-fase no indica un deterioro del aislamiento entre vuelta-vuelta.

3.4. IMPEDANCIA DE ALTA FRECUENCIA/ CAPACITANCIA ENTRE VUELTAS

Un sistema de monitoreo no invasivo mediante la respuesta de alta frecuencia del motor se presenta en [8], [11], [13]. Este sistema es capaz de observar el envejecimiento y, por lo tanto, el deterioro del aislamiento entre vuelta-vuelta mediante la detección de pequeños cambios en la capacitancia entre vuelta-vuelta del devanado del estator. Se muestra que la capacitancia entre vuelta-vuelta del devanado del estator está cambiando y, por tanto, su espectro de impedancia está cambiando bajo la influencia de los procesos de envejecimiento. Debido a que no es posible utilizar un analizador de impedancia en una prueba en línea se sugiere inyectar una pequeña señal de alta frecuencia (HF por sus siglas en inglés), en el devanado del estator. Su frecuencia tiene que estar cerca de la frecuencia de resonancia en serie del sistema. El flujo de la máquina causado por la señal de HF inyectada puede medirse por medio de una sonda magnética en las cercanías de la máquina. El cambio en el retardo de fase que transcurre entre la señal inyectada y el flujo medido se utiliza como un indicador de cambio en la frecuencia de resonancia y, en la capacitancia entre vuelta-vuelta, que es causada por el deterioro del aislamiento.

Se refieren dos métodos diferentes para determinar la condición de aislamientos. La primera de ellas requiere la comparación de la respuesta de impedancia a una respuesta que se registra después de la fabricación del motor que puede llamarse su ‘certificado de nacimiento’. Otro método consiste en calcular la potencia que se disipa en el aislamiento, ya sea midiendo la corriente o la tensión a través del devanado y el uso de la respuesta del ancho de banda de la impedancia. Esta potencia, a continuación, se compara con un valor objetivo, que puede ser determinado por datos históricos de máquinas similares.

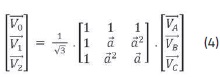

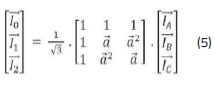

3.5. COMPONENTES DE SECUENCIA

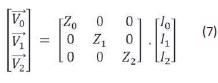

De acuerdo con la teoría de las componentes simétricas [15], todo sistema 3I desequilibrado puede descomponerse en dos sistemas 3I equilibrados de distinta secuencia más un conjunto de fasores con igual fase. Los primeros constituyen los denominados sistemas de secuencia positiva y negativa y los últimos el sistema de secuencia cero u homopolar. De este modo, a partir de los valores complejos de las tensiones y corrientes de un sistema 3I pueden hallarse las componentes de los sistemas de secuencia a partir de las relaciones indicadas por las siguientes ecuaciones:

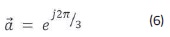

Los subíndices A, B y C, hacen referencia a cada una de las componentes de fase del sistema real, mientras que 0, 1 y 2 indican las componentes de los sistemas de secuencia cero, positiva y negativa respectivamente. La constante está dada por:

está dada por:

Las relaciones entre las corrientes y las tensiones de secuencia quedan determinadas por las impedancias de secuencia positiva, negativa y cero de la siguiente manera:

Tomando por separado cada uno de estos sistemas se pueden definir las impedancias de secuencia positiva, negativa y cero. Es importante destacar que esta ecuación es válida únicamente para máquinas perfectamente simétricas. Para una máquina con asimetrías se establece un acoplamiento entre las componentes de secuencia positiva y negativa que introduce nuevos términos en dicha ecuación. Por lo que varios métodos basados en los componentes de secuencia de la máquina, se han desarrollado para la detección en línea de fallas entre vuelta-vuelta en el sistema de aislamiento del estator [13].

Una de las desventajas de los métodos que utilizan componentes de secuencia es que sólo puede monitorear una falla, pero no el cambio de la condición general y, por lo tanto, el deterioro del sistema de aislamiento.

3.5.1. Corriente de secuencia negativa.

Varios métodos que utilizan corriente de secuencia negativa para detección de fallas [8], [10], [12], [13], [16], [17]. Si existe una asimetría producida por una falla entre vuelta-vuelta la componente de secuencia negativa va a cambiar y, puede ser utilizado como un indicador de una falla. El principal problema con este método es que no sólo una falla entre vuelta-vuelta contribuye a los componentes de secuencia negativa, sino que también desequilibrios de tensiones, el propio diseño de la máquina, asimetrías de la carga y errores de medición tienen un efecto en esta cantidad.

3.5.2. Matriz de impedancia de secuencia.

El cálculo de la impedancia de secuencia negativa en condiciones de operación normal es la base de un enfoque que se presenta en [7]-[9], [12], [13], [18]. Un banco de datos de la matriz de impedancia de secuencia en función de la velocidad del motor para una máquina en condiciones de operación normal se utiliza durante el proceso de monitoreo. El método no se ve afectado por las imperfecciones de la construcción y los desequilibrios de la red de alimentación, ya que estos se han tenido en cuenta durante la construcción del banco de datos. Otro método robusto con alta sensibilidad usando la matriz de impedancia de secuencia se introduce en [19].

3.5.3. Tensiones de secuencia cero. Un método que utiliza la tensión de secuencia cero es propuesto en [20]. La suma algebraica de las tensiones de línea a neutro se utiliza como un indicador de falla. Idealmente, la suma debe ser cero. La sensibilidad se mejora mediante el filtrado de la suma de tensión para deshacerse de los armónicos de orden superior. Este método no se ve afectado por desequilibrios en el suministro de la red de alimentación o de la carga. La principal desventaja de este procedimiento es que el neutro de la máquina debe estar accesible.

3.6. ANÁLISIS DE LAS FORMAS DE LAS SEÑALES

3.6.1. Análisis de la forma de la señal de la corriente (MCSA). El análisis espectral de la corriente constituye un complemento para el diagnóstico mediante vibraciones ya que esta última tiene limitaciones al detectar problemas eléctricos en estado incipiente tales como excentricidades en el entrehierro, cortocircuitos entre vuelta-vuelta en el devanado del estator y barras rotas en los rotores de las MI.

La corriente de estator en las MI contiene generalmente armónicos que se deben a que la disposición de los devanados en las ranuras no es perfectamente simétrica, y la señal no es senoidal sino escalonada a las imperfecciones en la fabricación y a las posibles componentes armónicas presentes en la red de alimentación. Ante un cortocircuito en algunos de los devanados del estator, ya sea entre devanados o vuelta-vuelta de la misma fase o entre devanados de fases diferentes, la configuración de la fuerza magnetomotriz giratoria se ve afectada y como consecuencia, las componentes armónicas de las corrientes del estator también se ven afectadas en sus amplitudes [4], [7]-[10], [13], [14], [16], [17], [21]-[34]. Teniendo en cuenta esto último, y realizando un seguimiento periódico del espectro de frecuencias de las corrientes del estator es posible detectar pequeños cortocircuitos y evitar consecuencias drásticas.

Es importante destacar que, las componentes afectadas son función del deslizamiento y por ende la frecuencia a la que se manifiestan depende del estado de la carga de la máquina. La variación de la amplitud en las componentes armónicas que se ven afectadas en una falla cambian con la carga del motor, por lo cual, es conveniente realizar las comparaciones para estados de carga similares.

La incidencia de una falla sobre cada componente armónica varía de una máquina a otra y depende fundamentalmente de las características del devanado. En algunos casos, inclusive, algunas componentes pueden reducir su valor ante una falla. Por desgracia estos componentes varían bajo diferentes condiciones de carga y también son sensibles a las asimetrías inherentes del motor y los desbalances de la red de alimentación.

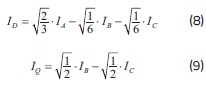

3.6.2. Vector complejo de Park (CPV). La transformación de Park (CPV por sus siglas en inglés), permite referir las variables de una máquina 3I a un sistema de dos ejes en cuadratura. El seguimiento continuo del fasor espacial que surge de la aplicación de dicha trasformación se puede emplear con fines de diagnóstico [3], [5], [7], [9], [12], [14], [17], [18], [22], [23], [25], [26], [35]. Las componentes de la corriente del estator en los ejes directo y cuadratura (D y Q) fijas al estator se obtienen por medio de las siguientes relaciones:

donde:

IA, IB e IC son las corrientes de las fases A, B y C del estator.

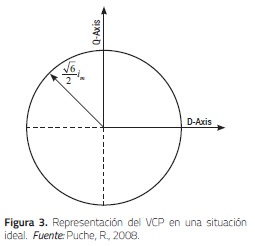

En condiciones ideales, cuando una máquina sin falla se alimenta a través de un sistema 3Φ de corriente senoidal, equilibrado y secuencia positiva, las componentes del VCP determinan una circunferencia centrada en el origen del plano D-Q tal y como se muestra en la figura 3, en estas condiciones el módulo de la corriente del VCP es constante y coincidente con la magnitud de Park y el radio de la circunferencia.

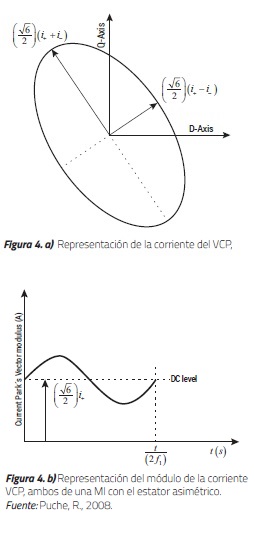

En caso de un cortocircuito en devanados del estator, la máquina se comporta como una carga desequilibrada y las corrientes del estator dejan de constituir un sistema balanceado. En la figura 4a, se representa la corriente del VCP de una MI que posee un estator asimétrico, se observa que está centrada en el origen de cuadratura D -Q (igual que en la figura 3) pero a diferencia con esta, ya no se encuentra en el mismo plano D -Q, si no que esta girado respecto a este plano por el propio centro de coordenadas. En la figura 4b, se representa el módulo de la corriente del VCP, el cual se observa de forma senoidal y ya no es constante (como en la figura 3). El módulo de la circunferencia que forma el VCP de la corriente al representarla es constante, pero como esta circunferencia se encuentra girada con respecto al plano D-Q desde este mismo plano el módulo deja de ser constante.

El VCP es empleado por algunos autores para la detección de excentricidades en el rotor [5], [7], [9], [14], [17], [22], [23], [26].

3.6.3. Fugas de flujo axial. En cualquier MI, aún en condiciones de funcionamiento normal, se presentan pequeños desequilibrios en las corrientes. Estos desequilibrios surgen tanto de las imperfecciones de fabricación como de la propia red de alimentación. Esto origina la presencia de corrientes de secuencia negativa en la máquina y, el desequilibrio en las corrientes en las cabezas de los devanados origina un flujo en el sentido axial de la máquina. Este flujo, que es producto de las corrientes del estator, tiene los mismos armónicos lo que permite identificar fallas. Una bobina colocada sobre el extremo de la máquina en forma concéntrica a su eje, permite medir el flujo axial y a partir de él diagnosticar fallas [3], [5], [7]-[9], [13], [14], [16]-[18], [25], [27], de este modo, mediante el análisis del espectro de frecuencias del flujo axial de la máquina pueden detectarse cortocircuitos en los devanados del estator, excentricidades y barras rotas en el rotor.

Una de las principales desventajas de este método es la fuerte dependencia que tiene con la carga impulsada por la máquina. La sensibilidad más alta se puede obtener en condiciones de plena carga. Otra desventaja es que tiene que ser instalada una bobina de búsqueda para detectar el flujo axial.

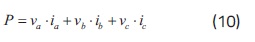

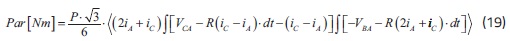

3.6.4. Par y potencia (THA). El análisis armónico de la potencia total (THA por sus siglas en inglés), consumida por la MI, de algunas de las potencias parciales o bien del par eléctrico, permite la detección de algunas de las fallas que se producen con mayor frecuencia en las MI [3], [5], [8], [9], [14], [18], [36], [37].

Se utiliza la medida de la potencia ya que como la potencia es el producto de la tensión de alimentación por la corriente consumida, posee un espectro en el cual la fundamental a 50 o 60 Hz casi desaparece, apareciendo a 100 o 120 Hz que es el resultado del producto de la tensión por la corriente, mientras que los efectos próximos a 50 o 60 Hz quedan visibles, puesto que ya no se enmascaran.

Cuando existe una falla en la MI, tal como una falla en el rotor, un desalineamiento en el eje, rotura de algún diente del rodamiento, en definitiva cualquier variación en la corriente par, o velocidad de la máquina afectan a la potencia consumida por la misma. Las potencias parciales presentan, ante una falla en el rotor, componentes a la frecuencia 2sf1 y bandas laterales alrededor del doble de la frecuencia de la red. Tales componentes, ausentes en condiciones normales, permiten detectar y ponderar la gravedad de una falla. La potencia total, por su parte, se verá afectada por medio de una componente a la frecuencia 2sf1.

El par interno representa la combinación de los efectos de todos los enlaces de flujo y las corrientes tanto del estator como el rotor. Este es muy sensible a cualquier desbalance [3].

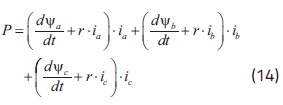

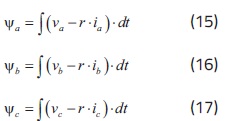

La potencia instantánea en una máquina eléctrica rotatoria es la suma de los productos de la tensión e intensidad de cada fase que componen dicha máquina, tal cual como se indica en la ecuación siguiente:

Ahora bien la tensión de alimentación se puede descomponer como la suma de los enlaces de flujo:

Aplicando la fórmula anterior de la tensión de cada fase como la sumatoria del enlace de flujo más la resistencia por la intensidad de la fase que la recorre y sustituyéndolas en la ecuación de la potencia instantánea, la fórmula que se obtendría es la siguiente:

Para obtener el enlace de flujo de cada fase, se despeja de la ecuación de la tensión de alimentación de fase. Y se obtiene el enlace de flujo de cada fase a través de la integral de la diferencia de la tensión de alimentación y la intensidad que recorre la resistencia del cobre de cada fase.

El par interno de la MI simétrica calculado mediante la tensión e intensidad del estator resulta como:

Simplificando:

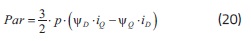

Ahora bien, la forma tradicional de representar las ecuaciones de las ME está basada en la teoría de los campos rotativos, pero existe una forma más compacta y simplificada de representarlas basada en la teoría de los vectores espaciales D -Q.

Aplicando la transformada de Park, el par interno o electromagnético se representa como [3]:

Donde:

iD, iQ= proyecciones del vector corriente sobre los ejes D y Q;

ψD, ψQ= enlaces de flujo totales según los ejes D -Q.

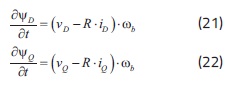

Las derivadas de los enlaces de flujo de cada uno de los espacios D -Q son:

donde:

R resistencia del estator.

De las ecuaciones anteriores se deduce que conociendo la descomposición de los vectores de tensión y corriente según los ejes directo (D ) y de cuadratura (Q ) e integrando para el cálculo de los enlaces de flujo se puede obtener el par electromagnético.

Asumiendo que la velocidad de la máquina es prácticamente constante, puede asegurarse que el par electromagnético de la máquina presenta las mismas componentes que la potencia y, por ende, puede emplearse para detectar fallas [3], [5], [9].

3.6.5. Análisis de la forma de la señal de vibración. Las vibraciones en las máquinas consisten en oscilaciones habitualmente periódicas y se pueden clasificar en dos tipos: deterministas y aleatorias. Las primeras siempre se pueden definir mediante ecuaciones matemáticas, expresando la evolución con respecto al tiempo del parámetro correspondiente. Consisten habitualmente en oscilaciones periódicas causadas por imperfecciones asociadas al propio diseño, fabricación o funcionamiento de las máquinas. Las vibraciones aleatorias no responden a ninguna ecuación matemática, y solo se pueden analizar por medios estadísticos. Estas no siguen ningún patrón periódico, y suelen ser causadas por una fuerza que actúa durante un período específico de tiempo y luego desaparecen.

Para el diagnóstico y detección de fallas a través de la medida de vibraciones se analizan las alteraciones que las fallas producen en la respuesta vibratoria, para ello toman especial interés las vibraciones deterministas, ya que las fallas producen una anomalía de forma periódica en la respuesta vibratoria y estas vibraciones son las que se encargan de recopilarlos.

Las vibraciones en las ME aparecen como consecuencia de la transmisión de esfuerzos periódicos entre los elementos móviles, los cuales reaccionan entre sí. Si una máquina está bien diseñada y sin ninguna falla, la respuesta vibratoria debe ser reducida. Sin embargo, a medida que se produce el desgaste y asentamiento de los componentes que integran los mecanismos, estas pueden ir modificándose. Cuando comienza a producirse una falla, los esfuerzos dinámicos a los que se ve sometida la máquina varían, y con ello su respuesta vibratoria. De ahí, que haya sido uno de los primeros métodos empleados para la detección de fallas.

Generalmente el transductor utilizado es un acelerómetro, ya que posee un mayor rango dinámico de frecuencias, robustez, fiabilidad y pequeñas dimensiones. Los acelerómetros producen una salida en forma de tensión proporcional a la aceleración a que está sometida la máquina en la que están acoplados. Básicamente están constituidos por un sistema masa-muelle muy rígido con un amortiguamiento muy pequeño. Cuando el acelerómetro se encuentra sometido a vibración, la masa ejercerá una fuerza sobre el disco o cristal piezoeléctrico, proporcional a la aceleración, la cual dará lugar a la deformación del elemento piezoeléctrico. Dicho elemento produce una carga eléctrica directamente relacionada con su nivel de deformación, al final se convierte a una tensión proporcional a la aceleración a la que está sometido el acelerómetro.

Los acelerómetros, se deben colocar pegados a la máquina para poder medir las vibraciones que produce la máquina rotativa, por tanto se puede considerar como una medida invasiva, ya que hay que instalar o fijar el transductor en la propia máquina.

Existen multitud de publicaciones científicas las cuales utilizan la medida de las vibraciones para detectar y diagnosticar fallas, [2], [4], [8], [13], [14], [16], [17], [18], [23], [27], [28], [29], [32], [38], [39], [40], [41].

3.6.6. Ruido electromagnético (EM)/Ruido acústico. En condiciones de funcionamiento normales, la ME puede llegar a fallar debido a desgaste relacionados con la operación. Cuando una falla comienza a ocurrir en una máquina aumentan los niveles de vibración y de ruido acústico [3], [14], [29], [39], [41], [42]. Las frecuencias de falla están relacionadas al propio diseño, fabricación o funcionamiento de la máquina, así como el aumento de la velocidad de la máquina da lugar a ruido electromagnético (EM por sus siglas en inglés), [14], [39], [41]. El espectro de ruido de las máquinas de inducción está dominado por la fuerza EM, la ventilación y el ruido acústico. El ruido de ventilación está asociado a la turbulencia del aire, que es producida por alteraciones periódicas en la presión del aire debido a las piezas giratorias. El ruido EM es debido a la acción de tensiones de Maxwell que actúan sobre las superficies de hierro en presencia de un campo magnético. Estas fuerzas inducen vibraciones en la estructura del estator, lo que causa radiación del ruido. El nivel de potencia acústica debido al ruido electrodinámico y mecánico aumenta a un ritmo de 12 dB por cada duplicación de la velocidad del motor.

3.7. DESCARGA PARCIAL (PD)

Un método popular y confiable para máquinas de media y alta tensión es el método de Descargas parciales (PD por sus siglas en inglés), [12]-[14], [16], [28]. No es aplicable a las máquinas de baja tensión. La prueba del analizador de descargas parciales, se desarrollo en 1976, es una de las principa-les técnicas que se utilizan en las máquinas de los generadores hidroeléctricos. Se trata de una pequeña descarga eléctrica, que se produce debido a imperfecciones en el aislamiento. Desprendimientos dentro de la barrera de aislamiento, resultantes de problemas de fabricación o sobrecalentamientos, que dan lugar a espacios o huecos de aire, que producen descargas [12], [14]. Un devanado deteriorado tiene una formación de PD 30 veces, o incluso más que un devanado en buenas condiciones. El aislamiento del devanado del estator puede ser fácilmente deteriorado con una prueba en línea PD [8].

La degradación del aislamiento eléctrico en una máquina eléctrica rotatoria produce monóxido de carbono que pasa por el circuito de enfriamiento de aire y puede ser detectado con una técnica de absorción infrarroja (IR) [14].

La modulación de amplitud de pulsos de alta frecuencia (PWN) genera pulsos de picos de alta tensión excesiva que conducen al inicio de la ruptura del aislamiento de la máquina. Ocurre como resultado de campos electrostáticos que rodean los conductores polarizados opuestos que empiezan a desprender electrones alrededor del entrehierro, dejando moléculas con carga eléctrica positiva (ionización) que producen ozono, que al combinarse con el nitrógeno del aire produce formas de oxido nitroso. Esta corrosión ataca el aislamiento causando degradación y su eventual fractura. Se utilizan técnicas de rastreo de ozono para la detección del ozono [14].

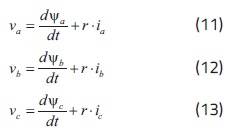

3.8. INTELIGENCIA ARTIFICIAL (AI)

En los últimos años, las aplicaciones de los métodos de inteligencia artificial (AI por sus siglas en inglés), en el campo del análisis y diagnóstico de las ME han aumentado rápidamente. Métodos como los sistemas expertos, la lógica difusa y las redes neuronales artificiales (ANN por sus siglas en inglés), necesitan una base de datos que describan el funcionamiento de la máquina junto a un análisis lógico, en lugar del análisis matemático, para el diagnóstico de fallas que facilita la toma de decisiones.

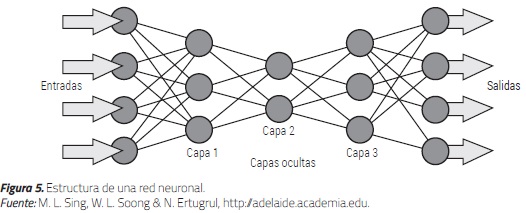

3.8.1. Redes Neuronales (ANN). Las ANN imitan el funcionamiento del cerebro humano (figura 5). Las ANN se han usado para el reconocimiento de imágenes y sonidos, para el procesamiento de datos y señales, y como clasificadores. El empleo de las ANN para la detección de fallas en MI ha sido estudiado en [5], [7], [9], [12], [13], [16], [17], [25], [28], [30], [43]-[51]. Por ejemplo una red neuronal se entrena de manera tal que pueda predecir el valor de la corriente de secuencia negativa de la máquina a partir de la corriente de secuencia positiva y de las tensiones de ambas secuencias. Luego el valor de la secuencia negativa estimado se compara con el medido y en base a dicha comparación se determina el estado de la falla.

3.8.2. Lógica Difusa. La lógica difusa se sustenta en tomar decisiones sobre la base de la clasificación de señales en una serie de bandas (valores difusos) en lugar de simplemente basarse en un umbral único de normal o defectuoso. Por ejemplo, basándose en la amplitud de la banda lateral de una barra rota, una máquina podría clasificarse como normal, marginal o defectuoso. La lógica difusa permite combinar la información difusa a partir de diferentes señales para hacer un juicio más exacto sobre la condición del motor [13], [16], [17], [24], [25], [44], [48], [51].

3.8.3. Sistemas expertos. En base a diferentes técnicas de detección y diagnóstico, se pueden desarrollar sistemas expertos que, a partir del análisis de las variables adquiridas de la máquina, pueden extraen conclusiones basadas en reglas que son desarrolladas a partir de conocimientos empíricos [5], [9], [17], [25], [48], [51]. Teniendo como ventaja que pueden ser aplicados para el monitoreo y diagnóstico en línea.

4. RESULTADOS

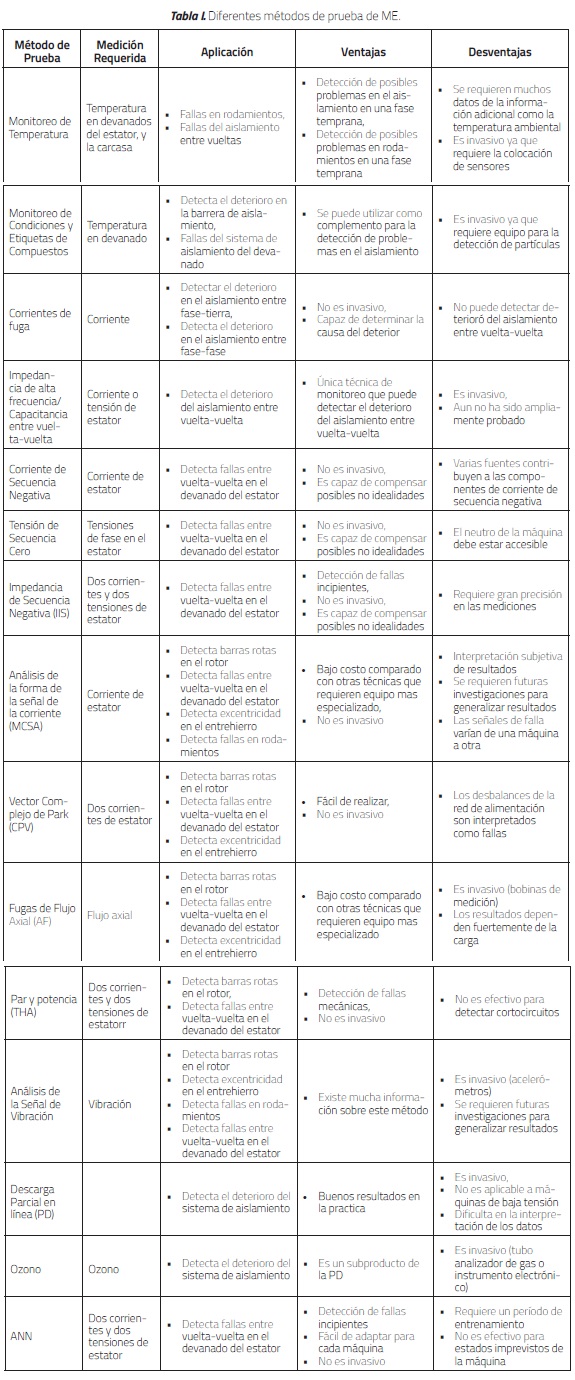

En este estudio se refirió sobre las pruebas y los métodos existentes en línea y fuera de línea para la detección y diagnóstico de fallas relacionadas con la MI y sugerir la sinergia de estos métodos a todas las ME. Como resultado del presente trabajo se elaboró un comparativo de las ventajas y desventajas para cada uno de los métodos de diagnóstico que se refieren en la tabla I.

5. CONCLUSIONES

Un estudio completo de las ME debe correlacionar diferentes tipos de datos para obtener una imagen completa del equipo a analizar, determinar el comienzo de los cambios y establecer la causa de los problemas. Por lo tanto, un análisis combinado de estos métodos constituye un buen indicador para detectar fallas incipientes en las MI, con la ventaja adicional de poder implementar estas técnicas mediante una ruta de inspección en línea y sin requerir la desconexión de la máquina de nuestro sistema.

A pesar de todos los progresos realizados en el campo del monitoreo de ME todavía no hay ningún método en línea que sea capaz de supervisar la vibración las máquinas manera no invasiva. Por lo que basándose en los resultados del estudio, autores sugieren podría desarrollarse un método detección línea, sea capaz clasificar y diagnosticar fallas generan señales vibro-acústicas MI extender este a síncronas (MS) debido estas comparten el mismo tipo estator MI.

6. REFERENCIAS

[1] Sin, M., Soong, W., Ertugrul, N. Induction Machine On-line Condition Monitoring and Fault Diagnosis-A Survey, http://www.academia.edu/416441/Induction_Machine_on-Line_Condition_Monitoring_and_Fault_Diagnosis_A_Survey. [ Links ]

[2] Calero, R.; Carta, J., et al. Fundamentos de mecanismos y máquinas para ingenieros, Ed. McGraw-Hill, ISBN: 844812099X. [ Links ]

[3] Puche, R. Nuevos Métodos de Diagnosis de Excentricidad y otras Asimetrías Rotóricas en Máquinas Eléctricas de Inducción a través del Análisis de la Corriente Estatórica, [Tesis Doctoral], Universidad Politécnica de Valencia, 2008. [ Links ]

[4] Castelli, M., Andrade, M., et al. Metodología de monitoreo, detección y diagnóstico de fallos en motores asíncronos de inducción, Memorias URUMAN, Uruguay, No. 6, pp.1-20, 2008. [ Links ]

[5] Acosta, G., Verucchi, C. Técnicas de Detección y Diagnóstico de Fallos en Máquinas Eléctricas de Inducción, IEEE Latin america Trans., Vol. 5, No. 1, pp. 41-49. 2007. [ Links ]

[6] Benbouzid, M.E.H. Bibliography on induction motors faults detection and diagnosis, IEEE Trans. Energy Convers., Vol. 14, No.4, pp. 1065-1074, 1999. [ Links ]

[7] Verucchi, C., Acosta, G., and Benger, F. A Review on Fault Diagnosis of Induction Machines, Latin American App. Research, pp. 113-121, 2008. [ Links ]

[8] Gubric, S., Aller, J.M., et al. A Survey of Testing and Monitoring Methods for Stator Insulation System in Induction Machines, http://prof.usb.ve/jaller/PPI_papers/CMD2008.pdf. [ Links ]

[9] Acosta, G., Gelso, E., Peñalva, M., et al. Sistema de monitoreo y diagnóstico de fallas para motores de inducción, Latin-American Conf. Automatic Control, 2002. [ Links ]

[10] Hidalgo, J. Análisis de las zonas de falla de motores eléctricos, http://fersddanka.files.wordpress.com/2011/02/fallas-electricas1.pdf. [ Links ]

[11] Stone, G.C., Boulter, E.A., Culbert, I., and Dhirani, H. Electrical insulation for rotating machines-Design, Evaluation, Aging, Testing, and Repair, ISBN0-471-44506-1, pp. 371, 2004. [ Links ]

[12] Tallam, R., Lee, S., at al. A survey of methods for detection of stator-related faults in induction machines, IEEE Trans. Ind. App., Vol. 43, No. 4, pp. 920-933, 2007. [ Links ]

[13] Grubic, S., Aller, J., et al. A survey on testing and monitoring methods for stator insulation systems of low-voltage induction machines focusing on turn insulation problems, ISBN: 978-1-4244-1621-9, pp. 4127-4136, 2008. [ Links ]

[14] Siddique, A. Singh, B., Yadava, G.S., A review of stator fault monitoring techniques of induction motors, IEEE Trans. Energy Convers., Vol. 20, No.1, pp. 106-114, 2005. [ Links ]

[15] Grainger, J. Stevenson Jr., W. Análisis de Sistemas de Potencia, Ed. McGraw-Hill, ISBN: 0-07-091971-2 [ Links ]

[16] Nandi, S., Toliyat, H. Condition monitoring and fault diagnosis of electrical motors-a review, IEEE Trans. Energy Convers., Vol.20, No. 4, pp. 719-729, 2005.

[17] Sin, M., Soong, W., Ertugrul, N. Induction Machine On-line Condition Monitoring and Fault Diagnosis-A Survey, http://adelaide.academia.edu.

[18] Villada, F., Parra, D., Ocampo, G. Estudio del comportamiento de motores de inducción ante fallas estatóricas, ISSN: 0120-6230, pp. 76-94, 2007.

[19] Lee, S., Tallam, R., e. A robust, on-line turn-fault detection technique for induction machines based on monitoring the sequence component impedance matrix, IEEE, Trans. Power Electron., Vol. 18, No. 3, pp. 865-872, 2003.

[20] Cash, M., Habetler, T., Kliman, G. Insulation failure prediction in AC machines using line-neutral voltages, IEEE Trans. Ind. App., Vol. 34, No. 6, pp. 1234-1239, 1998.

[21] Thomson, W., Ferger, M. Current signature analysis to detect induction motor faults, IEEE Ind. Applications Magazine, pp. 26-34, 2001.

[22] Puche, R., Pons, J., et al. Review diagnosis methods of induction electrical machines based on steady state current, http://www.aedie.org/11chlie-papers/263-Puche.pdf.

[23] Aguado, J. Análisis de Fallas en Motores de Inducción utilizando la corriente estatórica, Diseño y construcción de prototipo basado en un Microcontrolador, http://es.scribd.com/doc/8203474/Analisis-de-Fallas-en-Motores-de-Induccion.

[24] Mehla, N., Dahiya, R. An approach of condition monitoring of induction motor using MCSA, Int. journal of Syst. App., Vol. 1, Issue 1, pp. 13-17, 2007.

[25] Awadallah, M., Morcos, M., A. Application of AI tools in fault diagnosis of electrical machines and drives-an overview, IEEE Trans. Energy Convers., Vol. 18, No. 2, pp. 245-251, 2003.

[26] El Hachemi, M. A Review of Induction Motors Signature Analysis as a Medium for Faults Detection, IEEE Trans. Ind. Electron., Vol. 47, No. 5, pp. 984-993, 2000.

[27] Thomson, W. A review of on-line condition monitoring techniques for three-phase squirrel-cage induction motors-past present and future, IEEE Int. Symposium on Diagnostics for Electr. Machines, pp. 3-18, 2002.

[28] Han, Y., Song, Y. Condition monitoring techniques for electrical equipment-a literature survey, IEEE Trans. Power Delivery, Vol. 18, No. 1, pp. 4-13, 2003.

[29] Li, W., Mechefske, C. Detection of induction motor faults: a comparison of stator current, vibration and acoustic methods, http://jvc.sagepub.com/content/12/2/165.full.pdf, 2005.

[30] Villada, F., Cadavid, D. Diagnóstico de fallas en motores de inducción mediante la aplicación de redes neuronales artificiales, http://www.scielo.cl/pdf/infotec/v18n2/art16.pdf, 2007.

[31] Günal, S., Gökhan, D., Nezih, Ö. Induction machine condition monitoring using notch-filtered motor current, http://www.mm.anadolu.edu.tr/~gerek/Research.

[32] Rangel, J., Romero, R., et al. Novel methodology for online half-broken-bar detection on induction motors, IEEE Trans. instrumentation and measurement, Vol. 58, No. 5, pp. 1690-1698, 2009.

[33] Jung, J., Lee, J., Kwon, B. Online diagnosis of induction motors using MCSA, IEEE Trans. Ind. Electron., Vol. 53, No. 6, pp. 1842-1852, 2006.

[34] Culbert, I., Rhodes, W. Using current signature analysis technology to reliably detect cage winding defect in squirrel-cage induction motors, IEEE Trans. Ind. App., Vol. 43, No. 2, pp. 422-428, 2007.

[35] Benbouzid, M., Kliman, G. What stator current processing-based technique to use for induction motor rotor fault diagnosis? IEEE Trans. Energy Convers., Vol. 18, No. 2, pp. 238-244, 2003.

[36] Armas, M. Analysis of induction machines trough generalized air gap torque method, Datos no publicados.

[37] Hedayati, S., Henao, H., Capolino, G. Torsional vibration assessment using induction machine electromagnetic torque estimation, IEEE Trans. Ind. Electron., Vol. 57, No. 1, pp. 209-219, 2010.

[38] Pernia-Márquez, D. Introducción a la medición de vibración, http://mendiola.comli.com/UTCV_IMIGZ/NOVENO/PREDICTIVO.

[39] Vijayraghavan, P., Krishnan, R. Noise in electrical machines: a review, IEEE Trans. Ind. App., Vol. 35, No. 5, pp. 1007-1013, 1999.

[40] Kreitzer, S., Obermeyer, J., Mistry, R. The effects of structural and localized resonances on induction motor performance, IEEE Trans. Ind. App., Vol. 44, No. 5, pp. 1367-1375, 2008.

[41] Radkowski, S. Vibro-acoustic diagnostics of low-energy stage of failures evolution, http://pig.sagepub.com/content/223/5/589.short.

[42] Lisner, R., Timar, P. A new approach to electric motor acoustic noise standards and test procedures, IEEE Trans. Energy Convers., Vol. 14, No. 3, pp. 692-697, 1999.

[43] Filippetti, F., Franceschini, G., et al. AI techniques in induction machines diagnosis including the speed ripple effect, IEEE Trans. Ind. App., Vol. 34, No. 1, pp. 98-108, 1998.

[44] Megahed, A. An artificial neural network based digital differential protection scheme for synchronous generator stator winding protection, IEEE Trans. Power Delivery, Vol. 14, No. 1, pp. 86-93, 1999.

[45] Lebaround, A., Clerc, G. Classification of induction machine faults by optimal time-frequency representations, IEEE Trans. Ind. Electron., Vol. 55, No. 12, pp. 4290-4298, 2008.

[46] Arnanz, R., Pacheco, M., González, L. Detección de fallos en motores de corriente alterna mediante ecuaciones de paridad y redes neuronales, http://webcache.googleusercontent.com/search?q=cache:quw21b1PTH4J:www.ceautomatica.es/old/actividades/jornadas/XXI/documentos/ja00_060/ja00_060.ps+http://www.ceautomatica.es/old/actividades/jornadas/XXI/documentos/ja00_060/ja00_060.ps.&cd=1&hl=es-419&ct=clnk&gl=mx

[47] Darwish., H, Taalab, A. Development and implementation of an ANN-based fault diagnosis scheme for generator winding protection, IEEE Trans. Power Delivery, Vol. 16, No. 2, pp. 208-214, 2001.

[48] Hongyu, Y., Joseph, M., Lin, M. Intelligent diagnosis of rotating machinery faults- a review, http://eprints.qut.edu.au/17942/1/17942.pdf

[49] Pillutla, S. Neural Network based saturation model for round rotor synchronous generator, IEEE Trans. Energy Convers., Vol. 14, No. 4, pp. 1019-1025, 1999.

[50] Bahbah, A., Girgis A. New method for generators' angles and angular velocities prediction for transient stability assessment of multimachine power systems using recurrent artificial neural network, IEEE Trans. Power Syst., Vol. 19, No. 2, pp. 1015-1022, 2004.

[51] Filippetti, F., Franceschini, G., et al. Recent developments of induction motor drives fault diagnosis using AI techniques, IEEE Trans. Ind. Electron., Vol. 47, No. 5, pp. 994-1004, 2000.