Introducción

El mundo ha venido avanzando a pasos agigantados desde sus inicios hasta la fecha. Con la revolución industrial de hace casi tres siglos atrás en Gran Bretaña, la humanidad ha implementado máquinas con el fin de optimizar el tiempo de fabricación, normalizar los procesos e implementar el consumo masivo. En la actualidad, los casos de fallas catastróficas han ocasionado grandes pérdidas económicas y humanas, lo que ha generado que los estudiosos en distintas partes del mundo miren el análisis de falla como una herramienta fundamental en el desarrollo del conocimiento en cuanto a determinar la vida útil de los elementos de máquinas, así como a saber las causas que ocasionaron las diferentes fallas en los sistemas.

Adolf Mertens, director del Instituto Real Prusiano de Ensayos de Materiales entre 1884 y 1914 inició el aprendizaje de esta disciplina en el campo ingenieril con colegas y amigos de diferentes partes de Prusia. Luego, este instituto pasó a ser el Instituto Federal para el Ensayo e Investigación de Materiales (BAM, por sus siglas en alemán), que ha sido una de las entidades más importantes en cuanto al estudio del análisis de falla en componentes mecánicos. Para optimizar la inspección, analizar las fallas o introducir contramedidas para mitigar el riesgo de falla, las combinaciones de pruebas en el laboratorio con las medidas de esfuerzo fueron de vital importancia en la comprensión de las fallas y sus causas [1].

A lo largo del siglo XX, se han ocasionado accidentes de toda índole que han recurrido al análisis de falla para establecer los errores de diseño, errores humanos o de cualquier otra índole para no cometer estos en el futuro y así asegurar tanto el funcionamiento de las máquinas como mitigar el riesgo en pérdidas de vidas humanas.

En esta revisión documental, se mostrarán casos de diferentes sectores industriales que han utilizado una de las metodologías de análisis de falla como lo es el análisis de falla de causa raíz (RCA, por su siglas en inglés) y se establecerá su importancia en diferentes casos.

Análisis de causa raíz

La metodología RCA es considerada como la revisión de las características y causas de las fallas de los componentes o máquinas. En los casos que se manejan por esta metodología, se hace común el empleo de evidencia física y el uso de los principios de ingeniería y científicos mediante herramientas analíticas. Los principios del RCA pueden ser aplicados para asegurar qué causa raíz es entendida y qué acciones correctivas pueden ser identificadas [2].

Casi siempre la aplicación de esta metodología conlleva una serie de pasos que determinan una carta de ruta para establecer la causa raíz de los problemas o las fallas encontradas. Estas son [3]:

■ Obtener de los hechos

■ Conocer las funciones (componentes y sistema)

■ Definir las condiciones anormales de operación

■ Listar todas las posibles causas

■ Eliminar causas

■ Establecer las causas raíces

■ Desarrollar un plan de acción

El uso de estos pasos ayuda al ingeniero a diagramar una ruta de acción en cuanto a realizar una investigación metódica y rigurosa acerca de cualquier problema que se presente en el funcionamiento de un equipo.

La metodología RCA es también una herramienta complementaria a establecer procesos de falla junto con otras metodologías, como el diagrama de espina de pescado, que ayuda a identificar de manera gráfica las causas y los efectos de un proceso de análisis de falla. Este tipo de construcciones analíticas normalmente siguen los siguientes pasos [2]:

■ Describir claramente la falla al lado derecho del diagrama

■ Identificar las principales categorías de causas como branquias que convergen en la falla

■ Hacer una lluvia de ideas y listar todas las causas en cada branquia

■ Analizar los datos hasta que la causa raíz sea identificada

El análisis de falla tiene como objetivo determinar las causas que provocan ciertos daños para realizar medidas preventivas o mitigación de los factores de riesgos a los que está expuesto el elemento mecánico o pieza crítica dentro de una máquina [4]. A continuación, se mostrarán diversos casos en los que se aplica la metodología RCA en piezas de máquinas como álabes de turbinas de generación eléctrica, cigüeñales de motores, pernos en acoples, ejes, tubos y demás.

Casos de falla en elementos mecánicos

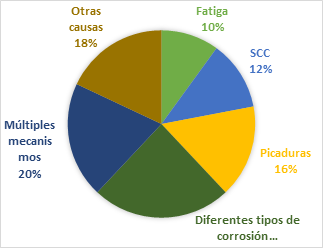

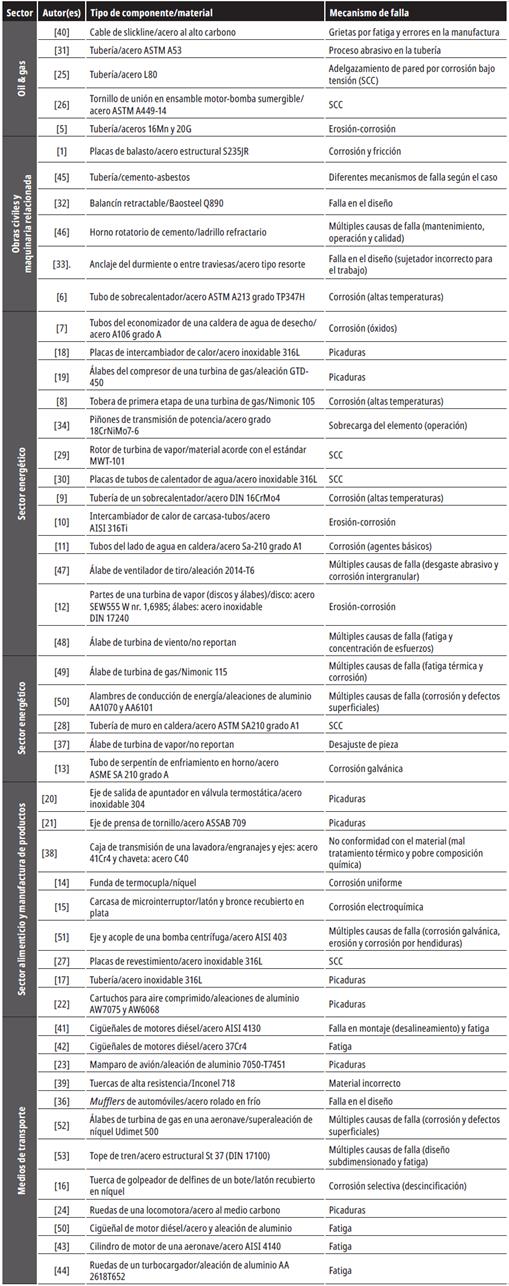

En los casos que se mencionarán, se ha utilizado la metodología RCA para señalar fallas en los sistemas que analizan y determinan medidas que lleven a los dispositivos a una óptima operación. Se ha hecho una división de casos según la causa raíz detectada por cada caso revisado: por corrosión (picaduras, corrosión bajo tensión, corrosión por altas temperaturas, corrosión intergranular, entre otras), por insuficiencia en cuanto a diseño, operación, mantenimiento, calidad en el material o montaje, así como las fallas provocadas por procesos de fatiga y casos en que las fallas son ocasionadas por múltiples causas. En casi todos los casos analizados, se han utilizado técnicas fractográficas de última tecnología, así como técnicas de determinación elemental de materiales. También se detallan las condiciones de trabajo de los elementos de estudio para dar una contextualización clara del funcionamiento de la pieza que se analiza.

Fallas provocadas por corrosión

[5] realizaron el análisis de falla de un codo y una conexión del codo al tubo en una tubería de gas natural que presentaba un ataque corrosivo grave en la superficie interna y en las juntas soldadas. Con el fin de determinar la causa de falla raíz, se tomó el codo y la junta soldada como un único sistema. Del análisis visual, se evidenció un adelgazamiento del espesor de la tubería en la sección interna de 2,48 mm. Además, se verificó el desalineamiento de aproximadamente 5° entre el eje de salida del codo y la tubería soldada al codo.

A partir del análisis SEM (por sus siglas en inglés) de las superficies internas del codo y en lugares cercanos al cordón de soldadura que une el codo a la tubería de salida, en la condición original y en la condición resultante de la limpieza de estas superficies con una solución de HCl y hexametilenotetramida, se estableció que la parte interna del codo presentaba cavidades superficiales en la misma dirección del flujo y productos de la corrosión adheridos a estas picaduras.

Estas zonas se analizaron después de la limpieza con la solución ácida, y se encontró que las picaduras que van en la dirección de flujo muestran formas onduladas que evidencian corrosión-erosión. Además, se estableció que, debido a la existencia de material particulado en la tubería, estos sólidos impactaron las escamas de los productos de la corrosión removiéndolos y generando la exposición de material nuevo a la corrosión y a las picaduras erosivas. El análisis SEM del cordón de soldadura mostró la formación de cráteres erosivos sobre los productos de la corrosión de forma ondulada en la misma dirección del flujo. Además, se encontró que la soldadura presentaba falta de fusión, que, junto con el desalineamiento de la junta soldada, muestra falta de calidad de la soldadura.

En este estudio, también se realizaron análisis XRD (por sus siglas en inglés) de los productos de la corrosión tanto en la superficie interna del codo como en las superficies cercanas a la junta, lo que muestra que las capas de escamas de corrosión son porosas y no representan ninguna protección del material base. Los principales elementos encontrados en este análisis fueron Fe, C y O. Estos resultados fueron confirmados mediante el análisis complementario de EDS (por sus siglas en inglés) en las mismas superficies, en que mostró que los principales compuestos encontrados en las escamas de corrosión son FeCO3 y Fe2O3, indicadores de la corrosión por CO2, encontrado como contaminante en el gas natural transportado a través de la tubería bajo análisis.

Las mediciones de dureza fueron desarrolladas mediante un medidor de dureza Vickers, que indicó que los valores de dureza permanecieron entre 148,8 HV y 146 HV, lo que muestra que el desgaste abrasivo que desarrollaron las partículas de arena que se encontraban en el flujo de gas no afectó la resistencia mecánica superficial del material.

Los investigadores, además, realizaron un análisis de dinámica de fluidos computacional (CFD, por sus siglas en inglés), mediante el que se analizó el comportamiento de la velocidad del flujo multifásico en distintas alturas del interior del codo. El análisis mostró que la velocidad del flujo se incrementó y alcanzó un máximo en aproximadamente 120 mm desde la salida del codo por lo que coincidió con la posición del cordón de soldadura. Dado que los perfiles de velocidad muestran direcciones de impacto orientadas aproximadamente a 20°, y considerando que el tubo presenta un desalineamiento de aproximadamente 5°, se establece que la dirección del flujo está en el rango entre 20° y 30°, que ha sido reportado previamente como el rango en el que se da la mayor velocidad de erosión en materiales similares al material del codo.

Como conclusión de este análisis de falla, se estableció que la erosión-corrosión fue la causa principal de la degradación de la superficie interna del codo. La presencia de CO2 fomentó el desarrollo de la corrosión y la presencia del flujo de gotas y material particulado provocó la erosión en estas superficies por lo que desarrolló una acción sinérgica sobre el daño de esta superficie. La distorsión del flujo incentivó el ataque erosivo del material particulado presente en el flujo de gas, que estuvo conjugado con el desalineamiento de la junta soldada, causas principales de la falla en la junta.

[6] hicieron un estudio sobre el análisis de falla de los tubos sin costura de un sobrecalentador después de veinte años de servicio de una caldera que funcionaba con aceite. Se realizaron mediciones de espesor de pared de los tubos para asegurar el impacto operacional sobre ellos. Además, las superficies de las muestras obtenidas se analizaron mediante la técnica de microscopia por barrido electrónico (SEM) y espectroscopia de rayos X de energía dispersa (EDS, por sus siglas en inglés).

Cabe resaltar que los tubos tenían una condición de operación nominal de 18 MPa y 538°C. Se determinó por parte de los autores que la causa raíz para la falla fue ocasionada por la corrosión encontrada en el lado expuesto al fuego durante el servicio de la caldera por el bajo grado del combustible utilizado. La ruptura en forma de labios delgados encontrada en la zona de falla y un espesor disparejo fueron hallados en los tubos de muestra. Además de la causa raíz encontrada, los autores concluyen que la exposición de los tubos a sobrecalentamiento por un tiempo prolongado pudo haber empeorado esta condición.

[7] hicieron un análisis de falla en un economi-zador de una caldera de calor de rechazo. En este tipo de calderas, el banco de tubos que hacen de economizador es un componente muy crítico en el funcionamiento. Las fallas comunes en este tipo de equipos pueden ser asociados a defectos en el material, corrosión a altas temperaturas, corrosión por agrietamientos sometidos a esfuerzos, corrosión por punto de rocío, etc. El equipo objeto de estudio formaba parte de un conjunto de elementos de producción de vapor en procesos industriales y estaba constituido por un intercambiador carcasa y tubos, entre ellos, tubos lisos y tubos aleteados. En este intercambiador horizontal fue donde se detectó la fuga, que tenía una temperatura de operación de 300°C. Al verificar el funcionamiento de este equipo, se encontró que por el lado de los tubos fluía el agua de alimentación para la caldera con una presión de operación de 5,1 MPa (la presión de diseño era de 6 MPa) y un rango de temperaturas de operación entre 105 y 150°C (la temperatura de diseño era de 260°C, mientras que por el lado de la carcasa el equipo operaba con los gases de combustión a una presión de 1 kPa y temperatura de 150°C (temperatura de diseño 300°C. En la inspección visual de los tubos afectados, se detectó un adelgazamiento de los tubos en su diámetro interior del 58% para los tubos lisos y del 31,5% para los tubos aleteados. Parte de las aletas de estos aleteados había desaparecido, y los tubos mostraban una coloración anaranjada típica de los elementos que sufren corrosión. También se detectó una ruptura en uno de los tubos inspeccionados. Al realizar la metalografía de uno de los tubos (pulido y atacado con Nital 4%), se observó la estructura de un acero al carbono con ferrita y perlita laminar. Posteriormente, se examinaron las muestras de las aletas con un SEM equipado con una sonda EDS y se localizaron microgrietas con estructuras de espinela. Estas espinelas estaban compuestas de hierro, oxígeno y azufre en altas concentraciones según el análisis de EDS. En los tubos aleteados, el SEM mostró que la superficie poseía partículas granulares blancas distribuidas de forma heterogénea. Luego de analizar estas partículas con el EDS, se pudo establecer que contenían bajo contenido de azufre, pero elevada concentración de hierro y oxígeno. Esto plantea un posible mecanismo de corrosión del acero que reacciona con el oxígeno y forma Fe2O3. En los tubos lisos, mostraron una superficie similar a la de las aletas (microgrietas con espinelas). El EDS mostró una composición parecida al caso de las aletas, aunque con un contenido menor de azufre. Para confirmar estos resultados, se utilizó la técnica de difracción de rayos X (XRD, por sus siglas en inglés) para determinar los componentes de los óxidos encontrados. Este análisis dio como resultado contenidos de FeO„ con pequeñas concentraciones de Fe2O3. También se detectó Fe(OH)SO 4 -H 2 O en los tubos. Según los resultados, determinaron que el material de los tubos era el acero ASTM A106 Gr. A. Después de analizar los productos de corrosión y la operación del equipo, los autores concluyen que la causa raíz de la falla en el economizador fue la corrosión ocasionada por el punto de rocío del ácido sulfúrico, así como la baja temperatura de operación.

[8] hicieron el análisis de falla por corrosión en caliente de un aspa de la tobera en la primera etapa de una turbina de gas. La corrosión en caliente puede ser definida como un tipo de corrosión acelerada resultante de la presencia de contaminantes salinos como Na2SO4, NaCl y V2O5. Estos, al estar combinados, dan lugar a depósitos fundidos que pueden dañar la capa superficial de óxido que ayuda a proteger el material. La corrosión en caliente se divide en dos categorías: tipo 1, que ocurre en un rango entre 815 y 980°C, y tipo 2, que ocurre entre 560 y 815°C. La composición química del aspa de la turbina que se fracturó era Nimonic105. Esta turbina estaba ubicada cerca de la costa de Irán, lo que implica que hubiera una gran cantidad de salinidad en el aire. Además, considerando que el clima en esta zona es muy húmedo y caliente, provoca que el ambiente contenga una cantidad importante de clorato de sodio. Se realiza la inspección visual del elemento con falla y se observa una formación verdosa en la superficie. También hay depósitos de color rojo y cavidades de hasta 7 mm en la superficie del aspa. Estos depósitos se analizan mediante la técnica de XRD y se determina que están compuestos por NiO y Cr2O3. Mediante SEM se determinó que la pieza de estudio presentaba corrosión por picadura y que en estas cavidades se acumulaban grandes cantidades de cromo, azufre y oxígeno. Se tomaron dos puntos para comparar la composición química puntual del aspa (superficie del aspa y después de la formación del óxido superficial) que muestra una variación alta en el contenido de cobalto y cromo (migración del cromo hacia la superficie). Esto es el comportamiento que se presenta cuando existe una corrosión en caliente de tipo 1. También hay grietas intergranulares cerca de la superficie de fractura, lo que confirma la corrosión en caliente tipo 1. El aspa fue modelada y analizada en un programa de elementos finitos, que simulaba las condiciones de trabajo, y se pudo apreciar que el margen entre el área de esfuerzo normal negativo con respecto al positivo causó fatiga térmica en el aspa y aceleró la falla. Los autores concluyen que la principal causa para que se presentara esta en el aspa fue la corrosión en caliente tipo 1, y mediante el análisis por elementos finitos, se pudo determinar que el factor determinante para esta falla fue el esfuerzo térmico, que a su vez activó el mecanismo de fatiga térmica en el elemento. El alto porcentaje de clorato de sodio en el agua de mar cerca de la ubicación de la turbina fue un factor importante en el proceso de falla.

[9] desarrollaron la investigación sobre el análisis de falla de un recalentador de tubos secundario de una caldera en una planta térmica de vapor. Los tubos fabricados de acero DIN-16CrMo4 fallaron por hinchamiento y ruptura en un periodo cercano a los tres años de funcionamiento. La investigación se desarrolló sobre una sección de la tubería que está en contacto directo con los gases calientes que transfieren energía a la tubería que transporta el vapor. Esta sección presentaba dos zonas en las que se desarrolló el análisis metalográfico, que mostraban corrosión y ruptura. En cada una de las secciones identificadas como A y B, se realizaron análisis en las zonas establecidas mediante las horas de un reloj de pared, tales como 12:00 p. m., 3:00 p. m., 6:00 p. m. y 9:00 p. m., en que las 12:00 p. m. es la zona que está en contacto directo con la llama, las 3:00 p. m. y las 9:00 p. m. son las zonas laterales de la tubería y las 6:00 p. m. es la zona totalmente opuesta al flujo de la llama. Debido a que la tubería en estudio estaba en contacto con flujo de gases calientes oxidantes, era susceptible de presentar oxidación y sobrecalentamiento. A partir de los análisis metalográficos realizados en cada sección en las superficies interna y externa de la tubería, se encontró que la presencia de capas de óxido (scaling) en la superficie interna pudo haber causado sobrecalentamiento debido a la baja conductividad térmica de la capa de óxido.

Adicional al sobrecalentamiento, se presentó adelgazamiento de la pared del tubo y erosión en las paredes externas que aumentaron considerablemente los esfuerzos circunferenciales. El sobrecalentamiento de la tubería también indujo descarburación, eliminación de la perlita de la microestructura, nucleación, coalescencia de grietas por Creep y esferiodización de carburos. Por tanto, la falla de la tubería se debió a la degradación microestructural producto del sobrecalentamiento en las zonas que están en contacto directo con los gases calientes de la llama. Este sobrecalentamiento indujo la nucleación de grietas por Creep y el consiguiente adelgazamiento de la pared del tubo con el notorio incremento en los esfuerzos circunferenciales en la tubería, lo que conllevó su ruptura final.

[10] analizaron el daño en dos unidades de intercambiador en los que se presentaron condiciones inapropiadas de flujo que condujeron a dos diferentes fallas en estas unidades. En el primer caso, un condensador fabricado con acero de bajo carbono presentó fugas en varios de los tubos. El análisis metalográfico en este primer caso mostró que, según la orientación de las líneas de segregación, se establece la causa de falla primaria como resultado de la corrosión uniforme y de la corrosión-erosión causada por el flujo del vapor húmedo. El segundo sistema averiado fue un recuperador fabricado con acero al cromo-níquel que operaba en una planta de tratamiento de lodos de depuradora. La falla de este sistema fue producto de la sedimentación y el taponamiento de las secciones a través de las que circulaba el vapor procedente del calentamiento de los lodos, lo que produjo el aumento de la velocidad de flujo del vapor, el aumento de la amplitud de las vibraciones mecánicas e incluso el impacto continuado entre las secciones de los tubos. Además, se observó desgaste abrasivo en la intersección entre los tubos y la placa de soporte. En el condensador, a partir del análisis metalográfico, se estableció que la corrosión externa fue causante de la generación de grietas en los tubos; este proceso corresponde con la ablación de las capas de productos corrosivos que causaron la corrosión-erosión. En el recuperador, la deposición de capas de sólidos contenidos en los lodos del 0,5% (sólidos suspendidos totales [SST]), posiblemente cambió la condición de flujo y la oscilación de los bancos de tubos, además generó la colisión entre ellos, como lo indican las marcas de fricción encontradas.

[11] desarrollaron el análisis de falla de un conjunto de tubos que se agrietaron en el lado de aguas en el interior de una caldera. Inicialmente, en este estudio, los investigadores exponen los diferentes procesos que se desarrollan sobre el agua que se utiliza para la generación de vapor, como clarificación, filtración, desaireación, además de los tratamientos químicos, como adición de fosfato, hidróxidos y aminas, con el fin de alcanzar un pH entre 9-11, lo que decrece la susceptibilidad de generar corrosión. No obstante, el tratamiento cáustico mediante el uso excesivo de bases puede conducir al ataque corrosivo en los aceros y dar lugar a fenómenos como la fragilización cáustica, surcado cáustico y el agrietamiento bajo esfuerzo, que a su vez son las causas más comunes de agrietamiento en tuberías de acero.

Debido a la evaporación del agua y a la presencia de iones alcalinos, en algunos puntos se alcanzan altas concentraciones de estos y valores de pH de hasta 12,9; estas concentraciones resultan corrosivas dado que llegan a disolver la capa protectora del acero por lo que permiten el ataque del núcleo que se encuentra algunas micras por debajo de la superficie de la tubería.

La caldera estuvo fuera de servicio durante un periodo de varios meses, tiempo en el que los tubos fueron llenados con agua desmineralizada y desaireada, además de la adición de NaOH, con el fin de mantener el nivel de pH en 11. Después de que se reparó la caldera, los tubos fueron llenados con agua tratada con fosfatos y periódicamente los operarios examinaban muestras extraídas del interior de la caldera. Estas muestras presentaban fluctuación tanto en los valores de pH como en la conductividad. A través del examen periódico mediante ensayos no destructivos (NDT, por sus siglas en inglés), se encontró una reducción considerable en el espesor de uno de los tubos, que mostró además dos ramificaciones en la superficie interna. Con el fin de realizar el análisis de falla, esta sección fue cortada y enviada al laboratorio.

Sobre la muestra extraída pudieron identificarse dos secciones adyacentes a ambos lados del surco formado. El análisis químico cuantitativo estableció que la composición del acero correspondía a un SA 210 Grado A-1, que es comúnmente utilizado para la elaboración de este tipo de tubería. Del análisis metalográfico a través del surco y de las secciones adyacentes, se establece que la mi-croestructura corresponde a islas de perlita en una matriz ferrítica que es homogénea en la sección de análisis por lo que muestra, inclusive, que los granos del material en la sección corroída permanecieron intactos.

Del análisis de la microdureza, puede establecerse que la dureza del material permanece casi constante a lo largo de la sección analizada. Del análisis mediante SEM y EDS, se identifican dos capas de depósitos formados sobre el material base que corresponden a productos porosos de la corrosión que dan lugar a capas frágiles de óxido (scaling). El resultado del análisis mediante EDS muestra la presencia de un mayor porcentaje de elementos como Cu, Ca, Zn y Na en la región oscura (capa de magnetita) respecto de la región café (capa de hematita). Tales elementos se supone que fueron depositados en estas capas debido a la recirculación del agua en el interior de la caldera. Además, en las imágenes obtenidas mediante SEM, se identificaron cristales en forma de aguja sobre las escamas de óxido que se encontraban en el surco, que están presentes solo en esta región del surco, pero no en las regiones adyacentes. Del análisis EDS, también se estableció que en la zona del surco aparecen en cantidades anómalas Al, Zn, P, Cu, Na y Ca, provenientes de los tratamientos cáusticos realizados sobre el agua.

A partir de los análisis, se puede concluir que el flujo de agua en el interior de los tubos y su evaporación generaron un aumento en la concentración de componentes cáusticos, que formaron capas de compuestos altamente corrosivos; estos, debido al desgarramiento ocasionado por el alto flujo de agua, van generando el surco en el interior del tubo.

[12] realizaron el análisis de falla de una turbina de vapor en la que la sexta etapa de expansión falló debido a la rotura catastrófica producida, principalmente, por corrosión. La turbina que, de acuerdo con el fabricante, está diseñada para una generación de 8kh/a, tuvo varios periodos de inspección y funcionaba con agua tratada para evitar los problemas de formación de depósitos debido a impurezas contenidas en el agua. Los autores identificaron que sobre la etapa bajo análisis se iniciaba el proceso de condensación del vapor alimentado desde la caldera, y en esta zona su calidad era aproximadamente de 0,991. El rotor de la turbina había sido fabricado de acero 28CrMoNiV4.9 (SEW555 W nr.1.6985) y los álabes de acero inoxidable de alta resistencia X22CrMoV12.1-DIN17240. Las muestras obtenidas tanto de los discos como de los álabes fueron cortadas con cuidado con el fin de evitar el calentamiento durante el corte; estas muestras fueron analizadas mediante estéreo-microscopia, SEM-EDS y análisis con perfilador óptico 3D.

Los resultados de la inspección del sexto disco muestran la existencia de picaduras por corrosión y corrosión localizada. El análisis óptico reveló que sobre el disco de alta presión no existen marcas de corrosión-erosión en los álabes, mientras que el surco presenta algunos ataques en especial en el lado de entrada. Por otra parte, el disco de presión intermedia presenta el daño más acentuado, ya que todos los álabes se desprendieron del surco, que muestran defectos superficiales visibles sobre la zona de entrada del vapor, mientras que en el surco algunas marcas corrosivas pueden observarse. Por otra parte, el disco de baja presión no muestra marcas considerables de corrosión.

El análisis del perfil de la superficie de los álabes del disco de presión intermedia sugieren defectos en forma de picadura que decrecen en densidad en la dirección de flujo del vapor, con diámetros en promedio de 750 micras y profundidades de hasta 300 micras. Del análisis con sonda EDS, se obtuvieron composiciones normales de Cr, Mo, Ni y V, como constituyentes principales de la superficie de los álabes. Dado que los investigadores intentan deducir el tipo y grado de afectación de la corrosión y no intentan determinar la causa de falla raíz de la turbina (en particular el sexto disco de la turbina se destruyó cuando se produjo atasco y ruptura del eje de entrada de la caja de engranajes que reciben la potencia de la turbina mientras esta estaba en condición de aceleración), se determinó que los defectos observados por picaduras corrosivas están presentes en mayor medida en la superficie de los álabes que reciben el flujo de vapor de forma que son indicadores de la producción de la corrosión-erosión sobre el material de los álabes por la acción del material particulado y gotas de condensado que se encontraban en el flujo. El análisis SEM también corroboró la presencia de productos de corrosión, como lo sugiere el alto nivel de oxígeno en la superficie de los álabes y en el surco del disco, acompañado de la deposición de otros elementos, como Al, Si, Na, Cl, Ca y Cu.

[13] realizaron una investigación de la falla de un serpentín de enfriamiento en un horno para rostizado de mineral de zinc. El hogar del horno tenía un área de 125 m2 de forma circular. El serpentín objeto de estudio estaba ubicado en la parte superior del horno y este ocupa un área de 50 m2. Este serpentín está en contacto con una fina capa de mineral de zinc rostizado en condición fluidizada a 950°C. El flujo de aire dentro del horno es de 62 000 Nm3/h a una presión de 250 mbar. El agua dentro de los tubos circulaba a 256°C y 44 bar. La composición química de las muestras tomadas (tubos con fallas) fueron analizadas mediante la técnica de espectroscopia de emisión óptica (OES, por sus siglas en inglés), además se caracterizó la superficie de falla mediante un estereomicroscopio y un microscopio óptico. Los análisis fractográficos fueron efectuados mediante SEM-EDS. Según las diferentes pruebas realizadas en las muestras con las técnicas antes mencionadas, los autores hacen una observación sobre las condiciones de servicio del horno. El serpentín de enfriamiento estaba cubierto en parte con óxido de zinc. Debido a la pasivación ocasionada, el área cubierta actuó como cátodo para el área descubierta que se encontraba expuesta al oxígeno y al agua. Esto pudo conducir a la formación de una celda galvánica localizada entre el óxido de zinc en la zona cubierta y las zonas descubiertas del tubo de acero del serpentín. Este tipo de corrosión pudo tener como consecuencia un adelgazamiento de pared y con ello una falla por agrietamiento como finalmente se presentó. En conclusión, los autores pudieron establecer mediante su investigación que la falla en el elemento analizado se produjo debido a la corrosión galvánica presentada entre el acero y el zinc en la superficie externa del tubo del serpentín.

[14] realizaron el análisis de falla de la vaina de protección de una termocupla fabricada de níquel puro que era utilizada en un reactor para la síntesis hidrotérmica de BaTiO3. A partir del análisis visual mediante un estereomicroscopio, se encontró evidencia de corrosión grave en la superficie interior del protector de la termocupla, denotada con la morfología de la corrosión general con coloraciones residuales verdes y deposiciones blancas. El análisis SEM de la superficie corroída muestra que estos productos de corrosión están agrietados y tienen patrones laminares aleatorios; sin embargo, en altas magnificaciones, las láminas presentan morfología de poliedros regulares altamente simétricos. Según las imágenes SEM obtenidas de la sección transversal, se evidencia que el agrietamiento de las secciones laminares presenta orientaciones paralelas a la interfaz entre los productos de la corrosión y la matriz de Ni. El análisis EDS mostró que los elementos más comunes en esta interfaz eran Ba, Ti, O, Ni y Cl en las secciones verdosas, mientras que en las secciones blancas, aunque presentan concentración de Ba, no hubo evidencia de la presencia de Ni. Lo anterior indica que las capas de productos de la corrosión no presentan protección de las capas de metal internas de forma que los iones Cl pueden generar corrosión adicional de estas zonas, que es evidente en las imágenes de las picaduras de la matriz.

El análisis XRD indica que las secciones analizadas presentan concentraciones de BaTiO3, Ni(OH)2 y Ni puro, por tanto, puede identificarse que las secciones de coloración verde eran BaTiO3 y las partes blancas de la microestructura eran Ni(OH)2. Los investigadores concluyeron que la causa de falla raíz se debió a corrosión general y a corrosión de hendidura de la matriz de Ni que se fomentó debido al agrietamiento en la interfaz entre el metal base y los productos de la corrosión. Se estableció que durante el procesamiento hidrotérmico la solución puede introducirse a través de las grietas que da lugar a la deposición de BaTiO3 como bandas paralelas sobre las hendiduras. Algunos iones de Cl también pudieron introducirse en las grietas y formar cloruros metálicos que consecuentemente se agrietaron y generaron la acidificación en el interior de la grieta por lo que agravaron el ataque de la matriz de níquel.

[15] establecieron la causa raíz de falla de microswitches electrónicos montados sobre tableros de circuitos impresos sobre los que se habían encontrado evidencias de corrosión a causa de la humedad y la presencia de iones libres debido a la existencia en exceso de residuos de la soldadura y pasta para soldar. De esta forma, los investigadores tomaron dos switchs que habían fallado previamente y los analizaron con el fin de establecer el mecanismo de falla y su causa raíz. El primero de estos dispositivos se trata de un switch dañado que presentaba corrosión grave y migración electroquímica, que fue analizado mediante SEM y EDS, y mostró que existían trazas de Si, Ca, Ni y Zn, pero sin la presencia de Cl, lo que es un índice probable de que estos elementos iniciaron el proceso corrosivo; además se estableció que hubo ingreso excesivo de material procedente de la pasta para soldar, lo que incentivó a la generación de un puente entre el domo y el terminal central sin la existencia de alguna acción de presión mecánica sobre el switch, tal como lo sugieren las ramificaciones dendríticas encontradas mediante el microscopio.

El segundo de los switches analizados mostró residuos en el filo externo del domo. El análisis SEM y EDS indicó que la presencia de estos residuos de material de aporte y pasta para soldar incrementó la resistencia óhmica entre el domo y los terminales, que actuaron como una barrera dieléctrica. El análisis de falla de estos dos switches ha permitido establecer al menos dos posibilidades de fallas en servicio que se resumen en la presencia de residuos de material de aporte y pasta para soldar que, al ser expuestos a la humedad, generan un incremento en las resistencias de contacto entre los terminales del dispositivo. De igual forma, los periodos prolongados de exposición en las condiciones de servicio implican un ataque corrosivo más grave, que puede ser acelerado por la presencia de residuos de material de aporte y pasta para soldar que dará lugar a la condición de migración electroquímica presentada como la conexión permanente entre los terminales del switch.

Los investigadores también realizaron pruebas de polarización potencio-dinámica del domo y los terminales con solución 1:20 de fundente y agua desionizada, mediante las que generaron las curvas de polarización, que muestran que tanto el domo como los terminales son más anódicos y catódicos, respectivamente, en presencia de la solución, lo que indica que la corrosión tiene una mayor velocidad de avance bajo esta condición.

La prueba de migración electroquímica fue desarrollada sobre switches limpios a los que se les retiró el domo con el fin de entender la posibilidad de migración entre terminales y entre los terminales y el domo. Ambos experimentos se desarrollaron al introducir algunas gotas de solución en el interior de los dispositivos. Se ajustó un potencial constante de 3V y se introdujo una sonda de un videomicroscopio con el fin de registrar las imágenes y el tiempo de formación de la corrosión sobre las partes del switch. Las imágenes muestran que, a partir de aproximadamente 40 s, se inicia la formación dendrítica, y a partir de aproximadamente 70 s, se establece la condición de cortocircuito en el interior del dispositivo bajo análisis. Como resultado, se encontró que los switches fallaron en servicio, lo que mostró que los residuos de material de aporte y pasta para soldar fueron la causa raíz de la falla debido a que se genera una capa aislante que actúa como acelerador y causa la migración electroquímica manifestada como crecimiento dendrítico. Este mismo resultado fue reforzado por los resultados obtenidos de las curvas de polarización, que mostraron un efecto acelerador sobre la razón de la corrosión. Los investigadores demostraron la existencia de varias posibilidades para la falla del switch en función de la cantidad de humedad condensada y la forma en la que las diferentes partes del switch están conectadas a través de la capa de humedad, ya que tanto Sn como Ag pueden actuar como especies migratorias durante el proceso de corrosión electroquímica.

[16] realizaron el análisis de falla de un sistema de sujeción denominado striker dolphin, que estaba recubierto con Ni. Esta tuerca fabricada en latón (Cu-Zn) se utilizaba para sujetar los elementos que permiten la navegación en una embarcación pequeña. El fallo de este elemento mecánico se produjo de forma frágil sin evidencia de deformación plástica. Las mediciones de microdureza indican que el material no presentaba variación de la dureza con un valor de 190HV, lo que indica que el material mantenía la resistencia propia de esta aleación. Se realizaron análisis de espectroscopia por dispersión de energía (EDS), que mostraron que hubo pérdida de Zn mediante mecanismos electroquímicos. A través del método de análisis de elementos finitos, se estableció un esfuerzo máximo en la región de ruptura de 90 MPa, que es mucho menor del esfuerzo estático que generaría la falla, lo que indica que posiblemente la causa de falla es la interacción del esfuerzo aplicado en la región en la que hubo desgaste, el desgarro de la capa protectora de zinc y la formación de compuertas mediante las que se desarrolló la pérdida selectiva del zinc por lo que disminuyó la resistencia de la aleación. Este tipo de fractura frágil e intergranular que fue inducida mediante la descincificación de la zona de ruptura final es bien conocida en aleaciones de este tipo.

[17] hicieron un análisis RCA en unas tuberías de acero inoxidable que presentaban fugas. La tubería objeto de estudio forma parte de un sistema de transferencia de agua de alta pureza ozonizada que está fabricada sin costuras. El material de estudio es el acero inoxidable ASTM A270 TP316L y cada tubo tiene un diámetro de 50 mm con un espesor de pared de 2 mm. Los tubos estaban conectados con soldadura TIG sin ningún material de aporte y este proceso fue realizado según la normativa AWS D18.1. El sistema de tuberías estaba instalado de forma horizontal con aislamiento térmico (EPDM, por sus siglas en inglés) que utiliza un pegamento libre de cloro. La falla en la tubería fue detectada después de tres meses de operación en la parte del sistema de tubos que está instalado en el exterior de la planta farmacéutica donde se registró este hallazgo. Se realizaron pruebas para determinar la composición química del elemento de estudio mediante la técnica de espectroscopia por emisión de chispa, así como SEM-EDS para ver la naturaleza microestructural de la afectación del material y microscopia óptica para determinar las fases del material. En cuanto al agua a la que está expuesta la tubería, se realizó una cromatografía de iones con el fin de determinar las especies corrosivas que esta podría presentar. En la inspección visual del elemento de estudio, se detectó agua externa atrapada entre el aislamiento y uno de los tubos que presentaba falla. La parte externa de este tubo reveló que se había producido ataque corrosivo en forma de picaduras. Además, el agua encontrada en los tubos contiene una concentración de cloruros que pudo producir esas picaduras observadas. Con ayuda del SEM y del análisis con EDS, se pudo determinar que el material estaba atacado en forma de picaduras y que estas contenían Cl y S. Esto da a entender que el ataque en el material se produjo desde el exterior hacia la parte interna de la pared, ya que en la pared interior no se encontró ninguna afectación superficial. La profundidad de estas picaduras oscilaba entre 200 y 260 μm. En las soldaduras de unión entre tubos, se detectó corrosión por picaduras y precipitación de color negro en la zona afectada por el calor. Con el SEM, se comprobó que estos defectos eran consecuencia del proceso corrosivo producido en el límite de grano; además se detectó S y Mn por EDS. Se comprobó que el material no estaba afectado por corrosión intergranular mediante la norma ASTM A262. Los autores concluyeron que el mecanismo determinante de falla fue la corrosión por picadura y que esta se inició en el exterior del tubo hacia la parte interna. La rápida propagación de la penetración en el tubo fue debido a que en el material soldado existían discontinuidades y defectos.

[18] investigaron la falla en unas placas de un intercambiador de calor debido a picaduras. El intercambiador estaba compuesto de placas de acero inoxidable 316L y su principal función era enfriar agua que sirve como refrigerante en el sistema de enfriamiento principal y auxiliar del sistema de lubricación de los motores de generación con los que contaba dicha planta. En el sistema primario de enfriamiento, el agua entraba en la camisa de enfriamiento del motor a 60°C y en la salida su temperatura era 80°C. En el sistema auxiliar, la temperatura del agua se mantenía a 40°C y en la salida aumentaba hasta 58°C. El agua de alimentación para este equipo era agua cruda y agua con un proceso de ósmosis inversa en una relación 1:4. Los autores siguieron la siguiente metodología con el fin de establecer las causas de las picaduras presentadas en las placas de acero del intercambiador: recopilación de información, observación visual, investigación metalúrgica, análisis químico del agua (cruda, por ósmosis inversa y de las torres de enfriamiento) y estudio electroquímico. Las picaduras en las placas fueron detectadas después de 2000 h de operación del equipo en el lado en el que recibe agua de la torre de enfriamiento cuando se disponía el equipo para una limpieza de rutina. En la investigación metalográfica, se determinó la composición química de las muestras mediante el método químico de vía húmeda y para la caracterización superficial las probetas fueron pulidas y atacadas electrolíticamente en ácido oxálico al 10% según la norma ASTM E-407-99. En las muestras de agua, se hizo énfasis en el contenido de cloruros que fueron determinados mediante la técnica de valoración en nitruro de plata. Por último, las pruebas electroquímicas llevadas a cabo fueron realizadas por el método de escaneo potenciostático y la polarización cíclica potenciodinámica para determinar el comportamiento de las placas cuando se exponían al agua de la torre de enfriamiento. Lo encontrado por los autores en el análisis metalográfico fue que la picadura que habría perforado toda la placa tenía una forma irregular con una dimensión máxima de 0,95 mm. En las proximidades de la picadura, se encontró una afectación de corrosión intergranular común en este tipo de material cuando ocurre tal fenómeno. En cuanto a las muestras de agua, se encontró que tenía un alto contenido de cloruros (496 ppm en el agua cruda y 709 ppm en el agua de la torre de enfriamiento) según las indicaciones de un suministrador local de este servicio y con las recomendaciones del fabricante del motor de generación. En el análisis electroquímico, se confirmó que el agua de entrada desde la torre de enfriamiento tenía un alto contenido de cloruro, lo que se ha demostrado por el potencial obtenido. También la capacidad de repasivación del material era pequeña por lo que favorecía el proceso de corrosión por picadura. Los autores concluyeron que la principal causa de la falla en las placas del enfriador era el contenido de cloruros en el sistema de agua de torre de enfriamiento que entra en el equipo y este causó la corrosión por picadura de las placas.

[19] analizaron la falla por fatiga presentada en los álabes del compresor en una turbina de gas. Esta falla se presentó a las 34 000 h de operación en un ambiente marino. Según lo reportado por el fabricante, el tiempo de vida de este elemento oscila entre 48 000 h y 100 000 h dependiendo de la operación y el ambiente al que está sometido. Para determinar cómo fue la falla, los autores realizaron un análisis químico del elemento mediante la técnica de espectroscopia de emisión; el material encontrado en el elemento sugiere que está fabricado en la aleación GTD-450, que es comúnmente utilizado en este tipo de álabes. También se hicieron pruebas mecánicas de tracción (de acuerdo con la norma ASTM E8) y dureza (con una carga de 30 kgf). El análisis metalográfico fue realizado mediante SEM con EDX. La microestructura encontrada en el material consistió en martensita revenida en matriz ferrítica (común en aceros inoxidables revenidos). Los resultados encontrados en la superficie del material muestran marcas de playa en la fractura del álabe. Esto se asocia a procesos de fatiga. También se detectaron marcas de fractura frágil dentro del material y una zona de transición entre estas dos zonas de fractura. Esto sugiere que las grietas por fatiga se propagaron en un sentido dentro de la pieza y después de alcanzar su tamaño crítico dio lugar a la fractura frágil de la pieza. Los resultados obtenidos en las pruebas mecánicas muestran que el material del álabe cumple con las especificaciones estándar y en las pruebas de tracción el material está muy cerca del límite de esfuerzo último a tensión de los valores establecidos según la norma ASTM A705. En los ensayos con SEM, se observa cómo las grietas tienen como punto de inicio una picadura (tamaño aproximado de 20 μm). Esto sugiere que alrededor de estas picaduras pudo producirse un ataque intergranular en el material que quizá causó la separación de cristales. Esto es común en las fallas de fatiga ocasionadas por un debilitamiento de las fronteras de grano por corrosión. El análisis por EDX mostró cloruros en la superficie de las grietas, por lo que este sería el agente corrosivo del material. Según los autores, el mecanismo de fatiga es el responsable de la falla de los álabes del compresor de la turbina, que inició en las picaduras que actuaron como concentradores de esfuerzos. La operación de la turbina hace que los álabes estén sometidos a cargas cíclicas de tracción y compresión por lo que se produce un proceso de fatiga, que sirve como mecanismo de propagación de la grieta iniciada.

[20] estudiaron la falla por picadura que se presentó en un vástago de acero inoxidable AISI 304 de una válvula termostática para el mezclado de agua caliente y fría. El diseño de la válvula le permitía una operación a 8,61 x 105 Pa y un rango de temperaturas entre 291 y 338 K. La falla en el vástago se presentó al año y medio de servicio en un hotel, donde estaban instaladas 20 válvulas termostáticas. Los autores realizaron una inspección visual preliminar de este elemento y posteriormente se prepararon múltiples probetas a brillo espejo que fueron atacadas químicamente con el reactivo Beraha (20 mL HCl, 100 mL de agua, 0,6 g de metabisulfito de potasio y 2,4 g de NH4HF). Para el análisis micro- y macroestructural, fueron utilizadas las técnicas de microscopia óptica, SEM con EDX y microscopia de transmisión electrónica (TEM). También se utilizó XRD para determinar los componentes que tiene el elemento de estudio cerca de la zona de falla. La inspección visual arrojó que el vástago se encontraba en buena condición, pero cerca del final del engranaje estaba totalmente corroído. Este engranaje poseía una capa verdosa en su superficie, que correspondía a los productos del proceso de corrosión. En el examen realizado con el microscopio óptico, la zona cercana a la falla muestra un ataque grave por picaduras y con SEM se observa que la pieza tiene una gran cantidad de inclusiones no metálicas. Según la sonda EDX del equipo SEM, se obtiene que el material base es un acero inoxidable 304 convencional y los productos de corrosión (capa verdosa) contienen Cu, S y Cl. Siendo un poco más específicos en este análisis, los autores muestran que las inclusiones no metálicas encontradas en el material poseen un contenido alto de S (41,19%) y Mn (43,43%), lo que confirma la presencia de MnS en el elemento de estudio. La presencia de Cl en el material ratifica que el vástago fue corroído por picadura en un ambiente con este elemento y es común que esto se presente en tales condiciones. Las inclusiones vistas en el material base (MnS) actúan como acelerantes en la corrosión presentada y tienden a causar que se inicie en ellas. Con el XRD, se pudieron determinar las fases presentadas en el acero (austenita, s-martensita y a-martensita) y estos resultados fueron corroborados con el análisis hecho en el TEM. Los autores concluyen que el efecto combinado de la gran cantidad de inclusiones de MnS y la martensita deformada afectó de manera adversa la resistencia a la corrosión del material del vástago, lo que provocó que se presentaran picaduras en el ambiente de trabajo.

[21] realizaron un estudio de cómo se producían las fracturas de los ejes de una prensa de tornillo para extracción de aceite de palma. Esta máquina posee dos ejes con maquinado en forma de tornillo helicoidal y uno de ellos se acopla a un motor eléctrico (eje conductor), mientras que el otro simplemente es conducido por el movimiento de su par a 11 rpm. El tiempo de operación de la máquina es de 24 h al día y solo deja de operar los domingos y festivos. La empresa propietaria de la máquina que está ubicada en Malasia reporta la falla del eje después de seis meses de operación. En la inspección visual realizada, se encuentra que el eje está corroído con picaduras y algunos golpes. Las picaduras pueden ser causa de inicio para la presencia de grietas posteriormente. En los análisis químicos, se determinó que el material del eje que presenta la falla es ASSAB 709. Con SEM, se logra establecer que en la zona de falla del eje se encuentran depósitos de corrosión y picaduras. Estas últimas con concentradores de esfuerzos y las inclusiones combinado con las condiciones de operación pueden dar lugar a problemas de fatiga, y reducir la vida útil del eje. La conclusión a la que llegaron los autores era que los ejes operaban en un ambiente corrosivo que tiene un alto contenido ácido a partir del aceite de palma. Esto contribuyó a la formación de picaduras que fueron la principal causa raíz para que los ejes estudiados fallaran de manera prematura.

[22] realizaron un análisis de falla de un cartucho de aire comprimido. Los autores realizaron el estudio de falla sobre dos cilindros fabricados en AW-7075 (σ = 470-560 MPa, σy = 400-500 MPa, dureza = 150 HBW, límite de temperatura en operación = 90-120°C) y AW 6068 (σu = 270-310 MPa, σy = 200-260 MPa, dureza = 95 HBW, límite de temperatura en operación = 120-160°C). Para la evaluación metalográfica, los autores utilizaron un microscopio opto-digital 3D de alta resolución y un equipo de SEM. Para comprender mejor el mecanismo de propagación de la falla en las picaduras encontradas en las probetas, se hizo una modelación asimétrica en 2D por elementos finitos. En el cartucho fabricado en AW-7075, se presentó corrosión en la superficie interior desde la base del elemento hasta la parte en que el cartucho se reduce. También grietas secundarias en el área de transición entre la base y la parte delgada del cartucho. La microestructura de este material consistió en una solución sólida a y Al, Zn, Cu y Mg en forma de precipitados. Asimismo, se observaron picaduras en esta superficie de hasta 280 μm y una capa de óxido (aproximadamente de 40 μm de espesor) formada en la superficie exterior del elemento de estudio a partir de una reacción anódica. La fractura mostrada en este cartucho es similar en todas las zonas observadas y se caracterizó por ser de naturaleza dúctil. En cuanto al cartucho fabricado en AW-6082, la microestructura de este elemento consistió en granos equiaxiales de fase a, precipitados de (Fe,Mn)3SiAl12 y MgSi. Además, se observó Cr fino en partículas intermetálicas. En ambas superficies de este cartucho (interior y exterior), se encontró una capa de óxido de 5 μm que se formó gracias a una oxidación anódica. Basados en esas observaciones y en una cuantificación de los defectos observados en los elementos, los autores aseveran que la corrosión por picaduras se encuentra en la mayoría de las piezas de estudio. De acuerdo con estos análisis metalográficos, el cartucho fabricado con AW-7075 mostró más defectos superficiales que el fabricado con AW-6082. Experimentalmente, los autores también demostraron que el material AW-7075 era peor en cuanto a su resistencia a la corrosión y su sensibilidad a la muesca que el AW-6082, lo que fue corroborado por otros autores que consultaron. Debido al número de defectos computados en ambas muestras, independiente de la resistencia de los materiales, la presencia de estos fue el factor determinante en cuanto a la falla masiva que este cartucho presentó, en especial el fabricado con AW-7075. Los autores sugieren que estos materiales no sean utilizados sin un debido tratamiento superficial para las condiciones de trabajo a las que se somete este elemento, en especial en su parte interior. En sus conclusiones, los autores afirman que la causa principal del fallo de los cartuchos de aire comprimido fueron las picaduras que estos presentaron en la superficie interior, que no tenía ningún tipo de tratamiento superficial, y que, junto con la presión extrema a la que fue sometida esta parte a causa de su exposición al sol, terminó por causar un deterioro acelerado del elemento y su posterior falla.

[23] analizaron un caso de falla por fatiga desde una picadura en un mamparo de un avión. Estas pruebas fueron realizadas en laboratorio en un mamparo de un avión F/A-18 Hornet fabricado de una aleación de aluminio 7050-T7451 tratado con shot-peening. En la inspección visual del mamparo, se observa una grieta que atraviesa una parte significativa de la pieza de estudio (3 mm en la superficie exterior del flanche del mamparo, 6 mm a lo largo de la superficie interna y 6,5 mm de profundidad) y que está asociada a fatiga. Mediante SEM se muestra que la superficie fracturada contiene picaduras y que estas pueden ser consideradas como el origen de la grieta. Esta picadura es comparada con una prueba de laboratorio en la que se somete una muestra de AA7050-T7451 a una exposición durante 7 días a una solución de agua y cloruro de sodio al 3,5%, en una cámara con humedad relativa del 95%. Los autores concluyen que el principal resultado de la investigación fue que, mientras que la fractura por corrosión fue grande, su efecto como iniciador de grieta por fatiga y por ende su tamaño efectivo de pregrieta (EPS, por sus siglas en inglés) fue significativamente menor. Este EPS es consistente con el concepto de grieta principal que fue creciendo de manera exponencial debido a las condiciones de carga del elemento analizado. El tratamiento de shot-peening mitigó la propagación de grieta significativamente para casos en los que el material tenía defectos superficiales después de su manufactura. Para casos como las picaduras, el shot-peening actúa de caso contrario y el beneficio de este tratamiento se pierde en este tipo de discontinuidades.

[24] investigaron la causa de falla de ruedas de ferrocarril que fallaron por fatiga inducida por la corrosión. La rueda número 1 presentó agrietamiento por fatiga a través de toda la placa que forma parte de la rueda, que parece haberse originado a partir de una discontinuidad en la superficie, probablemente una picadura por corrosión. A partir del análisis visual realizado una vez se retiraron los productos de la corrosión utilizando una mezcla de HCl y hexametilentetramina, se estableció una profundidad máxima de la picadura de 0,8 mm con una longitud máxima de 4 mm con una forma semielipsoidal. Del análisis SEM de la superficie de falla, se establece una fractura iniciada en las picaduras de la corrosión con una condición de casi hendidura (cleavage), sin estriaciones de fatiga. El análisis SEM de la frontera entre la superficie exterior y la superficie de fractura mostró una diferenciación entre estas zonas causado por el rompimiento abrupto, lo que es una característica general de la fatiga por hendidura. Algunas secciones de estas superficies fueron cortadas y se analizaron metalográficamente tras lo cual se encontró una estructura perlítica sin iniciación de grietas en otros lugares diferentes de las picaduras por corrosión. La superficie posterior de la rueda fue analizada mediante un medidor óptico de contornos 3D y se encontró una rugosidad promedio de 28 μm y una profundidad máxima de picadura por corrosión de 220 μm. Una segunda rueda fue analizada visualmente y se hallaron dos superficies de fractura con características diferentes denominadas A y B. La superficie de fractura A se extendió a través de la placa en dirección circunferencial, mientras que la superficie B se extendió a través de la placa como una semielipse. Las superficies de fractura A y B se originaron en una picadura por corrosión con una profundidad de aproximadamente 0,4 mm y una longitud de 2 mm. Sin embargo, el análisis SEM de la superficie B mostró otras grietas, lo que indica que las picaduras por corrosión en la superficie pueden inducir agrietamiento bajo esfuerzos similares a los que se aplicaron sobre la grieta principal. El análisis de la superficie posterior de esta segunda rueda mostró diferentes morfologías sobre esta superficie y se hallaron desde regiones sin corrosión hasta regiones con corrosión, así como con picaduras debidas a la corrosión. Sin embargo, estas marcas de deterioro corrosivo se deben, principalmente, a que las ruedas estuvieron a la intemperie después de producirse la falla y son producto del contacto de esta superficie con el rocío o la humedad de la lluvia.

Los investigadores realizaron un análisis de elementos finitos (FEA, por sus siglas en inglés) y realizaron un procedimiento experimental para estimar tanto la vida como la resistencia a la fatiga del material de la rueda. Por tanto, probetas de 8 mm de diámetro fueron fabricadas a partir de cortes radiales de material extraídos de la rueda agrietada. En cuanto al modelo computacional, este fue desarrollado en software comercial como ANSYS y COSMOS/M, con 48 803 elementos con 53 761 nodos mediante el que se estimaron las condiciones del material simulando el proceso de temple con un enfriamiento forzado. De igual forma, fueron estimadas las cargas máximas sobre la rueda según el estándar de la Sociedad Americana de Ferrocarriles (AAR, por sus siglas en inglés). Para el análisis de los esfuerzos, se utilizaron los valores obtenidos en el modelo computacional y se empleó el criterio de los senos que implica que el esfuerzo cortante octaédrico es reducido a un esfuerzo estático en función de las propiedades del material y de algunos factores constantes, de forma que un número positivo implica una falla, mientras que uno negativo una condición segura. Los valores de los factores involucrados en el modelo utilizado fueron calculados a través de pruebas controladas para la medición de la resistencia a la fatiga axial. Al mismo tiempo, la influencia de la corrosión sobre la resistencia a la fatiga fue investigada de manera que la mitad de las probetas disponibles para la prueba fueron corroídas intencionadamente a través de la inmersión en una solución 3,5% NaCl durante 8 días y la otra mitad de las probetas dispuestas para la corrosión durante 32 días. Posteriormente, se analizó la rugosidad superficial de las probetas corroídas, y las que no se corroyeron tanto con la medición de la morfología superficial como con el análisis a través de SEM.

Como resultado de estas mediciones se encontró que la superficie de las probetas no corroídas está prácticamente lisa, mientras que las que fueron corroídas presentan gran rugosidad y picaduras con profundidades de hasta 291 μm en las que fueron corroídas durante 32 días. De los resultados obtenidos de la prueba de resistencia a la fatiga se estableció que este valor decrece con el incremento del tiempo de inmersión en el medio corrosivo, además el valor de los parámetros A y alfa necesarios para el cálculo del esfuerzo ortogonal estático muestran que A decrece con el incremento del tiempo de inmersión y que alfa no muestra variación significativa con diferentes tiempos de inmersión.

El análisis SEM de las superficies de las probetas fracturadas por fatiga indica que para la probeta sin corrosión la grieta se originó desde la superficie, mientras que para las probetas sometidas a corrosión la grieta de fatiga lo hizo en una picadura considerable que se encontraba en la superficie y alcanzaba profundidades de 300 μm.

Los resultados del análisis de elementos finitos se utilizaron para alimentar el modelo de los senos y permitió establecer los lugares con mayor probabilidad de falla tanto para los especímenes no corroídos como para los que fueron sometidos a ataque corrosivo durante 8 y 32 días. De estos resultados, se pudo determinar que, mientras los especímenes no corroídos se encuentran en una condición segura, los que fueron sometidos a corrosión durante un mayor periodo se hallan en falla inminente.

Como conclusión, los investigadores establecieron que, aunque el material de la rueda fue granallado en busca de mejorar la resistencia a la fatiga, el efecto de este granallado es nulo en los puntos en los que la picadura supera el valor de 0,8 mm, como la picadura observada en las ruedas. Asimismo, el valor del factor de concentración de esfuerzos obtenido mediante la solución del modelo FEM para la geometría de la rueda es bajo respecto del valor que puede alcanzarse en la realidad, dado que la superficie interna de las picaduras es totalmente rugosa e incrementa este valor considerablemente, lo que provoca con mayor facilidad la generación de grietas a la fatiga. Además, dado que el valor crítico obtenido para la profundidad de las picaduras de corrosión es del orden de 300 μm, este valor es un valor conservador para el inicio de grietas y se recomienda realizar una inspección periódica y una lubricación de las superficies con el fin de evitar la iniciación de las picaduras o la iniciación de grietas por fatiga en picaduras ya existentes.

[25] realizaron una investigación sobre el fenómeno de corrosión asistida por tensión en un tubo de producción de crudo fabricado en acero L80 con diámetro de 3-1/2". La falla reportada en el tubo por la compañía petrolera que operaba el pozo se produjo a 300 m de profundidad y este elemento estaba en una orientación vertical. Las condiciones de operación fueron temperatura en el agujero > 180°C, temperatura en la cabeza del pozo entre 60°C y 90°C. La muestra tomada del tubo es de 1 m. En cuanto al agua que se encuentra en contacto con el tubo, un análisis típico arrojó los siguientes resultados: pH = 7,8, cloruros [ppm] = 2600, hierro [ppm] = 34, sulfatos [ppm] = 700, total de sólidos disueltos [ppm] = 8530, CO2 disuelto [ppm] = 100 y H2S disuelto = 330. Las técnicas utilizadas para detectar las microgrietas en el elemento de estudio fueron SEM-EDS, microscopia óptica, XRD y curvas de polarización de Tafel. En la primera revisión superficial, el material muestra una estructura de martensita revenida como resultado de un proceso de templado y revenido en el acero. Con el análisis por SEM, se pudo observar que el material está cubierto con incrustaciones de productos de corrosión. Estas se encuentran en picaduras que vienen desde el interior del tubo hacia el exterior en gran cantidad. El espectro del EDS mostró que los productos de corrosión tienen un pico alto de S además de elementos como Fe y Mn. Con el análisis de XRD, se confirma que los productos de corrosión encontrados corresponden a FeS, FeS2 y Fe7S8. Los ensayos de pendiente de Tafel fueron efectuados en unas soluciones de 0,2M de cloruro de sodio (NaCl) y 0,2M de NaCl + 0,1M de tiosulfato de sodio (Na2S2O3) para las zonas afectadas y sin afectar del material de estudio. Los datos obtenidos en cuanto a velocidades de corrosión en el material affectado fueron 18 mpy con la primera solución y 144 mpy con la segunda solución. Con respecto al material sin ninguna afectación, las velocidades de corrosión fueron 1,5 mpy y 17 mpy con las soluciones correspondientes. Esto significa que el material sufrió un debilitamiento en cuanto a su resistencia a la corrosión de manera significativa, por lo que ocasionó pérdida de masa de manera acelerada cuando el material estaba en un estado de afectación por el S. Los autores concluyen que el tubo falló a causa de un adelgazamiento de la pared de manera localizada y una posterior perforación. La corrosión dio lugar a la perforación del tubo mediante el mecanismo de corrosión por tensiones. La reacción de corrosión fue provocada por sulfuros de hidrógeno (H2S) en esa ubicación del tubo que estaba sometido a grandes esfuerzos, lo que ocasionó el deterioramiento acelerado.

[26] realizaron un análisis de falla de un sistema de bomba sumergible que colapsó por una grieta en un tornillo de ensamble por corrosión bajo tensión. Este elemento estaba acoplando el motor superior con un motor intermedio (390 HP de potencia cada uno) dentro del cuerpo del sistema. El tornillo que presenta la falla es de cabeza hexagonal de 0,437-20 UNF x 1,50. La fractura se presenta cerca de la cabeza, el material según el fabricante corresponde al Monel K-500 y las dimensiones son correspondientes a la norma ANSI B18.2.1. La falla en el elemento se presenta después de 561 días de servicio. En cuanto a las condiciones de servicio, el perno estaba expuesto a temperaturas alrededor de 300°C, ambiente acuoso corrosivo (1% de petróleo y 99% de agua) y las cargas estáticas sobre el elemento eran del peso de los equipos que estaba uniendo. Los análisis efectuados por los autores para determinar la causa raíz de falla fueron pruebas de dureza según la norma ASTM E18, mediciones de la composición química, inspección visual y análisis microestructural. La dureza hallada en el material correspondió a 35,6 Rockwell C (HRC), que es muy cercano al valor encontrado en la literatura del material del perno. En las pruebas de microdureza efectuadas bajo la norma ASTM E384, el material mostró valores de 360 Vickers (HV) que corresponden a valores nominales del Monel K-500. Posteriormente, se analizó químicamente el elemento de estudio correspondiente a un acero de medio carbono utilizado en pernos estructurales de acuerdo con la norma ASTM A449-14. Comparando el elemento con falla con un elemento sin falla suministrado por el propietario del sistema, se corroboró que el material del elemento fallado no era la aleación Monel K-500. El perno con falla mostró una microestructura de martensita revenida con varios granos de fe-rrita, típica de un material sometido a procesos de templado y revenido. También se muestra que el material mostraba pequeñas regiones de ferri-ta y carburos. Las roscas del perno fueron hechas por rolado. Varias grietas se encontraron en la superficie de la rosca, que pudieron ser originadas por picaduras con una propagación transgra-nular. Para los autores, esto se presenta cuando la falla es por corrosión bajo tensión. Asimismo, concluyen que el perno de estudio presentó falla debido a que el material del que estaba fabricado no corresponde a las especificaciones del material de diseño. Además, por su baja resistencia a la corrosión, el elemento comenzó a corroerse por picaduras al estar expuesto a un ambiente de trabajo con alto contenido de azufre, y combinado por la carga estática a la que estaba expuesto el perno, que falló de manera catastrófica. Por último, los autores proponen como el mecanismo más probable de falla del elemento de estudio la corrosión bajo tensión.

[27] identificaron la causa raíz de falla de placas de acero estructural A36 revestidas con láminas de acero inoxidable 316L que presentaron agrietamiento en ambientes alcalinos. Las placas de acero estructural fueron utilizadas para la construcción de la torre y las láminas de acero inoxidable se emplearon para formar una capa cilíndrica interna. El proceso de soldadura TIG fue utilizado para unir las láminas de acero 316L entre sí y la superficie de acero estructural, que se realizó sin material de aporte. La torre inició su operación en mayo de 2011, que almacenaba pulpa de papel a 90°C con un pH entre 11 y 12 debido a la presencia de NaOH y Na2SO4. Para agosto de 2012, la mayoría de las placas de acero 316L presentaban corrosión y agrietamiento.

Los investigadores desarrollaron una prueba experimental para determinar el efecto que tenía la solución contenida en la torre sobre la formación de hendiduras en el acero inoxidable soldado. De esta forma, se preparó una solución 0,01 mol/L de NaOH y 0,003 mol/L de Na2SO3, con el fin de simular la solución alcalina que se almacena en la torre. Se cortaron láminas de acero tanto del acero 316L como del A36 de forma que al soldarse pudieran sujetarse en el dispositivo que se construyó para que las placas quedaran sujetas a flexión estática y bajo el ataque corrosivo de la solución. Por tanto, las láminas se sometieron a flexión de cuatro puntos y durante 36 h soportaron el ataque de la solución a 90°C.

Los resultados del examen de la corrosión inducida en las placas muestran que la corrosión se produjo, predominantemente, en la superficie externa de las láminas de revestimiento que se encuentran en contacto con el acero estructural A36. El metal soldado se corroyó más agresivamente que el metal base debido a que el proceso de soldadura tiene efectos negativos sobre la resistencia a la corrosión del acero inoxidable 316L. Se encontraron picaduras y grietas sobre la superficie de la soldadura que fueron analizadas mediante SEM y EDS tras lo cual se hallaron fundamentalmente sulfuros y óxidos. Del análisis de las grietas encontradas, se estableció que son grietas frágiles con ramificaciones, que se iniciaron desde la superficie externa hacia la superficie interna; algunas otras grietas lo hicieron desde el interior de las picaduras por corrosión avanzando intergranularmente (cleavage).

El análisis metalográfico identificó que el enfriamiento rápido después del proceso de soldadura dio lugar a un alto contenido de ferrita delta en la frontera dendrítica de la zona impactada por el calor, que puede afectar la resistencia del material y la formación de picaduras por corrosión. Por tanto, la microestructura sensible y la presencia de esfuerzos residuales pueden causar la falla de la delgada capa de óxido autopasivante que se forma sobre el acero inoxidable. De esta forma, la presencia de segundas fases y la segregación dendrítica permiten explicar la baja resistencia del acero 316L a la corrosión.

Los investigadores concluyeron que el material presentaba grietas frágiles, transgranulares y ramificadas que se propagaron verticalmente a la soldadura, lo que produjo el desarrollo de la corrosión bajo esfuerzo SCC en las placas de acero 316L. La presencia de ferrita-delta cercana a la zona de afectación térmica redujo la resistencia a la corrosión del material.

[28] realizaron el análisis de falla de los tubos de pared en una caldera acuotubular fabricados en SA-210-A1 que funcionaban a 350°C y 15 MPa. Estos tubos tenían un diámetro exterior de 57 mm y un espesor de 5,4 mm en su estado inicial. Para obtener la causa raíz de la falla, los autores realizaron el corte de cuatro muestras de diferentes tubos de la caldera y obtuvieron variaciones de composición química. La dureza de las muestras fueron superiores a 79 HRB, parámetro que demostró que el material estaba en el límite superior de dureza según la norma para aceros sin costura grado A1 que hacía el material susceptible al agrietamiento. También se observaron picaduras en las muestras debido al oxígeno en la superficie interna de los tubos que actúo como concentrador de esfuerzo para la iniciación y propagación de las grietas producidas por esfuerzos y corrosión. Después de analizar todo lo encontrado, los autores determinaron que los tubos de la caldera fallaron debido a este comportamiento de corrosión bajo tensión por la combinación de esfuerzos residuales producidos por el concentrador de esfuerzo que es el aro de unión del tubo con la pared de la caldera, además de las picaduras encontradas. Estas fueron causadas por un tratamiento inadecuado del agua utilizada y actuaron como concentradores de esfuerzo para el inicio y la propagación de las grietas.

[29] estudiaron la corrosión por tensión de un rotor de turbina de vapor que tenía una capacidad de 60 MW. Los autores aplican la metodología de RCA para ver cuál es la posible causa de la falla de este elemento mediante análisis metalográfico y de integridad. La falla presentada se originó a las 198 000 h de operación de la turbina aproximadamente y se habían acumulado 488 encendidos de este equipo en ese tiempo de operación (83 encendidos en frío, 115 encendidos en tibio y 270 encendidos en caliente). El primer síntoma que se detectó en cuanto a la falla del rotor fueron las altas vibraciones que de manera casi inmediata ocasionaron rotura en parte de los álabes móviles de la turbina. Cuando la turbina se pudo intervenir, se encontraron múltiples afectaciones en sellos, acoples, álabes y demás piezas del equipo. A partir de esto, los autores prepararon diferentes pruebas para realizar la investigación de la falla. Entre las cuales estuvieron: a) inspección de partículas magnéticas, b) mediciones de la geometría del rotor, c) análisis metalográfico y d) análisis mecánico. En el primer análisis, se observa que el rotor no tenía discontinuidades, lo que sugería que este aún no estaba para una reparación. Las mediciones tomadas estaban en las magnitudes correctas según los diseños estipulados del elemento de estudio. En cuanto a los análisis metalográficos (hechos en la superficie del eje en la región de la entrada de vapor), revelaron que el material no tenía algún tipo de inclusiones u otro cambio estructural que fuese en deterioro del rotor. Para encontrar la causa raíz de la falla, los autores optaron por realizar las pruebas mecánicas y metalográficas sobre los residuos de los discos del rotor en sus etapas 6 y 7. Las micrografías muestran que el agrietamiento observado en el rotor es común en elementos que sufren corrosión bajo tensión. En la microestructura del material, se observa que hay grietas intergranulares llenas de óxidos. El resto de la microestructura muestra un material con bainita revenida sin restos de ferrita. Además, había presencia de carburos en los límites de grano. En el análisis mecánico, los autores modelan el perfil del rotor y obtienen que las temperaturas de operación en las etapas 6 y 7 era de 113°C y 105°C, respectivamente. Los cálculos de integridad mecánica mostraron que la ranura de la etapa 7 tiene los esfuerzos más significativos. Según los resultados obtenidos, los autores pudieron determinar que la causa raíz de la falla en el rotor fue el agrietamiento iniciado por la corrosión bajo tensión del rotor y los esfuerzos excesivos al que este estaba sometido en la operación.

[30] investigaron la corrosión presentada bajo tensión de un intercambiador de calor que calentaba agua. Para hacer este análisis de falla, los autores siguieron la siguiente metodología: a) condiciones de trabajo, b) inspección visual y c) experimentación. El intercambiador de calor estaba hecho de acero inoxidable austenítico y era un equipo tipo U utilizado para disminuir la temperatura del gas reformado. Este gas entraba en el intercambiador a 385°C y 3,9 MPa, y en la salida, tenía una temperatura de 168°C. La composición de este gas reformado era principalmente CO2, CO, H2, CH4 y N2. Por el lado de la carcasa, fluía agua a 6 MPa y con temperatura de entrada de 115°C y temperatura de salida de 241°C. En la inspección visual, encontraron muchas grietas en el área de la soldadura de los tubos y la placa donde van estos conectados. En la carcasa y en la placa de partición del equipo, no se vio alguna grieta. En la parte de entrada de los gases, se observaron unos depósitos negros fuertemente adheridos y unos residuos blancos suaves en la placa de los tubos. Las muestras tomadas del equipo fueron analizadas químicamente por fluorescencia de rayos X (XRF), micrografías hechas en microscopio óptico, fractografías realizadas por SEM con EDX y pruebas de tracción siguiendo la norma ASTM E8. Según los resultados obtenidos en el XRF, el material de estudio es un acero inoxidable AISI 316L. La microestructura observada es de auste-nita y se observan grietas ramificadas en el material. También se detecta la formación de carburos de cromo en las fronteras de grano consecuencia del sobrecalentamiento y sensibilización del material. En el SEM, se revelan grietas intergranulares y transgranulares en el acero, lo que sugiere una rotura frágil. El analizador EDX del SEM muestra que el material tiene un alto contenido de S en las superficies de falla. Con el equipo de XRD, se observa qué compuestos de S y carburos de cromo se encuentran en el área de falla. Los análisis químicos de los depósitos blancos encontrados en el equipo muestran un contenido de 590 ppm de cloruros, un pH de 10,8 y una concentración cáustica del 20%. Después de reunir todos los resultados, los autores concluyen que los depósitos hallados se produjeron debido a errores de apagado del equipo. La presencia de azufre del lado del gas en el proceso formó ácido politiónico durante los apagados. Este ácido produce en el equipo corrosión bajo tensión y posteriormente la falla presentada es acelerada por los agentes encontrados en el agua con el que opera el calentador.

Fallas provocadas por insuficiência en diseño, operación, mantenimiento y calidad en el material o en el montaje