Introducción

| Nomenclatura | |||

|---|---|---|---|

| E s | Energía del sistema termodinâmico | ρa | Densidad del aire |

| Q in | Calor que entra al sistema | h ext | Entalpía del aire externo |

| Q out | Calor que sale del sistema | h int | Entalpía del aire interno |

| W in | Trabajo que entra al sistema | ṁ p | Flujo másico del producto |

| W out | Trabajo que sale del sistema | C pp | Calor específico del producto |

| m in | Masa que entra al sistema | T i | Temperatura inicial del producto |

| m out | Masa que sale del sistema | T r | Temperatura final del producto |

| V in | Velocidad del fluido al entrar al sistema | P n | Potencia mecánica del eje |

| V out | Velocidad del fluido al salir del sistema | η m | Eficiencia del motor |

| Z in | Altura potencial del fluido entrando al sistema | P I | Potencia eléctrica de iluminación |

| Z out | Altura potencial del fluido saliendo del sistema | P DE | Potencia eléctrica del dispositivo electrónico |

| h in | Entalpía de entrada del sistema | N h | Horas diarias de trabajo del compresor |

| h out | Entalpía de salida del sistema | COP | Coeficiente de rendimiento |

| g | Constante de gravedad | P g | Potencia del generador fotovoltaico |

| Q̇in | Carga de calor que entra al sistema | E t | Consumo energético diario del refrigerador |

| Q̇ out | Carga de calor que sale del sistema | F u | Factor de uso |

| Ẇ in | Potencia de entrada al sistema | G CEM | Factor de conversión |

| Ẇ out | Potencia de salida del sistema | G | Irradiación solar diaria |

| ṁ in | Flujo de calor entrante al sistema | F s | Factor de sombra |

| ṁ out | Flujo de calor saliente del sistema | η g | Rendimiento global de la instalación solar |

| Q̇ l | Carga de calor extraído en la cabina | η r | Eficiencia del regulador |

| Q̇ h | Carga de calor que rechaza la nevera | η b | Eficiencia de la batería |

| h 1 | Entalpía en la aspiración del compresor | η i | Eficiencia del inversor |

| h 2 | Entalpía en la descarga del compresor | C b | Capacidad del acumulador (baterías) |

| h 3 | Entalpía a la salida del condensador | V R | Voltaje máximo de entrada al regulador |

| h 4 | Entalpía a la entrada del evaporador | V g | Voltaje de salida del generador fotovoltaico |

| ṁ r | Flujo mâsico de refrigerante | V b | Voltaje del acumulador (baterías) |

| Q t | Energía frigorífica de la cabina | I r | Corriente máxima de entrada al regulador |

| Q̇ 1 | Ganancia de calor en cerramientos | I g | Corriente de salida del generador fotovoltaico |

| Q̇ 2 | Ganancia de calor en puerta de cristal | P d | Profundidad de descarga |

| Q̇ 3 | Carga de calor por infiltraciones de aire | ∀ext | Volumen externo de la cabina |

| Q̇ 4 | Carga de calor de productos para refrigerar | α | Ancho de la cabina |

| Q̇ 5 | Ganancia de calor por motores | b | Altura de la cabina |

| Q̇ 6 | Carga de calor por iluminación | C | Profundidad de la cabina |

| Q̇ 7 | Carga de calor de artefactos electrónicos | f CA(δ) | Función costo del aislamiento térmico |

| hr 1 | Horas diarias de transferencia de calor Q̇1 | f CE(δ) | Función costo de la energía eléctrica |

| hr 2 | Horas diarias de transferencia de calor Q̇2 | ∀ais | Volumen de aislamiento térmico |

| hr 3 | Horas diarias de transferencia de calor Q̇3 | C a | Costo del material aislante |

| hr 4 | Horas diarias de transferencia de calor Q̇4 | C e | Tarifa de energía eléctrica |

| hr 5 | Horas diarias de transferencia de calor Q̇5 | v | Caudal del ventilador |

| hr 6 | Horas diarias de transferencia de calor Q̇ 6 | C p_a | Calor específico del aire |

| hr 7 | Horas diarias de transferencia de calor Q̇ 7 | ΔT a | Salto térmico del aire forzado |

| λ | Conductividad térmica | COE | Coeficiente de energía |

| δ | Espesor de aislamiento | CE | Consumo específico |

| K | Transmitancia térmica del cristal | CEP | Consumo específico del producto |

| A c | Superficie de los cerramientos | IEE | Índice de eficiencia energética |

| S | Superficie acristalada | E24h | Electricidad del refrigerador sin carga |

| Δ T | Salto térmico | αf | Factor de ajuste energético |

| n | Número de renovaciones de aire | M | Factor de corrección de volumen |

| ∀n | Volumen interno de la cabina | N | Factor de corrección de volumen |

Los sistemas energéticos satisfacen muchos servicios como iluminación, calefacción, aire acondicionado, refrigeración, comunicación, entre otros [1]. La utilización desmesurada de energía eléctrica y la explotación de combustibles fósiles ha originado alertas a escala mundial sobre las dificultades de suministro, el agotamiento de los recursos primarios y los graves impactos ambientales [2]. Por esta razón, el mejoramiento de la eficiencia energética, el uso racional de la energía y la reducción de la demanda energética han sido destacadas como opciones de mitigación, según el Grupo Intergubernamental de la Convención Marco de las Naciones Unidas sobre el Cambio Climático [3]. Uno de los servicios indispensables producidos por la electricidad es la refrigeración de alimentos y bebidas. Sin embargo, un estudio realizado en Colombia concluye que esta aplicación es la principal consumidora de energía eléctrica en hogares y negocios comerciales, debido al uso de neveras convencionales y antiguas [4].

Muchos países han aplicado políticas energéticas para reemplazar refrigeradores convencionales por otros más eficientes. En Japón, los usuarios consideran seriamente la eficiencia en la compra de refrigeradores nuevos, y en 2018 estos equipos alcanzaron el 12.3 % del consumo total de un hogar [5]. En China los estándares de eficiencia energética promovieron la producción y el uso de refrigeradores de alta eficiencia que potencialmente ahorrarán entre 588 y 1180 TWh de electricidad entre 2003 y 2023 [6]. Y en Australia, un estudio de 2020 estimó un ahorro energético anual del 53 % por el reemplazo de refrigeradores eficientes [7].

En Colombia durante 2012 los refrigeradores consumieron el 43 % de la energía eléctrica demandada por los sectores residencial y comercial [8]. En 2015 los refrigeradores aportaron el 47 % de la demanda total de electricidad en los hogares de Ghana [9]. Y en México el frigorífico representa alrededor del 30 % del consumo total de electricidad en un hogar [10]. La nevera, aunque es un electrodoméstico de alto consumo, no es el elemento de mayor potencia eléctrica [11]. Si se compara con otros electrodomésticos, la potencia eléctrica promedio de los refrigeradores es de 200 W, comparado con los 2000 W de un microondas; no obstante, su elevado gasto energético obedece a que permanece en operación por más tiempo que otros artefactos [12].

Estos hechos se reflejan en una situación específica que afronta un fabricante de equipos de refrigeración comercial. La compañía ha reportado peticiones de sus clientes, la mayoría de tiendas pequeñas en zonas urbanas y rurales, quienes afirman que la factura de electricidad se incrementó significativamente desde la adquisición de los refrigeradores en sus locales comerciales. Adicionalmente, en muchas áreas rurales de Colombia se presenta una baja cobertura del suministro eléctrico, que además no es confiable [13] y afecta la operación de los refrigeradores, y por tanto, la actividad comercial. Ante estos hechos, a la compañía le preocupa la posible disminución en la oferta de sus equipos si no toma medidas correctivas.

Basado en lo anterior, se promueve un proyecto de desarrollo tecnológico cuyo objetivo principal es construir un refrigerador de mayor eficiencia energética, con suministro independiente de electricidad mediante energía solar fotovoltaica. Con los resultados obtenidos, se pueden sustentar las decisiones pertinentes para fabricar refrigeradores de bajo consumo energético, menor huella de carbono y precio favorable.

Materiales y métodos

Eficiencia energética

Proporción cuantitativa entre la capacidad energética entregada por un dispositivo y el consumo de energía empleado [14].

Funcionamiento del refrigerador

Un refrigerador funciona mediante un proceso termodinámico que extrae calor de un recinto cerrado y de los cuerpos contenidos dentro para bajar la temperatura [15]. Este proceso, denominado refrigeración, está fundamentado en las leyes de la termodinámica, y sus aplicaciones son múltiples. La ley cero de la termodinámica establece que la diferencia de temperatura entre dos cuerpos produce naturalmente una fuerza impulsora que transfiere un flujo de calor desde el cuerpo a mayor temperatura hacia el cuerpo de menor temperatura, hasta alcanzar el equilibrio térmico [16]. El enfriamiento a temperatura menor respecto al entorno no es un sistema termodinámico natural [17]. Por tanto, para lograr la transferencia de calor desde el cuerpo de menor temperatura hacia el cuerpo de mayor temperatura es necesario introducir al sistema termodinámico energía en forma de trabajo.

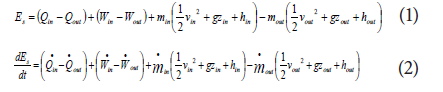

La primera ley de la termodinámica establece que la energía en un sistema donde se experimenta un proceso no se puede crear ni destruir, solo transformarse y conservarse. Esta energía se manifiesta en la frontera del sistema, y puede transferirse hacia o desde el mismo en tres formas: calor, trabajo y flujo másico. La energía que gane o pierda el sistema durante el estado inicial y el estado final del proceso se balancea con la diferencia entre las cantidades transferidas hacia dentro y hacia fuera del sistema [16]. Las ecuaciones (1) y (2) expresan la primera ley de la termodinámica en su forma energética y en su forma de transferencia energética, respectivamente.

La segunda ley dela termodinámica considera que, de toda la cantidad de energía usada en un proceso, la calidad energética es la fracción transformada en energía útil, mientras que la energía complementaria sufre una degradación y se transforma en energía desaprovechada [16].

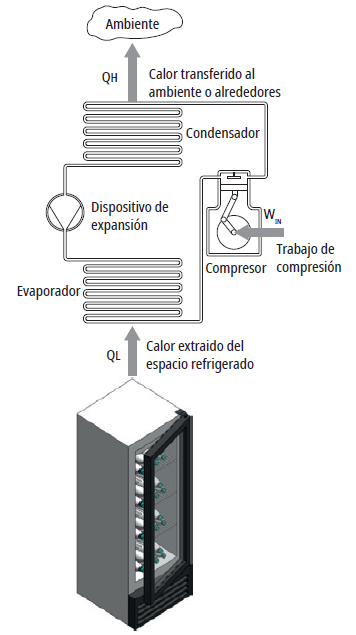

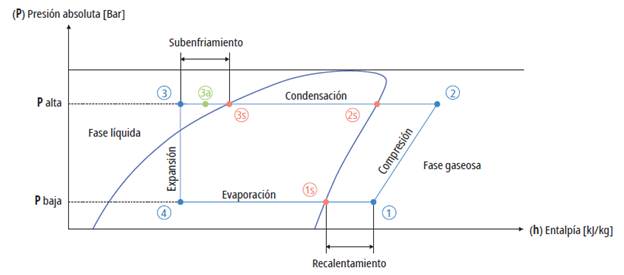

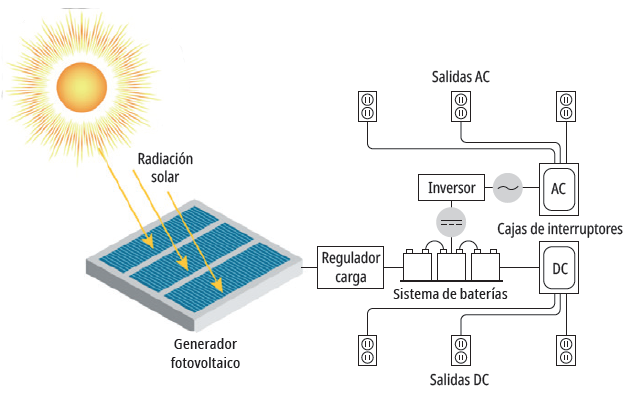

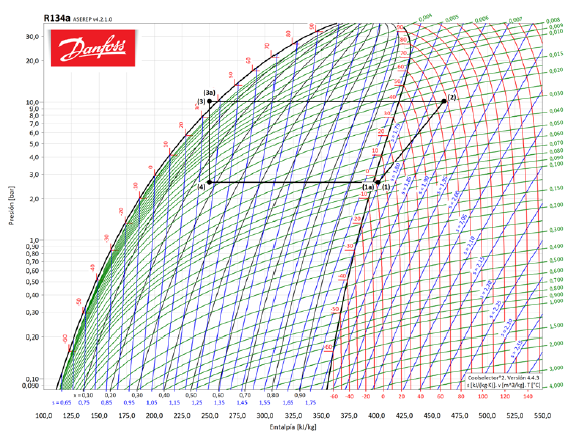

Una nevera opera mediante un ciclo donde el fluido de trabajo es un refrigerante, que tiene la propiedad de ebullira bajas temperaturas y recorre durante el ciclo distintos componentes, como se muestra en la figura 1. El ciclo posee cuatro etapas, como se ilustra en el diagrama de Mollier de la figura 2. La primera etapa inicia con la potencia proporcionada al sistema (Ẇi) por medio del compresor, que aspira el gas procedente del evaporador para comprimirlo y descargarlo a elevada presión y temperatura hacia la segunda etapa que ocurre en el condensador. En esta etapa el refrigerante libera calor (Q̇H) desde la superficie caliente del condensador hacia el ambiente, y al mismo tiempo cambia progresivamente a su fase líquida para dirigirse a la tercera etapa que sucede en el dispositivo de expansión.

En este dispositivo, que puede ser un tubo capilar o una válvula de expansión, las moléculas son atomizadas y se expanden, originando una disminución de la presión y temperatura del refrigerante para finalmente enviarlo a la cuarta etapa desarrollada en el evaporador, que produce el efecto refrigerante donde el calor extraído (Q̇L) de la cabina se transfiere hacia la superficie fría del evaporador permitiendo que el refrigerante absorba el calor removido, mientras gradualmente pasa a estado gaseoso para iniciar de nuevo el ciclo. Cuando la cabina se encuentra refrigerada a la temperatura establecida, el compresor se detiene hasta que la cabina vuelve a ganar calor en su interior y su temperatura se eleve por encima de lo establecido en el termostato. De esta manera, mediante una estrategia de control on-offse mantendrá el nivel térmico deseado.

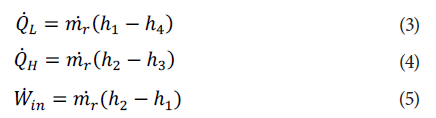

Con el diagrama de Mollier se pueden calcular las potencias frigorífica y calorífica, además del trabajo requerido en el compresor, usando las siguientes ecuaciones:

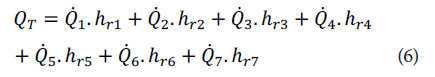

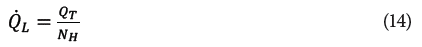

El calor extraído del espacio refrigerado depende de las ganancias de calor que se producen dentro de la cabina. Estas cargas térmicas se calculan simplificadamente empleando el método instantáneo, donde no se considera acumulación de calor en la cabina [18] como lo indica la ecuación (6).

Desde la ecuación (7) hasta la (13) se muestra cómo calcular cada ganancia de calor.

Las energías térmicas de Q̇1, Q̇2, Q̇3 Y Q̇4 se cuantifican para un periodo de 24 horas al día, mientras que las horas de funcionamiento de las ganancias de calor para motores, iluminación y dispositivos electrónicos dependerá de lo que establezca el fabricante. De esta forma la potencia frigorífica requerida se calcula tomando la energía térmica diaria y dividiéndola entre las horas de funcionamiento al día del compresor, que se estiman entre 14 y 18 horas [19], como indica la ecuación (14). Esto permite al refrigerador tener una reserva de potencia distribuida en ciclos de encendido y apagado del compresor durante el día [20].

Aplicando la primera ley de la termodinámica al refrigerador, mediante la ecuación (2) y suponiendo que el ciclo opera en estado estacionario se obtiene:

Aplicando la segunda ley de la termodinámica al balance energético de la ecuación (15), se identifica que, de todo el calor rechazado al ambiente (Q̇H), la calidad energética es el calor extraído (Q̇L) de la cabina, que se produce artificialmente por una fracción de trabajo (Ẇin) introducido al sistema. Considerando el concepto de eficiencia energética, el ciclo de refrigeración óptimo es aquel que remueve el mayor calor del espacio refrigerado, empleando el mínimo trabajo posible. A esta relación se denomina coeficiente de rendimiento (COP) y se calcula de la siguiente manera:

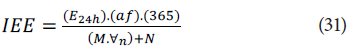

Instalaciones autónomas de energía solar fotovoltaica

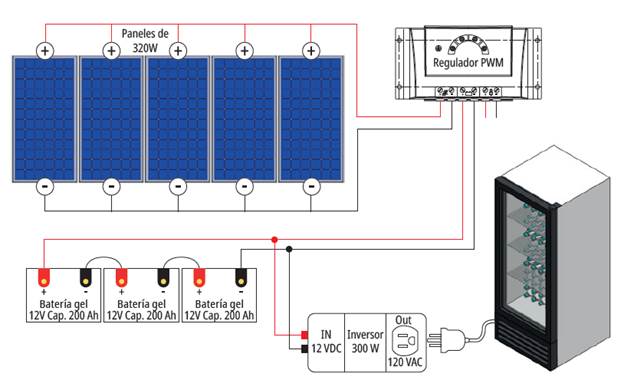

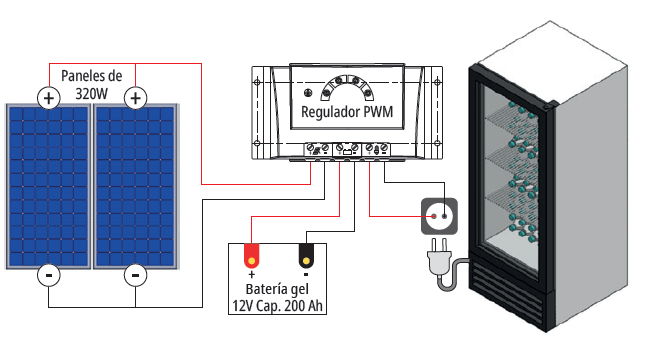

Normalmente son de autoconsumo y potencia modesta, sin conexión a la red y utilizadas en los sectores doméstico, de telecomunicaciones y en zonas rurales [21]. El generador fotovoltaico entrega la potencia necesaria a la instalación y se conforma de un arreglo de paneles fotovoltaicos que convierten una fracción de la radiación solar en electricidad DC [22]. Un controlador de carga regula el valor de la tensión nominal en DC a la que trabajan los elementos de consumo y las baterías, además de que evita sobrecarga y sobre descarga del sistema de acumulación, prolongando su vida útil [22]. El acumulador, compuesto de un arreglo de baterías, se encarga de almacenar una reserva energética para proporcionar electricidad durante los periodos nocturnos o de nubosidad [22]. El inversor transforma la corriente continua en la corriente alterna requerida por los aparatos consumidores o la red eléctrica [22]. A continuación, se muestra el esquema generalizado de una instalación solar fotovoltaica para autoconsumo:

Fuente: adaptado de Photovoltaic Solar Energy [23].

Figura 3 Esquema de instalación solar fotovoltaica aislada

La potencia del generador fotovoltaico se calcula con la siguiente ecuación:

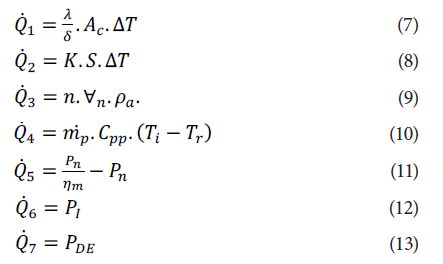

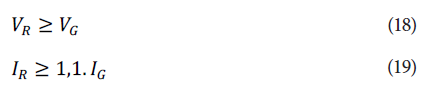

El regulador de carga se selecciona cumpliendo las siguientes condiciones:

La capacidad del acumulador se calcula mediante la siguiente ecuación:

El inversor se selecciona teniendo en cuenta que la tensión a su entrada coincida con la tensión del sistema de baterías y que su potencia nominal sea equivalente a la potencia instalad a de los equipos consumidores en corriente alterna.

Caso de estudio. Diagnóstico del refrigerador convencional

Se analiza un refrigerador comercial de 218 litros de volumen neto. El estudio inicia con un balance energético del dispositivo convencional, para establecer una línea de base que proporcione las posibilidades de mejorar su eficiencia energética.

Modelo geométrico de la cabina del refrigerador

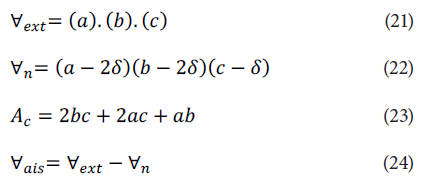

Se muestra en la figura 4, del cual se establecen las siguientes ecuaciones:

Características del refrigerador convencional

Las características del refrigerador se muestran en la tabla 1.

Tabla 1 Especificaciones técnicas del refrigerador convencional

| Volumen interno de la cabina | 218 litros |

| Dimensiones del refrigerador | a = 54 cm (ancho) b = 110 cm (altura de la cabina) c = 50.5 cm (profundidad) h = 135.7 cm (altura total) |

| Aislamiento térmico en espuma de poliuretano | λ= 0.021 W/m.K (conductividad térmica) δ = 4.0 cm (espesor) |

| Puerta de cristal doble Low-E de composición 4-6-4 | K= 2.1 W/m2.K (transmitancia térmica) 47x98 cm (dimensiones) |

| Carga de refrigerante | 70 g de R134a |

| Presión de operación | Alta: 147 Psi - Baja: 38 Psi |

| Temperatura de operación | 2 °C (interior) - 32 °C (exterior) |

| Evaporador de aire forzado | 115 VAC - 0.34 A - Pn = 16 W - nm = 48 % |

| Condensador de aire forzado | 115 VAC - 0.34 A - Pn = 16 W - nm = 38 % |

| Iluminación LED interior | 3 W |

| Compresor | Marca: Danfoss, Modelo: TL2.5G 115-127 VAC - 60 Hz - 1.5 A - 1/6 HP |

| Dispositivo de control electrónico | 3 W |

| Capacidad almacenamiento | 90 botellas de agua de 592 mL |

Fuente: fabricante del refrigerador.

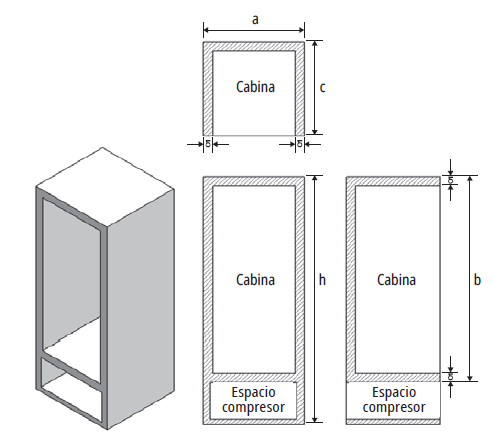

Con los datos de la tabla 1, la carta psicrométrica y considerando: enfriamiento de agua de 23 °C a 4 °C, 105 renovaciones/día según [24] y [25] y un compresor operando 18 horas/día, toda la potencia eléctrica de iluminación y dispositivos electrónicos se convierte en calor sensible [26] y con 24 horas/día establecidas de funcionamiento se obtienen los resultados de la tabla 2, aplicando las ecuaciones (6), (7), (8), (9), (10), (11), (12), (13) y (14).

Tabla 2 Ganancias de calor del refrigerador convencional

| Ganancia de calor | Potencia térmica [W] | Periodo [horas/día] | Energía térmica [Wh] |

|---|---|---|---|

| Q̇1 | 35.04 | 24 | 840.96 |

| Q̇2 | 29.02 | 24 | 696.48 |

| Q̇3 | 23.63 | 24 | 567.12 |

| Q̇4 | 48.98 | 24 | 1.175.25 |

| Q̇5 | 17.33 | 24 | 415.92 |

| Q̇6 | 3.00 | 1 | 72.00 |

| Q̇7 | 3.00 | 24 | 72.00 |

| Q̇T | 3.839.73 Wh | ||

| Q̇L | 213.31 W |

Fuente: elaboración propia.

El software Coolselector valida la selección del compresor TL2.5G instalado en el refrigerador convencional y genera el diagrama de Mollier, tal como se aprecia en la figura 6.

Fuente: elaboración propia.

Figura 6 Diagrama de Mollier del ciclo ideal de refrigeración de la nevera convencional

Empleando las ecuaciones (3), (4), (5) y (16), se calculan los siguientes valores: Q̇ L = 213.31 W, Q̇ H = 317.33 W, Ẇ n = 103.37 W y COP = 2.07.

Parámetros que modifican la eficiencia energética

Según [27], [28] y [29], la eficiencia energética de un sistema de refrigeración se puede mejorar conforme a los siguientes parámetros:

Reducir la presión de alta en la fase de condensación.

Incrementar la presión de baja en la fase de evaporación.

Optimizar el espesor del aislamiento térmico para los cerramientos.

Ampliar el área de transferencia al condensador para un apto subenfriamiento.

Ampliar el área de transferencia al evaporador para un apto recalentamiento.

Usar vidrio aislante de doble cristal y baja transmitancia térmica en la puerta.

Emplear motores y ventiladores de alta eficiencia.

Usar acoples directos entre motor y compresor.

Mejorar la distribución del aire frío y del producto en la cabina.

Emplear refrigerante con mejores propiedades termodinámicas.

Utilizar iluminación eficiente y usarla racionalmente.

Usar compresores en paralelo o de capacidad variable.

De las anteriores posibles mejoras, se emplearán las siguientes medidas:

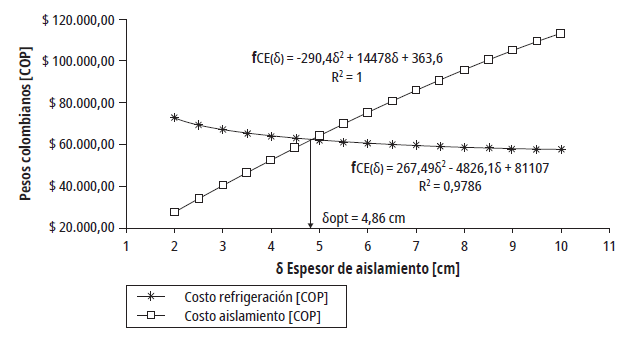

Medida de eficiencia energética n.° 1. Optimización del espesor del aislamiento térmico en cerramientos

Determinar el espesor de aislamiento óptimo es muy relevante para un refrigerador [30] https://www.mendeley.com/catalogue/9d8c25bd-491e-3d56-a1c5-409b378925b6/ Esto consiste en minimizar la ganancia de calor en los cerramientos, conservar en lo posible el volumen interno de la cabina y obtener la mínima diferencia entre el costo del a islamiento térmico y el costo energético. Un aislamiento excesivo reduce el costo energético, pero requiere mayor inversión, y la falta de aislamiento aumenta el costo energético y requiere menor inversión [31] https://www.mendeley.com/catalogue/9d8c25bd-491e-3d56-a1c5-409b378925b6/ Esta medida expone la obtención de 1 espesor termoeco-nómico óptimo.

Función de costo para el aislamiento térmico del refrigerador

Con la ecuación (24) y la tarifa del material aislante (CA=650 $/L) se especifica la función económica expresada en la ecuación (25).

Tabulando diferentes espesores y usando las ecuaciones (21), (22), (24) y (25) se obtiene el costo del aislamiento térmico mostrado en la tabla 3:

Tabla 3 Costo del aislamiento térmico en espuma de poliuretano

| Espesor [cm] | ∀n [L] | ∀ais [L] | Costo de aislamiento [COP] |

|---|---|---|---|

| 2.0 | 257.05 | 42.92 | 27 898.00 |

| 3.0 | 237.12 | 62.85 | 40 852.50 |

| 4.0 | 218.18 | 81.79 | 53 164.80 |

| 5.0 | 200.20 | 99.77 | 64 850.50 |

| 6.0 | 183.16 | 116.81 | 75 925.20 |

| 7.0 | 167.04 | 132.93 | 86 404.50 |

| 8.0 | 151.81 | 148.16 | 96 304.00 |

| 9.0 | 137.45 | 162.52 | 105 639.30 |

| 10.0 | 123.93 | 176.04 | 114 426.00 |

Fuente: elaboración propia.

Función de costo para el consumo energético del refrigerador

Primero se cuantifica el consumo de cada artefacto eléctrico como se muestra en la tabla 4.

Tabla 4 Cuantificación estimada del consumo energético total del refrigerador

| Artefacto | Potencia [kW] | Tiempo de operación [horas/día] | Energía consumida [kWh/día] |

|---|---|---|---|

| Compresor | Ẇ in | 18 | 18* Ẇ in |

| Motoventilador evaporador | 33x10-3 | 24 | 0.792 |

| Motoventilador condensador | 42x10-3 | 18 | 0.756 |

| Iluminación LED | 3x10-3 | 24 | 0.072 |

| Controlador electrónico | 3x10-3 | 24 | 0.072 |

| ET: Energía total consumida [kWh/día] | 18 * Ẇ in + 1.692 | ||

Fuente: elaboración propia.

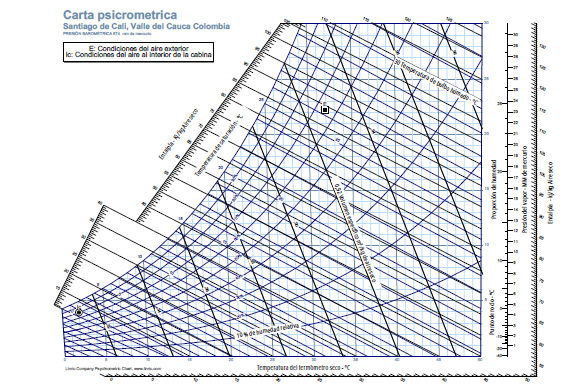

El trabajo de entrada del compresor depende de Q T Q̇ L y el COP. Con la energía total consumida y el costo de la tarifa eléctrica vigente (CE=595 $/kWh) se especifica la función económica expresada en la ecuación (26):

Tabulando diferentes espesores de aislamiento térmico y usando la ecuación (26) se obtiene el costo energético mensual, que se muestra en la tabla 5.

Tabla 5 Costo estimado del consumo energético mensual del refrigerador

| Espesor [cm] | Q̇T[W] | Q̇in [W] | Q̇ in [W] | ET[kWh/día] | Costo de la energía [$/mes] I |

|---|---|---|---|---|---|

| 2.0 | 200.06 | 266.74 | 128.86 | 4.07 | 72 569.53 |

| 3.0 | 174.27 | 232.36 | 112.25 | 3.77 | 67 232.58 |

| 4.0 | 160.40 | 213.87 | 103.32 | 3.61 | 64362.88 |

| 5.0 | 151.37 | 201.82 | 97.50 | 3.50 | 62 492.83 |

| 6.0 | 144.80 | 193.06 | 93.27 | 3.42 | 61132.87 |

| 7.0 | 193.68 | 186.23 | 89.97 | 3.37 | 60 072.89 |

| 8.0 | 135.49 | 180.66 | 87.27 | 3.32 | 59 207.55 |

| 9.0 | 131.97 | 175.96 | 85.00 | 3.28 | 58 478.10 |

| 10.0 | 128.93 | 171.91 | 83.05 | 3.30 | 57 849.08 |

Fuente: elaboración propia.

Espesor óptimo del aislamiento termoeconómico en el refrigerador

Graficando las dos funciones económicas se determina el espesor óptimo de aislamiento, en el punto de intersección entre ambas funciones, como se advierte en la figura 7.

Aunque el espesor óptimo es 4.86 cm, este se aproxima al valor entero más cercano δopt = 5.0 cm para facilitar la construcción de la nueva cabina.

Medida de eficiencia energética n.° 2. Disminución de la transmitancia térmica de la puerta de cristal

Los refrigeradores comerciales emplean para sus puertas unidades de vidrio aislante de doble cristal, separados por una capa de aire y gases inertes, donde uno de los cristales es de baja emisividad, para evitar condensación y proporcionar un aislamiento térmico reforzado [32]. Esta medida propone aumentar la capa de aire y gases inertes para mejorar la composición del vidrio y disminuir la transmitancia térmica, como lo muestra la tabla 6.

Tabla 6 Características de la transmitancia térmica del cristal

| Puerta del actual refrigerador | Puerta del refrigerador propuesto |

|---|---|

| Medidas: 98x47 cm | Medidas: 98x47 cm |

| Composición del cristal: 4-8-4 | Composición del cristal: 4-12-4 |

| Transmitancia térmica: 2.1 W/m2K | Transmitancia térmica: 1.7 W/m2K |

Fuente: IDAE. Soluciones de aislamiento con vidrios.

Medida de eficiencia energética n.° 3. Control de la iluminación

La iluminación de la cabina funciona 24 horas al día para que los productos sean visualizados. Esta medida sugiere usar racionalmente la energía, programando el dispositivo de control para activar la iluminación solo cuando la puerta del refrigerador se abra. De esta forma, se estima reducir a una hora al día su uso.

Carga térmica parcial del refrigerador propuesto

Considerando las medidas de eficiencia energética descritas hasta el momento y aplicando las ecuaciones para el cálculo de la carga térmica, se obtiene una carga térmica parcial, dado que aún se desconoce la carga aportada por el nuevo moto-ventilador del evaporador, que forma parte de la última medida que se va a implantar, tal como lo muestra la tabla 7.

Tabla 7 Ganancias de calor del refrigerador propuesto

| Ganancia de calor | Potencia térmica [W] | Periodo [horas/día] | Energía térmica [Wh] |

|---|---|---|---|

| Q̇1 | 28.36 | 24 | 680.64 |

| Q̇2 | 23.49 | 24 | 563.76 |

| Q̇3 | 21.68 | 24 | 520.41 |

| Q̇4 | 48.98 | 24 | 1175.25 |

| Q̇6 | 3.00 | 1 | 3.00 |

| Q̇7 | 3.00 | 24 | 72.00 |

| Q̇ T_parcial | 3019.06 Wh | ||

| Q̇ L_parcial | 167.72 W |

Fuente: elaboración propia.

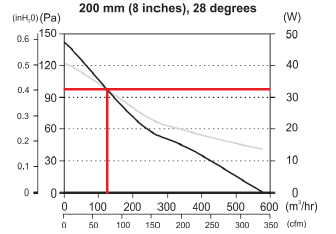

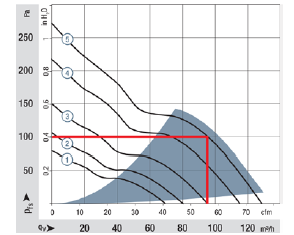

Medida de eficiencia energética n.° 4. Selección de motoventilador eficiente para el evaporador

Esta medida plantea sustituir el actual motoventilador por uno que requiera menor potencia eléctrica para inyectar el caudal de aire frío apropiado a la cabina, conforme a la potencia frigorífica. Con los valores de ΔTa = 5 K, Cp_a = 1.02 J/kgK y ρa = 1.29 kg/m3, una potencia frigorífica en el refrigerador convencional de 213.31 W y una potencia frigorífica parcial en el refrigerador propuesto de 167.72 W, se determina el rango de caudal que deberá tener el nuevo motoventilador aplicando la ecuación (27).

El rango obtenido para seleccionar el nuevo motoventilador está entre 92.50 m3/h y 117.65 m3/h. Explorando distintos fabricantes, se seleccionó un motoventilador de la marca EBM-PAST con un caudal de 95 m3/h, que cumple con el rango establecido. La tabla 8 compara las características del actual motoventilador, que en realidad maneja 120 m3/h, y el motoventilador elegido.

Resultados

Análisis energético del refrigerador propuesto

Usando la ecuación (11) y estableciendo 24 horas de funcionamiento del nuevo motoventilador se obtiene la carga térmica que aporta este dispositivo con la que, sumada a la carga térmica parcial del refrigerador propuesto, se obtiene la carga térmica total y la potencia frigorífica, considerando un compresor operando durante 18 horas/día, como lo muestra la tabla 9.

Tabla 9 Carga térmica total del refrigerador propuesto

| Ganancia de calor | Potencia térmica [W] | Periodo [horas/día] | Energía térmica [Wh] |

|---|---|---|---|

| Q̇5 | 2.11 | 24 | 50.64 |

| Q̇ T_parcial | 3019.06 Wh | ||

| Q̇T | 3069.70 Wh | ||

| Q̇L | 170.53 W |

Fuente: elaboración propia.

Usando la potencia frigorífica calculada y el software Coolselector se genera el diagrama de Mollier y se selecciona el compresor BD35F-B que opera a 12 VDC.

Fuente: elaboración propia.

Figura 8 Diagrama de Mollier del ciclo ideal de refrigeración de la nevera propuesta

Empleando las ecuaciones (3), (4), (5) y (16) se obtienen los siguientes valores: Q̇ L = 170.33 W, Q̇ H = 238.30 W, W in = 67.40 W y COP = 2.54.

Al reducir la potencia calorífica se determina que es factible emplear un condensador estático que disipe el calor al ambiente mediante convección natural y sin usar un motoventilador. La tabla 10 presenta el consumo energético aproximado del refrigerador propuesto.

Tabla 10 Cuantificación estimada del consumo energético del refrigerador propuesto

| Artefacto | Potencia [kW] | Tiempo de operación [horas/día] | Energía consumida [kWh/día] |

|---|---|---|---|

| Compresor | 67.4x10-3 | 18 | 1.1232 |

| Motoventilador evaporador | 15x10-3 | 24 | 0.36 |

| Iluminación LED | 3x10-3 | 1 | 0.003 |

| Controlador electrónico | 3x10-3 | 24 | 0.072 |

| ET: Energía total consumida [kWh/día] | 1.641 |

Fuente: elaboración propia.

Análisis económico de las medidas de eficiencia energética

Para evaluar la factibilidad económica se compara el costo del refrigerador convencional y el propuesto. Se valoran seis características diferenciadoras en aspectos constructivos, como resultado de las medidas de eficiencia energética tomadas. Por confidencialidad con la estructura de costos de la empresa se indica como incógnita a X, que representa el costo total de las seis refacciones en el refrigerador convencional. Los costos de cada refacción se presentan como un porcentaje de X, lo que facilita el análisis en términos de un monto común. Los costos de cada refrigerador se muestran en la tabla 11.

Tabla 11 Costo de las refacciones sustituidas

| Característica del refrigerador | Costo de una nevera convencional [COP] | Costo de la nevera propuesta [COP] |

|---|---|---|

| Aislamiento | 6.56 % de X | 8.00 % de X |

| Puerta de cristal | 29.40 % de X | 38.92 % de X |

| Motoventilador evaporador | 12.60 % de X | 6.71 % de X |

| Compresor | 28.22 % de X | 26.20 % de X |

| Unidad condensadora | 21.36 % de X | 12.12 % de X |

| Carga refrigerante (R134a) | 1.85 % de X | 1.39 % de X |

| Total | Costo = 100 % de X | Costo = 93.34 % de X |

| Diferencia | Reducción del 6.66 % |

Fuente: elaboración propia.

El análisis económico señala que el costo de fabricación del refrigerador propuesto es menor que el costo del refrigerador convencional, con lo que se garantiza la aprobación de la empresa para fabricar el prototipo con las características nuevas que lo harán más eficiente.

Características del refrigerador propuesto

En la tabla 12 se advierten las características técnicas del nuevo equipo, luego de fabricar el refrigerador propuesto.

Tabla 12 Especificaciones técnicas del refrigerador propuesto

Fuente: elaboración propia.

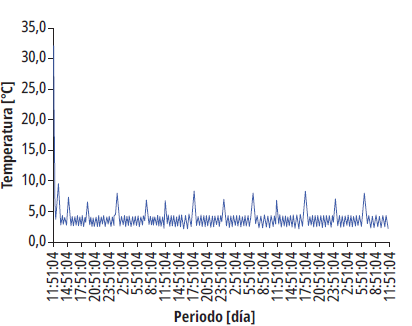

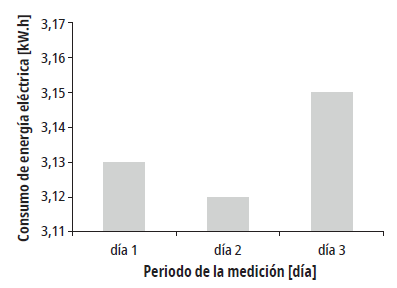

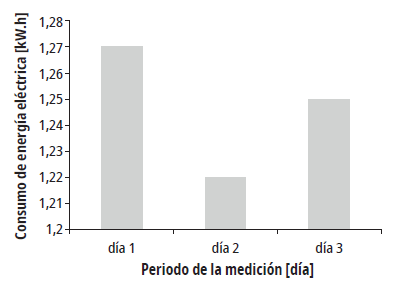

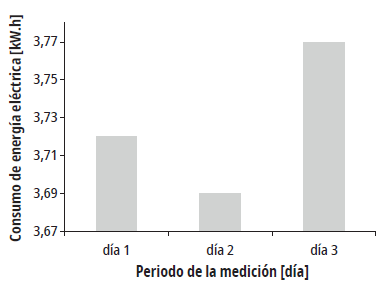

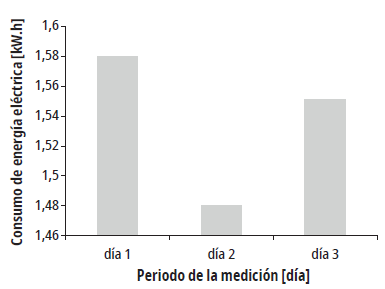

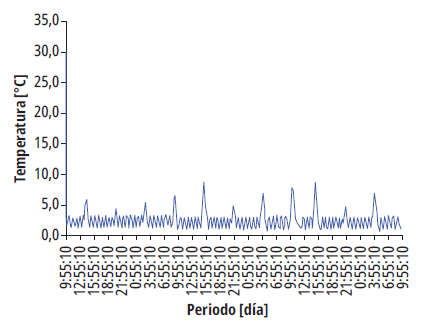

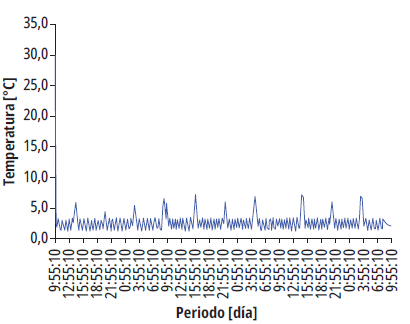

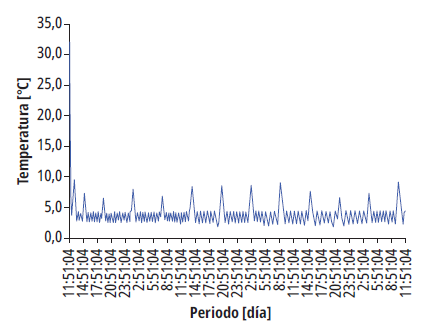

Las pruebas se realizaron en Cali, Colombia, y se utilizó un vatímetro de referencia TS-1500 y un Data logger marca Hanna, referencia HI143, para medir el consumo eléctrico y la temperatura en la cabina, respectivamente. La carga de producto en cada refrigerador fue de 90 botellas de agua de 592 mL. El escenario más desfavorable para hacer las mediciones consistió en situar bajo techo y a la intemperie (temperatura de 32 °C) ambos refrigeradores, y durante tres días consecutivos, sin carga de producto, y otros tres días consecutivos con carga de producto, los instrumentos arrojaron los siguientes resultados.

Fuente: elaboración propia.

Figura 9 Consumo energético de la nevera convencional, sin carga de producto

Fuente: elaboración propia.

Figura 10 Consumo energético de la nevera propuesta, sin carga de producto

Fuente: elaboración propia.

Figura 11 Consumo energético de la nevera convencional, con carga de producto

Fuente: elaboración propia.

Figura 12 Consumo energético de la nevera propuesta, con carga de producto

Fuente: elaboración propia.

Figura 13 Temperatura en la cabina de la nevera convencional, sin carga de producto

Fuente: elaboración propia.

Figura 14 Temperatura en la cabina de la nevera propuesta, sin carga producto

Fuente: elaboración propia.

Figura 15 Temperatura en la cabina de la nevera convencional, con carga de producto

Proyección de la instalación solar fotovoltaica de ambos refrigeradores

La potencia del generador fotovoltaico se obtiene con un consumo de 3.77 kWh/día y 1.58 kWh/día y con un rendimiento global para la instalación solar de 0.59 y 0.69 para el refrigerador convencional y el refrigerador propuesto, respectivamente, para una irradiación diaria de 3820 Wh/ m2, durante el mes más desfavorable en Cali, Colombia, un factor de uso y sombra de 1, un factor de conversión de 1000 W/m2 y aplicando la ecuación (17).

El acumulador consta de baterías de gel de ciclo profundo, y su capacidad se calcula con la ecuación (20), considerando un día de autonomía, una profundidad de descarga del 80 %, una tensión de 12 VDC, un rendimiento del 90 % y 100 % para el inversor en el refrigerador convencional y el propuesto, respectivamente, y un rendimiento del 93 % para el regulador y las baterías. El regulador se selecciona evaluando las condiciones de las ecuaciones (18) y (19). La potencia mínima del inversor debe corresponder con la potencia del refrigerador convencional, mientras que para el refrigerador propuesto no hace falta su uso, porque el equipo funciona en DC. El panel fotovoltaico usado corresponde al módulo solar policristalino, referencia PPS320W de 320 W marca Netion; la batería empleada es de gel de ciclo profundo, referencia UCG200-12, marca Ultracell, con capacidad de 200 Ah y tensión de 12 V; el regulador de carga seleccionado es de la marca Steca, modelo Solaris y referencia PR 3030. De este modo, la tabla 13 muestra la instalación fotovol-taica dimensionada para ambos refrigeradores:

Tabla 13 Resumen de la proyección solar fotovoltaica de los refrigeradores

| Característica de la instalación solar fotovoltaica | Nevera convencional | Nevera propuesta |

|---|---|---|

| Potencia del generador fotovoltaico | 1672.73 W | 599.44 W |

| Capacidad del acumulador | 504.50 Ah | 190.29 Ah |

| Número de paneles de 320 W | 5 | 2 |

| Número de baterías de 200 Ah | 3 | 1 |

| Número de reguladores | 1 | 1 |

| Número de inversores | 1 | No es necesario |

Fuente: elaboración propia.

Discusión

Se presentan unos indicadores energéticos para realizar un análisis comparativo:

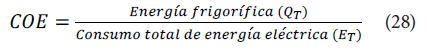

COE: Coeficiente de energía. Relaciona la energía térmica de refrigeración y el consumo total de electricidad [33].

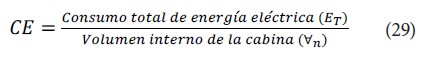

CE: Consumo específico. Relaciona el consumo total de energía eléctrica por cada litro de volumen neto de la cabina [14].

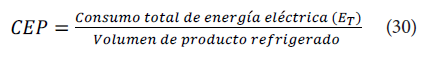

CEP: Consumo específico del producto. Determina la energía eléctrica empleada por cada litro de producto refrigerad.

IEE: Índice de eficiencia energética. Especifica la clase de eficiencia energética del refrigerador comercial, según las directivas del marco en eco-diseño y etiquetado energético de la Unión Europea [34].

Donde M= 1.643, N= 609 y af= 1.2. La tabla 14 muestralaclasificación energética:

Tabla 14 Clase de eficiencia energética para vitrinas de refrigeración comercial

| Clase | IEEE |

|---|---|

| A+++ | IEE < 5 |

| A++ | 5 ≤ IEE < 10 |

| A+ | 10 ≤ IEE < 15 |

| A | 15 ≤ IEE < 25 |

| B | 25 ≤ IEE < 35 |

| C | 35 ≤ IEE < 50 |

| D | 50 ≤ IEE < 75 |

| E | 75 ≤ IEE < 85 |

| F | 85 ≤ IEE < 95 |

| G | 95 ≤ IEE < 115 |

Fuente: ecodiseño y etiquetado energético de la Unión Europea [34].

Aplicando las ecuaciones (28), (29), (30) y (31) se calculan los indicadores.

Tabla 15 Indicadores de desempeño energético de ambos refrigeradores

| Tipo de nevera | Indicadores de desempeño energético | ||||

|---|---|---|---|---|---|

| IEE | Clase de eficiencia energética | ||||

| Nevera convencional | 1.02 | 17.29 | 70.75 | 142.65 | Mayor a G |

| Nevera propuesta | 1.81 | 7.90 | 29.65 | 59.32 | D |

Fuente: elaboración propia.

El coeficiente de energía señala que el refrigerador convencional gasta 1 Wh de energía eléctrica para producir 1 Wh de energía térmica frigorífica, mientras que el refrigerador propuesto produce casi el doble de energía frigorífica por cada Wh de electricidad consumida. El consumo específico muestra que el refrigerador propuesto usa alrededor de la mitad de la electricidad consumida por el refrigerador convencional por cada litro de volumen neto en la cabina. El consumo específico del producto establece que la nevera propuesta ahorra un 58 % de la energía consumida por la nevera convencional para la refrigeración de los productos. El índice de eficiencia energética del refrigerador convencional es tan alto que no se puede clasificar, mientras que el refrigerador propuesto se clasificó en D. Se destaca que el costo de fabricar el nuevo refrigerador fue casi un 7 % menor que el costo de fabricación del equipo convencional, lo que permite señalar que es factible mejorar la eficiencia de un equipo a un costo favorable.

Conclusiones

Los resultados de esta investigación aplicada presentan una alternativa de ahorro energético en la operación de un refrigerador comercial, iniciando con el balance energético de un equipo convencional, el análisis de las posibilidades de mejora, la implantación de medidas de eficiencia energética y la adaptación de un sistema solar fotovoltaico para proporcionar electricidad autónoma, todo esto indica que es posible desarrollar y fabricar refrigeradores eficientes con posibilidad de replicar la metodología desarrollada a otros dispositivos como congeladores, sistemas de climatización y calefacción, entre otros.

Se desarrolló un refrigerador de mejor desempeño energético, clasificación energética superior, menor impacto ambiental y económicamente viable, gracias a una oportuna gestión energética, que consiguió ahorrar un 58 % de la electricidad consumida por el refrigerador convencional.

Con un refrigerador de menor consumo energético, se dimensionó una instalación solar foto-voltaica adecuada en tamaño y accesible en costo, para generar electricidad autónoma y sostenible que impacta positivamente a los usuarios, en especial a aquellos con suministro eléctrico deficiente.

Aunque el refrigerador propuesto obtuvo una clasificación energética superior a la del refrigerador convencional, aún está lejos de los estándares más exigentes del etiquetado energético; por tanto, se recomienda examinar medidas de eficiencia energética complementarias como el uso de refrigerantes de mejor desempeño termodinámico y menor impacto ambiental, uso de aislamiento térmico al vacío, compresores con control de capacidad, entre otras.