Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Pensamiento & Gestión

Print version ISSN 1657-6276

Pensam. gest. no.32 Barranquilla Jan./July 2012

Un modelo de clasificación de inventarios para incrementar

el nivel de servicio al cliente y la rentabilidad de la empresa

Pedro Alejandro Aguilar Santamaría

dpaguilar@cesa.edu.co

Ingeniero Mecánico, magister en Docencia e investigación universitaria, grado Summa cum laude, Universidad Sergio Arboleda. Profesor-investigador del grupo de Innovación y Gestión Empresarial del CESA. Director de Consultoría del CESA.

Correspondencia: Calle 35 6-16. Bogotá, Colombia.

Fecha de recepción: Noviembre de 2011

Fecha de aceptación: Marzo de 2012

Resumen

La presión del mercado y el corto ciclo de vida de los productos hacen que las empresas evalúen continuamente si sus procesos de producción responden adecuadamente a estas situaciones. De acuerdo con la evolución de los mercados se presenta una evolución de los modelos de producción. Hayes y Wheelwright (1984) proponen un modelo para la selección de procesos productivos, evaluando el comportamiento de dos variables: volumen de producción y variedad de productos. Es necesario considerar otros elementos para seleccionar un modelo de producción. Los cambios en la demanda afectan la planeación estratégica, desacoplan los inventarios, bajo nivel del servicio a los clientes, entre otros aspectos.

A partir del análisis de esta situación con referencia a la gestión de los inventarios se propone un método de selección del modelo de producción más adecuado, que le permita al negocio mantener rentabilidad creciente en todo momento, desde la perspectiva de los inventarios, garantizando que el nivel de servicio ofrecido a los clientes se cumpla.

Palabras clave: Estrategia, variación de la demanda, inventario de seguridad, nivel de servicio, estrategia de producción, rentabilidad, rotación.

Abstract

Market pressures and the short life cycle of products make companies to continually evaluate whether their production processes respond to these situations. According to the evolution of markets there is an evolution of production models. Hayes (Hayes & Wheelwright, 1984) propose a model for the selection of production processes, evaluating the performance of two variables: production volume and variety of products. It is necessary to consider other factors to select a production model. Changes in demand affect strategic planning, decoupled inventories, low level of customer service, among others.

From the analysis of this situation with reference to inventory management, we propose a method for selecting the most appropriate production model, which allows the business to keep growing profitability at all times, from the perspective of inventories, ensuring that the level of service offered to customers is fulfilled. Keywords: Strategy, demand variation, inventory, security, service level, product strategy, profitability, turnover.

1. INTRODUCCIÓN

La revisión histórica de la evolución de los modelos de producción permite, asimismo, considerar la evolución estratégica de la producción en el contexto económico de los países y de sus empresas. En la última década del siglo XX se consideró la importancia estratégica de la producción y de las operaciones como fuentes de generación de ventajas competitivas de las organizaciones.

Hayes y Wheelwright (1984) proponen un modelo para la selección estratégica del modelo de producción más adecuado, evaluando el entorno producto-mercado. Proponen entonces cuatro estados:

Estado I: las empresas manufactureras consideran que su organización debe ser internamente neutral, que su papel es simplemente "hacer las cosas". Estas empresas creen que sus diseños de productos son tan especiales o su modelo de comercialización tan poderoso que si el producto puede ser entregado a los clientes, como la publicidad, la empresa tendrá éxito.

Estado II: las empresas miran hacia el exterior y consideran que su proceso de fabricación debe ser neutral y que solo sea capaz de cumplir las normas impuestas por sus principales competidores. Estas empresas tienden a adherirse a las prácticas de la industria y a los estándares de ésta. Utilizan como estrategia comprar partes, materiales y equipo de producción de los mismos proveedores que sus competidores, siguen planteamientos similares a la calidad y el control de inventario, establecen relaciones similares con su mano de obra, y consideran que los técnicos y gerentes pueden ser sustituibles y conseguidos de otras empresas en la industria.

Estado III: las empresas tienen una organización en la cual sus procesos de fabricación son desarrollados internamente, con una adecuada coordinación de conjunto de la fabricación de las decisiones estructurales y de infraestructura a la medida de sus estrategias competitivas específicas.

Estado IV: los procesos de manufactura de las empresas deben articular su estrategia con la estrategia de su organización; es decir, ésta debe jugar un papel clave para lograr una ventaja sobre sus competidores. Estas empresas no son simplemente copiadoras de sus competidores. Tratan de ser tan buenas como cualquiera; es decir, buscan ser de clase mundial.

2. LA ESTRATEGIA DE PRODUCCIÓN: orígenes y evolución del paradigma de investigación

La función de producción existe desde que se inició la actividad productiva, pero no ocurre así con el paradigma de la estrategia de producción. En 1969 surgió el primer trabajo referido a la necesidad de conceder un carácter estratégico a la función de producción, realizado por Wickham Skinner, con el título "Manufacturing - Missing Link in Corporate Strategy". Sin embargo, fue a partir de los años 70 y principios de los 80 cuando surgió como tal el nuevo paradigma de la estrategia de producción, desarrollado por profesores e investigadores de la Facultad de Administración de Empresas de Harvard University.

Los trabajos realizados por Kim Clark, Robert Hayes y Steven Wheelwright (Hayes & Wheelwright, 1984), basados en trabajos previos de Skinner (1969), resaltaron la manera en que los ejecutivos de producción podían emplear las capacidades de sus fábricas como recursos estratégicos que les permitieran desarrollar ventajas competitivas. Como punto central de este paradigma estaba el concepto de "fábrica enfocada" (focused factory) Skinner,1969). Luego se comenzaron a articular los conceptos de misión, visión, estrategia, objetivos y tareas de manufactura, categorías de decisión y las concesiones (negociaciones) entre criterios de desempeño (trade-offs). Así se inició este programa de investigación, que ha continuado su avance y reestructuración hasta nuestros días, y se ha constituido en parte activa de la nueva filosofía de excelencia en producción.

2.1. Evolución de los modelos productivos

Los primeros conceptos con respecto a la Administración de las Operaciones de un negocio parten de lo expuesto por Smith y Babbage (1776-1880), cuando hablan sobre la especialización de la mano de obra como fuente de incremento de la producción y, por lo tanto, de la producción.

Luego, entre 1880 y 1910, se desarrolla la llamada Era de la Administración Científica cuando aparecen los gráficos de Gantt, el estudio de los tiempos y movimientos de Gilberth, el análisis de procesos de Taylor y la teoría de colas, desarrollada por Erlang.

Entre 1910 y 1980 aparece la llamada Era de la Producción Masiva, la cual comienza con las líneas de ensamble de Ford y Sorensen, el muestreo estadístico de Shewhart, la aparición del concepto del lote económico de producción de Harris (o modelo de Wilson), la programación lineal de Dantzig, los modelos de PERT y CPM de Dupont, y finalmente aparece el concepto de MRP (planeación de requerimientos de materiales).

Es hasta este momento histórico que se considera que el enfoque se centra en el costo; luego comienzan a aparecer otros conceptos más centrados en la calidad, debido, fundamentalmente, a las necesidades de los clientes.

Aparece entonces la denominada Era de la Producción Ajustada (1980 -1995), en la que se desarrollan conceptos tales como el Justo a Tiempo (en Occidente, ya que esta teoría estaba siendo empleada en Oriente (Japón) desde la década de los 50, cuando Soichiro Toyoda la aplica en el proceso de fabricación de Toyota Motor Company), el diseño y la manufactura asistida por computador (CAD-CAM), el intercambio electrónico de datos (EDI), la administración total de la calidad (TQM), entre otros.

Debido al vertiginoso desarrollo tecnológico de ciertos sectores, así como la posibilidad de acceso de los clientes a innumerables opciones en el mercado, hace su aparición la llamada Era de la Personalización Masiva, que va desde 1995 hasta nuestros días. Aparecen conceptos tales como la Globalización de los Mercados, la masificación en el uso de la Internet como herramienta de comunicaciones, las ERP, la Administración de las Redes de valor y, por último, los conceptos de manufactura ágil o ligera (Lean Manufacturing).

Tanto el enfoque filosófico como el tecnológico dieron lugar a innumerables procedimientos y técnicas que se fueron incorporando a las herramientas disponibles para el adecuado desarrollo de la función de manufactura. Sin embargo, los aspectos de coordinación de tales herramientas, así como el establecimiento de un marco o estructura para la toma de decisiones sobre cuándo y cómo emplearlas, no quedaba resuelto para los ejecutivos de producción (Skinner, 1996). Skinner destaca que después de una década de actualización y modernización con tecnologías avanzadas, los resultados competitivos de muchos fabricantes no han sido adecuados, lo que ha denominado el "atascamiento competitivo".

Se destaca entonces que aunque las nuevas tecnologías se plantean como soluciones rápidas y fáciles de adoptar por el entusiasmo que generan entre los gerentes, no necesariamente conducen a una competencia distintiva, es decir, una competencia que "gane" a clientes futuros. Según ellos, en el nuevo escenario, de intensa competitividad global, lo que las empresas necesitan no son más técnicas, sino una nueva manera de estructurar todo el sistema, sobre la base de enfocarse internamente y externamente en alcanzar la superioridad competitiva.

En la década de los 90 aumentó el dinamismo en los sectores industriales, y destacan una alta competitividad, una globalización de las operaciones y el desarrollo de redes fabriles. Esto ha motivado que numerosos autores, entre ellos Ferdows (1989), De Meyer, Nakane, Miller y Ferdows (1989) y Chase, Aquilano y Jacobs (2000) hayan destacado la importancia del enfoque estratégico de la producción en el nuevo escenario dinámico de los sistemas logísticos y las redes de valor.

En el ámbito interno del sistema logístico empresarial es fundamental la formulación de adecuadas estrategias de producción, pues éstas son las encargadas de proyectar la actuación actual y futura de la cadena interna de operaciones, en estrecha interacción con la cadena de aprovisionamiento y de distribución; en ese sentido, las estrategias que rigen el desempeño en fabricación deberán ser coherentes con las de abastecimiento y distribución, y juntas enfocarse en el objetivo final de proveer alto nivel de servicio a clientes.

Esta problemática se torna más compleja e importante en la medida en la que las empresas expanden la coordinación y la cooperación hacia sus proveedores y clientes, unificando sus objetivos competitivos, alcanzando la denominada "integración externa" (Extended Supply Chain). Sin embargo, la mayor preocupación surge cuando la empresa empieza a formar parte de un canal o cadena de suministros que persigue optimizar el valor agregado global en términos de las necesidades del cliente, alcanzando la integración su máxima expresión, lo que se ha denominado "colaboración externa" (Supply Chain Community).

De acuerdo con Farrero, Thomsen y Tarrés (2003), en esta situación, la auténtica competencia ocurre entre cadenas de producción y no entre empresas. Chase, Aquilano y Jacobs (2005) señalan a la gerencia de la cadena de abastecimiento, así como a las redes de fabricación globales, como aspectos significativos de la estrategia de producción.

Ferdows (1989) describe diferentes estrategias de producción sobre la base de una dimensión internacional de la función de producción, distinguiendo varios aspectos, tales como el acceso a mercados, a recursos tecnológicos y a factores de producción, así como a la magnitud del valor tecnológico agregado que se pretende ofrecer.

Todo lo anterior, entonces, ha contribuido a afianzar aún más la necesidad de pensar en un nuevo paradigma de la estrategia de producción, el cual ha venido consolidándose y enriqueciéndose progresivamente con los nuevos aportes teórico-prácticos.

3. LA ESTRATEGIA DE PRODUCCIÓN:

CONCEPTOS Y DEFINICIONES FUNDAMENTALES

3.1. Qué es la estrategia de producción

El concepto de "estrategia" se usa normalmente en tres formas. Primero, para designar los medios empleados en la obtención de cierto fin, y es, por lo tanto, un aspecto que involucra la racionalidad orientada a un objetivo; en segundo lugar es utilizado para designar la manera en la cual una persona actúa de acuerdo con lo que ella piensa, cuál será la acción de los demás y lo que considera que los demás piensan que sería su acción; ésta es la forma en la que se busca tener ventajas sobre los otros; y en tercer lugar se utiliza para designar los procedimientos usados en una situación de confrontación con el fin de privar al oponente de sus medios de lucha y obligarlo a abandonar el combate; es una cuestión, entonces, de desarrollar los medios con el fin de obtener una victoria.

El término "estrategia" procede de la palabra griega strategos (Deleuze, 1987), formada por "stratos", que significa 'ejército', y "agein", que significa 'conducir', 'guiar'. Sin embargo, este concepto solo apareció de forma explícita en el contexto económico y académico cuando von Neumann y Morgenstein dieron a conocer su famosa Teoría de Juegos en 1944 (Menguzzato & Renau, 1991; Grant, 1996). Según Quinn (1992), en el campo de la administración, una estrategia "es el patrón o plan que integra las principales metas y políticas de una organización y a la vez, establece la secuencia coherente de las acciones a realizar". También se identifica como "el arte de crear y proyectar planes para alcanzar una meta concreta".

El término "estrategia" ha sido empleado extensamente en la última década, y aunque existen diversas definiciones de éste, según el escenario, Hayes y Wheelwright (1984) han identificado características comunes: comprende un horizonte de tiempo extenso; tiene un impacto significativo; requiere de una concentración de esfuerzos hacia una meta concreta; tiene su origen en un proceso de toma de decisiones; e involucra una gama amplia de actividades que van desde la asignación de recursos hasta las operaciones cotidianas.

El término "estrategia de producción", además de ser relativamente reciente, ha sido objeto de definición por múltiples autores. Una revisión de los principales trabajos, entre los que destacan los de Skinner (1978) (1985), Schmenner (1979), Hayes y Wheelwright (1984), Wheelwright (1984), Buffa (1984), Fine y Hax (1985), Hill (1985, 1994), Schroeder, Anderson y Cleveland (1986), Voss (1989), Platts y Gregory (1990) y Schroeder (1993), revela bastante acuerdo en cuanto a aquellos aspectos significativos que caracterizan la estrategia de producción.

Todos coinciden en que es una estrategia de carácter funcional, que debe derivarse de la estrategia organizacional, articulándose con ella, así como con las restantes estrategias funcionales y dar como resultado un patrón consistente en la toma de decisiones. A su vez, dicha estrategia debe proporcionar planes, políticas y objetivos claros, consistentes y factibles de conseguir, todo lo cual debe conducir a la obtención de alguna ventaja competitiva.

Una definición más pertinente del concepto de "estrategia de producción" la describe como "un plan de acción a largo plazo para la función Producción (Schmenner, 1979, y Gaither & Frazier, 2000), en el que se recogen los objetivos deseados, así como los necesarios cursos de acción y la asignación de los recursos (Schroeder, Anderson & Cleveland, 1986; Hayes & Wheelwright, 1984, y Fine & Hax, 1985), cuyo requisito fundamental es contribuir al logro de los objetivos globales de la empresa en el marco de su estrategia empresarial y corporativa (Stobaugh & Telesio, 1983; Skinner, 1985; Hill, 1985 y Platts & Gregory, 1990), dando como resultado un patrón consistente para el desarrollo apropiado de las decisiones tácticas y operativas del subsistema" (Hayes & Wheelwright, 1984, y Domínguez Machuca, García González, Domínguez Machuca, Ruiz Jiménez & Álvarez Gil, 1998).

Una definición más enfocada a la competitividad del sistema de producción la establecería como el "conjunto de decisiones sobre los objetivos, políticas y programas de acción en producción, coherentes con la misión del negocio, a través de las cuales una empresa compite y trata de obtener cierta ventaja sobre la competencia" (Ibarra Mirón, 2003). Miltenburg (1995) destaca la necesidad de formalización de la estrategia de producción, y señala que cuando ésta se concibe e implementa por medio de un proceso "formal", las decisiones siguen una pauta clara y lógica, pero cuando no es así, la pauta tiende a ser errática e imprevisible.

3.2. La estrategia de producción: Consideraciones sobre su importancia y necesidad

En su perspectiva más contemporánea, la función de Producción se constituye en un eslabón clave de la organización para responder de manera efectiva y distintiva al cúmulo creciente de necesidades, deseos y expectativas de los clientes, para lo cual es necesario diseñar, formular y poner en práctica estrategias de producción adecuadas y pertinentes. Así, la producción puede desempeñar diferentes roles estratégicos en la empresa, desde una total neutralidad interna hasta constituirse en su principal fuente generadora de ventajas competitivas distintivas, dependiendo de cómo sea percibida esta función por la alta gerencia.

El desarrollo ineludible y necesario de estrategias de producción se ha convertido en un verdadero dilema para las empresas manufactureras contemporáneas, sobre todo por la imperiosa necesidad de contemplar en éstas un conjunto de elementos que tradicionalmente han pasado inadvertidos para su función productiva. Aspectos como las prioridades y objetivos competitivos, las decisiones y políticas estratégicas, la foca-lización de las operaciones, la evaluación de enfoques de mejora, así como el establecimiento de medidas híbridas de desempeño, están siendo cada vez más cotidianos para el área de producción.

Si bien existen numerosos estudios empíricos sobre estrategias de producción a nivel internacional, algunos sobre la base de proyectos de estudio longitudinales y otros transversales, que marchan paralelamente con el desarrollo teórico, menos avance existe en la componente metodológica. En contraste con el desarrollo empírico y teórico-conceptual, en el aspecto metodológico de formulación de la estrategia se han identificado pocos trabajos, algunos de ellos, incluso, enfocados a situaciones empresariales específicas. Lo anterior constituye una insuficiencia del paradigma no del todo resuelta, y tales carencias podrían limitar, en buena medida, el potencial competitivo de la manufactura.

El análisis del estado del arte del paradigma de la estrategia de producción permite conocer la situación en que se encuentra este campo de investigación, y se evidencia la necesidad de estudios más profundos en torno a su desarrollo, tanto en los aspectos del contenido como del proceso, de manera que se incursione no solo en la forma más apropiada de planear, organizar y ejecutar las estrategias de producción, sino también en los modelos, metodologías y/o procedimientos, los cuales atribuyen una mayor perspectiva a este paradigma.

El análisis del estado de la práctica en muchas de las empresas industriales contemporáneas permite constatar que la perspectiva estratégica en producción es algo aún incipiente en la mente de muchos de los empresarios. Muchos fabricantes no parecen competir aún sobre una plataforma de excelencia y liderazgo en su función de producción. En tal sentido, es necesario desarrollar un gran trabajo para alcanzar el nivel superior de desarrollo estratégico-competitivo en los procesos industriales.

4. UN NUEVO ENFOQUE ESTRATÉGICO DE LA PRODUCCIÓN:

SELECCIÓN DESDE LA PERPECTIVA DE LA GESTIÓN DE LOS INVENTARIOS

La gestión de los inventarios se ha venido convirtiendo en uno de los grandes retos que enfrentan los directivos con respecto a la planificación y el control, sobre todo en empresas de manufactura. Aunque técnicamente el inventario constituye un activo en el balance general de las empresas, se considera que el costo del mantenimiento de éste es un gasto que puede llegar a ser significativo, debido a sus diferentes componentes, y por lo tanto se busca la forma de minimizarlo. De acuerdo con Harding (2004),el costo de mantener inventarios mide los gastos que una organización debe hacer para mantenerlos.

No obstante lo anterior, es necesario entender la verdadera naturaleza del inventario y sus implicaciones en el desarrollo de los diferentes modelos de producción. El inventario es considerado como un "buffer" o amortiguador entre dos sistemas, uno de oferta (producción o abastecimiento) y otro de demanda (clientes o distribuidores). De esta forma, se puede entonces entender que el "tamaño" de este amortiguador va a depender del comportamiento de estos sistemas. Mientras más larga sea la cadena de abastecimiento, tanto mayor puede ser el tamaño del inventario (a lo largo de ella), debido al efecto látigo de la demanda (Forrester, 1961), ya que se observan patrones que recurrentemente presentan una mayor incertidumbre, en la medida en que se alejan del mercado. Las consecuencias afectan entonces a las estrategias y tácticas de las empresas, por lo cual se generarán errores de planeación, desbalance en los inventarios, alta complejidad en la programación de la producción y, por consiguiente, inadecuada utilización de los recursos de la producción.

Una de las alternativas que se ha planteado para atenuar estos efectos consiste en procurar transferir, de la forma más fidedigna posible, la demanda recibida de los clientes (distribuidores o usuarios) hacia los proveedores. Algo que complica la situación es la frecuencia y las cantidades demandadas, que pueden variar, al igual que pueden provenir de diferentes fuentes. Esto exige, por supuesto, una amplia capacidad de cooperación entre las partes. Y es precisamente en este punto donde radica el problema estratégico de la producción: ¿cómo responder ante estos cambios de la demanda?; ¿cómo proponer modelos de producción que se ajusten de la mejor forma ante esos cambios?; ¿es posible pensar en diferentes modelos de producción en una sola estrategia?

La variación de la demanda, la rotación y la clasificación de los inventarios

Es conocido el concepto del "inventario de seguridad", el cual depende de la variación de la demanda y de la probabilidad de que un valor dado de demanda se presente durante el tiempo de reabastecimiento. Este último concepto está asociado entonces a la distribución de los datos de demanda real en el tiempo y, por lo tanto, solo funciona en entornos en los que dicha demanda puede evidenciar un comportamiento de datos de tendencia central. El inventario de seguridad se define entonces a partir de los datos de variación de la demanda y, por otro lado, del nivel de servicio deseado, el cual se define como "el número de unidades demandadas que pueden suministrarse de las existencias actualmente disponibles" (Chase, Aquilano & Jacobs, 2005).

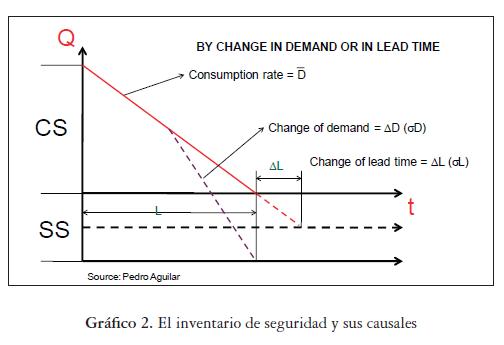

Una explicación de la necesidad del inventario de seguridad puede verse en el siguiente gráfico:

La variación de la demanda (σD), así como la variación del tiempo de aprovisionamiento (σL), obligan a tener una cantidad de inventario adicional que absorba estas variaciones. Ese inventario adicional es conocido como "inventario de seguridad", y se define entonces como

σ D es la variación de la demanda durante el tiempo de reaprovisionamiento

σL es la variación del tiempo de aprovisionamiento

D es el promedio de la demanda durante el tiempo de reaprovisionamiento

z es el valor de la normal tipificada

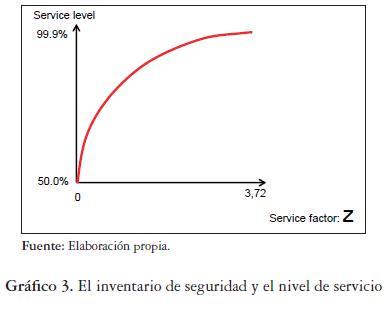

El valor de la normal tipificada depende del nivel de servicio que se quiera tener, el cual está definido como "la posibilidad de atender las necesidades de un pedido, desde el inventario disponible" (Frazelle, 1999). En el siguiente gráfico se puede evidenciar el comportamiento del nivel del inventario de seguridad con respecto al nivel de servicio deseado:

Donde

Quiere decir entonces que a mayor nivel de servicio deseado, mayor cantidad se debe tener en el inventario de seguridad, lo cual lleva a evaluar este aspecto con respecto a los costos. En el siguiente gráfico se puede observar la comparación entre el costo de la venta perdida y el costo de mantener inventarios ante un nivel de servicio dado.

Con el fin de minimizar la probabilidad de perder ventas y dar un nivel de servicio adecuado, se hace necesario que se incremente el nivel del inventario de seguridad, lo cual hace que, a su vez, se incremente el costo de mantener inventarios. Con el fin de resolver ese dilema se puede establecer un "trade-off entre el costo de mantener inventarios y el costo de perder ventas para determinar el costo mínimo entre ellos, y a partir de ese resultado definir el nivel de servicio que optimiza ese costo, el cual será utilizado para establecer el nivel de servicio óptimo.

Esta situación debe conducir entonces a determinar parámetros que establezcan, desde el punto de vista de los costos, cuándo tener y cuándo no tener inventarios de seguridad, y así poder establecer una política diferenciada del portafolio de productos de la empresa.

Así las cosas, se establecen como parámetros de evaluación la variación de la demanda (σD) y su consecuente nivel de inventario de seguridad y, por el otro lado, la demanda promedio (D).

La forma tradicional de clasificar los inventarios en una organización ha sido utilizando el principio de Pareto, en el cual se establece que el 80% de los ingresos por ventas son generados por el 20% de las referencias; el otro 20% de los ingresos por ventas es explicado por el 80% de los artículos restantes.

Sin embargo, esta clasificación entonces no considera un aspecto fundamental de costo: la variación de la demanda, debido a que al incrementar la variabilidad de la demanda se incrementa el costo asociado a tener los inventarios.

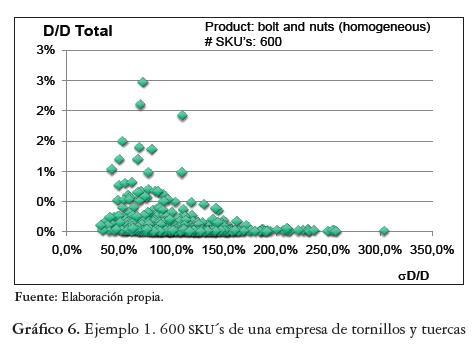

A continuación se presentan tres ejemplos de tres empresas diferentes en los cuales es posible ver el efecto que tiene la variación de la demanda. En los gráficos se puede ver que la mayoría de los SKU's presentan un alto grado de variabilidad (representado por la relación σD/D), así como una muy baja demanda relativa (representada por D/Dtotal).

Se hace evidente que existen numerosos SKU's que presentan una alta variabilidad, lo cual redundará en un inventario de seguridad muy alto e implicará que su costo de mantener sea igualmente muy alto.

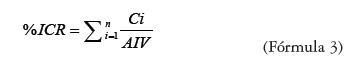

De acuerdo con lo anterior se puede deducir que mientras más tiempo se mantenga el inventario de seguridad en el almacén, hará que el margen del producto se deteriore, llegando incluso a deteriorar de tal manera el margen que mantenerlo en el inventario comience a generar pérdidas. El costo de mantener el inventario se puede formular como

Donde

%ICR= Costo de mantener inventarios por año (porcentaje)

Ci = Todos los costos involucrados en mantener los inventarios en el

almacén en un año AIV = Valor promedio del inventario en el año

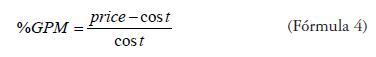

De otro lado, el margen de beneficio bruto del producto es:

Como ya se dijo, mantener inventarios en el almacén deteriora el margen del producto, lo cual puede ser representado de la siguiente forma:

SELECCIÓN ESTRATÉGICA DEL MODELO DE PRODUCCIÓN A PARTIR DE LA CLASIFICACIÓN DE LOS INVENTARIOS

De acuerdo con lo anterior se puede pensar en deinir los productos que se pueden mantener en el almacén y los que no se deban mantener en éste, considerando su ubicación en el gráfico 9. De esta forma, aquellos productos cuyo margen de beneicio bruto sea superior al costo de mantener inventario se pueden mantener en el almacén (MTS, hecho para almacenar). Los productos que tengan un margen de beneicio bruto inferior al costo de mantener inventarios deben ser productos que se ensamblan bajo pedido (ATO, ensamblados bajo pedido), se fabrican bajo pedido (MTO, hechos bajo pedido), e incluso pueden ser diseñados y fabricados bajo pedido (ETO, diseñados y fabricados bajo pedido). En el gráfico 10 podemos ver entonces la selección estratégica del modelo de producción adecuado considerando el efecto que tiene la variación de la demanda en el costo de mantener inventarios y en el deterioro del margen de beneficio bruto.

Para finalizar, es importante considerar que todo SKU cuyo inventario de ciclo no presente una adecuada rotación, de manera que el margen de contribución bruto sea inferior al costo de mantener inventarios, debe ser considerado como un producto para descontinuar o reemplazar en el portafolio de la empresa.

CONCLUSIÓN

La adecuada selección de un modelo de producción no es una decisión concerniente únicamente al entorno de la producción misma, tampoco de la moda o la tendencia del momento, es una decisión crítica que afecta directamente la rentabilidad del negocio mismo a través del margen de beneicio que se obtenga de sus productos.

Con base en lo anterior es posible deinir que no todo producto que pertenezca al portafolio del negocio es necesario tenerlo a mano en el almacén. Es posible entonces aprovechar la metodología expuesta en este artículo, de manera que se establezca cuál debe ser la adecuada clasiicación de inventarios que le permita a la empresa generar una rentabilidad creciente sin deteriorar en ningún momento el nivel de servicio al cliente.

La permanente preocupación inanciera de las empresas está centrada en gran medida en la forma en la que utilizan los activos, en qué forma los vuelven rentables y cómo logran que sean verdaderamente productivos. Aplicando la metodología expuesta se puede obtener un doble beneicio: alto nivel de servicio (entregar al cliente lo que requiere de acuerdo con el compromiso) y una cada vez mayor rentabilidad, al tener en el inventario únicamente lo que realmente incrementa la rentabilidad vía rotación del inventario.

Referencias

Anderson, P. (1979). Transiciones de la Antigüedad al Feudalismo. Madrid: Siglo XXI. [ Links ]

Beaud, M. (1986). Historia del capitalismo: de 1500 a nuestros días. [Trad. de Manuel Serrat]. Barcelona: Ariel. [ Links ]

Borísov, Z. y. (1965). Diccionario de Economía Política. [Traducido por Augusto Vidal Roget]. Barcelona: Ediciones Pueblos Unidos. [ Links ]

Buffa, E. (1984). Meeting the Competitive Challenge. Homewood, Illinois: Irwin. [ Links ]

Chase, R. B., Aquilano, N. & Jacobs, R. (2005). Administración de la Producción para una ventaja competitiva. México D.F.: McGraw-Hill Interamericana. [ Links ]

Chase, R., Aquilano, N. & Jacobs, R. (2000). Administración de Producción y Operaciones. Bogotá: McGraw-Hill. [ Links ]

De Meyer, A., Nakane, J., Miller, J. & Ferdows, K. (1989). Flexibility: the Next Competitive Battle. Strategic Management Journal, 10, 135-144. [ Links ]

Deleuze, G. (1987). Foucault. Barcelona: Paidós. [ Links ]

Domínguez Machuca, J., García González, s., Domínguez Machuca, M., Ruiz Jiménez, A. & Álvarez Gil, M. J. (1998). Dirección de Operaciones: aspectos estratégicos. Madrid: McGraw-Hill de España S.A. [ Links ]

Farrero, J. M., Thomsen, C. G. & Tarrés, L. G. (2003). Dirección de la producción. Barcelona: Edicions Universitat Barcelon. [ Links ]

Ferdows, K. (1989). Managing International Manufacturing. Georgetown: Noth Holland. [ Links ]

Fine, C. & Hax, A. (1985). Manufacturing Strategy: A Methodology and an Illustration. Interfaces, 15 (6), 28-46. [ Links ]

Forrester, J. (1961). Dinámica Industrial. Buenos Aires: Ateneo. [ Links ]

Frazelle, E. (1999). The Language of Logistics. Boston: The Penton Institute. [ Links ]

Gaither, N. & Frazier, G. (2000). Administración de Producción y Operaciones (8a ed.). México: International Thomson Editores. [ Links ]

Grant, R. (1996). Toward a knowledge-based theory of the firm. Strategic Management Journal, 17, Issue 7, 109-122. [ Links ]

Harding, M. L. (2004). Calculating the Carrying Cost of Inventory. Institute for Supply Chain Management. 89th Annual International Supply Management Conference, April 2004. [ Links ]

Hax, A. & Majluf, N. (1999). Estrategias para el liderazgo competitivo. De la visión a los resultados. Buenos Aires: Granica. [ Links ]

Hayes, R. H. & Wheelwright, S. C. (1984). Restoring Our Competitive Edge: Competing Through Manufacturing. New York: John Wiley. [ Links ]

Hill, T. (1985). Manufacturing Strategy. Londres: McMillan Education. [ Links ]

Hill, T. (1994). Manufacturing Strategy: Text and Cases (2nd ed.). Burr Ridge, Illinois: Richard D. Irwin. [ Links ]

Ibarra Mirón, S. (2003). Modelo conceptual y procedimientos para el análisis y la proyección competitiva de unidades estratégicas de fabricación (UEF) en empresas manufactureras cubanas. [Tesis Doctoral]. Universidad Central de Las Villas. [ Links ]

Lee, Q. (1992). How To Optimize Manufacturing Focus. Managing Technology Today, 1, (5). [ Links ]

Menguzzato, M. & Renau, J. (1991). La dirección estratégica de la empresa. Barcelona: Ariel. [ Links ]

Miltenburg, J. (1995). Manufacturing Strategy. Oregon, Portland: Productivity Press. [ Links ]

Platts, K., & Gregory, M. (1990). Manufacturing Audit in the Process of Strategy Formulation. International Journal of Operation & Production Management, 10 (9), 5-26. [ Links ]

Quinn, J. B. (1992). Intelligent Enterprise: A Knowledge and Service Based Paradigm for Industry. New York: Free Press. [ Links ]

Schmenner, R. (1979). Look Beyond the Obvious in Plant Location. Harvard- Business Review, 126-132. [ Links ]

Schroeder, R. (1993). Operations Management. Nueva York: McGraw-Hill. [ Links ]

Schroeder, R., Anderson, J. & Cleveland, G. (1986). The Content of Manufacturing Strategy: An Empirical Study. Journal of Operations Management, 6 (4), 405-415. [ Links ]

Seetharama, L. & Narasimhan, S.N. (1995). Production Planning and Inventory Control. New York: Prentice Hall- Gale. [ Links ]

Skinner, W. (1969, May). Manufacturing - Missing Link in Corporate Strategy. Harvard Business Review. [ Links ]

Skinner, W. (1978). Manufacturing in the Corporate Strategy. Nueva York: John Wiley. [ Links ]

Skinner, W. (1985). Manufacturing: The Formidable Competitive Weapon. New York: John Wiley. [ Links ]

Smith, A. (1999). La riqueza de las naciones. Madrid: Alianza Editorial. [ Links ]

Stobaugh, R. & Telesio, P. (1983). Match Manufacturing Policies and Product Strategy. Harvard Business Review, 61 (2), 113-120. [ Links ]

Vergara, S. (2005). Pequeñas y Medianas Empresas en América Latina. Comisión Económica para América Latina y el Caribe, CEPAL, División de Desarrollo Productivo y Empresarial. [ Links ]

Voss, C. (1989). Strategy Approaches to Manufacturing. International Management Development Review, 332. [ Links ]

Wheelwright, S. (1984). Manufacturing Strategy: Defining the Missing Link.Strategic Management Journal, 5 (1), 77-91. [ Links ]