1. INTRODUCCIÓN

Un material compuesto es una combinación de dos o más fases químicamente distintas e insolubles con una interfaz reconocible, de manera que sus propiedades y su desempeño estructural son superiores a las de sus componentes cuando actúan de modo independiente 2. Estos materiales consisten en la combinación de dos fases: matriz y refuerzo. Cuando la matriz es un metal o una aleación de metal, tenemos un compuesto de matriz metálica (MMC, por sus siglas en inglés) y el componente de refuerzo incrustado en esta matriz generalmente es cerámico 3.

El aluminio es un material ligero y maleable que tiene una excelente relación resistencia-peso y resistencia a la corrosión, con alta conductividad eléctrica y térmica; actualmente es muy utilizado industrialmente por sus diversas aleaciones que permiten un mejoramiento de sus propiedades mecánicas, conservando en varios casos su alta ductilidad.

El grafeno es un material cerámico, fabricado como partículas delgadas, que distribuido adecuadamente actúa como agente de refuerzo en la matriz metálica. Este material consiste en una red bidimensional de átomos de carbono hibridados en sp2, dispuestos en una estructura de panal con excelentes propiedades eléctricas y mecánicas (módulo de Young de 1 TPa, y resistencia a la fractura de 125 GPa) 1.

Investigaciones recientes presentan el efecto de los parámetros del proceso en el material compuesto, como el tiempo de molienda y la temperatura de sinterizado; adicionalmente se determina un aumento en la densidad, dureza y capacidad de carga 4.

La combinación de metales y cerámicos no puede obtenerse por métodos convencionales de fusión, debido a los altos puntos de fusión de los cerámicos, y las diferentes características de los materiales empleados. Sin embargo, estos materiales compuestos se obtienen por procesos especiales como la pulvimetalurgia. Las propiedades finales del compuesto dependen de las características de las materias primas, el proceso de mezcla, compactación y sinterizado.

Por medio de este proceso se presenta porosidad dentro del material, que pueden afectar las propiedades del aluminio y disminuir con respecto a uno fabricado por fundición. Con la adición de grafeno se busca recuperar y mejorar las propiedades mecánicas del aluminio, especialmente la resistencia mecánica, la dureza y la conductividad eléctrica.

En la Universidad Nacional de Colombia no existen antecedentes en el diseño de materiales de matriz metálica de aluminio reforzados con grafeno. A nivel internacional, el desarrollo de compuestos de aluminio-grafeno ha atraído la atención de varios grupos de investigación, debido a las excelentes propiedades que ofrece el grafeno, y porque tienen un efecto importante en los compuestos a base de aluminio que mejoran el comportamiento mecánico 5.

2. MÉTODOS

Se hace caracterización de las materias primas: los materiales de aluminio empleados son viruta por remoción mecánica y polvo atomizado; el grafeno es comercial. Se analiza el efecto de las partículas de aluminio y el grafeno en su morfología. Las micrografías se tomaron utilizando un microscopio electrónico de barrido (SEM) VEGA3 TESCAN.

La molienda del material compuesto se realiza en un molino planetario de bolas PULVERISETTE 5/2 classic line con una relación 10:1 de bola-polvo, durante 0.5, 1, 1.5 y 2 horas para determinar el tiempo adecuado de mezcla.

Se hace la compactación del material en un molde de acero utilizando una maquina universal de ensayos SHIMADZU UH-500KNI a 100, 200, 300 y 400 MPa de presión de compactación, con el objetivo de determinar la influencia de la carga en la resistencia mecánica del material compuesto.

El sinterizado se realiza en un horno de vacío LIMBER a 500ºC durante 2 horas.

Se analiza el efecto de la presión de compactación, determinando el comportamiento mecánico del material mediante ensayo a flexión de 4 puntos 6. La porosidad se analiza a partir de la metalografía del material utilizando un microscopio óptico LECO IA32, y unsoftwareque determina el porcentaje de poros (LECO IA32 - Image Analysis System). Se hace un ensayo de resistividad eléctrica de cuatro puntos de acuerdo con la norma ASTM F41 para determinar la conductividad eléctrica del material.

3. RESULTADOS

En la Fig. 1a se observa el polvo de aluminio atomizado, posee una morfología esférica y redondeada con una superficie lisa, pero diferenciando los límites de grano en cada partícula; no se presenta un tamaño homogéneo entre partículas. La viruta de aluminio (Fig. 1b) muestra una morfología angular e irregular, con alta deformación evidenciada por el pandeo de las partículas y las estrías o arrugas presentadas en una de sus caras, mientras la cara opuesta tiene una superficie lisa con líneas orientadas en el sentido contrario a las estrías. El grafeno (Fig. 1c) presenta una morfología plana en forma de láminas, con un espesor muy delgado y superficie bastante lisa.

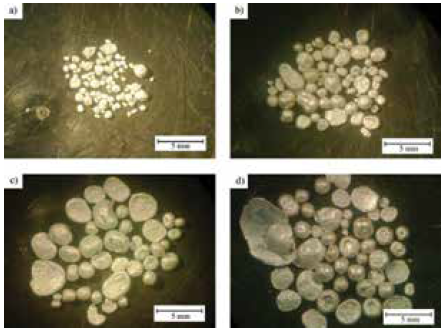

Luego del proceso de molienda se observan dos tipos de morfologías en las partículas (Fig. 2) con cierta variación de tamaños, entre ellas: unas esféricas, de superficie lisa con algunas aristas presentes; y otras planas con espesores variables, las más delgadas presentan concavidad y fracturas con pérdida de material en el borde, mientras que las más gruesas presentan acumulación de material en el borde sin verse afectadas por pandeo. Por otra parte, se evidencia que el tamaño promedio de las partículas aumenta conforme se incrementa el tiempo del proceso de molienda.

Fuente: Los autores.

Fig. 1. MICROSCOPIA SEM DE LAS PARTÍCULAS DE LA MATERIA PRIMA EMPLEADA; a) ALUMINIO ATOMIZADO, b) VIRUTA DE ALUMINIO, c) GRAFENO

Fuente: Los autores.

Fig. 2. PARTÍCULAS DE MATERIAL COMPUESTO PRODUCTO DE LA MOLIENDA A: a) 30 MINUTOS, b) 1 HORA, c) 1 HORA Y MEDIA, d) 2 HORAS

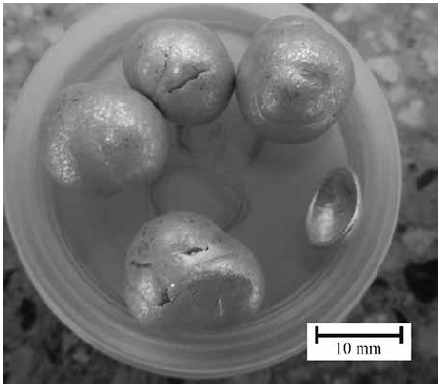

A tiempos muy elevados (Fig. 3) se presenta un comportamiento diferente, el material se adhiere a los cuerpos moledores, generando una unión por soldadura fría.

Fuente: Los autores.

Fig. 3. ELEVADA SOLDADURA EN FRÍO, PRESENTADA ENTRE EL POLVO DE ALUMINIO Y LOS CUERPOS MOLEDORES DESPUÉS DE 22 HORAS DE MOLIENDA

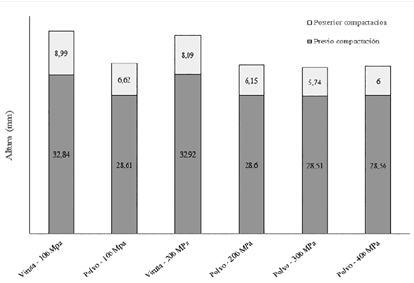

La altura de las muestras permanece constante antes del proceso de compactación, tanto para el polvo y la viruta de aluminio; adicionalmente se evidencia una disminución de la altura a medida que la carga aumenta (Fig. 4), alcanzando un valor mínimo a 300 MPa de carga, presentando un pequeño incremento posteriormente. Por otra parte, se evidencia que la altura, tanto antes como después de la compactación, es menor en el polvo comparado con la viruta de aluminio; sin embargo, la diferencia de las alturas medidas para cada tipo de partícula es mayor en la viruta que en el polvo de aluminio. La muestra de 400 MPa presenta una grieta transversal a través del material.

Fuente: Los autores.

Fig. 4. ALTURA DE LAS MUESTRAS DE ALUMINIO PARA LAS DOS MORFOLOGÍAS DE PARTÍCULA PRESENTADAS ANTES Y DESPUÉS DE LA COMPACTACIÓN

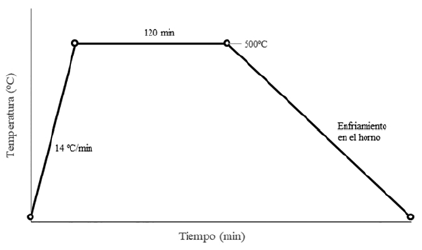

La curva de sinterizado (Fig. 5) evidencia los parámetros empleados para el proceso: temperatura de sinterización de 500 °C con un sostenimiento de 2 horas, velocidad de calentamiento de 14 °C/min y enfriamiento en el horno. El margen de error de temperatura se encuentra en ± 5 °C.

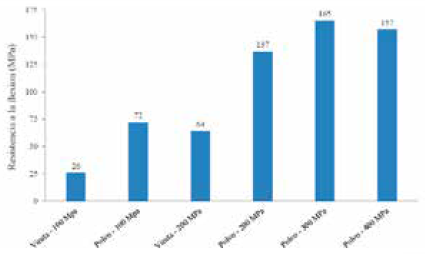

La resistencia a la flexión para las probetas fabricadas de viruta y polvo de aluminio, a las diferentes cargas de compactación aplicadas (Fig. 6), indica que la resistencia aumenta a medida que incrementa la carga de compactación aplicada, alcanzando un valor máximo a 300 MPa de carga, con una disminución leve posterior (comportamiento similar durante la compactación). Adicionalmente se observa que la resistencia es menor, en una alta proporción para las muestras de viruta de aluminio respecto al polvo de este.

Fuente: Los autores.

Fig. 6. RESISTENCIA A LA FLEXIÓN PARA LAS MUESTRAS DE ALUMINIO PARA LAS DOS MORFOLOGÍAS DE PARTÍCULA PRESENTADAS EN FUNCIÓN DE LA CARGA DE COMPACTACIÓN

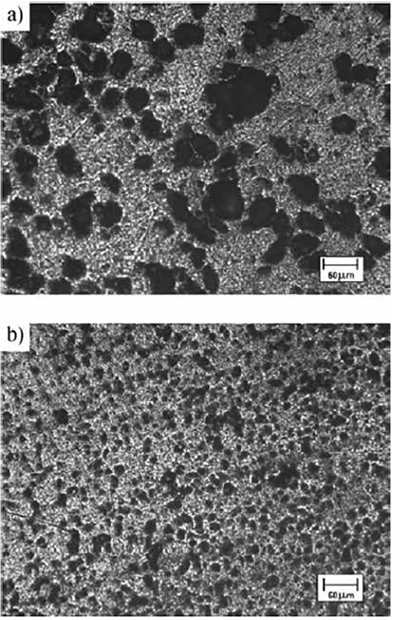

Con una adición del 0.5% wt de grafeno 7, 8 se observa una disminución de los tamaños de poro en comparación con la muestra de aluminio puro (Fig. 7). Igualmente se evidencia una disminución, también en la cantidad de poros de aproximadamente un 8.7%.

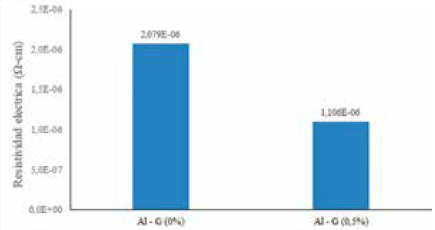

Se muestra la resistividad eléctrica para las muestras de polvo atomizado de aluminio con 0% wt y 0.5% wt de grafeno (Fig. 8). Con la adición de grafeno se observa una disminución de la resistividad de aproximadamente 87.9% respecto al polvo de aluminio puro.

Fuente: Los autores.

Fig. 7. POROSIDAD PRESENTE EN LA SUPERFICIE DE LAS MUESTRAS SINTERIZADAS; a) ALUMINIO PURO, b) 0.5% WT DE GRAFENO

4. DISCUSIÓN

De acuerdo con Kalpakjian 2 se verifica que la morfología mostrada de la Fig. 1a corresponde a la obtención por atomización, su forma se genera a partir de pequeñas gotas de metal fundido que luego se enfría rápidamente. De igual manera, se verifica que la viruta (Fig. 1b) se obtiene por remoción de material, específicamente en procesos de torneado, las arrugas o estrías presentes corresponden a la deformación plástica ocurrida en los planos de cizallamiento durante el corte, mientras la cara opuesta presenta líneas orientadas en el sentido del movimiento de corte del material 9. El grafeno por otra parte, debido a su fabricación por oxidación y reducción química del grafito, se presenta una morfología típica en forma de láminas muy delgadas 10.

Las morfologías encontradas corresponden al resultado geométrico y dinámico de los cuerpos moledores y el polvo durante la molienda. Las partículas esféricas son producto de la unión de material entre los espacios geométricamente vacíos entre esferas, siendo por lo tanto, más pequeñas que estos espacios; las partículas planas delgadas corresponden al material que se va formando entre las superficies de contacto de los cuerpos moledores, durante el impacto entre ellas y la transferencia de energía al material, mientras que las partículas planas de mayor volumen corresponden a partículas esféricas que entran en contacto con la superficie de los cuerpos moledores durante el impacto, deformándolo hasta llevarlo a una forma plana en varias repeticiones. La diferencia de tamaños respecto al tiempo de molienda empleado corresponde a una cantidad de soldadura en frío mayor con el avance del tiempo de molienda, permitiendo unión del material a la partícula formada cada vez mayor. Como lo presenta Suryanarayana en las etapas iniciales de molienda, el polvo que se está moliendo se recubre sobre la superficie de los cuerpos moledores y también se suelda en frío. Esto es ventajoso, ya que evita el desgaste excesivo de los cuerpos moledores y también evita la contaminación del polvo debido al desgaste de estos cuerpos moledores. Sin embargo, el grosor de esta capa debe mantenerse al mínimo para evitar la formación de un producto final heterogéneo 11. El tiempo óptimo para la molienda se define en 30 minutos, donde la soldadura en frío es más poca y las partículas presentan un menor tamaño que posteriormente, durante la compactación permitirán un mejor empaquetamiento y mayor deformación de las partículas, generando un material más denso y compacto.

Conforme aumenta la presión de compactación, la densidad del comprimido se aproxima a la del metal en su forma sólida, por esta razón, a medida que aumenta la carga, los espesores disminuyen; sin embargo, al no tener componentes horizontales de presión por el método aplicado (presión uniaxial) y al superar la capacidad de deformación del material, la muestra compactada se fractura transversalmente una vez librada la carga, tanto por las causas mencionadas y la recuperación del material por la deformación elástica. Por otro lado, la morfología esférica de polvo y su diferencia de tamaños permiten un mejor empaquetamiento respecto a la viruta, de este modo la densidad aparente y la altura de las probetas previo la compactación del polvo es menor. Sin embargo, la deformación alcanzada por la viruta es mayor que la del polvo, debido a un mejor contacto entre las superficies, mientras que con el polvo, las partículas esféricas tienden a rotar entre ellas y no deformarse durante la aplicación de la carga. A pesar de esta condición, la mayor deformación de la viruta no es suficiente para alcanzar una mayor densidad respecto al polvo 12. Se determina la carga óptima de compactación en 300 MPa de presión, debido a que no presentó fractura y se obtuvo la mayor densidad durante el proceso.

De acuerdo con la teoría, se debe utilizar una temperatura de sinterizado de entre 70% y 90% de la temperatura de fusión 2 (entre el 60% y 75% para otros autores 12). La temperatura seleccionada a 500ºC corresponde al 75% aprox. de la temperatura de fusión del aluminio, lo cual está dentro del rango sugerido, y se encuentra cercano a otras investigaciones 5. Se ha realizado sinterizado de aluminio - grafeno a 650ºC, presentando poca porosidad, y microestructura dendrítica que indica la formación de Al4C3 (carburo de aluminio) 4, lo cual puede tener un efecto negativo en la mejora de la resistencia 13. De igual manera se informa la presencia de Al4C3 a temperatura de procesamiento superiores a 500ºC 7. Por otra parte, un análisis del efecto del tiempo de sinterizado sobre la dureza del material, determina que a 2 horas de sinterizado se obtiene la mayor dureza y los mejores resultados 5. Mencionado lo anterior, se determina que la temperatura y tiempo seleccionados de 500ºC con un sostenimiento de 2 horas son los adecuados, para la realización de este estudio.

La mayor resistencia registrada a 300 MPa de presión de compactación corresponde a su mayor densidad alcanzada. Cuanta más alta sea la densidad de la pieza compactada, más elevada serán su resistencia y módulo elástico 2. La fractura provocada en la muestra de 400 MPa se presenta como un defecto, generando un valor más bajo para la resistencia mecánica. De manera análoga con el comportamiento de compactación obtenido, se comprueba y verifica la carga óptima de compactación en 300 MPa.

La disminución del tamaño de los poros ocurre por un refinamiento del tamaño de grano de la matriz metálica por la adición de grafeno. Según los estudios de Wang, esto se presenta debido a un fortalecimiento en las dislocaciones y una mayor transferencia de esfuerzos en el material 13. La menor cantidad de poros ocurre porque el grafeno (al igual que el grafito) puede actuar como un material lubricante 14, lo que le permite al polvo de aluminio tener un mejor empaquetamiento y por lo tanto menos cantidad de poros 12.

La disminución de la resistividad eléctrica del aluminio con la adición de grafeno corresponde a la alta conductividad eléctrica que presenta este cerámico 15. Al tener un material compuesto, las propiedades mecánicas de la muestra obedece a la contribución proporcional de las propiedades mecánicas de cada componente, de esta manera la elevada conductividad del grafeno permite una buena disminución de la resistividad eléctrica con la adición de 0.5% wt de grafeno. Sin embargo, por el método de fabricación empleado se encuentra cierta cantidad de porosidad dentro del material, lo que causa un aumento de la resistividad eléctrica respecto a una muestra sin poros (aluminio fundido); al no haber contacto entre algunos límites de grano, la conductividad disminuye.

CONCLUSIONES

Se comprueba el proceso de fabricación para las partículas de aluminio empleada: atomización para polvos esféricas y remoción mecánica para virutas angulares e irregulares.

La morfología de las partículas de aluminio permite mayor deformación en la viruta, mientras que en el polvo se obtiene mayor densidad aparente y, finalmente, mayor densidad de compacto.

El tiempo óptimo de molienda es de 30 minutos, correspondiente a un menor tamaño de partícula obtenido.

La carga de compactación se determina en 300 MPa de presión, de acuerdo con una mayor densidad alcanzada sin presentar fractura, y una mayor resistencia a la flexión obtenida.

Los parámetros de sinterizado se definen a 500 °C de temperatura de sinterización durante 2 horas de sostenimiento, los cuales presentan los mejores resultados en otras investigaciones.

La adición de 0.5% wt de grafeno disminuye el tamaño y la cantidad de la porosidad, debido al refinamiento del grano de la matriz de aluminio y a un mejor empaquetamiento del material compuesto; adicionalmente, la resistividad eléctrica presenta una disminución de aproximadamente 87,9% respecto a una muestra de polvo de aluminio puro, debido a las características eléctricas del grafeno, sin embargo el efecto de la porosidad aumenta la resistividad eléctrica para los productos fabricados (pulvimetalurgia) respecto al aluminio fundido.