1. INTRODUCCIÓN

En la actualidad la manufactura aditiva, también conocida como impresión 3D, es una de las megatendencias industriales más importantes y se ha constituido en un elemento fundamental para la industria 4.0 1. Gracias a la posibilidad de fabricar objetos capa por capa 2, la manufactura aditiva permite la producción de piezas con geometrías complejas, reduciendo los desperdicios de materia prima y la necesidad de emplear montajes complicados como los requeridos en procesos de manufactura convencionales, presentando una curva de costos de producción poco sensible al número de piezas 3. Aunque inició como una tecnología para realizar prototipado rápido en materiales poliméricos, la manufactura aditiva permite fabricar componentes de uso final con geometrías complejas, empleando una amplia variedad de materiales que incluye cerámicos, metales, compuestos y biomateriales 4.

De las diferentes tecnologías existentes para manufactura aditiva, el Modelado de Deposición Fundida o FDM (por sus siglas en inglés, Fused Deposition Modeling), es la más popular debido a su facilidad de operación, versatilidad y economía 5. Una de las principales problemáticas que presenta esta tecnología es la elección de los parámetros de impresión correctos de acuerdo con el material 6, ya que estos afectan las propiedades mecánicas y la capacidad de uso final de la pieza 7. Se han realizado diferentes estudios en los que se analiza la dependencia de las propiedades mecánicas con los parámetros de impresión para piezas fabricadas con filamentos de acrilonitrilo butadieno estireno (ABS) y ácido poliláctico (PLA) 8-11, materiales poliméricos que son usados frecuentemente con este tipo de tecnología por ser los más estables 5.

Debido al creciente interés por las aplicaciones biomédicas de la tecnología FDM, como por ejemplo para la fabricación de estructuras bio inspiradas o prótesis personalizadas, aparte del PLA han aparecido en el mercado nuevos filamentos biocompatibles de polímeros rígidos como la policaprolactona (PCL) 12 y polímeros porosos como el Lay-Fomm 13, el cual es un material de impresión experimental aplicable a la ingeniería de tejidos debido a las porosidades que se generan tras disolver en agua uno de sus componentes, lo que le otorga un comportamiento altamente flexible 14.

Este trabajo reporta las propiedades mecánicas en función a los parámetros de impresión para probetas fabricadas por FDM, empleando filamentos de PLA; PCL y Lay-Fomm40. A través de un ANOVA, se determinó el efecto que tenía la selección del material, el ángulo de trama y el porcentaje de material en el módulo de elasticidad, la resistencia de fluencia y el esfuerzo último, propiedades que fueron obtenidas experimentalmente a través de ensayos de tracción y compresión en una máquina de ensayos universal. Los resultados de este trabajo pueden ser usados para determinar los materiales y parámetros de impresión adecuados para fabricar estructuras porosas que tengan aplicaciones biomédicas y de ingeniería de tejidos, como por ejemplo scaffolds para tejido óseo o implantes para reconstrucción del oído externo.

2. METODOLOGÍA

2.1 Manufactura Aditiva con tecnología FDM

Durante todo el proceso de determinación de parámetros, pruebas de impresión y fabricación de probetas se emplearon diferentes equipos de impresión 3D con tecnología FDM: una impresora Creator Pro de la marca Flashforge, una impresora Prusa i3 y una impresora FDM de la empresa colombiana Fabrilab. En general, independiente de la tecnología empleada, el proceso de impresión 3D se puede resumir en las siguientes etapas (2,3): Modelado CAD de la pieza por imprimir, generación del archivo STL, procesamiento del archivo STL para el corte por capas de la pieza; determinación de los parámetros de impresión de acuerdo con el material, la impresión capa por capa de la pieza, y postprocesos de acabado.

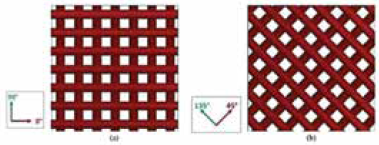

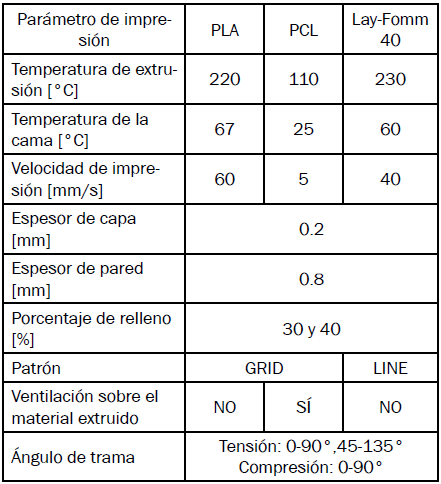

Para todas las piezas se decidió emplear un espesor de capa de 0.2 mm y un ancho de pared de 0.8 mm. Las probetas de PLA y PCL fueron impresas con un patrón tipo GRID, mientras que las de Lay-Fomm 40 se fabricaron empleando el patrón LINE. El patrón GRID imprime por capa una cuadrícula con una dirección determinada, como se observa en la Fig.1, mientras que el patrón LINE imprime en la primera capa una serie de líneas paralelas entre sí en una dirección determinada, y en la siguiente capa imprime otra serie de líneas paralelas, pero en la dirección transversal a las de la capa anterior; repitiendo este proceso hasta terminar la pieza como se aprecia en la Fig. 2.

Para las probetas de tensión se emplearon dos ángulos de trama diferentes, 0-90° y 45-135°, como se aprecia en la Fig. 3, mientras que en las probetas de compresión se empleó únicamente el ángulo de trama 0-90°. Para todos los materiales se decidió emplear porcentajes de relleno de 30 y 40%, los cuales fueron elegidos teniendo en cuenta que varias aplicaciones de ingeniería de tejidos suelen requerir estructuras porosas similares a las presentes en los huesos.

La Tabla I resume todos los parámetros de impresión finales para cada uno de los materiales empleados, siendo importante mencionar que las probetas fabricadas con Lay-Fomm 40 fueron sometidas a un postproceso de acabado después de la impresión que consistió en dejarlas sumergidas en agua durante 4 días, para luego dejarlas secar al aire por 24 horas.

2.2 Ensayos de tensión

Los ensayos de tensión se realizaron para los tres materiales siguiendo la norma ASTM D638 16. Se implementaron tres muestras por grupo de estudio, cada grupo tiene las mismas características de fabricación. Se ensayaron un total de 36 probetas, cuya geometría corresponde a una probeta tipo IV definida en la norma ASTM D638. La probeta tipo IV es generalmente utilizada cuando se requieren comparaciones directas entre materiales en diferentes casos de rigidez, es decir, no rígidos y semirrígidos 16. Para las probetas de PLA y PCL se definió una velocidad de ensayo de 5 mm/min, mientras que para las de Lay-Fomm 40 fue necesario incrementar la velocidad del ensayo hasta 50mm/min, con el fin de lograr la rotura de la probeta dentro del rango de tiempo recomendado por la norma, 0.5 y 5 min 16. En comparación con el PLA y PCL, las probetas de Lay-Fomm 40 presentaron diferencias considerables en su espesor, generadas por la reducción de volumen que se presentaba en el material tras el postproceso de sumergir en agua y secar al aire.

2.3 Ensayos de compresión

Los ensayos de compresión fueron realizados para el PLA y PCL de acuerdo con la norma ASTM D695 17. El Lay-Fomm 40 no fue considerado para este ensayo debido a que es material poroso con alta flexibilidad y la norma ASTM D695 solo es aplicable para la determinación de propiedades mecánicas de plásticos rígidos. Para las pruebas de compresión se implementaron cinco muestras por grupo de estudio, cada grupo tiene los mismos parámetros de fabricación y se evaluaron un total de 4 grupos. La forma de las probetas de compresión implementadas corresponde a una probeta para materiales de espesor menor a 3.2 mm 17.

Todas las pruebas de compresión se realizaron a una velocidad de 1.3 ± mm/min 17, y a partir de ellas se determinaron los módulos de elasticidad y esfuerzos últimos de compresión para los dos materiales considerados.

3. RESULTADOS

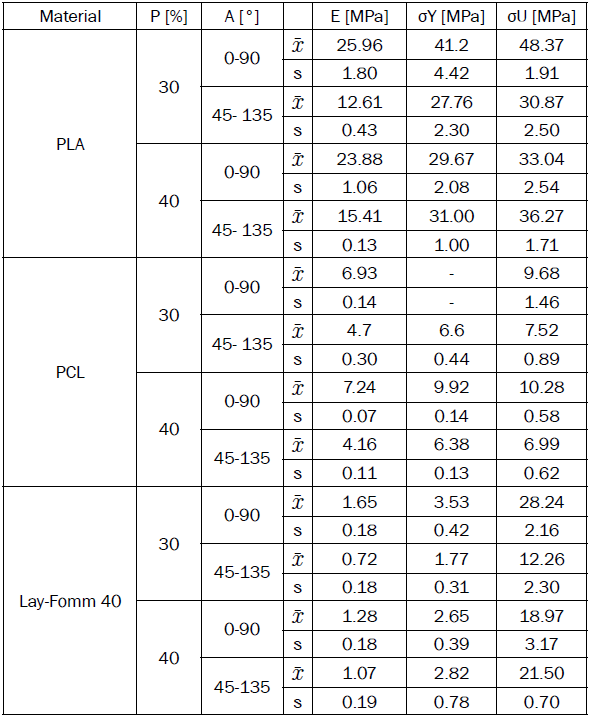

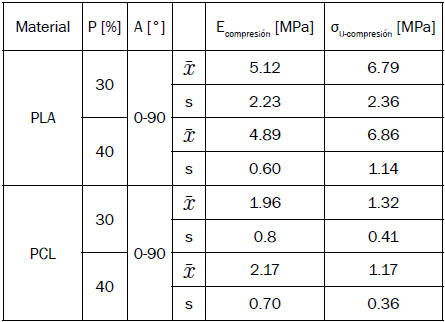

La Tabla II presenta el promedio y desviación estándar del módulo elástico (E), el esfuerzo de fluencia (σY) y el esfuerzo último (σU) de tensión para el PLA, PCL y Lay-Fomm 40 que fueron obtenidos a partir de las pruebas de tensión, mientras que la Tabla III reporta el promedio y desviación estándar del módulo elástico a compresión (Ecompresión) y el esfuerzo último a compresión (σU-compresión) obtenidos para el PLA y PCL a partir de las pruebas de compresión.

Tabla II. RESULTADOS PRUEBA DE TENSIÓN PARA PLA, PCL Y LAY-FOMM 40. : PROMEDIO, S: DESVIACIÓN ESTÁNDAR, P: PORCENTAJE DE RELLENO, A: ÁNGULO DE TRAMA

Fuente: Los autores.

Tabla III. RESULTADOS PRUEBA DE COMPRESIÓN PARA PLA Y PCL. : PROMEDIO, s: DESVIACIÓN ESTÁNDAR, P: PORCENTAJE DE RELLENO, A: ÁNGULO DE TRAMA

Fuente: Los autores.

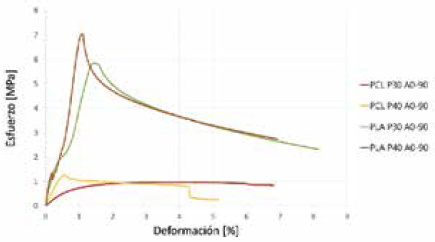

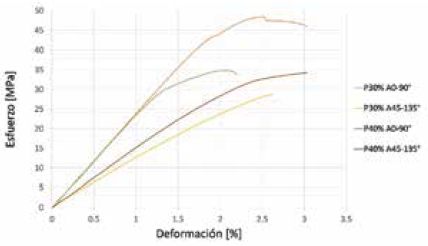

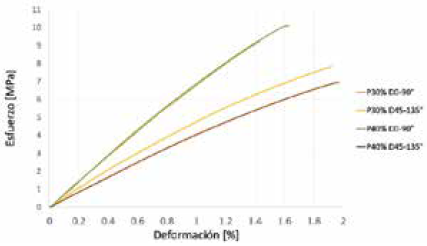

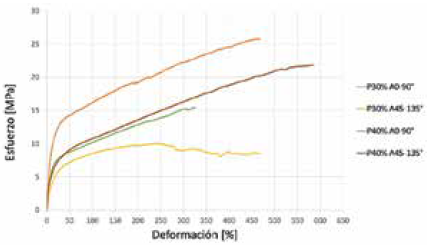

Las Figuras 4, 5, 6 y 7 muestran las curvas esfuerzo vs deformación de una probeta por grupo con el fin de visualizar el comportamiento de las muestras evaluadas.

Fuente: Los autores.

Fig. 4. CURVA ESFUERZO - DEFORMACIÓN DEL PLA SOMETIDO A TENSIÓN. P: PORCENTAJE DE RELLENO, A: ÁNGULO DE TRAMA

Fuente: Los autores.

Fig. 5. CURVA ESFUERZO-DEFORMACIÓN DEL PCL SOMETIDO A TENSIÓN. P: PORCENTAJE DE RELLENO, A: ÁNGULO DE TRAMA

Fuente: Los autores.

Fig. 6. CURVA ESFUERZO - DEFORMACIÓN DEL LAY-FOMM 40 SOMETIDO A TENSIÓN. P: PORCENTAJE DE RELLENO, A: ÁNGULO DE TRAMA

4. DISCUSIÓN Y CONCLUSIONES

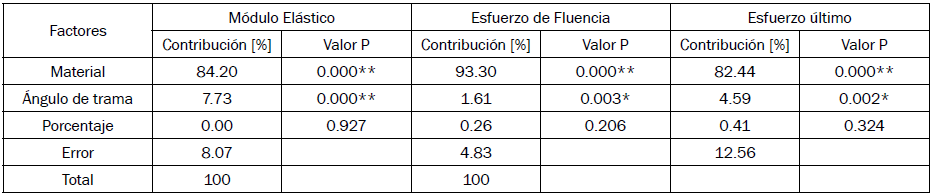

Se realizó un análisis de varianza (ANOVA) en el software estadístico MiniTab de los resultados anteriormente presentados en las Tablas II y III. Los ANOVA evalúan la importancia de uno o más factores al comparar las medias de la variable de respuesta en los diferentes niveles de los factores 18. Por consiguiente, a partir de este análisis se puede medir la contribución que hace cada uno de los factores y su significancia estadística.

En primer lugar, se realizó un ANOVA de las 36 muestras ensayadas a tensión, tomando como factores el material, el cual tiene 3 niveles: PLA, PCL y Lay-Fomm 40; el ángulo de trama con dos niveles: 0-90° y 45-135°; el porcentaje de material con 2 niveles: 30% y 40% y, por último, el patrón teniendo GRID para el PLA Y PCL y LINE para el Lay-Fomm 40; sin embargo, este último fue eliminado automáticamente debido a que el modelo no podía estimar ese término. Se debe agregar que para el análisis se implementó un nivel de significancia de α = 0.05. Los resultados de los ANOVA se recopilaron en la Tabla IV.

Tabla IV. ANOVA. ANÁLISIS DE VARIANZA Y SIGNIFICANCIA ESTADÍSTICA PARA EL COMPORTAMIENTO MECÁNICO DE ESTRUCTURAS DE PLA, PCL Y LAY-FOMM 40. *SIGNIFICATIVO α = 0.05. **ALTAMENTE SIGNIFICATIVO α = 0.01

Fuente: Los autores.

A partir de los ANOVA se identificó que el módulo elástico, el esfuerzo de fluencia y el esfuerzo último se afectaron significativamente (P=0.000) por la selección del material y el ángulo de trama, teniendo un P=0.000 para el módulo de elasticidad, P=0.003 para el esfuerzo de fluencia y un P=0.002 para el esfuerzo último. En el caso específico del módulo de elasticidad, la selección del material contribuyó un 84.20% mientras que el ángulo de trama un 7.73%. Por otra parte, la contribución de la selección del material fue del 93.30% en el esfuerzo de fluencia, mientras que el ángulo de trama aportó un 1.61%. Finalmente, para el esfuerzo último, la selección del material contribuyó en 82.44% y el ángulo de trama en un 4.59%. Por otra parte, la variación en el porcentaje de relleno no fue estadísticamente significativa presentando valores de P > α, tomando como criterio un α = 0.05.

Respecto a las propiedades mecánicas de las estructuras evaluadas se observa una mayor resistencia mecánica en las muestras de PLA, seguido por el PCL y finalizando con el Lay-Fomm 40. De hecho, el material es un factor que afecta significativamente las propiedades mecánicas de las estructuras, contribuyendo en más de un 80% en ellas. Por otra parte, al realizar los ANOVA para cada material por separado, se concluye que el ángulo de trama también es un factor importante debido al efecto que tiene en las propiedades mecánicas, especialmente en el módulo elástico. Precisamente, el ángulo de trama 0-90° reporta en la mayoría de los casos módulos elásticos, esfuerzos de fluencia y esfuerzos últimos más altos que los reportados en las muestras con ángulo de trama 45-135°. Esto podría deberse a la orientación de las fibras, ya que las paredes internas de las muestras coinciden con la dirección de aplicación de la fuerza, haciendo que los filamentos soporten la carga de forma paralela 15. Es importante aclarar que los resultados de los ANOVA se vieron afectados por la variabilidad de los datos experimentales, la cual depende de factores como la calidad de impresión, el método implementado para el cálculo del área transversal, los posibles errores instrumentales en los equipos de medición, la máquina de ensayos y en la calibración de las impresoras 3D que fueron empleadas para la fabricación de las probetas. A pesar de ello, los resultados obtenidos en este trabajo contribuyen a la ampliación de la base de datos existente en la literatura científica sobre las propiedades mecánicas y parámetros de impresión del PLA y el PCL, en especial para porcentajes de relleno bajos, pues la mayoría de trabajos emplean porcentajes de relleno mayores al 50% 10-12. Adicionalmente, este trabajo reporta parámetros de impresión y propiedades mecánicas para un material de impresión experimental como el Lay-Fomm 40, cuya información actualmente es escasa y apenas empieza a ser reportado en la literatura científica 13.