Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista Ingenierías Universidad de Medellín

Print version ISSN 1692-3324On-line version ISSN 2248-4094

Rev. ing. univ. Medellin vol.7 no.12 Medellín Jan./June 2008

Diseño de filtros de talegas

Baghouses desing

Carlos Alberto Echeverri Londoño1

Ingeniero Químico, Magíster en Ingeniería Ambiental. Profesor Programa de Ingeniería Ambiental de la Universidad de Medellín.

RESUMEN

Este artículo presenta los criterios generales para el diseño de filtros de talegas para el control de partículas.

Palabras clave: control de partículas, filtros de talegas, equipos de control

ABSTRAC

This article shows general criteria for designing baghouses for particle control.

Keywords: Particle control, baghouses, control equipment.

INTRODUCCIÓN

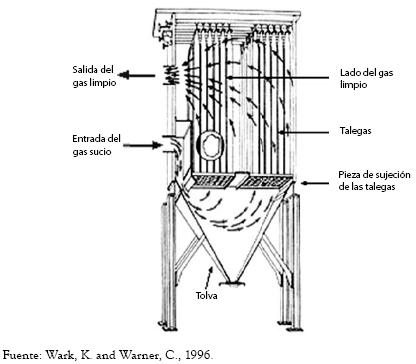

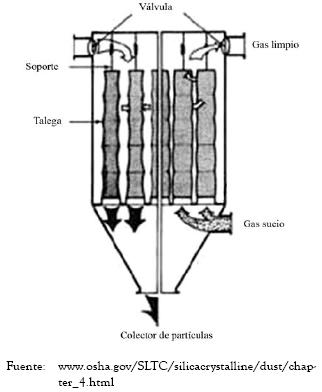

Los filtros de talegas son considerados como los equipos más representativos de la separación sólido-gas. Su función consiste en recoger las partículas sólidas que arrastra una corriente gaseosa haciéndola pasar a través de un tejido. En general, un filtro es una estructura porosa compuesta de material fibroso que tiende a retener las partículas según pasa el gas que las arrastra, a través de los espacios vacíos del filtro. El filtro se construye con cualquier material compatible con el gas y las partículas. La figura 1 presenta uno de los diseños que más se utilizan en filtros de talegas.

Figura 1. Filtro de talegas con agitación mecánica y filtración interior.

1. PRINCIPIO DE FUNCIONAMIENTO

Los filtros de talegas constan de una serie de hileras de talegas de tela en la forma de tubos redondos, normalmente de fibra sintética o natural, colocadas en unos soportes para darles consistencia y encerrados en un compartimiento. La separación del sólido se efectúa haciendo pasar el aire con partículas en suspensión mediante un ventilador, a través de la tela que forma la talega. De esa manera, las partículas quedan retenidas entre los intersticios de la tela formando una torta filtrante. La torta se va engrosando y con esto se aumenta la eficiencia de remoción de partículas y la caída de presión del sistema, por lo cual se procede a efectuar una limpieza periódica de las talegas y evitar así una disminución en el caudal.

El gas cargado de partículas, al entrar al equipo, fluye por el espacio que está debajo de la placa a la que se encuentran sujetas las talegas, y hacia arriba para introducirse en las talegas. A continuación el gas fluye hacia afuera de las talegas dejando atrás los sólidos. El gas limpio fluye por el espacio exterior de los sacos y se lleva por una serie de conductos hacia el ducto de escape o chimenea.

2. MEDIOS FILTRANTES

Los medios filtrantes pueden ser telas tejidas o de fieltro. Las telas tejidas presentan una estructura de trenzamiento según patrones establecidos. Los más comunes son el tejido diagonal y el tejido satín.

Los diferentes tejidos aumentan o disminuyen los espacios abiertos entre las fibras, incluyendo la resistencia y permeabilidad de la tela. La permeabilidad está relacionada con la cantidad de aire que es filtrada para una determinada caída de presión.

Las telas de fieltro generalmente están compuestas por un soporte tejido y un recubrimiento de fibras superpuestas en forma caótica; recubrimiento que se realiza a través de métodos químicos, por calentamiento o utilizando resinas. Dicha estructura permite mayor eficiencia en el proceso de captación de las partículas.

Las telas de fieltro presentan menor dependencia entre la eficiencia de remoción de partículas y la formación de la capa inicial de partículas sobre la superficie del filtro; presentan un espesor dos o tres veces mayor que las telas tejidas y un mejor desempeño en la captura de partículas pequeñas.

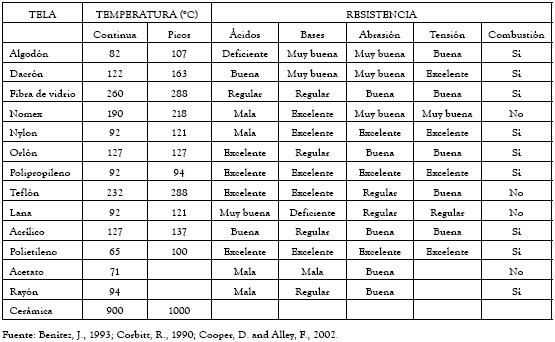

La selección de las telas depende de la composición química, temperatura y humedad de la corriente gaseosa, así como de la composición química y física de las partículas. La composición química, tanto de la corriente gaseosa como de las partículas, ejerce un efecto sobre el desgaste de la tela.

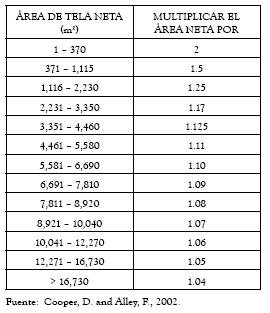

El comportamiento de un tipo de tela determinado sólo se aprecia en detalle durante la operación del filtro. La tabla 1 consigna las características más importantes de las diferentes fibras que se utilizan normalmente en la fabricación de talegas; información que se utiliza en la selección del tipo de fibra dependiendo de las características del gas portador y las partículas transportadas.

Tabla 1. Propiedades de los materiales empleados en los filtros de talegas

3. MODO DE FILTRACIÓN

Existen dos modos de efectuar el proceso de filtración:

3.1. Filtración interior.

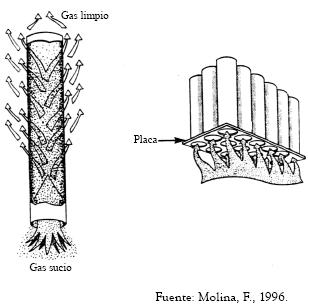

En los filtros de talegas que utilizan la filtración interior, las partículas son colectadas sobre la parte interna de las talegas. El caudal de gas a tratar normalmente entra por la parte inferior del sistema, distribuyendo el flujo a través de una placa en la cual se ajustan las talegas; el gas limpio sale por la parte superior del sistema (ver figura 2). Cuando se utiliza filtración interior la talega se soporta con anillos colocados en la zona inferior de la talega.

Figura 2. Filtración interior.

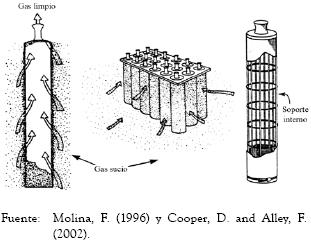

3.2. Filtración exterior.

La utilización de la filtración exterior implica la distribución del flujo de gas a tratar alrededor de las talegas, y el gas limpio se evacua a través de una placa superior (ver figura 3). Para filtración exterior se utiliza normalmente una talega soportada por una estructura interior de alambre.

Figura 3. Filtración exterior.

4. MECANISMOS DE LIMPIEZA

La característica principal que diferencia unos tipos de filtros de talegas de otros es la forma en que se lleve a cabo su limpieza. Esto, además, condiciona que el proceso de filtración sea continuo (la limpieza se realiza sin que cese el paso del aire por el filtro) o discontinuo (es necesario aislar temporalmente el compartimiento que contiene las talegas de la corriente de aire).

En el proceso de filtración, las partículas son retenidas por los hilos de la tela o medio filtrante. Una vez que los poros se llenan de partículas se crea un medio filtrante nuevo, aumentando con esto la eficiencia de filtración. Esta eficiencia aumenta hasta llegar a un punto en que la caída de presión es lo suficientemente grande para hacer necesaria la limpieza de éste. La limpieza puede hacerse de forma intermitentemente, por medios mecánicos o neumáticos. Se tienen tres tipos principales de filtros de talegas:

4.1. Limpieza por agitación mecánica.

Se realiza cuando existe la posibilidad de suspender el servicio del filtro durante un corto período de tiempo. Por tanto, exige un funcionamiento discontinuo con un ciclo de filtración y otro de limpieza. Cuando la filtración es continua, debe disponerse de una unidad de relevo adicional o, de lo contrario, habrá necesidad de suspender el proceso de filtración.

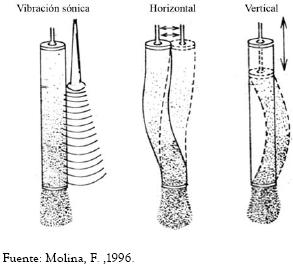

En la limpieza por agitación mecánica, usada con filtración interior, la transferencia de energía se logra suspendiendo la talega de un gancho o una estructura que oscilan accionados por un motor. El movimiento puede ser impartido a la talega de varias formas (vertical u horizontalmente por medio de resortes o sistemas de vibración), pero el efecto general es de crear una onda sinusoidal a lo largo de la tela. A medida que la tela se mueve hacia afuera de la línea central de la bolsa durante porciones de la acción de onda, el polvo acumulado sobre la superficie se mueve con la tela. Cuando la tela alcanza el límite de su extensión, las partículas poseen la inercia suficiente para desprenderse de la tela y descender hacia la tolva. Ver figura 4.

Figura 4. Limpieza por agitación mecánica.

4.2. Limpieza con aire en contracorriente.

En la limpieza con aire en contracorriente, el flujo de gas hacia las talegas es interrumpido en el compartimiento que está siendo limpiado y un flujo en contracorriente (de afuera hacia adentro) es dirigido a través de las talegas. Este flujo de gas pliega la talega suavemente hacia sus líneas centrales, lo que causa que la torta de partículas se desprenda de la tela. El desprendimiento es causado por fuerzas cortantes desarrolladas entre las partículas y la tela a medida que esta última cambia su forma. La figura 5 ilustra un filtro de talegas con aire en contracorriente.

Figura 5. Limpieza con aire en contracorriente.

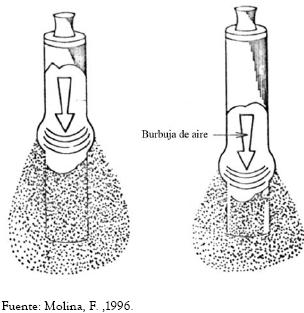

4.3. Limpieza por aire a presión.

En la actualidad es el mecanismo más utilizado. La limpieza se efectúa mediante un chorro de aire a alta presión, a través de un programador de ciclos con variación regulable de tiempo y pausa, que genera una onda que interrumpe momentáneamente el flujo de aire dentro de la talega, haciendo que una cantidad de aire a presión descienda a través de la talega y la expanda violentamente, fracturando la capa de partículas y haciéndola desprender de la misma. Como el tiempo de limpieza de la talega es muy corto, y sólo una fracción de las talegas se limpia cada vez, se mantiene un flujo continuo a través del filtro de talegas. Tal como con los filtros de talegas con agitación mecánica, la tela alcanza su límite de extensión, y las partículas se separan de la talega. El aire que escapa a través de la talega lleva las partículas lejos de la superficie de la talega. La figura 6 ilustra un filtro de talegas limpiado con aire a presión. Este mecanismo de limpieza se denomina también de chorros por impulso pulsante o 'jet pulse' y es más eficaz que las anteriores.

Figura 6. Filtro de talegas limpiado con aire a presión.

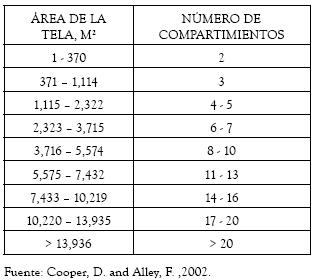

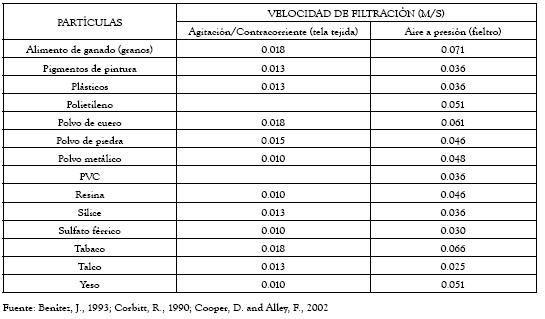

En los filtros de talegas con vibración mecánica y aire en contracorriente es esencial que el flujo0. de gas que pasa por el filtro se detenga durante la limpieza, para permitir que la capa de partículas caiga. En la práctica, esto se logra sin interrumpir la operación, sacando de servicio una parte de los compartimientos en un momento dado. La capacidad de un compartimiento se determina a través del área de la tela necesaria para la filtración. La tabla 2 suministra una guía para la estimación del número de compartimientos.

Tabla 2. Guía para el cálculo del número de compartimientos.

5. VELOCIDAD DE FILTRACIÓN

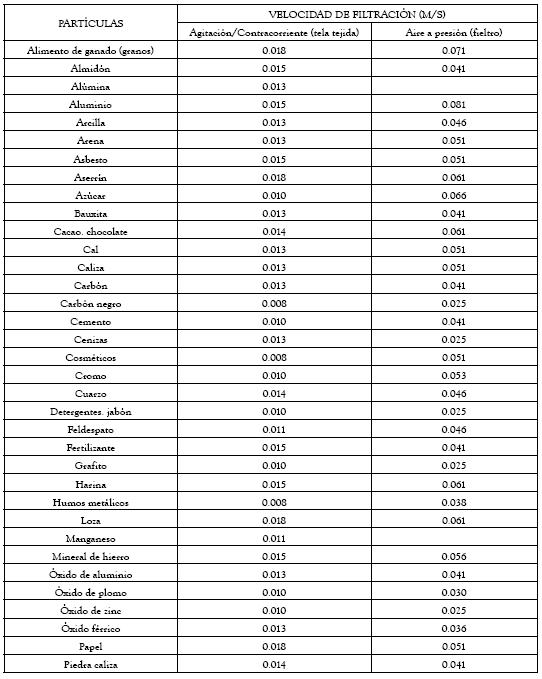

Una filtración eficiente requiere que la velocidad de filtración esté en el intervalo de 0.005 a 0.050 m/s. La velocidad de filtración es difícil de estimar, sin embargo, ciertos métodos permiten una estimación rápida. Después de que se ha seleccionado una tela, la velocidad inicial de filtración puede ser determinada usando la tabla 3. La columna 1 muestra el tipo de partículas a remover; la columna 2 muestra la velocidad de filtración para telas tejidas; y la columna 3 muestra la velocidad de filtración para las telas de fieltro.

Para que el proceso de filtración sea continuo (la limpieza se realiza sin que cese el paso del aire por el filtro) en los filtros de talegas que utilizan limpieza por agitación o aire en contracorriente, el área de filtración (la cantidad de tela) deberá incrementarse para permitir sacar de funcionamiento uno o más compartimientos para limpieza o mantenimiento. La tabla 4 suministra una guía para ajustar el área neta de tela para estos dos tipos de filtros de talegas. Dado que los filtros de talegas con aire a presión son limpiados en línea, no requieren un área adicional de filtración.

Tabla 3. Velocidades de filtración para algunas combinaciones de filtros de talegas y telas.

Tabla 4. Guía para estimar el área total de tela para filtros de talegas que utilizan limpieza por agitación o aire en contracorriente.

6. CÁLCULO DE LA EFICIENCIA DE COLECCIÓN

Las eficiencias de colección en los filtros de talegas generalmente están entre el 98 y el 99.9%. Dennis y Klemm (1979) propusieron la siguiente ecuación semiempírica para la eficiencia total en función del tiempo de operación entre los ciclos de limpieza:

En la cual:

Ptp = Penetración debida a los poros de la capa de partículas.

Pto = Penetración a través de la tela inmediatamente después de haber sido limpiada.

Ptmp = Penetración debida a la morfología de las partículas.

a = Decaimiento de la penetración en la capa de partículas.

W = Densidad no real de las partículas, kg / m2.

La ecuación anterior muestra que la eficiencia disminuye al aumentar la velocidad de filtración y que aumenta con la acumulación de partículas sobre la tela.

La penetración debida a los poros de la capa de partículas es función de la velocidad de filtración y esta dada por la siguiente ecuación:

En la cual:

b,c = Constantes empíricas.

La penetración a través de la tela inmediatamente después de haber sido limpiada es independiente de la velocidad y tiempo de filtración. La penetración debida a la morfología de las partículas es función de la concentración de partículas y esta dada por la siguiente ecuación:

En la cual:

Cp = Concentración de partículas, g/m3.

d = Constante empírica.

La densidad no real de las partículas es la masa de las partículas por unidad de área de la tela y se puede hallar a través de

En la cual:

Cp = Concentración de partículas, g/m3.

V = Velocidad de filtración, m/s.

= Tiempo de filtración, s.

Todos los términos de las ecuaciones 1 a 3 deben determinarse empíricamente.

7. ESTIMACIÓN DE LA CAÍDA DE PRESIÓN

La caída de presión en el filtro de talegas está compuesta por la resistencia que presenta la tela, más la de la capa de partículas que se forma. La caída de presión presentada por la capa de partículas es la que más contribuye a la caída de presión total en el filtro. A medida que la capa de partículas crece sobre la superficie de la talega, la caída de presión aumenta. En general, puede esperarse una caída de presión máxima de 127 a 254 mm H2O a través del filtro de talegas.

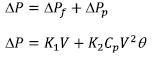

La caída de presión a través del filtro de talegas puede ser expresada como:

En la cual:

ΔP = Caída de presión total, mm H2O.

ΔPS = Caída de presión a través del compartimiento, mm H2O.

ΔPF = Caída de presión a través de la tela, mm H2O.

ΔPP = Caída de presión a través de la capa de partículas, mm H2O.

La caída de presión a través del compartimiento usualmente es baja y puede ser ignorada. Cuando la tela del filtro ya se encuentra en funcionamiento, la caída de presión a través del compartimiento se determina junto con la caída de presión a través de la tela, por lo que puede decirse que este término se hace despreciable o esta contemplado en la caída de presión a través de la tela.

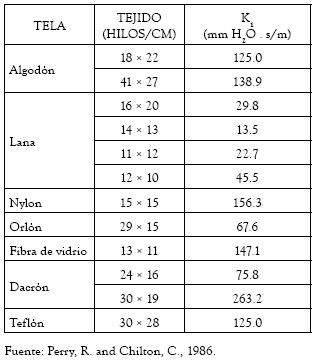

La caída de presión a través de la tela se calcula con la siguiente ecuación:

En la cual:

ΔPJ = Caída de presión a través de la tela, mm H2O.

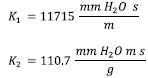

K1 = Factor de resistencia del tejido, mm H2O - s/m.

V = Velocidad de filtración, m/s.

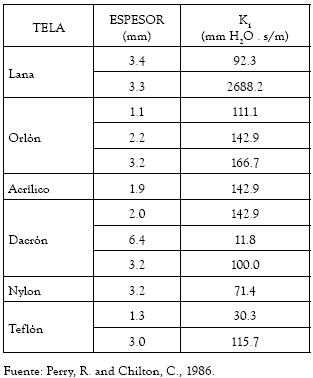

Tabla 5. Factores de resistencia para telas de tejido plano.

Tabla 6. Factores de resistencia para fieltros.

Analizando la ecuación 6, vemos que la caída de presión ofrecida por la tela del filtro es proporcional a la velocidad de filtración.

La caída de presión que se presenta en la capa de partículas que se han acumulado sobre la tela se calcula con la siguiente ecuación:

En la cual:

ΔPP = Caída de presión a través de la capa de partículas, mm H2O.

KP = Factor de resistencia debido a la capa de partículas, mm H2O – m - s/g.

CP = Concentración de partículas en la corriente gaseosa, g/m3.

V = Velocidad de filtración, m/s.

= Tiempo de acumulación de las partículas o de filtración, s.

En la ecuación 7 podemos ver que la caída de presión aumenta directamente con la concentración de partículas a la entrada y el tiempo de filtración.

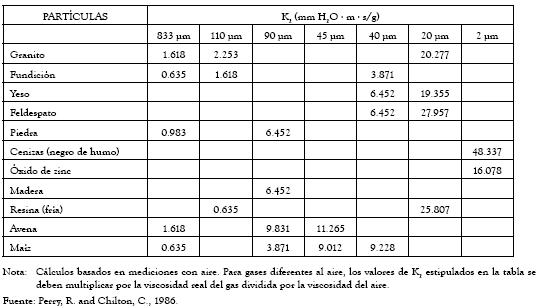

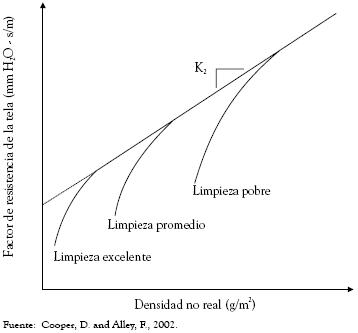

El factor de resistencia debido a la capa de partículas (K2) depende de la densidad, porosidad y tamaño de las partículas. El valor de este coeficiente varía inversamente con el tamaño de las partículas, o sea que la caída de presión es mayor cuando se están recogiendo partículas más pequeñas. En la tabla 7 se especifican algunos valores para los factores de resistencia de ciertas partículas.

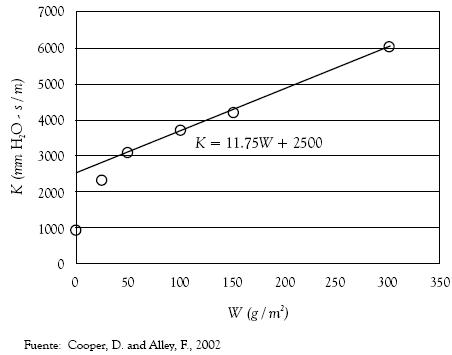

La limpieza de las talegas no es completa en ningún caso debido a la dificultad para desprender la capa de partículas en su totalidad. Una aproximación práctica que se debe hacer cuando se determina la caída través de la tela del filtro es la de considerar que ésta es diferente cuando la tela es nueva. Una vez que la tela ha sido usada, así la limpieza sea buena, su comportamiento nunca será igual a como era en condiciones originales. La figura 7 presenta la variación de la resistencia del filtro con diferentes tipos de limpieza y la densidad no real de las partículas (ecuación 4).

Tabla 7. Factores de resistencia de ciertas partículas.

Figura 7. Variación de la resistencia del filtro con el tipo de limpieza.

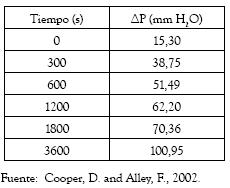

Ejemplo 1. Estimar las constantes K1 y K2 y estimar la caída de presión para las mismas condiciones después de 4200 s (70 min) de operación continua con base en los siguientes datos para un filtro de talegas recién limpiado. La velocidad de filtración es 0.0167 m/s y la concentración de partículas a la entrada es 5 g/m3.

Solución: Basado en los datos del ensayo, se genera un gráfico de la resistencia del filtro en función de la densidad no real.

La resistencia del filtro se calcula de la siguiente forma:

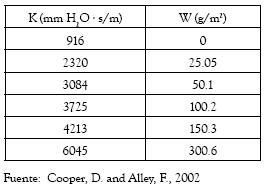

Tabla 8. Datos del ensayo.

La densidad no real se calcula de la siguiente forma:

La tabla 9 presenta los datos que deben ser graficados. La figura 8 muestra una curva inicial característica seguida de una línea recta. La línea recta se debe a la dependencia que tiene la resistencia del filtro de la densidad no real. La parte no lineal de la curva se debe al flujo de gas inicial no uniforme a través del filtro de talegas. La limpieza inicial del filtro usualmente hace que la capa de partículas sea descargada en pedazos gruesos e irregulares, dejando algunas partes de la talega muy limpias y otras todavía absolutamente sucias, lo cual da como resultado una variación espacial en el flujo de gas al inicio del ciclo de filtración. La regresión lineal de la porción recta de la curva proporciona las constantes K1 (intercepto) y K2 (pendiente):

K1 = 2500 mm H2O - s/m.

K2 = 11.75 mm H2O - s- m/g.

Tabla 9. Datos a graficar.

Dentro de la caída de presión total del filtro está la caída de presión a través del compartimiento. Dado que el filtro de talegas ya se encuentra en funcionamiento, es difícil diferenciar qué fracción de la caída de presión se debe al compartimiento y cuál se debe a la tela. Por lo tanto, con este método la caída de presión a través del compartimiento se le atribuye a la caída de presión a través de la tela. Por lo tanto, la caída de presión total es:

Reemplazando los valores obtenidos hasta el momento se tiene:

Figura 8. Resistencia del filtro en función de la densidad no real.

8. DISEÑO DE LOS FILTROS DE TALEGAS

El procedimiento de diseño requiere estimar una velocidad de filtración (relación de gas/tela) que sea compatible con la selección de la tela y el tipo de limpieza. La selección de la tela con respecto a la composición depende de las características del gas y de las partículas; la selección de la tela con respecto a la construcción (tejidas o de fieltro) depende en gran parte del tipo de limpieza. La estimación de una velocidad de filtración demasiado alta, comparada con una velocidad de filtración estimada correctamente, conduce a caídas de presión más altas, mayor penetración de las partículas (eficiencia de recolección más baja), y una limpieza más frecuente que conduce a una vida reducida de la tela. Una estimación de una velocidad de filtración demasiado bajo aumenta el tamaño y el costo del filtro de talegas innecesariamente. Cada uno de los parámetros para diseño se discuten a continuación.

En el diseño riguroso de un filtro de talegas se adopta el siguiente procedimiento:

- Se estima la caída de presión promedio requerida (y una caída de presión máxima, si es necesario) junto con el caudal de gas total.

- Se especifican las características de operación del filtro de talegas (o sea, el período de filtración, el período de limpieza, y el mecanismo de limpieza).

- Se selecciona una velocidad de filtración con base en las propiedades de las partículas (tabla 3) para calcular el área de filtración.

El área de filtración se calcula de la siguiente manera:

En la cual:

A = Área de filtración, m2.

Q = Caudal de la corriente gaseosa, m3/s.

V = Velocidad de filtración, m/s.

Para el cálculo del área total, que incluyen los compartimientos que se están limpiando, se emplea el factor multiplicador de la tabla 4 (únicamente para filtros de talegas que utilizan limpieza por agitación o aire en contracorriente).

En la cual:

At = Área total de filtración, m2.

A = Área de filtración, m2.

F = Factor multiplicador de la tabla 4.

- Se calcula el número de compartimientos para el filtro de talegas con base en la tabla 2.

- Se calcula el área de cada talega, según el tamaño de la talega, y el número de talegas por compartimiento.

El área de la talega es:

En la cual:

Ab = Área de filtración de una talega, m2.

D = Diámetro de la talega, m.

L = Longitud de la talega, m.

El número total de talegas es:

En la cual:

N = Número total de talegas.

At= Área total de filtración, m2.

Ab = Área de filtración de una talega, m2.

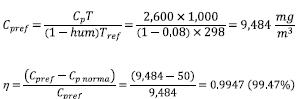

Ejemplo 2. Los gases de escape de un horno de una planta siderúrgica tienen un caudal de 110 m3/s a 730 oC (1,000 K) y 101.3 kPa. La concentración de partículas (óxidos de hierro) es de 2.6 g/m3 y el contenido de humedad es del 8%. Diseñar un filtro de talegas para reducir la emisión de partículas y cumplir con la norma de emisión propuesta por la Agencia de Protección Ambiental de los Estados Unidos, que para el caso de las plantas siderúrgicas es de 50 mg/m3 en base seca y a condiciones de referencia.

Solución: La concentración de partículas en la corriente gaseosa en base seca y a condiciones de referencia es:

La eficiencia total de colección requerida es: Esta eficiencia está dentro de los límites que se pueden lograr con un filtro de talegas adecuadamente diseñado. Sin embargo, la temperatura de los gases está sobre los límites de operación disponibles para los materiales de las talegas. Se requiere, por lo tanto, de un sistema de enfriamiento, pero debe buscarse una tela para funcionar tan caliente como sea posible.

La tabla 1 muestra que la fibra de vidrio puede operar continuamente a temperaturas hasta de 260 oC. Experiencias previas muestran que los filtros de fibra de vidrio pueden remover partículas de óxido de hierro con eficiencias mayores al 99.6% en filtros de talegas que emplean aire en contracorriente como método de limpieza y una velocidad de filtración de 0.013 m/s (Licht, 1980). Se escogen talegas de fibra de vidrio a una temperatura de operación de 260 oC.

Hay, básicamente, tres alternativas para enfriar los gases a 260 oC:

- Dilución con aire ambiente.

- Intercambio de calor.

- Humidificación.

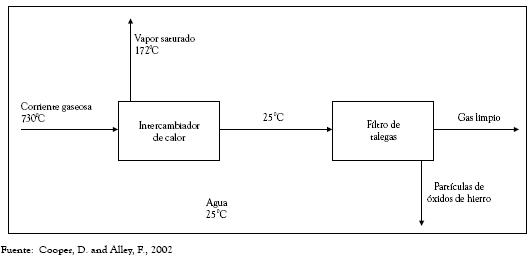

La dilución con aire ambiente genera un aumento considerable en el tamaño del filtro de talegas, mientras que la humidificación aumenta la humedad del gas, produciéndose una condensación en el filtro o problemas de corrosión al disminuir la temperatura en presencia de gases solubles en agua como los óxidos de azufre y de nitrógeno. Con ambos sistemas se pierde la preciosa energía térmica contenida en la corriente gaseosa. Un intercambiador de calor recupera cerca del 50% de esta energía sin aumentar el área de filtración requerida. La figura 9 es un diagrama esquemático del sistema propuesto.

Asumiendo que la corriente gaseosa se comporta como aire:

ρ = 0.3524 kg/m3

Cp = 1.08 kJ/kg K

La transferencia de calor que experimenta la corriente gaseosa al pasar de 730 oC (1,000 K) a 260 oC (533 K) es:

Figura 9. Sistema propuesto para el ejemplo 2.

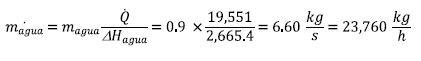

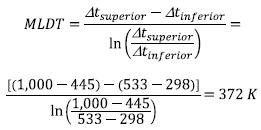

El cambio de entalpía de 1 kg de agua líquida a 25 oC que es convertido a vapor saturado a 172o C (830 kPa) es 2,665.4 kJ. Asumiendo pérdidas de energía del 10 %, la cantidad de vapor producido en el intercambiador es:

Para estimar el área de transferencia de calor, se calcula la media logarítmica de la diferencia de temperaturas:

Asumiendo que el coeficiente de transferencia global (U) es 300 W/m2 K, el área de transferencia de calor es:

La corriente gaseosa entra al filtro de talegas con un caudal de:

La concentración de partículas para estas condiciones es:

Para una velocidad de filtración de 0.013 m/s, el área de la tela es:

El factor multiplicador de la tabla 4 para esa cantidad de tela es 1.11, por lo tanto, el área total es:

El área de una talega, con un diámetro de 0.3 m y una longitud de 8.2 m, es:

El número total de talegas es:

Según la tabla 2, un diseño razonable puede usar 10 compartimientos. El número de talegas por compartimiento es de 64 en un arreglo de 8 × 8. El número de compartimientos en funcionamiento se obtiene al dividir el número de compartimientos totales por el factor multiplicador de la tabla 4, es decir 1.11.

Compartimientos en funcionamiento:

Lo anterior significa que, mientras se realiza la filtración en 9 compartimientos, uno (1) está en limpieza o en reserva. La duración del tiempo de filtración depende de la máxima caída de presión permitida en el filtro de talegas. Asumiendo, para este caso, que la caída de presión permisible es de 255 mm H2O para el filtro de talegas y que la caída de presión en el compartimiento es de 36.71 mm H2O, los factores de resistencia para este filtro de talegas son (Licht, 1980):

Reemplazando los valores obtenidos hasta el momento se tiene:

Los compartimientos se deben limpiar cada 12 minutos y la secuencia de filtración es la siguiente: empiezan a funcionar nueve (9) compartimientos y cada 80 segundos se saca uno de funcionamiento y entra en operación el compartimiento de reserva o el que estaba en limpieza.

8.1. Características de las partículas.

La distribución de tamaño de las partículas y la adhesividad son las propiedades más importantes de las partículas que afectan los procedimientos de diseño. Las partículas más pequeñas pueden formar una capa de partículas más densa, lo que aumenta la caída de presión e implicaría una velocidad de filtración aplicable mucho menor.

8.2. Tamaño de las talegas.

Desde el punto de vista práctico, se recomienda que la dimensión de una talega no exceda los siguientes valores:

- Diámetro: entre 0.15 y 0.30 m.

- Longitud: entre 1.5 y 12 m.

8.3. Características de la corriente gaseosa.

La humedad y el contenido de sustancias corrosivas son las principales características de la corriente gaseosa que requieren una consideración en el diseño. El filtro y el sistema de ductos asociado deben aislarse y posiblemente ser calentados si ocurre condensación de la humedad. Tanto los componentes estructurales como los de la tela deben ser considerados, dado que cualquiera de éstos puede ser dañado. La humedad de la corriente gaseosa no debe ser mayor del 20% en volumen para que se pueda usar este método de control.

8.4. Temperatura.

Para evitar la condensación en el filtro se recomienda que la temperatura de la corriente gaseosa esté entre 10 y 20 oC por encima del punto de rocío. Sin embargo, el costo adicional de un pretratamiento tendrá que ser considerado en lugar de pagar un mayor precio por telas con mayor resistencia a la temperatura.

Hay varios métodos para enfriar un gas; cada uno de ellos presenta algún inconveniente. Citemos algunos de ellos:

a. Dilución con aire: consiste en mezclar la corriente gaseosa con aire a temperatura ambiente. Es el método más sencillo y barato, sin embargo, genera un aumento considerable en el volumen del gas a tratar, aumentando el tamaño del filtro de talegas.

b. Intercambio de calor: el gas caliente pasa por un intercambiador de calor para permitir el contacto indirecto de la corriente gaseosa con otro fluido a meno temperatura, como el agua o el aire. Dicho método no es efectivo para temperaturas de la corriente gaseosa menores de 500 oC. El problema es que para esto se requieren más equipos en el sistema y, por lo tanto, los costos son más elevados. Por otro lado, se puede presentar sedimentación de las partículas en el interior del intercambiador de calor.

c. Humidificación: consiste en el enfriamiento de la corriente gaseosa poniéndola en contacto directo con pequeñas gotas de agua. El agua, al evaporarse, disminuye la temperatura de la corriente gaseosa, pero aumenta la humedad del gas, produciéndose una condensación en el filtro o problemas de corrosión al disminuir la temperatura en presencia de gases solubles en agua como los óxidos de azufre y de nitrógeno.

8.5. Presión.

Los filtros de talegas pueden ser utilizados para el servicio por presión positiva en las talegas o presión negativa pero únicamente dentro de un intervalo de alrededor de 635 mm H2O. Debido a la construcción de lámina metálica del compartimento, por lo general no son apropiados para servicios más severos.

8.6. Medio de filtración.

El tipo de material del filtro usado en los filtros de talegas depende de la aplicación específica y de la composición química asociada a la corriente gaseosa, la temperatura de operación, la concentración de partículas, y las características físicas y químicas de las partículas. La selección de un material, tejido, acabado, o de su peso específico se basa principalmente en la experiencia previa. Para las telas tejidas, el tipo de hilo, el diámetro del hilo, y el tejido también son factores en la selección de telas apropiadas para una aplicación específica.

9. VENTAJAS Y DESVENTAJAS DE LOS FILTROS DE TALEGAS

9.1. Ventajas

- Alta eficiencia de remoción de partículas en un intervalo amplio de tamaños de partículas.

- Caída de presión y consumo de energía moderado.

- Recuperación de partículas en estado seco, las cuales pueden ser reutilizadas.

- Extrema flexibilidad de diseño, proporcionada por la disponibilidad de varios métodos de limpieza y medios filtrantes.

- Capacidad para manejar una diversidad de materiales sólidos.

9.2. Desventajas

- Limitaciones de espacio.

- Posibilidad de explosión por la presencia de chispas en las cercanías de las talegas.

- Por lo general, no es posible manejar materiales higroscópicos debido a los problemas con la limpieza de las talegas.

- Costos de mantenimiento elevados.

- Limitaciones en el uso por altas temperaturas.

REFERENCIAS

1. AIR & WASTE MANAGEMENT ASSOCIATION, 1999. Air pollution engineering manual. Van Nostrand Reinhold. New York. [ Links ]

2. BENÍTEZ, J, 1993. Process engineering and design for air pollution control. Prentice Hall. New Jersey. [ Links ]

3. COOPER, D. and ALLEY, F, 1990. Air Pollution Control. New Jersey: Waveland Press. [ Links ]

4. CORBITT, R, 1990. Standards handbook of environmental engineering. Mc Graw-Hill. New York. [ Links ]

5. DE NEVERS, N, 1997. Ingeniería de control de la contaminación del aire. Mc Graw-Hill. México. [ Links ]

6. E. ROBERTS ALLEY & ASSOCIATES, INC, 2001. Manual de control de la calidad del aire. Mc Graw-Hill. México. [ Links ]

7. LIU, D. and LIPTÁK, B, 2000. Environmental Engineer's Handbook. Florida: Lewis Publishers. [ Links ]

8. MOLINA, FRANSCISCO, 1996. Documentos de la asignatura 'Contaminación Atmosférica'. Universidad de Antioquia. Medellín. [ Links ]

9. PERRY, R. and CHILTON, C, 1986. Manual del ingeniero químico. vol. 5, McGraw-Hill. México, D. F. [ Links ]

10. WARK, K. and WARNER, C, 1996. Contaminación del aire. Limusa. México. [ Links ]

11. US Department of labor, 2008. Chapter 4 collecting and disposing of dust. Último acceso enero 2008. [ Links ]

Recibido: 11/02/2008

Aceptado: 04/04/2008