Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista Ingenierías Universidad de Medellín

Print version ISSN 1692-3324

Rev. ing. univ. Medellín vol.11 no.21 Medellín July/Dec. 2012

ARTÍCULO ORIGINAL

UN PROTOTIPO MECÁNICO PARA LA AUTOMATIZACIÓN DEL PROCESO DE SELECCIÓN DEL MANGO TIPO EXPORTACIÓN*

A MECHANICAL PROTOTYPE FOR EXPORT-TYPE MANGO SELECTION PROCESS AUTOMATION

Adolfo Moreno Bermúdez**; Deimer Ballesteros Padilla***; Germán Sánchez Torres****;

** Ingeniero Electrónico. Automatización de Procesos y Servicios Integrados S.A. Cr 18 N° 50-34. Correo electrónico: amoreno@apsi-sas.com. Teléfono: (57) 5- 379 6189. Barranquilla - Atlántico.

** Ingeniero de soporte y desarrollo. Infraestructura para tecnologías de la información. Lucasian Labs Ltda. Carrera 10 No. 27 – 27. Teléfono: (57) 311 222 7528, Correo electrónico: dballesteros@lucasian.com. Bogotá D. C. - Colombia.

** Profesor. Universidad del Magdalena, Colombia. Facultad de Ingeniería – Programa de Ingeniería de sistemas. Grupo de Investigación y Desarrollo en Nuevas Tecnologías de la Información y la Comunicación. Correo electrónico: gsanchez@unimagdalena.edu.co. Teléfono:(57) 5- 4301292 Ext. 1138, Carrera 32 N°. 22-08, Santa Marta - Magdalena. Ed. Docente, Cub. 3D301.

Recibido: 08/04/2012

Aceptado: 05/11/2012

RESUMEN

En Colombia la industria de la exportación de frutas tropicales, en particular la del mango de azúcar, se caracteriza por el tratamiento manual en cada una de las etapas previas a su comercialización, particularmente, la aplicación de los procedimientos de clasificación acordes con los criterios estandarizados nacionales de calidad (NTC-5139). En este artículo de investigación se presenta el diseño de un prototipo mecánico para automatizar el proceso de clasificación del mango de azúcar (Mangifera Indica L) tipo exportación. Este prototipo está constituido por un sistema de bandas que permite transportar y rotar el fruto para que un sistema de adquisición capture diferente caras de este. Las imágenes obtenidas se analizaron mediante técnicas computacionales que permiten obtener una aproximación tridimensional, lo que posibilita la estimación del volumen de cada fruto. Los resultados de la operación del mecanismo, y la aplicación de los métodos mostraron una precisión superior al 90%.

PALABRAS CLAVE

prototipo mecánico, clasificación de fruta, estimación del volumen, mangifera indica L.

ABSTRACT

In Colombia, tropical fruit export industry, specifically ''mango de azúcar'' (sweet mango), is characterized for the manual treatment in each stage prior to commercialization, specially application of classification procedures according to local quality standardized criteria (NTC-5139). This research article describes the design of a mechanical prototype for automating the export-type ''mango de azúcar'' (Mangifera Indica L) classification process. This prototype consists of a band system which allows conveying and rotating the fruit so that an acquisition system captures several faces of the fruit. Images obtained were analyzed through computational techniques which allow obtaining a 3-D approach, and this makes estimation of each fruit volume possible. Results of the operation of this mechanisms and the application of methods showed an accuracy over 90%.

KEY WORDS

mechanical prototype; fruit classification; volume estimation; Mangifera indica L.

INTRODUCCIÓN

En los últimos años la incorporación de técnicas basadas en visión artificial ha constituido una alternativa para la solución a las necesidades de la industria. Estas técnicas permiten la implementación de una amplia gama de aplicaciones con diversos objetivos, tales como inspección, clasificación, reconocimiento de objetos, mediciones, control de calidad y control de procesos, lo que las hace muy atractivas para el sector alimenticio y agrícola, al desarrollar sistemas para un amplio rango de productos, debido a que permite construir herramientas capaces de realizar una inspección y clasificación de forma objetiva, rápida, confiable y no invasiva, evitando afectar la calidad.

El interés de este trabajo se centra en el procesamiento del fruto mango, en su variedad mango de azúcar. Este fruto posee comúnmente una forma ovalada y puede ser redonda o muy alargada. La cáscara es suave y cerosa, y envuelve la parte comestible, que al madurar es amarilla. El tamaño, forma y otros caracteres del fruto cambian dependiendo de la variedad. El tamaño oscila entre 5 a 25 cm de largo, y el peso desde 50 gr hasta más de 2 kg. El color es verdoso, amarillo o rojo, y es esta una característica muy importante que se tiene en cuenta en los diversos mercados en donde se distribuye (ver figura 1).

Este tipo de características, en Colombia, son observadas y evaluadas mediante inspección física realizada por expertos humanos entrenados para determinar cuál es uso adecuado de cada fruto de acuerdo con una normativa técnica vigente. Generalmente, los procesos de inspección realizados manualmente presentan limitaciones relacionadas con la precisión, el tiempo de clasificación y el número de personas necesarias para tratar un grupo considerable de frutas.

En las últimas décadas, ha existido un incremento en el uso de técnicas de procesamiento digital de imágenes como herramienta para la estimación de propiedades físicas de los frutos [1]. La orientación principal de estos trabajos es la automatización de la estimación de características para clasificación o determinación óptima de uso en derivados.

Los trabajos han sido desarrollados para una amplia variedad de frutos. En [2], se describe una técnica para la determinación del volumen del melón mediante la aproximación con discos a partir de un conjunto de dos imágenes, reportando resultados satisfactorios en tiempo y precisión frente a otras técnicas. En [3], utilizan procesamiento digital de imágenes para determinar las características geométricas de diferentes tipos de semillas pertenecientes al grupo de las leguminosas como asistente de los procesos de selección para germinación, secado, entre otros. En [4], describen técnicas computacionales orientadas a la estimación de volúmenes de frutas cítricas como limones, naranjas y limas. Técnicas en este mismo contexto se describen en [5], [6].

De forma similar, se han propuesto técnicas para frutas con manzanas [7, 8], tamarindos [9], café [10], entre otros [11, 12].

Diseños de mecanismos electromecánicos pueden encontrarse en [7], en cual se diseñó un sistema de procesamiento de manzanas y se obtuvo, mediante 8 imágenes, la totalidad de la superficie de la fruta.

Este artículo describe una propuesta no asistida para automatizar el proceso de evaluación de características físicas de los frutos, apoyado en técnicas computacionales. Este prototipo está constituido por un sistema de bandas que permite la rotación automática del mango para que un sistema de adquisición capture diferentes caras del fruto. El tratamiento computacional de las imágenes permite activar en tiempo real un clasificador mecánico que selecciona el fruto de acuerdo con la característica estimada desde las imágenes. El interés principal se centra en la descripción de los componentes electromecánicos, así como de diferentes técnicas para estimación de características propuestas en la literatura que pueden incorporarse al modelo.

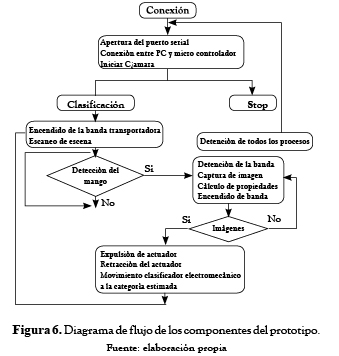

1 DESCRIPCIÓN DEL PROTOTIPO

El mango debe colocarse en la primera cinta de la banda transportadora; esta lo lleva a la zona de rotacion en donde se realiza un escaneo por medio de la cámara para determinar la presencia de algun fruto, lo que detiene la banda e inicia una secuencia de encendido y apagado del motor que la controla. En cada paso de la secuencia, una imagen es adquirida, lo que permite cubir gran parte, si no la totalidad de la superficie del mango. Una vez las imágenes son adquiridas es necesario desplazar el fruto hacia la segunda banda mediante un actuador ubicado en la parte inferior, así, la segunda banda transporta el fruto hasta el clasificador electromecánico.

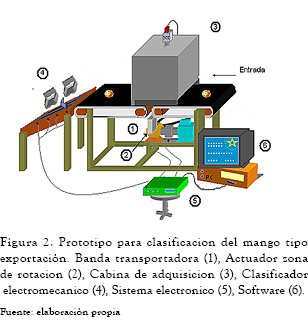

El clasificador es activado electrónicamente de acuerdo con el resultado del análisis de las imágenes. El funcionamiento general de estos seis componentes se ilustra en la figura 2.

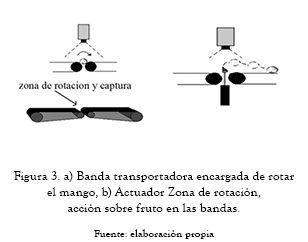

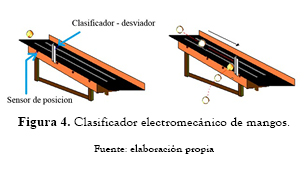

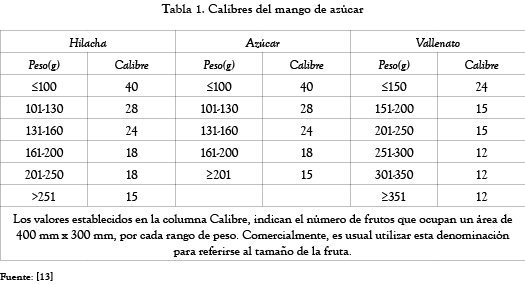

Un sistema mecánico está encargado de transportar el mango hacia el escenario de captura de imagen y clasificarlo. Una banda transportadora rota y evacua cada fruto después de ser inspeccionado por el sistema de visión; esta banda está constituida por dos cintas ubicadas linealmente con movimientos a igual velocidad (ver figura 3a). Entre las cintas hay un espacio que se denomina zona de rotación y de captura. La primera cinta transporta el fruto hacia la zona de rotación, luego un actuador lo expulsa de esta zona y lo lleva hasta la segunda banda encargada de llevarlo hacia el mecanismo de clasificación. En la zona de rotación está ubicado un actuador, que posee movimiento lineal vertical. Su función es ubicar el fruto en el segundo segmento del sistema de bandas (ver figura 3b). Este segmento transporta el fruto a través de un mecanismo con soporte vertical y 45 grados de desviación, denominado clasificador electromecánico de mangos. Dicho soporte se puede ubicar a lo largo del ducto en cinco posiciones diferentes que definen la categoría de clasificación del fruto según la norma técnica NTC 5139 [13]. El clasificador electromecánico se muestra en la figura 4. Los valores de referencia para la clasificación se describen en la tabla 1.

Sistema electrónico

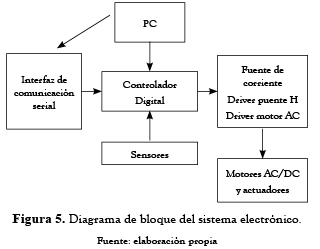

Para el funcionamiento del prototipo fue necesario el diseño e implementación de dos módulos electrónicos, uno para la comunicación serial y control digital, y otro para el control de potencia.

El módulo de comunicación serial y control digital es una unidad de procesamiento encargada de enviar señales al sistema de control electrónico a fin de ejecutar las acciones mecánicas necesarias en el tratamiento del proceso de clasificación del mango. La comunicación se realizó a través del puerto COM1 de la computadora, por lo que se construyó la interfaz RS 232 basada en el cambio de niveles de voltaje del protocolo RS 232 a niveles TTL; para ello, se utilizó el circuito integrado Max 232, mediante un sistema de control digital conformado por el micro controlador PIC 16f84.

Para cubrir toda la superficie del mango en la captura de imágenes, se construyó la banda transportadora acompañada con un mecanismo de poleas y correas manejadas por un motor AC, el cual consume en promedio 2A. La acción de rotación del fruto sobre su propio eje implicó que el motor operara tanto de manera continua como en acción de encendido apagado, por lo cual se utilizó, el Triac BTE 1241. Este dispositivo funciona como interruptor electrónico de voltajes AC a través del control mediante señales digitales, funcionalidad que permite acoplarlo al micro controlador mediante el optocoplador MOC3011, dispositivo utilizado para aislar los circuitos electrónicos susceptibles a corrientes de fuga, como es el caso del módulo de comunicación serial y control digital. La figura 5 muestra el diagrama de bloque del sistema electrónico.

2 CLASIFICADOR

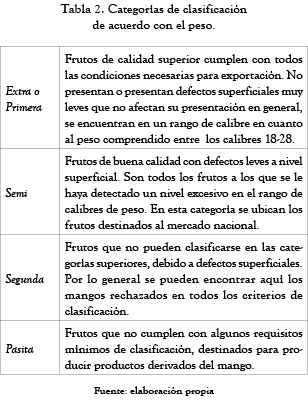

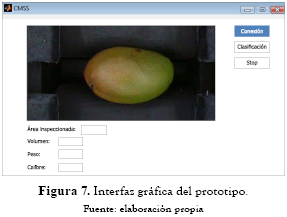

Teniendo en cuenta abarcar la caracterización referente a los parámetros de calidad exigidos tanto en el mercado internacional como en el nacional para la producción-distribución del mango de azúcar, los criterios utilizados fueron los expresados en las normativas NTC 1266, NTC 5139 y CODEX STAN 184. Por lo tanto, se estableció la clasificación del fruto en las categorías de la tabla 2. El esquema general del funcionamiento del prototipo propuesto se muestra en la figura 6, y la figura 7 muestra la interfaz gráfica para operar el dispositivo.

3 ADQUISICIÓN Y ANÁLISIS DE LA IMAGEN

Un componente fundamental para la correcta adquisición de imágenes lo constituye el esquema de iluminación seleccionado. Cualquier deficiencia en este implicaría resultados adversos y tiempos de procesamiento mayores. Las condiciones reales en las que funcionaría el dispositivo y factores importantes como la intensidad de luz, son necesarias para resaltar adecuadamente las características del mango para la evaluación y medición de los parámetros relevantes (tamaño, contorno, color, longitud de ejes, manchas).

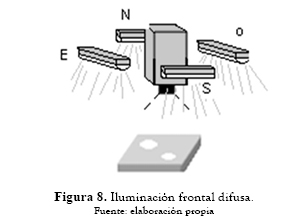

La reflexión de luz proveniente de la mesa o la superficie de la fruta impide obtener detalladamente la presencia de manchas en esta y en general las características de cámara relacionadas con el ajusto de brillo, la saturación y el ajuste de blancos influyen directamente en los datos tomados y varían de acuerdo con la incidencia lumínica. Por lo tanto, el sistema de iluminación adecuado es la iluminación difusa frontal. El sistema fue construido con cuatro lámparas de luz blanca de 6W. Estas fueron ubicadas en los cuatro puntos cardinales, tal como se muestra en la figura 8.

Cámara: Se empleó una cámara Samsung modelo SC-D354 con sensores CCD de 680k en pixeles, formato Mini DV, resolución de 520 líneas, zoom óptico de 20x, con interfaz de transferencia de datos con estándar USB y IEEE 1394. Para la configuración utilizada en la cámara se estableció el obturador en 1/100 y el tiempo de exposición de sensores CCD en 1/60.

Tarjeta de captura de vídeo: Se utilizó una tarjeta PCI de 32 bits que maneja el estándar IEEE 1394 Firewire para la adquisición de vídeo. Esta permite una velocidad de conexión de 400 Mbit/s y admite longitudes en cables únicos de 4,5 m hasta 16 m.

Usualmente, una vez obtenida la imagen del objeto esta debe ser preparada antes de realizarle cualquier tipo de análisis; esta preparación se debe, en primer lugar, a distintas imperfecciones como ruido o bajo contraste causadas por los dispositivos de captura e insuficiencias en el sistema de iluminación; en segundo lugar, se deben resaltar aquellas características que se desean analizar y atenuar en lo posible aspectos que carecen de interés de tal manera que se facilite el trabajo en etapas posteriores [14].

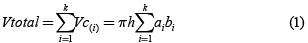

Para cada imagen, el peso y el volumen son estimados con base en el análisis de la geometría espacial del mismo, a partir de la cual se propone que el volumen total de la fruta es la sumatoria de los volúmenes de las secciones formadas por cortes trasversales a lo largo de la longitud de la fruta.

Entonces, si se toma un valor de h (altura de cada corte transversal) suficientemente pequeño es posible aproximar el volumen de cada corte al de un cilindro elíptico, cuyo volumen está dado por Vc = p * a * b * h, así el volumen total del fruto está dado por:

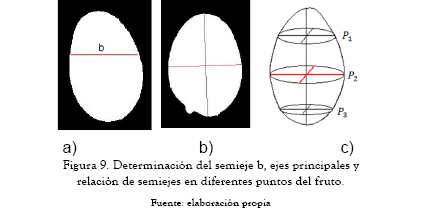

Donde a1 y bi, representan las longitudes de los semi-ejes del cilindro elíptico. Debido a que se tiene una imagen bidimensional, solo es posible obtener una aproximación de uno de los semi ejes (bi), mediante el conteo longitudinal de los píxeles blancos, de una imagen binaria del fruto (ver figura 9a). Para estimar el valor del semieje a1, se determinó experimentalmente una relación entre los valores de estos semiejes en un fruto, denominado factor de profundidad Fp = bi/ai, el cual permite expresar el valor del semieje a, en términos de b y el valor obtenido de Fp (ver ecuación 2). Fp es determinado mediante la medición de las relaciones de los semiejes principales (ver figura 9b), en diferentes puntos de la imagen del fruto (ver figura 9c).

Finalmente, una vez estimado el valor del volumen del fruto, la estimación del peso es directa a partir de la función:

en la que d es la densidad media de la fruta obtenida del análisis de una población de n = 50 mangos con pesos y volúmenes conocidos.

4 RESULTADOS

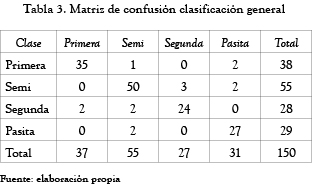

Para la evaluación del clasificador global se realizó un análisis de indicadores de desempeño derivados de la matriz de confusión construida a partir de los resultados obtenidos de un grupo de 150 mangos previamente clasificados por parte de un experto (ver tabla 3).

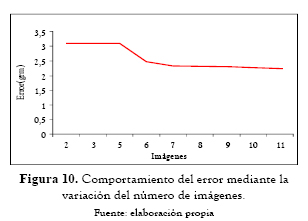

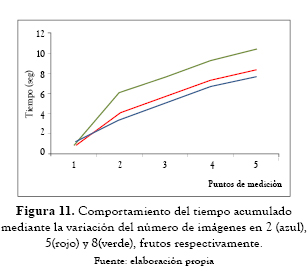

El método de clasificación global presentó una exactitud promedio de 90,5%: de los 150 mangos 136 fueron clasificados correctamente. En el comportamiento específico para cada una de las clases se puede destacar que el desempeño del clasificador fue mayor en las categorías Primera (Exportación) y Semi, en las cuales se obtuvieron niveles de eficiencia y precisión por encima del 90%. En relación con las categorías Segunda y Pasita presentaron mayores errores tanto en comisión como en omisión, reduciendo su desempeño a niveles aceptables. Un factor importante relacionado con el nivel de precisión lo constituye el número de imágenes adquiridas. El prototipo por defecto adquiere un conjunto de 5 imágenes; sin embargo, la variación de esta cantidad genera efectos en los niveles de precisión y en los tiempos empleados. La figura 10 muestra el comportamiento del error mediante la variación del número de imágenes. La figura 11, el comportamiento del tiempo empleado usando diferente número de imágenes. El tiempo empleado fue estimado mediante la medición en diferentes puntos establecidos en el prototipo. Estos puntos se ubicaron desde el tiempo empleado en la primera banda hasta el tiempo empleado por el clasificador electromecánico.

A pesar del que el error continúa disminuyendo al aumentar el número de imágenes, se nota un efecto inverso en relación con el tiempo acumulado del proceso, es decir, que el costo de disminuir el error es un aumento en el tiempo empleado. El incremento del tiempo muestra no ser una proporción lineal, por lo que al aumentar en número de imágenes se incrementa en cantidades acumuladas mayores.

5 CONCLUSIÓN

Se ha descrito la construcción de los diferentes componentes de la construcción de un mecanismo electromecánico para la automatización del proceso de clasificación por peso del fruto mango en su variedad mango de azúcar. Los resultados de las pruebas experimentales del funcionamiento del prototipo muestran que este mecanismo permite una precisión mayor al 90%. Es importante anotar que la precisión del clasificador no es un valor dependiente de ningún dispositivo mecánico, con excepción de las características técnicas de la cámara y la iluminación. Esta métrica está relacionada directamente con el modelo matemático que es aplicado a las imágenes. En esta dirección, mejoras al modelo de estimación de peso incidirán directamente con el nivel de precisión generado.

Los experimentos muestran que el análisis de un fruto desde su incorporación en la primera banda del prototipo hasta su clasificación correspondiente, usando 5 imágenes, emplea en promedio 7,5 segundos. De este tiempo el mayor consumo se presenta en la etapa de adquisición de imágenes, debido principalmente a que son necesarios varios procedimientos de rotación del fruto y el procesamiento de cada vista adquirida. Los componentes adicionales como el tiempo incorporado por el proceso de transporte permanecen constantes independientemente de la clasificación del fruto y del número de imágenes. Sin embargo, no se consideraron características tales como el largo de la banda, la velocidad de rotación de los motores que las activan, y la longitud del clasificador final, debido a que sí inciden en los tiempos empleados para el análisis de los frutos.

Futuras mejoras estarán dirigidas hacia la disminución de los tiempos obtenidos. Para esto un esquema de procesamiento paralelo diseñado para el análisis de diferentes imágenes simultáneamente, o el análisis de vistas individuales mediante varios componentes de procesamiento simultáneo como la tecnología CUDA (Compute unified device architecture) [15], podrían ayudar a disminuir el tiempo del componente computacional. La optimización de las longitudes de las bandas transportadoras y del clasificador final constituye otro aspecto de diseño que permitiría disminuir los tiempos del prototipo propuesto.

REFERENCIAS

[1] M. Rashidi, y K. Seyfi. ''Determination of kiwifruit volume using image processing'', World Appl. Sci. J. vol. 3, n.° 2, pp.184-190. 2008. [ Links ]

[2] M. Rashidi, M. Giholami, y S. Abbasi. ''Cantaloupe volume determination through image processing'', J. Agric. Sci. Technol. Vol. 11, pp. 623-631. 2009. [ Links ]

[3] E. Firatligil-Durmus, E. Sarka, Z. Bubnik, Z. Schejbal, M. Kadlec. ''Size properties of legume seeds of different varieties using image analysis'', J. Food Eng. Vol. 99, pp. 445-451. 2010. [ Links ]

[4] M. Omid, M. Khojastehnazhand, A. Tabatabaeefar. ''Estimating volume and mass of citrus fruits by image processing technique'', J. Food Eng. Vol. 100, pp. 315-321. 2010. [ Links ]

[5] J. Blasc, N. Aleixos, E.Molto. ''Computer vision detection of peel defects in citrus by means of a region oriented segmentation algorithm'', Journal of Food Engineering, vol. 81, pp. 535–543, 2007. [ Links ]

[6] A. Loureiro, J. Sanchez, I. Dal Fabbro. ''Image processing techniques for lemons and tomatoes classification'', Journal of Food and Engineering, vol. 83. N.° 4, pp. 433–440, 2008. [ Links ]

[7] Puchalski, C., Gorzelany, J., Zagula, G., Brusewitz, G. ''Image analysis for Apple defect detection''. Biosystems and Agricultura Engineering, TEKA Kom Energ. Roln , vol. 8, pp.197–205, 2008. [ Links ]

[8] B. Bennedsen, D. Peterson, y T. Amy. ''Identifying defects in images of rotating apples''. Comput. Electron. Agric. Vol. 48, n.° 2, pp. 92-102, 2005. [ Links ]

[9] B. Jarimopas. Y N. Jaisin. ''An experimental machine vision system for sorting sweet tamarind''. Journal of Food Engineering. vol. 89, pp. 291–297, 2008. [ Links ]

[10] Z. Sandoval, y F. Prieto. ''Caracterización de café empleando técnicas de visión artificial''. Rev.Fac.Nal.Agr.Medellín.vol.60, n.° 2. pp. 4105-4127. 2007. [ Links ]

[11] P. Sudhakara, A. Gopal, R. Revathy, K. Meenakshi. ''Colour analysis of fruits using machine vision system for automatic sorting and grading''. J. Instrum. Soc. India. Vol. 34. N.° 4, pp. 284-291. 2004. [ Links ]

[12] D. Lee. R. Schoenberger. J. Archibald. S. Mccollum. ''Development of a machine vision system for automatic date grading using digital reflective near-infrared imaging''. Journal of Food Engineering. Vol. 86, pp. 388–398, 2008. [ Links ]

[13] ICONTEC. ''Frutas frescas, mangos criollos. Especificaciones''. NTC 5139. Bogotá: Instituto Colombiano de Normas Técnicas. 2002. [ Links ]

[14] R. Gonzales. ''Digital image processing''. 2da ed. Prentice Hall, 2001, pp. 148-191. [ Links ]

[15] J. Nickolls, I. Buck I, M. Garland, y K. Skadron. ''Scalable Parallel Programming with CUDA''. Queue – GPU computing. vol 6, n.° 2, pp. 40-53, 2008. [ Links ]

Notas:

* Este trabajo se financió con fondos de la Vicerrectoría de Investigación de la Universidad del Magdalena, mediante el proyecto de investigación ''Diseño y construcción de un prototipo mecánico para la clasificación automática del mango de azúcar''.