INTRODUCCIÓN

La gestión de inventarios es un proceso que involucra la planeación y control del inventario con el objetivo de minimizar la inversión al tiempo que se equilibra la oferta y la demanda, evitando costos asociados a exceso o faltante de inventario [1]. En los últimos años, el control de inventarios se ha convertido en un tema apasionante y complejo debido a la gran incertidumbre que existe en el mercado y la naturaleza propia de los productos que se gestionan, lo que refleja que después del transporte, el inventario es la actividad que mayor aporte tiene en los costos logísticos en la mayoría de organizaciones [2], lo anterior implica que una mejora en actividades relacionadas con el inventario puede tener un gran impacto sobre el desempeño de una compañía a través de la reducción de costos.

En la actualidad, la mayoría de las políticas de inventario de las organizaciones tienden a un análisis particular del comportamiento de demanda de cada uno de los ítems, sin embargo, los administradores de inventario necesitan herramientas que permitan tener un control de varios ítems simultáneamente; esto se debe a que muchas veces los productos son suministrados por el mismo proveedor o comparten características que hacen que sea posible la revisión periódica del grupo y por ende la generación de un solo pedido [2].

Los autores de [3] generan una política de abastecimiento conjunto para un grupo de compañías descentralizadas que compiten en el mismo mercado. El interés de la investigación radica principalmente en la definición de mecanismos que determinen la periodicidad del reaprovisionamiento conjunto y asigne los costos de ordenamiento a las empresas dependiendo de la frecuencia con que realizan sus solicitudes.

En [4], los autores desarrollaron un modelo de abastecimiento conjunto teniendo en cuenta restricciones de capacidad de transporte, número de envíos y presupuesto asignado. Para la modelación del problema los autores utilizaron programación lineal entera mixta, pero debido a la complejidad del problema, la solución la obtuvieron a través de la aplicación de una heurística llamada Algoritmo genético. Por el contrario, en la presente investigación se analiza el impacto que tiene a largo plazo la implementación de una política de inventario R, S en una cadena de suministro de artículos ferreteros compuesto por un comercializador y un fabricante, la cual es simulada a través de la herramienta dinámica de sistemas. El impacto de la estrategia se mide desde el punto de vista del flujo de caja generado por cada eslabón de la red, debido a la importancia que tiene la liquidez o flujo de efectivo para las pequeñas y medianas empresas

A continuación, se presentan algunos estudios relevantes donde se ha utilizado dinámica de sistemas para analizar el comportamiento de inventario y lograr definir políticas de control.

Los autores de [5] estudian el proceso de gestión de inventarios utilizando la metodología de dinámica de sistemas, con el propósito de conocer el comportamiento de las variables de acuerdo con sus relaciones y a las decisiones que se tomen teniendo en cuenta su causalidad y realimentación. Los autores, a partir de una revisión de literatura, logran encontrar aquellas variables que tienen una mayor incidencia en el comportamiento del inventario con el fin de generar modelos robustos que le permitan a las organizaciones la generación de políticas de gestión y control de inventarios. Asimismo, en [6] diseñaron una estrategia de control de inventario utilizando la dinámica de sistemas como herramienta para analizar la política planteada y su relación con los costos de inventario asociados a una cadena de abastecimiento de productos perecederos.

En [7], los autores validan la efectividad que tiene el uso de la dinámica de sistemas para formular y analizar problemas relacionados con el manejo y control de sistemas de inventarios. En la investigación se generan escenarios de simulación con el fin de representar problemas comunes asociados a la gestión de inventarios como son los puntos de reabastecimiento y la cantidad óptima de pedido.

Los autores de [8] modelan un sistema de producción e inventario para una empresa de remanufactura utilizando un enfoque de dinámica de sistemas. El análisis se centra en los efectos de la planificación de la capacidad y los plazos de entrega en el sistema, que presenta políticas de inventario PUSH y PULL impulsadas principalmente por la cobertura del inventario. Los autores construyen un caso de estudio donde logran concluir que la eficiencia en el proceso de remanufactura es mayor si la cantidad de devoluciones y el tiempo de espera de remanufactura aumentan y disminuyen respectivamente.

El documento se encuentra estructurado de la siguiente forma: en la sección 1 se presenta el planteamiento del problema objeto de estudio, la sección 2 describe la metodología utilizada en la investigación; por último, en las secciones 3 y 4 se presentan los resultados y conclusiones.

1. PLANTEAMIENTO DEL PROBLEMA

La gestión de la cadena de suministro se ha convertido en una tarea compleja de ejecutar debido a que las redes de distribución constantemente presentan cambios en sus estructuras relacionadas con el número de participantes involucrados y las relaciones que existen entre ellos [9].

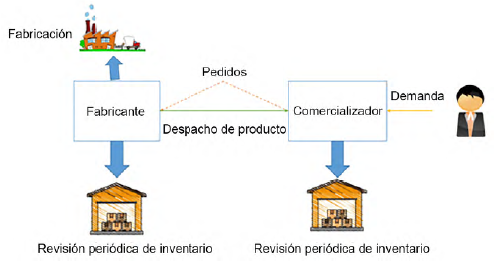

En este artículo se analiza una cadena de suministro compuesta por dos eslabones: un comercializador y un productor. Actualmente esta red carece de un sistema de control de inventario que permita un abastecimiento oportuno de la mercancía, por lo que es muy común que las compras por parte del comercializador y la producción por parte del fabricante se realicen por intuición y generen desbalances en los inventarios: existe mucho producto de baja rotación y se presentan faltantes o agotados de productos que genera una mala atención al cliente final. Este caso es conocido en la literatura como el “efecto látigo” y se genera principalmente por la ausencia de comunicación entre los eslabones.

Es necesario tener en cuenta que, en una cadena de abastecimiento, el flujo de información es considerado tan importante como el flujo de materiales [10] debido a que algunos estudios desarrollados como [11-13] han concluido que un buen nivel de intercambio de información puede proporcionar flexibilidad y mejorar la capacidad de respuesta de la cadena de suministro. En la presente investigación se medirá el impacto en el flujo de dinero que tiene la implementación de una política de inventario R, S en una cadena de abastecimiento de artículos ferreteros.

En la figura 1 se muestra cómo es el comportamiento de las políticas de inventario y producción dentro de la red a analizar. Dependiendo del comportamiento de demanda del cliente, cada R unidades de tiempo, el comercializador hace una revisión del inventario que se encuentra en la bodega y solicita al fabricante una cantidad equivalente a la diferencia entre el inventario máximo que puede almacenar y el inventario efectivo. El proveedor recibe esos pedidos y si tiene existencia en la bodega, procede a enviar el producto al comercializador. El problema radica principalmente que en muchas ocasiones el fabricante no tiene cómo responder a la demanda del detallista, a pesar de que hace una revisión cada R unidades de tiempo de la bodega de producto terminado para generar su programación de producción.

2. METODOLOGÍA

La herramienta dinámica de sistemas ha demostrado en diversos casos de estudio ser una metodología que muestra un resultado aproximado al comportamiento del sistema, el cual ayuda a una organización en la toma de decisiones respecto a estrategias al corto, mediano y largo plazo [14]. La decisión de analizar el efecto que tiene la implementación de una política de control de inventarios R, S se da con el objetivo de establecer una estrategia que ayude a las organizaciones a reducir los costos asociados al mantenimiento de inventario, al mismo tiempo que el nivel de servicio aumenta, lo que termina representando un aumento del dinero percibido por la compañía.

Es necesario tener en cuenta que no es la primera vez que se utiliza la dinámica de sistemas como soporte en la toma de decisiones empresariales. En [15] se analizan los beneficios económicos, en términos de rentabilidad, que se tendrían al implementar una estrategia de fidelización de clientes dentro de una empresa comercializadora de productos agrícolas, mostrando que, efectivamente, la dinámica de sistemas entrega unos resultados de simulación que ayudan a la toma de decisiones. En [16] se evaluó el impacto en costos logísticos y nivel de servicio que tenía la implementación de un proyecto de flexibilidad de volumen en la cadena de suministro de productos perecederos con ayuda de la herramienta dinámica de sistemas. Asimismo, como una extensión de ese estudio se presenta una aplicación práctica a una cadena de suministro distribuidora de papaya en el norte del Valle del Cauca [17].

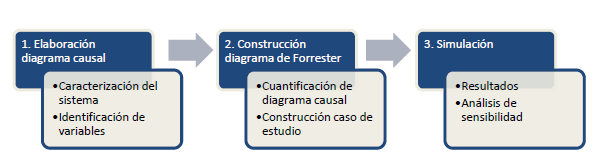

Para la aplicación de la dinámica de sistemas se sigue la metodología presentada en la figura 2, donde como primer paso se elabora el diagrama causal, el cual evidencia la relación de todas las variables que intervienen en el sistema, lo que ayuda a tener una visión más amplia y clara de la realidad. Luego se procede a construir un diagrama de Forrester que permite cuantificar las relaciones plasmadas en el diagrama causal. Por último, se procede a realizar la simulación y analizar los principales resultados.

3. RESULTADOS

3.1 Elaboración de diagrama causal

Para este trabajo, el diagrama causal es construido a partir de referenciación en la literatura de estudios de cadenas de suministro y con base en el comportamiento de la cadena previamente descrito. Uno de los aportes de la construcción de este tipo de diagramas, es la identificación de comportamientos que dirigen el estado del sistema hacia el equilibrio (bucle de compensación) o que por el contrario tienden a un crecimiento o disminución exponencial (bucle de refuerzo).

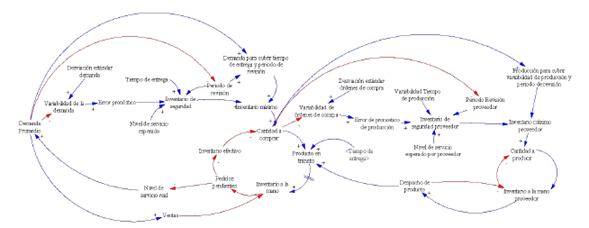

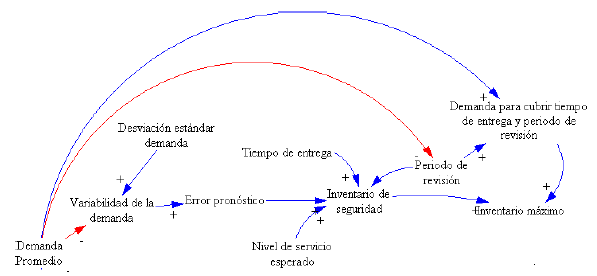

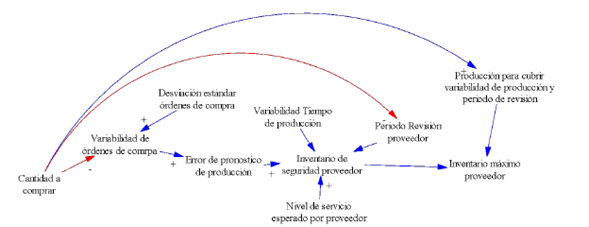

En el diagrama causal se involucra la interacción entre un productor, un detallista y el cliente final de la cadena de suministro de artículos ferreteros. En la figura 3 y 4 se muestra cómo se calculan los parámetros iniciales para la política de inventarios del comercializador y el fabricante, donde se tiene en cuenta la información obtenida de un sistema de pronósticos, como lo son la demanda promedio y el error del pronóstico. A medida que estos parámetros tiendan a ser más altos, se necesitará un inventario de seguridad más grande para cubrir la variabilidad de la demanda y por ende el inventario máximo a tener dentro de la bodega será mayor. Asimismo, a medida que la cantidad de demanda promedio sea mayor, el periodo de revisión será cada vez más pequeño.

Fuente: elaboración propia.

Figura 3 Determinación de parámetros iniciales para la política de inventario R, S para el detallista

Fuente: elaboración propia.

Figura 4 Determinación de parámetros iniciales para la política de inventario R, S para el fabricante

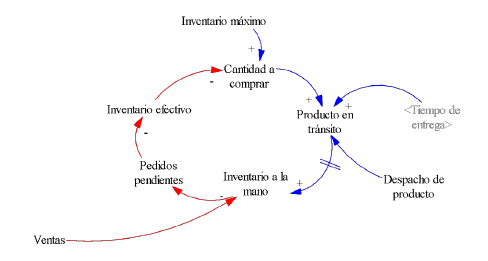

En la figura 5 se puede observar el funcionamiento de la política de inventario R, S para el detallista. A medida que el inventario máximo definido sea mayor, la cantidad a comprar también se incrementará. Asimismo, la cantidad a comprar aumenta el producto inventario en tránsito, debido al despacho del producto desde la fábrica que se realizará unos periodos adelante después de realizar la solicitud de compra. A medida que haya más inventario a la mano, existirán menos pedidos pendientes, lo que aumentaría el inventario efectivo y ocasionaría que la cantidad a pedir sea cada vez menor. Es necesario tener en cuenta que un incremento en las ventas ocasionaría que el inventario en la bodega disminuya.

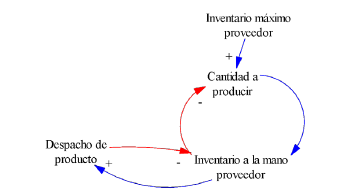

En la figura 6 se exhibe el uso de la política de producción basado en un esquema R, S para el fabricante. A medida que el inventario máximo sea mayor, la cantidad a producir para abastecer la bodega de producto terminado será mayor. Es necesario tener en cuenta que la cantidad que se envía a producir tiene una demora implícita en el almacenamiento de la bodega del fabricante, debido a la variabilidad del tiempo de producción. Entre más producto tenga disponible, el fabricante realizará despachos más frecuentes, pero este a su vez, afectará la cantidad que tiene en inventario. Si el inventario en la bodega tiende a disminuir, la cantidad que se debe enviar a producir será más grande.

La figura 7 resume el diagrama causal donde se relaciona la relación entre las distintas variables para la ejecución de la política de inventarios para el fabricante y comercializador. Luego de haber definido la relación que existe entre las variables relacionadas con inventario, se procede a crear un diagrama de influencias para el efecto que la política tiene sobre el flujo de caja tanto del producto como el detallista.

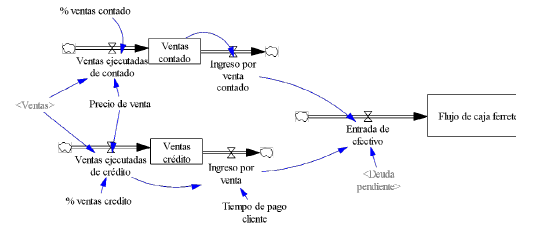

El flujo de caja de la empresa comercializadora se ve disminuido principalmente por los costos logísticos asociados al mantenimiento de inventario, costos de transporte, generación de pedidos y cumplimiento de pedidos pendientes. Otro de los costos representativos para esta compañía, es el valor pagado a los proveedores por concepto de compra de producto. Se debe tener en cuenta que el valor a cancelar al proveedor puede disminuir si se logra aplicar descuentos financieros por volumen y pronto pago; sin embargo, para poder asumir esta disminución del gasto, se debe tener un flujo de capital más grande para cumplir con dichas obligaciones en el tiempo acordado con el proveedor. Asimismo, los ingresos por concepto de venta son el rubro que aumenta el flujo de caja. No obstante, se debe tener en cuenta que el detallista realiza operaciones de contado y crédito, por lo que las ventas ejecutadas en un día, no se ven inmediatamente reflejadas en efectivo para la organización. Todas las relaciones descritas anteriormente se pueden encontrar en la figura 8.

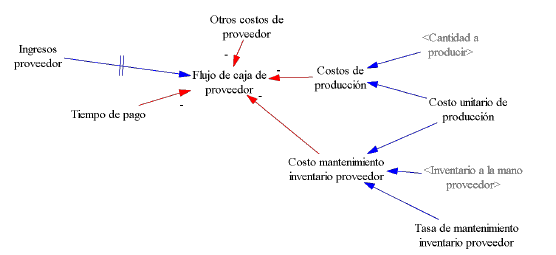

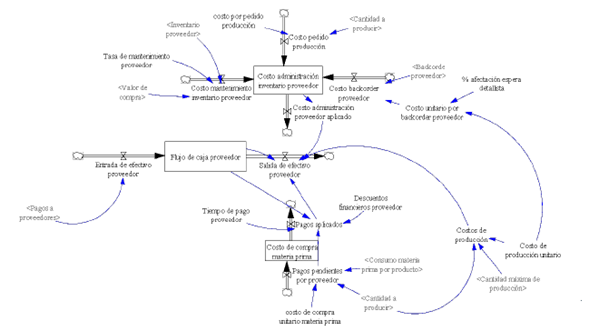

En la figura 9 se presenta el flujo de caja del fabricante, el cual se ve afectado positivamente, a medida que los ingresos provenientes del pago de las órdenes de compra del comercializador se ejecuten. A medida que el tiempo de pago sea mayor, el flujo de caja disminuirá. Entre los costos asumidos por este sistema se encuentra el costo de producción, el cual se incrementa por la cantidad producida y el costo unitario. Otro costo es el asociado al mantenimiento del inventario del proveedor, donde varía positivamente entre más inventario se tenga o la tasa de mantenimiento sea mayor. Por último, se encuentran otros costos de proveedor, que en la situación actual no se hace necesario analizar, pero que están relacionados con la compra de materia prima y otros gastos administrativos.

3.2 Construcción de diagrama de Forrester

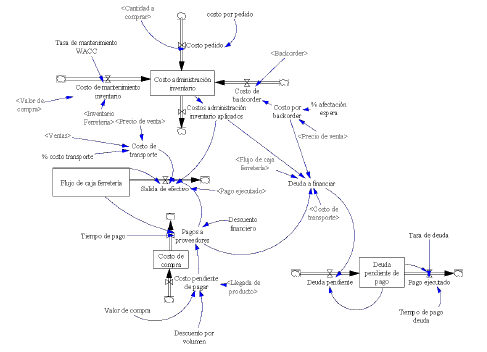

Con base en los diagramas causales presentados en las figuras 7, 8 y 9 se procede a realizar el diagrama de Forrester, el cual es el insumo inicial para realizar el proceso de simulación. Resumiendo, el modelo a ser descrito comprende los siguientes elementos y supuestos:

Una cadena de suministros de dos eslabones, un detallista y un productor que atienden la demanda semanal del consumidor final.

La demanda del producto se considera con patrón perpetuo, uniforme o con tendencia. Inicialmente no se consideran patrones erráticos.

Se distribuye un único producto.

Los tiempos de entrega entre el productor y el cliente son variables entre 1 y 4 semanas, dependiendo de las condiciones de fabricación del producto.

La atención al cliente final es inmediata en el caso de contar con inventario.

Se simula un periodo de 520 semanas equivalentes a diez años.

Se supone abastecimiento de materia prima ilimitada para el fabricante.

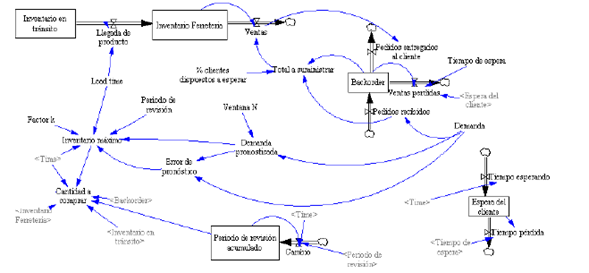

La figura 10 muestra cómo el detallista realiza los pedidos de reabastecimiento de inventario. Inicialmente la empresa comercializadora recibe pedidos provenientes de la demanda del cliente final, sin embargo, en varias ocasiones, el inventario que tiene la ferretería no alcanza para cumplir con los pedidos, por lo que se comienza a acumular pedidos pendientes de entrega (backorder). Lo que a su vez genera que la venta puede ser en algunas ocasiones mayor a la demanda (cuando se cumple con pedidos pendientes de otros periodos) o menor cuando no tiene inventario para responder ante las necesidades del cliente final. No obstante, cuando el pedido pendiente no se atiende dentro de un lapso de 12 semanas, se convierte en venta perdida.

El sistema de pronóstico que utiliza la empresa es promedio móvil con una ventana N previamente definida. Según la figura 10, el detallista revisa el inventario dependiendo de un periodo de revisión, en donde determina si su inventario efectivo (inventario a la mano - backorder + inventario en tránsito) es menor a un inventario máximo previamente definido. El valor de inventario máximo puede variar dependiendo del factor k (asociado al nivel de servicio esperado), lead time, el periodo de revisión y el error de pronóstico.

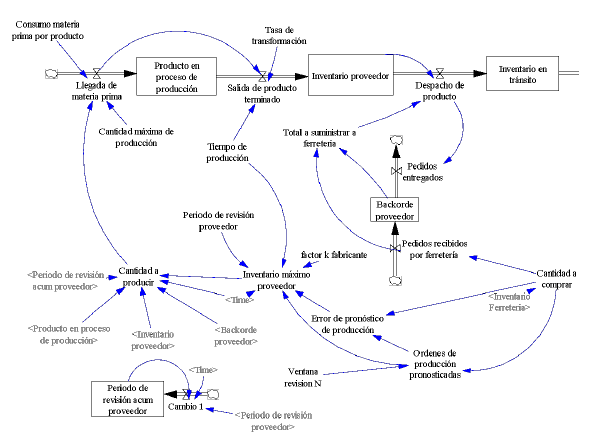

En la figura 11 se observa cómo funciona la política de reposición de inventario para el fabricante. Inicialmente el productor revisa cuáles son los pedidos recibidos por la ferretería y si tiene disponibilidad de inventario, procede a realizar el despacho. En caso de que no pueda realizar el envío, el pedido queda pendiente por entrega y se acumula (backorder). La política de reabastecimiento consiste en revisar en un periodo preestablecido, el inventario efectivo de la fábrica (Inventario a la mano + Producto en proceso de fabricación - backoder) y compararlo con un inventario máximo que depende del tiempo de producción, el periodo de revisión, el error de pronóstico de producción y el nivel de servicio (factor k). El fabricante solo programa producción siempre y cuando el inventario efectivo sea inferior al inventario máximo. También se debe tener en cuenta que la capacidad de producción está limitada, por lo que este no siempre podrá fabricar lo que la empresa comercializadora le solicite.

En la figura 12 se define el esquema para los ingresos en efectivo para la compañía detallista. Se puede observar cómo las ventas de contado afectan positivamente el flujo de caja dependiendo del tiempo de pago del cliente.

La figura 13 muestra el esquema de salida de efectivo de la empresa detallista, donde se realiza el cálculo a los costos relacionados con la administración del inventario (generación de pedidos, mantenimiento de inventarios y backorder). Asimismo, se considera, el costo de compra afectado por el tiempo en que se realiza el pago al proveedor, ya que inmediatamente se compra, no se realiza el respectivo pago. Asimismo, hay un beneficio en caso de que realice el pago dentro de un tiempo definido, lo que comúnmente se conoce como descuentos financieros.

En la figura 14 se exhibe el esquema para el flujo de caja del fabricante, donde se puede observar que sus ingresos dependen del valor comprado por el detallista y el tiempo de pago de este. También, entre sus principales costos se encuentra los asociados a la producción del nuevo producto para reabastecer inventario de producto terminado, el costo de administración de inventario (generación de órdenes de producción, mantenimiento de inventario y cumplimiento de pedidos pendientes) y, por último, el costo de materia prima, el cual puede tener descuentos financieros aplicados.

3.3 Simulación

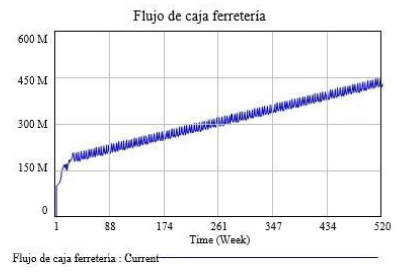

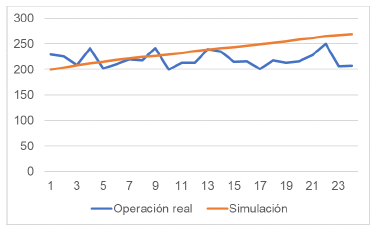

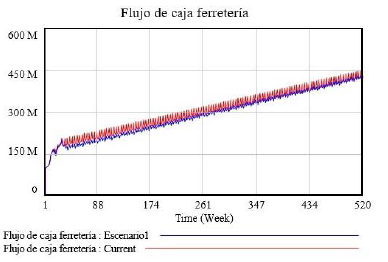

La simulación fue realizada en el programa Vensim DSS para un periodo de diez años (520 semanas). La información que se ingresó al modelo fue obtenida de una empresa comercializadora y fabricante de productos cerámicos en Colombia. Inicialmente se realiza una validación del modelo simulado comparando los resultados obtenidos con la operación real de la cadena de abastecimiento en un lapso de seis meses. En la figura 15 se presenta el comportamiento del flujo de caja de la ferretería provocado por la operación de la política de inventario en la realidad, comparado con el escenario de simulación inicial. Se puede observar que el modelo construido, en gran medida, representa el comportamiento de la política en la realidad y puede ser utilizado como insumo para analizar el efecto de la estrategia de inventarios al largo plazo.

Fuente: elaboración propia.

Figura 15 Validación del modelo construido a partir del comportamiento del flujo de caja de la empresa detallista

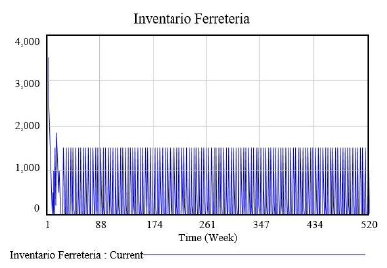

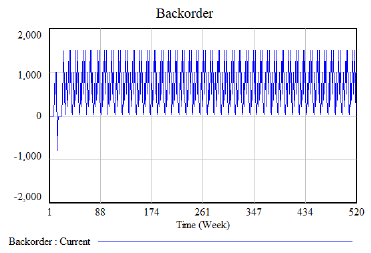

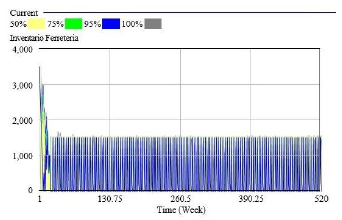

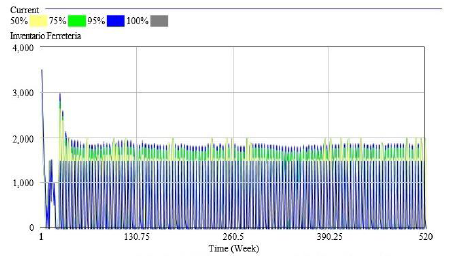

En la figura 16 se presenta el comportamiento del inventario para la ferretería, el cual en los primeros periodos de simulación presenta un desabastecimiento de producto, debido a que el proveedor no logra surtirlo oportunamente. A partir de la semana 22, el funcionamiento de la política R, S comienza a verse reflejada en el estado del inventario del detallista lo que conlleva que al tener producto terminado disponible se comiencen a cumplir con las ventas. Es necesario aclarar que a pesar de que las ventas se comienzan a cumplir, la cantidad de pedidos pendientes aumenta y se estabiliza en el tiempo (ver figura 17), debido a que el fabricante tiene una limitación de producción que le hace imposible cumplir con la cantidad que necesita la ferretería para cumplir con su demanda y el backorder.

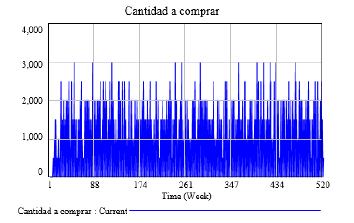

En la figura 18 se puede notar cómo las solicitudes de abastecimiento de la ferretería se mantienen entre las 1000 y 3000 unidades semanales, sin embargo, el fabricante solo puede producir 1500 unidades a la semana, lo que limita la capacidad de repuesta de la empresa comercializadora y genera que las ventas perdidas aumenten, lo que podría plantear la posibilidad de que el fabricante ampliara la capacidad de producción y logrará cumplir en una mayor proporción los pedidos del detallista.

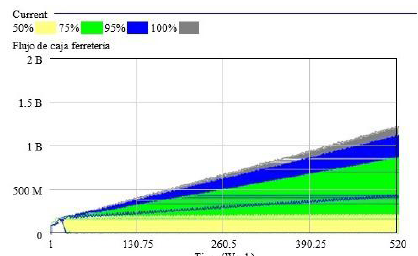

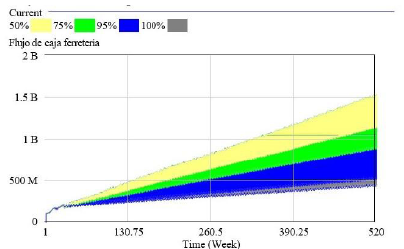

En la figura 19 se puede observar cómo el flujo de caja del detallista, una vez se comienza a evidenciar la implementación de la política R, S, comienza a experimentar un crecimiento con el transcurso del tiempo, lo que refleja el impacto positivo que tiene la implementación de la estrategia de inventario sobre el flujo de caja del eslabón minorista.

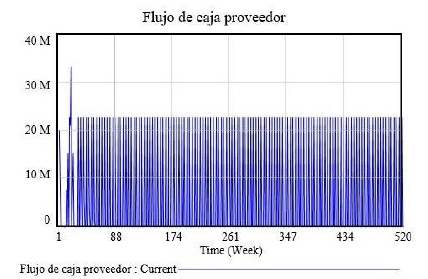

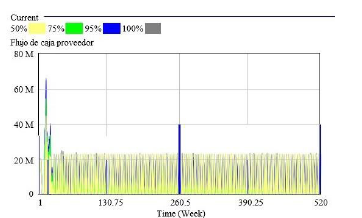

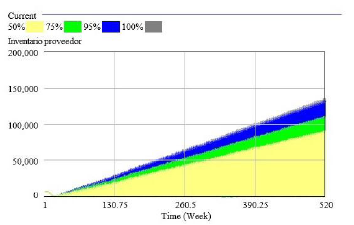

El flujo de caja del fabricante también logra estabilizarse (ver figura 20), con la implementación de la política, en un valor promedio de 11 millones de pesos. Se debe aclarar que los flujos de caja de la cadena de suministro se ven limitados por la capacidad de producción del fabricante, ya que, al no poder cumplir con los requerimientos del detallista, se restringe la obtención de ingresos por venta y se asume un costo por los pedidos pendientes de entregar y las ventas perdidas.

3.3.1 Análisis de sensibilidad

Se realiza un análisis de sensibilidad de algunos parámetros del caso de estudio, buscando la influencia que tiene cada uno de estos sobre el comportamiento y desempeño de variables claves de la cadena de suministro (niveles de inventario y flujos de caja).

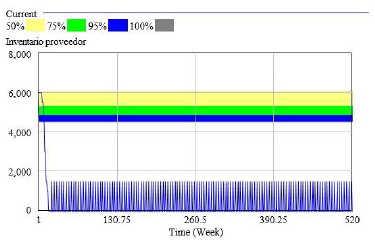

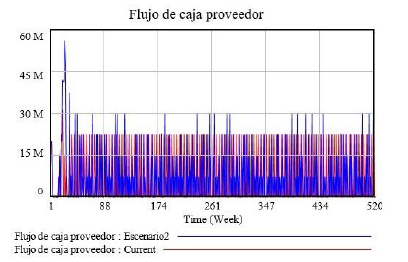

El primer parámetro por sensibilizar es la demanda, la cual en un inicio se consolidó fija (500 unidades semanales). En este caso se parte del hecho de que la demanda se comporta siguiendo una distribución uniforme con valor mínimo de 250 unidades y máximo de 1.500 unidades. La figura 21 muestra cómo la demanda es un parámetro que no tiene un alto impacto sobre el nivel de inventario de la ferretería, ya que a pesar de que el cliente final solicite una cantidad mayor de producto, la ferretería se ve limitada en su entrega por la capacidad de producción del proveedor. El fabricante, al no poder suplir una cantidad mayor a la que semanalmente produce, no experimenta un cambio significativo en su flujo de caja (ver figura 22).

Fuente: elaboración propia.

Figura 21 Sensibilidad del inventario de detallista frente a la variación de la demanda

Fuente: elaboración propia.

Figura 22 Sensibilidad del flujo de caja del proveedor frente a la variación de la demanda

En la figura 23 se presenta la sensibilidad del flujo de caja del detallista respecto a la variación de la demanda, donde se puede concluir que, ante un cambio positivo de la demanda, el flujo de caja de la empresa comercializadora tendería a crecer con el tiempo.

Fuente: elaboración propia.

Figura 23 Sensibilidad del flujo de caja del detallista frente a la variación de la demanda

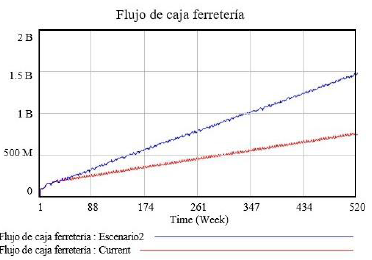

El segundo parámetro por sensibilizar es la capacidad máxima de producción del proveedor, ya que en los resultados iniciales se observó cómo esta limitación de producción restringía los valores promedio de flujo de caja de toda la cadena de suministro. En este caso se consideró que el fabricante logrará duplicar su producción en algunos periodos gracias a la subcontratación de su proceso de fabricación.

En la figura 24 se puede notar cómo el incremento de la capacidad de producción del fabricante ocasiona que los niveles de inventario del detallista sean mayores y por ende puede lograr cumplir en una mayor proporción su demanda y los pedidos pendientes, lo que ocasiona un incremento en los ingresos y por ende en el flujo de caja (ver figura 25).

Fuente: elaboración propia.

Figura 24 Sensibilidad del inventario del detallista frente a una variación de la capacidad de producción el fabricante

Fuente: elaboración propia.

Figura 25 Sensibilidad del flujo de caja frente a una variación de la capacidad de producción el fabricante

Respecto al inventario del fabricante, el tener la posibilidad de producir una mayor cantidad de artículos en algunos periodos ocasiona que sus niveles de inventario sean mayores (ver figura 26) y por ende pueda responder a las necesidades de la empresa comercializadora. Asimismo, su flujo de caja se vería afectado positivamente debido a que podría facturar una mayor cantidad de producto.

Fuente: elaboración propia.

Figura 26 Sensibilidad del inventario del proveedor frente a una variación su capacidad de producción

El último parámetro por sensibilizar es el periodo de revisión R, tanto del detallista como del productor. Inicialmente se consideró que el inventario efectivo era revisado cada mes, esta vez, tendrá una variación en el periodo de revisión entre 2 y 8 semanas.

En la figura 27 se observa cómo el nivel de inventario promedio del proveedor tiende a ser mayor en cuanto existe la posibilidad de un aumento del periodo de revisión debido a que el detallista disminuye la frecuencia con que realiza los pedidos y por ende la activación de la producción es mayor. Esto ocasiona que los despachos de producto hacia el detallista sean menores y por ende tenga una afectación en su inventario. Este aumento en los niveles de inventario ocasiona un incremento en el costo de administración de inventario.

3.3.2 Análisis de escenarios

En esta investigación se plantearán dos escenarios distintos al inicialmente propuesto; el primero consiste en asumir que los pedidos que no pueden ser cumplidos en el instante que se demandan se convertirán inmediatamente en ventas pérdidas. El segundo escenario consiste en considerar que no hay limitación de producción para el fabricante. A continuación, se presentan cada uno de estos casos.

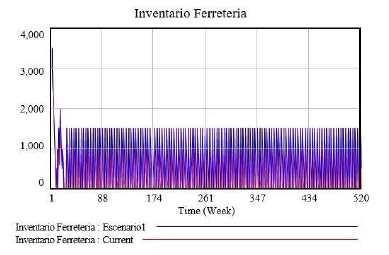

Escenario 1. Impacto de considerar ventas perdidas dentro de la cadena de suministro

En la figura 28 se puede observar que el flujo de caja del detallista en el escenario 1 tiende a ser menor (una reducción del 4 %) que el modelo planteado inicialmente. Esto debido a que, en los primeros periodos de la simulación, el detallista pierde una gran proporción de su demanda debido a que no tiene suficiente inventario para atender al cliente final.

Fuente: elaboración propia.

Figura 28 Comportamiento del flujo de caja del detallista considerando backorder y ventas pérdidas

Asimismo, el nivel de inventario promedio de la ferretería tiende a ser mayor (aproximadamente en un 82 %) en el escenario 1 que en el caso inicialmente planteado (ver figura 29). Este comportamiento se debe a que el despacho hacia el cliente final disminuye, ya que ahora no solo atiende la demanda semanal ni se dedica a cumplir con pedidos pendientes de semanas anteriores.

Fuente: elaboración propia.

Figura 29 Comportamiento del inventario del detallista considerando backorder y ventas pérdidas

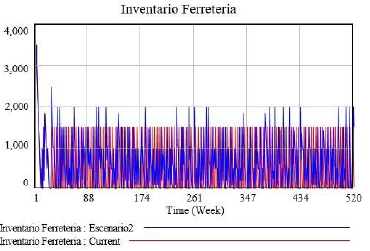

Escenario 2. Impacto de considerar capacidad ilimitada de producción en el fabricante

Como se observa en la figura 30, al no tener limitación en la fabricación, el detallista logra, en los primeros periodos, atender todo el producto que tenía pendiente por entregar (demanda + backorder), por lo que su inventario alcanza altos niveles de inventario (un incremento del 39 % respecto al escenario inicial). No obstante, cuando logra cumplir con sus pendientes, el inventario se estabiliza en el nivel promedio que manejaba en el caso inicialmente planteado.

Fuente: elaboración propia.

Figura 30 Comportamiento del inventario del detallista considerando capacidad ilimitada de producción del fabricante

El incremento en el inventario y el posterior cumplimiento de los pedidos pendientes genera que el flujo de caja del detallista sea mucho mayor en el escenario planteado (aproximadamente un 74 %), ya que puede atender cualquier tamaño de pedido que le solicite el cliente final (ver figura 31).

No obstante, el flujo de caja del proveedor se afecta positivamente con este cambio (presenta un incremento del 24 %) ya que puede cumplir los pedidos en algunos periodos donde el detallista aumenta la cantidad solicitada (ver figura 32).

Fuente: elaboración propia.

Figura 31 Comportamiento del flujo de caja del detallista considerando capacidad ilimitada de producción del fabricante

4. CONCLUSIONES

La dinámica de sistemas permitió conocer el impacto financiero que tiene la implementación de una política de inventario R, S en una red de distribución de artículos ferreteros, encontrando que el sostenimiento de dicha estrategia en el largo plazo puede traer resultados positivos en el flujo de caja del detallista y el fabricante.

Asimismo, el modelo simulado logra establecer la dominancia que tiene en el comportamiento del sistema, los parámetros de la demanda, el periodo de revisión y la capacidad máxima de producción del fabricante. Este último parámetro permite intuir que si la cadena de suministro quiere obtener un mayor flujo de caja para sus integrantes debe invertir en la capacidad de producción del proveedor.

Se puede plantear que existe un retraso entre la decisión gerencial de la implementación de la política de inventario R, S y el efecto positivo que puede tener sobre los niveles de inventario y flujo de caja de los participantes de la red. Para el caso puntual de este estudio, se encontró que el beneficio se empieza a manifestar después de 1 año de operación.

En el desarrollo de la investigación se planteó la necesidad de estudiar el efecto del tiempo de entrega y periodo de revisión sobre el desempeño global de la cadena, encontrando que para los escenarios en que se alteraba el tiempo de revisión se afectaba directamente la capacidad de respuesta de toda la red. Para un futuro estudio se plantea la necesidad de encontrar el valor del periodo de revisión óptimo que maximice el valor de flujo de caja del detallista y el fabricante.