1. INTRODUCCIÓN

El carbón mineral representa la segunda fuente más importante de energía (27 %) a nivel mundial y debido a su gran concentración de carbono es el que produce la mayor fuente de emisiones a nivel mundial (44 %) [1]. Con el fin de reducir la producción de CO2, actualmente se usan combustibles renovables, dentro de los que la biomasa juega un papel importante [2]. Colombia posee un gran potencial de biomasa residual [3], uno de las cuales lo representa el bagazo de caña de azúcar (bagazo). En la región sur-occidental al año, se consumen aproximadamente 6.5 millones de toneladas de bagazo, en mezclas con carbón alimentados a calderas tipo parrilla, con porcentajes que varían entre 0 y 100 % p/p, para la cogeneración de energía eléctrica [4].

A nivel industrial, la biomasa se consume en equipos de combustión especialmente diseñados para sus características. Sin embargo, en la mayoría de los casos se consume en procesos de co-combustión, que consisten en la mezcla de biomasa con combustibles tra dicionales, antes o durante la combustión [5]. Esta estrategia genera efectos positivos al proceso de combustión, tales como, reducción de costos, disminución de consumo de combustibles fósiles y aumento del porcentaje de materia volátil, lo que estabiliza significativamente la llama [6, 7].

El comportamiento durante los procesos de combustión del bagazo difiere consi derablemente respecto al del carbón, debido a sus características fisicoquímicas, tales como alto contenido de humedad, bajo contenido de carbono fijo, alta concentración de materia volátil y menor poder calorífico que el carbón. [8]. Las etapas que se llevan a cabo durante la combustión de la biomasa son las mismas que se presentan con el carbón. En la primera etapa denominada desvolatilización se libera humedad y sustancias volátiles, donde se produce un sólido poroso llamado carbonizado. Luego, la segunda etapa donde ocurre una reacción entre el carbonizado con oxígeno, que se considera la etapa más lenta de la reacción global, o etapa dominante del proceso. La comprensión de estos fenómenos es una base fundamental para el diseño, control y eficiencia del reactor [9, 10, 11].

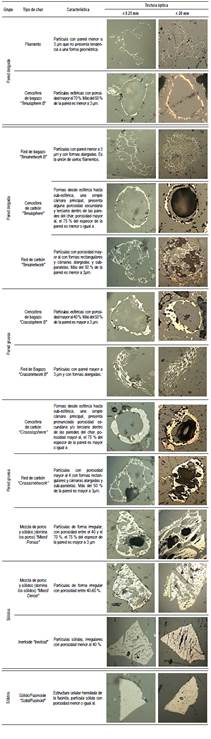

Usualmente en la primera etapa de desvolatilización se producen diferentes tipos de morfologías en los carbonizados que determinan la reactividad de la combustión y se clasifican en función del espesor de pared, esfericidad y porosidad. Las morfologías de paredes delgadas y gruesas se han reportado como las más reactivas respecto a las morfologías tipo sólidos [12]. Diferentes estudios [13, 14] han mostrado, a través de análisis SEM, que en el proceso de desvolatilización la composición de la biomasa, el tamaño de partícula y las condiciones de operación tienen gran influencia sobre la mor fología de los carbonizados producidos a partir de biomasa y carbón. Las morfologías de pared delgada, pared gruesa y sólidos, de diferentes biomasas, han sido clasificadas recientemente [15], donde encontraron que existen morfologías de biomasa con características diferentes a las mostradas en la clasificación de los carbones.

Se han reportado [11, 16] efectos sinergísticos de los rendimientos másicos de mezclas biomasa-carbón en procesos de combustión y gasificación usando técnicas termogravimétricas (TGA). Sin embargo, no se han reportado estudios relacionado con morfologías y sus efectos sinergísticos en mezclas bagazo-carbón. El objetivo de este trabajo se centró en evaluar la caracterización de morfologías de carbonizados y la sinergia frente a morfologías reactivas de mezclas bagazo-carbón en concentraciones de 0, 25, 50, 75 y 100 % p/p de bagazo con dos tamaños de partícula y dos tipos de reactores, tubular de arrastre continuo y por lotes.

2.MÉTODO EXPERIMENTAL

2.1 Muestras de carbón y bagazo

En este trabajo se utilizaron muestras de carbón de la región de Antioquia-Colombia y de bagazo de caña de azúcar de un ingenio azucarero de la región del Valle del Cauca-Colombia. Se usaron dos fracciones de partículas de bagazo y carbón: finos, -0.25 mm y gruesos, -20 mm. El tamaño de -0.25 mm para el bagazo se logró usando un molino de cuchillas en dos etapas de molienda. Entre tanto, el carbón se pulverizó usando un molino de anillos vibratorio. Para evaluar la influencia de la concentración de mezclado en las propiedades del combustible, se prepararon muestras con 0, 25, 50, 75 y 100 % p/p de bagazo para ambas fracciones.

2.2 Equipo de desvolatilización

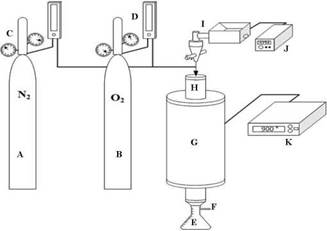

La desvolatilización de carbón y bagazo para partículas - 0,25 mm se realizó en un reactor tubular vertical de arrastre, colocado dentro de un horno tubular de marca Carbolite STF 15/180 a 900 °C. Un diagrama esquemático del equipo se presenta en la Figura 1. El flujo másico de la mezcla de carbón y bagazo alimentado fue de 0,5 g/min, y se arrastraron con una corriente gaseosa de 85,5 mL/s de una mezcla N2 y O2 (95/5 % v/v). El O2 oxida los alquitranes producidos y de esta manera se evita la formación de aglomeraciones dentro del tubo [17]. Estas condiciones de operación se establecieron con base en estudios preliminares [18, 19].

Fuente: elaboración propia.

Figura 1 Diagrama esquemático del reactor continuo de arrastre de desvolatilización para partículas finas. A) Cilindro de nitrógeno, B) Cilindro de oxígeno, C) Manómetros, D) Rotámetros, E) Recolector de carbonizados, F) Salida de gases, G) Horno tubular, H) Tubo cerámico, I) Sistema de alimentación, J) Control velocidad de la descarga del alimento, K) Control de temperatura.

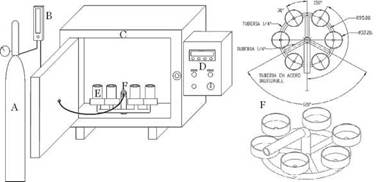

La desvolatilización de las muestras de tamaño de partícula -20 mm se realizaron en 6 reactores de cerámica en paralelo de lecho fijo tipo batch dentro de una mufla Terrígeno MM12 precalentada a 900°C, bajo una atmósfera reductora con un flujo de nitrógeno de 64 mL/s y tiempo de residencia de 2 horas, simulando las condiciones usa das en la operación de calderas tipo parrilla. La masa depositada en los reactores varió en cada caso entre 4 a 6 gramos, debido a la diferencia en la densidad de las mezclas. Un diagrama esquemático de los reactores utilizados se presenta en la Figura 2.

Fuente: elaboración propia.

Figura 2 Diagrama esquemático del proceso de desvolatilización para partículas -20 mm. A) Cilindro de nitrógeno, B) Rotámetro, C) Horno eléctrico tipo Mufla, D) Control de la mufla, E) Reactores de cerámica, F) Sistema de distribución de gases.

Las muestras originales y carbonizadas de tamaño de partículas -0,25 mm se sometieron a análisis BET para la determinación del área superficial en un equipo Micromeritics ASAP 2020. Se usó una muestra de aproximadamente 0,2 g, las condiciones de desgasificación fueron 300 °C y 720 minutos.

2.3. Análisis microscópico de carbonizados

Para el análisis morfológico se elaboraron probetas mezclando endurecedor/resina epóxica en concentraciones 7/10 respectivamente, con 0,4 g de carbonizados y se permitió el curado durante 24 horas. Para el proceso de lijado se usaron lijas 400, 600 y 1200. Posteriormente, la superficie se pulió con suspensiones de alúmina con tamaño de grano de 1,0, 0,3 y 0,05 ^m. De esta manera se logró una superficie homogénea, brillante y libre de rayones. En este proceso se usó una pulidora de marca Struers LaboPol-5 a 200 rpm.

El análisis microscópico de los carbonizados se realizó en un microscopio Nikon LV- 100 dotado de una cámara digital DS-2Mv. Se tomaron 120 fotografías por muestra, en luz blanca con ayuda del programa Lucia 5,0, usando objetivos de aire 50X para la fracción -0,25 mm y 20X para partículas -20 mm. Lo anterior se realizó siguiendo trayectoria de zig-zag para -0,25 mm y cruz para partículas -20 mm, tal como se presenta en la Figura 3. La clasificación morfológica se realizó según espesor de pared, porosidad y tamaño [20].

3. RESULTADOS Y DISCUSIÓN

3.1 Granulometría de carbón y bagazo original

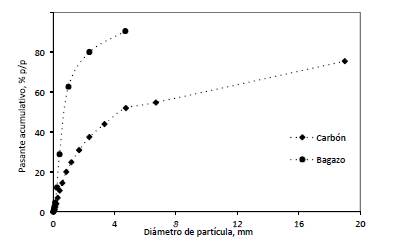

En la Figura 4 se presenta la granulometría de las muestras de carbón y biomasa tal como se recibieron. Se observa que las partículas de carbón se encuentran en una distribución mucho más amplia, con tamaños de partículas entre 0 y 19 mm, mientras para el bagazo el 90 % está por debajo de 4,7 mm. Para estudiar el efecto del tamaño de partícula se prepararon 2 fracciones de cada combustible, una pasante -0,25 mm (fino) que se obtuvo mediante molienda, y otra -20 mm (grueso). Para el caso del bagazo se encontró que la muestra -0,25 mm presentó diferencias en propiedades como materia volátil y carbono fijo, debido a que se presentó el fenómeno de segregación de la materia mineral, alterando así la composición del bagazo.

3.2 Análisis de carbón y bagazo originales

La Tabla 1 presenta los análisis próximo y último de las muestras de carbón y bagazo originales. Para el carbón también se realizó el análisis petrográfico y de reflectancia a la vitrinita. Los valores presentados en el análisis elemental del bagazo -20 mm, se calcularon a partir del análisis próximo, usando las correlaciones reportadas [21].

Tal como se observa en la Tabla 1, el carbón presentó el menor contenido de ceniza. Los mayores contenidos de materia volátil lo presentaron los dos bagazos al compararlo con el carbón, lo cual es usual en este tipo de materiales. El carbono fijo se presentó en mayor concentración en el carbón que en los dos tipos de bagazos, confirmando su alta capacidad como material combustible. Estos resultados están relacionados con el contenido del elemento carbono encontrado en el análisis último de las muestras, presentando un mayor porcentaje de carbono en el carbón que en el bagazo. La concentración de oxígeno reportado para los bagazos es mayor que la del carbón y está de acuerdo con lo reportado por otros trabajos [22, 23]. Por su parte, las relaciones molares H/C y O/C son mayores en los bagazos que en el carbón, debido al menor porcentaje de carbono que presentan los bagazos y a su alto contenido de materia volátil.

Tabla 1 Análisis de muestras de carbón y bagazo.

| [70] | Carbón | [71]Bagazo -0,25 mm | [72]Bagazo -20 mm | [73] [74]

|---|---|---|---|

| Análisis Próximo (% peso, base seca) | [75] [76]|||

| Ceniza | [77]9,56 | [78]31,02 | [79]13,65 | [80] [81]

| Materia Volátil | [82]44,03 | [83]60,37 | [84]77,15 | [85] [86]

| Carbono Fijo (calculado) | [87]46,41 | [88]8,61 | [89]9,20 | [90] [91]

| Materia Volátil/Carbono Fijo | [92]0,95 | [93]7,01 | [94]8,39 | [95] [96]

| Análisis Último (% peso, base seca) | [97] [98]|||

| Carbono | [99]67,32 | [100]37,31 | [101]40,03 | [102] [103]

| Hidrógeno | [104]3,66 | [105]4,19 | [106]5,31 | [107] [108]

| Nitrógeno | [109]1,39 | [110]0,33 | [111]- | [112] [113]

| Azufre | [114]0,86 | [115]0,06 | [116]0,02 | [117] [118]

| Oxígeno (calculado) | [119]17,21 | [120]27,09 | [121]38,67 | [122] [123]

| Hidrógeno/Carbono* | [124]0,65 | [125]1,34 | [126]1,58 | [127] [128]

| Oxígeno/Carbono* | [129]0,19 | [130]0,55 | [131]0,73 | [132] [133]

| Poder calorífico (Btu/ lb) | [134]11406 | [135]6091 | [136]6754 | [137] [138]

| Análisis Petrográfico (% peso, libre de materia mineral) | [139][140] | [141] | [142] [143] |

| Vitrinita | [144]81,6 | [145][146] | [147] [148] |

| Liptinita | [149]16,1 | [150][151] | [152] [153] |

| Inertinita | [154]2,3 | [155][156] | [157] [158] |

| Reflectancia vitrinita (% Ro) | [159]0,45 | [160][161] | [162] [163] |

| [164] | [165] | [166] | [167] [168] |

| [169] | [170] | [171] | |

* Relación molar

Fuente: elaboración propia.

Con base en la composición petrográfica y el parámetro de reflectancia a la vitrinita (%Ro) de la muestra de carbón utilizada en el experimento, se determinó el rango del carbón, de acuerdo con la norma ASTM D388-17, correspondiendo a un carbón sub-bituminoso, clase alto volátil A. Esta clasificación infiere la alta capacidad que presentan las muestras de carbón como material combustible en comparación al bagazo, comportamiento asociado a valores de poder calorífico altos y porcentajes de ceniza y humedad bajos. El parámetro de reflectancia de la vitrinita obtenido (%Ro = 0,45) soporta el anterior argumento y supone a su vez características acerca de la reactividad de las muestras, encontrándose que a baja reflectancia se pueden producir carbonizados muy porosos debido a su fluidez durante la combustión.

3.3 Factor R de desvolatilización de mezcla bagazo-carbón

La cantidad de volátiles liberados durante la desvolatilización en el reactor tubular de arrastre, se puede determinar idealmente conociendo el peso de la mezcla bagazo-carbón alimentado al reactor y el peso del carbonizado producido. Sin embargo, durante el proceso de desvolatilización de las mezclas hay volátiles que se condensan en las paredes del reactor y atrapan partículas de carbonizado, reduciéndose en forma considerable la cantidad de carbonizado producido colectado [24].

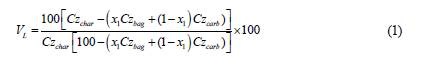

Usualmente, para resolver esta dificultad se emplea un método indirecto para calcular el porcentaje de volátiles liberados, utilizando la ceniza presente en las mezclas bagazo-carbón como un trazador [25, 26]. Este método asume que la ceniza presente en las mezclas es inerte durante el proceso de desvolatilización y considera además que la masa de ceniza que hay en las mezclas bagazo-carbón es igual a la masa de ceniza en el carbonizado producido. Por lo tanto, el porcentaje en peso de volátiles liberados en base seca libre de cenizas (VL) será función del contenido de ceniza de las mezclas bagazo- carbón (C mezcla ) y de la ceniza del carbonizado (C char ), y se determina por medio de la ecuación (1), [26].

La C mezcla se determinó como una propiedad aditiva a partir de las concentraciones de bagazo en las mezclas (x 1) y de los valores de cenizas de bagazo (Cz bagazo ) y carbón puro (Cz carbón ). En la Tabla 2 se muestra el porcentaje en peso de las cenizas de car bonizados y de la mezcla en base seca y los volátiles liberados durante el proceso de desvolatilización de los bagazos y carbón puro, así como de las mezclas bagazo-carbón.

Tabla 2 Porcentaje de ceniza de carbonizados y volátiles liberados.

| Bagazo | [186][187] | -0,25 mm | [188][189] | [190] | -20 mm | [191]|

|---|---|---|---|---|---|---|

| p/p | [194]Cz mezcla | [195]Cz char | [196]V L | [197]Cz mezcla | [198]Cz char | [199]V L |

| 0 | [202]9,6 | [203]19,2 | [204]55,4 | [205]9,6 | [206]19,9 | [207]57,5 |

| 25 | [210]14,9 | [211]26,8 | [212]52,1 | [213]10,6 | [214]26,5 | [215]67,1 |

| 50 | [218]20,3 | [219]40,1 | [220]61,6 | [221]11,6 | [222]28,9 | [223]67,6 |

| 75 | [226]25,6 | [227]64,8 | [228]81,0 | [229]12,6 | [230]36,5 | [231]74,9 |

| 100 | [234]31,0 | [235]84,4 | [236]91,6 | [237]13,6 | [238]41,5 | [239]77,7 |

Fuente: elaboración propia.

Los resultados de la Tabla 2 muestran que el contenido de cenizas de los carboni zados aumentó con el incremento de la concentración de bagazo. El mayor incremento de ceniza se produjo al usar bagazo de partícula -0,25 mm. En el caso de usar bagazo de partícula -20 mm, también existió un incremento de la ceniza del carbonizado con la concentración de bagazo, sin embargo, el incremento fue menor en comparación con respecto a la partícula -0,25 mm.

El análisis de los volátiles liberados arrojó que, para el caso de tamaño de partícula -0,25 mm, exceptuando la concentración de 25 %, se promueve la liberación de mate ria volátil. Mientras que, para el caso de partículas -20 mm, si bien se obtuvo también una tendencia creciente de este parámetro, el incremento fue mucho más atenuado, indicando que a esta granulometría se pueden presentar efectos difusionales de transferencia de masa que inhiben la liberación de la materia volátil.

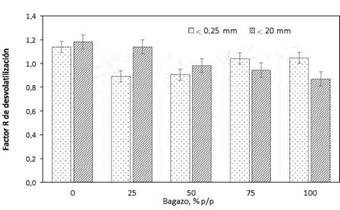

En este estudio también se evaluó un parámetro que determina el comportamiento del proceso de desvolatilización conocido como factor R, el cual se define como la relación entre el porcentaje en peso de los volátiles liberados (VL) y el contenido de materia volátil presente en la mezcla bagazo-carbón, ambos en base seca libre de cenizas. El factor R se calcula por la ecuación (2):

Donde MVbagazo y MVcarbón representan el porcentaje de materia volátil del bagazo y del carbón puro, respectivamente.

El factor R se considera como un parámetro que determina el potencial de liberación de volátiles de los diferentes carbones durante un proceso de calentamiento [26, 27]. Esto significa que por medio del factor R se compara la pérdida de volátiles ocurrida realmente con la pérdida de volátiles que debería suceder teóricamente [28]. Se han observado valores del factor R mayores que la unidad en ciertos carbones que son expuestos en atmósfera inerte a temperatura elevadas (mayores a 700 °C) y altas velocidades de calentamiento (102 - 104 °C / s) y producen mayor cantidad de volátiles que los medidos originalmente por medio del análisis próximo, calculado a una temperatura máxima de 900 °C [25].

En la Figura 5 se presenta el factor R en función de la concentración de bagazo para partículas -0,25 mm y -20 mm. Se observa que el factor R del carbón (0 % p/p bagazo) no presenta variaciones significativas al usar partículas finas y gruesas. Estos resultados están de acuerdo con los reportados en [25]. Los factores R mayores a la unidad también se atribuyen a procesos de desvolatilización con altas tasas de liberación de materia volátil, o al posible fenómeno de sublimación del carbono fijo que puede ocurrir a las condiciones experimentales utilizadas [29].

Figura 5 Factor R en función de la concentración de bagazo para partículas - 0.25mm y - 20mm. Fuente: elaboración propia.

Por otra parte, se presentó una tendencia decreciente del factor R con el incremento de la concentración de bagazo al usar partículas gruesas y una tendencia contraria al usar partículas finas. Una posible razón de este comportamiento es que en las partículas de granulometría gruesa de bagazo se presentan efectos difusionales de transferencia de masa debido a la dificultad de la materia volátil de atravesar la partícula de bagazo. También, durante el proceso de desvolatilización ocurre hinchamiento y posterior fractura de la partícula en la etapa plástica y propiedades como el grosor de pared, la porosidad y el tamaño de poro perjudican la liberación de volátiles, decreciendo la reactividad a la desvolatilización. Por el contrario, para la fracción fina el factor R se incrementa con la concentración de bagazo. Esto es consistente con la alta área superficial y porosidad del bagazo (mostrada adelante en la Tabla 3] la cual es mayor en comparación con la del carbón.

3.4. Área superficial específica

El área superficial específica representa un importante parámetro que tiene efecto sobre la reactividad de materiales sólidos orgánicos como el carbón y el bagazo (12, 30). Se conoce que la liberación de materia volátil de materiales de carbón o biomasa durante el proceso de desvolatilización desarrolla áreas específicas. La estimación del área superficial de los materiales sólidos porosos usualmente se realiza a través del análisis de isotermas de adsorción.

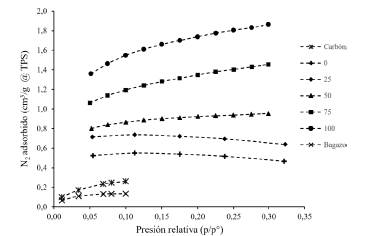

En la Figura 6 se muestran las isotermas de adsorción del carbón y bagazo original, así como de los carbonizados producidos de carbón (0 %) y biomasa pura (100 %), y de las mezclas bagazo-carbón, para partículas -0,25 mm. Las áreas superficiales de partículas -20 mm no se presentan por limitaciones del equipo usado. Los resultados señalan que al incrementarse la concentración de bagazo las cantidades adsorbidas de nitrógeno aumentan, efecto asociado a la alta porosidad del bagazo carbonizado. Lo anterior se corrobora con los valores de áreas superficiales presentados en la Tabla 3. Bajo el mismo criterio, el menor valor de área superficial encontrada correspondió a la muestra de bagazo original.

Fuente: elaboración propia.

Figura 6 Isotermas de adsorción de carbón y bagazo original y carbonizados para -0,25 mm.

Tabla 3 Área superficial de carbón y bagazo originales y carbonizados de mezclas bagazo-carbón (-0.25mm)

| Muestra | [263]Área superficial (m2/g) |

|---|---|

| Carbón original | [266]1,226 |

| Bagazo original | [269]0,589 |

| Carbonizados, % | [272]|

| 0 | [275]1,349 |

| 25 | [278]1,838 |

| 50 | [281]2,901 |

| 75 | [284]4,504 |

| 100 | [287]5,763 |

Fuente: elaboración propia.

Tal como se observa en la Tabla 3, las muestras sin desvolatilizar presentaron áreas superficiales inferiores a los carbonizados. Estos encuentros están de acuerdo con la cantidad de nitrógeno adsorbida presentada en las isotermas de adsorción y con los resultados de otros trabajos [30]. Tal como se esperaba, las áreas superficiales de los carbonizados de mezclas bagazo-carbón tienden a incrementarse con el aumento de la concentración de bagazo, lo que se puede asociar con la mayor cantidad de materia volátil que libera la biomasa, comparada con el carbón.

En general, las mezclas bagazo-carbón presentan menores valores experimentales de áreas superficiales en comparación a los valores teóricos esperados por la aditividad en las mezclas. Por lo tanto, se presentaron efectos negativos, dado que experimentalmente la formación de las áreas superficiales de los carbonizados decreció en comparación con lo evaluado teóricamente. Se ha encontrado [30] que no hay una tendencia generalizable «lineal» o «aditiva» entre el porcentaje de biomasa en una mezcla y el área superficial BET. Además, demostraron que el área superficial disminuyó para todas las muestras cuando la temperatura de desvolatilización usada fue de 900 °C.

3.5 Morfología de los carbonizados

La Tabla 4 muestra algunos ejemplos de micrografías de morfologías obtenidas en carbonizados procedentes de muestras originales y mezclas. Para destacar, en este estudio se encontraron morfologías de carbonizados de bagazo no reportadas tales como filamentos, cenosferas y red de bagazo, todas consideradas dentro del grupo de paredes delgadas.

En este trabajo, se usó el sistema de clasificación de carbonizados de carbón (ICCP) simplificado por Avila [8], en el que se generan tres grupos: paredes delgadas (morfologías TenuiSpheres y TenuiNetworks), paredes gruesas (morfologías Cras- siSpheres, CrassiNetworks y Mixed Porous) y sólidos (morfologías Mixed Dense, Fusinoid y Solid). Estos se relacionan con la reactividad a la combustión o gasificación de los carbonizados, donde el grupo de pared delgada presenta alta reactividad, las morfologías de pared gruesa se asocian a una reactividad media, mientras el grupo de sólidos tiene baja reactividad.

La morfología de los carbonizados de mezclas bagazo-carbón, con concentraciones de 0, 25, 50, 75 y 100 % p/p, para los dos tamaños de partícula, se muestra en la Tabla 5. Tal como se observa, al usar tamaños de partícula -0,25 mm, existe una tendencia a incrementarse la morfología de pared delgada con el incremento de la concentración de bagazo. Lo anterior está relacionado con que el bagazo puro presenta la más alta concentración de pared delgada. Por el contrario, usando altas concentraciones de carbón, se observa que existe gran frecuencia de morfologías de pared gruesa y sólidos.

Al usar partículas gruesas, se encontró que, a bajas concentraciones de bagazo, existe la mayor frecuencia de morfologías sólidas. Se destaca que las morfologías de pared gruesa presentan baja concentración. Tal como ocurrió con las partículas finas, al incrementarse la concentración de bagazo existe una tendencia a incrementarse la frecuencia de paredes delgadas y reducirse la frecuencia de sólidos.

Tabla 5 Análisis de grupos morfológicos de los carbonizados.

| Bagazo, % p/p | [304]Pared delgada, % | [305]Pared gruesa, % | [306]Sólidos, % | [307] [308]||

|---|---|---|---|---|---|

| [309] | [310] | 0.25 mm | [311][312] [313] | ||

| 0 | [314]2,8 | [315]57,2 | [316]40,0 | [317] [318]||

| 25 | [319]5,2 | [320]39,8 | [321]55,0 | [322] [323]||

| 50 | [324]8,2 | [325]34,3 | [326]57,5 | [327] [328]||

| 75 | [329]39,7 | [330]44,3 | [331]16,0 | [332] [333]||

| 100 | [334]98,8 | [335]0,0 | [336]1,2 | [337] [338]||

| -20 mm [339] [340] | [341] [342]|||||

| 0 | [343]0,0 [344] | [345]3,5 [346] | [347]96,5 | [348] [349]||

| 25 | [350]41,8 [351] | [352]3,6 [353] | [354]54,6 | [355] [356]||

| 50 | [357]78,6 [358] | [359]4,7 [360] | [361]16,7 | [362] [363]||

| 75 | [364]54,9 [365] | [366]5,3 [367] | [368]39,8 | [369] [370]||

| 100 | [371]100,0 [372] | [373]0,0 | [374][375] | 0,0 | |

Fuente: elaboración propia.

3.6 Efectos sinergísticos en las morfologías de carbonizados de carbón para partículas -0.25 mm

Estudios sinergísticos de morfologías de tipo pared delgada, pared gruesa y sólidos usando mezclas de carbón-biomasa son raros de encontrar en la literatura. La mayoría de trabajos reportan efectos sinergísticos en los rendimientos de carbonizados durante la copirólisis de carbones mezclados con biomasas lignocelulosas [31-36], donde el criterio de aditividad representa el tipo de análisis de sinergia utilizada, debido a que los rendimientos de carbonizados presentan unidades de peso. En este estudio, un nuevo enfoque se realizó con el fin de evaluar si con la presencia de la biomasa existió algún efecto sinergístico de sus tres grupos de morfologías sobre la morfología del carbón. Por lo anterior, se evaluaron los cambios de los tres grupos de morfologías en los carbonizados del carbón en las mezclas (libre de morfología de bagazo), con respecto a las morfologías del carbón puro. Luego, al comparar los tres grupos de morfologías con las del carbón puro, se asume que se presenta sinergia cuando en las mezclas las frecuencias de morfologías de pared delgada y pared gruesa son mayores, así como cuando las morfologías de sólidos son menores.

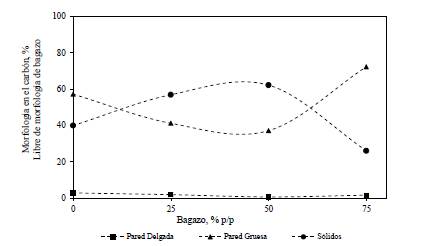

La influencia de la concentración de bagazo sobre las morfologías de carbones para la granulometría -0,25 mm usando el reactor de arrastre se presenta en la Figura 7. Para el análisis, se calcularon las morfologías de pared delgada, gruesa y sólidos para cada muestra de carbonizado, teniendo en cuenta solamente las morfologías producidas en las partículas de carbón, es decir, en base libre de biomasa.

Tal como se observa en la Figura 7, la morfología de pared delgada en las partículas de carbón presentó la menor concentración. En general, para todas las concentraciones de bagazo, las paredes delgadas de partículas finas de carbón y bagazo tienen como características que se ablandan y pueden desprender altas cantidades de hidrógeno y oxígeno. Como se mostró en la Tabla 1, la concentración de H y O son altas tanto en el carbón como en el bagazo. Estos resultados están de acuerdo con los encontrados por [11].

Fuente: elaboración propia.

Figura 7 Efectos sinergísticos en la morfología del carbón para partículas -0,25 mm.

Por su parte, las morfologías de pared gruesa y sólidos presentaron variaciones significativas con la concentración de bagazo. Usando concentraciones de 25 y 50 % p/p de bagazo, la morfología de pared gruesa exhibió una disminución del 16 y 20 % respectivamente respecto al carbón. Sin embargo, al usar 75 % de bagazo, la morfología de pared gruesa sufrió un incremento del 35 % evidenciando que hubo un efecto sinergístico. Estos resultados se podrían asociar a que parte de los volátiles presentes en las morfologías de paredes delgadas se condensan o que componentes ligeros de sólidos del carbón se descomponen produciendo morfologías de paredes gruesas.

Respecto a la morfología sólida, se encontró un incremento del 17 y 22 % para concentraciones de bagazo de 25 y 50 %, respectivamente, pero disminuyó un 36 % para concentración de bagazo del 75 % con respecto a la concentración anterior. A altas composiciones de biomasa, Junhao [37] concluyó que la materia volátil de bagazo es la que gobierna el proceso de desvolatilización, obteniéndose que a estas concentraciones los gases desprendidos del bagazo actúan como catalizador, destruyendo los alquitranes que pueden ocasionar obstrucción en los poros del carbón, arrojando como resultado del proceso de gasificación morfologías más reactivas.

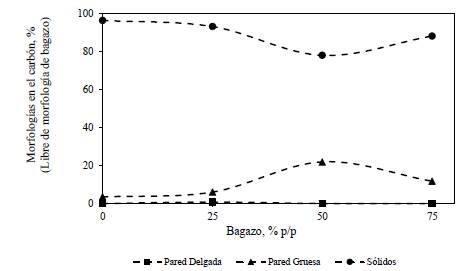

3.7. Efectos sinergísticos en las morfologías de carbonizados de carbón para partículas -20 mm

Con respecto a las morfologías de carbonizados en el carbón de tamaño de partícula -20 mm, se encontró, tal como se presenta en la Figura 8, que su comportamiento fue completamente diferente al presentado por las morfologías de carbonizados de -0.25 mm. La morfología de pared delgada, se encontró en menor frecuencia, siendo prácticamente nula para todas las composiciones de biomasa. Estos resultados muestran la escasa presencia de morfologías altamente reactivas en el carbón original y su tendencia general a la formación de morfología sólidas, las cuales se presentan en mayor concentración en todos los porcentajes de mezclado, presentando una frecuencia de 3 a 27 veces mayor respecto a las de paredes gruesas.

Para el caso de morfologías de pared gruesa, ocurrió un incremento, con respecto a la morfología del carbón puro, del 2,5 y 18,4 % al usar concentraciones de 50 y 75 % de bagazo respectivamente. Esto indica que se presentó un efecto sinergístico hacia la generación de morfologías más reactivas.

Fuente: elaboración propia.

Figura 8 Efectos sinergísticos en la morfología del carbón para partículas -20 mm.

El anterior efecto se corroboró con el comportamiento de la morfología sólida, que tuvo una disminución de hasta 19 % con el aumento de la concentración de bagazo, siendo la concentración de 50 % la de mayor favorabilidad en términos de morfologías reactivas. De igual forma, se presentaron efectos positivos muy leves para la morfología de pared gruesa al usar proporciones de bagazo del 25 %. Dado que en este proceso se usaron partículas gruesas de carbón y bagazo, los fenómenos de difusión de masa podrían influir en la desvolatilización de los compuestos ligeros presentes en el bagazo y, por lo tanto, las morfologías de paredes delgadas que se retienen.

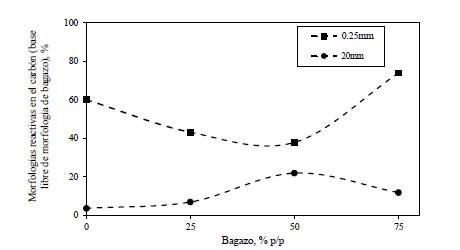

Un análisis global de la influencia de la presencia de bagazo, usando los dos tamaños de partículas, sobre las morfologías reactivas (pared delgada + pared gruesa) en el carbón se presenta en la Figura 9.

Fuente: elaboración propia.

Figura 9 Morfologías reactivas (pared delgada + pared gruesa) en los carbonizados de carbón

Tal como se observa, para todas las concentraciones de bagazo, existió un efecto sinergístico de las morfologías reactivas usando partículas de -20 mm, mientras que ocurrió un efecto negativo para las concentraciones de 25 y 50 % p/p en los tamaños de partícula de -0.25 mm. Es importante señalar que, para los dos tamaños de partícula, se presentó sinergia de las morfologías reactivas a la concentración de bagazo del 75 % p/p. Los anteriores resultados están asociados con la diferencia de tamaños de partículas usados, debido a que ocurren fenómenos difusivos en las partículas gruesas. También el tipo de reactor usado tuvo influencia en esos comportamientos, dado que el tiempo de residencia en el reactor por lotes fue mayor que el usado en el reactor continuo de arrastre.

4. CONCLUSIONES

El presente estudio mostró la influencia del tamaño de partícula y la concentración de bagazo sobre la morfología de carbonizados de mezclas bagazo-carbón. Se postularon nuevos tipos de morfologías encontradas para el bagazo y se presentó un análisis sinergístico enfocado en evaluar las morfologías reactivas (pared delgada + pared gruesa) producidas solamente en el carbón. Los resultados evidenciaron que tanto el tamaño de partícula, como el porcentaje de bagazo y el reactor usado durante la desvolatilización influyó en la producción de los diferentes grupos de morfologías. Se presentaron efectos sinergísticos y efectos negativos en las mezclas, respecto a la producción de partículas reactivas, definidas como las morfologías de paredes gruesas y delgadas.