Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Biotecnología en el Sector Agropecuario y Agroindustrial

versión impresa ISSN 1692-3561

Rev.Bio.Agro vol.10 no.1 Popayán ene./jun. 2012

COMPOSICIÓN Y PROCESAMIENTO DE PELÍCULAS BIODEGRADABLES BASADAS EN ALMIDÓN

COMPOSITION AND PROCESSING OF STARCH-BASED BIODEGRADABLE FILMS

COMPOSIÇÃO E TRANSFORMAÇÃO DE FILMES BIODEGRADÁVEIS À BASE DE AMIDO

1Ingeniero Agroindustrial, candidato a Magíster en Ingeniería de Alimentos. Profesor Cátedra Universidad del Cauca.

2Ingeniero Químico, Especialista en Biotecnología, Magíster en Administración. Profesor Titular Universidad del Cauca.

3Ingeniero Agroindustrial, candidato a Magíster en Ingeniería de Alimentos. Profesor Cátedra Universidad del Cauca.

Correspondencia: menriquez@unicauca.edu.co

Recibido para evaluación: 14/01/2011 Aprobado para publicación: 21/02/2011

RESUMEN

El almidón es uno de los polímeros más prometedores para la elaboración de películas biodegradables que puedan reemplazar a los materiales de empaque tradicionales debido a que es económico, de alta disponibilidad y se obtiene de fuentes naturales. Sin embargo, las películas elaboradas con sólo almidón, comparadas con las películas sintéticas tradicionales, tienen varias limitaciones tales como: propiedades mecánicas pobres, alta permeabilidad al vapor de agua, tendencia a la retrogradación, alta rigidez, son quebradizas, entre otros. Debido a esto, es necesario mezclar el almidón con diversas sustancias que puedan contrarrestar o evitar dichas limitaciones, con el fin de crear formulaciones filmogénicas capaces de generar películas cada vez más parecidas a las sintéticas. A continuación se presenta una revisión literaria hecha en patentes complementada con artículos científicos en la cual se indican los componentes más comunes empleados en la elaboración de películas biodegradables basadas en almidón y los principales métodos de procesamiento para la obtención de éstas.

PALABRAS CLAVES: Empaques, Biopolímeros, Componentes, Procesos.

ABSTRACT

Starch is a promissory polymer to biodegradable films development for replacement traditional package materials due to it´s cheap, highly available and comes from natural resources. However, films made with starch only has limitations like poor mechanical properties, high vapor water permeability, retrogradation tendency, high rigidity, brittle, and others when compared to traditional synthetic films. To avoid these limitations is necessary to mix and blend starch with other substances with the aim of create filmogenic formulations and films like the synthetic ones. Below is a review made from patents and scientific articles complemented in which are listed more common components used for biodegradable starch-based films manufacturing and main processing methods.

KEYWORDS: Packages, Biopolymers, Components, Process.

RESUMO

O amido é um dos polímeros mais promissores para a produção de filmes biodegradáveis que possam substituir os materiais de embalajem tradicionais, pois ele é barato, de alta disponibilidade e é obtido de fontes naturais. No entanto, os filmes produzidos apenas com amido em comparação com os filmes sintéticos tradicionais têm várias limitações, tais como propriedades mecânicas pobres, alta permeabilidade ao vapor de água, tendência à retrogradação, rigidez elevada, são frágeis, entre outros. Devido a isso, é necessário misturar o amido com várias substâncias que podem neutralizar ou evitar essas limitações e assim criar fórmulas filmogênicas capazes de gerar filmes cada vez mais semelhantes aos sintéticos. Abaixo se apresenta uma revisão litéraria feita em patentes e complementada com artigos científicos que indicam os componentes mais comuns utilizados na elaboração de filmes biodegradáveis baseados em amido e os principais métodos de processamento para obtê-los.

PALAVRAS CHAVE: Embalagems, Biopolímeros, Componentes, Processos.

INTRODUCCIÓN

Con el avance de la industria, se han desarrollado plásticos sintéticos con buenas características y bajos costos. Sin embargo, luego de su uso, el desecho plástico es descargado, contaminando en gran medida al ambiente [1]. El polietileno es el material sintético de uso común para la fabricación de coberturas agrícolas y películas de empaque de alimentos. El proceso de remoción y disposición final de este material no sólo implica costos sino también un efecto adverso sobre el medio ambiente. Las acumulaciones de residuos y la polución causadas por las películas de empaques plásticos pueden reducirse si tales materiales fueran biodegradables [2]. Yu [1], reportó que en los últimos años, varios países han restringido el uso de películas y espumados plásticos con el fin de reducir la polución. En consecuencia muchos esfuerzos se están realizando con el fin de desarrollar varios tipos de resinas y artículos plásticos biodegradables. Según [3], los polímeros de fuentes renovables que pueden ser útiles para fabricar materiales biodegradables suelen tener como principal componente el almidón y mezclas de polímeros hechos de éste último con otros polímeros degradables. Khemani et al., [4] reportan que las mezclas de polímeros biodegradables útiles para la elaboración de películas, coberturas y otros materiales de empaque suelen ser manufacturadas con al menos un polímero biodegradable 'duro' y un polímero biodegradable 'suave'. Los empaques biodegradables incluyen poliésteres, poliesteramidas, almidón termoplástico, polímeros naturales y otros componentes. A continuación se presenta una revisión de literatura en donde se describe las interacciones y el efecto de algunos de estos componentes sobre las películas, y adicionalmente se presentan indicaciones sobre su procesamiento.

MÉTODO

El presente documento se elaboró a partir de revisión literaria en patentes y artículos científicos relacionados con la obtención de empaques o películas a partir de almidón.

RESULTADOS

Se encontraron diversos componentes que al mezclarse junto con el almidón, logran generar películas a partir cada vez sean más similares a las derivadas del petróleo. Cada componente cumple una función específica, en pro de mejorar diversas propiedades como las mecánicas, térmicas, de barrera, entre otras. De la misma manera, se identificaron algunos métodos de procesamiento para la obtención de películas. Se presentan los resultados a continuación:

Almidón. Hay muchos reportes acerca del uso de polímeros biodegradables como materiales industriales, entre éstos el almidón [5, 6, 7]. Su capacidad de gelificar permite moldearlo y formar películas [8]. Según [9], éste puede provenir del maíz, papa, trigo, sorgo, yuca, caña, entre otros y puede encontrarse en concentraciones entre el 30 y el 70% de la composición polimérica [10]. El almidón puede usarse en su estado nativo o modificado. Según Long et al., [11] algunos tipos de almidones modificados químicamente como el hidroxipropilado, tienen efectos positivos sobre las películas obtenidas a partir de éste, tales como aumento de la elongación y la resistencia al momento de ruptura, mayor flexibilidad, y, disminución de la permeabilidad al vapor de agua [12].

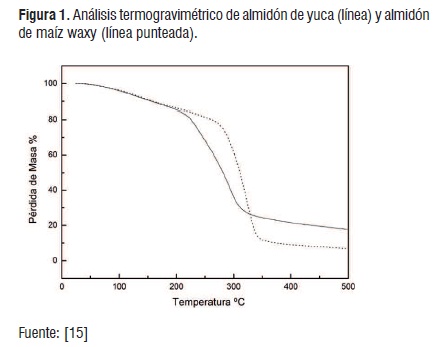

De acuerdo con [13] y [14], los almidones se diferencian entre sí por su contenido de amilosa y amilopectina dependiendo de la fuente de la cual son extraídos. [15], reportó que cuanto mayor sea el contenido de amilopectina, mayor será la cristalinidad de las películas de almidón. Estudios hechos aplicando las técnicas de análisis termogravimétrico (TGA) demostraron que cuanto mayor sea el contenido de amilopectina, la degradación térmica del almidón ocurre a mayor temperatura [15] (ver Figura 1).

Otros polímeros. Otey et al., [16], sugieren que el uso del almidón como único componente para la elaboración de una película, produce materiales quebradizos y muy sensibles al agua, con propiedades mecánicas pobres. Por ello es necesario combinar el almidón con otros materiales poliméricos con el fin de producir un material con mejores propiedades mecánicas, como la resistencia al agua [16], mayor flexibilidad y resistencia al rompimiento, entre otras [17]. Los polímeros que se agregan suelen ser materiales de buena biodegradabilidad y preferiblemente son hidrófobos o apolares. Según con Andersen [18], son de uso común diversos tipos de hidroxiácidos aromáticos o alifáticos, ésteres de celulosa, poliésteres (lactonas), ácidos bicarboxílicos alifáticos (ácido maleico, fumárico, y otros), poliuretanos, entre otros. Se usan también materiales poliméricos como poliésteres aromáticos, poliesteramidas [19]; Favis [20], también reporta el uso de polímeros sintéticos como polietilenvinil alcohol, ácido polietileno-coacrílico, acetato de polivinilo y acetato de etilenvinilo [21]. Entre los más comunes se encuentran el ácido poliláctico y la policaprolactona (se usa comúnmente en una cantidad entre 25 – 45 % por peso) [22, 18]. Películas hechas con este material reportan elongaciones de más de 1100 % y resistencia a la tensión alrededor de 33 MPa. Cuando se agrega ésta a formulaciones de películas basadas en almidón mejora las propiedades mecánicas. [23], encontraron que la adición de éste polímero incrementa la temperatura de fusión de las películas de almidón. Mariani et al., [24], encontraron que su adición también aumenta la temperatura de descomposición del material.

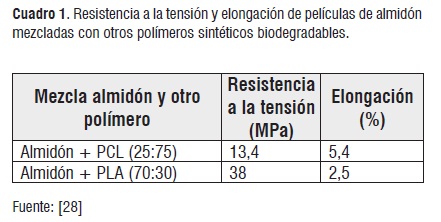

[6] hicieron uso de caucho natural o látex en mezcla con almidón y glicerol como plastificante. Al aumentar la adición del látex se disminuyó la rigidez de las películas. Sun et al., [25], reportaron el uso de polivinil alcohol (PVOH) en biopelículas con almidón. Al agregar 10% en peso de PVOH a una mezcla de almidón-glicerol se generó un incremento cercano a 2.2 MPa en la resistencia a la tensión y de 37 % en el porcentaje de elongación [26]. El ácido poliláctico es un polímero biodegradable apto para la industria de los empaques y películas [27], pero las propiedades mecánicas de mezclas de PLA/almidón son pobres debido a su poca adhesión interfacial. El Cuadro 1 muestra el cambio en las propiedades mecánicas de mezclas de almidón con policaprolactona y almidón con ácido poliláctico.

En general, los polímeros a utilizar en este tipo de películas suelen agregarse en un rango entre el 10 y el 40 % de la mezcla.

Materiales de relleno y de refuerzo. Los materiales de relleno y refuerzo se adicionan a las formulaciones para dar 'cuerpo', consistencia o volumen a la mezcla, biodegradabilidad, elasticidad, rigidez, resistencia y otros. Entre los materiales reportados se encuentran: materiales basados en celulosa, gomas, polímeros derivados de plantas y de animales (proteínas y otros) [29, 30]. Pueden usarse también pequeñas cantidades de polímeros sintéticos hidrofóbicos como polietileno y polipropileno, en cantidades no superiores al 5 % del peso de la composición [29]. Así, Müller at al., [31], reportaron que el uso de fibras de celulosa de diversas fuentes como refuerzo, logra mayor resistencia a la tensión, aunque poca elongación [32] y disminución de la capacidad de absorción de agua de la película [31, 33]. Otro ejemplo es el uso de nanopartículas de celulosa o de bagazo de yuca [34]. Se ha reportado también el uso de polvos procedentes de algunas plantas como residuos de la caña de azúcar (bagazo), cáscara de maní, hojas de pino y cáscara de soya [35].

En cuanto al uso de derivados de animales, un caso especial es la gelatina, la cual es una proteína que se obtiene del colágeno de los músculos conectivos de muchos animales y forma películas termorreversibles. Gilleland et al., [36], explicaron que a pesar de que la gelatina posee excelentes propiedades para la formación de películas y capacidad para impartir impermeabilidad al oxígeno, su uso está limitado por ciertas desventajas como el hecho de ser muy costosa, es de disponibilidad limitada y sus propiedades pueden variar mucho de un lote a otro.

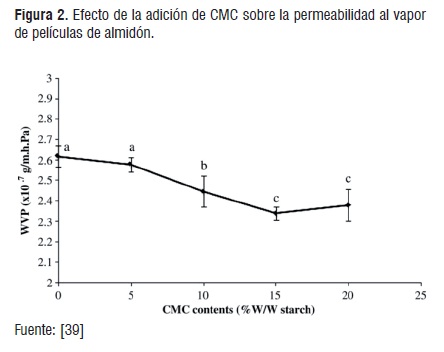

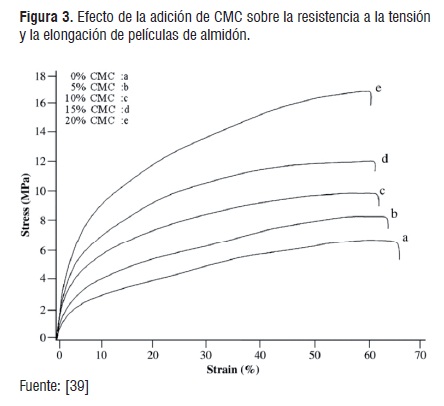

Otra opción que ha presentado resultados prometedores es el uso de gomas e hidrocoloides solubles en agua (carragenina, goma de algarrobo, xhantan, agar, alginatos, goma guar, goma arábiga y pectina) que no presenten trazas de proteína o de gelatina en su composición. Pueden incluirse en un rango de 0,05 % a 15 % del total de sólidos de la mezcla [36, 37]. Se ha notado un incremento en la resistencia a la tensión de las películas que incluyeron gomas respecto a las que no [36, 38]. Müller et al., [31] utilizaron goma guar para evitar la sedimentación de fibras de celulosa en formulaciones filmogénicas. La adición de algunas sustancias estabilizantes como la carboximetilcelulosa (CMC), produjo disminución de la permeabilidad al vapor de agua, disminución de la solubilidad y aumento de la resistencia a la resistencia a la tensión de las películas obtenidas (ver Figuras 2 y 3) [39].

Según [24], diversos tipos de proteínas se utilizan en las formulaciones debido a su capacidad para formar películas.

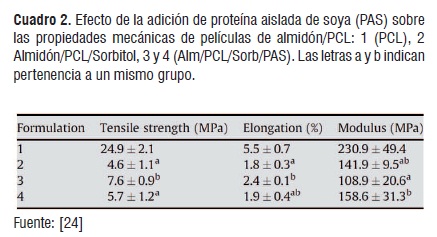

Cuando se han hecho mezclas de almidón con policaprolactona y proteína aislada de soya, la resistencia a la tensión y la elongación aumentaron (ver Cuadro 2).

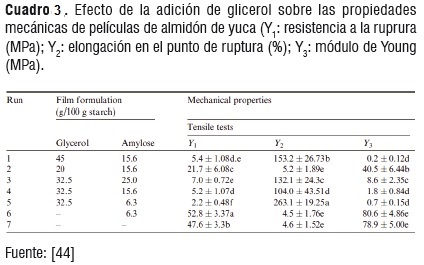

Plastificantes. El plastificante es una sustancia normalmente líquida y de viscosidad mayor a la del agua que se adiciona a la mezcla con el fin de mejorar la flexibilidad del material mediante la reducción de las fuerzas intermoleculares [40, 38]. Andersen [9], expuso que el efecto plastificante puede ser dado por sustancias como: agua, alcoholes, aldehídos, cetonas, ácidos orgánicos, aminas, ésteres, amidas y mezclas entre estos, pero se prefiere utilizar plastificantes cuya presión de vapor sea baja para evitar que éste se volatilice al finalizar el proceso de extrusión o de calentamiento. La adición de plastificantes disminuye la temperatura de fusión y la temperatura de transición vítrea, cambiando su comportamiento reológico [41, 42] debido a que logra movilizar moléculas, dando plasticidad al material [43]. Según Otey [2], los plastificantes solubles en agua como el glicerol son efectivos agentes suavizantes para los almidones, mejorando la flexibilidad de las películas resultantes. Cuanto más se incluye una sustancia plastificante en una matriz polimérica, la elongación y la deformación se incrementan mientras que el esfuerzo de ruptura, el módulo de young disminuyen [44] (ver Cuadro 3).

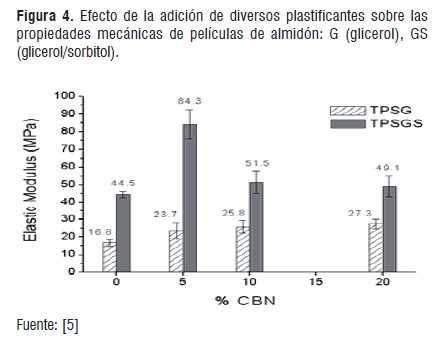

Los glicoles de peso molecular bajos o cadenas cortas son efectivos para plastificar mientras que los de cadenas largas o altos pesos moleculares fallan en dicha función. Teixeira et al. [5], reportaron que estas diferencias pueden observarse al utilizar glicerol o sorbitol como plastificante cuyos pesos moleculares son 92 g/mol y 180 g/mol respectivamente (ver Figura 4).

Los plastificantes de uso más común son los polioles, especialmente el glicerol o glicerina. Andersen [9], reportó elusode etilenglicol,propilenglicol,butanodiol, sorbitol, manitol, arabitol, monoglicéridos, diglicéridos, derivados del propanodiol y hexanodiol [45] y alditol [29]. Zullo y Iannace [46], hicieron uso de formamida como plastificante, la cual comparada con el glicerol hizo que el material tuviera menos tendencia a la retrogradación, mayor elongación del material pero menor módulo de Young.

El glicerol en la formulación hace que el producto final incremente su permeabilidad al vapor ésta debido a la naturaleza hidrofílica del glicerol el cual fácilmente forma puentes de hidrógeno con las moléculas de agua [44]. Según yoksan et al. [47], cuando se usan ácidos grasos como plastificantes, estos disminuyen la permeabilidad al agua de las películas debido a su naturaleza apolar y ayudan a retardar el envejecimiento del material. Según Cao et al. [48], el uso de sacarosa como plastificante disminuyó resistencia a la tensión e incrementó la elongación. Sin embargo, al usarse sacarosa como plastificante en películas de proteína aislada de soya y en películas basadas en gelatina bovina, el material fue más frágil y quebradizo.

Según Bastioli [45] el porcentaje de inclusión de los plastificantes se encuentra entre el 5 y 25 %. Andersen [9], report[o también un rango entre 10 % y 30 % por peso con respecto al almidón.

Agentes acoplantes. También llamados mediadores de fase o compatibilizadores. De acuerdo con Tomka, [7], en una mezcla filmogénica polimérica, puede considerarse que el almidón se encuentra en fase dispersa, mientras que algún copolímero de la mezcla se encuentra en fase continua. El agente acoplante tiene como función servir como mediador de fases. Puede usarse en rangos que varían desde el 5 hasta el 50 % de la composición de la mezcla. Debe ser biodegradable y soportar el proceso de fabricación de la película biodegradable.

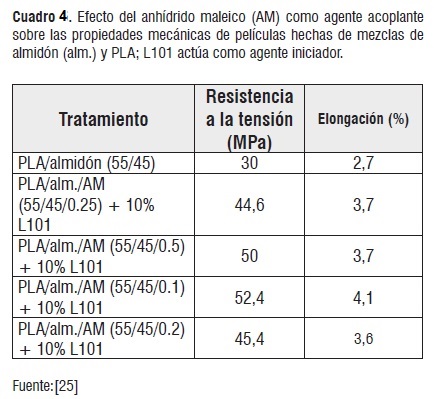

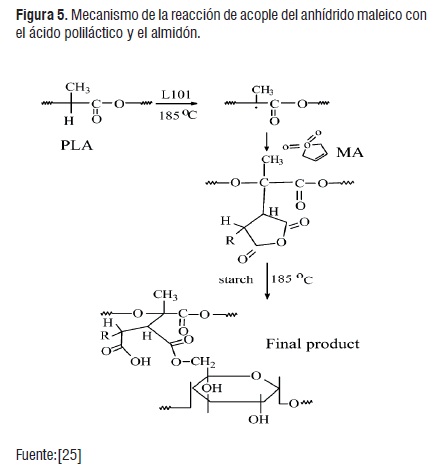

Como se mencionó anteriormente, el PLA y el almidón tienen poca adhesión interfacial. Sun et al. [25], indicaron que cuando se agrega anhídrido maléico como acoplante, éste mezcla mejoró sus propiedades mecánicas (ver Cuadro 4). En la Figura 5 puede observarse el mecanismo de la reacción entre el ácido poliláctico, el anhídrido maléico y el almidón.

Los agentes acoplantes de uso más común son principalmente grupos epóxicos y grupos de ácidos anhídridos [7]. También se ha reportado el uso de sustancias amfifílicas como mediadores de fase tal como algunas proteínas y ácidos grasos (zeína y ácido linoléico más precisamente) [47].

Agua. Hay varios reportes acerca de la necesidad de usar agua para el procesamiento del almidón (obtención de almidón termoplástico) antes de mezclarse con otros polímeros. De este modo, el contenido de agua del almidón puede variar desde un almidón prácticamente seco hasta un contenido de humedad del 25 % en peso. Otros reportes indican que el contenido de agua del almidón original o inicial, debe estar preferiblemente entre 2 y 5 % [49]. Según Lorcks [19], el contenido final de agua en el producto ya procesado debe ser menor del 1 % preferiblemente. Si el contenido de agua final del producto luego del proceso de extrusión es muy alto, se puede reprocesar para eliminar agua [21].

Aditivos. La función que puede cumplir un aditivo en una mezcla polimérica o película biodegradable depende del tipo de aditivo a agregar y del resultado que se desea obtener. Así, entre los aditivos más comunes para polímeros biodegradables se encuentran estabilizantes contra rayos ultravioleta (UV), sustancias ininflamables, fungicidas, herbicidas, antioxidantes, fertilizantes, estabilizantes, y otros [45]. Se reporta el uso de materiales como talco, mica, dióxido de titanio, óxido de aluminio, carbonato de calcio, carbonato de magnesio, hidróxido de calcio, dióxido de titanio, cerámicas, sílica gel, minerales naturales, entre otros [18], en concentraciones que van desde 0,05 a 5 % del peso de la composición [29]. Los aditivos mencionados reducen la capacidad de la amilosa para formar complejos y de realizar acciones hidrofílicas (como formación de puentes de hidrógeno) [45]. Algunas arcillas retardan la formación de cristales del almidón procurando que los materiales se mantengan amorfos, lo cual incide en la transparencia del material y mejora la elongación al momento de ruptura del material [40]. Otro tipo de aditivos son los agentes inhibidores de microorganismos, que se utilizan para evitar el crecimiento de microbios en la superficie del material, así como para atenuar la biodegradación de la matriz polimérica (evitar que el material se degrade demasiado rápido o antes de que termine su función). Algunos son de origen natural como algunos aceites esenciales [50]. Se ha reportado el uso de sorbato de potasio como aditivo antimicrobiano en películas hechas a partir de almidón de yuca [30]. La concentración o porcentaje de adición de los aditivos suele estar entre 0,005 % y 1 % del peso de la mezcla, lo cual lo convierte en el componente que se incluye en menor proporción en las películas [50].

Agente desestructurante. Bastioli [29] reporta que los agentes desestructurantes se agregan exclusivamente al almidón con el fin de 'desbaratar' su estructura, mejorar su procesabilidad y su unión con otros polímeros. La presencia de agua en el almidón 'desestructurado' limita la unión con otros polímeros para formar mezclas con características deseadas. De hecho, la composición solamente puede ser extruída o procesada a bajas temperaturas y bajas presiones. Por esta razón se utiliza un agente desestructurante, pues esta sustancia interrumpe los puentes de hidrógeno formados por la amilosa y la amilopectina [29], permitiendo que el porcentaje de agua empleado para procesar el material sea menor, así como la energía necesaria para el proceso [45].

La úrea es el agente desestructurante más común [17]. Su presencia en la matriz amilácea permite que la estructura cristalina del almidón sea destruida con ayuda de pequeñas cantidades de agua. Pueden mencionarse también los hidróxidos alcalinos y alcalinotérreos [45] y algunos ácidos grasos [40]. Es preferible que su adición sea entre el 2 a 7 % del peso del total de la composición de la mezcla [45].

Procesamiento de películas de almidón. Las formas de procesamiento más comunes de las películas biodegradables basadas en almidón son el moldeo, la extrusión y el prensado [16]. Para efectuar el moldeo, el almidón y otros componentes como el plastificante y algunos polímeros se dispersan en una cantidad de agua de 5 a 15 veces el peso del almidón y la suspensión resultante se calienta con agitación constante, se moldea como película y se seca de manera adecuada [16]. El calentamiento se hace con el fin de gelatinizar el almidón, fundir otras sustancias y para remover burbujas que pueden afectar la calidad final de la película. Posteriormente, se efectúa el secado [16].

en la operación de extrusión, el almidón se mezcla con el agua y el plastificante hasta formar una matriz que sea procesable y pueda ser mezclada con otros polímeros. Se hace el calentamiento de las diversas zonas del barril y el compuesto es extruido a través de un dado, en forma de ranura, a las temperaturas necesarias para lograr la gelatinización del almidón [16].

En el proceso por prensado, una mezcla de los componentes, preferiblemente almidón, plastificante y polímeros, se pasa a través de un molino para caucho en el cual los rodillos deben estar a temperaturas de plastificación de los materiales, preferiblemente alrededor de 130 °C. La mezcla resultante se lamina en hojas delgadas o películas [16].

Con el fin de elaborar una composición basada en almidón que sea útil para la producción de artículos biodegradables, hay varios repor tes en los que inicialmente se obtiene el almidón termoplástico. De acuerdo con Bastioli [21], el procedimiento consiste en mezclar en un extrusor el almidón con un plastificante de elevado punto de ebullición y un agente desestructurante, a una temperatura inferior al punto de ebullición del plastificante (aproximadamente 120 a 170 °C) y durante un tiempo suficiente para lograr dicha desestructuración. La desventaja del almidón desestructurado es que normalmente requiere de más de un paso por el extrusor lo cual incrementa costos [51].

Es importante saber que cuando se procesan este tipo de productos, debe evitarse el esponjamiento del material, el cual depende del contenido de agua del mismo [1]; si dicho contenido es mayor de lo adecuado, el producto se desfigura por la presencia de pequeñas burbujas creadas por la conversión del agua libre a vapor, que se generan por las altas temperaturas y, en el caso de procesar en el extrusor, se dan por la caída súbita de presión que sufre el material al salir del dado hacia el ambiente [16].

Posteriormente, la composición obtenida, que puede tener un contenido de agua de 10 a 20 %, puede mezclar se con polímeros de altos puntos de fusión y procesar a temperaturas superiores a 120°C. Como ejemplos en particular de estos polímeros, mezclas con polivinil alcohol y/o etilenvinil alcohol son adecuadas para la formación de películas por extrusión soplado, moldeo por inyección o termoformado [5].

En otros casos se prefiere elaborar una composición polimérica termoplástica sin procesar por separado el almidón; se hace mediante la mezcla de almidón con uno o más polímeros termoplásticos por medio de un proceso que destruya la cristalinidad del almidón, creando una estructura la cual es interpenetrada o al menos parcialmente interpenetrada por los polímeros sintéticos. [41].

El contenido de humedad de la formulación que será soplada debe mantenerse preferiblemente en un rango de 5 al 8% peso a peso. Contenidos mayores no producen una película continua ni uniforme [16]. Finalmente se lleva a cabo el proceso de extrusión soplado.

CONCLUSIONES

Desde hace varias décadas el almidón ha sido considerado como un material con gran potencial para la elaboración de películas biodegradables. Sin embargo, el almidón debe mezclarse con otro tipo de sustancias para poder obtener materiales con las características deseables de un empaque. Éstas confieren diversas propiedades al material dependiendo del tipo de sustancia agregada y de la función que se espera que cumpla. De esta manera, se distinguen sustancias poliméricas sintéticas y naturales, plastificantes, materiales de relleno, aditivos, agentes acoplantes, agentes desestructurantes y agua.

El procesamiento de las películas biodegradables basadas en almidón se realiza principalmente mediante tres formas: el moldeo, el prensado y la extrusión, siendo ésta última la técnica más empleada debido a que permite ejecutar varias operaciones tales como mezclado, compresión, calentamiento, moldeo, soplado, entre otras, utilizando solamente un equipo.

AGRADECIMIENTOS

Los autores expresan agradecimientos a la Universidad del Cauca y al Ministerio de Agricultura y Desarrollo Rural por el soporte y apoyo brindado para llevar a cabo la investigación.

REFERENCIAS

[1]YU, L. Biodegradable polymer. US7326743. U.S. PTO. 2008. [ Links ]

[2] OTEY, F. and WESTHOFF, R. Biodegradable film compositions prepared from starch and copolymers of ethylene and acrylic acid. US4133784. U.S. PTO. 1979. [ Links ]

[3] LORCKS, J., POMMERANZ, W., SCHMIDT, H., TIMMERMANN, R., GRIGAT,E. and SCHULZ-SCHLITTE, W. Biodegradable polymeric mixtures based on thermoplastic starch. US6235815. U.S. PTO. 1998. [ Links ]

[4] KHEMANI, K., SCHMIDT, H. and HODSON, S.K. Biodegradable films and sheets suitable for use as coatings, wraps and packaging materials. US7297394. U.S. PTO. 2007. [ Links ]

[5] BASTIOLI, C., ROMANO, G., SCARATI, M. and TOSIN, M. Biodegradable starch based articles. US5512378. U.S. PTO. 1996. [ Links ]

[6] CARVALHO, A.J.F., JOB, A.E., ALVES, N., CURVELO A.A.S. and GANDINI, A. Thermoplastic starch/ natural rubber blends. Carbohydrate Polymers, 53 (1), 2003, p. 95-99. [ Links ]

[7] TOMKA, I. Biologically degradable polymer mixture. US5844023. U.S. PTO. 1998. [ Links ]

[8] RIMSA, S. and TATARKA, P. Starch ester blends with linear polyesters. US7517924. U.S. PTO. 2009. [ Links ]

[9] ANDERSEN, P. J. and HODSON, S. Thermoplastic starch compositions incorporating a particulate filler component. US6231970. U.S. PTO. 2001. [ Links ]

[10] TOMKA, I. Thermoplastic processable starch or starch derivative polymer mixtures. US6117925. U.S.PTO. 2000. [ Links ]

[11] LONG, Y., COOMBS, S., CHRISTIE, G. and BRUCE, Y. Biodegradable polymer. US7326743, U.S. PTO. 2008. [ Links ]

[12] JANSSON, A. and JÄRNSTRÖM, L. Barrier and mechanical properties of modified starches. Cellulose, 12 (1), 2005, p. 423-433. [ Links ]

[13] BEMILLER, J. and WHISTLER, R. Starch chemistry and technology. 3 ed. Amsterdam (Netherlands): Academic Press, 2009, p. 149-192. [ Links ]

[14] BERTOLINI, A. Starches, characterization, properties and applications. 1 ed. Amsterdam (Netherlands): CRC Press, 2009, p. 1-19. [ Links ]

[15] GARCÍA, N.L., ARANGUREN, M., DUFRESNE, A. and GOYANES, S. Efecto de la concentración de amilopectina en la respuesta fisicomecánica de films de almidón. Congreso SAM/CONAMET 2007. San Nicolás. [ Links ]

[16] OTEY, F. and WESTHOFF, R. Biodegradable starch based blown films. US4337181. U.S. PTO. 1982. [ Links ]

[17] BASTIOLI, C., BELLOTTI, V., DEL GUIDICE, L., DEL TREDICI, G., LOMBI, R. and RALLIS, A. Biodegradable articles based on starch and process for producing them. US5262458. U.S. PTO. 1993. [ Links ]

[18] ANDERSEN, P. J., ONG, S., CHRISTENSEN, B. J. and HODSON, S. K. Compositions and methods for for manufacturing starch-based compositions. US6168857 U.S. PTO. 2001. [ Links ]

[19] LORCKS, J., POMMERANZ, W. and SCHMIDT, H. Compositions and methods for manufacturing thermoplastic starch blends. US6235816. U.S. PTO. Año 2001. [ Links ]

[20] FAVIS, B.D., RODRIGUEZ, F. and RAMSAY, B. Method of making polymer compositions containing thermoplastic starch. US6844380. U.S. PTO. 2005. [ Links ]

[21] BASTIOLI, C., DEL TREDICI, G., LOMBI, R. and GUANELLA, I. Biodegradable compositions and films or moulded articles obtained therefrom. US5569692. U.S. PTO. 1996. [ Links ]

[22] TOMKA, I. Polymer mixture for producing films. US5314934. U.S. PTO. 1994. [ Links ]

[23] MATZINOS, P., TSERKI, V., KONTOYIANNIS, A. and PANAYIOTOU, C. Processing and characterization of starch/polycaprolactone products. Polymer Degradation and Stability, 77 (1), 2002, p. 17-24. [ Links ]

[24] MARIANI, P.D.S.C., ALLGANER, K., OLIVEIRA, F.B., CARDOSO, E.J.B.N. and INNOCENTINI-MEI, L.H. Effect of soy protein isolate on the thermal, mechanical land morphological properties of poly (e-caprolactone) and corn starch blends. Polymer testing, 28 (1), 2009, p. 824-829. [ Links ]

[25] SUN, X. and ZHANG, J.F. Mechanical properties of poly(lactide) acid/starch composites compatibilized by maleic anhydride. Biomacromolecules, 5 (4), 2004, p. 1446-1451. [ Links ]

[26] TIN SIN, L., RAHMAN, W.A.W.A., RAHMAT, A.R. and KHAN, M.I. Detection of synergistic interactions of polyvinyl alcohol–cassava starch blends through DSC. Carbohydrate Polymers, 79 (1), 2010, p. 224-226. [ Links ]

[27] WILLETT, J. L., DOANE, W. M., ST. LAWRENCE, S. and WALIA, P. Biodegradable polymer compositions, methods for making same, and articles therefrom. US6632862. U.S. PTO. 2003. [ Links ]

[28] HUANG, S.J. and KOENIG, M.F. Biodegradable blends and composites of polycaprolactone and starch derivatives. Polymer, 36 (9), 1995, p. 1877 – 1882. [ Links ]

[29] BASTIOLI, C. LOMBI, R. BELLOTI, V. and NICOLINI, M. Biodegradable polymeric composition. US5874486. U.S. PTO. 1999. [ Links ]

[30] FAMÁ. L., GOYANES, S. and GERSCHENSON, L. Influence of storage time at room temperature on the physicochemical properties of cassava starch films. Carbohydrate Polymers, 70 (1), 2007, p. 265-273. [ Links ]

[31] MÜLLER, C., BORGES LAURINDO, J. and YAMASHITA, F. Effect of cellulose fibers on the crystallinity and mechanical properties of starch based films at different relative humidity values. Carbohydrate Polymers, 77 (1), 2009, p. 293-299. [ Links ]

[32] WU, R.L. WANG, X.L., LI, F., LI, H.Z. and WANG, Y.Z. Green composite films prepared from cellulose, starch and lignin in room-temperature ionic liquid. Bioresource Technology, 100 (1), 2009, p. 2569-2574. [ Links ]

[33] RONG-LAN, W., XIU-LI, W., FANG, L., HUI-ZHANG and YU-ZHONG, W. Green composite films prepared from cellulose, starch and lignin in roomtemperature ionic liquid. Bioresource Technology, 100 (1), 2009, p. 2569-2574. [ Links ]

[34] TEIXEIRA, E.D.M., PASQUINI, D., CURVELO, A.A.S., CORRADINI, E., BELGACEM, M. N. and DUFRESNE, A. Cassava bagasse cellulose nanofibrils reinforced thermoplastic cassava starch. Carbohydrate Polymers, 78 (2), 2009, p. 422-431. [ Links ]

[35] XU, H., Biodegradable composition for the preparation of tableware, drink container, mulching film and package and method for preparing the same. US7402618. U.S. PTO. 2008. [ Links ]

[36] GILLELAND, G.M., TURNER, J.L., PATTON, P.A. and HARRISON, M.D. Highly flexible starch based films. US6528088B1. U.S. PTO. 2003. [ Links ]

[37] LAFARGUE, D., LOURDIN, D. and DOUBLIER, J.L. Film forming properties of a modified starch/kcarrageenan mixture in relation to its rheological behaviour. Carbohydrate Polymers, 70 (1), 2007, p. 101-111. [ Links ]

[38] VEIGA-SANTOS, P., OLIVEIRA, L. M., CEREDA, M.P., ALVES, A.J. and SCAMPARINI, A.R.P. Mechanical properties, hydrophilicity and water activity of starch-gum films: effect of additives and deacetylated xhantan gum. Food Hydrocolloids, 19 (1), 2005, p. 341-349. [ Links ]

[39] GHANBARZADEH, B., ALMASI, H. and ENTEZAMI, A. Physical properties of edible modified starch/ carboxymethyl cellulose films. Innovative Food Sciences and Emerging Technologies, 11 (1), 2010, p. 697-702. [ Links ]

[40] HALLEY, P., MCGLASHAN, S. and GRALTON, J. Biodegradable polymer. US7094817. U.S. PTO. 2006. [ Links ]

[41] BASTIOLI, C., BELLOTTI, V. and MONTINO, A. Biodegradable polymeric compositions based on starch and thermoplastic polymers. US5292782. U.S. PTO. 1994. [ Links ]

[42] ZHOU, Y., WANG, L., LI, D., YAN, P., LI, Y., SHI, J., CHEN, X.D. and MAO, Z. Effect of sucrose on dynamic mechanical characteristics of maize and potato starch films. Carbohydrate Polymers, 76 (1), 2009, p. 239-243. [ Links ]

[43] CHALEÁT, C.M., HLLEY, P.J. and TRUSS, R.R. Properties of a plasticized starch blend. Part 1: influence of moisture content on fracture properties. Carbohydrate Polymers, 71(1), 2008, p. 535-543. [ Links ]

[44] DIAS-ALVES, V., MALI, S., BELÉIA, A. and GROSSMANN, M. V. E. Effect of glycerol and amylose enrichment on cassava starch films properties. Journal of Food Engineering, 78 (1), 2007, p. 941-946. [ Links ]

[45] BASTIOLI, C., BELLOTTI, V., DEL TREDICI, G. and MONTINO, A. Film-forming, starchy, polymeric composition and shaped articles, particularly films and sheets, which can be produced from the composition and have a good barrier effect, and a method of producing the articles. US5462980. U.S. PTO. 1995. [ Links ]

[46] ZULLO, R. and IANNACE, S. The effect of different starch sources and plasticizers on film blowing of thermoplastic starch: correlation among process, elongational properties and macromolecular structure. Carbohydrate Polymers, 77 (1), 2009, p. 376-383. [ Links ]

[47] YOKSAN, R. and YOKESAHACHART, C. Effect of amphiphilic molecules on characteristics and tensile properties of thermoplastic starch and its blends with poly(lactic) acid. Carbohydrate Polymers, 83 (1), 2011, p. 22-31. [ Links ]

[48] CAO, N., YANG, X. and FU, Y. Effect of various plasticizers on mechanical and water vapor barrier properties of gelatin films. Food Hydrocolloids, 23 (1), 2009, p. 729-735. [ Links ]

[49] TOMKA, I., MEISSNER, J. and MENARD, R. Process for improving the mechanical properties of single or multiply sheets. US5415827. U.S. PTO. 1995. [ Links ]

[50] DENESUK, M. Degradable plastics possessing a microbe-inhibiting quality. US6756428. U.S. PTO. 2004. [ Links ]

[51] MARK, J., PETERSON, B. Z., EMAN, B., BAHAR, I. and KLOCZKOWSKI, A. High performance biodegradable materials from oriented starch derivatives. USRE38773E. U.S. PTO. 2005. [ Links ]