Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Prospectiva

Print version ISSN 1692-8261

Prospect. vol.12 no.2 Barranquilla July/Dec. 2014

https://doi.org/10.15665/rp.v12i2.285

http://dx.doi.org/10.15665/rp.v12i2.285.

Identificación de un sistema de separación bifásica en una estación de recolección de crudo a través de técnicas de inteligencia artificial

Identification of a two phase separator in a crude gathering station through artificial intelligence techniques

Oscar Eduardo Gualdrón1, Ludwing Darío García Mateus2, Kelvin De Jesús Beleño Sáenz3

1 Doctor en Ingeniería electrónica, Profesor asociado del programa Ingeniería Electrónica,

2 Master en Controles Industriales

1,2 Universidad de Pamplona, Pamplona, Colombia. Grupo de Investigación Automatización y Control.

3 Master en controles industriales, Profesor tiempo completo del programa Ingeniería Mecatrónica, Universidad Autónoma del Caribe, Grupo de Investigación en Ingeniería Mecatrónica. Barranquilla, Colombia.

E-mail: kelvin.beleno@uac.edu.co.

Recibido 21/10/13, Aceptado 10/05/2014

Citar como: O.E. Gualdron, L.D.Garcia, K.J. Beleño, "Identification of a two phase separator in a crude gathering station through artificial intelligence techniques", Prospect, Vol 12, N° 2, 18-28, 2014.

Resumen

En este artículo se presenta el modelamiento de un sistema de separación bifásica que hace parte de una etapa de recibo inicial en una estación de recolección de crudo, a través de técnicas de identificación basadas en inteligencia artificial. Adicional a la identificación del sistema realizada por dos técnicas diferentes, el modelo obtenido se emplea para realizar la sintonización del lazo de control formado por este y por un controlador de tipo Fuzzy basado en conocimiento experto.

Palabras clave: Técnicas de Identificación; Fuzzy; Separador de dos fases; Modelado.

Abstract

This paper deals with the modeling of a two phases separator system that forms part of the initial stage of oil collection through identification techniques based on artificial intelligence. Besides to the system identification done by two different techniques, the model obtained is used to develop the tuning of a control loop which are part the model (representing the system) and the Fuzzy controller.

Key words: Identification techniques; Fuzzy; Two phases separator; Modeling.

1. Introducción

Al realizar la extracción y procesamiento del petróleo es común encontrar que en diferentes etapas del proceso se requiera separar el fluido en sus componentes básicos como son agua, crudo, gas y sedimentos. Para esto se utilizan equipos que utilizan diferentes principios de separación como la decantación, separación termostática, separación electrostática y en ocasiones combinaciones de las anteriores.

Para llevar a cabo esta separación se emplea separadores de tipo bifásico (separación de dos fases) o separadores de tipo trifásico. Esto depende de qué tipo de etapa se esté abordando en el proceso y de las características del fluido.

Para el caso de una etapa de recibo inicial en una estación de recolección la primera separación que se lleva a cabo es una separación bifásica de las fases líquida (agua/gas más sedimentos inmersos en la mezcla) y gaseosa. Esto permite que se desgasifique el fluido que ingresa a las estaciones de recolección y de inicio a la etapa de separación de agua y crudo.

En este proceso como en todos aquellos en que depende del comportamiento de variables complejas en los cuales las respuestas de los sistemas dependan fuertemente del buen manejo y conocimiento de las variables de entrada se hace necesario tener una descripción o buena representación de los procesos. En la ingeniería de control, el campo de identificación de sistemas usa métodos estadísticos para crear modelos matemáticos de sistemas dinámicos a partir de valores medidos. Diferentes técnicas de identificación son basadas en modelos de inteligencia artificial, en este trabajo se presenta el modelamiento del proceso mencionado a través de técnicas de identificación basadas en inteligencia artificial. Principalmente usando redes neuronales y modelos neurodifusos ANFIS [1-4].

2. Teoría

2.1. Función del equipo a modelar

El equipo a modelar a través de técnicas de identificación basadas en inteligencia artificial es un separador de dos fases de posición horizontal que tiene como finalidad garantizar que el fluido que reciba sea separado en una fase gaseosa y una fase líquida.

2.2 Descripción del proceso asociado al separador bifásico

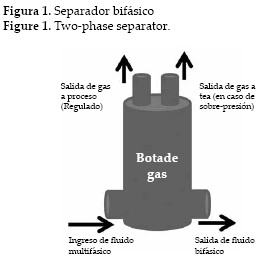

El equipo objeto de estudio es un separador bifásico (bota de gas) que hace parte de un tren de entrada que se ubica aguas abajo de un colector común en una estación de recibo de crudo. Este separador cuenta con una entrada de acceso y tres salidas (dos de gas y una de fluido bifásico) (figura 1).

A este equipo ingresa una mezcla de gas, sedimento, agua y crudo. Una vez el fluido está en la vasija, el gas es evacuado por la salida de gas a proceso que es una salida regulada aguas abajo por una válvula de control de presión, y en caso de una sobre presión tiene otra facilidad que comunica el equipo directamente con una tea para que este exceso sea quemado. Por la salida de fluido bifásico una mezcla compuesta por agua, crudo y sedimentos pasa del separador bifásico a un tanque donde por decantación es separado el crudo del resto del fluido.

Para controlar la entrada de fluido al equipo, en la facilidad de ingreso de fluido multifásico, se encuentra una válvula de control de flujo la cual es controlada por la acción de un PLC, que recibe como variables de proceso para controlar esta apertura, el nivel y el fluido que se toman de un transmisor de nivel tipo presión diferencial y de un transmisor de flujo tipo presión diferencial sensado por capilares. Adicionalmente la presión en el interior de la vasija es sensado de manera constante a través de un transmisor de presión el cual ante una sobre presión hace que el PLC envíe un comando de apertura a una válvula de Blockdown para que esta se abra y libere el gas de excedente.

2.3 Filosofía de control de flujo/nivel

El separador bifásico cuenta con un lazo de control de flujo/nivel que funciona el cual funciona de la siguiente manera:

-

Si el nivel en la vasija se encuentra dentro del rango de operación normal, el control de apertura de la FCV se realiza de acuerdo a las lecturas registradas por el transmisor de flujo.

- Si el nivel llega al nivel de alto alto o bajo bajo, la apertura de la FCV en el primer caso se lleva al 10%, en el segundo caso se lleva al 90%. Después de alcanzar cualquiera de estas dos posiciones, la apertura de la FCV va aumentando o disminuyendo de manera gradual según se va acercando al setpoint de nivel fijado por operaciones.

Lo que busca el control por nivel es evitar que por alto nivel el fluido pase a la tea y en el segundo caso que pase gas al tanque que decanta el crudo de la mezcla de agua y sedimentos. Los dos anteriores escenarios son indeseables porque ponen en riesgo la seguridad de la operación y conllevan a una baja en la producción.

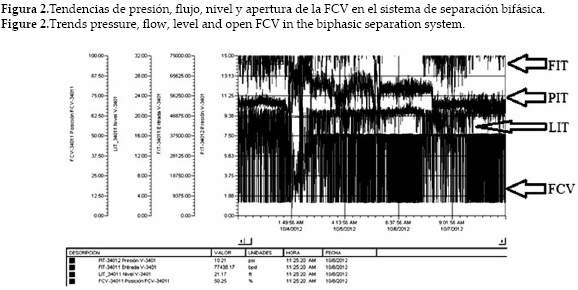

Aunque este tipo de control evita los riesgos mencionados anteriormente, el desempeño que tiene el sistema se puede optimizar haciéndolo más estable. En la figura 2 se aprecia el comportamiento que tiene el sistema al inicio del trabajo de investigación.

3. Metodología

Para realizar la identificación del sistema se realiza previo a la toma de datos el estudio de las variables de proceso para determinar cuáles son las más influyentes en el mismo y que por ende son las que más información aportan para realizar su identificación. Una vez realizado este estudio se realiza la toma de datos y se hace su depuración. Ya con el conjunto de datos depurado se hace una evaluación de los métodos de identificación para determinar cuál puede llevar a un resultado óptimo. Determinado el/ los métodos de identificación más adecuados se realiza la identificación del sistema. [5, 6, 7]

3.1 Definición de las variables que determinan el comportamiento del sistema

Las variables que están implícitas en el proceso son temperatura, presión, nivel y flujo. De estas, después de realizar el análisis se determina que las más influyentes son:

- Nivel: Tiene consecuencias en el causa efecto del proceso llevando al sistema a shutdown si se tocan los límites de alto alto o bajo bajo.

- Flujo: Variable que manipula el operador para distribuir el flujo entrante en los trenes de entrada.

- Presión: Evita que pase crudo a la línea de gas y tiene efectos en el causa efecto del sistema llevándolo a shutdown por alta presión.

3.2 Toma de datos

Para realizar la toma de datos se lleva a cabo la siguiente secuencia:

-

Verificación de las condiciones del proceso en la estación para realizar la maniobra.

-

Establecimiento en modo manual del lazo de control de flujo/nivel del tren donde se encuentra el separador bifásico a modelar.

-

Establecimiento de la válvula de control de flujo a una apertura de 100%.

-

En conjunto con personal de operaciones se reparte la carga total del colector de entrada a la estación en los trenes de entrada restantes.

-

Se comienza el cierre de la válvula de control de flujo de manera gradual en porcentajes no superiores al 7% verificando que los niveles y presiones del separador bifásico no superen los valores de operación normal. De igual manera se verifica que la presión del colector de entrada (con los trenes de entrada restantes) permanezca en su rango de operación normal. Para los cambios subsiguientes de apertura de la válvula de control de flujo, se verifica que el colector común y los trenes de entrada estén operando en estado estable.

-

Al llegar a una apertura de 0% se inicia nuevamente la apertura de la válvula de control de flujo de manera gradual en porcentajes no superiores a 11% hasta alcanzar el 100% cuidando que la operación se conserve dentro de los rangos normales de operación.

-

Los valores de las tendencias de presión, nivel, flujo y porcentaje de apertura de la válvula de control de flujo se toman por medio de SCADA.

- Los datos recolectados se descargan por medio de la herramienta Trendworks, esta herramienta muestrea cada 2s y guarda los datos tomados cada 2s a excepción de que la variación entre estos sea menor al 0,02% del spam del instrumento.

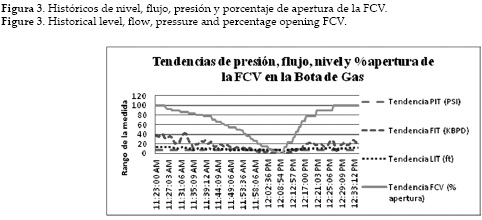

La data obtenida es depurada para extraer del set de datos que se emplea en el proceso de identificación, los datos que no aportan información correcta. La data tomada después de ser depurada de muestra en la figura 3.

3.3 Definición del método de identificación a usar

Los métodos de identificación se pueden agrupar en tres grupos que son por tipo de señal de entrada, por estado de la respuesta del sistema, y por clase de modelo. Dentro de este último grupo se encuentra en subgrupo de identificación por métodos paramétricos que contiene un tipo de identificación que está apoyado por las redes neuronales. Este último, la identificación basada en redes neuronales, es el método seleccionado debido a que se trata de un sistema MISO (Multiple Input Single Output) y a que el comportamiento del sistema es netamente no lineal. [8-15].

Para realizarla identificación del sistema se emplean dos métodos basados en redes neuronales que son:

- Identificación básica por redes neuronales

- Identificación por sistema ANFIS.

3.3.1 Identificación por redes neuronales

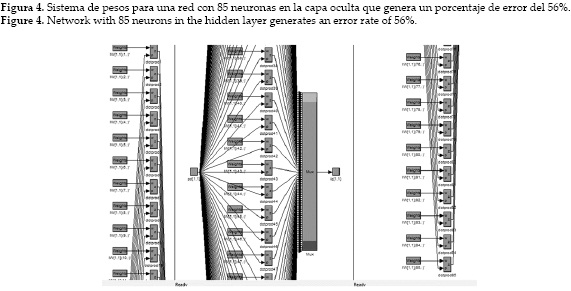

Basado en los datos obtenidos del proceso de toma de data mostrados en la figura 3 se realiza la creación de la red, entrenamiento y validación de la misma. Para llegar a la red neuronal que mejores resultados genera, es necesario seguir el método de prueba y error variando la cantidad de neuronas en la capa oculta. Dentro de este proceso iterativo de prueba y error se prueban diferentes redes como la mostrada en la figura 4, que con 85 neuronas en la capa oculta se obtiene un porcentaje de error del 56%.

En la figura 4 se muestran diferentes redes neuronales creadas durante el proceso iterativo de prueba y error y la red neuronal que mejores resultados arroja (45% para la señal de presión, 52% para la señal de flujo y 26% para la señal de nivel).

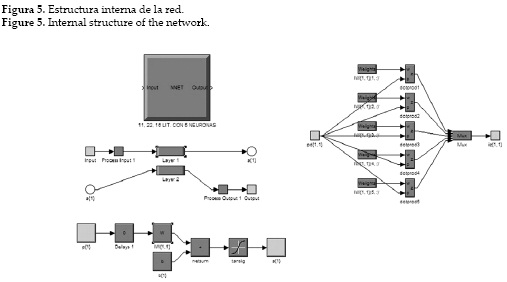

Para la validación de la red creada y entrenada se utiliza el set de validación (compuesto por el 33% de los datos obtenidos del proceso) que es diferente del set de datos utilizado para el entrenamiento (compuesto por el 67% de los datos obtenidos del proceso). La estructura interna de la red se aprecia en la figura 5.

3.3.2 Identificación por redes sistema ANFIS

El segundo modelo de la bota de gas obtenido a través de inteligencia artificial se logra por medio de un Sistema de Inferencia Difusa basado en red adaptativa. Para la creación del ANFIS se utiliza la herramienta de Matlab anfisedit con la cual se hace el cargue de los datos de entrada/ salida, generación del ANFIS, entrenamiento y testeo.

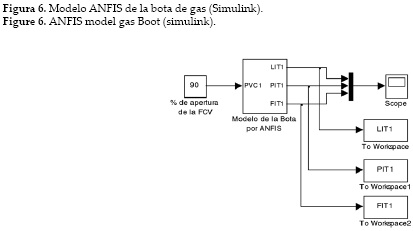

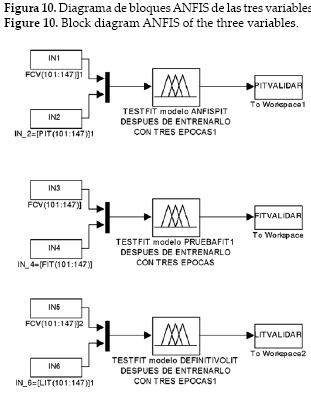

Debido a que este método de identificación solo genera una salida, se crea un bloque en Simulink que genera las tres salidas a partir de la entrada al sistema de identificación (que es el porcentaje de apertura de la válvula) como se aprecia en la figura 6.

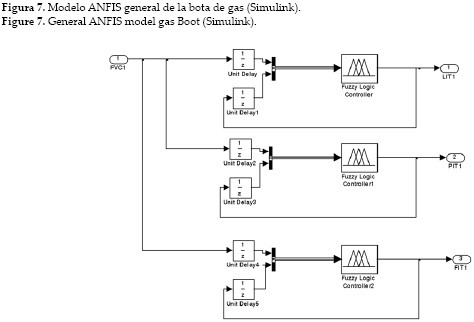

El bloque de la figura 6 se compone de tres sistemas ANFIS, uno para cada variable de interés del sistema de separación bifásica y se muestra en la figura 7.

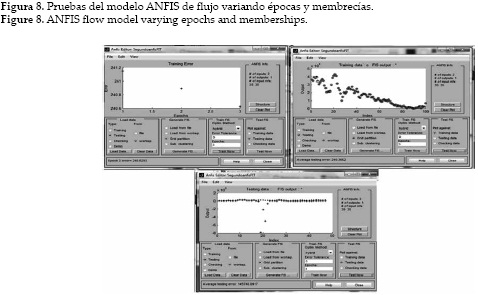

Para generar el modelo ANFIS con menor porcentaje de error entre el resultado deseado y el obtenido se realizan pruebas de entrenamiento y testeo de entrenamiento y de comparación del resultado obtenido con el deseado utilizando diferente cantidad de membrecías y épocas. Durante este proceso se obtienen resultados no satisfactorios como el mostrado en la figura 8.

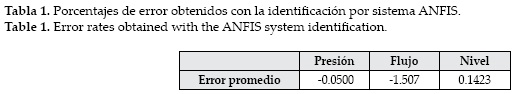

Iguales pruebas a las presentadas en las figuras 8 y 9 se realizan para las señales de presión y nivel hasta encontrar los sistemas ANFIS que menos porcentaje de error presentan entre el resultado obtenido y el esperado. Para realizar la validación de los resultados, los tres vectores (flujo, nivel y presión) se exportan al workspace de Matlab (PITVALIDAR, FITVALIDAR, LITVALIDAR) y una vez allí se comparan con los vectores de los resultados esperados (figura 10).

En la tabla 1 se muestran los mejores resultados obtenidos (error más bajo) con el modelo ANFIS

4.Resultados

Debido a que el lazo de control de flujo/nivel funciona como un control por switching (cuando el nivel en el separador bifásico alcanza el nivel de alto alto o bajo bajo, el controlador deja de controlar por flujo y realiza el control por nivel) se desarrollan dos controladores, uno para nivel y uno para flujo, cada uno con veinticinco reglas y diez membrecías basadas en conocimiento experto. Aunque el controlador diseñado conserva la filosofía de operación implementada inicialmente, gracias a la configuración de reglas y membrecías se logra un comportamiento más suave y sin cambios abruptos traduciéndose en una operación más estable.

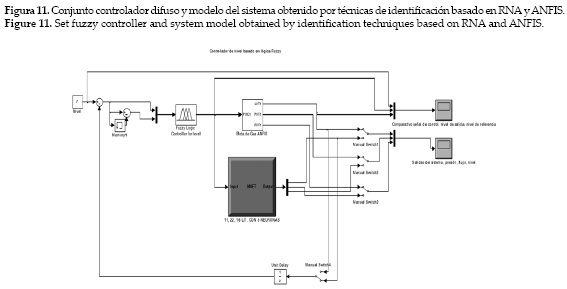

El controlador diseñado se prueba con los modelos obtenidos a través de los métodos de identificación tratados en el numeral 3, para lo cual se crea un modelo en Simulink (figura 11).

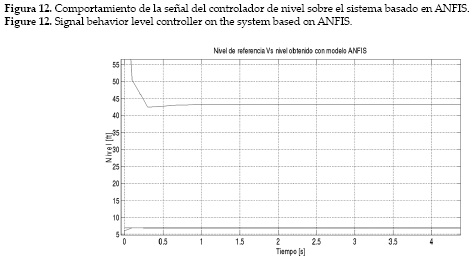

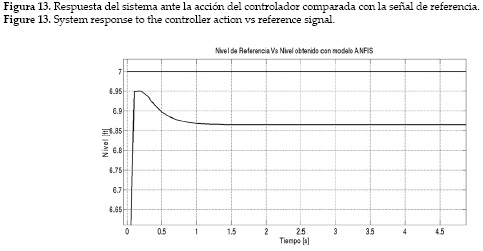

Con el controlador diseñado actuando sobre el modelo del sistema basado en ANFIS y buscando un nivel óptimo se obtienen los resultados mostrados en las figuras 12 y 13. En ésta, la señal en negro es la respuesta del controlador, en azul la señal de referencia, y en rojo la respuesta del sistema (en nivel) ante la acción del controlador.

Como se aprecia en la figura 13 el tiempo de establecimiento del nivel es 1.5 segundos y la respuesta del sistema ante la acción del controlador con respecto a la señal de referencia tiene un error de 0.13 ft.

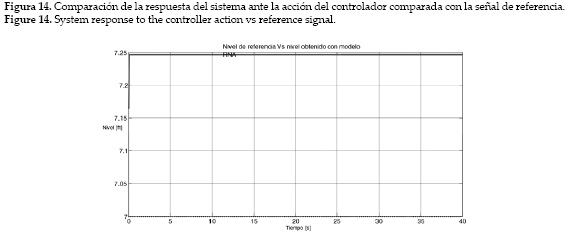

Con el controlador diseñado actuando sobre el modelo del sistema basado en Redes Neuronales y buscando un nivel de 7ft se obtienen los resultados mostrados en las figura 14. En ésta, la señal en morado es la respuesta del controlador, la señal en amarillo es la señal de referencia, y en verde la respuesta del sistema (nivel) ante la acción del controlador.

Como se aprecia en la figura 14 el tiempo de establecimiento del nivel es 1.4 segundos y la respuesta del sistema ante la acción del controlador con respecto a la señal de referencia tiene un error de 0.15 ft.

De los resultados obtenidos se tiene que el porcentaje de error en estado estable es menor para el sistema identificado a través de sistemas ANFIS que el identificado a través de RNA. Aunque con RNA el tiempo de establecimiento es menor, esta no es una característica determinante ya que el sistema no requiere respuestas rápidas.

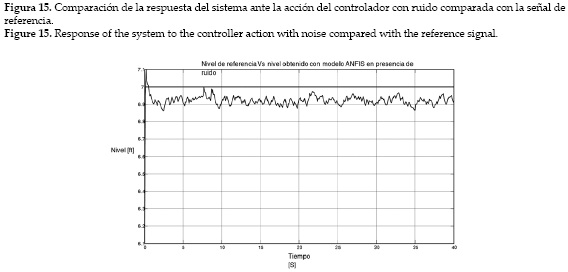

En la figura 15 se muestra la respuesta de nivel del sistema en presencia de ruido.

4. Conclusiones

- Para realizar el modelado de un sistema no lineal, las técnicas de identificación basadas en redes neuronales son una opción que arroja buenos resultados debido a su naturaleza no lineal. La calidad del modelo obtenido depende en gran medida de la metodología aplicada para la obtención de la data (ya que esta requiere capturar el fenómeno en todo su rango de valores).

- Una desventaja inmersa en el proceso de identificación basado en redes neuronales es que el proceso de creación y entrenamiento de la red es un proceso iterativo y de prueba y error, no se tiene un método exacto que permita por medio de una deducción lógica y secuencial llegar a la mejor red que tenga un bajo porcentaje de error.

- En sistemas de identificación tipo ANFIS, se evidencia un mejor porcentaje de error entre la respuesta obtenida con el modelo generado a través de ANFIS y la respuesta del sistema real. Lo anterior obedece al ajuste automático de las membresías que realiza está técnica de identificación. Sin embargo, este proceso al igual que la identificación de sistemas a través de redes neuronales sigue siendo iterativo a prueba y error.

- La respuesta del modelo que caracteriza La etapa de recibo inicial de fluido multifásico ante la acción del controlador difuso, presenta bajos porcentajes de error ante diferentes set point de nivel, sin embargo, este porcentaje de error también depende la cantidad de muestras con las que se haya realizado la identificación del sistema.

- En presencia de una señal de entrada que contiene ruido, el controlador fuzzy tiene un buen comportamiento llevando el set point de nivel fijado muy cerca del set point de referencia. Sin embargo la señal de control que genera el controlador tiene un comportamiento oscilatorio (en un pequeño rango) que puede hacer que se presente una acción oscilatoria en el elemento final de control.

Referencias

[1] A. P. Lorandi, "Controladores PID y Controladores Difusos", Revista de ingeniería industrial, 5(1), 2011. [ Links ]

[2] H. R. Chamorro, "Diseño y Simulación de un Controlador PD difuso para el control de velocidad de un motor de inducción", Ingeniería & Desarrollo, Ediciones Uninorte, 2010. [ Links ]

[3] A. S. Guerrero, Identificación de un modelo dinámico del generador de vapor de la caldera para la planta Termo-Tasajero COLGENER, Universidad de Pamplona, Facultad de Ingenierías y Arquitectura, Maestría en Controles Industriales, 2012. [ Links ]

[4] C. A. Arias, Diseño de un sistema de control tolerante a Condiciones anormales de operación basado en conocimiento para evitar la cavitación en una bomba centrifuga de un lazo de control de nivel industrial, Maestría en controles industriales, universidad de Pamplona, 2012. [ Links ]

[5] A. J. Serrano, Redes Neuronales Artificiales, Escuela Técnica Superior de Ingeniería, Universidad de Valencia, 2010. [ Links ]

[6] A. Creus, Instrumentación Industrial, Editorial Alfa-Omega, 1999. [ Links ]

[7] W. Castillo, Propiedades De Un Enfoque Difuso Para Particionamiento Con Datos Bimodales, Revista de matemática: Teoría y aplicaciones, Universidad de Costa Rica, 2009. [ Links ]

[8] J. Martinez, On-line signature verification based on genetic algorithms and neural-network-driven fuzzy reasoning. IEEE Xplore. Online. Proc. of the 7th MICAI, 2008. [ Links ]

[9] J. F. Botia, C. V. Isaza, T. Kempowsky, M. Le lann, J. Aguilar, "Automaton based on fuzzy clustering methods for monitoring industrial processes", Engineering Applications Of Artificial Intelligence, 26 (4), 1211 - 1220, 2013. [ Links ]

[10] E. N. Sanchez, Neural identification and control of linear induction motors, Estados Unidos Journal Of Intelligent & Fuzzy Systems, IOS Press, 2005. [ Links ]

[11] F. E. Pineda, "Herramienta de Identificación de sistemas no lineales, utilizando clústeres difusos con salida en SS", Revista Clepsidra, 2010. [ Links ]

[12] A. Alzate, J. J. Gutierrez, A. Escobar, Identificación de sistemas usando clusters, Scientia Et Technica, Editorial Universidad Tecnológica de Pereira, 2000. [ Links ]

[13] E. Gómez, "Aplicación del modelo neurodifuso ANFIS Vs Redes Neuronales, al problema predictivo de caudales medios mensuales del río Bogotá en Villa Pinzón", Revista Tecnura, 14 (27), 2010. [ Links ]

[14] F. Izaurieta, C Saavedra, Redes Neuronales Artificiales, Departamento de Física, Universidad de Concepción Chile, 2000. [ Links ]

[15] E. C. Zapata, R. A. Smith, J. D. Velasquez, "Modelamiento de Series de Caudal Usando ANFIS", Revista Avances en Recursos Hidráulicos, 2004. [ Links ]