Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Citado por Google

Citado por Google -

Similares em

SciELO

Similares em

SciELO -

Similares em Google

Similares em Google

Compartilhar

Prospectiva

versão impressa ISSN 1692-8261

Prospect. vol.13 no.1 Barranquilla jan./jun. 2015

https://doi.org/10.15665/rp.v13i1.355

http://dx.doi.org/10.15665/rp.v13i1.355

Diseño Simultáneo de Procesos y su control usando Teoría de Conjuntos

Simultaneous Process and Control Design using Set Theory

Alex Alzate1, Lina Gómez2, Hernán Alvarez3

1 M. Sc. Ingeniería – Ingeniería Química, Egresado, Universidad Nacional de Colombia. Grupo de Investigación en Procesos Dinámicos – Kalman, Medellín, Colombia.

2,3 Ph. D. en Sistemas de Control, Profesor Asociado, Universidad Nacional de Colombia. Grupo de Investigación en Procesos Dinámicos – Kalman, Medellín, Colombia. E-mail: aalzatega@unal.edu.co

Recibido 12/04/14, Aceptado 15/10/2014

Cite this article as: A. Alzate, L. Gomez, H. Alvarez, "Simultaneous Process and Control Design using Set Theory", Prospect, Vol 13, N° 1, 12-23, 2015.

Resumen

En el diseño simultáneo de proceso se diseña al mismo tiempo el proceso y su sistema de control. En este artículo se presenta una metodología para el diseño simultáneo, basada en los Métodos de Teoría de Conjuntos en Control. En estos métodos además de verificar que la propiedad de controlabilidad se cumpla, es posible cuantificar la controlabilidad y por tanto, complementa el tratamiento clásico para la verificación de la propiedad de controlabilidad. La metodología propuesta se aplica con éxito al conocido problema de referencia (benchmark) del CSTR, y se observa que después de aplicada la metodología, se debe disminuir el volumen del reactor, con el fin de tener un mejor valor del indicador de controlabilidad, que se evidencia en un mejor desempeño del lazo cerrado.

Palabras Clave: Diseño Simultáneo; Modelo Semifísico de Base Fenomenológica; Métodos de Teoría de Conjuntos en Control, Problema de referencia CSTR.

Abstract

In simultaneous design of process both the process and its control system at the same time are designed, but process’ controllability in a binary way is evaluated. This paper introduces a methodology for simultaneous design, based on Set-Theoretic Methods in Control. In the given methods there is a different approach of understanding the process’ state controllability, which is complementary to the classical look, because it is possible to quantify controllability. The proposed methodology is successfully applied to a CSTR’s benchmark, and it is observed that after the methodology is applied, the reactor volume must be decreased, in order to get a best value of controllability’s indicator, which it is evidenced in an improved performance of the closed loop.

Key words: Simultaneous design; Phenomenological based semiphysical model; Set-Theoretic Methods in Control; CSTR Benchmark.

1. Introducción

El diseño de procesos y su control es un área de investigación que emerge debido a las altas exigencias del mercado en términos de consumo energético y de calidad. Estas exigencias, junto con la alta interacción dinámica de los procesos complejiza, no sólo el diseño mismo del proceso, sino también su control. Lo anterior ha ocasionado que la forma tradicional de diseñar procesos químicos y su control; esto es, de manera secuencial [1], [2], metodología en la cual primero se diseña el proceso de tal forma que se garanticen un criterio económico en el estado estacionario y luego se diseña su sistema de control, no pueda satisfacer adecuadamente el desempeño del proceso durante su operación, incluso es posible diseñar procesos que no se pueden controlar una vez ya diseñados o cuyo desempeño es bastante precario debido a la poca controlabilidad del proceso.

El diseño simultáneo de proceso y su control, también conocido como diseño integrado [3], [4], es una metodología de diseño, en la cual; además de satisfacer los criterios económicos del estado estacionario, se consideran aspectos de controlabilidad dinámica desde las primeras etapas del diseño del proceso [5]. En la literatura abundan propuestas para abordar el diseño simultáneo de procesos y su control [6], [7], [8] [9]. Algunas propuestas se enmarcan en las etapas iniciales del diseño, esto es, donde se define la estructura de la planta o el tipo de equipo y la estructura de control, siendo quizás la propuesta más conocida dentro de este ámbito las del tipo planta completa (plant wide). Otras propuestas se enmarcan en el diseño de detalle; es decir, el dimensionamiento de los equipos y la sintonía del controlador, cuya aproximación más usual consiste en una optimización tomando como variables de decisión tanto los parámetros del equipo, como los parámetros de sintonía del controlador self-optimization [10]. Algunos autores por su parte consideran que la sintonía del controlador es una actividad dinámica que se realiza en línea y que puede cambiar debido a cambios en la demanda, la materia prima, rediseño de equipos, entre otros [11]. En este sentido, es conveniente separar el dimensionado del equipo de la sintonía del controlador.

Dentro de la metodología de diseño simultáneo debe garantizarse una adecuada controlabilidad del proceso, en las diferentes propuestas de la literatura se utilizan dos paradigmas de controlabilidad, el concepto clásico dado por Kalman [12] o el de controlabilidad entrada-salida; sin embargo, independientemente del paradigma seleccionado, los métodos de evaluación de la controlabilidad utilizados sólo permiten verificar si la propiedad se cumple o no. En los últimos años, los métodos de teoría de conjuntos aplicados a control se han venido aplicando con éxito, especialmente en el diseño de controladores predictivos basados en modelos [13, 14, 15, 16, 17]. Los conjuntos permiten no sólo verificar que se cumpla o no la propiedad de controlabilidad, sino que además brinda una medida cuantitativa que permite estimar que tan controlable es el proceso, aportando por tanto mayores elementos de juicio a la hora de diseñar un sistema de control.

Por lo anterior en este trabajo se propone una metodología de diseño simultaneo, específicamente para el diseño de detalle, en la cual es posible dimensionar el equipo de tal forma que el proceso sea lo más controlable posible, a diferencia de los otras metodologías propuestas, donde sólo garantizan la propiedad de controlabilidad. Para ello, en la Sección 2 se describen los conceptos necesarios. Luego, en la Sección 3 se describe la metodología propuesta. En la Sección 4, se aplica la metodología al benchmark de un CSTR y se realiza la discusión de los resultados obtenidos. Finalmente en la Sección 5 se presenta la conclusión.

2. Teoría

La controlabilidad es la habilidad que tiene un sistema de control para alcanzar un estado final determinado desde cualquier estado inicial; es decir, responde a preguntas como: ¿puede el sistema ser llevado desde un estado inicial x0 a un estado final xf?, ¿puede esto hacerse para cualquier par de estados inicial y final? A continuación se indica la definición formal de la controlabilidad de estados y se indica cómo se realiza su análisis desde la teoría de conjuntos. Finalmente en la subsección 2.3 se propone un indicador que permite cuantificar la controlabilidad de estado.

2.1 Controlabilidad de Estados

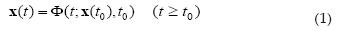

En 1960 R.E. Kalman [12] definió el concepto de controlabilidad para un sistema lineal invariante en el tiempo. Considere que el estado futuro x(t) del sistema dinámico que estaba en el estado x (t0) en el tiempo t0, está dado por la función de transición

"Un estado x de la planta se dice que es ‘controlable’ si existe una señal de control u1(t) definida sobre un intervalo finito 0≤t≤t1 tal que Φ( t1,x,0) = 0.

En general, el tiempo t1 dependerá de x. Si cada estado es controlable, de la planta se dice que es ‘completamente controlable’".

Para verificar la controlabilidad en los procesos lineales se comprueba el orden de la matriz de controlabilidad, y para el caso no lineal, se utiliza el álgebra de Lie, si la dimensión de la matriz es del mismo orden del espacio de estado, entonces el sistema es controlable [18,19, 20]; es decir, se obtiene una solución binaria, el proceso es o no controlable. Un enfoque diferente mediante el cual es posible analizar la Controlabilidad de Estado es por medio de los Métodos en Teoría de Conjuntos en Control (MTCC), la cual en los últimos años se ha venido utilizando en diferentes aplicaciones de control [13], [14], [15], [16]. Los MTCC son equivalentes a la controlabilidad de estado, tal como se demuestra en [17]; no obstante, los MTCC permiten no sólo determinar si la controlabilidad de estado se verifica o no, sino que además indica que tan controlable es el sistema dinámico y permite incluir las restricciones en los estados y en la acción de control de una manera natural [14].

A continuación se indican las definiciones de los conjuntos más usuales en el marco de los MTCC. Además, se propone el Conjunto Reversible y su cuantificación, como una herramienta para abordar el análisis de controlabilidad de estado de sistemas reversibles.

2.2 Teoría de Conjuntos y Controlabilidad de Estados

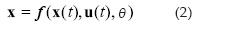

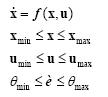

En los MTCC se definen una serie de conjuntos, cuya asociación de elementos tienen algo en común; es decir, se definen conjuntos que satisfacen alguna propiedad como la alcanzabilidad, la controlabilidad, la invarianza, la estabilidad, entre otros. A continuación se retoman las definiciones de los Conjuntos Alcanzable y Controlable y se propone una definición para el Conjunto Reversible, dado que son los conjuntos relevantes en el análisis de la Controlabilidad de Estado. Para ello, se considera el sistema dinámico no lineal indicado en (2).

Donde x ∈ X ⊆ R n es el vector de estados, u ∈ U ⊆ R m es el vector de entradas de control admisibles, θ ∈ Θ ⊆ R q son los parámetros del sistema, los cuales pueden variar para analizar propiedades en el sistema, y f(.,.) está definido en el espacio X x U. Y sea φ una función de transición que representa la transición desde el estado inicial x0(t0 =0) hasta el estado final x(t1) =φ (t1x(t0), t0)

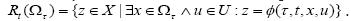

Definición 1. Conjunto Alcanzable: Dado un conjunto Ωτ, el Conjunto Alcanzable Rt(Ωτ) desde Ωτen el tiempo t>τ es el conjunto de todos los vectores de estado x, para los cuales existe un x (τ) ∈Ωτ y u (.) ⋅∈U tal que x(t) =x, donde U es el conjunto de acciones de control admisibles para el sistema, y X es el conjunto de estados admisible para el sistema.

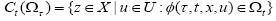

Definición 2. Conjunto Controlable: Dado el conjunto Ωτ, el Conjunto Controlable Ct(Ωτ) hacia Ωτ en un tiempo t<τ es el conjunto de todos los vectores de estado x, para los cuales existe un u(.)∈U tal que si x(t)=x entonces x (τ) ∈Ωτ.

En [21] se demuestra que si el interior del Conjunto Alcanzable es diferente de vacío, y el sistema es débilmente reversible, entonces el sistema es controlable; por tanto, con base en la definición de reversibilidad débil dada por [21], junto con las definiciones de Conjunto Alcanzable y de Conjunto Controlable [13] es posible definir el Conjunto Reversible, el cual da cuenta de la controlabilidad de estado.

Definición 3. Conjunto Reversible: Dado un conjunto Ωt, el Conjunto Reversible τt(Ωt ) desde Ωt y hacia Ωt, es la intersección entre el Conjunto Alcanzable Rt (Ωt) desde Ωt y el Conjunto Controlable Ct(Ωt ) hacia Ωt en un mismo tiempo

Estas definiciones indican, que el Conjunto Alcanzable está formado por los puntos en el espacio de estado a los que es posible llegar con las acciones de control disponibles desde la condición inicial. El Conjunto Controlable está formado por los puntos desde los cuales es posible volver al punto de operación con las acciones de control disponibles. Y el Conjunto Reversible, los puntos en el espacio de estado, a los que el proceso puede llegar desde el punto de operación, y también regresar, con las acciones de control disponibles.

Para poder operar con dichos conjuntos es necesario estimarlos. En [22] se desarrolla una metodología para calcular el conjunto alcanzable y el conjunto controlable para sistemas lineales. Y la extensión al caso no lineal fue realizado por [15], y existe una amplia literatura dedicada al cálculo de los conjuntos [23], [24]. En este trabajo se utiliza el algoritmo propuesto por [25], que se indica a continuación.

Algoritmo 1. Algoritmo para el cálculo de Conjuntos

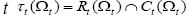

Entrada:

Salida:

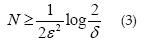

1: Dada una confianza ()ε permitido. Se calcula el número de experimentos N(muestras) usando la cota de Chernoff

2: Se muestrea uniformemente el conjunto U, entre umin y umax con N número de muestras, y se obtiene así ui, con i=1,2,..., N.

3: Se resuelven las ecuaciones diferenciales para cada muestra de ui, empezando en x0 hasta un tiempo t. El Conjunto Alcanzable (Rτ(Ωτ)) es la solución del sistema  y el Conjunto Controlable (Ct(Ωt)) es la solución del sistema

y el Conjunto Controlable (Ct(Ωt)) es la solución del sistema  .

.

4: Una vez obtenida la nube de puntos se delimita cada conjunto mediante el comando convhull de Matlab®, y se calcula el Conjunto Reversible (τt(Ωt)).

5: Se verifica la dimensión del Conjunto Reversible. Si esta dimensión es igual a la dimensión del espacio de estado del sistema, el sistema es localmente controlable alrededor de x0.

Una vez calculados los conjuntos es necesario tener una medida de éstos, para ello se propone un indicador de su tamaño.

2.3 Indicador de Controlabilidad de Estado

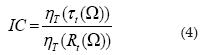

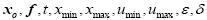

Con el objetivo de tener una idea de que tan controlable es un sistema dinámico, se propone el Indicador de Controlabilidad de estado mostrado en la Ecuación 4, el cual establece una relación entre el tamaño del Conjunto Reversible y el tamaño del Conjunto Alcanzable.

Donde

Esta propuesta se debe a que el Conjunto Alcanzable es el conjunto de los estados que se puede alcanzar desde el punto de operación, y el Conjunto Reversible es el conjunto de los estados desde el cual es posible volver al punto de operación, por lo tanto, su cociente estaría indicando de los valores de los estados que el proceso puede alcanzar, desde que fracción de ellos es posible regresar a la condición de operación, con una ventaja adicional, que se encuentra entre cero (0) y uno (1), pues el máximo tamaño del conjunto Reversible es el tamaño del Conjunto Alcanzable.

3. Metodología

En esta sección se indican los conceptos relacionados con el diseño de procesos, el diseño de los sistemas de control y el diseño simultáneo, y finalmente se explica la metodología diseño simultáneo propuesta, la cual se prueba en un Tanque Reactor Continuamente Agitado (CSTR, por sus siglas en inglés), problema de referencia ampliamente utilizado en el diseño de procesos, en el diseño de control y en el diseño simultáneo.

3.1. Diseño Simultáneo de Procesos y Control

Como se mencionó, los equipos de procesos y su sistema de control se diseñan de forma independiente y secuencial. En el diseño de proceso, desde el punto de vista técnico, se busca satisfacer los balances de materia y de energía en estado estacionario, además, de las consideraciones económicas, de seguridad, ambientales; entre otras. Lo anterior, junto con el avance de los equipos de cómputo ha ocasionado que el dimensionado de los equipos se realice por medio de una optimización. En cuanto al sistema de control su diseño va desde el paramiento de variables, la estructura de control, el tipo de controlador y su sintonía. Al igual que en el diseño de procesos es bastante usual utilizar la optimización como herramienta para encontrar el mejor sistema de control para un proceso dado.

El diseño simultáneo de procesos y su control, tal y como se indicó en la introducción, busca integrar el diseño de proceso con el diseño del sistema de control; esto es, incluir consideraciones de controlabilidad dinámica en el diseño del proceso, y al igual que en el diseño tradicional, esta labor es sustentada en la optimización. No obstante, debido a que desde la mirada tradicional (algebra de Lie) la controlabilidad de estado es una propiedad que se verifica o no se verifica, las propuestas actuales en la literatura de diseño simultáneo sólo comprueban que se verifique la controlabilidad del proceso. En esta propuesta, se utiliza el indicador de controlabilidad de estado indicado en la Sección 2.3, lo que permite no sólo satisfacer la controlabilidad del proceso, sino maximizarla. A continuación se describe detalladamente la propuesta.

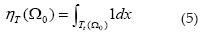

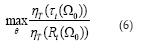

3.2 Metodología para el Diseño de Proceso con criterios de controlabilidad

La propuesta de metodología para el diseño simultáneo se presenta en la Figura 1. Es necesario conocer el proceso que se va a diseñar, dado que algunos parámetros son establecidos por las sustancias mismas, ejemplo: densidad, solubilidad, energía de activación, entre otras. Además, las condiciones de operaciones o requisitos de producción, hacen que algunas variables tales como flujos, también estén determinadas. Con base en esto es necesario determinar qué parámetro es posible utilizar como criterio de diseño. Después de esto, el primer paso consiste en obtener un modelo dinámico del proceso a diseñar y a controlar. Para ello, se realizan los balances de materia y energía dinámicos del proceso, y así se obtiene un Modelo Semifísico de Base Fenomenológica del proceso [26].

Después de obtenido el modelo, el segundo paso consiste en calcular el Conjunto Alcanzable (Rx(x0)) y el Conjunto Controlable (Ct(x0)) del proceso a diseñar, para ello se utiliza el Algoritmo 1. Para el cálculo de estos conjuntos es necesario un valor nominal del parámetro de diseño, el cual se obtiene desde los balances en estado estacionario. Luego de calculados los dos conjuntos, se verifica la existencia del Conjunto Reversible τt(x0).

El tercer paso consiste en calcular el tamaño del Conjunto Alcanzable y del Conjunto Reversible, y luego calcular el Indicador de Controlabilidad. Después, como cuarto paso se calculan los Conjuntos Alcanzable y Controlable para un valor diferente al nominal del parámetro de diseño. Esto con el fin de observar si el parámetro de diseño afecta o no, la controlabilidad de estado del proceso. Si el parámetro de diseño no modifica la controlabilidad de estado, es necesario volver al inicio y seleccionar otro parámetro de diseño, y tal como se indicó, para la selección del parámetro es necesario el conocimiento del proceso a diseñar. En el caso que el parámetro de diseño sí modifique el Indicador de Controlabilidad, se sigue con el quinto paso, el cual es optimizar el Indicador de Controlabilidad, teniendo como variable de decisión el parámetro de diseño.

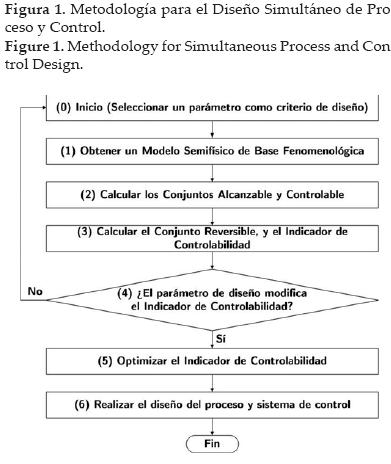

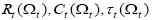

El problema de optimización se indica en la Ecuación 6.

Donde θ es el parámetro de diseño.

Sujeto a

Por último se realiza el diseño del proceso, con base en el valor óptimo del parámetro, y el respectivo sistema de control.

4. Resultados

En esta sección la metodología de diseño simultáneo propuesta, descrita en la Figura 1, es aplicada al Benchmark de un CSTR presentado por Bequette [27]. Tal como está indicado en la metodología, con base en un modelo del proceso se calculan los conjuntos alcanzable, controlable y reversible, para así obtener el indicador de controlabilidad propuesto y proceder a optimizarlo, modificando el parámetro de diseño adecuado. Luego de esto, se diseñan dos sistemas de control, uno para el caso nominal y otro para el óptimo, y se comparan sus regiones terminales, al igual que el desempeño del lazo cerrado para llevar el proceso al punto de operación desde una condición inicial fija.

4.1. Selección del Parámetro de Diseño

Tal como se indicó en la sección 3.2 es necesario conocer el proceso que se va a diseñar para seleccionar el parámetro de diseño, en el caso particular de un reactor es el volumen de éste, por lo que se analiza el efecto de este parámetro en la controlabilidad del proceso.

4.2. Modelo Semifísico de Base Fenomenológica (Balances de Materia y Energía)

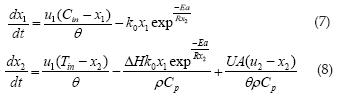

El modelo semifísico de base fenomenológica del CSTR presentado por Bequette [27] es descrito por las Ecuaciones (7) y (8). Donde x1 = Ca y x2 = T, son los estados del proceso, u1 = F0 y u2 = Tj son las acciones de control del proceso, y θ = V el parámetro de diseño. Los valores de los parámetros se indican en la Tabla 1 y fueron tomados de [28].

4.3. Cálculo del Conjunto Alcanzable y del Conjunto Controlable

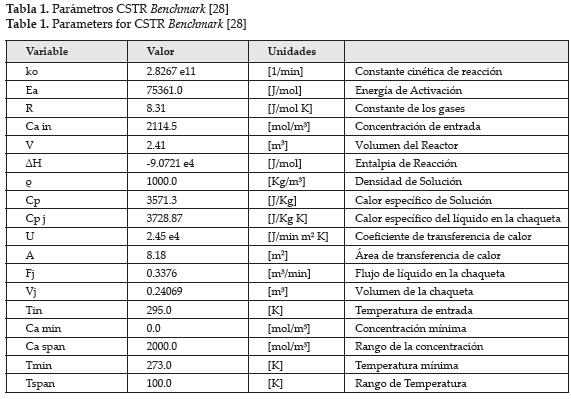

Para calcular el Conjunto Alcanzable y el Conjunto Controlable se utiliza el Algoritmo 1 y con el fin de tener más estabilidad en el método numérico, los estados se normalizan entre cero y uno. Para el estado uno (la concentración) se tiene un rango de 0 a 2000 Kmol/m3, y para el estado 2 (la temperatura) el rango es de 273 a 373 K. en la Figura 2 están representados los Conjuntos Alcanzables y Controlables para el CSTR. Estos conjuntos fueron calculados con el valor nominal para el volumen, dado por [28], el cual es de 2,41 m3.

Si se tiene en cuenta la controlabilidad clásica, el proceso a diseñar con el volumen nominal y el punto de operación, es controlable, dado que el interior del Conjunto Controlable es diferente de vacío, pero con esta visión no es posible ver hasta qué puntos de operación el proceso es controlable. Mientras la controlabilidad de estado, desde los Métodos de Teoría de Conjuntos en Control, indican que también el punto de operación es controlable, dado que pertenece al Conjunto Controlable, pero el proceso está muy cerca de llegar a la región de no controlabilidad, dado que por encima de la frontera del Conjunto Controlable existen valores que pertenecen al Conjunto Alcanzable pero no al Controlable, lo que indica, que el sistema con las acciones de control disponible puede llegar a esa región, pero no volver, situación que no es posible observar desde la controlabilidad clásica.

4.4 Cálculo del Conjunto Reversible y del indicador de Controlabilidad

Como se observa en la Figura 2, el Conjunto Alcanzable y el Conjunto Controlable se intersecan, dicha intersección representa al Conjunto Reversible; además, se observa que el interior del Conjunto Reversible para el valor del volumen nominal, es diferente de vacío y existe. Para el cálculo del Indicador de Controlabilidad se calcula el tamaño de los conjuntos con el comando convhulln de Matlab®, el cual calcula el hipervolumen de conjuntos convexos, obteniéndose para el caso del volumen nominal que el Indicador de Controlabilidad tiene un valor de 49,65 %.

4.5 ¿El parámetro de diseño modifica el Indicador de Controlabilidad?

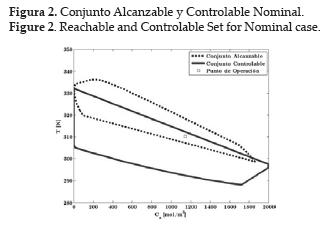

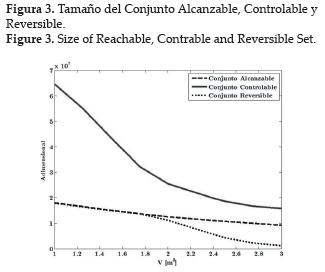

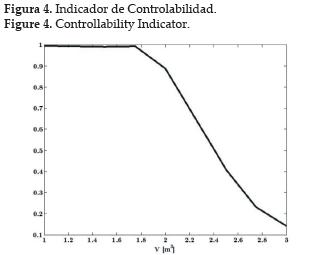

Después de calculado cada conjunto, y siguiendo con la metodología, es necesario analizar si el parámetro modifica la controlabilidad del equipo, para ello se calculan el tamaño de cada conjunto para diferentes valores del parámetro de diseño. En la Figura 3 se representan los tamaños de los Conjuntos Alcanzable, Controlable y Reversible ante modificaciones del volumen del reactor. En la Figura 4 se ilustran los valores de la propuesta del Indicador de Controlabilidad para diferentes valores del parámetro de diseño, y se observa que el indicador sí cambia ante modificaciones del volumen del reactor. También, de la Figura 3, se observa que el tamaño del Conjunto Controlable aumenta en la medida que se disminuye el volumen del reactor, mientras, el tamaño del Conjunto Alcanzable tiene un tamaño similar para diferentes valores. Lo que indica que en la medida que se disminuya el volumen del reactor, el proceso llega a puntos de operación similares, pero es posible volver desde más puntos de operación, en otras palabras, se aumenta la controlabilidad del proceso en la medida que se disminuya el volumen del reactor. Situación que es coherente desde la ingeniería de procesos, dado que, si el volumen disminuye, y se conserva la magnitud de las acciones de control, estas tendrán mayor impacto sobre el proceso.

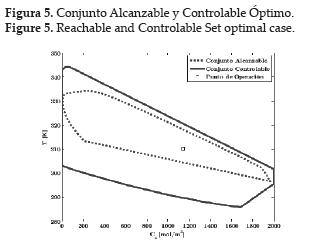

4.6 Optimizar la controlabilidad del proceso

Siguiendo con la metodología es necesario optimizar el Indicador de Controlabilidad. En la Figura 4, se observa que el Indicador de Controlabilidad para valores menores a 1,8 m3 es del 100 %, por lo que se presentan varios valores en el parámetro de diseño que son óptimos. Utilizar un optimizador en este caso no encontraría un mejor valor, dado que la mayoría de los métodos de optimización se basan en el gradiente, e iteraría para valores menores a 1,8 m3. Por lo tanto, se utiliza como criterio para la selección de un volumen el tiempo de residencia en el reactor. Para el caso nominal el tiempo de residencia con la máxima acción de control es de 6 minutos, mientras para el volumen de 1,8 m3 es de 4,5 minutos, que es una disminución del 25 % en el tiempo de residencia, lo que implica una mejora en la controlabilidad del proceso, sin afectarse la cinética. Con base en esto, se procede a calcular los Conjuntos Alcanzable y Controlable para el volumen de 1,8 m3, obteniendo así la Figura 5, en el cual se observa que el Conjunto Controlable aumenta de tamaño, cubriendo así el Conjunto Alcanzable, lo que implica que el Conjunto Reversible es el Conjunto Alcanzable, y así se tiene un Indicador de Controlabilidad de 100 %.

Al comparar las Figura 2 y Figura 5, se observa que la forma y tamaño del Conjunto Alcanzable son similares en ambos casos, pero la forma y tamaño del Conjunto Controlable son diferentes para las dos situaciones, siendo mayor para el volumen de 1,8 m3, además, se observa que los dos conjuntos se mueven con respecto al punto de operación. De forma adicional, se observa que el Conjunto Reversible se vuelve el Conjunto Alcanzable, ya que el desplazamiento de los Conjuntos Alcanzable y Controlable, al igual que el aumento del Controlable, hacen que esto suceda. De igual forma, el punto sigue siendo controlable, pero ya cualquier punto que pertenezca al Conjunto Alcanzable, será posible regresarlo al punto de operación, obteniendo así un indicador de controlabilidad de 100 %.

Es necesario aclarar que lo que se desea optimizar es el Indicador de Controlabilidad, y por tanto, la región terminal del controlador que se diseñe sólo será estable en una región del Conjunto Reversible. La estrategia de control seleccionada (PID, MPC), junto con la sintonía de los parámetros del controlador, determinarán qué tanto de esa región terminal cubriría del Conjunto Reversible.

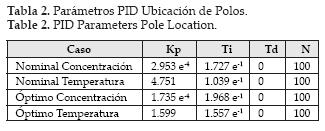

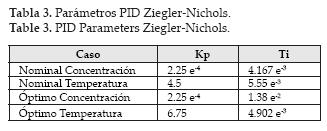

4.7. Sistema de Control

El último paso en la Metodología para el Diseño Simultáneo es realizar el diseño del equipo con el valor del parámetro que optimiza el Indicador de Controlabilidad, al igual que diseñar el sistema de control. Dado que hay dos acciones de control, es necesario realizar la sintonía de dos controladores, cada uno se sintoniza independientemente del otro sin utilizar técnicas de control cooperativo o similar. En este caso se prueban dos métodos de sintonía, ubicación de polos, con la ayuda del pidtool de Matlab®, y Ziegler-Nichols para ambas situaciones: nominal y óptima. Los valores de los parámetros de sintonía por ubicación de polos están indicados en la Tabla 2, y por Ziegler-Nichols en la Tabla 3.

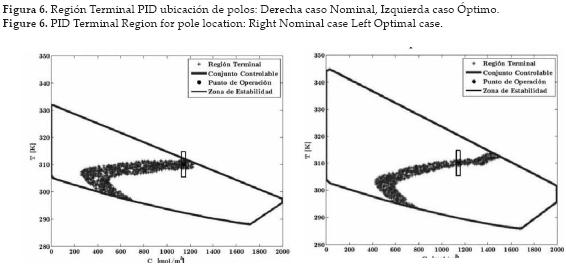

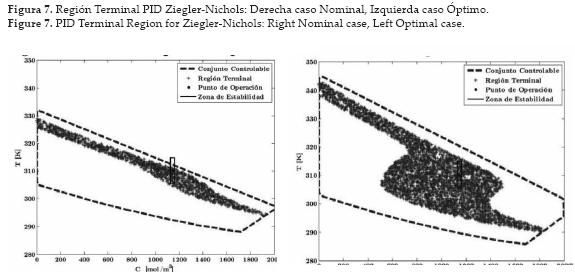

Es necesario evaluar, de todo los puntos que pertenecen al Conjunto Controlable calculado, cuáles de esos puntos, el sistema de control diseñado está en capacidad de llevar el proceso al punto de operación, esto se conoce como Región Terminal del Controlador. Pero, dado que numéricamente es imposible llegar a un punto en RN se utiliza el criterio de Zona de Estabilidad, en la cual se dice que un sistema de control es adecuado si logra llevar el estado a una banda del 3% alrededor del punto de operación. Con base en esto, se calcula la región terminal del PID propuesto para el proceso en los casos nominal y óptimo, sin tener en cuenta las perturbaciones. El resultado de este cálculo, con ubicación de polos, está representado en la Figuras 6, y con Ziegler-Nichols, en la Figura 7. Para la obtención de la región terminal se aleatoriza los estados con valores dentro del Conjunto Controlable, luego de esto, se selecciona uno de estos puntos, y si el sistema de control logra llevarlo a la banda del 3% alrededor del punto de operación, en un tiempo finito, en este caso 20 minutos, el valor del estado seleccionado pertenece a la Región Terminal de los Controladores.

De las Figuras 6 y 7, se observa que de todos los puntos del Conjunto Controlable, sólo desde una parte de este, el sistema de control logra llegar a la Zona de Estabilidad en el tiempo seleccionado. Además, al comparar las zonas terminales del proceso con el volumen nominal y óptimo, se observa que para ambos métodos de sintonía, la región terminal con el volumen óptimo es mayor, esto se debe a que el Conjunto Controlable en el caso óptimo es mayor, por lo que es posible tener más puntos del espacio de estados para evaluar en la Región Terminal. Además, si bien, la optimización del volumen del CSTR mejora considerablemente la región controlable, el tipo de controlador, y su sintonía, restringen considerablemente a la región de controlabilidad, de ahí que en esta propuesta no se incluyan los parámetros de la sintonía del controlador en el optimizador, más bien, el diseñador deberá encontrar la estrategia de sintonía que tome la mayor cantidad de volumen del conjunto controlable.

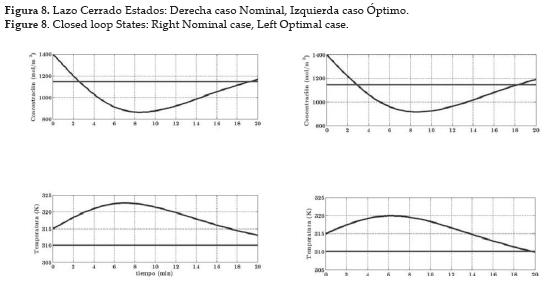

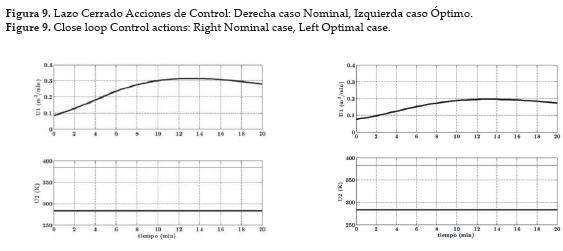

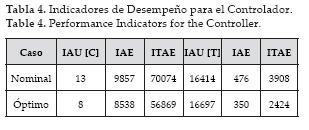

Finalmente, se realiza una simulación del proceso en lazo cerrado, con el fin de comparar los indicadores de desempeños de los controladores. En este trabajo se evalúan los indicadores: IAU (Integral Absolute U, es un indicador del esfuerzo que realiza la acción de control); IAE (Integral Absolute Error, es un indicador del error acumulado); y IATE (Integrated Time and Absolute Error, es un indicador del error acumulado y ponderado en el tiempo). Para realizar la simulación, se utilizan los parámetros de la ubicación de polos, y se selecciona un punto del espacio de estados, Ca = 1200 mol/m3 y T = 315 K, este punto pertenece al Conjunto Alcanzable en ambos casos, es decir, nominal y óptimo, pero este punto no pertenece al Conjunto Controlable en el caso nominal. Los indicadores de desempeño de los dos controladores, para las dos situaciones, nominal y óptimo, están presentados en la Tabla 4. De forma adicional, el comportamiento de los estados durante la simulación, en ambos casos, están representados en la Figura 8, y las acciones de control en la Figura 9.

En las Figuras 8 y 9 está representado el comportamiento de los estados y las acciones de control para el caso nominal y óptimo. Se puede observar que ambos estados quedan cerca de la condición de operación deseada. Además, se aprecia que la acción de control dos, Temperatura en la chaqueta, se satura rápidamente, pero aún así, el sistema de control logra dejar la temperatura del reactor, estado dos, en la zona de estabilidad.

En las Figuras 8 y 9, se observa que los controladores tienen la capacidad de llevar los estados a valores cercanos del set-point, por lo que es necesario cuantificar el comportamiento de los controladores, para ello se calculan diferentes indicadores de desempeño, cuyos resultados están en la Tabla 4. De esta Tabla, se observa que los indicadores de desempeño IAE e ITAE, en el caso óptimo son menores al compararse con su respectivo en el caso nominal, tanto para el controlador de concentración como el controlador de temperatura. El índice de desempeño de las acciones de control (IAU), es menor para el controlador de concentración en el caso óptimo, sin embargo, para el de temperatura son similares, esto último ocurre porque la acción de control de la temperatura se satura en el valor mínimo, pero aún así de las Figuras 8 y 9, se observa que los estados quedan cerca al valor de set-point establecido.

5. Conclusiones

En este trabajo se presentó una metodología para el diseño simultáneo del proceso y su control en la etapa de diseño de detalle, en la cual se optimizan los parámetros del equipo de tal forma que se maximice la controlabilidad de estado. Para ello, fue necesario además, proponer un indicador para la controlabilidad del proceso. La metodología se desarrolló teniendo como base los Métodos de Teoría de Conjuntos en Control. La idea principal de la metodología es calcular el tamaño de los Conjunto Alcanzable y Reversible, y con base en ello, optimizar el Indicador de Controlabilidad para el proceso. La metodología se probó con éxito en un benchmark de un CSTR. Los resultados muestran que es posible optimizar la controlabilidad de estado del proceso, dado que a pesar que el proceso es controlable originalmente, está muy cerca de llegar a una condición de no controlabilidad. Además, la región terminal de los controladores aumenta después de optimizar el Indicador de Controlabilidad, y las simulaciones en lazo cerrado corroboran el resultado, dado que el controlador presenta mejores indicadores después de la optimización. Para trabajos futuros, la metodología propuesta se debe extender teniendo en cuenta las perturbaciones del proceso, un método de optimización en el cual se pueda incluir más de un parámetro de diseño y las consideraciones económicas, al igual que un método de sintonía que maximicen la región terminal.

Referencias

[1] J. J. Downs and S. Skogestad, An industrial and academic perspective on plantwide control, Annual Reviews in Control, vol. 35, no. 1, pp. 99-110, Apr. 2011. [ Links ]

[2] V. Sakizlis, K. Vakamudi, A. Coward, and I. Mermans, Advanced process control in the plant engineering and construction phases, Hydrocarb. Process, no. 10, pp. 49-56, 2010. [ Links ]

[3] P. Seferlis and M. Geordiadis, The integration of Process Design Principles: Synthesis Analysis and Design, E. Sciencie, Ed., 2004. [ Links ]

[4] M. Franscico and P. Vega, Diseño integrado de procesos de depuración de aguas utilizando control predictivo basado en modelos, RIAI, vol. 3, pp. 88-98, 2006. [ Links ]

[5] W. Luyben, The Integration of Process Design and Control, 1st ed., P. Seferlis and M. Georgiadi, Eds., 2004. [ Links ]

[6] A. Alzate and L. Gomez, Estado del arte sobre diseño simultáneo de procesos: Revisión sistemática de la literatura, 15th Latinamerican Control Conference CLCA 2012, 2012. [ Links ]

[7] Z. Yuan and B. Chen, State-of-the-Art and Progress in the Optimization-based Simultaneous Design and Control, Chemical Processes, vol. 58, no. 6, 2012. [ Links ]

[8] M. Sharifzadeh, Chemical Engineering Research and Design Integration of process design and control: A review, ICheM, vol. 1, no. May, pp. 2515-2549, 2013. [ Links ]

[9] P. Vega, R. Lamanna de Rocco, S. Revollar, and M. Francisco, Integrated design and control of chemical processes - Part I: Revision and classification. Computers & Chemical Engineering, vol. 71, pp. 602-617, 2014. [ Links ]

[10] S. Skogestad,"Computers & Chemical Engineering Self-optimizing control : the missing link between steadystate optimization and control, Computers & Chemical Engineering, vol. 24, pp. 569-575, 2000. [ Links ]

[11] C. Smith and A. Corripio, Control Automatico de Procesos, N. Limusa, Ed., 1991. [ Links ]

[12] R. Kalman, On the general theory of control system, First IFAC Congress, pp. 481-492, 1960. [ Links ]

[13] F. Blanchini and S. Miani, Set-Theoretic Methods in Control, 1st ed., Birkhäuser, Ed., 2008. [ Links ]

[14] E. Kerrigan and J. Maciejowski, Invariant sets for constrained nonlinear discrete-time systems with application to feasibility in model predictive control, Proceedings of the 39th IEEE Conference on Decision and Control, vol. 5, pp. 4951-4956, 2000. [ Links ]

[15] J. Bravo, D. Limon, T. Alamo, and E. Camacho, On the computation of invariant sets for constrained nonlinear systems: An interval arithmetic approach, Automatica, vol. 41, no. 9, pp. 1583-1589, Sep. 2005. [ Links ]

[16] D. Limon, J. M. Bravo, T. Alamo, and E. F. Camacho, Robust MPC of constrained nonlinear systems based on interval arithmetic, 2005. [ Links ]

[17] J. C. Calderón, Nonlinear state space controllability: Set theory vs differential geometry, 15th Latinamerican Control Conference CLCA 2012, 2012. [ Links ]

[18] R. Hermann and A. J. Krener, Nonlinear Controllability and Observability, IEEE Trans. Aut. Contr, vol. 5, pp. 728-740, 1977. [ Links ]

[19] E. D. Sontag and Y. Wang, Pole shifting for families of linear systems depending on at most three parameters, Linear Algebra and its Applications, vol. 137-138, pp. 3-38, Aug. 1990. [ Links ]

[20] A. Isidori, Nonlinear Control Systems, 3rd ed., Springer, Ed. Springer, London, 1995. [ Links ]

[21] E. Sontag, Mathematical Control Theory. Deterministic Finite-Dimensional Systems, 2nd ed., Springer-Verlag, Ed. Springer-Verlag, New York, USA, 1998. [ Links ]

[22] E. Kerrigan, Robust Constraint Satisfaction: Invariant Sets and Predictive Control, Doctoral Thesis, Cambridge, United Kingdom, 2000. [ Links ]

[23] A. Kurzhanskiy and P. Varaiya, Reach set computation and control synthesis for discrete-time dynamical systems with disturbances, Automatica, vol. 47, no. 7, pp. 1414-1426, Jul. 2011. [ Links ]

[24] M. Althoff, B. H. Krogh, and O. Stursberg, Modeling, Design, and Simulation of Systems with Uncertainties, 2011. [ Links ]

[25] L. M. Gómez, Una Aproximación al Control de los Procesos por Lotes, Tesis Doctoral, Universidad de San Juan, Argentina, 2009. [ Links ]

[26] H. Alvarez, R. Lamanna, P. Vega, and S. Revollar, Metodología para la Obtención de Modelos Semifísicos de Base Fenomenológica Aplicada a una Sulfitadora de Jugo de Caña de Azúcar, RIAI, vol. 6, pp. 10-20, 2009. [ Links ]

[27] W. Bequette, Process Dynamics: Modeling, Analysis and Simulation, P. Hall, Ed. Pretince Hall, New Jersey, USA, 1998. [ Links ]

[28] __ __, Behavior of a CSTR with a recirculating jacket heat transfer system. Proceedings of the American Control Conference. Anchorage, AK., 2002. [ Links ]