Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Citado por Google

Citado por Google -

Similares en

SciELO

Similares en

SciELO -

Similares en Google

Similares en Google

Compartir

Prospectiva

versión impresa ISSN 1692-8261

Prospect. vol.13 no.2 Barranquilla jul./dic. 2015

https://doi.org/10.15665/rp.v13i2.482

DOI: http://dx.doi.org/10.15665/rp.v13i2.482

Diseño de un sistema de control centralizado para un circuito de molienda en húmedo en la industria cementera colombiana

Design a system of centralized control to a wet grinding circuit in the colombian cement industry

Manuel Alejandro Ospina Alarcón1, Moisés Oswaldo Bustamante Rúa2

1 Ph. Den Ingeniería - Ciencia y Tecnología de Materiales. Docente Tiempo Completo. Instituto Tecnológico Metropolitano. Automática, Electrónica y Ciencias Computacionales, Medellín-Colombia.

2 Ph. D en Ingeniería - Metalurgía Extractiva. Profesor Asociado. Universidad Nacional de Colombia. Instituto de Minerales Cimex. Medellín - Colombia. Email: manuelospina@itm.edu.co

Recibido 26/10/14, Aceptado 25/06/2015

Cite this article as: M. Ospina, M. Bustamante, "Design a system of centralized control to a wet grinding circuit in the Colombian cement industry", Prospect, Vol 13, N° 2, 7-15, 2015.

Resumen

El artículo presenta un estudio teórico acerca del diseño de un sistema de control multivariable para un circuito de molienda en húmedo. Este diseño pretende aclarar algunos conceptos y suposiciones que se realizan cuando se opera con circuitos de molienda-clasificación y a su vez, es una aproximación al funcionamiento real de un circuito de molienda en la preparación de crudo en la industria cementera, teniendo en cuenta cuales son las variables más importantes del proceso. El modelo extraído del circuito de molienda - clasificación es simulado para describir el comportamiento dinámico de dos variables: distribución de tamaño de partícula (DTP) y porcentaje de humedad. Por medio de la dinámica de las principales perturbaciones del sistema y determinar las dinámicas más importantes para encontrar un apareamiento que sea capaz de mantener el sistema en el punto de operación deseado. Finalmente, se diseña un controlador centralizado y se simula para ver como es el comportamiento del circuito de molienda ante cambios brusco, tanto en el punto de operación como en las variables del proceso (flujo de alimento de mineral, flujos de agua y porcentaje de sólidos).

Palabras clave: Control de procesos, Circuitos de molienda, Comportamiento de mineral, Minerales industriales, Simulación, Modelación de circuitos de molienda.

Abstract

This paper presents a theoretical study on the multivariable control design for a wet grinding circuit. This design is intended to clarify some concepts and assumptions that are made when operating with the grinding circuits and in turn, is an approximation to the actual operation of a grinding circuit in the preparation of crude in the cement industry, considering what the most important variables of the process. The model from the grinding circuit is simulated to describe the dynamic behavior of two variables: particle size distribution (DTP) and moisture content. Through the dynamics of these variables is possible to discuss various aspects of the process, find the most sensitive variables, the main disturbance of the system and identify important dynamic to find a pairing that is capable of maintaining the system at the desired point of operation. Finally, we design a centralized controller is simulated to see how the behavior of the grinding circuit to sudden changes, both at the point of operation and in the process variables (feed flow of mineral, water flows and percentage of solids).

Keywords: Process control, Grinding circuits, Behavior ore, Industrial minerals, Modeling, Simulation of grinding circuit.

Introducción

La molienda es un proceso difícil de controlar, debido al alto grado de interacción entre las variables del proceso, además de ineficiente y costosa. La reducción de tamaño, en general y la molienda, en particular es una operación intensiva que genera un gasto enorme de energía. Los productos finos generados por el circuito de molienda afectan los procesos subsecuentes. No es fácil controlar el desempeño de un circuito de molienda debido a sus características dinámicas complejas, la existencia de grandes retardos, parámetros variables con el tiempo, no linealidades y las severas interacciones entre los lazos de control, los cuales pueden causar efectos indeseables en el desempeño del proceso.

Se han desarrollado modelos fenomenológicos de estado estable y dinámicos circuitos de molienda por combinación de los parámetros del proceso establecidos por [1]-[4]. Usualmente se utilizan modelos simples basados en el control por agrupamiento de pares de variables tales como modelos de dos entradas y dos salidas[5], [6]. Dichos modelos emplean como variables controladas la distribución de tamaño de partícula (DTP) y la carga circulante o la distribución de tamaño de partícula (DTP) y la tasa de alimentación al hidrociclón, donde las dos variables manipuladas son la tasa de alimento de mineral y la tasa de agua adicionada al molino.

Este documento presenta un estudio completo del comportamiento dinámico de un circuito de molienda en húmedo, un análisis de sensibilidad de las variables mas importantes del proceso y algunos criterios de estabilidad, todo esto con el fin de obtener las características fundamentales para entrar a diseñar posteriormente una estrategia de control centralizada que permita mantener el circuito de molienda en valores óptimos de operación.

2. Metodología

2. 1. Descripción del proceso

Las pruebas realizadas para evaluar el comportamiento dinámico dentro del circuito cerrado de molienda que opera con suspensiones poliminerales (molienda de una mezcla caolín/arena provenientes del municipio de Puerto Nare en el departamento de Antioquia)se llevaron a cabo en un circuito de molienda y clasificación como el que aparece en la figura 1.

Dicho circuito está conformado básicamente por un sistema de alimentación de barras, un molino Allis Chalmers 8728 de bolas cerámicas capaz de procesar 12 ton/h, un banco de 4 hidrociclones cónicos de 10 in de diámetro de los cuales solo uno se mantiene en operación, un tanque acondicionador y una bomba Wilfley K4197.

El mineral es alimentado al molino por medio de la tolva y la banda transportadora. La velocidad de rotación y el choque de los medios moledores con el mineral, trituran el mineral alimentado a un tamaño más fino, la pulpa que contiene el producto fino es descargada desde el molino a un tanque donde posteriormente es bombeado a la batería de hidrociclones para fines de clasificación. La pulpa que ingresa a los hidrociclones es separada en dos corrientes: una corriente denominada sobre flujo ("overflow") que contiene el producto fino y una corriente denominada bajo flujo ("underflow") que contiene las partículas gruesas (carga circulante). La corriente de sobre flujo contiene el producto con el tamaño deseado. La carga circulante es devuelta al molino para remolienda. El tamaño de partícula se especifica como 15 % retenido en la malla 325 (85% pasante la malla 325).

El tamaño de partícula es la variable controlada más importante en un circuito de molienda ya que un tamaño demasiado grueso o demasiado fino ocasiona serios problemas en procesos subsecuentes, en nuestro caso la etapa de clinkerización.

Las perturbaciones del circuito que más afectan el desempeño del proceso son la distribución de tamaño, la dureza del mineral alimentado al molino y el grado de homogeneidad en que se encuentra la mezcla (porcentaje de caolín-arena).

2. 2. Modelo del proceso

Con el objetivo de que sea útil para propósitos de control, un modelo debería incorporar las características dominantes del sistema modelado. El modelo no necesita describir precisamente la dinámica del sistema, ya que conduciría a la implementación de un controlador muy complejo. Un buen desarrollo de un modelo simple está basado en la posibilidad de incluir las constantes de tiempo dominantes, determinando de esta manera tanto las características dinámicas relevantes del proceso como las ganancias adecuadas de estado estable entre las variables manipuladas y las controladas [7] -[9].

Se pretende escoger un modelo completo de los principales componentes que intervienen en el circuito de molienda (molino e hidrociclón) que describa las interacciones entre las variables manipuladas y controladas. Además se hace necesario desarrollar un modelo de múltiples entradas-múltiples salidas paracumplir con los requerimientos de calidad y mantener una operación estable. Con base en un adecuado análisis del proceso y los requerimientos de calidad en la planta cementera, se seleccionaron dos variables controladas: tamaño de partícula (85 % pasante la malla 325) y humedad en el producto final. Debido a las limitaciones de la molienda solo se dispones de dos variables manipuladas: la tasa de alimentación de mineral fresco al molino y la tasa de agua a la salida del molino, los principales parámetros del circuito de molienda estudiado están dados en la tabla 1.

Para propósito de modelamiento se realizaron varias pruebas con el fin de mostrar la relación existente entra las variables controladas y manipuladas, esto es, simplemente conocer si al hacer un aumento o una disminución en una variable manipulada; puede causar un aumento, disminución u otro cambio significativo en las variables controladas, además de incluir la velocidad de respuesta de la acción, si esta es rápida o lenta. Esto se logra mediante la aproximación de desarrollo de modelos de entrada-salida que está orientado en una simple prueba de cambio de escalón en el sistema y observando la respuesta en estado estacionario (respuesta del sistema en lazo abierto) [10]. Estos modelos proporcionan información necesaria para la selección de una estrategia de control adecuada, diseño y sintonía de los controladores apropiados.

2. 3. Desarrollo del modelo

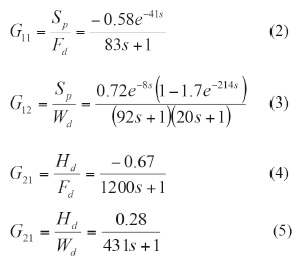

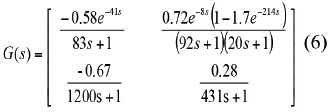

El modelo que representa el circuito de molienda utilizado es el de caja negra de dos entradas y dos salidas, el cual se obtiene a partir de las respuestas en lazo abierto figuras 2-5. Donde las variables manipuladas Ff y Wd denotan la tasa de alimento de mineral al molino y la tasa de agua a la salida del molino respectivamente; de manera similar las variables controladas Sp y Hm denotan la DTP y el porcentaje de humedad respectivamente. Así el modelo lineal del circuito de molienda puede ser descrito como:

La matriz G se denomina matriz de función de transferencia y cada elemento Gij de dicha matriz representa la función de transferencia que relaciona cada una de las variables manipuladas con las variables controladas (modelo de entrada-salida) y son dados con detalle a continuación.

de dicha matriz representa la función de transferencia que relaciona cada una de las variables manipuladas con las variables controladas (modelo de entrada-salida) y son dados con detalle a continuación.

Donde la transformada de Laplace es ampliamente usada en la teoría de control para tener una buena aproximación del modelo al proceso real y la constante de Laplace s es considerada como el operador diferencial

Las constantes de tiempo están expresadas en segundos. De las funciones de transferencia se puede concluir que un circuito de molienda es un proceso altamente acoplado en donde una pequeña adición de Ws tiene un efecto rápido y corto en el tamaño de partícula, pero un incremento en Ff causa un efecto largo y dominante.

3. Resultados

3. 1. Validación del modelo

Una vez obtenidas los modelos mediante funciones de transferencia que relacionan las variables manipuladas y controladas se procede hacer una validación del modelo, esto con el fin de mirar si el modelo sigue la respuesta del proceso y así poder diseñar el sistema de control centralizado que permita mejorar el rendimiento del circuito de molienda.

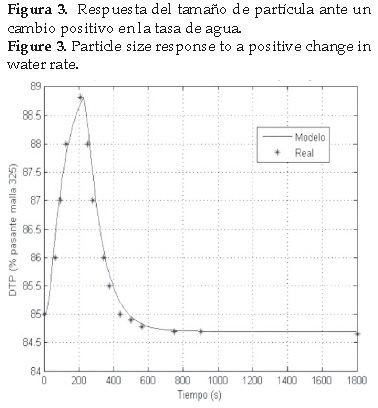

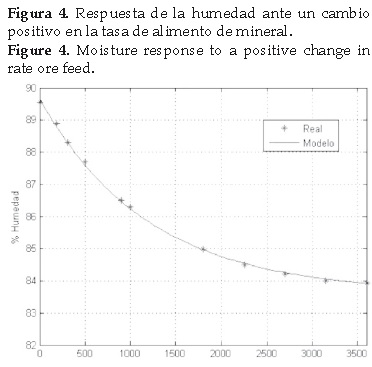

Una prueba simple es comparar en un mismo gráfico los datos experimentales con las funciones de transferencia del modelo desarrollado y mirar el comportamiento, esto se logra con la ayuda del software Matlab® [13] y sus herramientas de diseño de sistemas de control. Las figuras 2-5 muestran el seguimiento del modelo para cada par de variables relacionadas anteriormente.

Se puede apreciar en todas las figuras que para propósitos de control el modelo lineal obtenido se ajusta (con un error absoluto de 2. 5 %) a las dinámicas requeridas por el circuito de molienda.

3. 2. Diseño del sistema de control

En control de procesos industriales es habitual encontrarse con sistemas con varias entradas y salidas, siendo el caso 2x2 el más tratado en la bibliografía [13]-[16], bien porque corresponde a procesos típicos reales, bien porque el proceso ha sido descompuesto en bloques de este tamaño [17], [18]. En la figura 6 se muestra una de las posibles estrategias, el control centralizado, este tipo de control utiliza una red de controladores, formada por los cuatro elementos Kij(s), con filosofía puramente centralizada. Cuando en un sistema multivariable las interacciones entre los distintos lazos son fuertes [18]-[20] es necesario acudir a controladores centralizados. Para su diseño se emplean controladores PID. La Figura 6 muestra un control centralizado 2x2 con cuatro controladores. Así, el trabajo de Lieslehto [21] plantea el control centralizado nxn y su particularización al caso PID a partir de la teoría de control por modelo interno (IMC). Otro trabajo más experimental es el desarrollado por [22], aborda el ajuste de los controladores como un problema de optimización en el que es preciso definir la matriz de funciones de transferencia del sistema en lazo cerrado deseada.

Se habla de control centralizado cuando un proceso lineal con dos entradas y dos salidas (2x2) puede ser descrito por la matriz de funciones de transferencia (ecuación 6) y está controlado por una ley de control en función de la señal de error, tal como se presenta en la figura 6.

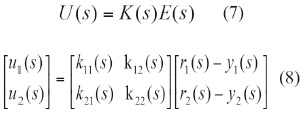

Así que U(s) está definido como la señal de control de la forma:

Siendo K(s) la matriz de funciones de transferencia del controlador.

El controlador multivariable K(s), puede calcularse basado en el compensador, diseñando previamente un controlador diagonal Kd(s) tal que:

El problema de diseño planteado en la ecuación (11) tendrá solución si las especificaciones de k1(s) y k2(s) están bien planteadas, es decir si tienen en cuenta: la naturaleza del proceso, lo que se espera del sistema en lazo cerrado y que el controlador tendrá que ser realizable.

Acudiendo a la ecuación (11) es posible analizar qué influencia van a tener las funciones de transferencia k1(s) y k2(s) sobrelos elementos del controlador. En concreto la función k1(s) se transmite a los elementos (1,1) y (2,1) del controlador, que responden respectivamente a las expresiones:

De la misma forma, la función de transferencia k2(s) se transmite únicamente a los elementos (1,2) y (2,2) del controlador.

Los elementos kij(s) del controlador que resultan de aplicar la expresión (11) son funciones relativamente complejas en las que intervienen funciones racionales de "s" y exponenciales de "s", para poderlos implementar se utilizo, técnicas de reducción de modelos con base a la respuesta en frecuencia [16], [22], [23] Pero como lo que se pretende es que los elementos del controlador tengan naturaleza PID, bastará con forzar la estructura mostrada en la ecuación (16) en todos los elementos del controlador,

Donde aparecen explícitamente el retardo del controlador tkji y sus tres ganancias: proporcional (KPji), integral (KIji) y derivativa (KDji). Y donde para el caso PI bastará forzar a que la ganancia derivativa (KDji) sea nula.

Por otra parte, en lugar de aplicar la reducción de modelos a las expresiones completas de los elementos del controlador, se propone aplicarla después de separar aquello que obligatoriamente tiene que incorporar cada controlador, como son el integrador, el retardo y la respectiva ganancia ki. Por cuestiones numéricas es mejor aplicar la reducción de modelos a la expresión reducida inversa, con el modelo genérico de la ecuación (17).

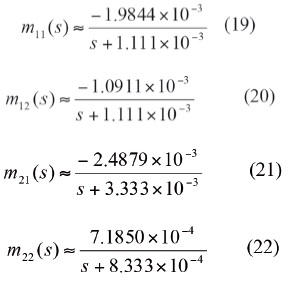

donde mij(s) es la función de trasferencia de segundo orden que aproxima el modelo genérico. Al aplicarle la reducción inversa a la ecuación (17) y simplificando mji(s) queda la expresión

donde bij(s) y aij(s) guardan una relación estrecha con los elementos Gij(s) de la matriz de funciones de transferencia del proceso y de esta manera las ganancias del controlador PID son respectivamente, KPji=a1/b0, KIji=a0/b0 y KDji=a2/b0.

Como el circuito de molienda es un proceso con una moderada interacción entre sus variables, descrito por la matriz de funciones de transferencia dada por la ecuación (6). La aplicación del sistema de control a este proceso en concreto se materializa en los siguientes pasos:

- Como los elementos (1,1) y (1,2) de G(s) presentan retardos, es preciso que las componente k1(s) y k2(s)del controlador presenten retardos.

- Como no existe un factor común en la matriz de funciones de transferencia, no se puede dar una representación más cómoda del proceso que facilite el resto de cálculos.

- Con el fin de que todas las componentes del controlador presenten una estructura PID, se toma en cuenta la reducción de las funciones de transferencia de las ecuaciones (17) y (18). Aproximando la expresión simplificada inversa mji(s), para cada componente del controlador se tiene:

De esta forma los controladores PI resultantes son:

Una vez obtenidas las aproximaciones PI en todos los elementos del controlador el paso siguiente es sintonizarlo mediante las ganancias k1 y k2 y simular todo el sistema de control centralizado en un diagrama de bloques como el mostrado en la Figura 6 junto con la matriz de funciones de transferencia del circuito de molienda en húmedo.

3. 3. Simulación del sistema de control aplicado al circuito de molienda

La simulación se llevó a cabo mediante el uso de la herramienta simulink del software Matlab® [13], se llevaron a cabo dos pruebas con el fin de mostrar como es el comportamiento del sistema usando el diseño de control centralizado desarrollado, el cual involucra todas las dinámicas y perturbaciones comprendidas en un circuito de molienda.

Las constante de los controladores k1 y k2 se ajustaron obteniéndose valores de k1= 5. 88 x 10-5 y k2 =0. 01. El diagrama de bloques del sistema de control centralizado se muestra en la figura 6, el cual cumple con los requisitos mínimos mencionados anteriormente.

En las figuras 7 y 8 se observa la respuesta del circuito de molienda ante cambios en el punto de operación del sistema cuando se simula el controlador centralizado para el tamaño de partícula y el porcentaje de humedad respectivamente.

Las figuras 7 y 8 permiten inferir que la respuesta del controlador no presenta sobre impulso, su tiempo de establecimiento es de 250 segundos, además el controlador sigue de manera clara los cambios en el punto de operación, tanto para el porcentaje de humedad como para el porcentaje retenido en la malla 325.

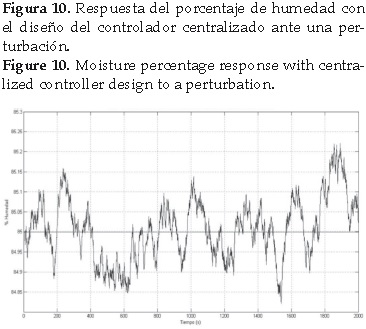

Por otra parte en las figuras 9 y 10 se puede observar la respuesta del controlador cuando se presentan perturbaciones tanto en la tasa de alimento como en la tasa de agua.

A partir de la figura 9 se puede observar como es la variación del tamaño de partícula cuando se le hace un cambio positivo a la tasa de alimentación de mineral. La distribución de tamaños de partículas (DTP) varía entre 14. 9 y 15. 07, lo cual introduce un error del 0. 5% de desviación respecto al punto de operación. El controlador es capaz de atenuar dicha perturbación, obteniéndose un resultado favorable en el porcentaje retenido en la malla 325, que antes presentaba un error del 33. 3% mientras que con este diseño del controlador solo se alcanza el 0. 5% de error.

De manera similar se aprecia en la figura 10 que la variación del porcentaje de humedad se encuentra entre el 84. 825 y 85. 225 % generándose un error de tan solo del 0. 25 % de desviación respecto al punto de operación, resultado que es aceptable ya que se logra atenuar de manera significativa las oscilaciones, pasando del 15. 3 % de error a tan solo 0. 25%.

Las figuras 9 y 10 muestran que con los resultados obtenidos de la simulación del controlador centralizado se infiere que el diseño del controlador centralizado atenúa considerablemente las perturbaciones generadas. Una vez implementado se puede pensar en una estrategia de control mejorada teniendo en cuenta sistemas de control multivariable en las que se tengan en cuenta todas las perturbaciones y posibles variables como son: porcentaje de sólidos, carga circulante y tiempo de residencia. Cabe aclarar que se requiere de una instrumentación adecuada para dicha implementación y evaluación.

4. Conclusiones

- Se desarrolló un estudio preliminar del comportamiento dinámico de un circuito de molienda, de la preparación de molienda de crudo (mezcla caolín/arena) donde se logró identificar las principales variables como DTP, carga circulante, % de sólidos, humedad, flujo de alimento, flujos de agua. Con base a los resultados se desarrolló un modelo de dos entradas y dos salidas usando la respuesta ante un cambio de escalón obtenida de la simulación en Matlab® del modelo, con el cual se diseñó el sistema de control multivariable que garantizo un correcto funcionamiento del circuito.

- El modelo del circuito fue desarrollado a partir de

la respuesta ante un cambio en el escalón de las variables manipuladas (Fd y Wd) usando la representación matemática mediante funciones de transferencia, con este modelo se diseñó el controlador centralizado. La estructura del modelo involucra las interacciones entre las variables manipuladas y controladas por medio de la matriz de funciones de transferencia, dichas componentes de la matriz guardan la información de la respuesta dinámica del circuito de molienda.

- En base a los resultados obtenidos en simulación se

aprecia que se logra mantener el circuito de molienda en un valor estable de operación, tanto para la distribución de tamaño de partícula en el rebalse como para la humedad; con estos resultados se puede predecir que la capacidad del molino puede aumentar significativamente del valor actual de operación que es solo de 6. 5 ton/h a su máxima capacidad de diseño que esta en 12 ton/h.

- Con el estudio realizado se puede pensar en implementar una estrategia de control multivariable en la cual involucre las tres variables predominantes del proceso (DTP, carga circulante, % de sólidos) y además una clara identificación de las variables y los parámetros en línea para hacer del sistema de control un sistema adaptativo-predictivo que logre minimizar las perturbaciones y los errores de medida; con lo anterior se logra un aumento significativo de la capacidad del molido y una disminución notable en la potencia consumida en este tipo de procesos.

5. Agradecimientos

Esta investigación se enmarca en el proyecto de investigación "Modelado y control no lineal de dinámica de fluidos a partir del desarrollo de un módulo experimental" con ID P14104, Grupo de Automática, Electrónica y Ciencias Computacionales COL0053581, Instituto Tecnológico Metropolitano, Medellín-Colombia.

6. Referencias

[1] A. J. Niemi, L. Tian, R. Ylinen, "Model predictive control for grinding systems", Control Eng. Practic.,5 (2),271-278, 1997. [ Links ]

[2] J. L. Salazar, H. V. Gonzáles, E. Vyhmesiter, F. Cubillos, "Model predictive control of semiautogenous mil (sag)", Minerals Engineering, 64, 92-96, 2014. [ Links ]

[3] D. L. Zeng, Y. Hu, S. Gao,J. Z. Liu, "Modelling and control of pulverizing system considering coal moisture", Energy, 80, 55-63, 2015. [ Links ]

[4] J. D. le, Roux, R. Padhi, I. K. Craig, "Optimal control of grinding mill circuit using model predictive static programming: A new nonlinear MPC paradigm", J. Process Control, 24, 29-40,2014. [ Links ]

[5] V. R. Radhakrishnan, "Model based supervisory control of a ball mill grinding circuit", J. Process Control, 9(2), 195-211, 1999. [ Links ]

[6] A. Pomerleau, D. Hodouin, A. Desbiens, É. Gagnon, "Asurvey of grinding circuit control methods: from decentralized PID controllers to multivariable predictive controllers", Powder Technol, 108(3), 103-115, 2000. [ Links ]

[7] A. V. E. Conrad, C. Aldrich, "Neurocontrol of a ball mill grinding circuit using evolutionary reinforcement learning", Minerals Engineering, 14(10),1277-1294,2001. [ Links ]

[8] A. B. Corripio, C. A. Smith, "Principles and practice of automatic control", John Wiley & Sons, New Jersey. 2006. [ Links ]

[9] N. Virivinti, K. Mitra, "Fuzzy expected value analysis of an industrial grinding process", Powder Technol, 268, 9-18, 2014. [ Links ]

[10] J. D. le, Roux, I. K. Craig, D. G. Hulbert, A. L. Hinde, "Analysis and validation of a run-of-mine ore grinding mill circuit model for process control", Minerals Engineering, 44,121-134, 2013. [ Links ]

[11] B. W. Bequette, "Process Control: Modeling, Design, and Simulation", Prentice Hall., New Jersey. 2002. [ Links ]

[12] C. Richard, H. Robert, "Modern Control System", Science Press. Beijing. 2002. [ Links ]

[13] C. Pérez, "Matlab y sus Aplicaciones en las Ciencias y la Ingeniería", Prentice Hall., Madrid. 2013. [ Links ]

[14] F. Vázquez, F. Morilla, "Tuning decentralized PID controllers for MIMO systems with decoupling", Proceeding of the 15th IFAC World Congress., 2172-2178, 2002. [ Links ]

[15] Q. G. Wang, B. Huang, X. Guo, "Autotuning of TITO decoupling controllers from step tests", ISA Transactions, 39 (3), 407-418, 2000. [ Links ]

[16] Q. G. Wang, "Decoupling Control", Lecture Notes in Control and Information Sciences, Springer-Verlag., New York. 2003. [ Links ]

[17] F. Vázquez, F. Morilla,S. Dormido, "An iterative method for tuning decentralized PID controllers" Proceeding of the 14th IFAC World Congress, 491-496, 1999. [ Links ]

[18] F. Morilla, F. Vázquez, "Tuning decentralized PID controllers for MIMO systems with decoupling", Proceeding of the 15th IFAC World Congress, 2172-2178, 2002. [ Links ]

[19] C. D. Vinante, W. L. Luyben, "Experimental studies of destillation decoupling" Kem Teollisuus, 29 (4), 499-510, 1972. [ Links ]

[20] Q. G. Wang, C. C. Hang, B. Zou, "A frequency response approach to autotuning of multivariable PID controllers", Proceeding of the 13th IFAC World Congress, 295-300, 1996. [ Links ]

[21] J. Lieslehto, "MIMO controller design using SISO controller design methods", Proceeding of the 13th IFAC World Congress,169-173, 1996. [ Links ]

[22] P. Nordfeldt, "PID Control of TITO Systems", Licentiate Thesis, December 2005. Department of Automatic Control. Lund Institute of Technology. ISRN LUTFD2/TFRT--3228--SE. 2005. [ Links ]

[23] S. Tavakoli, I. Griffin, P. J. Fleming, "Tuning of decentralised PI (PID) controllers for TITO processes", Control Eng Prac, 14(4),1069-1080, 2006. [ Links ]