Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Prospectiva

Print version ISSN 1692-8261

Prospect. vol.14 no.1 Barranquilla Jan./June 2016

https://doi.org/10.15665/rp.v14i1.643

Secado de ají tabasco (Capsicum frutescens) mediante deshidratación por convección forzada

Drying of tabasco pepper (Capsicum frutescens) using air-forced dehydration

Jimmy Álvaro Rocha Ángulo1, Tatiana Margarita Rocha Rocha2, Alberto Ricardo Albis Arrieta3

1 Ingeniero Químico, Egresado. Universidad del Atlántico, Barranquilla-Colombia.

2 Ingeniera Agroindustrial, Egresada. Universidad del Atlántico, Barranquilla-Colombia.

3 Ph.D. Ciencias Química. Docente Tiempo Completo. Universidad del Atlántico, Barranquilla-Colombia.

E-mail: albertoalbis@uniatlantico.edu.co

Cite this article as: J. Rocha, T. Rocha, A. Albis, "Drying of tabasco pepper (Capsicum frutescens) using air-forced dehydration", Prospect, Vol 14, N° 1, 89-95, 2016.

Doi: http://dx.doi.org/10.15665/rp.v14i1.643

Recibido 04/06/2015 Aceptado 20/12/2015

RESUMEN

Dentro de las condiciones para desarrollar el proceso de secado con aire caliente por convección forzada, se destacan por su importancia, la temperatura y la velocidad de flujo de aire, debido a su influencia en la velocidad de secado y el tiempo del proceso, al igual que en las características organolépticas del producto final. En este trabajo se determinaron temperatura y velocidad de flujo de aire óptima para deshidratar el ají tabasco (Capsicum frutescens). De esta forma una muestra de pasta del ají se sometió a secado a temperaturas de 40, 45, 50, 55, 60, 65 y 70 °C. Teniendo en cuenta las características del ají al final de secado y la forma como transcurrió el proceso, se eligió la más apropiada. Para el caso del flujo de aire, se realizó el secado, con la temperatura determinada anteriormente, pero graduando el voltaje del ventilador para obtener diferentes velocidades de flujo de aire y al realizar el respectivo análisis en cada lote determinar la más adecuada.

Palabras claves: Capsicum frutescens; Curva de secado; Deshidratación; Velocidad de flujo; Temperatura.

ABSTRACT

Among the conditions for developing the process of hot air drying by forced convection, temperature and velocity of air flow are important due to its influence on the drying speed, processing time, and the organoleptic characteristics of the final product. In this research, the drying conditions for the dehydration of tabasco pepper (Capsicum frutescens), were analyzed to determine optimal temperature and flow rate of air. In this way, samples of pepper in slurry were subjected to drying at temperatures of 40, 45, 50, 55, 60, 65 and 70 °C, and taking into account the characteristics of the pepper at the end of drying and the performance of the process, the most appropriate conditions were chosen. In the case of the air flow, the drying was performed using the previously determined temperature that was held constant during drying, but graduating fan voltage to obtain different air flow rates and find the most suitable.

Key words: Capsicum frutescens; Drying curve; Dehydration; Flow rate; Temperature.

1. INTRODUCCIÓN

El secado en los alimentos ha sido empleado desde hace mucho tiempo como método de conservación, y sus orígenes se relacionan con el nacimiento de la agricultura hace 15 000 años, cuando nació la necesidad de almacenar y preservar los alimentos restantes de las producciones estacionarias [1]. Actualmente, con los diversos avances tecnológicos, se han diseñado equipos industriales que facilitan la deshidratación de los alimentos, en donde los métodos modernos se basan en el secado por aire caliente y secado por liofilización para reducir el contenido de agua [2]. Independientemente del método a emplear para deshidratar un alimento, existen variables dentro del proceso que inciden positiva o negativamente sobre el alimento y por tanto determinan las características del producto final, como el color, la textura, el valor nutricional y la cantidad de agua. Debido a sus potenciales aplicaciones [3, 4, 5], recientemente, se han identificado nuevas moléculas presentes [6] e investigado algunos métodos nuevos para la obtención de los compuestos activos del ají tabasco (Capsicum frutescens) [7].

Por otra parte, las condiciones climáticas de la Región Caribe son idóneas para la siembra y producción de las diferentes variedades de ají. Según el anuario estadístico de frutas y hortalizas 2007-2011 [8], dentro de las estadísticas se encuentra el departamento del Magdalena como el mayor productor de ají dulce, con un 40,4% de participación, seguido por Bolívar con un 19,9% y Valle del Cauca con un 12,8%, también destacan los departamentos de la Guajira y Córdoba.

Para la deshidratación del ají tabasco (Capsicum frutescens), se empleó el método de secado por convección forzada, empleando un flujo de aire caliente, en donde la temperatura y velocidad del flujo de aire para llevar a cabo el proceso fueron el factor investigativo de este trabajo, debido a que la exposición del producto al calor provoca daños similares a la cocción y reacciones de oscurecimiento, pero con temperaturas moderadas y un bajo flujo de aire, el tiempo de proceso se extiende.

2. METODOLOGÍA

El ají tabasco, Capsicum frutescens, utilizado proviene del municipio de Campo de la Cruz, Atlántico. Se seleccionaron frutos sanos, sin alteraciones ni magulladuras, teniendo en cuenta parámetros establecidos, como color, olor, textura y etapa de maduración.

2.1 Descripción del proceso

El proceso de secado del ají tabasco, Capsicum frutescens, se realizó en un secador vertical de bandejas en estado estacionario, utilizando el mecanismo de calentamiento por convección forzada. El equipo se encuentra diseñado para operar con volúmenes específicos de un lote, éste consiste en una columna con capacidad para almacenar máximo 18 bandejas fabricadas en acrílico transparentes de 20,8 cm x 20,8 cm. Para realizar el secado el fruto fue cortado, desemillado y licuado para formar una pasta y se colocó sobre la bandeja una muestra de aproximadamente 6 g de la pasta de ají.

2.2 Determinación de la temperatura adecuada de deshidratación

Para este análisis, se deshidrató el producto a 40, 45, 50, 55, 60, 65 y 70 °C, manteniendo la velocidad de flujo de aire constante para todas las corridas. Durante el secado, se pesó el producto en una balanza analítica, con un intervalo de tiempo de cinco minutos, con el objetivo de medir la disminución del contenido de agua, reflejado en la pérdida de peso de la muestra. El proceso de secado se finalizó cuanto la muestra disminuyó su humedad hasta un 5 %, debido a que éste porcentaje es el adecuado para inactivar el crecimiento microbiano y el trabajo de las enzimas [9]. Teniendo en cuenta la comparación de los procesos a las diferentes temperaturas y la evaluación organoléptica del producto, se determinó la temperatura óptima para realizar la deshidratación del ají.

2.3 Determinación del flujo de aire adecuado para la deshidratación

Para la determinación del mejor flujo de aire, se estudiaron velocidades de flujo de 0,59, 0,85, 1,28 y 1,59 L/s. La temperatura a la cual se realizó la deshidratación para cada lote fue la determinada con el método descrito anteriormente, y se mantuvo constante durante todo el proceso. Para cada lote se pesó el producto cada cinco minutos en la balanza analítica y se registraron los datos hasta cuando la muestra alcanzó el 5 % de humedad. De acuerdo a la comparación de las características organolépticas del producto final y el comportamiento de las variables durante el proceso, se determinó la velocidad más adecuada para llevar a cabo el proceso.

2.4 Construcción de la curva de secado para el proceso de secado del ají tabasco

Para realizar la curva del proceso de secado del producto, se realizó la deshidratación de la muestra con la temperatura y velocidad de aire que se determinaron como óptimas. Se calculó la relación entre la masa de agua y la masa del sólido seco, lo cual equivale al contenido de humedad de la muestra para cada instante de tiempo, de acuerdo a la ec. 1 [10].

Se empleó la ec. 2, para calcular la velocidad de secado para cada punto, y obtener la curva de secado donde se graficaron los valores de la velocidad de secado (N) en función del contenido de humedad (X).

Donde:

Finalmente, la eficiencia del secado se calculó como

QP= Calor perdido cedido a los alrededores

QS= Calor total suministrado

3. RESULTADOS Y DISCUSIÓN

3.1 Temperatura adecuada para deshidratar el ají tabasco

En la tabla 1, se pueden observar los valores de la temperatura de bulbo seco y bulbo húmedo, con las cuales se llevó a cabo el secado de cada una de las muestras, al igual que el cálculo de la humedad relativa, la presión de saturación y el peso del aire, las cuales permitieron obtener la cantidad de calor absorbido por el aire, para cada temperatura de proceso.

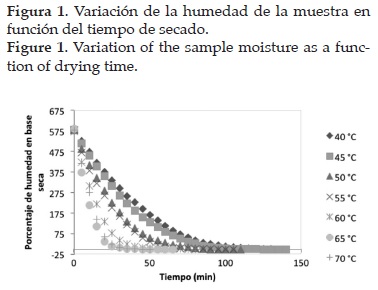

De acuerdo al cuadro anterior, se puede observar la relación del incremento de la temperatura con la cantidad de calor absorbido, en donde a mayor temperatura el equipo funciona con una mayor potencia. Es importante mencionar que la variación de masa de la muestra, debido a la pérdida de agua durante el transcurso del proceso, se hace más evidente con el incremento de la temperatura en cada lote de secado, por lo tanto el tiempo total de secado disminuye [11,12], tal como se observa en la figura 1.

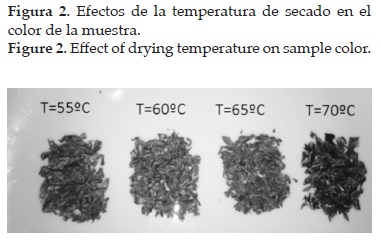

Para las temperaturas de 40, 45, 50 y 55 °C, la forma de secado fue más uniforme, pero el tiempo de secado se extiende, debido a que toma tiempo que la corriente de aire elimine la capa de líquido que se forma en la superficie de la muestra, que corresponde a una parte del agua libre del producto, para posteriormente penetrar la superficie hasta la parte inferior de la muestra. Por el contrario, cuando el proceso se realiza con temperaturas más elevadas, entre las cuales se destaca 60, 65 y 70 °C, la diferencia de humedad entre las superficies de la muestra no se aprecia fácilmente durante el secado, debido a que el proceso se lleva a cabo en menor tiempo. A estas temperaturas se presentan variaciones en el color que adquiere el producto final, los cuales son tonos más oscuros que cuando se realiza el proceso a temperaturas más bajas, como se muestra en la figura 2.

Luego de comparar, las características de las muestras después de la deshidratación y realizar el análisis de

los datos experimentales, se determinó que la temperatura más adecuada para realizar el secado del ají tabasco era 50 °C, debido a que, para las temperaturas de 40 y 45 °C, el proceso transcurre lentamente, por lo cual la inversión de tiempo y el consumo de energía es mayor, comparado con las muestras deshidratadas a temperaturas más elevadas. Los procesos con temperaturas de 60, 65 y 70 °C, produjeron cambios en el color del producto final y en la textura de la muestra, debido a las variaciones del secado de la superficie, la cual no era uniforme, además era necesario realizar un mayor control del proceso para mantener la temperatura constante, debido a que la fuente de calor se recalienta y se producen variaciones en la temperatura del flujo del aire.

3.2 Velocidad del flujo de aire para deshidratar el ají tabasco

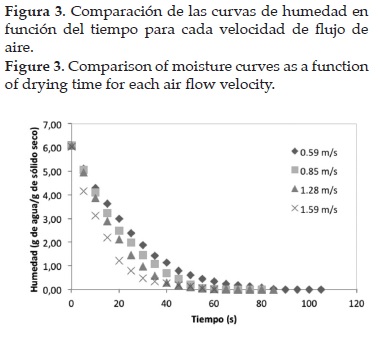

Con el aumento del voltaje del ventilador, se incrementa la velocidad del flujo de aire, lo cual se puede observar claramente en la tabla 2, en donde se muestra la relación del voltaje con el caudal del flujo y cálculo las cantidades de calor absorbido por el aire para cada lote [13,14]. Los tiempos de secado disminuyeron con el aumento en la velocidad de flujo de aire, debido a que el aire caliente podía arrastrar mayor cantidad de agua de la muestra y este se renovaba rápidamente.

Se construyeron las curvas de humedad en función del tiempo figura 3, para cada velocidad de flujo, con el fin de comparar su comportamiento y el efecto de la velocidad de flujo, sobre el secado de la muestra.

Con velocidades de flujo superiores, el secado transcurrió de una forma más rápida y la pérdida de agua tomó un menor tiempo, en donde la mayor cantidad fue eliminada durante los primeros 20 min del proceso. En cuanto a las características del ají, no se observó cambios en el color del producto con los diferentes flujos de aire trabajado.

Analizando los resultados de los procesos con las diferentes velocidades de flujo y las características del producto final, se observó que la velocidad de flujo de 0,852 L/s, fue la óptima, esto se debe, a que el proceso realizado a una velocidad de 0,59 L/s, tuvo un tiempo de secado total de 105 min, requiriendo de una mayor inversión de tiempo, adicional a esto, con velocidades de flujo de 1,3 y 1,6 L/s, se produce un flujo turbulento en el interior del secado y se observó que el calentamiento del motor aumentaba, debido al aumento de trabajo que se exige al equipo para mantener el flujo de aire.

3.3 Construcción de la curva de secado para el proceso de deshidratación del ají tabasco

Para la construcción de la gráfica de secado para el ají tabasco, se tomaron los datos del proceso realizado con una temperatura de 50 °C y una velocidad de flujo de 0,852 L/s. Como primero medida, se construyó la gráfica de la cantidad de humedad en función del tiempo, para lo cual se calculó la relación humedad del sólido con la humedad del sólido seco de acuerdo a la Ec. 1, para cada instante de tiempo. En la figura 3 se puede observar, que al inicio del proceso la pérdida de la humedad en la muestra tiene un comportamiento casi lineal, lo cual se relaciona con la evaporación del agua en la superficie y la aparición de puntos secos sobre la muestra que con el transcurso del secado se van incrementando en la superficie.

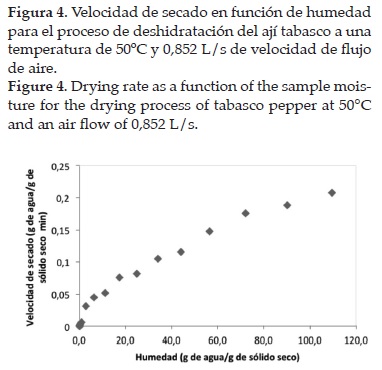

Teniendo en cuenta la gráfica de humedad en función del tiempo, fue posible construir la gráfica de la velocidad de secado en función del tiempo, para lo cual, fue necesario calcular las tangentes de la curva, y se obtuvo la velocidad instantánea en cada punto. Teniendo en cuenta los cálculos de la velocidad de secado (N) y los valores para la humedad (X) durante el proceso, se construyó la gráfica de la velocidad de secado en función de la humedad, lo cual permite observar el comportamiento de la sustancia durante todo el proceso (figura 4). Los valores reportados están en concordancia con los obtenidos para otros tipos de productos [15-17].

Para el secado del ají tabasco, se realizó el balance de energía para conocer las cantidades de calor que requiere para llevar a cabo el proceso y el porcentaje de pérdida de energía [18]. El proceso de deshidratación del ají tabasco empleando una temperatura de 50 °C y una velocidad de flujo de aire de 0,852 l/s tuvo un porcentaje de eficiencia de un 76 %. Esta es una eficiencia bastante aceptable, teniendo en cuenta que el secado por lote es una operación relativamente costosa [19], además, al momento de sacar y cargar nuevamente la muestra para pesarse, la temperatura del interior baja y debe calentarse hasta llegar a la temperatura de operación. Evidentemente, para un proceso en donde no se requiera pesar el producto en intervalos de tiempo, esta eficiencia sería mayor.

4. CONCLUSIONES

- Después de evaluar el proceso de deshidratación del ají tabasco con diferentes temperaturas y velocidades de flujos de aire, se encontró que a medida que se incrementa la temperatura de secado de la muestra, el tiempo de secado disminuye, pero a temperaturas superiores a 55 °C se presentan cambios desfavorables en el color de la muestra. Así mismo, para los procesos de deshidratación realizados con temperaturas moderadas, como es el caso de 40, 45 y 50 °C, el tiempo de secado de la muestra es mayor comparado con los procesos de temperaturas superiores, pero se disminuye el oscurecimiento del producto por efecto del calor absorbido. Por otra parte, se encontró que la velocidad de flujo del proceso es inversamente proporcional al tiempo de secado, por tanto a una velocidad de flujo menor la pérdida de humedad del producto tiende a ser constante.

- Finalmente, para desarrollar el proceso de secado del ají tabasco, empleando un flujo de aire caliente en un secador de bandejas, la temperatura y velocidad del aire más adecuada para ejecutar la deshidratación corresponde a una temperatura de 50 °C y una velocidad de aire de 0,852 L/s, con lo cual se obtuvo un producto con buenas características organolépticas y se produjo un secado más estable.

REFERENCIAS

[1] J. Salas, P. García and J. Sánchez, La alimentación y la nutrición a través de la historia. España: Editorial Glosa, 2005, pp 17-34. [ Links ]

[2] R. Granados, Química avanzada Nuffield. Ciencia de la alimentación. España: Reverté S.A., 1984, pp 67-106. [ Links ]

[3] S. Edwards, I. da Costa Rocha, E. Williamson and M. Heinrich, Phytopharmacy: An Evidence-Based Guide to Herbal Medicinal Products. UK: John Wiley & Sons, 2015, pp. 103-105. [ Links ]

[4] S. Liu, W. Li, Y. Wu, C. Chen, and J. Lei, "De novo transcriptome assembly in chili pepper (Capsicum frutescens) to identify genes involved in the biosynthesis of capsaicinoids", PloS one, 8 (1), 2013, e48156. [ Links ]

[5] P. L. Nascimento, T. C, Nascimento, N. S. Ramos, G. R. Silva, J. E. Gomes, R. E Falcao, and T. Silva, "Quantification, antioxidant and antimicrobial activity of phenolics isolated from different extracts of Capsicum frutescens (Pimenta Malagueta)", Molecules, 19 (4), 5434-5447, 2014. [ Links ]

[6] S. Bijttebier, K. Zhani, E. D'Hondt, B. Noten, N. Hermans, S. Apers, and S. Voorspoels, "Generic characterization of apolar metabolites in red chili peppers (Capsicum frutescens L.) by orbitrap mass spectrometry", Journal of Agricultural and Food Chemistry, 62 (20), 4812-4831, 2014. [ Links ]

[7] P. Santos, A. C. Aguiar, G. F. Barbero, C. A. Rezende, and J. Martínez, "Supercritical carbon dioxide extraction of capsaicinoids from malagueta pepper (Capsicum frutescens L.) assisted by ultrasound", Ultrasonic sonochemistry, 22, 78-88, 2015. [ Links ]

[8] J. Restrepo, R. Sánchez, E. Gómez, Anuario estadístico de frutas y hortalizas 2007-2011 y sus calendarios de siembras y cosechas. Colombia: JL Impresores LTDA., 2012, pp 189-192. [ Links ]

[9] R. Treybal, Operaciones de transferencia de masa, Segunda edición. Estados Unidos de América: McGraw Hill, 1988, pp 723-758. [ Links ]

[10] J. Bello, Ciencia Bromatológica: Principios generales de los alimentos. España: Ediciones Díaz de Santos, 2000, pp 433-450. [ Links ]

[11] P.F. Maupoey, A.M.A. Grau, A.M.A. Sorolla, J.M.B. Baviera, Introducción al secado de los alimentos por aire caliente. España: Ed. Univ. Politécnica de Valencia, 2001, pp 12-160. [ Links ]

[12] A. González, "Obtención de un polvo de ají dulce (Capsicum chinense) producido mediante deshidratación por aire forzado", Revista científica UDO agrícola, 8, 118-126, 2008. [ Links ]

[13] D. Himmelblau, Principios y cálculos básicos de la ingeniería química. México D.F.: Compañía editorial continental S.A., 1977, pp 388-489. [ Links ]

[14] F. Longo, Química general. Bogotá: McGraw Hill, 1995, pp 193-202. [ Links ]

[15] N. MacManus, A.S. Ogunlowo, and O.J. Olunkunle, "Cococa Bean (Theobroma cacao L.) Drying Kinetics", Chilean Journal of Agricultural Research, 70, 633-639, 2010. [ Links ]

[16] A. Calín-Sánchez, A. Figiel, A. Wojdylo, M. Szarycz, A. A. Carbonell-Barrachina, "Drying of Garlic Slices Using Convective Pre-drying and Vacuum-Microwave Finishing Drying: Kinetics, Energy Consumption, and Quality Studies", Food and Bioprocess Technology, 7, 398-408, 2014. [ Links ]

[17] A. Calín-Sanchez, A. Figiel, M. Szarycz, K. Lech, N. Nuncio-Jáuregui, A. A. Carbonell-Barrachina, "Drying Kinetics and Energy Consumption in the Dehydration of Pomegranate (Púnica granatum L.) Arils and Rind", Food and Bioprocess Technology, 7, 2071-2083, 2014. [ Links ]

[18] J. Rosemberg, L. Epstein, Química general. Bogotá: McGraw Hill. 2009, pp. 96-101. [ Links ]

[19] N. Palmetti, Nutrición vitalizante. Séptima edición. Argentina: Edición del autor, 2013, pp 83-102. [ Links ]