1. INTRODUCCIÓN

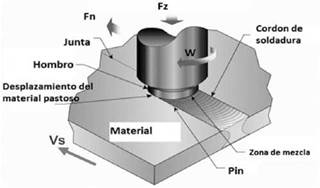

El proceso de Soldadura por Fricción-Agitación (SFA), es uno de los desarrollos más importantes que se ha dado en las últimas décadas en los procesos de unión. En este se obtienen juntas soldadas en estado sólido, actuando la fricción y agitación como fuentes de energía y método de unión [1]. Además de su bajo impacto al medio ambiente, bajo aporte térmico y alta eficiencia energética, éste presenta múltiples ventajas sobre los procesos tradicionales por fusión, tales como, ausencia de problemas por solidificación, capacidad de soldar materiales disímiles, bajos niveles de distorsión, juntas con excelente resistencia a la tracción y fatiga [1,2]. El proceso de soldadura por fricción agitación usa una herramienta no consumible que consta de dos partes importante, el hombro y un pin. Las placas a unir no requieren preparación especial previa y la junta se realiza cuando la herramienta girando a una determinada velocidad rotacional penetra la unión de las placas, actuando una fuerza axial (Fz), la cual es mantenida durante todo el proceso con posibilidad de control. Cuando el hombro toca la superficie de las placas, entonces se suministra una velocidad lineal o de soldadura (vs) que hace avanzar la herramienta mientras gira, para conformar finalmente el cordón de soldadura en estado sólido, como se muestra en la figura 1[3]. Actualmente este proceso se usa para la unión de aluminios y aleaciones de bajo punto de fusión de industrias como la automotriz, aeroespacial y naval [4].

El desarrollo de máquinas especializadas para aplicación del proceso SFA fue posterior a su invención [1]. No obstante, con el desarrollo del proceso, la implementación de nuevas geometrías de herramientas y el incremento de espesores y longitudes de soldadura, se hizo recurrente el uso de máquinas herramientas especializadas. Estas máquinas permiten un mejor control durante el proceso ya que, durante la operación se desarrollan fuerzas relativamente altas, siendo una característica exigida a la máquina herramienta su alta la rigidez estructural [5]. De acuerdo a lo anterior, y por su principio de funcionamiento, la fresadora es la máquina herramienta más apropiada para ser acondicionada para llevar a cabo el proceso SFA [1, 2, 4].

El interés por la adaptación de fresadoras para realizar el proceso SFAy el uso de dispositivos para su caracterización es relativamente nuevo. Varios autores han trabajado al respecto de este tema, incluyendo el estudio de las fuerzas que intervienen durante su operación. Murillo [6] diseñó e implementó un dispositivo basado en galgas extensiométricas para medir fuerzas y así evaluar el proceso SFA en una fresadora universal Cervinia 2ST. En este trabajo el autor evaluó la influencia de la velocidad de avance y de rotación de la herramienta en las propiedades mecánicas de placas de aluminio AA6061-T6. Los resultados evidenciaron que la eficiencia de la junta aumentó con la velocidad de avance, manteniendo constante la velocidad de rotación, obteniendo eficiencias de 84%, mientras que las fuerzas experimentadas durante el proceso no variaron. Haciendo uso de un dispositivo basado en galgas extensiométricas, Velandia [7] estudió los efectos de la fuerza axial sobre la resistencia mecánica de juntas soldadas por fricción-agitación. En este trabajo fue observado que, al mantener constante la velocidad de rotación de la herramienta y variando tanto la velocidad de avance como la carga axial, existe una relación entre estas variables que determina la adecuada resistencia a la tracción de la junta. Al aumentar la velocidad de avance y la carga axial se aumenta la resistencia mecánica de la junta. Ulyses [8] desarrolló un modelo visco-plástico en tres dimensiones del proceso FSA, encontrando que la magnitud de la fuerza actuante sobre el pin aumenta con el incremento de la velocidad de la soldadura o velocidad translacional de la herramienta y disminuye con el incremento de la velocidad rotacional.

La determinación de fuerzas axial (FZ) y horizontal (Fn) es de suma importancia junto al torque durante el proceso de soldadura por fricción-agitación para determinar el consumo energético y de esta manera dimensionar tamaño de máquinas y motores, además de establecer ventajas o desventajas de la SFA frente a procesos convencionales. Por tal motivo, en este trabajo se desarrolla el análisis del comportamiento de las deformaciones de un dispositivo electromecánico de medición de fuerzas axiales y horizontales durante el proceso de soldadura por fricción-agitación (SFA), detallándose la metodología del diseño mecánico del dispositivo y su fabricación [9-12]. Se realizó simulación computacional de las deformaciones y los esfuerzos involucrados durante la operación usando técnicas de elementos finitos y se seleccionan con base en estos resultados las galgas extensiométricas que, adecuadamente implementadas junto con las ecuaciones de deformación, suministrarán los valores de fuerzas en tiempo real del proceso SFA.

METODOLOGÍA

2.1. Diseño del dispositivo

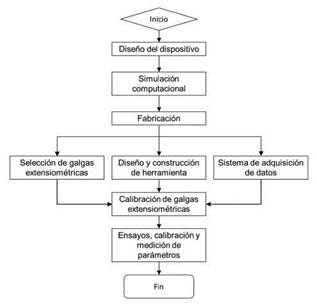

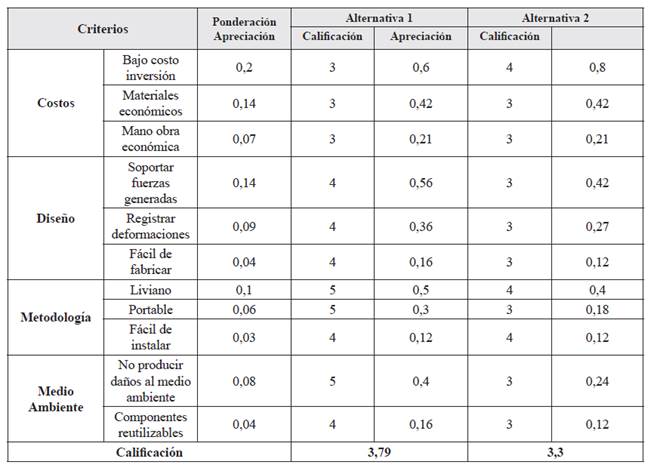

Un flujograma del método utilizado para el desarrollo general de este trabajo se muestra en la figura 2. Para el diseño del dispositivo, se establecen los requerimientos con base en criterios técnicos, económicos, ambientales y ergonómicos. Posteriormente se realiza el diseño conceptual y las alternativas se evalúan mediante el método de análisis de valor, la ponderación de los criterios y se aplica el concepto de variable apareada. El diseño del dispositivo se lleva a cabo con la teoría de diseño para cargas estáticas del esfuerzo cortante máximo utilizando el software ANSYS(r) [10].

Para el análisis estático se parte de las fuerzas generadas por el proceso de soldadura. Se ha tenido en cuenta la fuerza normal (del hombro de la herramienta) FZ y la fuerza de arrastre (por el movimiento relativo herramienta-pieza a soldar) FN, con las cuales se elaboran los diagramas de cuerpo libre de los elementos que conforman el dispositivo. Mediante las condiciones de equilibrio estático se determinan las fuerzas que actúan sobre cada uno de los elementos del sistema, el valor de los momentos que actúan en los puntos donde se desean colocar las galgas extensiométricas. Con la información anterior se definen las ecuaciones de esfuerzos y deformaciones que gobiernan las deformaciones en el dispositivo en función de las cargas. La selección de los materiales para la construcción del dispositivo se apoya en el análisis de elementos finitos. El diseño final será establecido con las dimensiones del dispositivo, las cuales permitirán el cálculo de esfuerzos y del factor de seguridad.

2.2. Selección de galgas

Se seleccionarán las galgas extensiométricas del dispositivo en función de los intervalos de deformación admisibles. Los requerimientos serán establecidos, mediante el análisis de elementos finitos utilizando el software ANSYS(r) a través de la determinación de las máximas deformaciones que se dan en los puntos de aplicación de cargas. Para la toma de datos experimentales se utiliza un dispositivo de adquisición de datos inalámbrico National Instrument NI-cDAQ-9188, acoplado a las galgas extensiométricas [11]. Las condiciones o requerimientos a tener en cuenta para la selección de las galgas extensiométricas son la temperatura de trabajo, el grado y tipo de deformación a medir, así como el tipo de carga.

2.3. Simulación por elementos finitos

Por medio del software ANSYS(r) y utilizando la herramienta para análisis transitorio de estructuras se realizó la simulación por elementos finitos. Se ha usado un mallado volumétrico con elementos tetragonal y hexagonal para obtener paremetrización eficiente de las variables de respuesta del sistema, utilizando un criterio de convergencia de 1E-4, el cual se establece para control de los residuales de la solución numérica.

2.4. Desarrollo de las soldaduras sobre el dispositivo

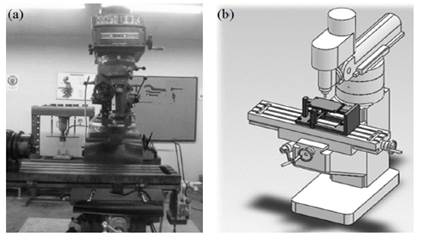

La máquina fresadora utilizada se muestra en la figura 3 y las características de la misma se detallan en la tabla 1.

Tabla 1 Características de la máquina fresadora.

| Velocidad de Rotación Máxima | 2600 RPM |

| Intervalo de Fuerza Vertical | 20-50 kN |

| Giro de Cabezal Vertical | 180° |

| Carrera Vertical de la Mesa | 250mm |

| Carrera Transversal de la Mesa | 310mm |

| Carrera Longitudinal de la Mesa | 800mm |

| Potencia del Motor | 3 HP |

| N° de Ranuras en T | 3 |

| Espacio en T | 4,71cm |

| Longitud horizontal de la Mesa | 126,8cm |

| Ancho horizontal de la Mesa | 25,38cm |

3. RESULTADOS Y DISCUSIÓN

3.1 Diseño del dispositivo

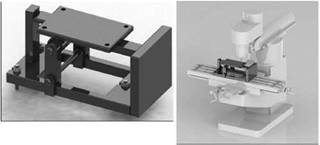

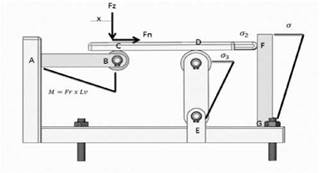

La mesa de la fresadora soporta cargas de la herramienta en la dirección axial z debido a la presión ejercida por el hombro, en x debido al arrastre del metal por parte del pin en la dirección de la soldadura y se genera un momento de torsión alrededor del eje z por la fricción de rotación entre el hombro y la junta. Los requerimientos de diseño del dispositivo son los siguientes: (I) Costos. Bajos costos de inversión, materiales económicos y fabricación económica. (II) Diseño. Fácil de fabricar, soportar cargas del proceso y permitir medir las deformaciones. (III) Metodología. Portable, liviano y fácil de instalar. (IV) Medio Ambiente. No producir daño al medio ambiente y componentes reutilizables. De acuerdo con los resultados de un trabajo previo [12], para el diseño conceptual, se generaron dos alternativas, las cuales se evaluaron teniendo en cuenta los criterios de costo, logística, diseño y medio ambiente. En la tabla 2 se muestra la evaluación de las alternativas y en la figura 4 el esquema del sistema seleccionado.

3.2 Análisis estático

En la figura 5 se muestra una vista general del dispositivo, cuyos elementos principales son: viga horizontal AB, viga vertical FG y lámina soporte C-D-F. Para el diseño del dispositivo se consideran las fuerzas FZ y FN de 7000 N y 4900 N, respectivamente, los cuales corresponden a valores promedio durante la soldadura de placas de aluminio comercialmente puro de 6mm de espesor [11].

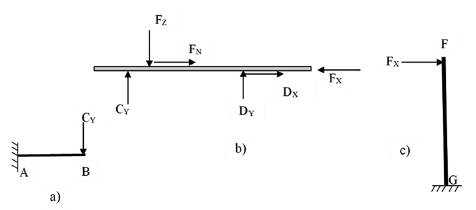

En la figura 6 se muestra el diagrama de cuerpo libre para cada uno de los elementos principales.

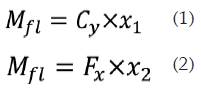

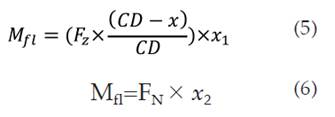

El cálculo de los momentos flectores Mfl para la viga horizontal AB y la viga vertical FG, de acuerdo a los diagramas de cuerpo libre, se expresa en las ecuaciones (1) y (2), respectivamente.

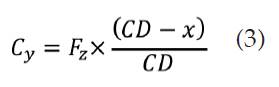

Donde x 1 y x2 representan la distancia medida desde el punto de aplicación de la carga Cy y Fx, hasta el punto de ubicación de la galga, respectivamente. De acuerdo al diagrama de cuerpo libre, la relación entre las cargas Cy y Fz está dada por la ecuación (3).

Donde x es la distancia medida desde el punto C al punto de aplicación de FZ. Si se considera muy pequeña la deformación en DE, entonces la aproximación de la ecuación (4), es cierta y se considera la reacción en D x nula.

Sustituyendo las ecuaciones (3) y (4) en las ecuaciones (1) y (2), se obtienen las expresiones (5) y (6), de los momentos flectores M fl para las vigas AB y FG, respectivamente.

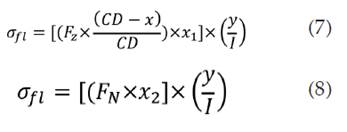

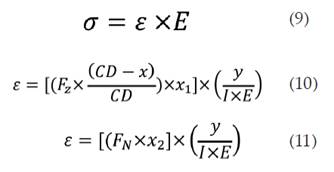

El esfuerzo de flexión para las vigas AB y FG está dado por las expresiones (7) y (8), respectivamente.

De acuerdo con la expresión de la ley de Hook (9) Donde, e, es la deformación unitaria del material y E es el Módulo de Young, y sustituyendo esta expresión en las ecuaciones (7) y (8), se obtienen las expresiones (10) y (11) de la deformación para las vigas AB y FG, respectivamente.

3.2 Simulación por elementos finitos

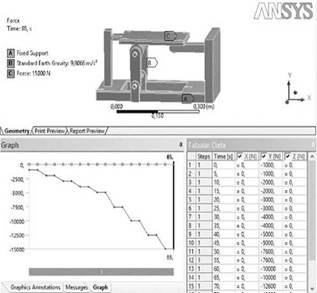

El diseño conceptual del sistema de dispositivo de cargas mostrado en la figura 4, fue ensamblado en lenguaje CAD. Para la simulación por elementos finitos se fijaron las condiciones de frontera mostradas en la figura 7, las cuales fueron usadas para la comparación numérica experimental de los parámetros de deformación unitaria suponiendo la aplicación de una carga que varía en el tiempo con valores entre 0 hasta 15000 N. Se ha impuesto una carga máxima de 15kN en la placa que sostiene a las placas de soldaduras (señalado como C), se ha dejado bajo la acción de la gravedad los brazos sostenedores de la placa antes mencionadas (señalado como B) y se ha establecido como empotrado o fijo todo el soporte que contienen las vigas analizadas (señalado como A).

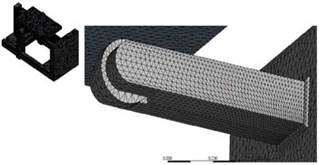

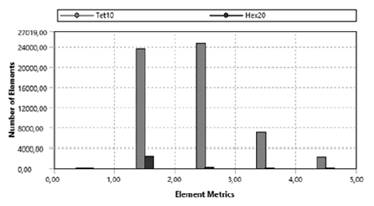

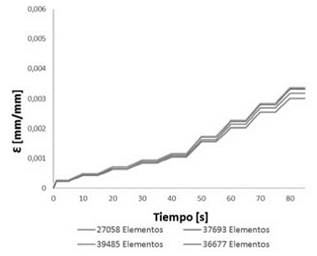

El mallado volumétrico del sistema se muestra en la figura 8. Se realizaron simulaciones variando el número de elementos y nodos en el mallado volumétrico garantizando en cada mallado un tamaño de elementos eficientes para la realización de independencia de mallado y de salto de tiempo. Como se muestran en las figuras 9 y 10 de calidad de mallado e independencia de malla, respectivamente.

A partir de la figura 10, que muestra la representación en calidad de malla se puede observar que los tamaños de elementos implementados para la realización del mallado volumétrico se encuentran en los estándares de buena calidad, manteniendo la mayor cantidad de elementos en intervalos de 1,5 mm para las zonas de interés hasta un margen de 4,5 mm para las zonas externas.

El análisis de la independencia de malla muestra que al realizar un mallado volumétrico utilizando 36677 elementos o superiores se produce suficiente calidad del mallado obteniéndose resultados confiables. Para efecto del análisis experimental de las reacciones en el dispositivo, se seleccionan cinco puntos de aplicación de la carga vertical FZ, mediante un experimento independiente a manera de calibración. Se usó una máquina de tracción en modo bypass para aplicar fuerza constante durante un tiempo determinado en cada punto seleccionado. Las posiciones de la evaluación de la deformación se muestran en la figura 11.

En la figura 12 se muestran las deformaciones unitarias para la viga AB. Para diferentes valores de fuerza vertical Fz se determinan las deformaciones, con lo cual se obtiene un gráfico del comportamiento de las deformaciones en función de la distancia y la fuerza, de tal manera que se obtienen valores de deformación mínima y máxima, datos que sirven de insumo para seleccionar el intervalo de trabajo de las galgas extensiométricas.

A partir de los datos anteriormente obtenidos, se ha establecido que la ubicación de la galga en el elemento AB será de 3,35 cm medido desde el empotramiento como se muestra en la figura 13. Similar resultado se ha obtenido para el elemento FG.

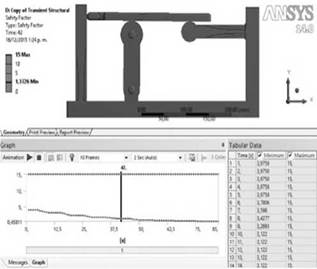

Finalmente, en la figura 14 se muestra el cálculo del factor de seguridad para el dispositivo para la carga vertical FZ. De acuerdo con los resultados provenientes de la simulación por elementos finitos, se obtiene un factor de seguridad mínimo de 1,4 y máximo de 15, aproximadamente.

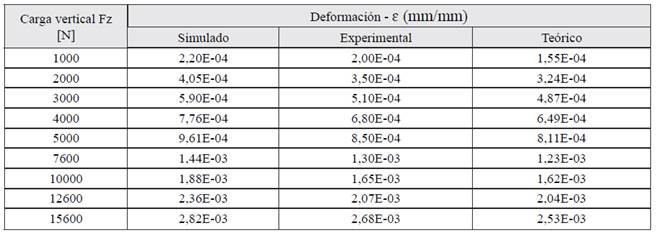

En la tabla 3 se resume de forma comparativa los resultados de las deformaciones obtenidas a partir de la simulación por elementos finitos (numérico), por mediciones experimentales con galgas durante la aplicación de cargas (experimental) y las calculadas por las ecuaciones (10) y (11) (teórico). A partir de los resultados obtenidos se observan que al aplicar valores de fuerza normal Fz entre 1000 N y 15600 N, se generan deformaciones entre 3,19x10-10 y 3,34x1fi3 mm/mm. Con base en estos resultados se seleccionan los materiales de construcción y las galgas extensiométricas.

3.2 Selección de materiales

Teniendo en cuenta los esfuerzos a que están sometidas cada una de las partes del dispositivo, las deformaciones y los factores de seguridad obtenidos por la simulación, se preseleccionaron tres materiales para la construcción del dispositivo, ellos son los aceros ASTM A36, AISI/SAE 1045 y AISI/SAE 4140. Los criterios que se tuvieron en cuenta fueron, la mayor resistencia mecánica posible, el más alto factor de seguridad, las cargas debidas a los momentos flectores y el menor costo posible. De acuerdo a lo anterior, para la lámina soporte se escogió el acero 1045 y para los soportes, horizontal y vertical, acero 4140, mientras que el cuerpo del dispositivo se escogió en acero ASTM A36.

3.5. Selección de galgas

De acuerdo con la figura 5, las galgas extensiométricas se ubican en las vigas AB y FG, sobre las superficies interna e inferior, respectivamente. Mediante estas galgas se miden las deformaciones axiales (y por lo tanto indirectamente las fuerzas) que sufren los soportes. Para la selección de las galgas se tuvieron en cuenta los siguientes criterios: la más alta temperatura de trabajo (hasta 100°C), el mayor intervalo de deformaciones (1,0x10-12 a 1,0x10-2), medición de deformaciones uniaxiales, tipos de carga con comportamiento estático.

La galga para el elemento AB está ubicada a 3,35 cm del empotramiento con el soporte del dispositivo. Las galgas seleccionadas son de tipo constatan por tener una sensibilidad alta a la deformación (factor de galga alto), sensibilidad a la temperatura baja y el coeficiente de expansión térmica medio. El soporte fue seleccionado de poliamida, por ser resistente y flexible, útil para soportar temperaturas entre -195°C a 175°C, permitiendo grandes deformaciones y se pueden utilizar en análisis estáticos o dinámicos. Teniendo en cuenta lo anterior, el valor de los porcentajes de error promedio experimental-teórico y el experimental- numérico son 7,27% y 5,06%, respectivamente.

4. CONCLUSIONES

En este trabajo se ha desarrollado de manera exitosa una metodología teórico-experimental basada en elementos finitos para el estudio de las deformaciones en un dispositivo diseñado para la medición de fuerzas durante la soldadura por fricción-agitación.

Para la aplicación de la metodología es necesario conocer detalles de diseño del dispositivo y de funcionamiento de la máquina que suministra las variables y los parámetros para el desarrollo de la soldadura por fricción-agitación.

De acuerdo con los resultados obtenidos en este trabajo para el dispositivo de medición de fuerzas durante la soldadura por fricción-agitación, cuando la fuerza axial está en un intervalo entre 0 a 15kN se obtienen deformaciones unitarias en un intervalo entre un mínimo de 3,19x10-10 y un máximo de 3,34x10-3

Para medir estas deformaciones se han seleccionado galgas extensiométricas uniaxiales del tipo Constantan(r), con soporte de poliamida. El porcentaje de error promedio al comparar las medidas experimental-teórico y experimental- numérico fueron de 7,3% y 5,06%, respectivamente.