1. INTRODUCCIÓN

Las aplicaciones de la energía de microondas han sido ampliamente estudiadas en las últimas décadas en un amplio espectro, donde los resultados reportan una exitosa mejora en los resultados de los experimentos con respecto a los métodos convencionales. La mayoría de los estudios llevados a cabo con energía de microondas se han centrado principalmente en su capacidad de calentamiento debido a la transferencia directa hacia el material que permite un calentamiento rápido y volumétrica de la muestra, mientras evita complicaciones como los amplios gradientes de temperatura entre la superficie y el interior tal como se presenta en los métodos convencionales1.

El calentamiento volumétrico de las muestras va acompañado por la capacidad de la energía de microondas para penetrar el interior de la muestra e inducir un calentamiento más profundo en la muestra. Lo anterior se debe a que la energía de microondas a través de los campos eléctricos y magnéticos influye en las muestras, las moléculas polares e iónicas presentes tratan de alinearse con el campo eléctrico oscilante, lo que genera calor por fricción debido a que los gradientes iónicos cambian constantemente y las partículas colisionan 2.

La capacidad de los materiales para responder a los campos de electromagnéticos del orden de las microondas depende de su constante dieléctrica; lo que hace efectivo el calentamiento selectivo de muestras heterogéneas con componentes que poseen diferentes valores de esta propiedad física, provocando un incremento de la velocidad de calentamiento 3,4.

Entre las aplicaciones industriales que se describen a continuación se encuentra el secado 5, la pasteurización, la cocción, procesos que generan cambios físicos en materiales, la sinterización de cerámicos, el curado, catálisis de reacciones, regeneración de materiales, etc.

La fresa es atractiva al consumidor por sus características sensoriales y nutricionales, pero su alto contenido de humedad la hace una fruta muy susceptible al deterioro por microorganismos 6, llegando a tener una vida útil a condiciones ambientales alrededor de 2 a 3 días después de la cosecha 7. La industria agroalimentaria aplica tecnologías como la liofilización para obetner alimentos en polvo de gran calidad adicionando solutos como goma arábiga o maltodextrina 8. Estudios de secado sin adicion de solutos se han realizado para la fresa en horno a 45°C con aire a 6 m/s reportando que es posible secar muestras de 89% de humedad hasta que contengan un 8% en 5 horas de operación manteniendo un sabor agradable 9.

El secado por convección es un método ampliamente utilizado para aumentar la vida útil de un gran número de alimentos con contenidos en humedad superiores al 80%, como es el caso de hortalizas y frutas. No obstante, dependiendo de las condiciones del proceso pueden producirse cambios físicos, químicos y físicoquímicos en los constituyentes de los productos deshidratados, alterándose consecuentemente su calidad. Con la finalidad de reducir la pérdida de compuestos nutritivos y bioactivos se están estudiando métodos emergentes de procesado, entre ellos el secado asistido con ultrasonido. En general, se ha visto que los ultrasonidos de potencia incrementan la velocidad de secado, siendo mayor el efecto cuando se aplican velocidades de aire inferiores a 5 m/s y bajas temperaturas de proceso como lo describe Riera et al. (2011). En un estudio aplicando ultrasonido de potencia al secado convectivo de fresas se encontró que hay incrementos significativos en la capacidad de rehidratación en función de la potencia de radiación (0, 30 y 60W) en el secado a 313K, lo cual no se evidenció a 343K. Además, se logró una elevada retención de la vitamina C contenida 10.

La comparación de diferentes técnicas de secado como pretratamiento para la obtención de hojuelas de mango fue realizada evaluando los cambios originados en cuanto a la pérdida de color y otros atributos sensoriales, la pérdida de carotenoides y el tiempo de procesamiento. Dicho estudio arrojó que el pretratamiento de deshidratación osmótica (solución de sacarosa de 65°Brix por 60 min y temperatura entre 37- 40°C) combinado con microondas (560W durante 7 min a una frecuencia de 2450MHz) arroja una extracción porcentual de humedad en las hojuelas mucho mayor reduciendo los tiempos de secado al sol y en estufa. De igual forma, reducir los tiempos de exposición favorece el mantenimiento de las caracteristicas organolepticas de las hojuelas de mango 11.

Sin embargo, no se han reportado estudios de secado de fresa en horno microondas tipo túnel con banda transportadora continua de alta potencia (10kW) como se presenta en este estudio donde se evalúa la tasa de secado y el rendimiento energético a lo largo del proceso.

La determinación de las condiciones de operación para el secado de frutas es de vital importancia ya que estas influyen en la estructura, color y propiedades fisicoquímicas en la deshidratación y rehidratación. En el estudio de Contreras (2006) se estudió la influencia de la temperatura del aire de secado de la aplicación de microondas y el pretratamiento de impregnación a vacío o deshidratación osmótica. En dicho estudio se encontró que la aplicación de microondas al secado por aire caliente provoca una disminución del tiempo de proceso y lleva asociado un cambio mayor de la solubilidad de las pectinas y mayores temperaturas con respecto al secado con aire seco a 50°C en muestras de manzana y fresa. Así mismo se induce a un aumento de la luminosidad de la fresa asociado a la disminución de antocianinas 12.

1.1 Secado asistido por microondas

La naturaleza de la energía de microondas para calentar selectivamente materiales dieléctricos hace evidente su uso en el secado de materiales. La mayoría de las investigaciones en esta aplicación se centran en la preservación de los alimentos como las pastas, frutas, verduras y aperitivos salados a través de la deshidratación 13-15.

En estos procesos se ha encontrado que el secado asistido por microondas ofrece ventajas sobre los secadores convencionales de aire caliente, tales como: los tiempos de secado más cortos, el aumento de la eficiencia energética y el potencial de la reducción del tamaño de los equipos de secado requeridos 13. De igual forma, se hace interesante y aún más eficaz la combinación con procesos convencionales como el secado con aire caliente 14. Sin embargo, es necesario realizar pruebas experimentales para definir los rangos de operación y el suministro adecuado de la radiación con microondas.

La deshidratación de frutas y verduras es un proceso muy conveniente para optimizar la vida útil, manteniendo el valor nutritivo y la calidad. Las características comúnmente elegidas para rechazar el secado asistido por microondas de frutas y verduras son generalmente el tiempo de secado y la calidad del producto seco (textura, dureza, color de la superficie, la concentración de vitaminas, la capacidad de rehidratación, y lo más importante, el sabor). Un sistema de secado por microondas automático y continuo fue empleado por Li, et al. (2010), para controlar la temperatura de la muestra y medir la masa de muestras durante el secado de manzana. El estudio se llevó a cabo empleando tres temperaturas de secado (348, 338, 328K). Se encontró que este método de automatización asegura un mejor control de temperatura y un menor consumo de energía 14.

Una investigación sobre el uso potencial de secado asistido por microondas de aperitivos salados estudia la eficacia del proceso y la calidad del producto en comparación con métodos convencionales. Muchos investigadores encontraron que el uso de muestras pre-deshidratadas mejora la eficiencia global del proceso, lo que indica que el contenido inicial de humedad es un factor que influye en los procesos de secado asistido por microondas y puede afectar la calidad del producto seco 15. Otro resultado interesante fue la calidad del producto, que consiste en ser aún más seco y uniforme a través de toda la muestra; lo anterior se logró cuando hubo períodos de descanso durante el tiempo de procesamiento de microondas.

Zhang et al. (2007), obtuvieron una calidad uniforme del producto cuando se utiliza un intervalo de un minuto durante el tiempo del calentamiento por microondas; es decir, 12 segundos de irradiación, un minuto de descanso en el horno, y posteriormente un nuevo encendido de irradiación durante 12 segundos. Se sugirió que estas condiciones de funcionamiento eliminan los gradientes de temperatura a lo largo de la muestra 16.

Holtz, et al. (2010), estudiaron el comportamiento del secado, el cambio de la temperatura, la higroscopicidad, propiedades dieléctricas y el consumo específico de energía de materiales sólidos y porosos (colza, patata, pan y hormigón ligero) durante la exposición en un horno microondas por convección, debido a que estos presentan diferentes propiedades y presentan diferentes tasas de secado. Los resultados indican que una relación entre la profundidad de penetración de microondas y la actividad del agua de los materiales influían en el proceso. El secado de los materiales alimenticios estaba limitado por la combustión ya sea debido a la temperatura en la región higroscópica o debido al desarrollo de puntos calientes, posiblemente inducidos por la estructura del material 17.

2. METODOLOGÍA

Para el desarrollo de este trabajo se utilizó un horno capaz de suministrar una radiación microondas a una frecuencia de 2,45GHz con potencia de 10kW distribuidos en 12 magnetrones ubicados a lo largo y ancho de la cámara de secado. Dicha frecuencia es la característica para los procesos industriales que requieren adición de calor a materiales. Para el secado de la fresa, inicialmente se cortó la muestra en trozos de 1cm3 aproximadamente, luego se dispuso en bandejas de aluminio rectangulares (200 mm x 120 mm) asegurándose de no ubicar un trozo sobre otro. La masa de la fruta en cada bandeja fue de 400 g. Posteriormente, las bandejas se ubicaron en la cámara de secado registrando su peso cada 5 min durante 45 min. La prueba se dio por terminada una vez se llegó a una remoción aproximada del 80%, valor considerado como la humedad total contenida en la fresa. En cada intervalo se registró el consumo de energía, la temperatura alcanzada por la muestra utilizando un termómetro infrarrojo, la humedad relativa y la temperatura ambiente.

La cámara de secado contiene supresores a cada lado con el objeto de prevenir fugas a densidades superiores de 5mW/cm2. Un extractor de aire para mantener refrigerados los equipos generadores de la radiación microondas, y un extractor de vapor en la cámara de secado que remueve el vapor generado durante el proceso en la cámara.

La perdida de humedad de la fresa (%H) se calculó empleando la ecuación 1 con los datos obtenidos en la medición del peso de las muestras al inicio de la prueba, en diferentes intervalos de tiempo y al final del proceso:

Donde, %H es el porcentaje de humedad, wi es la masa de la muestra al inicio del proceso en kg y wf es la masa de la muestra en un tiempo determinado en kg.

Para el cálculo del rendimiento del secado se calculó la diferencia en la perdida de peso en un intervalo de tiempo constante de 5 minutos y se dividió en el consumo energético registrado por el contador instalado para tal fin como se presenta en la ecuación 2.

Donde, r] es el rendimiento del secado en kg/kWh y E es la energía consumida en kWh.

3. RESULTADOS Y DISCUSIÓN

Durante la prueba la humedad relativa estuvo entre el 48 y 64 % y la temperatura ambiente entre 296 y 300K. Los datos obtenidos luego de la realización de las corridas experimentales se presentan en la tabla 1.

Tabla 1 Resultados experimentales.

| Tiempo (min) | Porcentaje de humedad perdida (%) | Temperatura (K) | kWh consumido | Rendimiento (kg/kWh) |

|---|---|---|---|---|

| 0 | 0,00 | 287 | 0,0 | 0,000 |

| 5 | 14,46 | 333 | 1,1 | 0,197 |

| 10 | 35,04 | 337 | 1,1 | 0,450 |

| 15 | 55,80 | 331 | 1,1 | 0,453 |

| 20 | 71,38 | 322 | 1,1 | 0,340 |

| 25 | 77,15 | 323 | 1,1 | 0,126 |

| 30 | 81,20 | 320 | 1,1 | 0,088 |

| 35 | 84,63 | 313 | 1,1 | 0,068 |

| 40 | 86,33 | 317 | 1,0 | 0,047 |

| 45 | 87,71 | 323 | 1,1 | 0,032 |

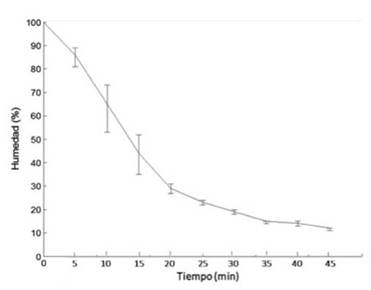

Con la información obtenida fue posible evaluar la homogeneidad del proceso a través de la cámara de secado, calcular el rendimiento energético del proceso, y construir las curvas de secado. En la figura 1 se presenta la pérdida de humedad de la fresa a través del tiempo para cada una de las bandejas introducidas en el horno microondas.

En la figura 1 se puede observar el porcentaje de humedad de las fresas a través del tiempo; en ella se nota como al inicio de la remoción de humedad se da de forma inmediata lo cual se debe a que el calentamiento con microondas se da en forma volumétrica e inmediatamente las moléculas polares contenidas en el material entran en contacto con la radiación microondas. Una velocidad de secado constante y alta se presentó hasta el minuto 20 donde se logró remover el 70% de la humedad contenida en la fresa y posteriormente se presenta una zona de remoción lenta debido a que la ausencia del agua que limita la absorción de la energía transportada por la radiación microondas y por consiguiente, se da un secado más lento. Por otra parte, se observa que la remoción de humedad es homogénea a lo largo de la cámara de secado y en todas se alcanza el mismo contenido de humedad final para el producto.

Así como lo reportó Wang en el 2013 en el estudio de la uniformidad del secado de lechuga por pulsos en horno microondas con vacío donde se lograba una reducción del tiempo de procesamiento en un 50% comparado con el secador microondas convencional. Además, se logra reducir la decoloración de las hojas de lechuga y se presenta alta capacidad de rehidratación y dureza después de la rehidratación 18.

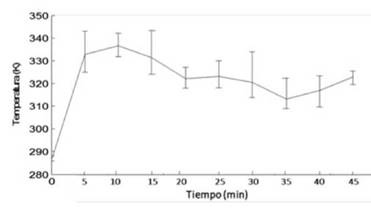

En la figura 2 se presenta la temperatura alcanzada en cada una de las bandejas durante el proceso de secado con microondas.

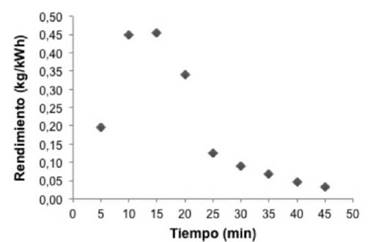

En la figura 2 se puede observar que la temperatura de las fresas se incrementa rápidamente hasta alrededor de 333K donde se mantiene hasta el minuto 15 donde empieza a decaer hasta alrededor de 323K donde se mantiene hasta finalizar la prueba. Lo anterior se presenta debido a que el contenido de humedad en el producto es quien determina la capacidad de absorción de la energía transportada por la radiación microondas, los fenómenos convectivos, difusivos y la porosidad dominan la disipación del calor trayendo como consecuencia la curva presentada anteriormente. El rendimiento fue calculado en términos de los kilogramos de agua total evaporada en cada intervalo de tiempo con respecto al consumo de energía eléctrica y se muestra en la figura 3.

La figura 3 presenta que el mayor aprovechamiento de la energía se obtiene entre el minuto 5 y 20 donde el rendimiento es entre 0,3 y 0,45kg/kWh. Lo anterior sustenta que hasta 20 minutos es la zona favorable para realizar un secado efectivo con microondas.

4. CONCLUSIONES

El agua es el componente mayoritario en la fresa y aplicando una radiación microondas, con una potencia de 10kW a 2,45GHz durante 45 minutos, sobre trozos de estas es posible reducir en un 85% el peso de la muestra removiendo el agua contenida. La temperatura alcanza un valor alrededor de 335K durante los primeros 15 minutos del proceso donde se remueve la mayor cantidad de agua (60%), posterior a esto la temperatura disminuye manteniéndose alrededor de los 320K. Lo anterior, se explica ya que, al remover el agua, la cantidad de compuestos absorbedores de la energía contenida en las ondas electromagnéticas se reducen presentando además la disminución del rendimiento energético para lograr el secado. En el proceso de secado se alcanzó rendimientos de 0,45 kilogramos de agua removida por cada kWh consumida el cual se reduce luego de los 15 minutos de operación en función de la perdida de humedad de la muestra.

Mediante la observación de los productos finales se notó diferencias sensoriales en los productos, tales como el brillo, dulzor, textura, entre otros, que afectan su calidad, estructura, color y son de gran interes para estudios posteriores.