1. INTRODUCCIÓN

El magnesio como material aeronáutico fue ampliamente usado en la década de los 50's y 60's para la fabricación de algunas partes de aeronaves, entre las cuales se encuentran helicópteros como los Sikorsky S-55 y S-56 (según designación de fábrica) 1) (2, en los cuales este material era usado para fabricar la mayoría de los paneles que conformaban la piel de la aeronave. Las altas vibraciones inherentes de aeronaves de ala rotatoria, anexado a una falta de investigación sobre aleaciones de magnesio y su rendimiento para aplicaciones aeronáuticas, llevaron a la desaparición paulatina del magnesio en aeronaves posteriores a éstas. Actualmente, algunos trabajos de investigación se han enfocado a optimizar los procesos de conformado de aleaciones de magnesio, apoyándose en los elementos finitos para optimizar los proceso de conformado, teniendo en cuenta las propiedades mecánicas y las temperaturas bajo las cuales de realizan las deformaciones durante la fabricación de elementos 3. Otros investigadores han usado herramientas computacionales para evaluar componentes del tren de aterrizaje de aeronaves cuando estos son fabricados usando aleaciones de magnesio con el fin de realizar reducciones significativas en el peso de las aeronaves 4.

Actualmente se ha dado gran importancia a mitigar la contaminación que genera la industria aeronáutica durante las operaciones cotidianas de aeronaves a nivel mundial 5,6,7. Debido a esto la Organización de Aviación Civil Internacional (OACI) en conjunto con diferentes organismos, han desarrollado estudios para determinar el impacto que genera la industria aeronáutica sobre la contaminación global 8. Esto a ha incentivado el desarrollo de nuevas tecnologías en materia de eficiencia de las aeronaves modernas para reducir sus niveles de contaminación 9. Una de las principales formas de aumentar la eficiencia de una aeronave es reduciendo su peso neto 10,11, ya que esto permite aumentar la carga paga de la aeronave u operar bajo los mismos parámetros de distancia y carga paga con un menor consumo de combustible.

Teniendo en cuenta que en la actualidad las aeronaves se fabrican principalmente en aleaciones de aluminio debido a su resistencia mecánica, ductilidad, formabilidad y baja densidad 12; continuamente se buscan materiales con una resistencia específica mayor que la del aluminio para producir piezas livianas que cumplan con los mismos requisitos estructurales. El magnesio, siendo más ligero que el aluminio, cuenta con propiedades mecánicas relativamente altas, lo que lo convierte en un metal que potencialmente podría reemplazar las aleaciones de aluminio en aplicaciones estructurales de aeronaves. Durante la segunda guerra mundial, el Mg era ampliamente utilizado en la industria aeronáutica; sin embargo, su uso decayó drásticamente debido a la falta de conocimiento de sus propiedades mecánicas y otros factores referentes a sus procesos de fabricación (10). En la actualidad, se han desarrollado nuevas tecnologías para la fabricación de aleaciones de Mg y se tienen caracterizadas un número importante de aleaciones, lo que ha permitido vislumbrar su futuro en muchos campos 13,14.

A nivel mecánico, las aleaciones de magnesio que se han venido desarrollando logran alcanzar esfuerzos de cedencia en un intervalo entre 160 MPa y 320 MPa empleando diferentes tratamientos térmicos diseñados para mejorar o modificar las propiedades mecánicas de las piezas o adicionando nuevos elementos de aleación que le confieren al material base un incremento de sus propiedades 15,16,17,18. Entretanto, las aleaciones de aluminio más empleadas en el campo aeronáutico pueden llegar a esfuerzos de cedencia en un rango entre 240 MPa y 570 MPa, dependiendo de los tratamientos térmicos aplicados y de los elementos aleantes contenidos en función de la aplicación para la cual se desee emplear la aleación de aluminio 19.

Nuevos desarrollos en aleaciones, procesos de manufactura y tratamientos térmicos del magnesio, plantean la posibilidad de emplearlo nuevamente en la industria aeronáutica. Para evaluar esta posibilidad, se partió de piezas seleccionadas de una aeronave, las cuales están sometidas a bajas cargas en operación normal como son las piezas semi-estructurales, es decir, que no comprometen la seguridad en vuelo y que no están sometidas a altos esfuerzos mecánicos. El helicóptero UH-60 está regido por la normativa FAR 29 de certificación estadounidense llamadas Regulaciones Federales de Aviación (FAR, por sus siglas en inglés), emitidas por la Administración Federal de Aviación (FAA, por sus siglas en inglés) 20. La norma establece estándares de confiabilidad y límites mínimos de carga que deben soportar las piezas seleccionadas para ser aceptadas en operación, por lo que también permiten definir las cargas que deben soportar las piezas de Mg para su implementación en la industria aeronáutica. Como norma general de la FAA, el mínimo factor de seguridad que se impone a componentes sometidos a esfuerzos es de 1.5. Teniendo los requisitos que deben cumplir las partes en operación, se emplearon las teorías de análisis de elementos estructurales contenidas en el módulo de análisis estructural de ANSYS para modelar las piezas seleccionadas bajo la acción de cargas de operación, sometiendo las piezas a esfuerzos debidos a cargas de tensión, compresión y flexión.

La pieza seleccionada fue evaluada en la aleación de aluminio original para determinar el estado de carga en operación normal, y luego se analizó en una aleación de Mg AZ31, a fin de verificar el cumplimiento de un factor de seguridad mínimo de 1.5 bajo las cargas típicas de operación. Dicha pieza fue modelada y simulada bajo la acción de las cargas críticas a las cuales podría estar sometida durante su funcionamiento. Luego, conservando la geometría de la pieza, y a partir de los diagramas de esfuerzo mecánico y del factor de seguridad obtenidos en la simulación, se determinó la factibilidad de fabricar el elemento utilizando una aleación de magnesio AZ31, una de las aleaciones de magnesio más comerciales y disponibles en la actualidad 21. Como resultado de esta simulación, se determinó la necesidad de realizar el rediseño geométrico de la pieza buscando reducir los puntos o zonas de concentración de esfuerzos y reducir la cantidad de material requerido para su fabricación, manteniendo los requisitos estructurales iniciales

2. METODOLOGÍA

Para el desarrollo del presente estudio se siguió la metodología de análisis preliminar planteada por el proyecto denominado InnMag Project, en el cual trabajaron conjuntamente la industria e investigadores de la academia 22. Dicho proyecto consideró diferentes aleaciones y procesos de manufactura aplicables al magnesio, considerándose un marco conceptual para la selección de posibles piezas a fabricar de algún componente interno de una aeronave civil hasta llegar a demostrar su factibilidad. El alcance del Innmag Project cubrió todas las etapas de producción sobre el material, desde la aleación, conformados y recubrimientos, hasta la obtención final de una pieza viable para su uso.

Se modelaron las piezas obtenidas en CAD, para posteriormente ingresar estas geometrías en ANSYS e iniciar el proceso de simulación. Se estimaron las cargas más críticas en operación con base en los requisitos de norma aplicables a la aeronave, los tipos de misiones que desempeña la misma y las funciones propias que debe desempeñar cada pieza dentro de la estructura o sistema al cual pertenece. Se llevaron a cabo las simulaciones teniendo en cuenta las condiciones definidas con anterioridad y empleando la aleación de aluminio originalmente usada para la fabricación de la pieza y luego cambiando a una aleación de magnesio AZ31.

Con base en los diagramas de esfuerzo que se obtuvieron bajo la acción de las cargas estimadas, se llevaron a cabo los análisis de las zonas de concentración de esfuerzos. Seguidamente, se analizaron los diagramas de factor de seguridad para evaluar si las piezas soportarían las cargas críticas de operación si se fabricaran directamente en la aleación de magnesio propuesta. Cuando el factor de seguridad no superaba un valor mínimo de 1.5 en algún punto de la geometría, se consideró que la pieza no era apta para su fabricación directa en aleaciones de magnesio sin antes rediseñarla, a fin de reducir los niveles de esfuerzo y mitigar las zonas de concentración de esfuerzos. Se repitió el proceso de simulación para la geometría rediseñada y se evaluaron nuevamente los diagramas obtenidos y el cambio de peso de la parte cuando se comprobaba que la utilización de la aleación de magnesio AZ31 como material de fabricación era factible.

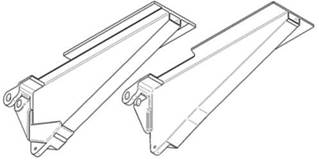

3. CASO DE ESTUDIO: PIE DE APOYO

El pie de apoyo es un elemento semi-estructural que hace parte del fuselaje de la aeronave y está ubicado a cada uno de sus costados como una ayuda para la realización de inspecciones y mantenimientos, especialmente a la planta motriz y el rotor. Este elemento esta acoplado al fuselaje mediante un pasador que le permite pivotar y rotar para desplegarse o guardarse. La pieza es un conjunto de láminas de aluminio 2024-T3 unidas para dar forma hueca al conjunto, otorgando así ligereza, pero con la suficiente resistencia para garantizar el soporte de las cargas relacionadas al operario y sus herramientas. En la tabla 1 se pueden resumir algunas propiedades de aleaciones de magnesio y aluminio usadas en la industria aeronáutica para la fabricación de piezas (UTS: Resistencia Mecánica y YS: Resistencia a la fluencia). Es importante aclarar, sin embargo, que la parametrización se realizó con base en la lista de materiales proporcionada en la base de datos del software ANSYS.

Tabla 1 Propiedades mecánicas de la aleación AZ31 y de la aleación de aluminio 2024 utilizado en la industria aeronáutica.

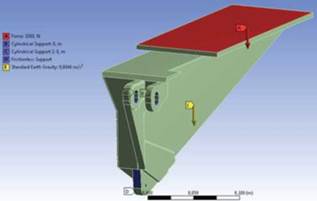

Las condiciones de carga que experimenta la pieza se presentan en la figura 1, donde se aplicó una condición de carga central en la superficie plana superior con un valor de 1500N equivalente al peso de una persona promedio con su respectivo equipo de mantenimiento (condición A). Se tiene presente también que la pieza esta soportada en sus puntos de anclaje mediante un pasador (condiciones B y C) y apoyada en su parte trasera inferior donde hace contacto sin fricción con la aeronave para prevenir rotación del soporte (condición D). Finalmente se consideró la carga debida al propio peso de la pieza por acción de la fuerza de gravedad (condición E).

Debido a las irregularidades geométricas del pie de apoyo, se generó mediante ANSYS una malla no estructurada con elementos poligonales con una restricción en tamaño de máximo de 1 milímetro, pero se definió durante la construcción de la malla, que se diera una transición suave de elementos grandes a pequeños para evitar problemas de convergencia durante la simulación, desarrollándose elementos con las siguientes características:

Oblicuidad promedio: 0,267338

Calidad de los elementos promedio: 0,81127

Relación de aspecto promedio: 1,92989

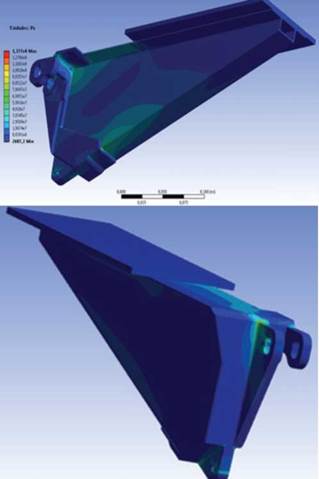

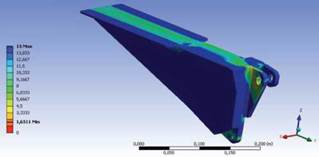

Con el fin de obtener las condiciones de esfuerzos, deformaciones, desplazamientos y factores de seguridad de la pieza original en operación, se empleó una aleación de aluminio 2024-T3 para la simulación. Se observaron puntos críticos de esfuerzo en el pie de apoyo, los cuales correspondían a las zonas donde se une el soporte de la conexión pinada a la estructura principal de la pieza y en la parte inferior de la pieza justo en el borde del refuerzo de la base de la misma (Figura 2). En dichos puntos los valores de esfuerzo se concentran, llegando incluso a 130 MPa.

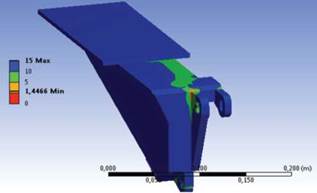

La simulación del pie de apoyo muestra un factor de seguridad apropiado (mayor a 1.5), evidenciando que éste puede soportar las cargas encontradas en operación. Pero al ser simulado en aleación de magnesio AZ31, se obtuvo un valor de factor de seguridad de 1.4466 que no cumple con el estándar mínimo de 1.5 requerido por las regulaciones aeronáuticas, lo que hace que esta pieza, desde el punto de vista técnico, no sea factible fabricarse en dicha aleación sin antes modificar la geometría de la pieza.

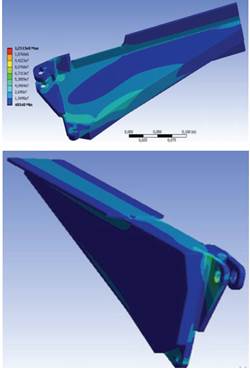

Con el fin de mejorar las propiedades mecánicas del pie de apoyo, se procedió a la modificación de sus características geométricas. El enfoque original durante el proceso de rediseño fue mejorar la distribución de la masa a lo largo del volumen de la pieza, reforzar los puntos críticos de concentración de esfuerzos y eliminar refuerzos adicionales innecesarios para reducir la masa de la pieza. Se aplicaron las mismas condiciones de carga que se determinaron para el pie de apoyo original, con el fin de obtener los estados de esfuerzos presentados en la figura 4.

Para el rediseño del pie de apoyo fueron reforzadas las zonas críticas donde se evidenció concentración de esfuerzos, de manera que la aleación de magnesio AZ31 soportara las cargas en estas secciones y cumpliera con un factor de seguridad mínimo de 1.5. A pesar de haber logrado elevar el factor de seguridad, se observa que los esfuerzos máximos que soportan las piezas alcanzan valores superiores a 120 MPa, lo cual sugiere que la pieza requiere un análisis de fatiga exhaustivo para evitar que esta pieza falle durante operación debido al rango de esfuerzos para el cual el magnesio empieza a presentar fenómenos de fatiga después de 105 ciclos (26). Al comparar la geometría rediseñada con la pieza original si se fabricara con magnesio AZ31, se encontró que el factor de seguridad mejoró desde un valor de 1.44 a 1.65 (figura 5), lo cual es suficiente cumplir con los requisitos de la regulación aeronáutica aplicable, validando la posibilidad de reemplazar el material de la pieza original. Al realizar el cambio de material de la geometría rediseñada, se logra obtener un peso final de 0.39911 kg, que corresponde a una reducción total de peso de 51.92% respecto a la pieza original. Los cambios en el peso de la pieza y el porcentaje de reducción total se pueden apreciar en la tabla 1, y en la figura 6 se puede apreciar la simplificación en el rediseño de la pieza, logrando reducción de espesores y eliminación de concentradores esfuerzos; generando una pieza más continua.

Figura 5 Factor de seguridad para la pieza rediseñada y simulada con Mg AZ31, vista superior trasera.

Tabla 2 Resumen de los pesos del pie de apoyo a lo largo de las etapas de rediseño.

| Etapa de proceso | Peso(kg) |

|---|---|

| Pieza original en aluminio | 0,83053 |

| Pieza rediseñada aluminio | 0,62685 |

| Pieza rediseñada magnesio | 0,39911 |

| % Reducción total de peso del rediseño en magnesio | 51,92% |

4. CONCLUSIONES

El análisis realizado muestra que es posible usar aleaciones de magnesio para reemplazar aleaciones de aluminio en aplicaciones semi-estructurales que se experimenten de bajos requisitos mecánicos, logrando reducir el peso y mejorado la eficiencia global de las aeronaves en que se utilicen. Un rediseño efectivo debe integrarse a la pieza de la forma más suave y menos invasiva posible, de forma que se optimice la distribución de material donde se concentran los esfuerzos dentro de la geometría.

El análisis de un mayor número de piezas podrá mostrar la viabilidad de usar aleaciones de magnesio, pero es necesario tener en cuenta como criterio de falla el comportamiento a fatiga y tener en cuenta fenómenos no lineales de distribución de carga sobre las piezas y mediciones de cargas durante operación de las piezas para mejorar la precisión de futuros estudios de reemplazo de piezas y garantizar desde diferentes puntos de vista la factibilidad de sustitución.

AGRADECIMIENTOS

Al proyecto "Desarrollo de aleaciones de magnesio con comportamiento superplástico para aplicaciones aeronáuticas y automotrices", Rad. 111B-04/13-18 financiado por Colciencias-UPB-UNAL. A la base militar CACOM 5 por facilitar el acceso a la aeronave y las piezas estudiadas.