1. INTRODUCCIÓN

Al nororiente del departamento Norte de Santander se encuentra ubicada la ciudad de Ocaña, en la cual funciona la empresa Ladrillera Ocaña, dedicada a la fabricación de bloques cerámicos H10 para mampostería. La empresa realiza la cocción del producto en un horno Hoffman de tiro inducido, que funciona con dos carbojets ubicados en la parte superior del horno y son los encargados de inyectar el carbón pulverizado a cada recámara.

La inyección de carbón se realiza manualmente por un operario, quien mediante su experiencia por una rejilla observa el interior del horno y discrecionalmen te decide si permite o no la inyección de carbón, esto ocasiona que la cocción del bloque cerámico no se produzca adecuadamente y que el producto final no adquiera las propiedades y características esperadas.

Durante el proceso de cocción se genera una movilidad atómica que conduce a la unión de las partículas y a la disminución de la porosidad, la variación de dimensio nes que se produce modifica la porosidad, dependien do del proceso de fabricación y del grado de cocción 1.Si las variaciones de volumen no se producen de modo regular durante el proceso de cocción, las piezas presentarán falta de uniformidad y tensiones 2. Es ne cesario, controlar la velocidad a la que se incrementa la temperatura durante la cocción ya que una contracción rápida puede llevar a tensiones y provocar la rotura 3. La cocción de los productos cerámicos constituye, en consecuencia, la etapa más importante del proceso de fabricación de bloques cerámicos, en esta fase se pone de manifiesto si las operaciones o etapas de fabricación anteriores se han desarrollado convenientemente y si el producto cocido ha adquirido las propiedades y carac terísticas deseadas fijadas por las normas 4.

El proceso físico - químico de calentamiento, de acuer do con un plan preestablecido de las piezas crudas moldeadas, seguido de un enfriamiento según un plan igualmente bien definido, es lo que se conoce como cocción 5, dicho proceso transforma la arcilla en silicato de aluminio cristalino sin hidratar 6. No se conoce exactamente la influencia de algunos factores que intervienen en la cocción, no bastando con elevar la temperatura, pues cada tipo de producto necesita una determinada temperatura en función de su com posición química, sus dimensiones y sobre todo del espesor del espécimen 7.

El producto terminado puede no poseer las propieda des físicas y mecánicas requeridas para ser utilizado en la industria de la construcción del país. Es impor tante determinar la relación entre la temperatura de cocción y las propiedades mecánicas finales para me jorar el proceso de cocción de acuerdo a las caracterís ticas de la arcilla 8.

2. METODOLOGÍA

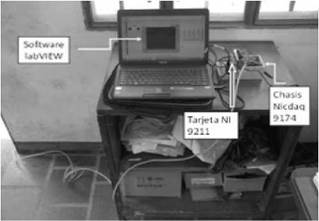

Para conocer el perfil de temperaturas presentado du rante el proceso de cocción se desarrolló un sistema de monitoreo utilizando el software LabVIEW para lo cual se utilizó una tarjeta de adquisición de datos mar ca National Instruments, seguidamente se realizaron ensayos para determinar las propiedades físicas como la tasa de absorción inicial y la absorción de agua a las 24 horas, finalmente se determinaron las propiedades mecánicas de resistencia a la compresión y a la flexión.

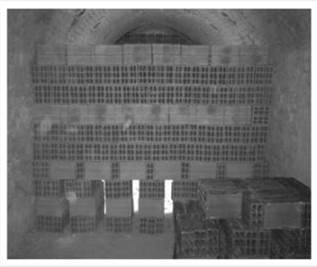

2.1 Ubicación de los termopares en el horno

El horno utilizado para la cocción del bloque cerámico es un Hoffman de tiro inducido de 10 metros de ancho, 20 metros de alto y 30 metros de largo, con capacidad para producir 500.000 bloques cerámicos al mes, en quemas de 74.400 unidades, los cuales se distribuyen uniformemente en las 24 recamaras del horno, cada re camara almacena 5 hileras de 620 bloques por monto, posicionados de tal manera, que puedan circular los gases entre las recamaras, los bloques están separados 60 centímetros entre sí.

El proceso de cocción del bloque cerámico, desde que se sellan las puertas de las recamaras del horno, tarda de 36 a 38 horas, para obtención del producto termina do, luego se le suministra aire mediante ventiladores para disminuir la temperatura hasta los 60°C aproxi madamente, es en este momento que es accesible el ingreso de los obreros para el retiro del material co cido por medio de carretas, para llevarlo al patio de almacenamiento.

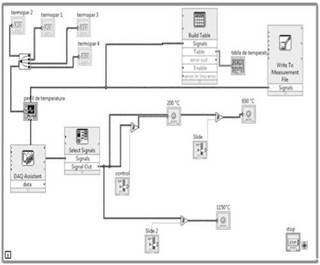

2.2 Programación de la interfaz en labVIEW

Para la creación del ejecutable de adquisición de datos se tuvieron en cuenta las variables de control y moni toreo; temperatura y tiempo de almacenamiento, ne cesarias para obtención de los datos, con base en las cuales se seleccionaron los comandos adecuados, de esta forma se programaron y diseñaron el panel fron tal y el diagrama de bloques.

El panel frontal se diseñó enfocado en la visualización de las etapas del ciclo de cocción para evidenciar los respectivos cambios de temperatura y poder almace nar o tabular en un libro de Excel, haciendo más fácil la manipulación de dichos datos al momento de graficarlos. Los comandos utilizados fueron leds (boléa nos), tablas gráficas y numéricas, e indicadores numé ricos individuales para cada uno de los termopares y temporizadores.

El diagrama de bloques constituye el código fuente incluye funciones y estructuras integradas en las li brerías que incorpora LabVIEW. En el lenguaje G las funciones y las estructuras son nodos elementales, análogos a los operadores o librerías de funciones de los lenguajes convencionales.

Los controles e indicadores que se colocaron previa mente en el panel frontal, se materializan en el diagra ma de bloques mediante los terminales.

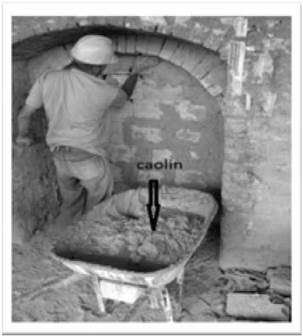

2.3. Implementación del sistema de monitoreo

La instalación del sistema se realiza en el instante en que se llenan las recámaras con los bloques cerámicos, se procede a sellar las puertas con caolín y a posicionar los termopares tipo K, con bulbo de aleación cromo- aluminio, verificando las distancias al monto donde se quiere detectar la temperatura en determinado tiem po, antes de comenzar la quema se asegura que no ha yan fugas térmicas en las puertas.

La distancia de la puerta de la recámara seleccionada para la toma de datos, al cuarto de monitoreo donde van a ir situados los dispositivos es de 20 metros, a través de cable extendido se realiza la conexión de los termopares a la tarjeta de adquisición de datos NI 9211 (módulo para termopares), que a su vez va conecta da al chasis NIcDAQ 9174 (contenedor de módulos) el cual se conecta al computador que contiene el soft ware LabView.

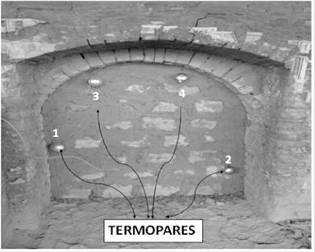

La instalación de los termopares en la puerta de la re camara se realizó de forma que registre las temperatu ras en el nivel superior y en el inferior de la recamara. Este sistema brinda la posibilidad de registrar más temperaturas en distintos lugares de la puerta de la recamara o en otro sitio donde se quieran conocer.

En la figura 5 se observa la instalación de los termopa res en la compuerta de una de las recamaras del horno.

De igual forma en la figura 6, se observa la instalación del cableado proveniente de los termopares en el hor no a la tarjeta de adquisición de datos y al chasis, que se conectan al computador.

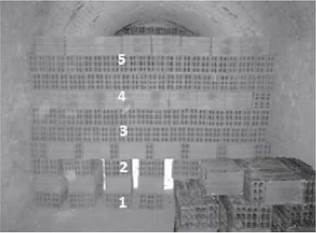

2.4. Selección de bloques para los ensayos

Para seleccionar los especímenes para realizar los en sayos se clasificaron los bloques según su ubicación en el horno tipo Hoffman, se organizaron cuatro niveles; bajo (1), medio (2), medio alto (3) y alto (4), como se muestra en la figura 7, para los ensayos se tomaron 20 bloques de cada nivel y se utilizaron cinco para cada prueba como lo establece las normas NTC 4017 y NTC 4205, se determinó la Resistencia a la flexión, la Resis tencia a la compresión, la tasa de absorción inicial y final de agua, con el fin de analizar el comportamiento de los bloques durante el proceso de cocción 9.

Tabla 1 Distribución de niveles en el horno.

| Nivel | Muestra (Espécimen) |

|---|---|

| Nivel 4 (Alto) | M1,M2,M3,M4,M5 |

| Nivel 3 (Medio Alto) | M7,M8,M9,M10,M11 |

| Nivel 2 (Medio) | M12,M13,M14,M15 |

| Nivel 1 (Bajo) | M16,M17,M18,M19,M20 |

2.5. Ensayo de absorción inicial (TIA)

Se tomaron cinco muestras de cada nivel y se utilizó un calibrador pie de rey digital marca STANDARD GAGE con rango 350 mm ± 0.1 µm, para pesarlos una balanza electrónica digital marca PINZUAR modelo PG89.

La evaluación de la tasa de absorción inicial para cada muestra se determinó con la expresión:

Donde:

TIA= Tasa de Absorción (gr/cm2/min)

G = Diferencia entre la masa inicial seca y la final (g/min)

A = Área neta en contacto con el agua (cm2)

2.6 Ensayo de inmersión durante 24 horas

Este ensayo determina la capacidad de absorber agua durante un periodo de 24 horas siguiendo los reque rimientos de la norma técnica colombiana NTC 4017, dicha propiedad afecta la vida del bloque cerámico, es decir si absorbe cantidades de agua por encima de lo permitido se ve comprometida su estructura física.

Para la evaluación de la absorción durante las 24 horas para cada muestra se utiliza la siguiente expre sión:

Donde:

% absorción= porcentaje de absorción de agua

Wss = Masa sumergida en agua del espécimen satura do luego de inmersión en agua fría (g).

Ws = Masa seca del espécimen antes de inmersión (g).

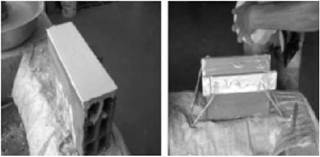

2.7 Ensayo flexión en los bloques

Se realiza los ensayos de flexión de acuerdo a la Nor ma Técnica Colombiana NTC 4017 utilizando soportes que permiten que el espécimen esté libre para rotar en dirección longitudinal y transversal de manera que no ejerzan fuerza en estas direcciones como se observa en la figura 8. Los ensayos se realizaron en un gato hi dráulico marca SOILTEST modelo CN-472 equipado con medidor de carga y deformímetro análogo cali brado por laboratorios PINZUAR de Colombia, para medir los especímenes se utilizó un calibrador digital marca STANDARDGAGE de 350 (mm) con tolerancias de 0,1 µm.

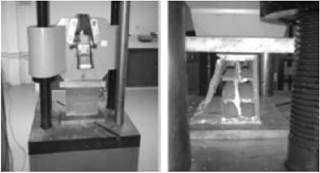

2.8 Ensayo de compresión de los bloques

Los ensayos de compresión se realizaron en una ma quina universal marca PINZUAR modelo PV-100-600 serie 109 con capacidad de 1000 KN y para medir los especímenes un calibrador digital marca STAN DARDGAGE de 350 (mm) con tolerancias de 0,1 µm., el muestreo y preparación de cada bloque se realizó según la Norma NTC 4017 refrentando cada espéci men de perforación horizontal con yeso de secado rá pido supermold aplicado en la cara superior e inferior con un espesor máximo de 3 mm como se muestra en la figura 9, el cual se deja secar 24 horas para su óp timo secado y posterior realización de la prueba, para que al momento de realizar la compresión haya uni formidad de carga en el área de contacto 10.

En la figura 10 se observa el momento durante el cual se aplica la carga a un espécimen durante el ensayo de compresión.

3. RESULTADOS

3.1. Implementación del sistema de monitoreo de temperaturas

Luego de ubicar los termopares en el horno y realizar la instalación de los dispositivos de monitoreo, se proce de a registrar las temperaturas durante una quema de bloque, se almacenan los datos obtenidos en un libro de Excel. El software LabVIEW, tiene la capacidad de re gistrar infinitos datos de cada termopar en un intervalo de 1 a 10 segundos dependiendo de su configuración.

Durante la cocción de producto en el horno se registraron las temperaturas y se graficaron los respectivos perfiles para cada nivel de acuerdo a la ubicación del material.

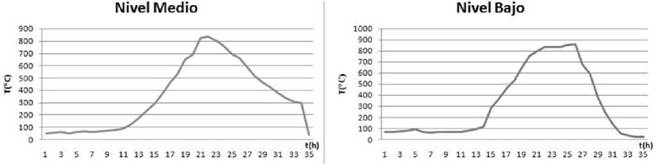

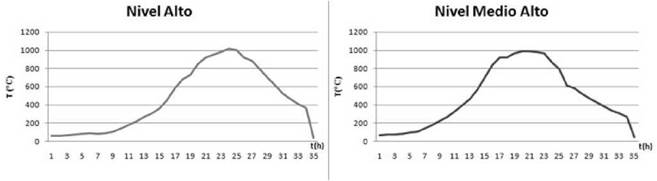

Para cada uno de los termopares instalados en las reca maras del horno se registraron las temperaturas, en la figura 11 se observa el perfil de temperatura obtenido con los datos registrados por los termopares para los niveles (1) bajo y (2) medio. En la figura 12 se muestra los perfiles de temperaturas que se registraron para los niveles (3) medio alto y (4) alto.

Se encontró que en los bloques de los niveles superio res (medio alto y alto) se superan los 900 °C durante la cocción, mientras que en los niveles bajo y medio del horno con dificultad se superan los 800 °C, de la misma forma en los dos niveles se alcanza en menor tiempo los 500 °C.

3.2 Resultado ensayo de flexión

Con la realización de este ensayo se determinó el mó dulo de rotura de bloques aplicando la ecuación 1.

Donde:

MR = Módulo de rotura de la muestra en el plano de falla

W = Carga máxima indicada por la maquina

l = Distancia entre los soportes (medida de centro a centro)

b = Ancho neto (distancia de cara a cara) de la muestra en el plano de falla

d = Profundidad (distancia de la cara superior hasta el plano de apoyo) de la muestra en el plano de falla

x = Distancia promedio del plano de falla al centro de la pieza, medida en la dirección de la línea central de la superficie sometida a tensión.

En la tabla 2 se observan los resultados del módulo de rotura obtenido para las cinco muestras tomadas de cada nivel del horno.

Tabla 2 Módulo de rotura.

| Nivel | Muestra | Carga máxima W (kN) | l (mm) | b (mm) | d (mm) | x (mm) | Módulo de Rotura MR (Pa) | Módulo de Rotura Promedio MR (Pa) | Desviación estándar |

|---|---|---|---|---|---|---|---|---|---|

| Nivel Alto | 1 | 10.229 | 213 | 114,05 | 74,2 | 14,33 | 3,25 | 1,73 | 1,06 |

| 2 | 4.352,93 | 211 | 112,15 | 71,23 | 11,67 | 2,15 | |||

| 3 | 1.396,79 | 214 | 115,16 | 72,48 | 22,33 | 0,59 | |||

| 4 | 2.215,6 | 210 | 114,4 | 74,73 | 20,67 | 0,88 | |||

| 5 | 4.106,08 | 215 | 115,17 | 77,89 | 5,33 | 1,80 | |||

| Nivel Medio Alto | 6 | 5.551,04 | 209 | 116,22 | 67,62 | 16 | 2,77 | 1,74 | 0,73 |

| 7 | 2.974,2 | 214 | 116,12 | 68,81 | 29,33 | 1,26 | |||

| 8 | 4.286,7 | 213 | 115,47 | 69,35 | 18,33 | 2,04 | |||

| 9 | 1.667,72 | 213 | 115,49 | 71,22 | 3,33 | 0,88 | |||

| 10 | 3.552,18 | 211 | 115,84 | 69,7 | 14 | 1,73 | |||

| Nivel Medio | 11 | 3.293,2 | 225 | 115,77 | 77,27 | 5,33 | 1,53 | 1,49 | 0,32 |

| 12 | 3.510 | 224 | 114,7 | 78,6 | 16,67 | 1,42 | |||

| 13 | 2.606,94 | 225 | 117,9 | 76,13 | 5,67 | 1,22 | |||

| 14 | 5.587,164 | 226 | 113 | 78,03 | 30 | 2,02 | |||

| 15 | 2.841,7 | 225 | 115,67 | 76,67 | 10,67 | 1,28 | |||

| Nivel Bajo | 16 | 1.366,69 | 216 | 112,28 | 72,23 | 5,67 | 0,72 | 0,89 | 0,20 |

| 17 | 2.215,6 | 214 | 111,53 | 71,23 | 4,67 | 1,20 | |||

| 18 | 1.788,13 | 216 | 112,57 | 71,66 | 6 | 0,95 | |||

| 19 | 1.806,2 | 213 | 111,58 | 72,05 | 17,67 | 0,83 | |||

| 20 | 1.721,91 | 217 | 112,19 | 70,61 | 27 | 0,75 |

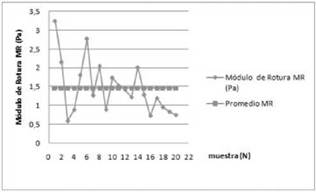

En la figura 13 se observa la dispersión del módulo de rotura y el valor promedio de los datos obtenidos.

3.3 Resultado ensayo de compresión

La máquina universal grafica la curva esfuerzo vs deformación para cada prueba que se realiza, el es fuerzo es determinado con base en la ecuación 4.

Dónde:

Resistencia de la muestra a la compresión (MPa)

W = Carga máxima de rotura (N)

A = Promedio de áreas brutas superior e inferior de la muestra (mm2)

En la tabla 3 se muestra los resultados de los ensa yos de compresión realizados a cada uno de las cinco muestras tomadas de cada nivel del horno.

Tabla 3 Resultado ensayo resistencia a la compresión.

| Nivel | Muestra N° | Área A() | Carga máxima W (N) | Resistencia a la compresión f' cp (MPa) | f' cp promedio (MPa) | Desviación estándar |

|---|---|---|---|---|---|---|

| Nivel Alto | 1 | 27.296,38 | 107.750 | 3,95 | 3,83 | 0,11 |

| 2 | 27.418,92 | 102.950 | 3,75 | |||

| 3 | 27.706,02 | 107.600 | 3,88 | |||

| 4 | 27.992,02 | 102.840 | 3,67 | |||

| 5 | 27.852,47 | 108.470 | 3,89 | |||

| Nivel Medio Alto | 6 | 27.762,49 | 78.410 | 2,82 | 3,76 | 0,58 |

| 7 | 26.693,31 | 10.9920 | 4,12 | |||

| 8 | 26.977,63 | 97.110 | 3,60 | |||

| 9 | 26.081,97 | 110.860 | 4,25 | |||

| 10 | 27.048,2 | 108.910 | 4,03 | |||

| Nivel Medio | 11 | 27.350,56 | 96.440 | 3,53 | 3,34 | 0,4 |

| 12 | 27.783,51 | 88.530 | 3,19 | |||

| 13 | 27.345,05 | 92.450 | 3,38 | |||

| 14 | 26.625,48 | 102.070 | 3,83 | |||

| 15 | 27.071,16 | 74.890 | 2,77 | |||

| Nivel Bajo | 16 | 45.422 | 55.610 | 1,22 | 1,58 | 0,26 |

| 17 | 32.595 | 44.540 | 1,37 | |||

| 18 | 32.205 | 57.180 | 1,78 | |||

| 19 | 32.382 | 57.940 | 1,79 | |||

| 20 | 32.200 | 56.090 | 1,74 |

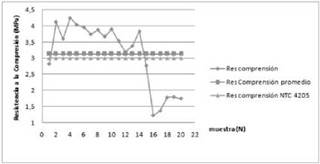

En la figura 14 se observa la variación de la resistencia a la compresión para cada muestra en relación al valor promedio y al requerido en la norma NTC 4205 para bloque cerámico para mampostería con perforación horizontal.

3.4 Resultados absorción de agua

El bloque cerámico se seca durante 24 horas a 110°C en un Horno digital de precisión marca PINZUAR mode lo PG 190 y se registra el peso de cinco muestras como está descrito en la norma NTC 4017 en una balanza electrónica digital marca PINZUAR modelo PG89, para después sumergirlas en un recipiente con agua y se dejan por 24 horas. En la tabla 4, se muestran los porcentajes de absorción de agua obtenidos.

Tabla 4 Porcentaje de absorción de agua.

| Nivel | Muestra N° | Masa seca Ws (gr) | Masa sumergida Wss (gr) | Absorción 24 h (%) | Absorción 24 h promedio (%) | Desviación Estandar (%) |

|---|---|---|---|---|---|---|

| Nivel Alto | 1 | 3.387 | 3.984 | 17,63 | 15,91 | 1,84 |

| 2 | 3.643 | 4.108 | 12,76 | |||

| 3 | 3.657 | 4.254 | 16,32 | |||

| 4 | 3.694 | 4.300 | 16,40 | |||

| 5 | 3.629 | 4.225 | 16,42 | |||

| Nivel Medio Alto | 6 | 3.030 | 3.591 | 18,51 | 15,77 | 2,74 |

| 7 | 3.009 | 3.563 | 18,41 | |||

| 8 | 2.965 | 3.359 | 13,29 | |||

| 9 | 3.001 | 3.383 | 12,73 | |||

| 10 | 3.041 | 3.525 | 15,92 | |||

| Nivel Medio | 11 | 3.064 | 3.758 | 22,65 | 16,82 | 4,04 |

| 12 | 3.322 | 3.721 | 12,01 | |||

| 13 | 3.153 | 3.658 | 16,02 | |||

| 14 | 3.141 | 3.727 | 18,66 | |||

| 15 | 3.188 | 3.658 | 14,74 | |||

| Nivel Bajo | 16 | 2.902 | 3.406 | 17,37 | 16,46 | 0,96 |

| 17 | 3.085 | 3.587 | 16,27 | |||

| 18 | 3.106 | 3.651 | 17,55 | |||

| 19 | 3.189 | 3.688 | 15,65 | |||

| 20 | 3.089 | 3.567 | 15,47 |

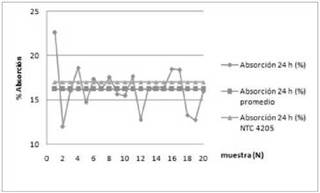

En la figura 15, se presenta la dispersión, el valor pro medio de los datos obtenidos y el valor recomendado por la NTC 4205 para el porcentaje de absorción de agua a las 24 horas, el valor p.

3.5 Tasa de absorción inicial TIA

La tasa inicial de absorción (T.I.A.) dada en gramos por centímetro cuadrado por minuto (gr/cm2/min), la cual mide la cantidad de agua que absorbe el ladrillo en 1 minuto11, debido a que los poros de los bloques cerámicos perforados horizontalmente, esta propie dad tiene relación con la capacidad adherencia y el comportamiento del mortero12,. Una adherencia de ficiente afecta la resistencia de la mampostería como también la durabilidad y la penetración de agua.

Tabla 5 Resultado de la tasa de absorción inicial de agua.

| Nivel | Muestra N° | Área de contacto (cm2) | Masa inicial (gr) | Masa final (gr) | T.I.A (gr/cm2/ min) | T.I.A Promedio (gr/cm2/min) | Desviación Estándar (gr/cm2/min) |

|---|---|---|---|---|---|---|---|

| Nivel Alto | 1 | 270,15 | 3.209 | 3.257 | 0,18 | 0,27 | 0,07 |

| 2 | 289,80 | 3.586 | 3.659 | 0,25 | |||

| 3 | 270,92 | 3.457 | 3.536 | 0,29 | |||

| 4 | 267,57 | 3.343 | 3.410 | 0,25 | |||

| 5 | 279,57 | 3.328 | 3.435 | 0,38 | |||

| Nivel Medio Alto | 6 | 272,84 | 3.194 | 3.220 | 0,29 | 0,28 | 0.02 |

| 7 | 272,81 | 3.138 | 3.206 | 0,24 | |||

| 8 | 274,23 | 3.035 | 3.121 | 0,31 | |||

| 9 | 271,89 | 3.122 | 3.200 | 0,28 | |||

| 10 | 272,33 | 3.113 | 3.190 | 0,28 | |||

| Nivel Medio | 11 | 263,87 | 3.056 | 3.191 | 0,51 | 0,39 | 0,13 |

| 12 | 258,07 | 2.707 | 2.822 | 0,44 | |||

| 13 | 255,40 | 2.829 | 2.942 | 0,44 | |||

| 14 | 259,51 | 2.870 | 2.974 | 0,40 | |||

| 15 | 265,95 | 2.920 | 2.966 | 0,17 | |||

| Nivel Bajo | 16 | 271,96 | 3.026 | 3.147 | 0,44 | 0,30 | 0,14 |

| 17 | 272,44 | 3.318 | 3.358 | 0,15 | |||

| 18 | 273,01 | 3.197 | 3.305 | 0,40 | |||

| 19 | 268,48 | 3.497 | 3.591 | 0,35 | |||

| 20 | 275,51 | 3.477 | 3.521 | 0,16 |

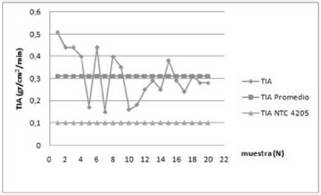

En la figura 16, se presenta la dispersión de la tasa de absorción inicial TIA, comparada con el valor prome dio y el recomendado por la norma NTC 4205.

4. CONCLUSIONES

Se observó que en los niveles superiores (alto y medio alto) donde se superan los 900 °C se obtienen los va lores más altos de resistencia a la compresión de 3,83 MPa y 3,76 MPa respectivamente y en los niveles in feriores (medio y bajo) donde escasamente se llega a los 800 °C la resistencia es menor, incluso en el nivel inferior es de 1,58 MPa, estando este valor por debajo del mínimo aceptado por la norma NTC 4205 que es de 3,0 MPa.

La tasa de absorción inicial de agua TIA es superior en todas las muestras examinadas a 0,1 gr/cm2/min, que es el máximo permitido por la NTC 4205, encontrán dose los valores más altos para los bloques ubicados en los niveles inferiores (medio y bajo) donde toma más tiempo alcanzar los 500°C con un TIA de 0,39 gr/ cm2/min para el nivel medio.

Los mayores valores para el módulo de rotura se encuentran al igual que para la resistencia a la com presión en las muestras de los niveles superiores del horno, donde más fácilmente se alcanza los 500°C y se superan durante el ciclo de cocción los 900°C, por lo que se origina una contracción y un endurecimiento irreversible como resultado de la transformación del cuarzo 13, lo cual mejora sus propiedades mecánicas finales a la compresión y a la flexión.

La tasa de absorción inicial de agua TIA es superior en todas las muestras examinadas a 0,1 gr/cm2/min, que es el máximo permitido por la NTC 4205, encontrán dose los valores más altos para los bloques ubicados en los niveles inferiores (medio y bajo) donde toma más tiempo alcanzar los 500°C.

La dispersión de la tasa de absorción de agua a las 24 horas es alta para los diferentes niveles del horno alcan zando una desviación estándar de 4,04 siendo mayor en los niveles inferiores (medio y bajo), sin embargo el valor promedio para todas las muestras de 16,24 % es inferior al máximo permitido por la NTC 4205 que es 17%.