1. INTRODUCCIÓN

En la industria de fabricación de resortes de compresión en acero inoxidable la calidad del producto puede ser valorada mediante el cumplimiento de diferentes características o variables al mismo tiempo, tales como el diámetro superior del resorte, el diámetro inferior del resorte y el peso. Es por esto que surge el siguiente interrogante, ¿Cómo medir la capacidad de un proceso cuando la calidad del producto no es determinada mediante una sola característica sino que esta corresponde a la correlación de dos o más características?

Una alternativa sería efectuar el control estadístico mediante la implementación de cartas de control para cada una de las variables o características mencionadas; sin embargo, esto más que ventajas presenta desventajas tales como la cantidad de cartas de control a realizar y controlar, al revisar el control del proceso se puede omitir alguna relación existente entre las variables.

Para dar respuesta al interrogante planteado anteriormente y teniendo en cuenta las desventajas de aplicar cartas de control individuales para cada variable, diversos autores han propuesto herramientas de control para solucionar esta situación; una de las más comunes es la carta T2 de Hotelling, creada por Harold Hotelling para controlar dos o más variables que mantienen una relación entre sí, esta carta permite obtener los parámetros del proceso mediante un vector de medias y una matriz de varianzas covarianzas con el fin de que se pueda determinar el índice de capacidad multivariado.

Mediante este estudio se pretende aplicar control estadístico multivariado para medir la capacidad del proceso de fabricación de resortes de compresión en acero inoxidable, teniendo en cuenta que el proceso se considera capaz si se cumplen las especificaciones de varias variables relacionadas. Se elaboraron las cartas de control T2 para la fase inicial del proceso y para la fase de control; con los parámetros obtenidos se determinó para cada fase el índice de capacidad multivariado mediante razón de regiones.

2. TEORÍA

Antecedentes

En la actualidad existen diversas herramientas enfocadas en la mejora de la calidad de los productos ofrecidos por las empresas en todo el mundo; una de ellas es el Control Estadístico de Procesos (CEP).

2.1.1 Control estadístico de procesos

Según Deming, el Control Estadístico de Procesos, es una colección de herramientas para la resolución de problemas, y aplica el análisis estadístico para medir, monitorear y controlar procesos por medio de gráficos o cartas de control. El CEP se utiliza para revisar y garantizar que los procesos cumplan con las especificaciones de calidad establecidas.

El principal objetivo del CEP es proporcionar una señal estadística cuando aparezcan causas de variación imputables (problemas corregibles) y lograr una alta calidad del producto reduciendo costos de producción al minimizar los defectos del producto. Se dice que un proceso se encuentra bajo control estadístico cuando las únicas causas de variación son causas especiales [1].

2.1.2 Control estadístico univariado

El pionero del control estadístico univariado (una sola variable o característica) fue Walter Shewhart, al reconocer que en toda producción industrial se da variación en el proceso. Observó que no pueden producirse dos partes con las mismas especificaciones, lo cual se debe, entre otras cosas, a las diferencias que se dan en la materia prima, a las diferentes habilidades de los operadores y las condiciones en que se encuentra el equipo. Más aún, se da variación en las piezas producidas por un mismo operador y con la misma maquinaria [2].

2.1.3 Control estadístico multivariado

Actualmente, existe una manera más eficiente de controlar los procesos y es a través de la inclusión de más de una variable y mirar cómo estas se correlacionan entre sí. La ventaja del método multivariado sobre el clásico, es que reduce en muchos casos la complejidad del problema.

El control estadístico multivariado [3] fue inicialmente introducido por Hotelling en 1947; en este modelo dos o más salidas de un proceso, que pueden estar correlacionadas, son graficadas a partir del cálculo del estadístico T2 que relaciona el comportamiento de las medias, las varianzas y la covarianza entre ambas variables, con el fin de obtener una región elíptica de control, en el caso de dos variables, o un gráfico de control de Hotelling, generalizado a más de dos salidas de proceso.

Con el pasar de los años, se han realizado diversas investigaciones con el objetivo de aplicar el control estadístico multivariado a procesos y al desarrollo de proyectos tecnológicos en diversos sectores. En la siguiente tabla (ver tabla 1) se relacionan una serie de contribuciones importantes realizadas por diferentes autores relacionadas con el control estadístico multivariado.

Tabla 1 Contribuciones sobre el control estadístico multivariado.

| Autor | Estudio |

|---|---|

| Jackson y Morris (1957) | Uso de variables independientes y normalizadas, en el estadístico T2, a partir de la transformación lineal mediante la descomposición de los vectores de las variables en sus raíces características. |

| Woodall y Ncube (1985) | Uso de varios gráficos CUSUM para el control de varias características de calidad puede convertirse en un único problema multivariado MCUSUM a partir del estadístico T2, que permite detectar cambios pequeños en la media en una sola dirección. |

| Lowry y col. (1992) | Implementación del diagrama MEWMA (Multivariate Exponentially Weighted Moving Average), siendo este una extensión del diagrama univariado EWMA sensible ante los cambios en el sistema, provocados por la intervención de un factor extraño al proceso. |

| Barbiero y col. (2001) | La existencia y el procedimiento para tres métodos: el muestreo con igual tamaño de muestras a intervalos de tiempo constantes, con tamaño de muestra fijo e intervalo variable, y con tamaño de muestra e intervalo de tiempo variable. |

| Faraz y col. (2011) | Estipulan que en general se asume que todas las muestras se toman en intervalos de tiempo constantes. No obstante, en algunos procesos es necesario variar este periodo, con lo cual el tiempo para la identificación en los cambios de la media puede ser reducido. |

El principal problema que presentan los métodos de control de estadístico multivariados, tal como lo establece Agudo y Richard [4] es que los cálculos son muchos y requieren conocimiento específico de álgebra lineal, por esto la aplicación de estos gráficos de control multivariados en la industria ha sido lenta; sin embargo, en la actualidad existen diversos software estadísticos que permiten efectuar los cálculos de una forma rápida y que han posibilitado un mayor desarrollo de estas técnicas.

En el presente estudio se quiere destacar la importancia del Control Estadístico Multivariado para la medición de la capacidad de los procesos, es por eso que para ampliar esta investigación se realizó la búsqueda de material bibliográfico referente al tema, entre los destacados se encuentra la investigación realizada por Mosquera y col., estadísticos de la Universidad del Valle, que proponen la aplicación del control estadístico multivariante en un proceso de extrusión de película plástica [5].

Los autores de [5] implementaron el gráfico de control T2 sobre una línea de producción del proceso de extrusión de bolsa de polietileno lineal de alta densidad, la cual debe satisfacer ciertas condiciones establecidas para su funcionalidad, estas son: ancho de la bolsa, calibre, resistencia a la tracción longitudinal y transversal, resistencia al rasgado longitudinal y transversal. Fueron tomadas 20 muestras de tamaño 5 del proceso de producción y se construyó el gráfico de control T2 con un nivel de significancia de 0,0027; el resultado del gráfico arrojó 7 puntos fuera de control, los cuales fueron eliminados para estimar el vector de medias y la matriz de covarianzas. Luego de obtener los resultados del gráfico de control, se realizó un análisis de la capacidad por medio del índice de razón de regiones.

Las conclusiones de la investigación realizada por [5] fueron las siguientes:

Se identificó la resistencia al rasgado como la principal fuente de variabilidad en el proceso de producción.

El índice de razón de regiones arrojó que el proceso es poco capaz, sobre el cual se deben realizar varios ajustes, especialmente en lo que respecta al rasgado longitudinal de la bolsa plástica.

Falencias en el proceso de observados de ancho y calibre, sobre el cual debe realizarse una serie de ajustes para el cumplimiento de las especificaciones establecidas.

En términos generales según los resultados obtenidos el proceso estudiado tiene una baja capacidad para producir cumpliendo las especificaciones establecidas.

También se incluyó como referente a esta investigación el trabajo realizado por Verbel y col., sobre la aplicación de nuevas propuestas multivaraiantes para medir la capacidad de un proceso [6].

Los autores de [6] presentan un ejemplo práctico de un producto farmacéutico (levocetirizina jarabe 2.5) en el cual se realiza la medición a cuatro variables o características de calidad (pH, densidad, valoración, contenido de sacarosa) de índices de capacidad multivariada. Se determinó la capacidad mediante proporciones y se obtuvo que el proceso no era capaz y mediante razón de regiones se obtuvo que el proceso era capaz. Algunas de las conclusiones principales de los autores son:

2.2 Fundamentación teórica

2.2.1 Cartas de control multivariadas

La carta T2 de Hotelling es la herramienta de control multivariado más popular para monitorear vectores de medias de varias características de calidad correlacionadas en un proceso productivo [7].

Carta T2 de Hotelling

La carta de control T2 de Hotelling se puede considerar como la extensión multivarada de las cartas de Shewhart, lo que no quiere decir que sean gráficos iguales. Así como en los demás métodos de control multivariados se debe determinar un estadístico que resuma la información de los datos, en este caso el estadístico es el T2 de Hotelling.

Tal como lo indican J. Alfaro y col. [8], el estadístico T2 es un número que combina la información para medidas de dispersión y posición de las variables que se analicen, con dos suposiciones básicas igual que en las cartas de Shewhart univariadas que son que las variables analizadas se distribuyen como normal multivariada y que las observaciones son independientes. Por lo tanto, el estadístico sigue una distribución X2 (Chi-cuadrada con p grados de libertad).

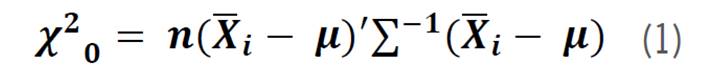

Si se analizan más de dos variables (p variables) el estadístico chi-cuadrado toma la siguiente forma:

Donde µ es un vector px1 de medias poblacionales de las variables bajo control, ∑ es la matriz de varianzas covarianzas de orden 𝑝𝑝×𝑝𝑝 (en la diagonal se encuentran las varianzas de las variables que intervienen y fuera de esa diagonal las covarianzas), n es el tamaño muestral y x! es un vector px1 que contiene los promedios muestrales observados de las p variables analizadas.

El límite superior de control (LSC) está situado para un nivel de significancia α dado en X2 ap y el límite inferior de control (LIC) está situado en cero, dado que este estadístico no toma valores negativos.

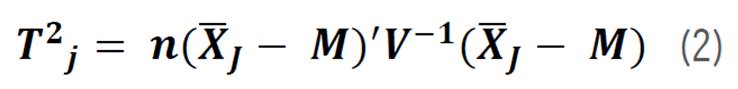

Como en la realidad se desconocen los parámetros de la población bajo control, surge la necesidad de estimarlos mediante una muestra obtenida del mismo proceso, dando origen a la distribución T2 de Hotelling propuesta por Harold Hotelling en 1947 y cuyo estadístico está dado por:

Donde n es el tamaño de la muestra o de subgrupo, XJ es el vector que contiene los promedios muestrales observados de las p variables analizadas para el subgrupo j-esimo, M es el vector que contiene las estimaciones preliminares de las medias poblacionales de las p variables analizadas cuando el proceso está controlado, y V es la matriz que contiene las estimaciones de la matriz de varianzas covarianzas del proceso bajo control.

De acuerdo con (8) los límites de control para el gráfico T2 de Hotelling se determinan de tal forma que cuando el proceso se encuentre bajo control, la probabilidad una falsa alarma tome el valor α que se considere, normalmente es 0,0027. Cuando no se conocen los valores poblacionales y hay que estimarlos, la distribución que describe el estadístico T2 viene dada por una F de Snedecor.

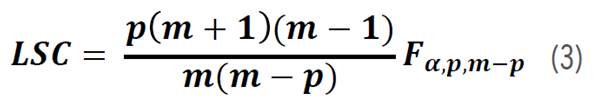

En 1989 T. Ryan derivó la distribución del estadístico T2 para las dos fases o etapas del proceso, las cuales llamó instalación y operación respectivamente; en la primera fase se estiman los parámetros de la distribución del proceso y se comparan las mediciones frente a unos límites de control preliminares, los cuales se estiman mediante las siguientes fórmulas:

Donde:

LSC: límite superior de control, p: número de variables analizadas, m: número de subgrupos o muestras.

Teniendo en cuenta la fórmula (3) se puede analizar si el proceso se encuentra bajo control o no mediante la representación gráfica de cada uno de los valores de T2 junto a los límites de control; de tal forma que cuando el valor T2 para todos los subgrupos sea inferior al LSC el proceso se considera bajo control y en caso contrario existe una situación fuera de control.

Siguiendo lo planteado por A. Konrath [9], aquellas observaciones que en la fase inicial sean consideradas fuera de control, se deben eliminar del estudio, estimando otra vez los parámetros del proceso y recalculando los límites de control hasta que el gráfico permita evidenciar que el proceso se encuentra bajo control.

Para recalcular el límite superior de control en la segunda fase se utiliza (3) pero teniendo en cuenta que m corresponde al número de subgrupos con los que se elaboró el nuevo gráfico de control.

2.2.2 Índices de capacidad multivariados

Uno de los pasos más importantes para la implementación de un esquema de control es poder estimar la capacidad del proceso. Los autores de [10] plantean que los índices de capacidad multivariados comenzaron a aparecer en libros de calidad a partir del año 1990, y para calcular el valor de estos índices la mayoría de asumieron que los datos seguían una distribución normal multivariada.

De acuerdo con lo propuesto por Shinde y Khadse [11] existen cuatro formas de clasificar los índices de capacidad multivariado:

Índices basados en la razón de tolerancia y una región de proceso, tal como el propuesto Taam y col. [12].

Índices que utilizan la proporción de productos no conformes, como los que presentan Castagliola y col. [13], Bothe [14] y Wierda [15].

Índices basados en el análisis de componentes principales, como lo sugieren Wang y Chen [16] y, Chan y col. [17].

Índices que mejoran las propuestas ya existentes, como la presentada por Shahriari y Abdollahzadeh [18], que es una mejora al índice de [12].

Para fines del presente estudio a continuación se detalla la metodología propuesta por Shahriari y Abdollahzadeh [18].

Índice de capacidad mediante razón de regiones

La propuesta de Shahriari y col., en [18] establecen que el índice de capacidad se determina mediante un vector de tres componentes, de los cuales los dos primeros asumen que los datos se distribuyen normalmente, y el tercero tiene en cuenta la interpretación geométrica de la región del proceso y la región de especificación, así lo indican los autores de [20].

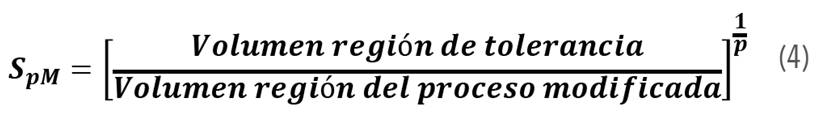

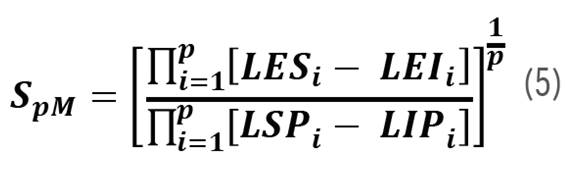

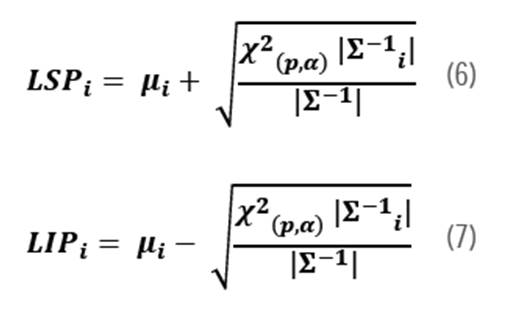

El primer componente del vector de capacidad corresponde al resultado de la siguiente formula:

El autor de (18) indica que el numerador corresponde al área (en el caso bidimensional) o volumen (en tres o más dimensiones) de la región de tolerancia, y el denominador es el área o volumen de una región modificada del proceso. La fórmula (4) se calcula de la siguiente manera:

Donde:

LESi: límite de especificación superior de la variable i, LEIi: límite de especificación inferior de la variable i, LSPi: límite superior del proceso de la variable i, LIPi: límite inferior del proceso de la variable i, p: grados de libertad de la distribución dados por la cantidad de variables.

El numerador corresponde a la productoria de la diferencia entre el límite de especificación superior y el límite de especificación inferior de todas las variables; y el denominador corresponde a la productoria de la diferencia entre el límite superior del proceso y el límite inferior del proceso de todas las variables. Estos límites para cada una de las variables o características de calidad se calculan de la siguiente forma:

En las fórmulas (6) y (7) se encuentran los términos:

|Σ-1|: determinante de la inversa de la matriz de varianzas covarianzas, |Σ-1 |: determinante de una matriz obtenida de Σ-1 borrando la fila y columna de la variable i, χ2 (p, α): inverso de la distribución Chicuadrado para significancia de 1-α y p variables.

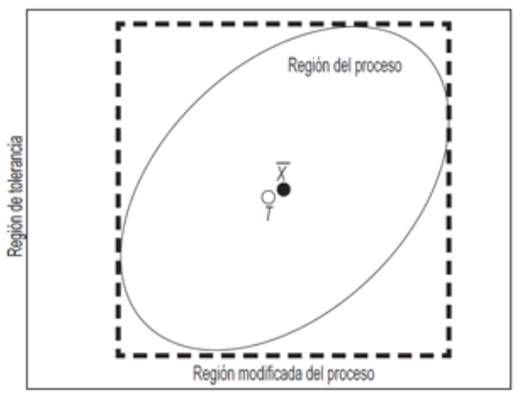

Existe un inconveniente con el primer componente del vector de capacidad y es que las regiones de tolerancia y del proceso presentan distinta forma geométrica; la primera tiene forma rectangular y la segunda tiene forma elíptica. Por lo tanto, es necesario modificar la región del proceso y convertirla en una región rectangular (ver figura 1), donde la región modificada del proceso es la más pequeña similar en forma a la región de tolerancia, circunscrita alrededor de un contorno de probabilidad específico.

Un valor de Spm > 1 indica alta capacidad del proceso, debido a que el volumen de la región de tolerancia es mayor al volumen de la región de control del proceso.

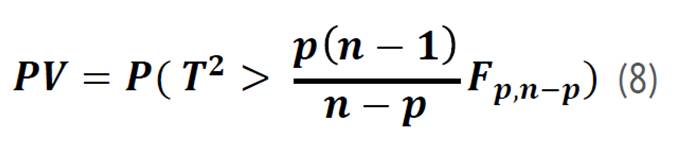

El segundo componente del vector de capacidad está definido como PV (ver fórmula 8) y como indican los autores de [5] este valora la proximidad entre el centro de las dos regiones. El resultado de este componente se encuentra entre 0 < PV < 1, y un valor cerca al cero indica que el proceso está descentrado.

p: número de variables analizadas, n: tamaño de muestra o de cada subgrupo, F (p, n-p) : distribución F con p y n-p grados de libertad, T2: se obtiene calculando la fórmula (2).

El tercer componente del vector de capacidad está definido como LI y se fundamenta en el conocimiento geométrico de la región del proceso relativo a la región de especificación, sintetiza una comparación de las ubicaciones de ambas regiones, este indica cuando una parte de la región del proceso se encuentra por fuera de la región de especificación. Por lo tanto, LI obtiene un valor de 1 si la región modificada del proceso se encuentra dentro de la región de tolerancia y obtiene un valor de 0 en otro caso [20]. Este indicador multivariante hasta el momento es uno de los más robustos dentro de la estadística paramétrica; en los últimos años Guevara y Vargas [21] presentan indicadores para información no paramétrica con datos funcionales.

3. METODOLOGÍA

Para dar cumplimiento al objetivo del presente estudio se efectuó una recopilación de mediciones de las tres características fundamentales en un resorte de compresión: diámetro boca superior resorte (mm), diámetro boca inferior resorte (mm), y peso resorte (g). Los datos recopilados se dividen en dos grupos:

El primer grupo fueron 48 mediciones por variable correspondientes a 4 inspecciones por cada mes durante 12 meses de un mismo año. El segundo grupo fueron 20 mediciones por variable correspondientes a 4 inspecciones por cada mes durante 5 meses del año siguiente a la toma de datos iniciales. Posteriormente los datos fueron organizados y tabulados para la aplicación del control estadístico multivariado, analizando los datos de cada grupo mediante dos fases del proceso.

Medición de la capacidad del proceso en Fase I

Para realizar la medición de la capacidad del proceso en la Fase I o fase inicial se realizaron los siguientes pasos:

Paso 1. Evaluar la correlación existente entre cada variable.

Paso 2. Determinar la carta de control T2..

Paso 3. Determinar la carta de control T2.

Paso 4. Obtener el vector de medias y la matriz de varianzas covarianzas.

Paso 5. Calcular el índice de capacidad multivariado mediante razón de regiones.

4. RESULTADOS Y DISCUSIÓN

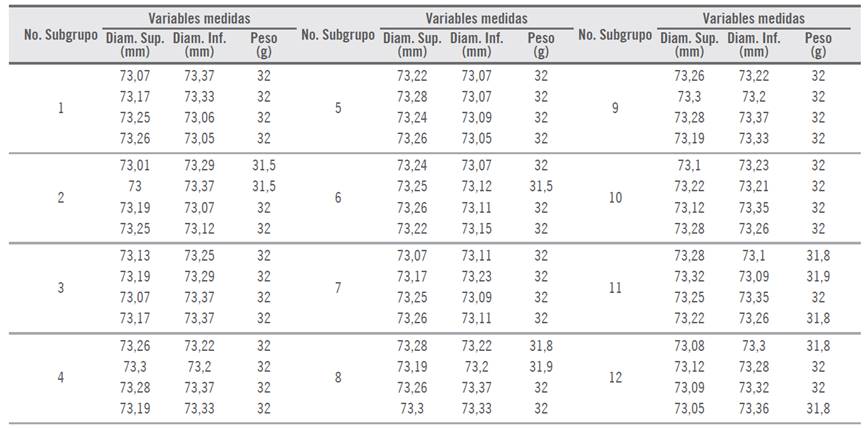

En la tabla 2 se indican las especificaciones o tolerancias para cada variable analizada y en las tablas 3 y 4 se relacionan respectivamente los resultados de las mediciones por cada mes durante el año inicial del proceso y el año siguiente; lo anterior con el fin de tener los datos para analizar la capacidad multivariada del proceso en la Fase I y en la Fase II.

Tabla 2 Especificaciones de las variables del resorte de compresión en acero inoxidable.

| Variable | Unidades | Valor inferior | Valor nominal | Valor superior |

|---|---|---|---|---|

| Diámetro superior | mm | 72,27 | 73 | 73,73 |

| Diámetro inferior | mm | 72,27 | 73 | 73,73 |

| Peso unitario | g | 31,98 | 32,3 | 32,62 |

3.2 Medición de la capacidad del proceso en Fase I

Los datos registrados en la tabla 3 se tabularon con el fin de determinar la correlación existente entre cada variable, obteniendo como resultado que entre las variables diámetro superior-diámetro inferior y las variables, diámetro superior-peso había una correlación significativa y entre las variables diámetro inferior-peso la correlación era baja; sin embargo, estos resultados permitieron que se pudieran analizar las variables conjuntamente en lugar de hacer un análisis de capacidad univariado para cada una.

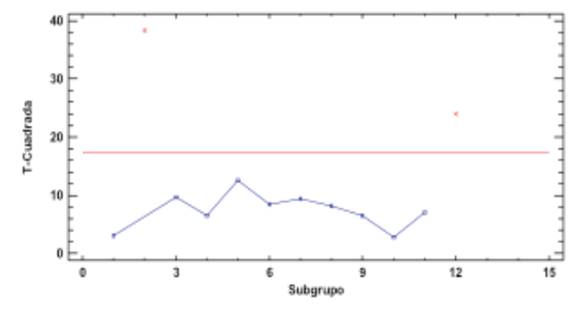

Antes de determinar la capacidad del proceso en la Fase I, primero se procedió a construir la carta de control T2 de Hotelling, partiendo del supuesto que las variables siguen una distribución normal multivariada. El límite superior de control se calculó mediante la obteniendo que LSC e medias (ver tabla 5) y la matriz de varianzas covarianzas (ver tabla 6) para las mediciones de todas las variables con el fin de determinar el valor del estadístico a graficar por cada subgrupo mediante la fórmula (2).

Tabla 6 Matriz de varianzas covarianzas preliminar.

| Variable | Diam. Sup. | Diam. Inf. | Peso |

|---|---|---|---|

| Diam. Sup | 0,008325 | -0,00339375 | -0,00245139 |

| Diam. Inf | -0,00339375 | 0,00433611 | 0,00321528 |

| Peso | -0,00245139 | 0,00321528 | 0,0147917 |

Teniendo en cuenta los resultados calculados de los estadísticos T2 para cada subgrupo y el valor de LSC, se elaboró el la carta de control (ver figura 2). En esta figura se puede observar que el subgrupo 2 obtuvo un valor que superó el límite superior de control, lo cual se identificó que correspondió a situaciones anómalas a producción; por lo tanto este subgrupo se eliminó para volver a calcular el límite superior de control y a estimar el vector de medias y la matriz de varianzas covarianzas.

Luego de eliminar el segundo subgrupo, con los 11 subgrupos restantes se calculó el límite superior de control obteniendo que LSC = 17,41.

Tabla 8 Matriz de varianzas covarianzas estimada final.

| Variable | Diam. Sup. | Diam. Inf. | Peso |

|---|---|---|---|

| Diam. Sup | 0,00788417 | -0,002335 | 0,001175 |

| Diam. Inf | -0,002335 | 0,0035175 | 0,00000833 |

| Peso | 0,001175 | 0,00000833 | 0,00808333 |

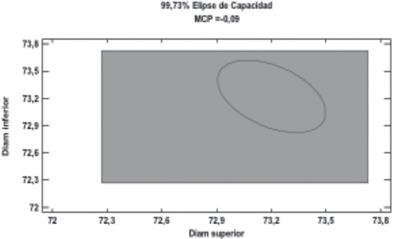

Con la estimación final del vector de medias (tabla 7) y la matriz de varianzas covarianzas (tabla 8) se determinaron los estadísticos a graficar en la carta de control T2 (figura 3) por cada uno de los 11 subgrupos finales mediante la fórmula (2).

En la figura 3 se evidencia que los resultados obtenidos de los T2 fluctúan de manera aleatoria dentro del límite superior de control, demostrando que en esta fase el proceso se encuentra estable y permitiendo que el vector de medias estimado y la matriz de varianzas covarianzas estimada sean utilizados como estimados finales del proceso en su fase de control.

Posterior a la estimación de los parámetros del proceso una vez esté fue estabilizado se procedió a calcular el índice de capacidad multivariado mediante razón de regiones, el cual está conformado por un vector de tres componentes. Para el cálculo del primer componente se utilizó la fórmula 5, los cálculos del numerador se hicieron teniendo en cuenta los datos de la tabla 2 y los cálculos del denominador se hicieron mediante las fórmulas 6 y 7.

El valor del primer componente del índice de capacidad, correspondiente al cociente de los volúmenes de la región de tolerancia y de la región de proceso modificada, es equivalente a SpM = 1,80 , el cual al ser mayor que 1 indica que el volumen de la región de tolerancia es superior al volumen conformado por la región de control del proceso, y esto denota una buena capacidad del proceso en su fase inicial.

El valor del segundo componente del vector en esta fase del proceso es 1 debido a que se asume que el proceso está centrado; y el valor del tercer componente del índice es 1 puesto que la región del proceso modificada está completamente contenida dentro de la región de especificación (ver figura 4).

Medición de la capacidad del proceso en Fase II

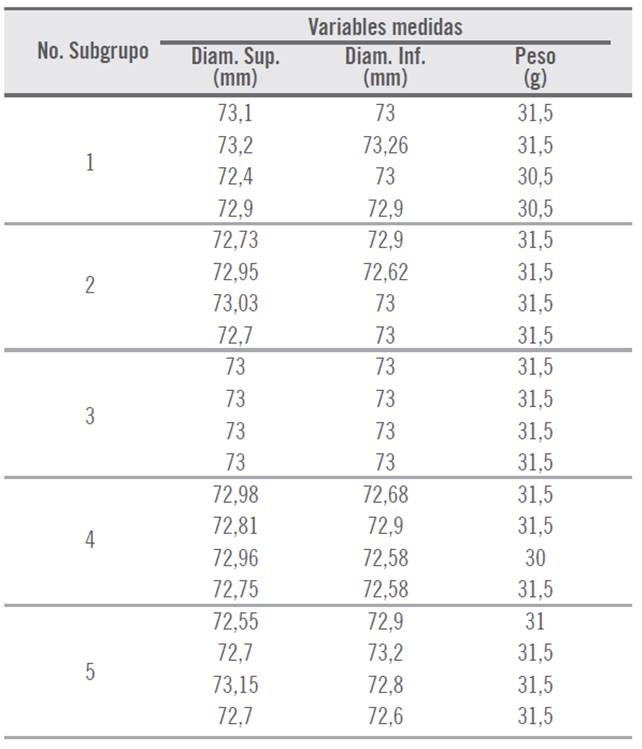

Los datos registrados en la tabla 4 se tabularon para obtener inicialmente el vector de medias (tabla 9) y la matriz de varianzas covarianzas (tabla 10) de las mediciones de esta fase y posteriormente para construir la carta de control T2 de Hotelling en la Fase II del proceso pero tomando como parámetros estimados los resultados de las tablas 7 y 8.

Tabla 10 Matriz de varianzas covarianzas datos Fase II.

| Variable | Diam. Sup. | Diam. Inf | Peso |

|---|---|---|---|

| Diam. Sup | 0,0282533 | 0,00036 | 0,0216667 |

| Diam. Inf | 0,00036 | 0,0466583 | 0,0323333 |

| Peso | 0,0216667 | 0,0323333 | 0,191667 |

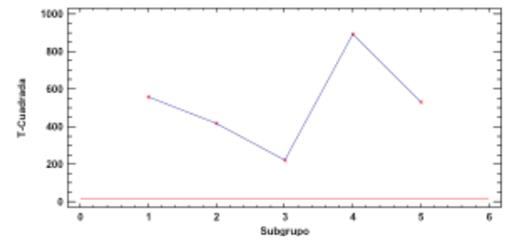

Posterior al cálculo del vector de medias y la matriz de varianzas covarianzas en esta fase, se determinó el límite superior de control mediante la fórmula (3) con un α de 0,0027 y obteniendo que LSC = 14,16. Luego se calcularon los estadísticos de cada nuevo subgrupo mediante la fórmula (2) y obteniendo así la carta de control T2 (ver figura 5) de Hotelling para los datos del proceso en la Fase II.

En la figura 5 se puede evidenciar que los datos del proceso en la Fase II, la cual transcurre un año después a las mediciones de la fase inicial, se encuentran fuera de control debido a los estadísticos de todos los subgrupos sobrepasan el límite superior de control establecido para esta fase teniendo en cuenta los parámetros de la Fase I, esto indica que se presentó en el proceso un aumento en todas las variables que estructuran el producto, en este caso el resorte. Los resultados del proceso fase de control, demuestran que hay mayor variabilidad en las mediciones; evidenciadas en el proceso por cambios del proveedor del acero inoxidable utilizado para la fabricación de los resortes, lo cual implica el uso de nuevos lotes de materia prima que poseen características químicas y mecánicas diferentes a los utilizados el año anterior y esto afecta en la conformación del resorte, ocasionando que las mediciones de las variables controladas varíen significativamente en comparación con los parámetros obtenidos en la fase inicial.

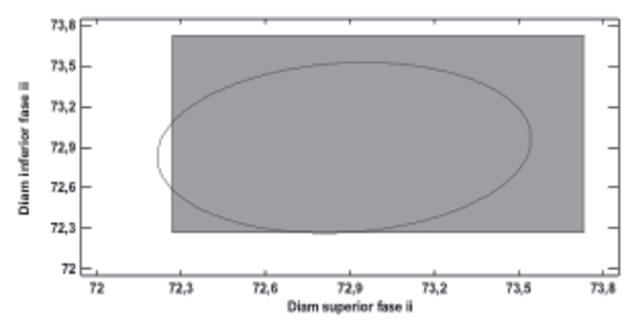

Luego de verificar el comportamiento de las variables mediante las cartas de control multivariante del proceso, se procedió a calcular el índice de capacidad multivariado mediante razón de regiones para esta nueva fase y de esta manera realizar una comparación con el obtenido en la fase inicial o Fase I. Para el cálculo del primer componente se utilizó la fórmula 6, los cálculos del numerador se hicieron teniendo en cuenta los datos de la tabla 2 y los cálculos del denominador se hicieron mediante las fórmulas 7 y 8.

El valor del primer componente del índice de capacidad es equivalente a Spm = 0,56, al ser menor que 1 indica que el volumen de la región de tolerancia es inferior al volumen de la región de control del proceso, y esto denota una baja capacidad del proceso en su fase de control. Sin embargo, cabe mencionar que tal como se observa en la figura 6, solo es una pequeña parte de la región del proceso que no cae dentro de las especificaciones y adicionalmente el índice es inferior a 1 pero no es un valor muy pequeño.

El valor del segundo componente del vector en esta fase del proceso se calculó mediante la fórmula (8), en la que se debió despejar el estadístico Fp,n-p para calcularlo en función de n, p y T2, teniendo en cuenta que este último se calculó con base en la fórmula (2) reemplazando los datos de las tablas 9, 7 y 8 y efectuando las operaciones matriciales respectivas. El valor de este componente es equivalente a PV = 0,41, el cual indica que el proceso está alejado del centro de las especificaciones. Finalmente, el valor del tercer componente del vector en esta fase del proceso es equivalente a LI = 0 debido a que la región del proceso no está comprendida totalmente dentro de la región de especificación.

El resultado del índice de capacidad multivariado en la Fase II permite evidenciar que el proceso ha disminuido su capacidad de cumplimiento, que como ya se mencionó se debe a unos cambios realizados en la materia prima utilizada al momento de recopilar las mediciones de la nueva fase del proceso.

5. CONCLUSIONES

La aplicación de este indicador de capacidad plantea obtener de tres componentes, para su definición, lo que lo hace poco útil cuando las decisiones de calidad exigen una prontitud en la toma de decisiones. Es el caso del valor del primer componente que exige poseer una abstracción geométrica del proceso, lo que resulta compleja en ciertas situaciones; el segundo componente, que mide su centralidad, es efectuado mediante operaciones matriciales, lo que induce poseer conocimientos matemáticos de algebra avanza, para su comprensión y análisis.

El proceso muestra resultados en la fase de control o Fase II, una mayor variabilidad en la información; este aumento de la variabilidad corresponde a cambios provenientes de la empresa proveedora del acero inoxidable, esto originó el uso de nuevos lotes con características químicas y mecánicas diferentes a los utilizados en la información evaluada en la fase inicial, ocasionando una variación sustancial de las mediciones de las variables. El resultado del índice de capacidad multivariado en la Fase II evidenció una disminución con respecto a la fase inicial; en consecuencia, en la etapa de mejoramiento del proceso, se debe ajustar el procedimiento de compras de materias primas.