INTRODUCCIÓN

La globalización implica que los sectores productivos cambien completamente sus estrategias de trabajo centrando sus esfuerzos en mejorar su calidad, productividad y plazos de entrega, con el objetivo de lograr competitividad tanto nacional como internacionalmente (Guarín & Páramo, 2002).

El proceso de inyección de plásticos ha crecido en la industria, debido a los beneficios técnicos y económicos obtenidos con referencia a otros procesos de transformación de materiales. El moldeo por inyección es una de las técnicas de procesamiento del plástico más usada. Muchas de las contribuciones vienen dadas por las técnicas herramientas y métodos de trabajo. En la actualidad, piezas con requerimientos específicos en el comportamiento mecánico, reducción de peso, resistencia al desgaste, aislamiento eléctrico, alta estabilidad dimensional y estabilidad química en presencia de medios agresivos, han encontrado en este proceso la mejor solución, desplazando a materiales tradicionales (bronce, aluminio, fundición de hierro gris o de acero, etc.) en aplicaciones industriales (Pulido, 2004).

El proceso de moldeo por inyección, complementado con una correcta aplicación de criterios de selección de materiales, es uno de los procesos más comunes para la obtención de productos plásticos, ofreciendo a la industria buen resultado de rentabilidad y tiempos de ciclo más cortos. De todas las características que intervienen en el diseño de un producto confeccionado mediante la inyección de plásticos, sin duda, una de las más determinantes es el diseño del molde, especialmente cuando se trata de disminuir costos de inyección.

Para llevar a cabo el desarrollo empírico del trabajo nos hemos basado en una revisión teórica donde se relaciona la fabricación de moldes de inyección a partir de los materiales de fabricación del molde, los tipos de acero empleados en su manufactura, así como los componentes del molde. Con ello pretendemos sintetizar en el conocimiento y en la relación de algunas variables en el proceso de decisión del número de cavidades del molde para inyección de plástico.

Con este objetivo de investigación estructuramos el trabajo de la siguiente forma: a partir de esta breve introducción, en el siguiente apartado se revisan los principales enfoques que sobre los materiales para fabricar moldes de inyección de plástico se encuentran, así como los tipos de aceros utilizados en los principales estudios. Seguidamente se profundiza en la revisión de los cálculos teóricos que para el diseño de las cavidades del molde existen. Finalmente, se exponen las conclusiones derivadas del estudio.

MARCO TEÓRICO

Para fabricar piezas en plástico se acude a diversos procesos, tales como, inyección, soplado, extrusión, termoformado, rotomoldeo e inmersión, siendo la inyección el proceso que se utiliza para la fabricación de productos con altas propiedades mecánicas y gran estabilidad dimensional, requiriendo de una máquina inyectora, un molde, periféricos y materia prima.

El moldeo por inyección es una de las técnicas más comunes en el procesamiento de plásticos. Este proceso consiste en fundir el polímero y hacerlo fluir bajo presión y temperatura en un molde, en el cual la pieza solidifica y duplica su forma (García, 2012). El material, previamente calentado hasta alcanzar su punto de fusión, se introduce en el interior de un molde cerrado, a alta presión donde se enfría adquiriendo la forma deseada. La gran ventaja de este proceso es la posibilidad de fabricar piezas de geometrías complejas a altas velocidades de producción (Albarrán, 2014).

De acuerdo con Boroat (2009), la importancia del proceso de inyección ha provocado que diversos autores hayan realizado una gran cantidad de trabajos e investigaciones para comprender los efectos de las variables del proceso por inyección sobre las propiedades finales de la pieza moldeada, entre los que se pueden recopilar los trabajos de Juárez, D., Balart, Peydró & Ferrándiz (2012), quienes coinciden en la existencia de estudios previos que tratan de entender el proceso de inyección mediante el análisis de la influencia de determinados parámetros de proceso con respecto a ciertos efectos que afectan a las piezas inyectadas.

Así mismo, Williams & Lord (1975) estudian el llenado del molde de inyección para materiales termoplásticos centrándose en el flujo de material en los canales circulares de pared fría y de pared caliente.

Por su parte, Cox & Mentzer (1986) analizan la influencia directa de la velocidad de inyección con aspectos relacionados con la pieza final, como las características mecánicas, el acabado superficial y las dimensiones, incluyendo la influencia de las cargas de materiales de refuerzo sobre el polímero. Kamal, Varela & Patterson (1999), analizan la influencia de pérdida de peso de la pieza en moldeo por inyección de termoplásticos amorfos.

Bushko & Stokes (1995), plantean un modelo para cuantificar las interacciones entre varios parámetros, como son: el molde, la temperatura de fusión del polímero, el espesor de la geometría y la presión de compactación aplicada sobre los esfuerzos residuales y la contracción de piezas planas.

Kalay & Bevis (1997), relacionan las condiciones de procesado con las propiedades físicas de las piezas obtenidas, concluyendo con un control de los parámetros de proceso para controlar la rigidez de la pieza obtenida sin tener pérdidas de resistencia.

Bigerelle, Van Gorp & Lost (2008), caracterizan la influencia de cuatro parámetros de proceso sobre la rugosidad de las piezas finales obtenidas por inyección, como parámetro de control para garantizar la funcionalidad e integridad de una superficie.

Cheng, Feng, Tan & Wei (2008), proponen una optimización de moldeo por inyección basada en la evaluación difusa de la moldeabilidad, logrando un modelo válido, factible y superior a los demás por su capacidad de modelar la dinámica de la lógica difusa en la toma de decisiones de humanos expertos.

Definición del proceso de inyección

Para procesar materiales poliméricos1 a través del sistema de moldeo por inyección se requiere de un molde acorde a la figura deseada. Es un proceso de fabricación semi-continuo que consiste en inyectar un polímero2, un metal o, un material cerámico en estado de fusión, en el interior de un molde cerrado a presión y en frio. Al enfriarse la pieza moldeada se obtienen las dimensiones deseadas. Este material se solidifica obteniéndose la pieza final al abrir el molde y eliminar los posibles restos de material solidificado en mazarotas3 y canales de alimentación del molde (Albarrán, 2014).

Se estima que el 33% de las piezas de plástico fabricadas, se hacen actualmente, mediante la inyección por moldeo, que tiene varias ventajas frente a otros procesos:

Altos volúmenes de producción

Costos bajos de operación

Automatización del proceso

Las piezas no requieren de ningún acabado o muy pocos

Elaboración de piezas de geometría muy compleja, imposible por otros métodos.

Obtención de diferentes colores y acabados superficiales

Buena tolerancia dimensional

Materiales de fabricación del molde de inyección

En la fabricación por inyección de plástico es importante la calidad de los moldes. Para esto, la clave está en la geometría de la pieza a fabricar, con una durabilidad que mantenga la calidad de fabricación en el tiempo. Usualmente los moldes de inyección se fabrican en acero pre-templado (acero P20) y aceros de temple, dependiendo de las exigencias a las que será sometido el molde.

El tipo de acero empleado en la fabricación del molde lo determina el costo, y teniendo en cuenta detalles importantes como la geometría de la pieza a fabricar, el material plástico utilizado, las presiones de cierre del molde, el número de piezas a fabricar y el tiempo de ciclo. La elección del acero para la fabricación del molde de inyección se basará en sus propiedades mecánicas, ya que será sometido a esfuerzos durante el proceso de inyección. Las propiedades que se deben tener en cuenta son: resistencia a la compresión, resistencia a la corrosión, resistencia térmica, tenacidad, buena mecanibilidad, facilidad para electro-erosionado o fotograbado, resistencia al impacto y deformación, buena resiliencia, resistencia al desgaste.

Resulta casi imposible obtener un acero que cumplan con todas estas exigencias al mismo tiempo y a un nivel suficientemente elevado, por lo que usualmente se emplean aceros aleados con diferentes elementos, para equilibrar las propiedades requeridas.

Tipos de acero utilizados en moldes de inyección

Hay gran variedad de aceros, según su finalidad y exigencias mecánicas. En el caso de los moldes de inyección, se destacan aquellos con una mayor resistencia a la abrasión, corrosión, tenacidad y compresión.

Aceros de nitruración

Son aquellos a los que se ha adicionado nitrógeno (N2) mientras es calentado, lo que incrementa la dureza superficial, y la resistencia a la corrosión y fatiga. Para llevarlo a cabo, el acero es introducido en un horno con una atmósfera llena de amoniaco (NH3) donde se calienta hasta 500°C. El NH3 se descompone en nitrógeno e hidrógeno y, el nitrógeno al entrar en contacto con la superficie del acero reacciona, produciendo un recubrimiento de nitruro de hierro. Este tratamiento produce piezas de gran dureza, pero como inconveniente, su velocidad de penetración (1mm en 100 horas de tratamiento) es lenta. Puliendo luego la pieza, se obtiene el punto de mayor dureza, el cual se encuentra unas centésimas de milímetro por debajo de la superficie.

Acero de temple

Las características mecánicas que se obtienen dependen de la velocidad y rápido enfriamiento. Al formarse con este proceso moléculas de martensita, se logran piezas de gran dureza, debido al rápido enfriamiento. Se usan básicamente tres agentes refrigerantes: Agua, aceite y aire, siendo el agua el medio más eficiente y donde se obtiene la máxima dureza; sin embargo, este cambio brusco de temperatura puede producir deformaciones y grietas en la pieza. Por ello se puede optar por el aire o el aceite, que son más suaves. Tras el proceso de temple se debe realizar un revenido de la pieza para mejorar su tenacidad y eliminar tensiones internas de la pieza producidas por el rápido enfriamiento.

Acero pretemplado

Es el acero de uso general en la fabricación de moldes. Se conoce como P20 y no suele requerir de tratamiento térmico adicional, aun cuando para incrementar la dureza, se puede templar o someter a procesos de nitruración o cementación. Es fácil de pulir, lo que simplifica el desmolde de la pieza de plástico.

Acero inoxidable

Es un tipo de acero con elevada resistencia a la corrosión. Se obtiene por adición en su composición (del acero) de al menos 12% de cromo (Cr). Posee gran afinidad con el oxígeno (O2), evitando así la oxidación del hierro.

Componentes del molde

El molde está compuesto principalmente por dos placas o semimoldes que unidas dan forma a la cavidad que será llenada de material polimérico para producir la pieza. El conjunto completo está formado por 10 elementos: 1. Placa fija, 2. Placa móvil, 3. Columna guía, 4. Placa de expulsión, 5. Placa de apriete, 6. Aguja de expulsión, 7. Columna separadora, 8. Guía de expulsión, 9. Tirante de expulsión y, 10. Tornillo Allen M3x16

Estudio del número de cavidades

Para poder cubrir el volumen de fabricación demandado, se hace necesario el estudio del número apropiado de cavidades del molde. Dentro del costo final de producción de una pieza inyectada el número óptimo de cavidades en el molde es un factor clave, ya que determina qué tan complejo será el molde de inyección, permitiendo conocer el volumen de producción a fabricar, así como la cantidad de materia prima desperdiciada por llenado de canales. Este volumen de fabricación se cumple teniendo en cuenta criterios económicos. Un molde dividido en dos semimoldes o más partes puede contener una o varias cavidades para fabricar varias piezas a la vez.

El número de cavidades del molde incide directamente en el tiempo de proceso y en el costo final de la pieza. Por esto, se debe analizar el número de cavidades en la búsqueda de minimizar el tiempo de proceso y para precisar la rentabilidad de la fabricación del molde. Los moldes deben diseñarse con el mayor número de cavidades posible, o mejor aún, con el número óptimo de cavidades. Un molde con pocas cavidades puede subutilizar la máquina de inyección y aumentar el tiempo de producción (Isaza, E., Salazar, E. & Moreno, Y., 2010); sin embargo, demasiadas cavidades traen como consecuencia moldes más costosos, complejos y con mayores requerimientos en capacidad de inyección.

CÁLCULO DEL NÚMERO DE CAVIDADES DEL MOLDE

Una vez definido el material de fabricación, se debe considerar el número de cavidades del molde. Es deseable tener el mayor volumen producido en cada ciclo de inyección por lo que se desea también tener el mejor número de cavidades posible; sin embargo, no siempre es conveniente, por la complejidad de los sistemas de llenado, refrigeración y expulsión en el molde de grandes dimensiones, lo que hace que difícil de controlar su operación y las piezas obtenidas pueden alcanzar defectos asociados a problemas en el llenado de algunas cavidades. A medida que aumenta el número de piezas a inyectar por ciclo, crece la probabilidad de tener diferencias dimensionales, de acabado superficial o de propiedades mecánicas entre productos.

Por otro lado, un número alto de cavidades puede elevar sustancialmente el costo de fabricación del molde o complicar innecesariamente el control del llenado de los canales. Además, el número posible de unidades a producir por ciclo está restringido por parámetros técnicos de la máquina inyectora, tales como capacidad de plastificación (cm3/seg), capacidad de inyección (cm3) y fuerza de cierre (kN).

Cálculo del número teórico de cavidades

Según Rol (2011), el número teórico de cavidades puede ser calculado de 3 maneras diferentes, todas ellas teniendo en cuenta parámetros de la máquina de inyección y de la pieza:

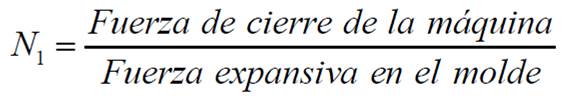

Relacionando la fuerza de cierre de la máquina (expresada en Ton), con la fuerza expansiva (expresada en Ton) que se produce en el interior del molde, producto de la presión interna por el área proyectada, con la siguiente expresión:

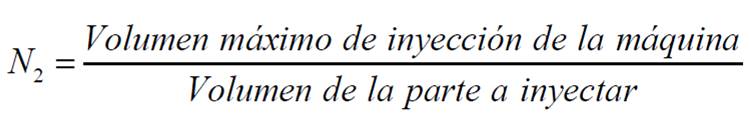

Mediante la relación entre volumen máximo de inyección de la máquina (expresado en cm3) y el volumen de la parte o pieza a inyectar (expresado en cm3), con la siguiente expresión:

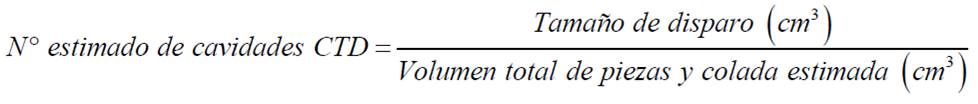

Conocer las características de la máquina inyectora (presión de cierre, tamaño de disparo, capacidad de plastificación, relación L/D de husillo, y distancia entre barras guía de platinas) es fundamental para estimar adecuadamente el número de cavidades del molde. Para determinar la capacidad de la inyectora, en este caso, el tamaño de disparo, se aplica la siguiente fórmula:

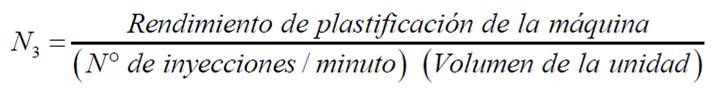

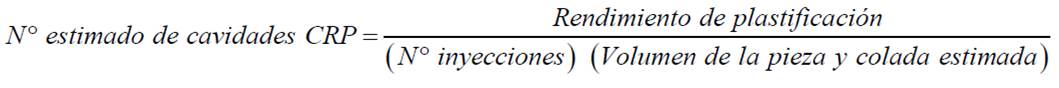

c) Con la relación existente entre el rendimiento de plastificación del cilindro de la máquina (expresado en cm3/min) y el número de inyecciones/minuto multiplicado por el volumen de la unidad (expresado en cm3/min), con la siguiente expresión:

Para determinar la capacidad de plastificación de la inyectora, igualmente se puede aplicar la siguiente fórmula, donde el rendimiento de plastificación se expresa en cm3/min y el volumen de pieza y colada estimada en cm3:

Cálculo económico del número rentable de cavidades

De acuerdo con Pulido (2004), el número rentable de cavidades es un cálculo que tiene en cuenta todos los factores implicados en el proceso para poder dar el resultado más favorable. Dentro de los factores implicados en el proceso, están el tiempo del proceso, el número de cavidades del molde y los costos de máquina, materiales, mano de obra y molde. Los aspectos principales que influyen en el costo de fabricación se listan en la tabla 1:

Tabla 1 Algunos aspectos que afectan el costo de una pieza inyectada

| Costo de materia prima | Este rubro incluye el costo de la resina base, aditivos modificadores de propiedades, pigmentos. Es necesario evaluar el nivel de desperdicios generado, que se relaciona con el número de cavidades. |

| Control de calidad | Es deseable evitar procesos de mecanizado posteriores a la inyección pueden incrementar el precio del producto final. |

| Complejidad del producto | Este factor es importante en el costo del molde: dependiendo del espesor de pared y de los recorridos del flujo se requerirán una, dos o más entradas de material. |

| Costos fijos | La renta del espacio ó bodega, además de gastos tales como depreciación de maquinaria, servicios públicos y gastos administrativos. |

| Mano de obra | Se relaciona directamente con la cantidad de tiempo empleado por colada continua más enfriamiento en el proceso de inyección. |

| Tiempo de ciclo | Normalmente está determinado por la capacidad de enfriamiento del molde, que a su vez depende del espesor de la pieza y de las temperaturas del proceso. |

| Costo del molde | En suma, depende del material, especificado según requerimientos de resistencia mecánica y conductividad térmica. La complejidad de los sistemas de expulsión, llenado, enfriamiento y venteo dependen de la forma de la pieza y el número de cavidades. |

Fuente: Elaboración propia

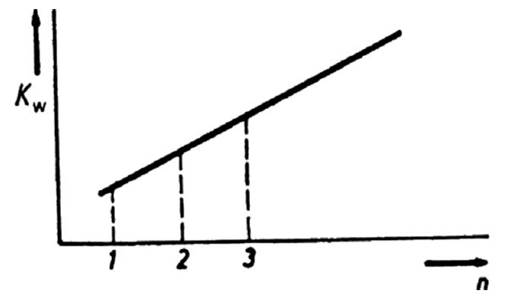

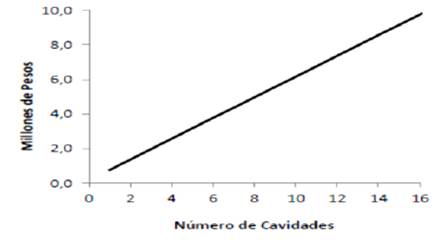

Según Rol (2011) existen gráficas que relacionan estos parámetros de 2 en 2, las cuales permiten observar cómo influyen estos parámetros en el costo de la pieza. En la perspectiva de este autor, el costo crece cuando se tiene un número reducido de cavidades en el molde, en consecuencia, también crece el tiempo de proceso (Rol, 2011). Igualmente, a medida que aumenta el número de cavidades, el costo de proceso se reduce.

Fuente: Rol (2011).

Figura 1 Relación entre costo del material y el número de cavidades (Izq.). Relación entre costo del material y costo por pieza en función del número de cavidades (Dcha.).

De la figura 1 de la izquierda se puede observar, que el costo del material aumenta linealmente con el número de cavidades. En la figura de la derecha se nota que debido a los canales de alimentación de moldes multicavidad, la pendiente es menos inclinada (Rol, 2011).

Debido a los costos de fabricación, el precio del molde aumenta directamente con el número de cavidades, figura 2. Dado que es difícil manejar todas las gráficas a la vez, y basado en años de experiencia, se desarrolló un nomograma empírico (Rol, 2011) mediante el cual según permite encontrar el número rentable de cavidades de un molde.

Este nomograma para obtener el número de cavidades funciona en primer lugar, ingresando el valor de volumen de fabricación en la gráfica, a través del trazo de una línea hasta el costo de máquina más costo de mano de obra. En segundo lugar, se une mediante una línea trazada desde el costo estimado de una cavidad hasta la intersección en la primera columna sin valores con la línea previamente marcada. Este segundo trazo se prolonga hasta la segunda columna sin valores. Luego se une el punto demarcado de la columna sin valores con el tiempo del ciclo, llevando este trazo final hasta la columna que marca el número de cavidades, con lo que se obtiene el número óptimo de cavidades rentable, el cual, en lo posible, no debe ser superior a 4 cavidades.

De acuerdo con Isaza, Salazar & Moreno (2010) existen también algunos modelos matemáticos para determinar el número de cavidades de un molde basados en magnitudes dependientes de la máquina, como la fuerza de cierre, la capacidad máxima de inyección y las dimensiones físicas de la máquina.

Siguiendo a los anteriores autoires, se considera que el número de cavidades más rentable está relacionado con el tiempo de producción invertido en el pedido, costo de la hora-máquina, costo del material, costo/ hora de mano de obra, costo/ cavidad del molde y el número total de piezas a producir, y se relacionan de acuerdo a las siguientes fórmulas que determinan el número de cavidades del molde:

Costo de Producción ( Cpro ): determinado por la relación entre el tiempo total de producción, los costos de mano de obra y de operación de máquina, para lo cual proponen la siguiente ecuación:

Cpro = (Cmq + Cmdo) * Tpro

Donde:

Cmq: Costo de la máquina inyectora ($/hra)

Cmdo: Costo de la mano de obra ($/hra)

Tpro: Tiempo de producción

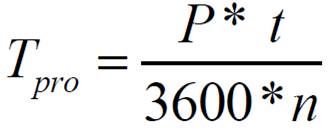

Tiempo Total de Producción (Tpro): se determina relacionando el tiempo del ciclo y la totalidad de las piezas a producir con el número de cavidades del molde, dado que a mayor número de cavidades se producen más piezas por ciclo, para lo cual proponen la siguiente ecuación:

Donde

P: número de piezas

t: tiempo de ciclo (S)

n: Número de cavidades del molde

Costo del Material ( Cmat ): Determinado por el valor del material/unidad multiplicado por la cuantía del pedido, y se expresa mediante la siguiente ecuación:

Cmat = P * C pz

Donde

P: Alcance del pedido (Número de unidades)

Cpz: Costo del material por unidad ($/unidad)

Costo del Molde (Cmolde): Se determina por la sumatoria entre el costo de cada cavidad más el costo del material empleado en el molde más el costo de los accesorios del molde más el costo de fabricación. Se expresa mediante la siguiente fórmula:

Ccav = C man + C mt + C acc

Donde

Ccav: costo de una cavidad ($)

Cman: costo de manufactura ($)

Cmt: costo de material del molde ($)

Cacc: costo de accesorios del molde ($)

Se puede estimar el costo de fabricación de una cavidad utilizando la siguiente ecuación que describe el procedimiento antes mencionado:

Donde

Cpmi: Cada proceso relacionado con la manufactura de la cavidad

Ti: Tiempo que toma cada proceso en la fabricación del molde

m: N° total de procesos de manufactura relacionados con la cavidad

El costo de cada proceso de fabricación puede desglosarse utilizando la siguiente expresión:

Cpm = Chh + Cheq

Donde

Cpm: costo del proceso de manufactura ($/hra)

Chh: costo de la hora-hombre ($/hra)

Cheq: costo de la hora del equipo ($/hra)

Por tanto, el costo del molde se expresa como:

Cmold = Ccav + F * (n-1) * Ccav

Donde

F: factor de reducción de costo de la cavidad adicional (F ≤ 1).

n: Número de cavidades del molde

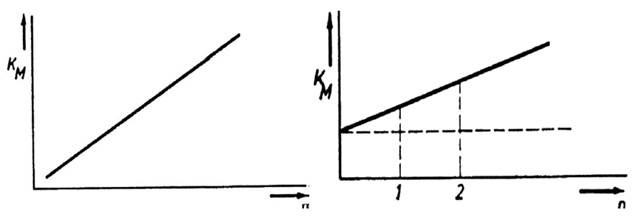

Básicamente, el costo de un molde se representa según la ecuación (7), sin embargo, el costo total del molde depende principalmente del número de cavidades. Un molde que posea el doble o el triple de cavidades no necesita el doble o triple de materiales para su elaboración. Esto aplica para los accesorios del molde, los cuales estando estandarizados no se comportan en una relación directa al número de cavidades (Isaza et al. 2010). El costo del molde es un factor que expresa el costo de cada cavidad adicional como una parte del monto encontrado al deducir el precio de la cavidad inicial (ecuación 7), lo que justifica el factor F en esta expresión. El comportamiento en el costo total del molde se deduce en la figura 3:

Fuente:Isaza et al. (2010)

Figura 3 Comportamiento del costo del molde en relación con el número de cavidades

En la actualidad, los accesorios de los moldes de inyección se encuentran estandarizados. Los tamaños de las bases de moldes y los accesorios están designados en intervalos discretos, lo cual hace que estas dependan de manera escalonada del número de cavidades del molde. El costo del molde se puede reajustar teniendo el número de cavidades adecuado, llegando así de forma iterativa a una estimación más aterrizada del costo del molde.

Costo Total (Ctotal): este costo viene dado por la suma de los diversos costos:

Ctotal = Cpro + Cmat + Cmold (8)

Finalmente, el costo total del molde se expresa como la sumatoria de los costos de producción, más el costo de los materiales empleados en el molde, y el costo del molde.

CONCLUSIONES

La fuerte competencia y la reducción de las barreras comerciales por la globalización han hecho cada vez más difícil para las organizaciones mantener la participación creciente en el mercado. Desde el descubrimiento del plástico, este material se ha convertido en uno de los principales materiales para la fabricación de multitud de artículos, característica clave para entrar en un gran número de mercados y aplicaciones, sin disminuir el dinamismo que siempre ha poseído este sector. un factor clave en el desarrollo social e industrial de la humanidad.

El análisis del proceso de inyección de plástico y sus fases tiene en la actualidad un conjunto de herramientas disponible que permiten determinar las condiciones idóneas para el procesado de materiales poliméricos. El proceso de inyección destaca sobre otros procesos de transformación (extrusión, soplado y vacío, etcétera), en razón a un mejor tiempo de respuesta productivo, logrando superar incluso a otros materiales (metales, maderas y vidrios).

El proceso de moldeo por inyección de plásticos se presenta como una de las alternativas más viables para alimentar la futura demanda global de productos de todo tipo, acorde con la producción en masa de productos sostenibles, ligeros y, cada vez, con mayor complejidad. El objeto de este estudio ha sido analizar los SGC y su influencia en la mejora de la rentabilidad de las empresas fabricantes de productos plásticos, con base en el proceso de inyección por moldeo. Para esto, se realizó un análisis de las bases teóricas que fundamentan la investigación, reconociendo el papel del molde, y dentro de su diseño, el del número de cavidades óptimo y más rentable.

El número óptimo de cavidades debe hallarse desde el punto de vista técnico y económico El posicionamiento teórico producto de la revisión de literatura sirvió para encontrar la articulación de conceptos que han conllevado una mejora tecnológica en la aplicación del plástico en la inyección por moldeo.

Esta investigación ha intentado contribuir a resolver la controversia respecto al cálculo del número adecuado de cavidades en el molde, como parte integral de una decisión gerencial para la manufactura óptima de piezas y partes plásticas. Como resumen del resultado obtenido es probable que esta revisión teórica permite discernir mejor a la hora de decidir por la cuantía relevante de cavidades en un molde específico, a la hora de costear una futura fabricación de determinada pieza plástica. En otras palabras, la aplicación de cálculos teóricos mediante fórmulas propuestas por diferentes autores conduce a un mayor incremento de la productividad y por ende, en una mejora de la rentabilidad.