INTRODUCCIÓN

A fin de dar respuestas efectivas a los requerimientos del entorno, las organizaciones han implementado en sus procesos metodologías de mejoramiento continuo para garantizar su sostenimiento en mercados altamente cambiantes. Entre estas metodologías, se encuentra la filosofía de lean manufacturing la cual permite la optimización de los procesos productivos y administrativos a partir de la eliminación de desperdicios. No obstante, para incorporar la filosofía de lean manufacturing en la estructura organizacional, debe existir una estrategia de operaciones corporativa clara que brinde los lineamientos para su planeación, gestión y control en el largo plazo.

De esta manera, los resultados derivados de la ejecución de las herramientas del lean manufacturing como elementos de la estrategia de operaciones y corporativa, no son inmediatos y tardan tiempo en manifestarse. Por ende, para su ejecución deben tenerse en cuenta todos los recursos tangibles e intangibles de una organización, al igual que la satisfacción de los requerimientos particulares de cada uno de los stakeholders, sin descuidar el factor humano el cual puede mejorar la calidad de los productos y servicios ofertados y la productividad de las organizaciones.

Lo anterior representa una apuesta y un reto para las organizaciones del sector textil en Colombia, donde el uso de estas herramientas es aún incipiente y suele verse limitado por factores como el involucramiento de los colaboradores de todos los niveles de la estructura jerárquica, la resistencia al cambio, la capacidad de los recursos físicos, humanos y tecnológicos, los niveles de incertidumbre en el inventario, los tiempos de entrega y la flexibilidad que deben tener para dar respuesta a ciclos de producción cortos. Por ende, el objetivo de la presente investigación es realizar un estudio de caso en siete organizaciones del sector textil ubicadas en el Valle de Aburrá, para identificar aquellos mecanismos de coordinación entre la implementación de herramientas de lean manufacturing y la estrategia corporativa operacional que contribuyen con la ventaja competitiva.

Este documento consta de cuatro secciones distribuidas de la siguiente manera. En primer lugar, se hará una ilustración conceptual de la metodología de lean manufacturing y la estrategia de operaciones. En la siguiente sección, se abordará la metodología empleada en la investigación. A continuación, se exhibirán los resultados del estudio con respecto a los factores de variabilidad explicada entre las herramientas de lean manufacturing y los objetivos de la estrategia de operaciones. Finalmente, se presentarán las conclusiones de la investigación.

LEAN MANUFACTURING

La filosofía de lean Manufacturing se ha implementado de manera paulatina desde los años 50. Esta filosofía puede definirse como un conjunto de prácticas que permiten obtener la excelencia operacional a partir de la eliminación de desperdicios y la mejora continua (Omogbai & Salonitis, 2016). Además, la filosofía lean comprende la coordinación de las herramientas técnicas con las buenas prácticas de gestión de recursos humanos (Cirjaliu & Draghici, 2016).

Así pues, se han desarrollado herramientas de características mixtas que optimizan el uso de los recursos organizacionales para satisfacer a tiempo los requerimientos de los diferentes stakeholders (Omogbai & Salonitis, 2016). Dichas herramientas resultan de fácil aplicación en procesos de manufactura de un solo producto. No obstante, se deben generar estrategias que permitan suplir las exigencias del mercado actual, las cuales se encuentran encaminadas al mass customization (Onyeocha, Khoury & Geraghty, 2015). Dichas soluciones requieren el involucramiento del personal y una cultura de mejora continua (Baril, Gascon, Miller & Côté, 2016).

Ahora bien, el lean manufacturing se ha integrado con una nueva área de estudio conocida como Green Productivity. Ambas vinculan el desempeño industrial con los procesos sostenibles para promover estrategias eco-eficientes (Verrier, Rose & Caillaud, 2016). Su objetivo es la eliminación de desperdicio a través de la visualización de los diferentes flujos de producción, la aplicación sistemática de mejores prácticas, recolección de basuras, separación de sustancias, higiene y seguridad. A su vez, lean manufacturing ha logrado migrar desde el sector de transformación hasta el sector servicios (López, González & Sanz, 2015). Esto se logra a partir de la implementación de herramientas lean las cuales se abordarán en el siguiente apartado.

Herramientas Lean

Algunas de las herramientas de lean manufacturing permiten alcanzar las metas de mejora continua y se encuentran registradas en la “Casa del Sistema de Producción Toyota” (Hernández & Vizán, 2013). Si bien las herramientas de lean manufacturing se encuentran muy estandarizadas, existen algunas que generan confusión en su definición y otras que son el resultado de la interacción y desarrollo de aquellas que poseen un uso continuado.

Resulta fundamental identificar la tipología o clasificación de las herramientas, las cuáles pueden ser pilares de la filosofía, operativas, de diagnóstico o de seguimiento. Además, se deben resaltar aquellos aspectos comunes que existen entre ellas como lo son el flujo de material, personal e información; la estandarización de procesos; el empoderamiento del personal y los canales de comunicación entre las diferentes áreas organizacionales (Ver Tabla 1.)

Tabla 1 Herramientas Lean Manufacturing

| Herramienta | Tipología | Aspectos Comunes | Fuente | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Pilares Lean | Operativas | Diagnóstico | Seguimiento | Flujo | Estandarización | Empoderamiento | Comunicación | ||

| Just in Time(JIT) | X | X | X | X | (Cuatrecasas, 2006); (Hay, 2003);(Gaither & Frazier, 2000); (Heizer & Render, 2007) | ||||

| Células de Manufactura | X | X | X | X | (Villaseñor & Galindo, 2009); (Salazar, Vargas, Añasco, & Orejuela, 2010); (Chang, Wu, &Wu, 2013); (Jajodia, Minis, Harhalakis, & Proth, 1992) | ||||

| Jidoka | X | X | X | X | (Hernández & Vizán, 2013);(Villaseñor & Galindo, 2009) | ||||

| PokaYoke | X | X | X | X | (Villaseñor & Galindo, 2009); (Hernández & Vizán, 2013) | ||||

| Kaizen | X | X | X | X | (Alukal & Manos, 2006);(Imai, 2012) | ||||

| Value Stream Mapping (VSM) | X | X | X | X | (Rother & Shook, 2003);(Keyte & Locher, 2004); (Sullivan, McDonald, & Van Aken, 2002); (Nash &Poling, 2008) | ||||

| 5´s | X | X | X | X | X | (Villaseñor & Galindo, 2009); (Rajadell & Sánchez, 2010);(Pérez Rave, 2011); (Villaseñor & Galindo, 2011) | |||

| single-minute exchange of die (SMED) | X | X | X | (Villaseñor & Galindo, 2009); (Hernández & Vizán, 2013) | |||||

| Total Productive Maintenance (TPM) | X | X | X | X | (Cuatrecasas, 2010); (Hernández & Vizán, 2013) | ||||

| Kanban | X | X | X | X | (Monden, 1996) | ||||

| Gestión Visual | X | X | X | X | (Alukal & Manos, 2006); (Hernández &Vizán, 2013) | ||||

| Six Sigma | X | X | X | (Youssouf, Rachid, & Ion, 2014);(Aguirre, 2010) | |||||

| Point-to-Point Flow Chart | X | X | X | X | (Sheldon, 2008) | ||||

| Lean ActionItemList | X | X | X | (Plenert, 2007) | |||||

| Evaluación nivel de madurez | X | X | X | X | (Urban, 2015) |

Fuente. Elaboración propia a partir de (León, Marulanda, González, 2017)

Lean Sector Textil

Con respecto al sector textil se encontró que el éxito de aplicación de las herramientas lean en este tipo de compañías, depende del nivel de empoderamiento que posean los colaboradores y de los procedimientos de trabajo que les son encomendados (Kordoghli & Moussa, 2013). Por otro lado, el uso de herramientas de lean manufacturing permite optimizar los recursos físicos (Energía, materia prima, agua); atender de manera ágil los requerimientos de los consumidores y responder de forma eficiente a los cambios en la demanda en periodos cortos de tiempo (Maia, Alves, & Leão, 2015).

Si bien en la cadena de suministro del sector textil existen mecanismos que facilitan la comunicación entre los diferentes eslabones, no existe un flujo real y tangible que de muestra de la integración existente entre clientes y proveedores. Además, en el mencionado sector, la implementación de herramientas lean se ha ejecutado sin un entendimiento real de su significado y ventajas de adopción (Chiromo, Nel, & Sebele, 2015). De aquí que la adopción de las herramientas deba adaptarse a las necesidades específicas de cada negocio y no a una tendencia de producción.

Es importante resaltar que la participación en la toma de decisiones por parte de los empleados de las compañías textiles está relacionada con el compromiso afectivo y la satisfacción laboral. Asimismo, esta participación facilita la adaptación al cambio por parte de los colaboradores del sector. Esto es esencial en lean manufacturing donde hay evidencias que indican que el factor humano es determinante para influir en la calidad del producto y los niveles de productividad (Wickramasinghe & Wickramasinghe, 2012), los cuáles constituyen un elemento diferenciador esencial en un mercado almamente competitivo.

Lean en el Sector textil en Colombia

Al considerar que el sector textil-confecciones aporta el 9,2% del PIB manufacturero colombiano (Superintendencia de Sociedades, 2015), resulta importante entender y adoptar estrategias que le ayuden a este tipo de organizaciones a ser más competitivas. Entre estas estrategias se encuentra la implementación de las herramientas de lean manufacturing.

En términos de estudios de lean manufacturing en diversos sectores productivos en Medellín Colombia, el sector textil ocupa el tercer lugar con una participación del 9%. En los primeros lugares se encuentra el sector automotriz y metalmecánico (20%) y el de los alimentos (16%) (Arrieta, Domínguez, Echeverri, & Gutiérrez, 2011). Así pues, la implementación de herramientas de lean manufacturing en el sector textil, se convierte en un reto de gestión para las organizaciones, teniendo la evidencia que muestra un buen resultado operacional y de optimización en otros sectores. Sin embargo, la implementación total de las herramientas de lean manufacturing y la obtención de resultados en las organizaciones del sector textil pueden tardar más de dos años, lo que representa un periodo muy largo para compañías que se gestionan desde una demanda cíclica (Barón & Rivera, 2014). Lo anterior se da porque los niveles de muda en las Pymes son elevados y los recursos requeridos para atender dichas mudas son reducidos (Pérez & Benavides, 2010).

ESTRATEGIA DE OPERACIONES

Para abordar la estrategia de operaciones, en primer lugar, se debe comprender la estrategia competitiva de una organización como una alternativa de posicionamiento que permite maximizar sus capacidades e incrementar el nivel de distinción con respecto a los competidores (Porter, 1993). Teniendo en cuenta lo anterior, la estrategia de operaciones puede ser descrita con base en cuatro componentes (Slack & Lewis, 2011): Estrategia corporativa, requerimientos del mercado, experiencia operacional y recursos operacionales.

Otros autores consideran que la estrategia de operaciones se encuentra conformada por la misión empresarial, la ventaja competitiva, los objetivos y las decisiones estratégicas de la organización (Schroeder, Meyer & Rungtusanatham, 2011; Chary, 2009; García, García, Pérez, Sánchez & Serrano, 2013). También puede considerarse que la estrategia de operaciones está compuesta por metas a largo plazo, planes, políticas, cultura, recursos, decisiones y acciones que afectan las operaciones (Waters, 2006).

Ahora bien, cuando se plantea la gestión de una nueva organización, esta debe responder a un plan de acción en el cual se considere la contextualización del entorno y las actividades a ejecutar para alcanzar las metas propuestas por la dirección. Dicho plan de acción debe contener los elementos diferenciadores de la estrategia corporativa (Ballou, 2004), como lo son los objetivos de la empresa, procesos visionarios, stakeholders y dirección de las estrategias funcionales. Además de la cobertura geográfica de los negocios, tipología de productos y servicios ofertados y el poder competitivo en el mercado (Smit & Moraitis, 2015).

Sin embargo, la estrategia de operaciones debe hacer parte de la estrategia corporativa, no existe una única estrategia que sea correcta, esta se debe adaptar a las características particulares de cada negocio (Collis & Montgomery, 2005). En cierta medida, las características del mercado son las que determinarán el tipo de estrategia corporativa que se deba emplear. De igual manera, se debe considerar que las condiciones del entorno suponen una estructura dinámica de la estrategia corporativa. En este mismo orden de ideas, la combinación de la estrategia de negocios y la estrategia de operaciones ha permitido el crecimiento cualitativo y cuantitativo de la firma (Koch, Bennett & Markussen, 2015).

Por su parte, la estrategia de negocios se constituye de manera particular para cada operación comercial ejecutada en la compañía. Con todo esto, existen diversas estrategias de negocio que no siempre resultan favorables y efectivas para las organizaciones. Por ende, es fundamental poseer un buen entendimiento de sus componentes a fin de evitar futuras limitaciones. Entre estos se encuentran, objetivos, metas y bases de competencia en el mercado (Schroeder et al., 2011 y Becerra, 2009). Además de las operaciones, precio, producto y servicio (Roth, Schroeder, Huang, & Kristal, 2008). Finalmente, innovación, entendimiento de los riesgos y competitividad (Covin & Slevin, 1989).

Lo anterior contribuye con el logro de la ventaja competitiva, la cual se basa en las condiciones del entorno y en la evaluación organizacional, teniendo en cuenta las tendencias socioculturales, consideraciones legales y gestión de recursos, a fin de garantizar el sostenimiento de los resultados en el largo plazo (Longenecker et al., 2009). Del mismo modo, se considera que una organización posee una ventaja cuando sus ganancias son superiores a las de los demás miembros del sector industrial. Los dos tipos de ventaja más empleados son: costos y diferenciación (Kumar, 2016). Esto permite optimizar el uso de recursos y capacidades para superar a los competidores (Porter, 1991).

Objetivos de la estrategia de operaciones

El éxito de la estrategia de operaciones suele evaluarse con base en el cumplimiento de sus objetivos o dimensiones de desempeño. Si bien diversos autores han diseñado un conjunto de objetivos operacionales, la presente investigación se desarrollará teniendo en cuenta dos de estos elementos: flexibilidad y entrega. Las otras dimensiones son costo y calidad.

Se entiende por flexibilidad, la satisfacción de los requerimientos del mercado con base en la adopción de diversos estados. Por ende, una operación es más flexible si puede hacer más cosas; es decir, exhibir un rango más amplio de habilidades (Slack & Lewis, 2011). Los beneficios derivados de la flexibilidad pueden ser internos, como la respuesta a eventos no previstos o externos como el volumen de oferta de bienes o servicios. A su vez, la flexibilidad involucra la reducción de tiempo, incremento de la capacidad, compra de equipos más flexibles o rediseño de producto. No obstante, la flexibilidad es de difícil medición debido a la gran cantidad de definiciones (Schroeder, Meyer, & Rungtusanatham, 2011).

Con respecto a la entrega, esta puede definirse como la confianza en el cumplimiento de los tiempos inicialmente pactados con el cliente o el tiempo de entrega interno programado para cada operación. La confianza puede soportarse en modelos de producción rápida. No obstante, el término presenta cierta ambigüedad ya que este se puede presentar cuando el servicio o el bien es producido, cuando el cliente lo recibe, cuando está en proceso o cuando se ha finalizado (Slack & Lewis, 2011).

Por otra parte, la entrega también puede definirse como el conjunto de órdenes abastecidas a partir del inventario, es decir, el tiempo de espera para surtir el inventario. Su objetivo es reducir el tiempo malgastado en las operaciones como reprocesamientos, desperdicios, inspección y otros pasos que no agregan valor deben ser eliminados de las operaciones (Schroeder, Meyer, & Rungtusanatham, 2011).

Decisiones estratégicas

Una de las principales preocupaciones de la alta dirección se encuentra relacionada con la manera en cómo se emplearán los recursos de la organización para garantizar la operación futura de la compañía en el largo plazo. El anterior proceso supone un conjunto de decisiones denominadas “estratégicas”, entre las cuales se encuentran las decisiones proceso, calidad, capacidad e inventario. La presente investigación, tendrá en cuenta las dos últimas decisiones estratégicas.

La capacidad se refiere a la distribución de los espacios, el tamaño de cada uno de ellos y el volumen de atención que pueden brindar bajo operación normal (Slack & Lewis, 2011). Sin embargo, los espacios pueden tener mezclas de actividades o especializarse en una de ellas. Similarmente las decisiones de capacidad buscan suministrar los recursos correctos, en el lugar correcto y en el momento indicado. En el largo plazo, la capacidad de una compañía puede limitarse por el espacio del edificio de la compañía al igual que el de los proveedores y subcontratistas (Schroeder, Meyer, & Rungtusanatham, 2011).

A nivel de operaciones, las decisiones de inventario especifican el tipo y el nivel en que deben mantenerse las existencias en función de la incertidumbre. Se soporta en el uso de las TIC y sistemas de información, a fin de garantizar la cantidad mínima necesaria y su ubicación (Schroeder, Meyer, & Rungtusanatham 2011). Antes de implementar una decisión de inventario, es necesario conocer cuál será su impacto no solo en la organización sino también en los demás eslabones de la cadena de suministro (Aiello, 2008).

Estrategia de operaciones y lean manufacturing en compañías textiles

El lean manufacturing puede ser fuente de ventaja competitiva a través del diseño, programación y control de los procesos corporativos, lo que mejora el desempeño de las compañías con respecto a los objetivos de la estrategia de operaciones: costo, calidad, entrega y flexibilidad (Gonçales, Campos, & Pontes, 2016); (Klingenberg, Timberlake, Geurts, & Brown, 2013). Ahora bien, el liderazgo en costos es la estrategia más asociada al lean (Jayaram, Tan, & Laosirihongthong, 2014);(Batista, Lisboa, Augusto, & Almeida, 2016).

A su vez, el lean manufacturing contribuye con la estrategia de operaciones del sector textil, la cual es viable bajo ciertas condiciones como la pertenencia de la organización a un clúster o distrito especializado (Puig, Marques & Ghauri, 2009). Además, es fundamental que las empresas textiles desarrollen una estrategia competitiva mixta (Costo y diferenciación), para mejorar los objetivos de entrega y flexibilidad (Castro, Castrillón, & Giraldo, 2011).

METODOLOGÍA

La metodología empleada es de carácter cuantitativo. A su vez posee un alcance descriptivo - correlacional. Se basa en un estudio de caso realizado en siete compañías ubicadas en el Valle de Aburrá pertenecientes al sector textil, las cuales han implementado herramientas de la filosofía lean manufacturing. Para la selección de las unidades del estudio, se empleó un muestreo no probabilístico por conveniencia. Se realizó un contacto inicial con la Cámara de Comercio de Medellín para Antioquia, Sede Aburrá Norte y con representantes del Clúster Textil/ Confección, Diseño y Moda; quienes proporcionaron un listado de compañías que hubiesen ejecutado alguna de estas herramientas.

Una vez fueron seleccionadas las compañías participantes, se procedió con el levantamiento de información primaria a partir del diseño de un formulario y aplicación de una encuesta a los líderes de procesos. El formulario se encuentra dividido en tres secciones: Generalidades de la empresa (Preguntas de control), Implementación de herramientas de lean manufacturing y relacionamiento de del lean manufacturing con la estrategia de operaciones (Ver Tabla 2.). Las preguntas empleadas son cerradas y las opciones de respuesta se basaron en la Escala de Likert de cinco opciones, siendo 1 totalmente en desacuerdo y 5 totalmente de acuerdo (Ver Anexo A.).

Tabla 2 Codificación preguntas

| Codificación | Preguntas |

|---|---|

| PIII1, PIII2, PIII3, PII4I, PIII5, PIII6, PIII7 | Generalidades de la empresa (Preguntas de Control) |

| PI1, PI2, PI3, PI4, PI5, PI6, PI7, PI8, PI9, PI10, PI11, PI12, PI13, PI14 | Implementación de herramientas de lean manufacturing |

| PII1, PII2, PII3, PII4, PII5, PII6, PII7, PII8, PII9, PII10, PII11, PII12, PII13, PII14, PII15 | Relacionamiento de lean manufacturing y estrategia de operaciones |

Fuente. Elaboración propia

Para el análisis estadístico descriptivo de los componentes se empleó la correlación lineal entre par de variables de Pearson. Dicho coeficiente varía en el rango −1 ≤ 𝑟𝑥𝑦 ≤ 1, a fin de medir la fuerza de relacionamiento positivo o negativo entre el par de variables que son estudiadas. No obstante, es fundamental calcular si la correlación es o no significativa. Para el caso específico de estudio se emplearon las siguientes hipótesis:

𝐻0 = 𝑟𝑖𝑗 = 0 𝑣𝑠 𝐻𝑎 = 𝜌𝑟𝑖𝑗 ≠ 0

Lo que equivale a:

𝐻𝑜 = 𝜌 = 0 = 𝜌 ≠ 0

Donde i, j = PI1, PI3, PI6, PI8, PI9, PI10, PI11, PII2, PII4, PII5, PII6, PII7, PII8, PII14, PII15

Para la prueba de significancia se utilizó un ∝= 0,05. Así pues, si el 𝑉𝑎𝑙𝑜𝑟𝑝 ≤ 0,05, se rechaza la hipótesis nula y se tendría un índice de correlación significativamente diferente de cero con un nivel de confianza del 95%.

Por otro lado, la información secundaria se obtuvo a partir de la revisión detallada de la literatura en diversas bases de datos, repositorios institucionales, archivos, informes y revistas especializadas en el área. Con la información recabada, se procedió a la tabulación de los datos y a la selección de las preguntas a analizar, con base en las decisiones estratégicas de capacidad e inventario; y los objetivos de flexibilidad y entrega. La codificación de las preguntas seleccionadas es: PI1, PI3, PI6, PI8, PI9, PI10, PI11, PII2, PII4, PII5, PII6, PII7, PII8, PII14, PII15.

RESULTADOS

Preguntas de control

Se realizaron siete preguntas de control para conocer algunas de las generalidades de las compañías y de los líderes participantes. Es de aclarar, que la principal característica que debían cumplir las organizaciones es que hubiesen implementado alguna de las herramientas lean manufacturing en sus procesos productivos. De aquí que en el formulario no se haga énfasis en las herramientas de la filosofía de lean manufacturing, sino en los efectos globales de la misma en la planeación y ejecución de la estrategia de operaciones en las compañías.

Ahora bien, los cargos de los líderes de proceso se ubican en los niveles gerenciales del organigrama: Gerentes, Directores de Operaciones, Coordinadores y Jefes de Calidad. A su vez, era importante que los entrevistados contasen con un absoluto conocimiento y entendimiento de los procesos en el área de manufactura, la formulación de estrategias y el efecto de las herramientas lean en el desarrollo de las actividades diarias de la organización a partir del tiempo de vinculación de estos en las compañías. Así pues, el 57,2% de ellos tenía un tiempo de vinculación con la organización superior a 9 años. El 42,8% restante tenía un tiempo de vinculación entre 1-2 años.

Con base en el número de empleados y de acuerdo con la Ley 905 del año 204, el 71,4% de las organizaciones poseen un tamaño mediano y el 28,6% grande. El tamaño se definió teniendo en cuenta el número de colaboradores fijos de planta, eximiendo el número de empleados temporales. Además, el 57,2% de las compañías es administrada por sus propietarios y el 42,8% por personal independiente. Finalmente, para proteger la privacidad de los entrevistados, se excluyen las preguntas relacionadas con su identidad, datos de contacto y nombre de la compañía para la cual laboran.

Caracterización de lean manufacturing y estrategia de operaciones

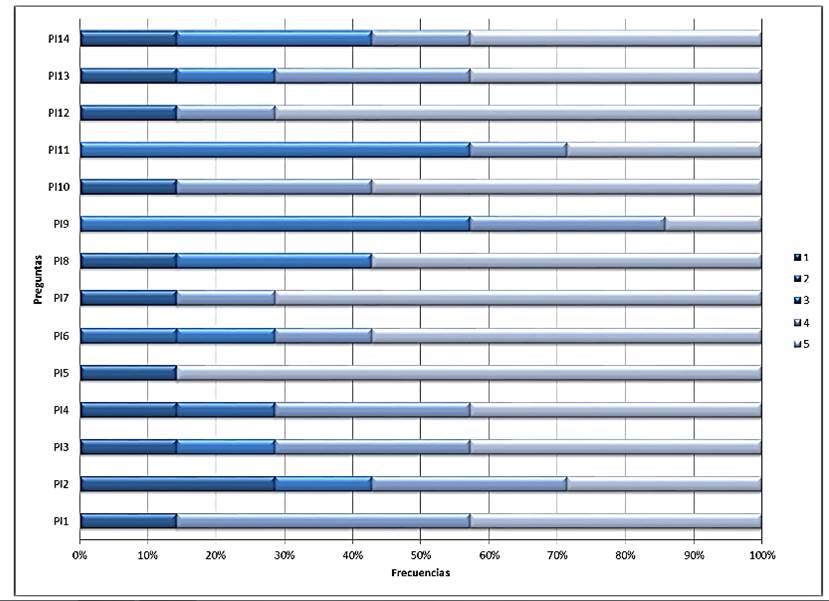

En el apartado “Metodología”, se indicó la selección de preguntas a trabajar teniendo en cuenta del papel global del lean manufacturing en las decisiones estratégicas de capacidad e inventario; y los objetivos de flexibilidad y entrega de las organizaciones objeto de estudio, las cuales pertenecen al sector textil del Valle de Aburrá. Por consiguiente, aproximadamente el 84% de ellas dio una valoración muy favorable a la implementación de herramientas lean manufacturing (PI1). No obstante, en el 28,57% de las organizaciones participantes, no todos los miembros de los diferentes niveles jerárquicos tienen conocimiento sobre la filosofía lean (PI3). Lo anterior se constituye en una barrera para el éxito de filosofía, ya que requiere del involucramiento y empoderamiento de cada uno de los colaboradores de la compañía (Ver Figura 1).

En lo referente a la estrategia de operaciones, en promedio el 85% de las empresas objeto de estudio, incorporan dentro de esta estrategia el desarrollo de herramientas lean (PI6). Hay que mencionar, además que para el 57% de los participantes la decisión estratégica de capacidad de las instalaciones físicas favorece la adopción de las herramientas lean manufacturing (PI8). En relación con el número de clientes y ventas, para el 100% de las compañías, estos valores tuvieron un incremento favorable a partir de la adopción de la filosofía lean (PI9), (PI11). Sin embargo, el 14,27% de las compañías consideran que si bien hubo un aumento en el porcentaje de clientes y ventas a partir de la puesta en marcha de alguna de las herramientas de la filosofía lean, dicha mejoría no se vio reflejada en las utilidades de las organizaciones (PI10).

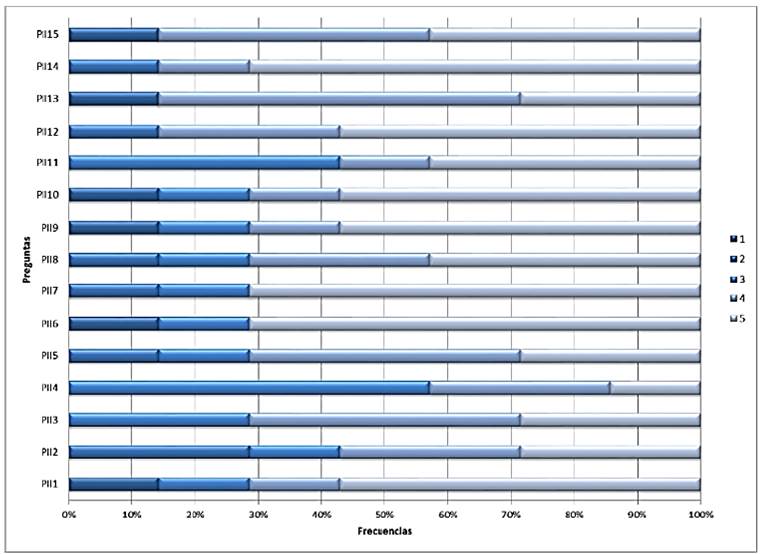

Avanzando en el razonamiento expuesto, la filosofía de lean manufacturing contribuye con la disminución de diversas mudas en los procesos productivos y de servicios, a fin de reducir los costos de operación e incrementar la rentabilidad de las organizaciones. En consecuencia, el 71,43% de los participantes logró aumentar su liderazgo en costos a partir de la adopción de los lineamientos de la lean manufacturing (PII2). No sólo el liderazgo en costos, sino también el enfoque de la estrategia se encuentra influenciada por la filosofía lean manufacturing (Ver Figura 2). Con base en lo anterior, el 42,86% de las compañías tuvieron una respuesta favorable y muy favorable con respecto a centrar sus operaciones en un segmento muy específico del mercado (PII4). Así mismo, el 71,43% de las compañías objeto de estudio, calificaron favorable y muy favorable el incremento que se dio en la flexibilidad del volumen de producción, a partir de las herramientas de lean manufacturing que fueron empleando (PII5).

Desde otro punto de vista, el 71,43% de las compañías consultadas lograron optimizar la capacidad de los recursos físicos, humanos y tecnológicos mediante la adopción de componentes de lean manufacturing (PII7). En contraste con lo anterior, para el 14,29% de los participantes, la interiorización de la filosofía de lean manufacturing en los procesos organizacionales no facilitó el cumplimiento de los tiempos de entrega (PII6). Todavía cabe señalar que la incorporación de la filosofía lean logró reducir la incertidumbre en el nivel de inventarios en el 86% de las organizaciones indagadas (PII8). En la misma proporción, la estrategia de negocios de las compañías también respaldó el desarrollo de las herramientas de lean manufacturing en sus operaciones (PII14). Además, el 42,8% de las compañías estuvo de acuerdo en que su estrategia corporativa también respalda la incorporación de la filosofía en su razón social y en la ejecución de sus actividades diarias (PII15).

Variabilidad compartida entre variables

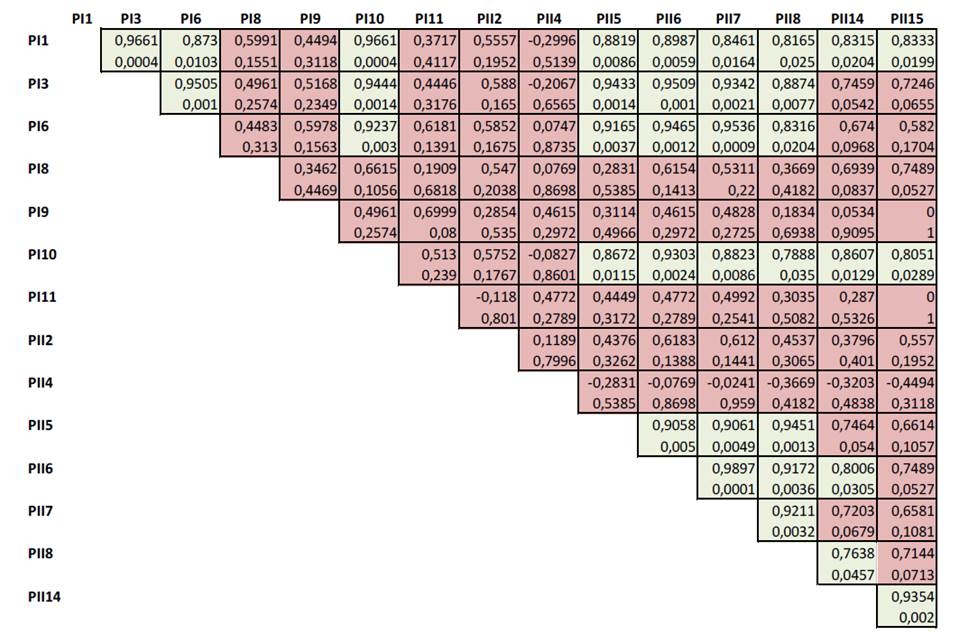

La Figura 3, muestra el coeficiente de correlación de Pearson en la primera fila y el 𝑉𝑎𝑙𝑜𝑟𝑝 en la segunda. Aquellas parejas de variables que cumplen ambas condiciones se encuentran resaltadas en color verde y las que no las cumplen, se encuentran señaladas en color rojo.

Ahora bien, el coeficiente de correlación adquiere mayor relevancia si se interpreta en términos de la proporción de variabilidad compartida o explicada, es decir, a partir del coeficiente de determinación representado por la expresión 𝑟𝑖𝑗2. Así pues, la implementación de herramientas de lean manufacturing en una compañía (PI1) y el conocimiento de dicha filosofía por parte de todos los miembros de la organización (PI3), comparten el 93% de los elementos. De aquí que, el desarrollo de la lean manufacturing en las organizaciones requiera del involucramiento de todos los miembros y del establecimiento de canales de comunicación efectivos entre la alta dirección, líderes de procesos y demás colaboradores. Además, las acciones a ejecutar durante la incorporación de herramientas lean en los procesos organizacionales, deben quedar contempladas y planeadas en la estrategia corporativa y la estrategia de negocios (PI1, PI3, 𝑟𝑃𝐼1,62 = 0,76), (PI1, PII14, 𝑟𝑃𝐼1,𝑃𝐼𝐼142 = 0,69), (PI1, PII15, 𝑟𝑃𝐼1,𝑃𝐼𝐼152 = 0,69), a fin de que queden institucionalizadas en políticas de corto, mediano y largo plazo.

En este orden de ideas, también se encontró una fuerte variabilidad explicada entre el uso de herramientas de lean manufacturing y el incremento de las utilidades operacionales (PI1, PI10, 𝑟𝑃𝐼1,102 = 0,93), lo cual puede verse reflejado a partir de la disminución de desperdicios y liderazgo en costos que alcanzan estas compañías en el largo plazo. Por otra parte, también existe una fuerte correlación positiva y varianza compartida, entre la adopción de herramientas de lean manufacturing y los objetivos de la estrategia de operaciones de flexibilidad y entrega (PI1, PII5, 𝑟𝑃𝐼1,𝐼52 = 0,77), (PI1, PII6, 𝑟𝑃𝐼1,𝑃𝐼𝐼62 = 0,81). Por consiguiente, la filosofía lean se convierte en una alternativa de gestión para afrontar las condiciones cambiantes y la incertidumbre de los mercados actuales. Además, contribuye con la satisfacción de los tiempos pactados con los stakeholders internos y externos.

Por lo que se refiere a la concepción de la filosofía lean manufacturing desde la estrategia corporativa, esta posee una fuerte variabilidad explicada con el conocimiento que deben tener todos los colaboradores sobre las herramientas lean. Es desde este componente donde se diseñan los procesos de inducción, capacitación, incentivos y seguimiento a las curvas de aprendizaje (PI3, PI6, 𝑟𝑃𝐼3,62 = 0,9) y se constituyen las estrategias de negocio a emplearse en los diferentes segmentos del mercado (PII14, PII15, 𝑟𝑃𝐼𝐼14,𝑃𝐼𝐼152 = 0,87).

A su vez, se establecen las metas con respecto a las utilidades esperadas (PI6, PI10, 𝑟𝑃𝐼6,𝑃𝐼102 = 0,85), volúmenes de producción a ser atendidos (PI6, PII5, 𝑟𝑃𝐼6,𝑃𝐼𝐼52 = 0,84), políticas de gestión de inventario (PI6, PII8, 𝑟𝑃𝐼6,𝑃𝐼𝐼82 = 0,69), los tiempos en los cuáles los pedidos serán entregados a los clientes (PI6, PII6, 𝑟𝑃𝐼6,𝑃𝐼??62 = 0,89) y estrategia de negocios (Costo, diferenciación y enfoque) (PII6, PII14, 𝑟𝑃𝐼𝐼6,𝑃𝐼𝐼142 = 0,64). Sin embargo, dichas metas sólo pueden ser alcanzadas si para la implementación de herramientas lean se optimiza y documenta la capacidad de los recursos (PI6, PII7, 𝑟𝑃𝐼6,𝐼72 = 0,91), (PI1, PII7, 𝑟𝑃𝐼1,𝑃𝐼𝐼72 = 0,72), favoreciendo las acciones de control y seguimiento.

También se encontró una fuerte variabilidad explicada entre la flexibilidad con respecto al volumen de producción y el cumplimiento de los tiempos de entrega (PII5, PII6, 𝑟𝑃𝐼𝐼5,𝐼62 = 0,82). Por ende, el lean manufacturing facilitó el intercambio entre órdenes de pedido, para respetar los compromisos pactados con los clientes en las compañías objeto de estudio. Igualmente, el objetivo de flexibilidad posee una correlación fuertemente positiva con las decisiones estratégicas de capacidad e inventario (PII5, PII7, 𝑟𝑃𝐼𝐼5,𝐼72 = 0,82) (PII5, PII8, 𝑟𝑃𝐼𝐼5,𝑃𝐼𝐼82 = 0,89).

No pueden variarse los volúmenes de producción sin tener en cuenta las instalaciones físicas, maquinaria y equipo de las compañías; al igual que los sistemas de información que permitan garantizar los niveles mínimos de materia prima, producto en proceso y producto terminado. Más aun, la capacidad de los recursos (físico, maquinaria y equipo), también comparte una fuerte variabilidad explicada con el cumplimiento de los tiempos de entrega (PII6, PII7, 𝑟𝑃𝐼𝐼6,𝐼72 = 0,98). Por cierto, la disminución en la incertidumbre del inventario parece tener una variabilidad explicada con la reducción de los tiempos de entrega (PII6, PII8, 𝑟𝑃𝐼𝐼6,𝐼𝐼82 = 0,84), y estar soportada en la capacidad de las instalaciones (PII7, PII8, 𝑟𝑃𝐼𝐼7,𝑃𝐼𝐼82 = 0,85).

Finalmente, el incremento de las utilidades a partir de la incorporación de herramientas lean manufacturing parece tener una fuerte variabilidad explicada con la flexibilidad en los volúmenes de producción (PI10, PII5, 𝑟𝑃𝐼10,𝑃𝐼𝐼52 = 0,75), el cumplimiento en los tiempos de entrega (PI10, PII6, 𝑟𝑃𝐼10,𝑃𝐼𝐼62 = 0,87), la capacidad de los recursos organizacionales (PI10, PII7, 𝑟𝑃𝐼10,𝑃𝐼𝐼72 = 0,78), la reducción en la incertidumbre en los niveles de inventarios (PI10, PII8, 𝑟𝑃𝐼10,𝑃𝐼𝐼82 = 0,62), la estrategia corporativa (PI10, PII14, 𝑟𝑃𝐼10,𝑃𝐼𝐼142 = 0,74) y de negocios (PI10, PII15, 𝑟𝑃𝐼10,𝑃𝐼𝐼152 = 0,65). Así pues, son las utilidades las que se convierten en el elemento integrador entre la adopción de la filosofía de manufactura esbelta, los objetivos y las decisiones estratégicas de operaciones.

CONCLUSIONES

La filosofía de lean manufacturing se constituye como una alternativa para generar ventaja competitiva en las organizaciones del sector textil que fueron estudiadas. Esta ventaja se obtiene a partir de la eliminación de desperdicios en los procesos de manufactura y del empoderamiento que alcancen los miembros de los diferentes niveles organizacionales. A su vez, una posición sostenida en el mercado para estas organizaciones se logra mediante la coordinación de las herramientas de la lean manufacturing con la estrategia de operaciones, en lo que se refiere a las decisiones estratégicas de capacidad y disminución en la incertidumbre de los inventarios; considerando también los objetivos estratégicos de flexibilidad en el volumen de producción y el cumplimiento con los tiempos de entrega pactados.

En las organizaciones participantes existe una varianza compartida muy elevada entre la implementación de herramientas de lean manufacturing, el conocimiento de dichas herramientas por parte de los colaboradores y el incremento en las utilidades operacionales. Sin embargo, no todos los miembros de las compañías textiles consultadas han interiorizado las herramientas que se están aplicando en los procesos productivos. Lo cual demuestra carencia de canales de comunicación efectivos entre los stakeholders internos y externos; y estrategias corporativas claras que guíen el actuar de los colaboradores.

Del mismo modo, no todas las empresas manifestaron un aumento en las utilidades como consecuencia de la incorporación de la manufactura esbelta. Sin embargo, se debe aclarar que los resultados de la filosofía lean no son inmediatos y se manifiestan en el largo plazo. Lo que va en contravía de la realidad operativa de las compañías textiles, donde los ciclos de producción son muy cortos, y la competencia para atender la demanda no atendida es muy elevada. Asimismo, la capacidad en términos de recursos en las compañías del sector textil es reducida, lo que puede interferir en los tiempos de entrega pactados con el cliente, afectándose la reputación de las organizaciones y por ende sus utilidades.

De esta manera, el objetivo estratégico de entrega se convierte en uno de los elementos que mayor atención requieren durante la adopción de la filosofía lean. A su vez, la decisión estratégica de capacidad es fundamental para el desarrollo e interiorización de cada una de las herramientas de manufactura esbelta. Para adoptar el lean manufacturing como metodología de mejoramiento continuo, las compañías participantes del sector textil deben ser conscientes de la capacidad instalada y capacidad requerida en cada uno de los procesos productivos intervenidos.