Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Cited by Google

Cited by Google -

Similars in

SciELO

Similars in

SciELO -

Similars in Google

Similars in Google

Share

Revista EIA

Print version ISSN 1794-1237On-line version ISSN 2463-0950

Rev.EIA.Esc.Ing.Antioq no.10 Envigado July/Dec. 2008

PATOLOGÍAS, CAUSAS Y SOLUCIONES DEL CONCRETO ARQUITECTÓNICO EN MEDELLÍN

PATHOLOGIES, CAUSES AND SOLUTIONS OF ARCHITECTURE CONCRETE IN MEDELLÍN

Tatiana Figueroa*, Ricardo Palacio**

* Ingeniera Civil, Escuela de Ingeniería de Antioquia. Ingeniera de Gerencia Técnica, Conconcreto S. A. cvtafig@eia.edu.co

** Ingeniero Civil, Escuela de Ingeniería de Antioquia. Ingeniero de Gerencia de Proyectos. Arquitectura y Concreto S. A. cvripal@eia.edu.co

Artículo recibido 28-VII-2008. Aprobado 30-XII-2008

Discusión abierta hasta junio de 2009

RESUMEN

En este artículo se presentan los principales resultados de una investigación que abordó el aspecto constructivo del concreto arquitectónico y cuyo producto final fue un manual de construcción con ese material aplicable para la ciudad de Medellín (Colombia). El concreto arquitectónico es aquel que cumple simultáneamente con los requisitos de estabilidad estructural y de acabado definitivo. El estudio empezó por definir los defectos existentes, la forma de medirlos y sus tolerancias. Mediante un análisis estadístico se determinaron los defectos más comunes en las superficies de concreto en Medellín, para los cuales se plantearon las posibles causas y a partir del análisis de éstas se propusieron soluciones generales enfocadas en los materiales, equipos y procesos constructivos. También se presentaron soluciones particulares para cada defecto. Con esta investigación se avanza en el desarrollo de una norma regional que permita la estandarización de los procesos empleados en la construcción del concreto arquitectónico.

PALABRAS CLAVE: concreto arquitectónico; defecto superficial; construcción de concreto; patologías en concreto arquitectónico.

ABSTRACT

This paper discusses the most important results of a research focused on the construction process of architectonical concrete, presenting as a final result a handbook with recommendations on how to build architectonical concrete elements in the city of Medellin (Colombia). Architectonical concrete is a construction material which is able to supply both structural stability and definitive finishing. The research started by the definition of existing defects as well as their measuring techniques and tolerances. A statistical study was made in order to determine the most common defects on concrete surfaces in Medellin city. Possible causes of the most common defects were determined and, as a result of the analysis of each cause, general and particular solutions were given. General solutions focused on materials, equipment and the building process whereas particular solutions were given to each defect. Finally, the results herein presented constitute an advance in developing a regional specification, which will allow for the standardization of the processes involved on architectonical concrete construction.

KEY WORDS: architectonical concrete; surface defect; concrete construction; pathology on architectonical concrete.

1. INTRODUCCION

En el mundo entero, al igual que en nuestro país, el concreto arquitectónico se utiliza en grandes cantidades debido a sus cualidades estructurales y estéticas. Sin embargo, como en muchos otros aspectos, Colombia se encuentra atrasada con respecto a los países europeos y norteamericanos que han implementado normas y reglamentaciones, usan mejores tecnologías y disponen de más recursos para la construcción de sus obras. Como consecuencia, muchos de los concretos que se construyen en nuestro país tienen un acabado defectuoso, con una apariencia poco uniforme. Ello se convierte en una invitación tácita a trabajar para mejorar la calidad superficial de nuestros concretos.

El primer paso para mejorar las superficies de concreto es la identificación de las patologías que presentan, para analizar después cuáles son sus posibles causas y soluciones. En este artículo se presentan las patologías del concreto arquitectónico más frecuentes en la ciudad de Medellín, determinadas por medio de un análisis estadístico que hace parte de una investigación cuyo fin fue la elaboración de un manual de construcción de concreto arquitectónico para dicha ciudad.

Para determinar los defectos más comunes en Medellín, se partió de la definición de una lista general de defectos y sus tolerancias. Para los defectos que obtuvieron la mayor frecuencia de aparición se realizó un análisis de causas y posibles soluciones. Estas se constituyeron en las recomendaciones dictadas en el manual mencionado, después de ser ratificadas en el campo con ensayos en prototipos a escala, por su validez teórica o su uso en proyectos de construcción reales con excelentes resultados. Dichas recomendaciones se exponen en forma resumida en este artículo.

El manual resultante de la investigación ha tenido gran acogida entre constructores y productores de concreto y cemento de la ciudad, habiendo obtenido el respaldo de instituciones reconocidas para su publicación y distribución, no sólo en Medellín, sino en el país, lo cual sumado al esfuerzo de muchas otras personas e instituciones fomenta la normalización de los procedimientos constructivos del concreto arquitectónico. Lo anterior es de gran importancia para Colombia debido al creciente auge de este material en los últimos años.

2. DEFINICIÓN DE LOS DEFECTOS SUPERFICIALES

Para efectos de unificar la denominación de los defectos en las superficies de concreto, y con el fin de ser objetivos en la valoración de su calidad, se presenta la definición de cada uno de los defectos estudiados.

Hormiguero (honeycomb): exposición del agregado grueso y vacíos irregulares en la superficie de concreto cuando el mortero presente en la mezcla no logra cubrir todo el espacio alrededor de los agregados.

Variación del color (color variation): vetas de color presentes en la superficie del concreto. Pueden presentarse debido a deficiencias en la mezcla o manifestarse en forma de manchas, humedad, ensuciamiento, oxidación, eflorescencias o contaminación.

Fuga de lechada (slurry flow): mancha blancuzca en forma de reguero de agua que se presenta en el concreto por el exceso de agua en la lechada.

Transparencia del agregado (aggregate transparency): apariencia moteada en la superficie, originada por deficiencias en el mortero, donde el agregado se encuentra cubierto por una delgada película de lechada que permite verlo a través de ella.

Burbuja (bughole): pequeña cavidad o poro creado a partir de la acumulación de burbujas de aire y de agua atrapadas entre la cara de la formaleta y el concreto.

Líneas entre capas (layer lines): líneas horizontales presentes en la superficie del concreto, que indican la frontera entre distintos tiempos de colocación, aun en un mismo vaciado.

Grieta por asentamiento (subsidence cracking): grieta superficial que ocurre por el desarrollo de esfuerzos en el concreto. La aparición de fisuras en la superficie puede ser un hecho normal debido al comportamiento del concreto como material estructural. Por lo tanto, sólo se consideran como defectos aquellas que, por su tamaño, afecten la apariencia del concreto y brinden un aspecto inseguro a la estructura.

Rebaba (fin): proyección delgada y lineal de concreto que se presenta entre los espacios y uniones de formaletas cuando parte del mortero presente en la mezcla logra pasar a través de éstas.

Desalineamiento (form offset): cambio abrupto en la alineación o las dimensiones de los elementos de concreto a causa del desplazamiento de una formaleta con respecto a la adyacente.

Descascaramiento (form scabbing): eliminación accidental de la superficie provocada por la adherencia del concreto a la formaleta.

Irregularidad dejada por los tensores (defect on form tie holes): irregularidad en la zona alrededor de los tensores usados para unir los distintos módulos de las formaletas. Los defectos sobre estas áreas son los mismos ya definidos como burbujas y hormigueros; sin embargo, ya que se presentan en un lugar tan específico, se consideran un defecto independiente.

Líneas de acumulación de finos (sand streakings): veteado de la superficie del concreto donde el agregado fino queda expuesto debido a la exudación extrema a través de la formaleta.

Defecto de modulación (defect on form modulation). El defecto se presenta cuando la distribución de las formaletas no sigue un patrón estándar o uniforme.

Pueden presentarse en el concreto otros defectos no contemplados en el alcance de este estudio. Si se desea profundizar más en otros defectos, se recomienda la lectura del reporte 24 de 1971 del Concrete Industry Board (CIB) titulado “Tolerances on blemishes of concrete” y el reporte 309.2R-3 del ACI “Consolidation-relate surface defects” del 2001.

3. VALORACIÓN DEL ACABADO DE UN CONCRETO

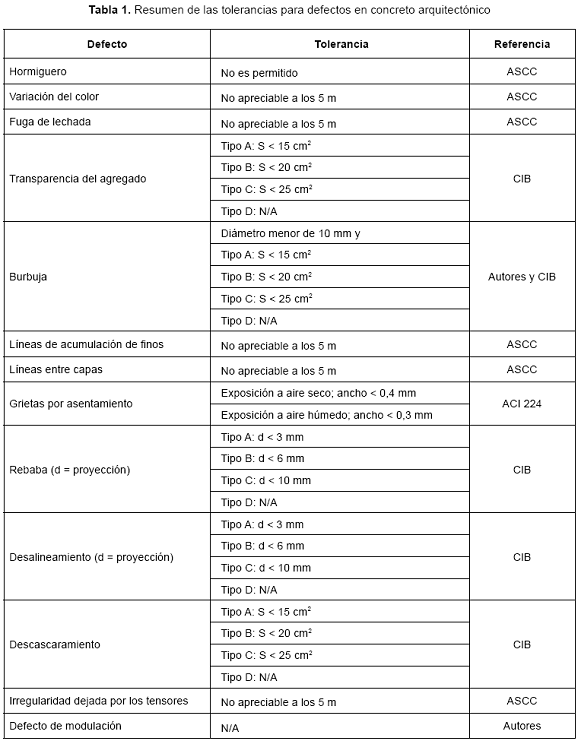

Para valorar la calidad superficial de un concreto es necesario establecer un rango de tolerancia para cada defecto superficial que permita calificar el trabajo ejecutado y determinar si cumple o no con los requisitos establecidos. En muchas ocasiones y según los requisitos del proyecto se opta por la construcción de un panel de referencia. Sin embargo, los valores presentados en la tabla 1 son válidos para lograr una aceptación general.

Se debe considerar, además, que no en todas las superficies se especifica la misma calidad, que puede variar dependiendo de la exposición y ubicación del elemento. La siguiente es una clasificación internacional de las calidades superficiales de un concreto, la cual se puede profundizar en el reporte 24 del CIB.

Tipo A: superficies destacadamente expuestas a la vista pública, donde la apariencia es de importancia especial.

Tipo B: superficies cuya apariencia debe ser muy buena al estar concebidas para estar expuestas en la mayoría del tiempo.

Tipo C: superficies ordinarias que, aunque estarán permanentemente expuestas, no justifican gastos especiales para su construcción.

Tipo D: elementos que exigen requisitos mínimos de calidad superficial, donde la apariencia no es objetable.

Estas tolerancias son sólo una guía para establecer los requisitos necesarios en cada proyecto. Las exigencias pueden variar, incluso de un lugar a otro en la misma obra, dependiendo del tipo de superficie evaluada y de qué tan determinante sea el defecto.

4. TOMA DE MUESTRAS

El método empleado para la toma de muestras consistió en una selección aleatoria de elementos construidos con concreto arquitectónico, los cuales se evaluaron a una distancia de 5 m y se valoraron dividiéndolos en tres secciones: superior, central e inferior. Para medir la magnitud de los defectos se utilizó regla, flexómetro y calibrador para esclarecer dudas sobre las tolerancias. Además, se dejaron por escrito todas las evaluaciones para facilitar la clasificación de los defectos encontrados.

Con el fin de determinar los defectos con mayor frecuencia de aparición en las superficies de Medellín se visitaron 26 construcciones realizadas con concreto arquitectónico. En cada obra se tomaron por lo menos 30 muestras, para garantizar que los defectos evaluados tuvieran una distribución estadística aproximadamente normal.

Se debe aclarar que en este trabajo no se pretendía evaluar la obra como tal, por lo tanto, cuando se encontraba un elemento que no presentaba ningún defecto se buscaba aleatoriamente otro elemento, ya que disminuir el número de muestras con defectos en una obra a menos de 30 daría una idea de la calidad general de la obra, pero no cumpliría el objetivo de medir los defectos más recurrentes en la ciudad.

Las obras en las cuales se realizaron mediciones se encuentran distribuidas por toda la ciudad, con el fin de garantizar la uniformidad de la muestra. Además, son obras con usos y exposiciones al ambiente diferentes, como iglesias, edificios institucionales y deportivos, bibliotecas, puentes y obras de urbanismo.

Para cada elemento evaluado se registraron la fecha de realización de la evaluación, su uso, la zona del elemento evaluada (superior, central o inferior) y los defectos encontrados.

5. RESULTADOS DEL ESTUDIO

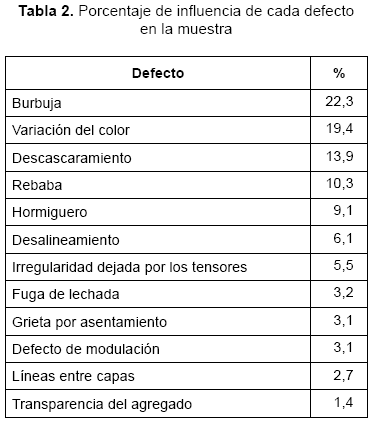

Según los resultados obtenidos al procesar los datos recopilados en la toma de muestras, las burbujas, variaciones del color, descascaramientos, rebabas, hormigueros y desalineamientos son los responsables del 81% de los defectos en las superficies de concreto en la ciudad de Medellín y su área metropolitana.

Las burbujas constituyen el defecto de mayor aparición con una frecuencia del 45 % de los elementos evaluados, y representan el 22,3 % de los defectos totales. La mayoría de ellas se forman en la parte superior de los elementos, en especial de los verticales, como muros y columnas. De hecho, el 54 % de los muros evaluados en la parte superior presentan este defecto, frente a un 49 % en muros evaluados en el centro y un 41 % en los muros evaluados en la parte inferior.

Otro defecto observado con frecuencia es la variación del color, la cual ocurre en el 40 % de los elementos evaluados, representando el 19,4 % de los defectos observados. Las variaciones de color contabilizadas durante el muestreo tienen distintas manifestaciones, como variaciones de color dejadas por el desmoldante, manchas de óxido que viajan a la superficie del concreto, ocasionadas por la corrosión del acero de refuerzo, cambios de color debidos al envejecimiento y a la falta de mantenimiento, a eflorescencias, entre otras causas.

El tercer defecto observado con mayor frecuencia es el descascaramiento, presente en el 28 % de los elementos analizados y que representa el 13,9 % de los defectos totales. Éste aparece de una manera aleatoria en las secciones y elementos analizados, lo cual es de esperar, pues no existe ninguna hipótesis que haga suponer que este defecto ocurrirá en alguna sección o elemento determinado.

El cuarto defecto más frecuente son las rebabas, que aparecen en el 21 % de los elementos evaluados y representan el 10,3 % de los elementos totales. La mayoría se presenta en las secciones superiores e inferiores de los elementos; en los muros el 24 % de los paneles analizados en la parte superior y el 22 % de los analizados en la parte inferior presentaron rebabas.

El quinto defecto más frecuente son los hormigueros, que sucedieron en el 19 % de los casos y representan el 9,1 % de los defectos observados. Ocurren cuando el agregado presente en la mezcla queda sin ningún recubrimiento de mortero, generalmente por la segregación de los materiales. Esta segregación ocurre con mayor facilidad en las secciones inferiores, lo que se refleja en los resultados, pues el 31 % de los muros analizados en secciones inferiores presentaron este defecto, frente a un 7 % que lo presentaron en secciones medias o superiores. Lo mismo acontece en las columnas: 35 % en las columnas analizadas en las secciones inferiores, frente a 24 % en las analizadas en las secciones medias y un 23 % en las estudiadas en las secciones superiores.

El sexto defecto más frecuente, según el estudio realizado, corresponde a los desalineamientos, que ocurren en el 12,4 % de los elementos analizados y constituyen el 6,1 % de los defectos.

Estos seis defectos significan el 81 % de los que aparecen en las superficies de concreto arquitectónico en la ciudad de Medellín. Por lo tanto, teniendo en cuenta el análisis de Pareto, se puede esperar que controlando estos seis defectos, que representan el 46 % de los 13 considerados en este estudio, se mejore en gran medida la apariencia de las superficies.

La distribución de los defectos encontrados en las superficies de concreto se muestra en la tabla 2.

6. CAUSAS Y SOLUCIONES A LOS DEFECTOS MÁS COMUNES

Para lograr un buen acabado en el concreto, se deben emplear materiales, equipos, herramientas, mano de obra y procedimientos que permitan entregar una obra cuyos defectos se encuentren en el rango de tolerancia establecido. Para esto se debe tener un conocimiento profundo de las causas que originan los defectos, de tal manera que se puedan enfocar los esfuerzos para reducir al mínimo posible, o eliminar en el mejor de los casos, estas causas y así mismo los defectos sobre la superficie.

La principal causa de la formación de burbujas en la superficie es la evacuación ineficiente del aire atrapado cuando el concreto se encuentra en estado fresco, lo cual se presenta por una incorrecta compactación. Los factores que inciden para que la compactación no sea adecuada son: una inapropiada relación agua-cemento, ya que cuando es muy alta, se dificulta evacuar el agua, y cuando es muy baja, la manejabilidad disminuye, entorpeciendo la colocación del concreto y el proceso de compactación. Lo mismo ocurre cuando existen mezclas con altos contenidos de arena o cuando parte del agua de mezclado se ha evaporado. Otra causa común en la aparición de burbujas es el aire incorporado accidentalmente durante el proceso de mezclado, transporte y colocación, pues cuanto más aire haya en la mezcla, más difícil será retirarlo efectivamente.

Por consiguiente, las soluciones para evitar este defecto deben estar enfocadas en controlar las dosificaciones y promover las prácticas de compactación adecuadas, incluyendo el revibrado en la capa superior del elemento que, como se vio en el estudio estadístico, es la zona donde se presenta la mayor cantidad de burbujas.

La variación de color es, por lo general, un reflejo de la falta de uniformidad en alguno de los materiales, en especial agregados finos y cemento, o en procesos involucrados en la preparación y manejo del concreto. La variación de color puede ser causada por el cambio en las dosificaciones y métodos de preparación, transporte y colocación del concreto. La variación del color está muy influenciada por los cambios de humedad de la mezcla durante los primeros días de fraguado, lo cual puede presentarse por motivo de diferentes valores de absorción en la piel de la formaleta o métodos de curado insuficientes o poco uniformes.

Independiente del manejo del concreto, la variación de color puede manifestarse como manchas que ocurren debido a la reacción de los componentes del cemento con el agua, al uso inadecuado de productos químicos (como desmoldantes, aditivos o curadores) o a la falta de mantenimiento (envejecimiento, humedad o suciedad). Por esta razón, las soluciones para este defecto se deben encaminar en lograr una planeación de las variables que ocasionan su formación, de tal manera que se presente la menor variación posible. Por otro lado, es totalmente necesario ensayar en elementos de prueba o poco visibles cualquier tipo de producto que se desee usar.

El descascaramiento ocurre por problemas relacionados con la formaleta, como la falta de aplicación del desmoldante, deterioro en su piel debido a usos excesivos, falta de limpieza, desencofrado prematuro o agresivo. Para evitar la aparición de este defecto, se debe aplicar el desmoldante de manera uniforme e implantar un sistema de manteni- miento que permita limpiar la formaleta una vez desencofrada. De igual manera se debe procurar cubrir el elemento antes de desencofrarlo, para evitar la evaporación del desmoldante.

A pesar de que existen algunas causas que pueden propiciar la aparición de las rebabas, como las mezclas muy fluidas o altas velocidades de vaciado, sólo ocurren si la formaleta permite la salida del mortero presente en la mezcla de concreto, es decir, si la formaleta no es hermética. Para garantizar la hermeticidad de las formaletas, lo más conveniente es la utilización de sellantes que retengan la pasta.

Los hormigueros son, tal vez, el defecto más notorio en una superficie de concreto. Su origen es difícil de determinar, pues muchas causas influyen de manera significativa en su aparición, por ejemplo, la escasez de mortero en la mezcla, que disminuye la manejabilidad del concreto y la probabilidad de que los agregados queden cubiertos con la pasta, lo que puede ocurrir debido a la segregación de los materiales, a deficiencias en el diseño de la mezcla o a fraguados tempranos de ella. Igualmente, una inadecuada compactación que ayude al mortero a cubrir los agregados así como las fugas por la base y juntas de la formaleta constituyen otras de las razones de la aparición de los hormigueros.

Por tanto, las soluciones planteadas se enfocan en prevenir la pérdida de pasta, sobre todo por la base del elemento, como el vaciado de una capa preliminar de mortero antes del vaciado del concreto; en propiciar un manejo de la mezcla en el cual se evite la segregación al manipular lo menos posible el concreto; en colocar el material desde una distancia corta y compactar cada capa con las recomendaciones para un buen vibrado, las cuales pueden consultarse en el manual de construcción de concreto arquitectónico para la ciudad de Medellín (Figueroa y Palacio, 2008).

La principal causa de los desalineamientos es la inestabilidad de la formaleta, lo que puede solucionarse controlando el ajuste y la nivelación entre los paneles durante el proceso de colocación y garantizando un buen diseño estructural de la formaleta.

7. CONDICIONES GENERALES PARA CONSTRUIR CONCRETOS ARQUITECTÓNICOS

Debido a las características del concreto, es difícil obtener una superficie con textura totalmente uniforme y libre de variaciones de color. Sin embargo, obtener un concreto arquitectónico deficiente genera procesos costosos e ineficientes, ya que con el tiempo se hace necesario efectuar reparaciones. En consecuencia, se debe lograr desde el vaciado un concreto que satisfaga las condiciones establecidas y la manera de alcanzarlo es estableciendo y manteniendo la calidad en todos los procesos involucrados.

En Colombia, la falta de planeación es una de las causas más determinantes en las deficiencias de las superficies de concreto, así que una planeación detallada se puede considerar como una de las mejores soluciones para los defectos en el concreto arquitectónico. La planeación de la obra es tan importante como los materiales y los procedimientos. Si se quiere diferenciar el concreto arquitectónico de uno convencional, es necesario tratarlo como un acabado y especificar desde la concepción del proyecto las técnicas, materiales, dosificaciones y acabados que se quieren lograr y las formas de pago. Después de que el arquitecto y el ingeniero tienen en la mente el acabado final del proyecto, deben tomarse un tiempo prudencial para determinar los recursos necesarios para obtenerlo. Esto garantiza que la obra se realice en el tiempo establecido y con menos imprevistos, lo que a su vez se ve representado en ahorro de recursos.

El diseño de las características y superficies arquitectónicas requiere numerosas consideraciones: la forma, el método de colocación, la distribución de las juntas, la modulación arquitectónica de la formaleta y su material, los sistemas de transporte y colocación del concreto, según el tamaño y alcance del proyecto. Muchas de estas consideraciones pueden definirse desde la etapa de planeación.

Dentro de la planeación de las instalaciones provisionales de la obra se debe proyectar cómo será el almacenamiento de los materiales y equipos; cada cuánto serán suministrados y las normas y tolerancias de aceptación; la disponibilidad de los equipos y sus combustibles, y cuántos y de qué tipo serán los equipos de repuesto.

Se debe solicitar a un laboratorio los diseños de mezcla para evitar la improvisación, ya que un cambio en la dosificación del concreto genera cambios en el color o puede propiciar la aparición de otros defectos. También se debe coordinar y controlar el transporte del concreto con el fin de asegurar su entrega y colocación continuas. La supervisión es de gran importancia para lograr los resultados deseados, ya que como se vio en la sección 3, el concreto arquitectónico exige tolerancias ajustadas, de modo que no se puede dejar nada al azar.

Por otro lado, cada trabajo debe ser ejecutado por trabajadores capacitados, con dedicación exclusiva a sus tareas. La variabilidad en el personal que ejecuta las actividades produce ineficiencias en el proceso a causa de la inexperiencia, cambios en el producto final por diferencias, aunque sean mínimas, en la forma de ejecutar las tareas y, además, interrumpe el proceso de especialización del trabajador. El personal se debe capacitar con el fin de asegurar que los procedimientos que se desarrollan en la obra sean los que se han seleccionado, por ser los óptimos para el proyecto. Consecuentemente, es una buena práctica que el personal que ejecute las tareas siempre sea el mismo y que su rol en la obra le sea asignado desde el comienzo.

El trabajador debe desarrollar sus actividades en un ambiente seguro y cómodo, con el fin de que se enfoque en los trabajos que le corresponden. Para esto debe contar con el equipo y las herramientas adecuados para cada actividad.

8. CONCLUSIONES

La construcción de elementos de concreto arquitectónico con las especificaciones estéticas requeridas es posible, si se sigue un proceso planeado y estandarizado, con materiales y equipos de calidad, mano de obra calificada y una supervisión eficiente.

Las tolerancias permisibles para los defectos superficiales del concreto están definidas según el grado de exposición del elemento, la distancia de observación, el tamaño del defecto y el porcentaje del área afectada con respecto al área total.

Según el estudio estadístico realizado, los defectos con mayor frecuencia de aparición en las superficies de concreto arquitectónico en la ciudad de Medellín son las burbujas (22,3 %), las variaciones del color (19,4 %), los descascaramientos (13,9 %), las rebabas (10,3 %), los hormigueros (9,1 %) y los desalineamientos (6,1 %). El resto de defectos sólo representan el 19,0 %.

La determinación del orden de influencia de cada causa sobre los defectos es compleja, sobre todo porque su ocurrencia se debe a un conjunto de situaciones y factores cuyas relaciones pueden ser difíciles de comprender e interrelacionar.

Las principales variables que influyen en el acabado definitivo del concreto arquitectónico son: el diseño del elemento, las características de la mezcla empleada, la formaleta y los cuidados que ella recibe, el manejo y colocación de la mezcla y las técnicas de compactación del concreto. Por lo tanto, las soluciones están enfocadas al control de estas variables.

La improvisación causada por la falta de planeación lleva a la selección de procedimientos constructivos inadecuados, que no permiten que el concreto desarrolle las cualidades de uno catalogado como arquitectónico.

BIBLIOGRAFÍA

ANEFHOP. Manual de consejos prácticos sobre hormigón. Módulo 13089, España, HOP. [ Links ]

Asocreto. Concreto arquitectónico: cómo obtener un buen acabado. 3ª ed. Bogotá: Asocreto, 2003. ISBN No. 3: 958-97371-0-2. [ Links ]

Concrete Industry Board. CIB Working Commission W29. Concrete surface finishings. Tolerances on blemishes of concrete, Report 24; 1971. 8 p. [ Links ]

Asocreto. Compactación y acabado del concreto. 3ª ed. Bogotá: Asocreto, 2003. ISBN No. 3: 958-97371-0-2. [ Links ]

Figueroa Z. Tatiana y Palacio O. Ricardo. Manual de construcción en concreto arquitectónico para la ciudad de Medellín. Trabajo de grado. Escuela de Ingeniería de Antioquia. 2008. [ Links ]

Instituto Mexicano del Cemento y del Concreto. Concreto arquitectónico. 1ª ed. México, 1980. ISBN 968-464- 000-5. [ Links ]

The American Concrete Institute. Guide to formwork for concrete. ACI 347-R-03. 2003. 32 p. [ Links ]

______________. Identification and control of consolidation- related surface defects in formed concrete. 309.2R-98. 11 p. [ Links ]

______________. Documentación. Specifications for structural concrete for buildings. ACI 301-05. 2005. 49 p. [ Links ]

_______. Documentación. Standard specification for cast-in-place architectural concrete. ACI 303.1R-97. 1997. 10 p. [ Links ]

The American Society of Concrete Contractors. Guide for surface finish of formed concrete. Aberdeen Group, 1999. ISBN 10: 0924659408. [ Links ]